Automazione

Sicurezza

GRANDANGOLO

di Guido Furxhi e Daniela Roccia

Autistico

Ottimizzare il profilo

Negli anni Ottanta Meccanodora ha brevettato un sistema basato sull’impiego di

attuatori piezoelettrici per generare il profilo del tripode. L’applicazione della tecnologia si è allargata ad altri comparti che richiedono la creazione di profili con

precisione micrometrica. La soluzione utilizza un piezo di Physik Instrumente

La trasmissione dell’auto, cioè il cinematismo che trasmette il movimento

dal motore alle ruote, può sembrare un

sistema semplice e ben conosciuto,

considerando gli oltre 100 anni di storia. Ciò nonostante non è solamente

oggetto di continuo studio, miglioramento e innovazione, ma presenta

sempre nuovi problemi per i progettisti

dei processi di lavorazione e per i costruttori di macchine utensili. Uno dei

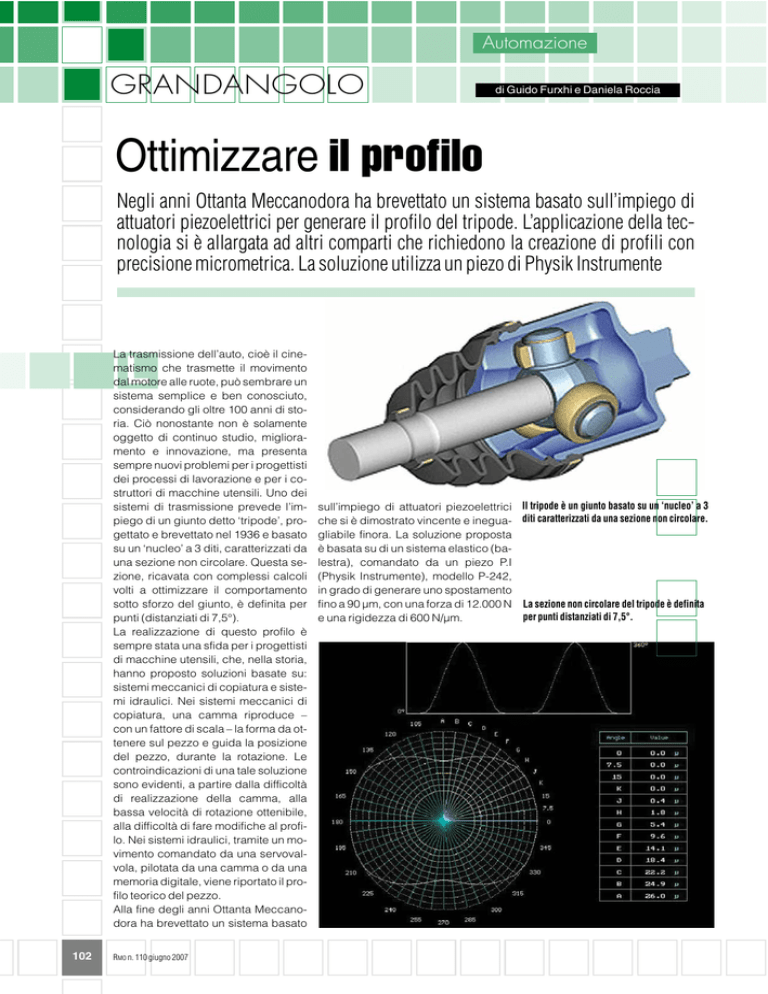

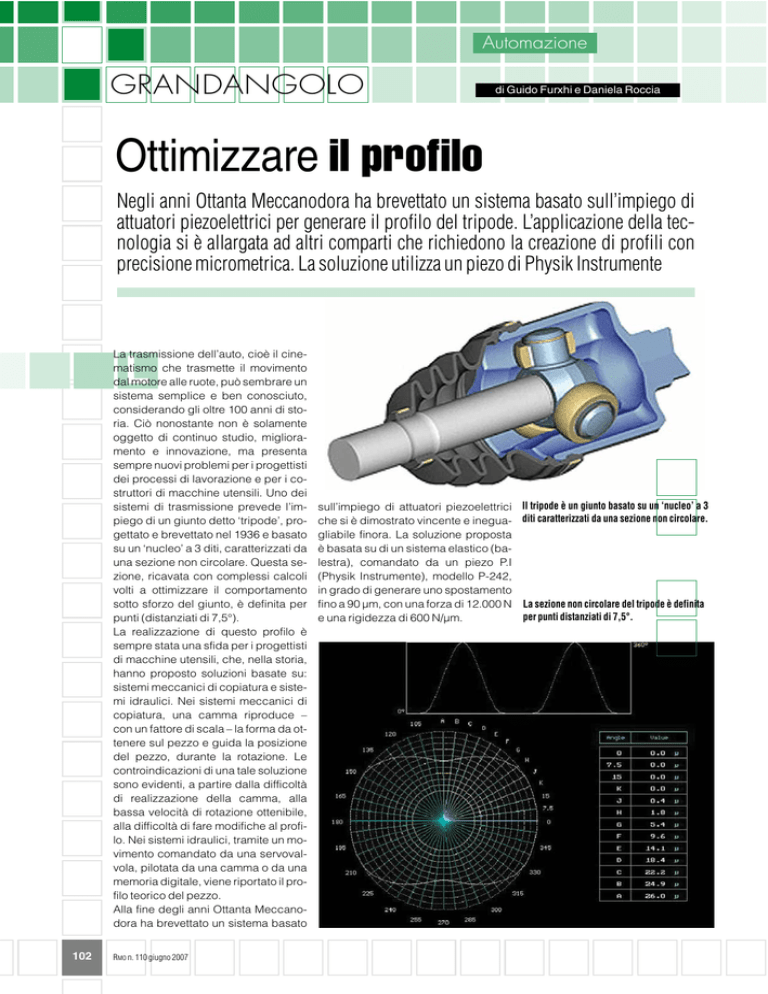

sistemi di trasmissione prevede l’impiego di un giunto detto ‘tripode’, progettato e brevettato nel 1936 e basato

su un ‘nucleo’ a 3 diti, caratterizzati da

una sezione non circolare. Questa sezione, ricavata con complessi calcoli

volti a ottimizzare il comportamento

sotto sforzo del giunto, è definita per

punti (distanziati di 7,5°).

La realizzazione di questo profilo è

sempre stata una sfida per i progettisti

di macchine utensili, che, nella storia,

hanno proposto soluzioni basate su:

sistemi meccanici di copiatura e sistemi idraulici. Nei sistemi meccanici di

copiatura, una camma riproduce –

con un fattore di scala – la forma da ottenere sul pezzo e guida la posizione

del pezzo, durante la rotazione. Le

controindicazioni di una tale soluzione

sono evidenti, a partire dalla difficoltà

di realizzazione della camma, alla

bassa velocità di rotazione ottenibile,

alla difficoltà di fare modifiche al profilo. Nei sistemi idraulici, tramite un movimento comandato da una servovalvola, pilotata da una camma o da una

memoria digitale, viene riportato il profilo teorico del pezzo.

Alla fine degli anni Ottanta Meccanodora ha brevettato un sistema basato

L

102

RMO n. 110 giugno 2007

sull’impiego di attuatori piezoelettrici

che si è dimostrato vincente e ineguagliabile finora. La soluzione proposta

è basata su di un sistema elastico (balestra), comandato da un piezo P.I

(Physik Instrumente), modello P-242,

in grado di generare uno spostamento

fino a 90 µm, con una forza di 12.000 N

e una rigidezza di 600 N/µm.

Il tripode è un giunto basato su un ‘nucleo’ a 3

diti caratterizzati da una sezione non circolare.

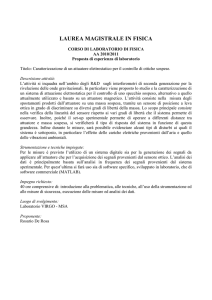

La sezione non circolare del tripode è definita

per punti distanziati di 7,5°.

La ripetibilità dell’attuatore è tale per cui la caratterizzazione iniziale

assicura che il profilo sia entro le tolleranze richieste.

La rigidezza della soluzione ha permesso di utilizzare un sistema ad anello aperto: gli sforzi di taglio – ovvero i

disturbi esterni – non sono tali da modificare il profilo. Eventuali errori, dovuti alla caratteristica isteresi dell’attuatore, possono essere compensati

in fase di caratterizzazione del sistema. La ripetibilità dell’attuatore – anche nell’arco di una vita prevista superiore a 13 anni – è tale per cui la caratterizzazione iniziale assicura che il

profilo sia entro le tolleranze richieste

(±2 µm generalmente).

UN’AZIENDA

SINERGICA

Meccanodora – che conta attualmente 90 dipendenti – inizia nei primi anni

Novanta la sua lunga marcia alla conquista del mercato delle macchine di

finitura per i componenti del giunto automobilistico. E inizia questo processo

con una macchina per rettificare i diti

‘ovali’ del tripode con una tecnologia

tuttora all’avanguardia. Nel complesso le macchine prodotte sono state

circa una sessantina e sono in grado

di produrre circa 30 milioni di giunti all’anno. Il percorso di Meccanodora si

è concluso – per ora – con l’acquisizione di una grossa fetta del mercato

L’attuatore piezo è stato utilizzato per la prima volta nella costruzione di un

diamantatore capace di profilare mole con una bombatura piccola.

mondiale delle macchine per il giunto

automobilistico, e ha portato alla creazione di un gruppo forte di circa 200

persone e con macchine installate in

tutto il mondo, Giappone compreso. Il

Gruppo FMT nasce dall'unione di due

realtà industriali importanti nella costruzione di macchine utensili: Officina Meccanica Favretto con sede a Pino Torinese e Meccanodora con sede

a Bosconero (TO). FMT diventa così il

primo esempio italiano di accorpamento di aziende produttrici di macchine utensili, robot e automazione; in

particolare nel settore delle rettificatrici e delle macchine multitasking che

combinano operazioni di rettifica, tornitura e fresatura. La nuova società è

la risposta alla necessità di crescita

per penetrare capillarmente in tutti i

mercati ormai globalizzati e le aree a

maggiore intensità di crescita (in particolare Cina e India), aumentando la

competitività dell'offerta proposta e

presidiando le aree con un efficiente

servizio di assistenza tecnica. L'azienda, che peraltro manterrà gli stabilimenti produttivi attuali, godrà di tutte

le sinergie derivanti da una sola struttura centralizzata e da una maggiore

massa critica produttiva.

Altre applicazioni sperimentali sono state nell’ambito della tornitura di finitura.

ALCUNE

APPLICAZIONI

L’applicazione della tecnologia piezoelettrica non si è limitata alla generazione del profilo del tripode, ma si è

allargata ad altri comparti che richieRMO n. 110 giugno 2007

103

GRANDANGOLO

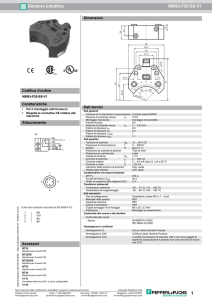

Cos’è un attuatore piezo

Il termine piezo deriva dalla parola greca ‘pressione’. Nel

1880 Jacques e Pierre Curie notarono che applicando una

pressione a un cristallo di quarzo si generava un potenziale elettrico: definirono questo fenomeno ‘effetto piezo’.

Col tempo i due scienziati scoprirono che, applicando viceversa un potenziale elettrico, il materiale piezoceramico

cambiava forma. Questo fenomeno venne chiamato ‘effetto piezo inverso’. I materiali piezoelettrici vengono utilizzati per convertire energia elettrica in energia meccanica e viceversa, essi sono disponibili in diverse combinazioni e sono oggi utilizzati maggiormente per applicazioni

ove si necessita di una precisa attuazione. La divisione PICeramic di PI sviluppa e produce materiali piezoelettrici

che dopo essere opportunamente trattati (pressati, riscaldati e sinterizzati), vengono tagliati in diverse forme. La

forma ‘cilindrica’ viene utilizzata per ricavare i singoli dischi, i quali dopo essere stati corredati di elettrodi (applicati per ‘sputtering’ o ‘screen printing processing’) vengono polarizzati in bagni di olio riscaldato attraversato da un campo elettrico di parecchi

KV/mm. È in questa ultima fase della produzione che la ceramica acquista le proprietà macroscopiche piezoelettriche. Applicando una tensione agli elettrodi, il disco piezo è ora

pronto per deformarsi lungo il proprio asse di polarizzazione (d33: espansione parallela al

vettore di polarizzazione della ceramica e quindi dello spessore TH). Poiché il singolo disco

piezo con spessore di 1 mm è in grado di spostarsi di circa 1 µm a seguito di una tensione

applicata di 1 KV, per spostamenti maggiori, si necessita di impilare più dischi (collegati

elettricamente in parallelo) al fine di realizzare l’attuatore piezoelettrico. Gli attuatori piezoelettrici possono muoversi ad alta frequenza e con risoluzione nanometrica, sono in grado di

spostare carichi elevati ed essendo privi di parti mobili, non si usurano.

Nel campo della rettifica, la più recente applicazione è la creazione di una slitta X/Y piana.

dono la generazione di profili con precisione dell’ordine del micron.

L’attuatore piezo è stato utilizzato per

la prima volta nella costruzione di un

diamantatore capace di profilare mole

104

RMO n. 110 giugno 2007

con una bombatura piccola, cioè una

forma circolare con raggio superiore a

2000 mm: difficilmente si possono ottenere forme precise con le viti a sfere.

Il gioco all’inversione della vite – anche se corretto dai sistemi elettronici

dei più moderni controlli numerici digitali – lascia un segno non sempre accettabile sul profilo. Un sistema elastico, realizzato per una società svizzera

produttrice di cuscinetti a sfere di alta

precisione, assicura un movimento

piccolo e senza giochi all’inversione.

Altre applicazioni sperimentali sono

state nell’ambito della tornitura di finitura: un utensile attivo in grado di muoversi fino a 100 µm, con una rigidezza

di circa 700 N/µ e con frequenza fino a

quasi 1000 Hz è stato sperimentato

per la creazione di una rugosità ‘artificiale’ su particolari che non possono

accettare il tipico filetto della tornitura.

Il più recente sviluppo è, sempre nel

campo della rettifica, la creazione di

una slitta X/Y piana, caratterizzata dal

La forma ‘cilindrica’ della ceramica viene utilizzata per ricavare i

singoli dischi, facendone acquistare le proprietà macroscopiche

piezoelettriche.

fatto che i movimenti dell’asse X e dell’asse Y vengono ottenuti con una

struttura a sospensione elastica, pilotata da 2 attuatori piezo che possono

essere utilizzati: asse X per il posizionamento superpreciso della mola e

del pezzo; asse Y per una oscillazione

sinusoidale di ampiezza/frequenza

programmabili, che assicura una rugosità bassa.

La straordinaria affidabilità e l’eccezionale forza ottenibile da un attuatore

piezoelettrico (fino a 30.000 N in un cilindro di 60 mm di diametro) ne fanno

uno strumento agile e potente nelle

mani di progettisti senza scrupoli.

readerservice.it n.11

Guido Furxhi e Daniela Roccia svolgono la loro

attività presso FMT – Meccanodora Unit.