ANNO LX - NUMERO 4 - LUGLIO AGOSTO 2008

COSTRUZIONI METALLICHE

LUGLIO

AGOSTO

2008

Copertina N4-08 dorso 7 x 96 pag1 1

ANNO LX

COSTRUZIONI

METALLICHE

4

Rivista

bimestrale

dei Tecnici

dell’Acciaio

ACAI SERVIZI SRL

Poste Italiane spa

spedizione in

abbonamento postale

D.L. 353/2003

(conv. in L. 27/02/04 n.46)

art 1, comma1

DCB Venezia

Contiene I.P.

26/09/2008 12.51.31

Redattore capo: Isa Zangrando

Comitato di direzione: Andrea Campioli (architettura), Attilio De Martino (realizzazioni, ingegneria),

Maurizio Piazza (ricerca), Giancarlo Coracina (attualità,

primo piano)

Comitato scientifico tecnico: Claudio Bernuzzi,

Fabrizio De Miranda, Luigino Dezi, Eric Dubosc, Elio

Giangreco, Victor Gioncu, Raffaele Landolfo, Bertrand

Lemoine, Federico M. Mazzolani, Vittorio Nascè, Luca

Sanpaolesi de Falena, Enzo Siviero, Carlo Urbano, Riccardo Zandonini

Editore: ACS Acai Servizi srl

Direzione, redazione, amministrazione e

ufficio abbonamenti: ACS Acai Servizi srl,

20131 Milano, Viale Abruzzi 66,

Tel. 02.2951.3413, Fax 02.2952.9824,

E-mail: [email protected], Web: www.acaiacs.it

Spazi pubblicitari e promozione abbonamenti:

E20, Via San Pietro 65, 35139 Padova, Tel. 049.87.56.006,

Fax 049.87.81.607, E-mail: [email protected]

4

Sommario

Direttore responsabile: Alberto Vintani

2008

COSTRUZIONI METALLICHE

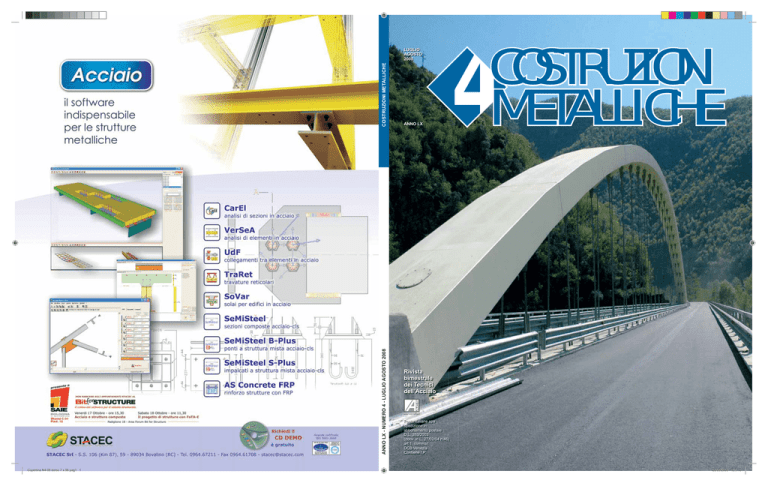

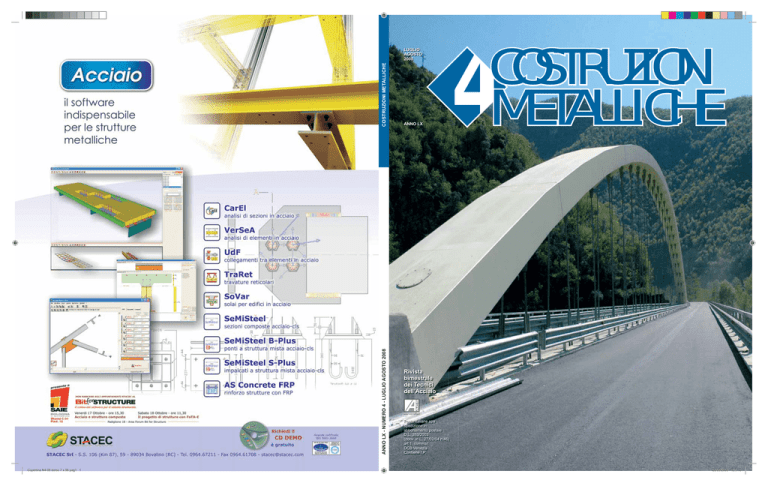

In copertina:

Il nuovo ponte sul Serchio a Ponte a Moriano,

Lucca

Front cover:

The new bridge over the Serchio river at Ponte a

Moriano, Lucca

Progetto grafico e impaginazione: Lucio Monaro,

Fiesso d’Artico, Venezia

Stampa: Grafiche La Press srl, Viale dell’Industria, Seconda Strada n. 3, 30032 Fiesso d’Artico, Venezia

Abbonamenti per l’anno 2008 (6 numeri):

Italia: € 60,00 - Estero: € 100,00 - Studenti: € 25,00

Prezzo a copia: € 11,50

Per la sottoscrizione degli abbonamenti in Italia effettuare il versamento sul conto corrente postale n. 24644205

intestato a: ACS Acai Servizi srl, Viale Abruzzi 66, 20131

Milano, oppure effettuare versamento sul conto corrente bancario n. 000000020054 ABI 05584 CAB 01639

CIN E, oppure IBAN: IT39 E0558401639 000000020054

della Banca Popolare di Milano - Agenzia 39

Per la sottoscrizione degli abbonamenti esteri è necessario vaglia internazionale intestato a: ACS Acai

Servizi srl, Viale Abruzzi 66, I-20131 Milano

Subscription for abroad is made preferably through

International Postal Order, made out to: ACS Acai

Servizi srl, Viale Abruzzi, 66, I-20131 Milano, or by

transfer to Banca Popolare di Milano - Agenzia 39

IBAN: IT39 E0558401639 000000020054 BIC: BPM IIT

MM915

Garanzia di riservatezza per gli abbonati: l’Editore garantisce la massima riservatezza dei dati forniti dagli

abbonati e la possibilità di richiederne gratuitamente

la rettifica o la cancellazione. Le informazioni custodite

nell’archivio elettronico dell’Editore verranno utilizzate

al solo scopo di inviare agli abbonati eventuali proposte commerciali (legge 675/96 tutela dati personali)

La rivista non assume alcuna responsabilità delle tesi

sostenute dagli Autori e delle attribuzioni relative alla

partecipazione nella progettazione ed esecuzione

delle opere segnalate dagli stessi Autori

The publishers are in no way responsible for the opinions expressed by the authors and for the attributions relative to the participation in the design and

performance of the works indicated by them

La rivista è inviata ai soci del Collegio dei Tecnici dell’acciaio (C.T.A.) e alle associate dell’Acai

Iscrizione al Tribunale di Milano in data 8 febbraio

1949, n. 1125 del registro

Iscrizione ROC n. 3848 del 27/11/2001

EDITORIALE

Costruire con l’acciaio

e risparmiare energia

Andrea Campioli

ARCHITETTURA

Acciaio e seconda vita dei materiali

25

27

Azienda vinicola Stratus,

Andrew Incorporated Architect

Niagara-on-the Lake, Ontario, 2005

Valeria Giurdanella

REALIZZAZIONI

Il nuovo ponte sul Serchio a Lucca

Massimo Viviani

INGEGNERIA

Il requisito di robustezza strutturale

nella progettazione

Nadia Baldassino, Riccardo Zandonini

RICERCA

Cicli di vita dell’acciaio.

Valutazione ambientale LCA

di un edificio temporaneo,

il Campus Point di Lecco

Andrea Campioli, Monica Lavagna,

Rosanna Parolini

40

49

È vietata e perseguibile per legge la riproduzione totale o parziale di testi, articoli, pubblicità ed immagini

pubblicate su questa rivista sia in forma scritta, sia su

supporti magnetici, digitali, ecc.

TESI DI LAUREA

Camminando sull’arte

Museo d’arte contemporanea a Seoul

Fabio Perrotta, Erica Rota

EUROPEAN STEEL DESIGN

AWARDS 2007

69

72

RUBRICA LEGALE

Il testo unico in materia di sicurezza:

le principali novità

76

RILEVAZIONI DI MERCATO

Valori di riferimento per strutture

e opere in acciaio

80

56

ISSN n. 0010-9673

Questo numero della rivista è stato chiuso in redazione e stampato nel mese di settembre 2008

I PROTAGONISTI

Esperienza ed engineering

per le grandi costruzioni in acciaio:

il caso della Cimolai S.p.A.

Ingrid Paoletti

67

SPAZIO IMPRESE

Marcatura CE per le opere

di carpenteria

di Isabella Doniselli

NOTIZIARIO

82

84

23

CM4

2008

COSTRUZIONI METALLICHE

Ricerca

Cicli di vita dell’acciaio.

Valutazione ambientale

LCA di un edificio

temporaneo,

il Campus Point di Lecco

Life cycle of steel.

LCA environmental

assessment of a

temporary building, the

Campus Point in Lecco

Andrea Campioli, Monica Lavagna,

Rosanna Parolini

Nell’attuale scenario edilizio sempre più frequenti sono le

costruzioni chiamate a soddisfare bisogni legati a usi di breve periodo. La temporaneità, e dunque la contrazione della

durata dell’edificio, mette in rilievo il peso degli impatti ambientali generati dalla produzione di materiali e componenti per la costruzione, a fronte di un breve arco temporale di

uso e vita utile. Attraverso una valutazione ambientale del

ciclo di vita LCA, sono messe in evidenza criticità e potenzialità dell’uso dell’acciaio per la realizzazione di edifici temporanei.

CM4

2008

COSTRUZIONI METALLICHE

In the current building situation, buildings that have to satisfy

short terms needs are becoming more and more frequent. The

temporary nature, and therefore the reduced duration of the

building, emphasise the weighting of the environmental impacts caused by the production of construction materials and

components for a short useful lifetime. By means of an LCA

environmental life cycle assessment, the critical factors and

potential of the use of steel for the construction of temporary

buildings are highlighted.

56

L’acciaio è uno dei materiali privilegiati nell’ambito delle costruzioni temporanee, prioritariamente per l’intrinseca reversibilità delle

tecniche di assemblaggio a cui esso fa riferimento, che permette di

smontare e rimuovere facilmente le costruzioni una volta finita la

loro vita utile (talora anche con obiettivi di riuso dei componenti).

Le strategie di contenimento degli impatti ambientali in ambito

edilizio sono spesso fortemente legate alla gestione della fase

d’uso, che costituisce la fase a maggiore impatto: i consumi di

energia legati alla climatizzazione innalzano anno dopo anno gli

impatti prodotti dal sistema edificio. Si tratta di una posizione corretta se si considerano lunghe durate a prestazioni inalterate dei

materiali, dei componenti e dei sistemi che costituiscono l’edificio.

In questo caso infatti gli impatti ambientali riconducibili alla produzione di materiali e componenti, ancorché rilevanti, hanno modo

di essere “diluiti” nel tempo, divenendo poco significativi rispetto

agli impatti connessi alla fase d’uso. Nel caso di edifici caratterizzati

da una breve durata, invece, gli impatti connessi alla fase di produzione assumono un’incidenza rilevante e tanto maggiore quanto

più breve è la durata dell’edificio. In questo caso, per una corretta

valutazione del livello di efficienza ambientale, occorre considerare

con attenzione i consumi di energia e gli impatti ambientali legati

al ciclo di vita dei materiali e dei componenti utilizzati, tramite la

valutazione di indicatori come per esempio l’energia incorporata

o la CO2 incorporata.

Alcuni strumenti di valutazione ambientale degli edifici, come il

Protocollo Itaca, richiedono il calcolo dell’energia incorporata dell’edificio (indicatore dei consumi di energia per i processi di approvvigionamento, trasporto e produzione dei materiali) e richiedono

di porre a confronto i valori ottenuti con una scala di prestazione

normalizzata in relazione ai metri quadrati abitabili dell’edificio e

alla durata dell’edificio (in genere stimata in 50 o 100 anni). Questo

mette l’accento sull’importanza della durata dell’edificio per “diluire” nel tempo gli impatti prodotti per la produzione dei materiali

e costruzione dell’edificio: più l’edificio dura nel tempo, minore è

l’energia incorporata per ogni metro quadrato abitato e per ogni

anno di vita dell’edificio (MJ/m2a).

Questo indicatore “normalizzato” è espresso in maniera simile ai

consumi energetici della fase d’uso (kWh/m2a o MJ/m2a) e consente di fare confronti tra i consumi annuali legati alla “produzione”

dell’edificio e i consumi legati invece al suo “uso”. In questo quadro gli edifici temporanei risultano penalizzati. Occorre dunque

individuare strategie di contenimento degli impatti: per esempio

la reversibilità costruttiva e la possibilità di smontare e rimontare

altrove per nuovi usi i componenti, consente di prolungare la vita

utile dei componenti al di là della vita utile dell’edificio; oppure ragionando sull’uso di materiali riciclati e riciclabili che siano a minor

impatto sull’ambiente; oppure ancora scegliendo modalità tecnico-costruttive a ridotto impatto ambientale (materiali leggeri, scarsamente energivori, riciclati, ecc.).

Fig. 1 - Vista del fronte principale dell’edificio assemblato

57

CM4

2008

COSTRUZIONI METALLICHE

Fig. 3 - Fase di montaggio in cantiere su cordoli in calcestruzzo armato

CM4

2008

COSTRUZIONI METALLICHE

Fig. 2 - Fase di assemblaggio dei container presso

lo stabilimento Edilsider

Fig. 4 - Fase di montaggio in cantiere dei container

ACCIAIO E RICICLABILITÀ

La definizione del profilo ambientale dell’acciaio è operazione assai complessa,

trattandosi di un materiale le cui caratteristiche possono variare in modo assai significativo in relazione alle diversificate filiere

produttive. Le materie prime provengono

da importazioni da paesi lontani, con elevati impatti legati ai trasporti. I processi

produttivi sono notevolmente energivori e inquinanti. Gli altoforni (produzione

acciaio primario, definito “ciclo integrale”)

sono collocati in maniera poco diffusa,

con notevoli impatti legati al trasporto

dei semilavorati. I semilavorati subiscono

ulteriori lavorazioni per diventare componente, con ulteriori impatti di produzione

e di trasporto. In particolare sono notevolmente impattanti i processi di protezione

dalla ruggine.

I maggiori vantaggi ambientali dell’acciaio

sono legati alla fase di fine vita, con l’opportunità del suo riciclaggio. L’acciaio è infatti

riciclabile al 100%, conserva nel nuovo prodotto le caratteristiche prestazionali dell’acciaio primario e può essere nuovamente riciclato. La riciclabilità dell’acciaio consente di

contenere i consumi di energia e gli impatti

ambientali anche relativamente alla fase di

produzione, dal momento che il processo

di fusione e riprocessamento avviene all’interno dei forni elettrici, capillarmente diffusi

sul territorio (il che comporta una riduzione

degli impatti relativi al trasporto) e meno

energivori e impattanti degli altoforni.

La disponibilità di acciaio riciclato è ovviamente condizionata dalla reperibilità di rottame riciclabile che, nel caso degli impieghi strutturali nelle costruzioni, deve essere

di elevata qualità. Si stima che attualmente

58

in Europa l’acciaio da altoforno (acciaio primario) costituisca il 60% della produzione,

mentre l’acciaio riciclato costituisca il restante 40%.

Il riferimento a numeri richiede una precisazione al fine di evitare fraintendimenti e

interpretazioni distorte. L’affermazione che

l’acciaio sia un materiale riciclabile al 100%

è incontrovertibile, ma questo non implica

che tutto l’acciaio primario dismesso sia effettivamente riciclato. E infatti le stime più

ottimistiche indicano una percentuale ferma all’80%. Allo stesso modo, stimare che

l’acciaio primario dismesso venga riciclato

per l’80%, non significa affatto affermare

che l’80% dell’acciaio oggi prodotto provenga da riciclaggio. Occorre infine sottolineare come, stante l’attuale stato delle

tecnologie di trasformazione, la quantità

di acciaio che viene dismesso e riciclato

Fig. 5 - Vista del fronte laterale dell’edificio assemblato

Fig. 6 - Sezione verticale di dettaglio in

corrispondenza degli aggetti del fronte

principale. Fonte: Arketipo, n. 14, 2007

non potrà mai coprire l’intero fabbisogno,

in quanto il consumo di acciaio è costituito per una significativa quota da prodotti

derivati da coils a caldo, provenienti quasi

esclusivamente da impianti a ciclo integrale (altoforno).

La situazione italiana presenta significative peculiarità. Gli altoforni sono stati progressivamente chiusi (rimangono solo gli

stabilimenti di Taranto e Piombino), per

cui importiamo acciaio dall’estero; agli impianti di produzione di acciaio primario si

è progressivamente sostituita una rete di

microacciaierie che producono acciaio riciclato, tanto che le percentuali di acciaio

primario e riciclato si ribaltano rispetto a

essere realizzati con acciaio riciclato. Gli

altoforni producono, attraverso colata continua, tre tipi di semilavorati: le bramme, le

billette e i blumi. Dalla laminazione a caldo

delle bramme si ricavano i coils, da cui si

ricavano lamiere grecate, profili piegati a

freddo, profili tubolari saldati. Dalle billette

si ottengono barre laminate a caldo (tondini per armatura del calcestruzzo) e profili laminati a caldo di piccole dimensioni

(inferiori a HE200); dai blumi si ottengono

profili laminati a caldo di grandi dimensioni

(IPE, HE, UNP ecc.). I prodotti piatti e i coils

provengono prevalentemente da altoforno

ma la recente introduzione di tecnologie

per la loro produzione da forno elettrico

quelle europee. Si stima infatti che la produzione di acciaio in Italia provenga per

il 40% da altoforno e per il 60% da forno

elettrico (acciaio riciclato). Tali percentuali

sembrerebbero indicare e indicano una

maggiore propensione della realtà italiana verso l’acciaio riciclato. Occorre tuttavia

sottolineare come il rapporto tra acciaio

primario e riciclato si sposti nuovamente a

favore dell’acciaio primario qualora si prendano in considerazione non le quantità di

acciaio prodotto ma quelle di acciaio consumato, includendo quindi anche l’acciaio

di importazione (generalmente primario).

Un’ultima considerazione riguarda le differenti tipologie di prodotti che possono

59

CM4

2008

COSTRUZIONI METALLICHE

Fig. 7 - Schema dei flussi dei processi coinvolti lungo il ciclo di vita

CM4

2008

COSTRUZIONI METALLICHE

schiude interessanti orizzonti sul fronte del

riciclaggio.

I forni elettrici sono forni di dimensioni ridotta, adatti a generare billette, e al limite

blumi, utilizzati per la produzione di prodotti di piccole dimensioni. La maggior

parte dell’acciaio riciclato in Italia viene

dunque impiegato per realizzare prodotti

“lunghi”, come barre e tondini di armatura

per cemento armato (che costituiscono in

Italia un’importante quota di consumo dell’acciaio).

Ci sono pochi casi di filiera in Italia per la

produzione anche di blumi che vengono

poi laminati a caldo per ottenere profili HE

e IPE di medie/grandi dimensioni.

Questi profili a caldo da acciaio riciclato costituiscono una piccola quota di mercato.

Di conseguenza, allo stato attuale della

produzione, si può affermare che la maggior parte dei prodotti piani e dei profili IPE

e HE (superiori a 200 mm) usati in Italia sia-

60

no costituiti da acciaio primario, mentre la

maggior parte dell’acciaio di armatura del

cemento armato è acciaio riciclato.

LCA DI UN EDIFICIO TEMPORANEO:

IL CAMPUS POINT DI LECCO

Per comprendere le ripercussioni ambientali di scelte progettuali legate alla temporaneità, è stata condotta una valutazione

del ciclo di vita di un edificio temporaneo,

il Campus Point, realizzato a Lecco, per il

Polo universitario regionale del Politecnico

di Milano. L’esigenza da parte del Politecnico di Milano di realizzare velocemente spazi per uffici da adibire a laboratori di ricerca, in attesa della ristrutturazione di spazi

all’interno degli edifici esistenti, ha portato

a ideare una struttura temporanea, che potesse accogliere i ricercatori nell’arco temporale dei lavori di ristrutturazione, stimato in quattro anni. Sono così stati ideati e

progettati 27 container, da realizzare off site

con tecnologie leggere steel frame (profili

piegati a freddo), impilabili su più piani.

I container tridimensionali sono stati realizzati in stabilimento, presso l’azienda Edilsider di Calolziocorte (fig. 2). La struttura principale dei container è costituita da profili a C

in acciaio zincato 25/10 e 20/10. La struttura

portante si appoggia verso il fronte strada

su una serie di supporti metallici puntuali

connessi direttamente a una trave rovescia,

mentre per la parte retrostante, su cordoli di

cemento armato di dimensioni 50x50 cm

(fig. 3).

La brevissima durata di vita utile di questo

edificio ha sollecitato a pensare a una struttura reversibile, che potesse essere facilmente smontata dopo i quattro anni, in modo da

riassemblare altrove i container e riutilizzarli

per nuove funzioni. L’utilizzo di tecnologie

stratificate a secco per la realizzazione dei

container garantisce la possibilità di effettuare un eventuale disaccoppiamento futu-

Fig. 8 - Valutazione degli impatti di produzione dei materiali impiegati per la realizzazione dell’edificio. La procedura per definire gli impatti ambientali

consiste nel definire l’unità funzionale, ossia la quantità (kg) di materiale presente nell’edificio; tale quantità viene quindi moltiplicata per il valore di

impatto ambientale (espresso a kg). Si ottiene così il valore di impatto ambientale di ogni materiale (energia incorporata PEI non rinnovabile e rinnovabile,

effetto serra GWP, acidificazione AP, eutrofizzazione EP, formazione di ossidanti fotochimici POCP e assottigliamento dello strato di ozono ODP). I dati

unitari di impatto ambientale (espressi a m3 e a kg) sono stati elaborati con il software SimaPro 7, avvalendosi della banca dati Ecoinvent v.1.3

61

CM4

2008

COSTRUZIONI METALLICHE

Fig. 9 - Valutazione degli impatti ambientali di trasporto dei materiali impiegati per la realizzazione dell’edificio. La procedura per definire gli impatti

ambientali consiste nel moltiplicare la quantità di materiale (t) presente nell’edificio per i km percorsi dal sito di produzione al sito di assemblaggio. Tale

valore, espresso in t*km, viene quindi moltiplicato per i valori unitari di impatto ambientale elaborati con il software SimaPro 7, avvalendosi della banca

dati Ecoinvent v.1.3

CM4

2008

COSTRUZIONI METALLICHE

ro dei singoli strati, al fine del riuso dei componenti o del loro riciclo a fine vita.

Il rivestimento delle chiusure verticali opache, sul retro e in corrispondenza dei prospetti laterali, è stato realizzato con pannelli

modulari di policarbonato alveolare semitrasparente che lasciano intravvedere il colore rosso dei pannelli isolanti in polistirolo

(fig. 5). Le chiusure verticali della facciata

62

principale sono invece costituite da grandi

pannelli di vetro senza telaio. Questo fronte

è caratterizzato dall’addizione ai container

di una serie di “volumi in aggetto” aventi

una profondità variabile tra 0,20-0,55 e 0,95

metri (fig. 1). Il rivestimento interno delle

partizioni verticali e orizzontali è realizzato

con pannelli di legno ricomposto OSB.

La soluzione costruttiva adottata nei volu-

mi industrializzati tridimensionali permette

di creare un involucro fortemente isolato,

facendo ricorso a diverse tipologie di isolamento: pannelli di polistirolo con spessore

pari a 10 cm per le porzioni di tamponamento esterno che sono rivestite da pannelli di policarbonato alveolare; materassini

di lana di vetro, aventi spessore di 10 cm,

per le pareti interne e negli impalcati con

Fig. 10 - Valutazione degli impatti di fine vita dei materiali impiegati per la realizzazione dell’edificio. La procedura per definire gli impatti ambientali

consiste nel moltiplicare la quantità di materiale (kg) presente nell’edificio per i valori unitari di impatto ambientale elaborati con il software SimaPro 7,

avvalendosi della banca dati Ecoinvent v.1.3. I valori in negativo indicano gli “impatti evitati” grazie al riciclaggio

63

CM4

2008

COSTRUZIONI METALLICHE

Fig. 11 - Valutazione degli impatti totali di tutte le fasi del ciclo di vita dell’edificio (esclusa la fase d’uso). Sommando i valori ottenuti nelle fasi di produzione,

trasporto e fine vita dei materiali, si ottiene il profilo ambientale dell’edificio, in relazione agli impatti generati dai materiali impiegati

CM4

2008

COSTRUZIONI METALLICHE

funzione di fonocoibentazione; pannelli

sandwich con polistirene di spessore pari a

5 cm, per le chiusure orizzontali e verticali

degli aggetti, accoppiati a pannelli di polistirolo dello spessore di 10 cm. Nel complesso,

la strategia di isolamento termico è soprattutto rivolta al problema invernale, visto che

quello estivo è meno significativo dal momento che tutto l’edificio si trova schermato dall’irraggiamento solare proveniente da

sud e da ovest grazie alla presenza dell’edificio dell’ex ospedale a cui si addossa.

Ultimato l’assemblaggio presso lo stabilimento di produzione Edilsider, i 27 container

sono stati trasportati, con l’ausilio di appositi

mezzi gommati, al sito di cantiere di Lecco

che dista circa sette chilometri. I collegamenti tra le varie unità abitative sono avvenuti ricorrendo a fissaggi di tipo meccanico

a secco. Il montaggio delle cellule tridimensionali (fig. 4) è avvenuto in soli quattro gior-

64

ni ai quali sono seguiti altri giorni necessari

per eseguire il fit out interno e i collegamenti

impiantistici delle varie unità.

Per effettuare la valutazione ambientale

dell’edificio si è fatto ricorso al metodo

LCA (Life Cycle Assessment). In quanto strumento atto a valutare il danno ambientale, questo metodo, applicato allo studio

dell’edificio, ha permesso prima di individuare quali sono, nelle diverse fasi, i materiali che producono il maggior impatto

ambientale, e di verificare la “sostenibilità

ambientale” dell’intero edificio.

La ricerca è stata impostata partendo dallo studio dei materiali impiegati all’interno

del processo edilizio (fig. 7). Considerando

le quantità di materiali utilizzate, fin da subito si evince che i materiali maggiormente incidenti in termini di peso sono quelli

che costituiscono i rivestimenti interni e

la struttura portante dell’edificio: legno

ricomposto OSB (26,54 t), fibrocemento

(22,66 t), acciaio zincato (47,78 t) e calcestruzzo (82,79 t).

Individuati i materiali maggiormente incidenti in termini di peso, se ne è verificata

l’incidenza ambientale. A partire dai valori

delle unità funzionali (kg) sono stati applicati

gli indici ricavati dalla banca dati Ecoinvent

presente nel software SimaPro, e si è calcolata l’incidenza ambientale specifica sulla

base di sei categorie d’impatto (consumo di

energia primaria non rinnovabile, consumo

di energia primaria rinnovabile, surriscaldamento del globo, acidificazione, eutrofizzazione, formazione di ossidanti fotochimici,

assottigliamento dello strato d’ozono), nelle

diverse fasi del ciclo di vita (produzione, trasporto, gestione e fine vita).

Dalla valutazione complessiva degli impatti

di produzione dei materiali (fig. 8) si evince

che l’acciaio zincato è, tra i materiali utiliz-

(fig. 10), occorre evidenziare che, essendo

l’edificio Campus Point assemblato completamente a secco, appare palese che lo

scenario di fine vita più plausibile per la

Fig. 12 - Valori di energia incorporata normalizzati in relazione a diversi scenari di durata dell’edificio.

La normalizzazione in relazione alla superficie utile interna e agli anni di vita utile dell’edificio

permette di visualizzare un indicatore simile a quello dei consumi energetici dell’edificio e di

attribuire una sorta di “classe energetica” anche all’energia spesa per la costruzione dell’edificio. Tale

valore dipende fortemente dalla durata dell’edificio: vengono illustrati vari scenari di durata proprio

per evidenziare quanto il prolungamento della vita utile incida sulla riduzione degli impatti generati

complessivamente

zati per la realizzazione del Campus Point,

quello che genera una maggior incidenza

ambientale in fase di produzione. Si è ipotizzato di utilizzare acciaio primario (i profilati a freddo derivano dai coils a caldo, che

vengono prodotti in altoforno) ed è stata

valutata anche l’incidenza della zincatura.

Per l’acciaio di armatura degli elementi in

cemento armato si è invece ipotizzato l’uso

di acciaio riciclato. Nonostante le esigue

quantità di materiale impiegate, in quanto

utilizzato esclusivamente per i rivestimenti esterni dei container, i valori d’impatto

ambientale dei pannelli di policarbonato

alveolare risultano essere molto elevati. Di

minor rilievo, ma senza dubbio degne di

nota, sono inoltre le incidenze ambientali

derivanti dall’utilizzo del polistirene espanso e della guaina bituminosa (per il taglio

acustico), due materiali apparentemente

poco incidenti, ma in realtà significativamente impattanti.

Si sono quindi valutati gli impatti ambientali derivanti dal trasporto dei materiali utilizzati (fig. 9), dagli stabilimenti di produzione

al cantiere. In relazione alle cospicue quantità di materiale impiegato e alle notevoli

distanze intercorrenti tra gli stabilimenti di

produzione dei materiali da costruzione e

l’Edilsider (dove è avvenuto l’assemblaggio

dei container prefabbricati), i componenti

maggiormente incidenti sono i profilati di

acciaio zincato, i pannelli OSB e le lastre in

fibrocemento. Partendo dal presupposto

che, per la costruzione di un edificio è sempre auspicabile favorire l’impiego di materiali locali (prodotti cioè reperibili entro un

raggio di 100 hm dal sito di cantiere) in

modo tale da ridurre l’impatto ambientale

derivante dai trasporti, si deve constatare

che, per la realizzazione del progetto Campus Point il 61% dei materiali utilizzati sono

di provenienza locale. Riferendoci ai criteri

ambientali proposti nel Protocollo Itaca

(strumento di analisi della quantità energetica ed ambientale di un edificio all’interno

del quale è prevista una scala di valutazione prestazionale estesa da -2 a 5) l’edificio

Campus Point si aggiudica un punteggio

di esiguo rilievo (1); questo in ragione del

fatto che i materiali maggiormente utilizzati, quali sono appunto l’acciaio zincato, il legno ricomposto OSB e il fibrocemento, provengono tutti da stabilimenti di produzione

distanti più di 100 km dal sito di cantiere.

Per quanto riguarda gli impatti di fine vita

struttura risulti essere quello del riciclaggio,

dal momento che tutti gli elementi della

costruzione sono reversibili ed è possibile

separare i diversi materiali tra loro. Tuttavia,

in ragione del fatto che la maggior parte

dei materiali, anche se venisse riciclata andrebbe a costituire un prodotto con uso

inferiore rispetto all’uso originario, è stato

considerato come scenario di fine vita dei

materiali presenti il conferimento in discarica, eccezion fatta per l’acciaio, il vetro e

l’alluminio, che sono gli unici materiali che

possono essere riciclati ottenendo prodotti

con prestazioni identiche alla materia prima: per questi è stato previsto il riciclaggio.

Si sottolinea che gli impatti relativi al fine

vita “riciclaggio” sono visualizzati come “impatti negativi”, ossia “guadagni” dal punto

di vista dell’ambiente (impatti evitati), poiché si conteggia il vantaggio ambientale di

poter realizzare un nuovo componente da

materia prima seconda, evitando di causare gli impatti ambientali tipici del processo

di lavorazione della materia prima.

La valutazione LCA conclusiva si è basata

sulla valutazione sintetica degli impatti

ambientali generati dai materiali complessivamente coinvolti nella costruzione

nell’intero ciclo di vita (fig. 11). Non sono

stati invece presi in considerazione gli impatti e i consumi di energia in fase d’uso.

Nel dettaglio occorre rilevare come gli

impatti riconducibili all’impiego dell’acciaio costituiscano una frazione ridotta in

ragione degli impatti evitati nel fine vita

del materiale.

Alcune interessanti considerazioni riguardano il rapporto tra durata dell’edificio e

impatti ambientali. Con riferimento, per

esempio, all’indicatore dell’energia incorporata (energia primaria non rinnovabile)

“normalizzata” rispetto agli anni di vita e

ai metri quadri di superficie utile interna

(fig. 12), è possibile trarre le seguenti conclusioni. Se si ipotizza una durata di 4 anni

65

CM4

2008

COSTRUZIONI METALLICHE

l’energia incorporata normalizzata (186,51

kWh/m2a ) è assai superiore al fabbisogno

annuo di energia primaria della fase d’uso

(73,4 kWh/m2a). Se si ipotizza una durata

di 10 anni l’energia incorporata normalizzata (74,6 kWh/m2a ) assume un valore confrontabile al fabbisogno annuo di

energia primaria della fase d’uso dell’edificio. Se si ipotizza una durata di 25 anni

l’energia incorporata normalizzata (29,84

kWh/m2a) assume un valore confrontabile

al fabbisogno annuo di energia primaria

della fase d’uso di un edificio ad elevate

prestazioni energetiche (standard classe A

nei sistemi di certificazione energetica).

Occorre infine sottolineare come nella valutazione condotta sono stati considerati

componenti in acciaio realizzati con materiale primario. La possibilità introdotta da

nuove tecnologie di produzione di realizzare componenti piegati a freddo anche con

acciaio di riciclo consentirebbe di ridurre

ulteriormente gli impatti complessivi e in

modo assai significativo gli impatti riconducibili all’impiego dell’acciaio.

Stanti le attuali tecnologie di produzione e

costruzione, gli edifici temporanei, soprattutto nel caso di temporaneità molto spin-

te, per poter essere “accettabili” dal punto

di vista degli impatti ambientali, devono

essere progettati nella prospettiva di un

reimpiego integrale o di un riutilizzo dei

componenti in modo da prolungare le durate. D’altra parte reversibilità e riuso sono

caratteristiche intrinseche di molti edifici

temporanei, tra cui il Campus Point.

DATI DI PROGETTO

Progetto impiantistico:

ing. Stefano Montanelli

Produttore dei container:

Edilsider S.p.a., Calolziocorte (Lc)

Fornitore coils acciaio:

Marcegaglia S.p.A., Gazoldo degli Ippoliti

(Mn)

Data di progettazione:

2006

Inizio lavori:

marzo 2007

Fine lavori:

maggio 2007

Superficie lotto:

815 m2

Superficie complessiva:

1.000 m2

Volume:

2.700 m2

Costi:

650 mila euro

Pubblicazioni:

Marco Imperadori, “La ricerca trasparente”,

Arketipo, n. 14, 2007, pp. 80-89; Riccardo Pietrabissa, a cura di, Campus Point, Polipress,

Milano, 2008.

Committente:

Politecnico di Milano, Polo universitario di

Lecco

Progetto architettonico:

ing. Arturo Montanelli, Studio Ar.de.a., Lecco;

collaboratori Matteo Esposto, Alessandra

Giorelli, Francesco Renzi, Claudio Scarpa

Consulenza tecnologica:

Ettore Zambelli, Politecnico di Milano

Progetto strutturale:

ing. Arturo Montanelli, Studio Ar.de.a., Lecco

CM4

2008

COSTRUZIONI METALLICHE

66

Prof. dr. arch. Andrea Campioli

Arch. Ph.D. Monica Lavagna

Dr. arch. Rosanna Parolini

Politecnico di Milano, Dipartimento BEST,

Unità di ricerca SPACE