La Sfida Tecnologica di Ansaldo Energia per la Gestione

Flessibile dei Cicli Combinati

L. Sala, F. Calzolari, R. Traverso

S. Tuscano, G. Bruschi, R. Gatti

Ansaldo Energia

1.

Introduzione

Nel corso dell’ultimo decennio il passaggio graduale dalla precedente fase di monopolio

all’introduzione di un mercato libero dell’energia elettrica, governato da meccanismi

complessi per la determinazione e remunerazione degli obblighi tecnici derivanti

dall’allacciamento al Sistema Elettrico, per l’identificazione delle priorità nel

dispacciamento e per la valorizzazione dei kilowattora realmente ceduti nelle diverse

fasi del mercato ha modificato notevolmente la gestione del sistema infrastrutturale di

produzione e trasporto dell’energia elettrica in Italia così come in molti paesi europei.

Negli ultimi anni tale fenomeno si è ulteriormente accelerato sia a causa della crisi

economica, che ha causato una forte contrazione della richiesta di energia (vedi Figura

1), sia per il crescente numero di installazioni di impianti ad energia rinnovabile.

31,0

Serie storica bilanci elettrici

mensili (Terna Report

Mensile Maggio 2012)

30,0

29,0

28,0

27,2

27,0

26,0

26,2

26,3

25,0

24,8

24,0

Figura 1 – Contrazione del fabbisogno in TWh da gennaio 2011 a maggio 2012

In particolare in Italia gli impianti eolici e fotovoltaici hanno raggiunto una potenza

complessiva di quasi 20 GW, di cui oltre 13 solo per il fotovoltaico.

10,80

Produzione degli impianti

fotovoltaici in Italia (GSE

Rapporto Statistico 2011)

1,91

0,04

0,19

0,68

2007

2008

2009

2010

2011

Figura 2 – Produzione degli impianti fotovoltaici in Italia in TWh

La combinazione di questi fattori ha comportato un cambiamento drammatico nel modo

di operare e gestire gli impianti termoelettrici, facendoli passare da un funzionamento

cosiddetto “base load” ad un funzionamento ciclico con frequenti variazioni di carico.

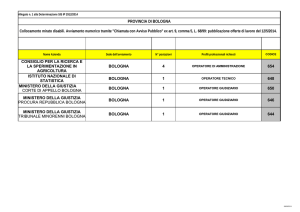

In Figura 3 è riportato il diagramma di fabbisogno nel giorno di punta del mese di

maggio 2012 (fonte: Terna Report Mensile Maggio 2012) dal quale si evince il

contributo delle diverse fonti energetiche a fronte della richiesta.

Figura 3 – Fabbisogno del giorno di punta del mese di maggio 2012

La flessibilità è diventata, quindi, una questione fondamentale nel mercato energetico

attuale, in particolare per i cicli combinati che, offrendo tempi di avviamento ridotti e

veloci variazioni di carico, sono intrinsecamente più adatti rispetto ad altre tipologie

d’impianto ad adattarsi alle nuove esigenze del mercato elettrico.

Inoltre, un importante fattore a vantaggio dei cicli combinati è rappresentato dalla loro

buona efficienza anche ai carichi parziali ed alle ridotte emissioni in atmosfera che li

rendono la tecnologia fossile con il più basso impatto ambientale. Il prezzo

dell’elettricità varia considerevolmente durante il giorno anche in funzione della

produzione degli impianti solari. Questa variazione del prezzo dell’elettricità spinge i

gestori degli impianti a vendere solo quando il megawattora viene maggiormente

remunerato. Per quegli impianti che non vengono spenti su base quotidiana è molto

importante potere ridurre la potenza prodotta durante le ore notturne al minimo possibile,

il cosiddetto “Minimum Environmental Load” (MEL), avendo allo stesso tempo la

capacità di aumentare velocemente il carico elettrico per poter fornire un supporto alla

rete elettrica in termini di regolazione primaria, secondaria o terziaria.

Ansaldo Energia, in qualità di OEM ed EPC di impianti a ciclo combinato, ha colto la

sfida tecnologica che il mercato sta imponendo in termini di flessibilità e di efficienza

sviluppando le soluzioni di upgrade per rendere più flessibili gli impianti in esercizio

che oggi si devono adattare ad un mercato completamente diverso da quello esistente al

momento della costruzione.

2.

Ansaldo Energia Flexibility Packages

Le soluzioni tecnologiche sviluppate da Ansaldo Energia (Flexibility Packages)

migliorano le prestazioni dell’impianto in termini di:

• Riduzione del minimo tecnico

• Supporto di rete: aumento dei gradienti di carico

• Riduzione dei tempi di avviamento

• Incremento della Reliability ed Availability in avviamento

• Fuel saving

• Stress reduction

• Increase

participation in

MSD markets

• Satisfy grid code

requirements

• Increase

secondary

reserve

Minimum

Environmental Grid Support

Load

Start-up

Start-up Time

Repeatability

Reduction

& Reliability

• Start-up

optimization

• Avoid unbalance

loads

• Catch market

opportunities

• Reduce start-up

costs and

emissions

Figura 4 – Ansaldo Energia Flexibility Packages

Riduzione minimo tecnico

La riduzione del minimo tecnico (ovvero la potenza minima erogabile dall’impianto nel

rispetto delle normative sulle emissioni) può essere intrapresa attraverso una serie di

upgrade alla turbina a gas ed alla caldaia a recupero. I principali upgrade riguardano:

2.1.

• Introduzione dei bruciatori “VeloNOx”

• Secondary Air Control (SAC)

• Utilizzo sistema anti-icing

• Installazione di un catalizzatore CO

I bruciatori VeLoNOx, sono stati progettati da Ansaldo per ridurre le emissioni di NOx

al di sotto dei 50 mg/Nm3 e poter ridurre ulteriormente il minimo tecnico ambientale

della turbina a gas AE94.3A. La figura sottostante riporta i miglioramenti associati al

passaggio dai bruciatori della famiglia HR3 ai VeLoNOx.

Agendo sul posizionamento delle IGV (Inlet Guide Vanes) è possibile controllare

meglio il rapporto aria/combustibile anche ai bassi carichi evitando in questo modo

rapporti troppo bassi tra combustibile ed aria limitando così le emissioni di CO causate

da una non completa combustione. La figura sottostante riporta il confronto in termini di

emissioni tra i due tipi di bruciatori. Con l’introduzione dei VeLoNOx è stato possibile

ridurre il MEL della turbina a gas da un 60-55% sino ad un 48%.

Figura 5 – Riduzione emissioni con bruciatore VeLoNOx

Un’attività di ottimizzazione sul flusso di aria di raffreddamento (SAC) diretta al 2° e

3° stadio turbina ha consentito una ulteriore riduzione del minimo tecnico. Calcoli di

ottimizzazione sul flusso di aria secondaria hanno portato a modificare il settaggio delle

valvole di regolazione di tale flusso, da un set point fisso a set point variabile

rendendolo funzione del carico della turbina a gas. Combinando questa modifica

all’introduzione dei VeloNOx è possibile ridurre ulteriormente il MEL sino ad un 43%.

L’utilizzo del sistema anti-icing consente infine un’ulteriore possibilità di riduzione.

Tale sistema viene normalmente utilizzato quando la temperatura ambiente scende sotto

i 5°C, al fine di proteggere il compressore della turbina dalla possibile formazione di

ghiaccio. Il sistema prevede di estrarre una portata di aria da uno spillamento del

compressore ricircolandola all’aspirazione, in tal modo si incrementa la temperatura

media dell’aria evitando così la formazione di ghiaccio. Utilizzando tale sistema

nell’intorno del minimo tecnico della GT si riduce la portata aria in turbina e di

conseguenza la potenza erogata. Ansaldo Energia ha condotto test in cui ha dimostrato

una possibile riduzione del minimo tecnico sino al 37% come mostrato nella tabella

sottostante.

GT MEL

VeLoNOx

VeLoNOx + SAC

VeLoNOx + SAC + Anti-icing

48%

43%

37%

Riducendo ulteriormente il carico della turbina a gas si incorre in un aumento delle

emissioni di CO dovute ad una combustione non completa. Con l’installazione

all’interno della caldaia a recupero di un catalizzatore CO è possibile mantenere le

emissioni entro i limiti di legge anche a carichi inferiori al 37%. Il costo aggiuntivo per

l’installazione ed il mantenimento di questo ausiliario (a base platino) è ampiamente

compensato dal risparmio sul combustibile che si ottiene riducendo il minimo tecnico

dell’impianto nelle ore in cui il prezzo dell’elettricità è basso. Attraverso

l’implementazione del catalizzatore CO è possibile ridurre il minimo tecnico della

turbina a gas sino ad un 30% come mostrato nella tabella sottostante.

GT MEL

VeLoNOx

VeLoNOx + SAC

VeLoNOx + SAC + CO catalyst

48%

43%

30% - 35%

Supporto di rete

La rete continentale sta rapidamente cambiando il mix di generatori connessi in virtù

dell’aumento della quota delle energie rinnovabili. Rispetto ai cicli convenzionali gli

impianti a ciclo combinato offrono la capacità di effettuare grandi variazioni di carico

per compensare le variazioni della frequenza di rete causata da problemi sulla linea od a

causa della natura volatile degli impianti solari o eolici. Ansaldo Energia come OEM di

impianti a ciclo combinato è particolarmente attenta a questo servizio che è

indispensabile fornire alla rete elettrica. Attraverso la partecipazioni a gruppi di lavoro

ed associazioni di categoria è sempre in linea con le evoluzioni dei requisiti di rete e

grazie alle proprie competenze può offrire ai propri clienti impianti in grado di rispettare

i più stringenti requisiti di rete. Un esempio di questa capacità sono le recenti attività in

Russia ed in Congo, di seguito descritte.

2.2.

2.2.1. Case Study supporto di rete: Russia

Ansaldo Energia ha installata in Russia una flotta di 11 Turbine a Gas Modello

AE64.3A ed ha recentemente ottenuto (dicembre 2011) un’importante certificazione dei

suoi regolatori di tensione e della relativa parametrizzazione presso i laboratori NIIPT di

San Pietroburgo (Russia), che riproducono con generatori e carichi elettrici in scala il

comportamento fisico della rete russa.

Grazie a tale certificazione, Ansaldo Energia è stata abilitata dal gestore della rete ad

effettuare la regolazione di alternatori connessi al sistema elettrico russo.

Figura 6 – Laboratorio NIIPT di San Pietroburgo

La morfologia delle reti e la natura dei sistemi di generazione possono determinare dei

modi di oscillazione di potenza tra diverse aree geografiche, o tra il singolo generatore e

la rete, che possono portare a distacchi delle unità di produzione. Questi inconvenienti

risultano accentuati in caso di dorsali elettriche lunghe e sovraccaricate. Per contrastare

questi fenomeni è necessario dotare i regolatori di tensione di un dispositivo

stabilizzatore denominato PSS (Power System Stabilizer) che, agendo sull’anello di

regolazione della tensione, è in grado di smorzare le oscillazioni elettromeccaniche. La

taratura del PSS richiede uno studio specifico ad hoc per il singolo gruppo di

produzione, perché dipende dalle caratteristiche del generatore, dalla rete, dai generatori

limitrofi e dai loro regolatori. Il gestore della rete russo richiede l’effettuazione di prove

speciali tramite un modello fisico della rete e dei generatori in scala ridotta.

Tale Ente è uno degli organismi più severi nella verifica di questi requisiti e si avvale

del Power Transmission Research Institute NIIPT di San Pietroburgo, dove è installato

il più grande modello fisico di rete per simulazioni elettrodinamiche esistente, che

consiste in una settantina di generatori con potenze tra 1,5 e 30 kVA (alcuni dei quali

con rotori intercambiabili, inerzie modificabili o costanti di tempo variabili), progettati

per resistere a sovracorrenti e sovratensioni prolungate, oltre a circa 150 trasformatori,

160 carichi, 700 linee di trasmissione ed una sala controllo equipaggiata con la

strumentazione di comando, misura e registrazione che prevede l’acquisizione di 32

canali in parallelo.

I regolatori sottoposti ai test presso NIIPT sono stati forniti in due esemplari, collegati a

due dei generatori del modello fisico e sottoposti ad una serie di 81 test in varie

configurazioni di rete, durante i quali si sono analizzate le risposte ai vari tipi di

transitorio quali: corti circuiti monofase e bifase, gradini di riferimento del set-point del

regolatore di tensione, variazioni a gradino della rete, dinamiche delle funzioni di

limitazione in sovra e sotto eccitazione, verifica della capacità del PSS di smorzare

oscillazioni locali della macchina con la rete ed oscillazioni interarea e connessione

diretta tra due generatori, a dimostrazione della capacità dei regolatori di prevenire

ricircoli di potenza reattiva.

Al fine di poter riprodurre transitori di rete e di semplificare la procedura di taratura del

regolatore di tensione, si sta inoltre sviluppando una libreria aziendale di modelli

Simulink in grado di riprodurre il Power System Stabilizer.

2.2.2. Case Study supporto di rete: Congo

Ansaldo Energia ha fornito nel 2009 ad ABB (EPC Contrator) due Turbine a Gas

modello AE94.2 per la centrale CEC (Centrale Electrique du Congo – Pointe Noire) per

il Cliente finale ENI Congo.

La rete elettrica della Repubblica del Congo si presenta divisa in due parti, la prima

nella regione costiera (intorno a Pointe Noire), con diverse attività industriali ed

insediamenti urbani; la seconda intorno a Brazzaville, la capitale, all’interno e vicino al

confine con la Repubblica Democratica del Congo. La produzione elettrica è garantita

da centrali idroelettriche e da alcuni turbogas. Inoltre è presente un collegamento con la

rete elettrica della vicina Repubblica Democratica del Congo, nella quale si trova la

centrale idroelettrica di INGA.

Le due parti della rete al momento delle prove risultavano non interconnesse poiché il

collegamento tra l’area di Pointe Noire e quella di Brazzaville non era ancora stato

ripristinato dopo la sua interruzione a causa della guerra civile da poco terminata. Sulla

prima porzione di rete, molto limitata e quindi non in grado di realizzare una rete

prevalente, avvenivano diverse disconnessioni/connessioni di rami di rete durante il

giorno con variazioni della potenza elettrica richiesta a volte superiore ai 30-35 MW.

Era inoltre previsto che la centrale CEC (Centrale Electrique du Congo ), nella quale

operavano i due turbogas AE94.2 a gas naturale di Ansaldo Energia, potesse da sola

sostenere la rete di Pointe Noire a seguito dei fuori servizio delle restanti centrali.

Le variazioni notevoli e ripetute di carico, in assenza di qualsiasi informazione da parte

della rete, hanno reso impossibile gestire la situazione con il normale funzionamento dei

turbogas, in controllo di carico e partecipazione di frequenza. Le simulazioni eseguite in

sede ed i ritorni dal campo hanno mostrato come le protezioni di sotto-sovra frequenza

più volte dovessero intervenire per il superamento dei limiti normali di esercizio, con la

conseguente azione di Load Rejection e la caduta di tutta la rete di Pointe Noire.

Si è quindi individuata come soluzione l’esercizio dei due turbogas in modalità

combinata, uno in controllo di frequenza e l’altro in controllo di carico puro. In

particolare, considerando un valore massimo assorbibile dal turbogas in controllo di

frequenza pari a 40 MW, si è previsto di mantenere questo ad un carico di 50 MW e di

utilizzare il turbogas in controllo di carico per coprire il restante fabbisogno della rete.

In tal modo la macchina in speed control ha la possibilità di acquisire e soprattutto

perdere la massima variazione di potenza elettrica in rete. Per gestire eventuali trip di

una delle due macchine, si è prevista la logica che, in automatico, fa selezionare il

controllo di frequenza alla macchina superstite.

Nel Febbraio 2011 si è svolta una campagna di test nella quale è stata validata con

successo la soluzione prevista. Grazie alla collaborazione dell’Ente Elettrico Congolese

(SNE – Société Nationale d’Electricitè), si sono scollegati e collegati porzioni della rete

sino a generare variazioni di carico pari a 42 MW. La CEC ha dimostrato durante queste

prove di poter gestire questi eventi garantendo la continuità del servizio e mantenendo

quindi alimentata la rete elettrica Congolese. Tutte le prove sono state superate con

successo ed in particolare, durante quelle più gravose (caduta di carico pari a 28,2 e 42.1

MW) la frequenza massima è rimasta ben al di sotto dei limiti imposti per le protezioni

di sovra frequenza (51,5 Hz).

Figura 7 – Prova effettuata sulla rete Congolese

Riduzione tempi di avviamento & start up reliability & repeatability

Nel mercato energetico attuale è importante poter assicurare al cliente l’affidabilità

degli avviamenti visto il maggior numero di ciclaggi che vengono effettuati rispetto al

passato. L’affidabilità e la capacità di fornire una ripetitività delle azioni garantisce al

cliente la sicurezza nell’esercizio dell’impianto potendo fare affidamento su tempi di

avviamento brevi e senza inconvenienti. Tempi di avviamento brevi consentono di

ridurre al minimo possibile il periodo di non profittabilità dell’impianto, comportando in

questo modo una riduzione dei costi di esercizio (es. risparmio di combustibile) ed una

maggiore remunerazione dell’impianto. Sono molteplici gli impatti sui

sistemi/componenti/materiali degli impianti che devono essere valutati onde garantire

tale affidabilità così come i miglioramenti tecnologici che possono essere apportati.

2.3.

Figura 8 – Sfide tecnologiche per riduzione tempi e ripetibilità avviamenti

2.3.1. Improved instrumentation: nuove sfide

Volendo prendere ad esempio la turbina a gas questa è dotata di strumentazione

standard per il controllo ed il monitoraggio a partire da semplice funzione di

visualizzazione fino alla funzione di blocco, passando per le funzioni di controllo ed

allarme. Al fine di una misura ed un monitoraggio dei parametri caratteristici legati ai

nuovi regimi di funzionamento, è opportuno l’utilizzo di strumentazione dedicata,

customizzata e ridondante rispetto a quella già presente. La strumentazione addizionale

copre un campo di utilizzo diffuso su tutta la turbina a gas, con particolare interesse per

le grandezze ed i componenti delle discipline coinvolte nell’aumento della

flessibilizzazione, quali:

• Meccanica

o Dilatazioni assolute, differenziali e parziali rotore e turbina

o Giochi radiali palette rotore (compressore e turbina)

o Giochi assiali rotore

o Monitoraggio cuscinetti

• Dilatazioni

o Monitoraggio diffuso temperature esterne casse

o Monitoraggio temperature componenti interni

• Aria secondaria

o Monitoraggio funzionamento linee raffreddamento

• Combustione

o Distribuzione del profilo di temperatura dei materiali interni alla camera

di combustione

Figura 9 – Strumentazione avanzata

2.3.2. Materiali: il ruolo dei laboratori Ansaldo nella conoscenza dei materiali.

E’ di fondamentale importanza la caratterizzazione meccanica dei materiali, al fine di

fornire i dati di progetto per il calcolo termo-strutturale, a sua volta impiegato sia in fase

di progetto sia in fase di valutazione della vita residua dei componenti.

I laboratori di Ansaldo Energia sono attrezzati ed hanno esperienza nella conduzione di

prove sui materiali base, coating metallici e barriere termiche e sono in grado di

riprodurre le condizioni operative delle turbine, per quanto riguarda caratterizzazione

meccanica, metallografica ed evoluzione micro-strutturale allo scopo di comprendere i

meccanismi del degrado. Molta attenzione è prestata al ritorno dal campo, infatti un

altro importante compito dei laboratori è quello di esaminare pale o parti di esse esercite

per ottenere importanti indicazioni sullo stato dei componenti. Lo studio dei materiali

soggetti a particolari condizioni di fatica richiede anche prove dedicate quali ad esempio

le prove di ossidazione ciclica e di shock termico.

Figura 10 – Laboratori Ansaldo per studio materiali

Attraverso lo studio delle proprietà meccaniche dei materiali utilizzati o che si prevede

di utilizzare nei prossimi sviluppi, si raccolgono dati specifici che vanno ad alimentare

il database aziendale utilizzato poi per l’analisi strutturale dei prodotti AEN. Attraverso

l’analisi strutturale della pala, si valuta il danno complessivo previsto punto per punto

della pala stessa per un certo tipo di modalità operativa, ad esempio ciclaggio

giornaliero. In questo modo si determinano le zone critiche che possono eventualmente

richiedere una revisione del progetto della pala stessa oppure, a pala già definita, ne

stabiliscono la previsione di vita. E’ chiaro come, in questo caso, la possibilità di avere

dati certi sugli stessi materiali od addirittura su campioni di materiali derivati da

componenti reali sia essenziale per l’affidabilità del risultato.

2.3.3. FEM - Analisi stress turbina a vapore e caldaia

I tempi di avviamento degli impianti a ciclo combinato, in particolare da freddo e da

tiepido, sono limitati dagli stress termo-meccanici e dal conseguente consumo di vita

che si instaurano nei componenti dotati di maggiore massa e quindi inerzia termica,

quali ad esempio il rotore TV ed il corpo cilindrico AP di caldaia.

Per questo Ansaldo Energia ha sviluppato un tool in grado di ottimizzare

consapevolmente i tempi di avviamento delle TV impiegate negli impianti predisposti

per il two-shift operation, nel rispetto della vita utile della macchina. Il tool si basa su un

modello agli elementi finiti per il calcolo della distribuzione termica e delle

sollecitazioni durante i transitori, da cui vengono ricavati lo stress ed il consumo di vita

nei punti critici del rotore TV attraverso il calcolo di stress e vita spesa durante un

avviamento definito a priori ed il calcolo dei parametri ottimali di start-up sulla base di

un target consumo di vita.

In questo modo è possibile avere un’ottimizzazione degli avviamenti sulla base del

numero totale di avviamenti previsti.

START

Process1:

Known startup cycle

Estimate HTC and

steam temperature

Mapping Thermal BCs to

ANSYS model & performing

thermal analysis

Process 2:

To optimize the start up cycle

Geometry Cleanup

Selection of optimal

parameters for next

increments

Estimate HTC and

steam temperature

Control Algorithm

Performing thermal

and stress calculation

No

Perform structural analysis

and Life Calculation

Selection of Initial/next

process parameter

Full Load

operation

reached

Estimate Consumed Life

due to transient operation

END

Output: Lifetime

consumption

Output : Optimal

start up cycle

Yes

Estimation of actual stress and

comparison with allowable

stress

Figura 11 – Overview delle due tipologie di calcolo previste

Per avere calcoli affidabili risulta di fondamentale importanza potere confidare sui dati

dei materiali. Pertanto Ansaldo Energia ha eseguito una serie di campagne di prova a

diverse temperature sui materiali utilizzati per i rotori turbina nei punti critici dal punto

di vista dello stress termomeccanico. In particolare si sono analizzate le caratteristiche

LCF ad alta temperatura ed è stato sviluppato un modello analitico del rotore, che può

essere implementato sul sistema di controllo e con cui è possibile svolgere un calcolo

termomeccanico on-line. Per tale modello si sono calcolati i fattori di concentrazione

degli sforzi confrontando gli stress risultanti con i valori calcolati dal modello agli

elementi finiti nei punti critici del rotore.

Per quanto riguarda la Caldaia a Recupero (Heat Recovery Steam Generator - HRSG),

Ansaldo Energia ha effettuato uno studio volto allo sviluppo di modelli per il calcolo

dello stress termomeccanico ed il consumo di vita del corpo cilindrico AP. L’attività,

condotta in collaborazione con l’Università di Genova (Dipartimento di Fisica e

DIMSET), ha avuto come scopo principale l’analisi teorica del Boiler Stress Evaluator

(BSE), correlata con le normative vigenti, ma ha considerato anche aspetti non presenti

negli studi precedentemente effettuati in AEN (asimmetrie tra lo scambio termico della

parte inferiore e superiore del cilindro, stress all’interfaccia tra sezione cilindrica e

fondello ed in corrispondenza degli innesti tubieri). Ne è quindi conseguito lo sviluppo

di un sistema proprietario Ansaldo integrabile nel simulatore d’impianto, di

fondamentale importanza per evidenziare la dipendenza dello stress dalla derivata

temporale della temperatura di saturazione del vapore nel CC, quantità direttamente

limitata dal regolatore.

Preprocessor:

HTC e Tbulk Calculation

Steam Turbine

Postprocessor:

LCF Calculation

σ

Test Campaign for

Material Properties

pseu do elastic curve

σ ×ε = C 1

Cyclic stress – strain curve

B

FEM Calculation

Hysteresis stress - strain curve

(σmax , εmax )

Neu ber’s Hyperbola

∆σ ×∆ε = C2

ε

A

∆σ ep

∆σel

'

(σmin , εmin ) C ∆ε

ep

C

Collaborazione

Heat Recovery

Steam Generator

Target

•

Power Plant

Start-up Curves

∆ε el

•

Modello FEM

Life Consumption

Calculation

Implementation on

Automation System

Modelli sviluppati

Mux

T_v ap ore

3

T_ambiente

1

T (t , r ) = T (t , rest ) + T '(t , rest )

T_metallo d a T0 a T9

T _metallo da T 0 a T9

1

T_metallo d a T10 a T18

T_metallo da T10 a T18

sigma_equivalenti

2

T _co ibent e

3

p_vapore

Tmean = T (t , rest ) + T '(t , rest )

2

4

( r − rest )2

2a

( rest − rint )2 (rest + 3 rint )

12 a ( rest + rint )

p_ambiente

22 0

20 0

Calcolo Temperature nel Metallo e nel Co ibent e

Calcolo Sollecitazioni Termiche e Meccanich e nel Metallo

18 0

σ rT = 0

16 0

σ ϑT =

T [°C]

14 0

12 0

10 0

80

60

40

20

0

0

Modello Simulink

50 0

1000

1500

200 0

2 500

Tempo [s]

3 000

3500

4000

4500

σ zT =

Eα

∆T

(1 − ν )

Eα

∆T

(1 − ν )

Modello

analitico

50 00

Figura 12 – Approccio per lo sviluppo dei nuovi modelli di calcolo

2.3.4. Diagnostica

Al fine di aumentare l’affidabilità e la ripetibilità degli avviamenti è importante

conoscere l’efficienza e lo stato d’usura dei componenti dell’impianto. Il sistema di

monitoraggio e diagnostica ADA, sviluppato da Ansaldo Energia ed installato sugli

impianti, grazie all’acquisizione ed al postprocessing di centinaia di dati ogni secondo,

tramite software diagnostici sviluppati partendo dal know-how AEN, consente ai tecnici

di effettuare uno screening quotidiano sulla componentistica individuandone eventuali

criticità.

I tools diagnostici on-line sono sia di tipo strutturale sia funzionale: i primi sono

essenzialmente basati sull’analisi on-line delle vibrazioni i secondi sullo studio

termodinamico del ciclo termico: nel caso ad es, di un ciclo combinato l’analisi inizia

dalle condizioni ambiente e dal potere calorifico del gas e si conclude con la

quantificazione dell’energia prodotta e l’analisi dei fumi in uscita camino. Parlando di

diagnostica in fase di start-up dell’impianto non si può tralasciare la gestione delle

informazioni associate alla sequenza automatica d’avvio che, autonomamente

diagnostica problematiche legate alla strumentazione ed all’hardware, che pur non

essendo direttamente legati alla componentistica d’impianto, se non risolti, limitano

l’affidabilità e la ripetibilità degli avviamenti.

Engineering Departments

AEN Laboratories

Problem

Diagnostic Center

Customer support

Power Plant

Daily check of machinery parameters

Periodic & Problem report

RAM Analysis

Solution

Feedback for product development

Maintenance optimization

Figura 13 – Sala Diagnostica: attività

2.3.5. Sequenze di avviamento e fermata automatiche

L’impianto flessibilizzato deve essere gestito in modo completamente automatizzato,

cioè con sequenze automatiche di avviamento e fermata tali da consentire tempi di

avviamento ridotti controllando, nello stesso tempo, lo stress termo meccanico dei

componenti principali.

Inoltre è importante la riproducibilità delle fasi di start up e shut down, per rispettare i

requisiti di gestione dell’impianto, ed in particolare l’energia prodotta nelle fasi di

avviamento e fermata, dichiarata al Gestore della Rete.

Con un sistema di automazione così strutturato si può ottenere, negli impianti esistenti,

una riduzione dei tempi di avviamento, dovuta alla sola gestione in automatico dei passi

della sequenza, dell’ordine di circa 10 minuti nell’avviamento da caldo. Le operazioni

di avviamento e fermata dell’impianto possono essere anche eseguite mediante

l’attivazione di sequenze automatizzate a livello sistema/componente. All’interno di

ciascuna fase (passo) della sequenza automatica è prevista l’attivazione dei gruppi

funzionali e dei sottogruppi funzionali o di singole utenze. Le azioni richieste da ogni

passo sono automaticamente verificate ed eventualmente by-passate nel caso i sistemi

coinvolti siano già in esercizio.

L’automazione d’impianto viene dunque suddivisa in gruppi funzionali, comandati dal

sistema di controllo distribuito (DCS): i comandi gestiscono sia le sequenze di

avviamento e fermata dei gruppi funzionali sia le azioni di regolazione sia le singole

logiche dei componenti in base alle condizioni di processo. Quindi la sequenza

automatica di avviamento e fermata d’impianto coordinerà i vari gruppi funzionali e la

gestione automatica della regolazione di carico d’impianto.

Il successo della procedura di avviamento automatico dipende essenzialmente dai

seguenti fattori :

• Approfondita analisi di processo, corredata da verifiche con simulatore dinamico,

tanto più necessaria quanto più breve è il tempo di avviamento garantito

• Accurata configurazione del software di automazione

• Collaudi del sistema di automazione con il più alto grado di integrazione e

completezza possibile

• Priorità assoluta di un commissioning completo secondo adeguate procedure

dettagliate

Figura 14 – Esempio pagina video di sequenza automatica

2.3.6. Incremento della Reliability ed Availability in avviamento

Tutte le attività presentate nei paragrafi precedenti concorrono ad aumentare

l’affidabilità degli avviamenti, garantendo al cliente una riproducibilità nel tempo degli

eventi e delle azioni che portano l’impianto al set point desiderato una volta dato il

comando di avvio. In aggiunta a quanto descritto precedentemente è importante

condurre altre importanti verifiche e attività affinché tutti i passi della sequenza

funzionino correttamente, andando ad analizzare tutte le possibili cause di guasto e

prendendo in carico le dovute azioni correttive che vengono individuate dalle analisi.

Per effettuare in modo dettagliato questa attività sono necessarie le seguenti azioni:

• scomposizione funzionale dell’impianto nei suoi sottosistemi e componenti

• valutazione delle probabilità di guasto relativa al livello identificato al punto

precedente; per ottenere questi dati si fa riferimento sia a Data Base creati in

Ansaldo e basati sulle nostre esperienze operative/manutentive sia a Data Base

Internazionalmente riconosciuti (ORAP Data Base) che forniscono informazioni

a livello EBS (Equipment Breakdown Structure) relative a: forced outage

incidents – forced outage hours – unscheduled maintenance hours - unscheduled

maintenance incidents

• Costruzione degli alberi di guasto (Fault Tree Analysis)

• Valutazione dei modi e della criticità dei guasti

Da queste analisi si ha sia una valutazione delle principali criticità di impianto sia

indicazione sulle parti di ricambio più utili per garantire la continuità di servizio da

prevedere a magazzino.

3.

Conclusioni

Il nuovo scenario energetico richiede un significativo sforzo tecnologico allo scopo di

mutuare le nuove esigenze di flessibilità di conduzione con la tecnologia propria degli

impianti a ciclo combinato.

Ansaldo Energia conferma il proprio impegno in questa sfida che richiede di coniugare

valutazioni e studi tecnici approfonditi che garantiscano ai Clienti un funzionamento

affidabile con tempi di implementazione veloci. E’ però altrettanto importante che

l’intera filiera ovvero gli operatori della rete, i gestori degli impianti, i contractors ed i

fornitori condivida gli obiettivi con approccio collaborativo affinché si possa passare

dalla logica di Flexibility Requirements a quella di Flexible Solutions.