TER_giu_cammi

28-06-2004

10:38

Pagina 92

generatori di vapore

di Antonio Cammi

Generatori di vapore

a tubi elicoidali

per reattori

nucleari innovativi

NELL’AMBITO DEGLI STUDI PER I REATTORI NUCLEARI DI

NUOVA GENERAZIONE, IL GENERATORE DI VAPORE RIVESTE UNA IMPORTANZA FONDAMENTALE, ANCHE ALLA LUCE DELLE PERFORMANCE DI QUESTI COMPONENTI

NEL RECENTE PASSATO, NON SEMPRE OTTIMALI. IN AL-

G

li impianti nucleari per la produzione di energia elettrica più

diffusi sono quelli ad acqua in pressione (Pwr-Pressurized Water Reactor). Tali reattori impiegano due differenti tipologie di scambiatori di calore, e cioè:

- generatori di vapore a ricircolo (Rsg-Recirculating Steam Generator);

- generatori di vapore “ad un solo passaggio”, in convezione forzata (Otsg-Once-Through Steam Generator).

Le soluzioni costruttive impiegate sono diverse: i fasci tubieri possono

essere diritti, piegati ad U, piegati a C, avvolti a spirale e assemblati

in corone concentriche. Una ulteriore differenza è la disposizione relativa dei fluidi primario e secondario: alcune soluzioni prevedono la

presenza del fluido primario all’interno dei tubi dello scambiatore, altre all’esterno. La soluzione largamente più diffusa è quella che impiega tubi ad U con fluido primario all’interno. Verrà qui illustrata la

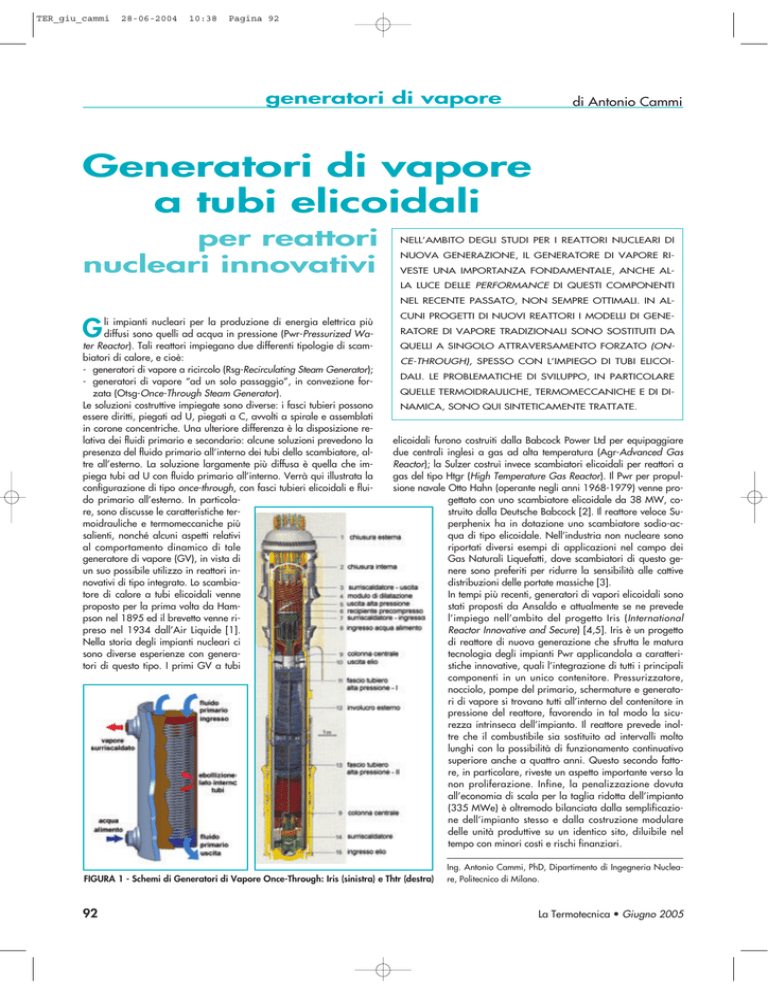

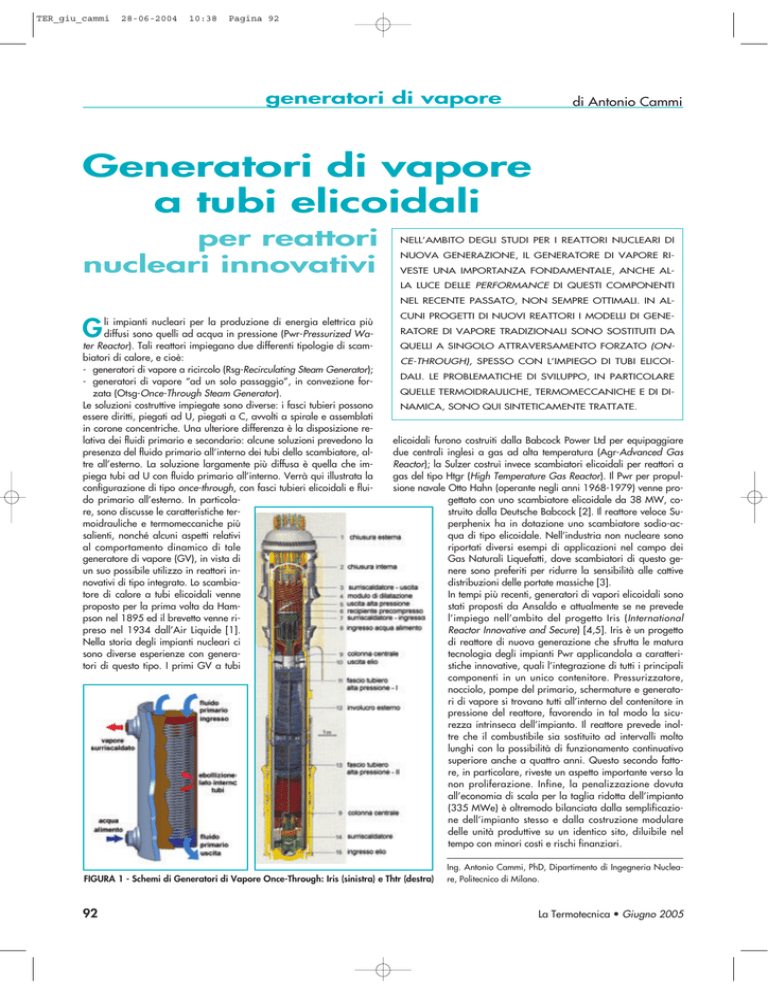

configurazione di tipo once-through, con fasci tubieri elicoidali e fluido primario all’esterno. In particolare, sono discusse le caratteristiche termoidrauliche e termomeccaniche più

salienti, nonché alcuni aspetti relativi

al comportamento dinamico di tale

generatore di vapore (GV), in vista di

un suo possibile utilizzo in reattori innovativi di tipo integrato. Lo scambiatore di calore a tubi elicoidali venne

proposto per la prima volta da Hampson nel 1895 ed il brevetto venne ripreso nel 1934 dall’Air Liquide [1].

Nella storia degli impianti nucleari ci

sono diverse esperienze con generatori di questo tipo. I primi GV a tubi

CUNI PROGETTI DI NUOVI REATTORI I MODELLI DI GENERATORE DI VAPORE TRADIZIONALI SONO SOSTITUITI DA

QUELLI A SINGOLO ATTRAVERSAMENTO FORZATO (ONCE-THROUGH), SPESSO CON L’IMPIEGO DI TUBI ELICOIDALI. LE PROBLEMATICHE DI SVILUPPO, IN PARTICOLARE

QUELLE TERMOIDRAULICHE, TERMOMECCANICHE E DI DINAMICA, SONO QUI SINTETICAMENTE TRATTATE.

elicoidali furono costruiti dalla Babcock Power Ltd per equipaggiare

due centrali inglesi a gas ad alta temperatura (Agr-Advanced Gas

Reactor); la Sulzer costruì invece scambiatori elicoidali per reattori a

gas del tipo Htgr (High Temperature Gas Reactor). Il Pwr per propulsione navale Otto Hahn (operante negli anni 1968-1979) venne progettato con uno scambiatore elicoidale da 38 MW, costruito dalla Deutsche Babcock [2]. Il reattore veloce Superphenix ha in dotazione uno scambiatore sodio-acqua di tipo elicoidale. Nell’industria non nucleare sono

riportati diversi esempi di applicazioni nel campo dei

Gas Naturali Liquefatti, dove scambiatori di questo genere sono preferiti per ridurre la sensibilità alle cattive

distribuzioni delle portate massiche [3].

In tempi più recenti, generatori di vapori elicoidali sono

stati proposti da Ansaldo e attualmente se ne prevede

l’impiego nell’ambito del progetto Iris (International

Reactor Innovative and Secure) [4,5]. Iris è un progetto

di reattore di nuova generazione che sfrutta le matura

tecnologia degli impianti Pwr applicandola a caratteristiche innovative, quali l’integrazione di tutti i principali

componenti in un unico contenitore. Pressurizzatore,

nocciolo, pompe del primario, schermature e generatori di vapore si trovano tutti all’interno del contenitore in

pressione del reattore, favorendo in tal modo la sicurezza intrinseca dell’impianto. Il reattore prevede inoltre che il combustibile sia sostituito ad intervalli molto

lunghi con la possibilità di funzionamento continuativo

superiore anche a quattro anni. Questo secondo fattore, in particolare, riveste un aspetto importante verso la

non proliferazione. Infine, la penalizzazione dovuta

all’economia di scala per la taglia ridotta dell’impianto

(335 MWe) è oltremodo bilanciata dalla semplificazione dell’impianto stesso e dalla costruzione modulare

delle unità produttive su un identico sito, diluibile nel

tempo con minori costi e rischi finanziari.

FIGURA 1 - Schemi di Generatori di Vapore Once-Through: Iris (sinistra) e Thtr (destra)

92

Ing. Antonio Cammi, PhD, Dipartimento di Ingegneria Nucleare, Politecnico di Milano.

La Termotecnica • Giugno 2005

TER_giu_cammi

28-06-2004

10:38

Pagina 93

generatori di vapore

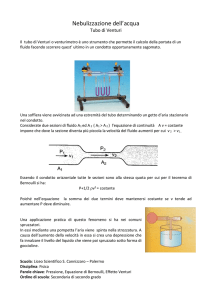

risultano essere maggiori rispetto ad analoghe configurazioni a tubi

rettilinei. Tali moti hanno effetti anche sull’instaurarsi di condizioni

fluidodinamiche a carattere turbolento e prove sperimentali dimostrano che la transizione tra moto laminare e moto turbolento perfettamente sviluppato avviene in un intervallo del numero di Reynolds

di alcune migliaia [8]. A tal riguardo si può utilizzare la relazione di

Schmidt per la transizione tra moto laminare e turbolento (eq. 2).

[

Re = 2300 1 + 8, 6 (d / D) 0,45

Problematiche termo-idrauliche

Nel reattore Iris trovano alloggio otto generatori di vapore elicoidali

nella zona anulare compresa fra il barrel e il vessel, con il fluido primario che scorre all’esterno del fascio tubiero ed il secondario all’interno. La scelta di questo scambiatore è legata alla sua compattezza, alla capacità di riassorbire le dilatazioni termiche senza eccessivi sforzi meccanici ed alla elevata resistenza alle vibrazioni indotte

dal passaggio dei fluidi. Esternamente al fascio tubiero non sono

presenti deviatori di flusso e questa geometria permette un cross-flow

ininterrotto fra il fluido primario e le schiere di tubi, con un elevato

coefficiente di scambio termico sul lato primario. La determinazione

di tale coefficiente è possibile con correlazioni note in letteratura [6].

La correlazione dovuta a Zukauskas e utilizzata per la verifica del

dimensionamento, permette di calcolare il coefficiente convettivo medio in funzione della geometria, delle condizioni di moto e delle proprietà del fluido, come riportato nell’eq. (1):

n Pr

Nu ave = C Re Pr

Prs

1

4

(2)

dove:

- Re: numero di Reynolds (1.000 < Re < 100.000);

- d: diametro interno del tubo;

- D: diametro dell’elica, con 10<D/d<10.000

Il rapporto D/d è conosciuto come “numero di Dean (De)”. In letteratura sono presenti diverse correlazioni per la valutazione dei coefficienti di attrito e di scambio termico in tubi elicoidali in regime monofase, dove è pienamente compresa la fluidodinamica [2]. Nella

equazione seguente (eq. 3) è riportata la correlazione dovuta ad Ito,

impiegata per il calcolo del coefficiente di attrito in zona laminare:

FIGURA 2 - Campo di moto attorno ad un banco di tubi

simulato con programma Cfd (Fluent)

m

]

(1)

fc

21, 5De

fs = 1, 56 + log (De) 5,73

[

]

(3)

dove:

- fc: coefficiente d’attrito del tubo ad elica;

- fs: coefficiente d’attrito per tubi rettilinei (fs = 16 Re–1)

- De: numero di Dean.

La successiva espressione (eq.4) fornisce, sempre in zona laminare,

il coefficiente di scambio termico come suggerito da Schmidt [2]:

{

[

Nu = 3, 65 + 0, 08 1 + 0, 8 ( d / D)

( Re) ( Pr )

m

0, 33 Pr

0, 9

]}

0,14

Prwall

(4)

dove:

- Nu: numero di Nusselt;

- Re: numero di Reynolds;

- Pr: numero di Prandtl;

- Prwall: numero di Prandtl valutato alla parete del tubo.

L’esponente m vale: m = 0,5 + 0,2903 (d/D)0,194

Anche in regime turbolento esistono correlazioni analoghe. Per il

coefficiente di attrito è stata utilizzata quella di Ito:

dove:

- Nuave: numero di Nusselt mediato radialmente;

- Re: numero di Reynolds (1 < Re < 106);

- Pr: numero di Prandtl valutato nelle condizioni di bulk del fluido

(0,7 < Pr < 500);

−0, 25

(d / D

- Prs: numero di Prandtl valutato sulla superficie esterna dei tubi.

(5)

0, 029 + 0, 304 Re (d / D) 2

fc =

C ed m sono funzioni di Re, mentre n=0,36 se Pr ≤ 10, n=0,37 se Pr

4

> 10. Una zona di indagine particolare è quella di attacco dei tubi con i collettori di ingresso

ed uscita: per valutare lo scambio termico e le

perdite di carico in queste condizioni è opportuna un’analisi Cfd, come mostrato in Figura 2.

Per quanto riguarda il flusso interno al tubo elicoidale, questi genera una varietà di fenomeni

assenti nei tubi diritti. La presenza contemporanea di attrito alle pareti, della viscosità del fluido e della forza centrifuga induce dei moti secondari (vortici di Dean) in un piano perpendicolare alla direzione del flusso principale, come illustrato in Figura 3 [7]. La presenza dei

moti secondari ha effetti rilevanti sul fattore di

attrito e sul coefficiente di scambio termico, che

FIGURA 3 - Vortici di Dean e loro composizione con il moto principale; simulazione Cfd (Fluent)

[

La Termotecnica • Giugno 2005

]

93

TER_giu_cammi

28-06-2004

10:38

Pagina 94

generatori di vapore

dove: fc: coefficiente d’attrito del tubo ad elica.

Tale correlazione è valida per 0.034 < Re(d/D)2 < 300. Sempre in

regime turbolento, per il calcolo del coefficiente di scambio termico

la correlazione adottata è quella di Gnielinski [2]:

Nu =

(fc / 2) Re(Pr) 0,4 (Pr

Pr

(

) 0,14

) (fc 2)

1 + 12, 7 Pr 0,666 − 1

wall

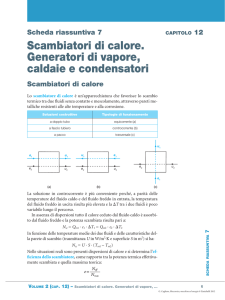

momeccaniche. Nella Tabella 1 sono indicate le conduttanze globali

medie pertinenti alle tre zone individuate (sottoraffreddata, bifase,

surriscaldata). Nella Figura 5 è illustrato l’andamento delle temperature sia del fluido primario che del fluido secondario.

Problematiche di Comportamento Dinamico

(6)

dove i simboli riportati hanno il noto significato.

In zona bifase, invece, le correlazioni hanno un grado di incertezza

maggiore. I moti secondari, infatti, tendono a contrastare la stratificazione delle fasi promossa dalla presenza contemporanea della

forza di gravità e della forza centrifuga; in queste condizioni il dryout probabilmente non arriva in genere in modo uniforme sulla circonferenza del tubo e con un unico titolo di vapore.

Per simulare uno scambiatore a tubi elicoidali nei codici di calcolo,

soprattutto nella zona bifase, in mancanza di correlazioni ad hoc si

può adottare la tecnica di impiegare correlazioni valide per tubi

dritti con coefficienti correttivi di incremento tarati su prove sperimentali. Tali coefficienti correttivi dipendono principalmente dalla

geometria (diametro del tubo, raggio di curvatura e passo dell’elica)

e dal regime di moto (numero di Reynolds). Un’altra problematica

caratteristica della configurazione proposta è costituita dalla stabilità dei canali in parallelo, ovvero il possibile instaurarsi di oscilla-

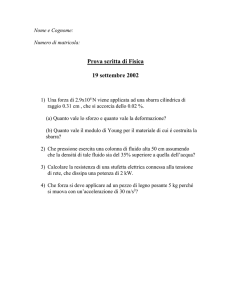

La dinamica dei generatori di vapore ad attraversamento forzato

si differenzia da quella dei generatori a ricircolo per due motivi

fondamentali:

• assenza di rimescolamento tra il fluido all’ingresso e quello nell’evaporatore: il fluido è trasportato dall’ingresso fino all’uscita

con un passaggio graduale dalla fase liquida a quella di vapore;

• presenza di una zona di dry-out e di successivo surriscaldamento del vapore.

La dinamica dei fenomeni termoidraulici che si sviluppano nel tubo di

un generatore once-through sono illustrati nella Figura 6, dove con

H1 ed H2 sono indicate le lunghezze di inizio e fine ebollizione.

All’ingresso del tubo il fluido si trova in condizioni di sottoraffreddamento; procedendo si riscalda sino a diventare saturo alla lunghezza

H1. Qui inizia la transizione di fase che termina alla lunghezza H2; al

termine del tubo il fluido esce surriscaldato. Le tre zone (liquida, bollente e surriscaldata) sono fra loro interagenti, a differenza di un generatore a ricircolo dove si ha sempre in uscita un fluido in condizione di saturazione. La zona di maggior interesse per la dinamica del

sistema è la zona centrale di ebollizione e le sue dimensioni dipendo-

FIGURA 4 - Andamento del salto di temperatura

sullo spessore del tubo

FIGURA 5 - Andamento delle temperature del fluido primario

(linea rossa) e secondario (linea verde)

zioni delle grandezze più importanti (portata, pressione, densità)

rispetto al loro valore di equilibrio. Le più importanti oscillazioni

sono quelle indotte dalle density waves e sono legate allo sfasamento fra le cadute di pressione nel tratto monofase rispetto a

quelle del tratto bifase, qualora si produca un disturbo nella portata di alimento [9]. Le perdite di carico nel tratto monofase sono in

fase con il disturbo di portata, mentre le perdite di carico nel tratto

bifase sono sfasate a causa della comprimibilità del vapore; questo

porta un contributo destabilizzante alla dinamica del sistema e

può ingenerare problemi di fretting-corrosion.

Per contenere questo fenomeno è opportuno orifiziare i canali di ingresso per indurre una elevata perdita di carico in fase con il disturbo di portata e stabilizzare il funzionamento del GV fino al 30% di

carico nominale. L’orifiziatura è anche utile per uniformare la distribuzione del flusso all’interno dei tubi del fascio. Nella Figura 4 è

mostrato il salto termico a cavallo del tubo dove le sole resistenze

termiche valutate sono quella del metallo e dei depositi sul tubo (fouling); come si vede è presente un salto di temperatura massimo di

circa 40 °C, che è assai importante per le successive valutazioni ter-

no (una volta fissata la pressione) dalla potenza WEV pertinente a

questa zona e dalla portata Γl in ingresso: ogni squilibrio di queste

grandezze porta con sé uno spostamento della quota di ebollizione.

La zona evaporante è inoltre quella che determina la dinamica della

pressione poiché l’energia accumulata ne determina la rapidità di variazione [10]. Per studiare compiutamente la dinamica del GV è necessario modellizzare la presenza del circuito primario del reattore

nucleare poiché la potenza scambiata dipende anche dalle condizioni dell’acqua nel reattore (temperatura di ingresso del fluido primario, portata fluido primario ecc.). Una trattazione semplificata può invece prescindere dalla presenza del primario ed analizzare uno

scambiatore a potenza imposta, ad esempio con potenza uniforme

per unità di lunghezza ma diversa da zona a zona. Si ipotizza inoltre una pressione uniforme lungo il canale ed i transitori sono svincolati dalla presenza della valvola di ammissione in turbina; si suppone

dunque un condotto libero senza vincoli all’uscita. Per valutare il

comportamento delle zone di inizio e fine ebollizione si fa riferimento

ai bilanci di massa e di energia per i tre tratti individuati, considerando una miscela omogenea, senza alcun scorrimento fra le fasi:

94

La Termotecnica • Giugno 2005

TER_giu_cammi

28-06-2004

10:38

Pagina 96

generatori di vapore

dM PR

dH

= Γl,in − (Γl,sat − ρ l,sat ⋅ A ⋅ 1 )

dt

dt

dH

dE PR

= Γl,in ⋅ h l,in − (Γl,sat − ρ l,sat ⋅ A ⋅ 1 ) ⋅ h l,sat +

dt

dt

dV

+ WPR ⋅ H1 − p ⋅ PR

dt

dM EV

dH

dH 2

= (Γl,sat − ρ l,sat ⋅ A ⋅ 1 ) − (Γv,sat − ρ v,sat ⋅ A ⋅

)

dt

dt

dt

dE EV

dH

= (Γl,sat − ρ l,sat ⋅ A ⋅ 1 ) ⋅ h l,sat − (Γv,sat − ρ v,sat ⋅

dt

dt

dH 2

dV

⋅A⋅

) ⋅ h v,sat − p ⋅ EV + WEV ⋅ (H 2 − H1)

dt

dt

dH 2

dM SR

= (Γv,sat − ρ v,sat ⋅ A ⋅

) − Γv,out

dt

dt

dH 2

dE SR

= (Γv,sat − ρ v,sat ⋅ A ⋅

) ⋅ h v,sat − Γv,out ⋅ h v,out +

dt

dt

dV

+ WSR ⋅ (H tot − H 2 ) − p ⋅ SR

dt

avendo indicato con:

MPR la massa di fluido nella zona del preriscaldatore;

MEV la massa di fluido nella zona dell’evaporatore;

MSR la massa di fluido nella zona del surriscaldatore;

EPR l’energia del fluido nella zona del preriscaldatore;

EEV l’energia del fluido nella zona dell’evaporatore;

ESR l’energia del fluido nella zona del surriscaldatore;

Γl,in la portata di fluido all’ingresso del preriscaldatore;

Γl,sat la portata di fluido saturo all’uscita del preriscaldatore;

Γv,sat la portata di vapore saturo all’uscita del preriscaldatore;

Γv,out la portata di vapore surriscaldato all’uscita del condotto;

hl,in l’entalpia di fluido all’ingresso del preriscaldatore;

hl,sat l’entalpia di fluido saturo all’uscita del preriscaldatore;

hv,sat l’entalpia di vapore saturo all’uscita dell’evaporatore;

hv,out l’entalpia di vapore surriscaldato all’uscita del G.V.;

ρl,in la densità di fluido all’ingresso del preriscaldatore;

ρl,sat la densità di fluido saturo all’uscita del preriscaldatore;

FIGURA 7 - Andamento delle frequenze caratteristiche

della dinamica del GV di tipo Once-Through, in funzione

della temperatura in ingresso del fluido di alimento

96

(1)

(2)

(3)

(4)

(5)

(6)

ρv,sat la densità del vapore saturo all’uscita dell’evaporatore;

p la pressione nello scambiatore;

WPH la potenza per unità di lunghezza nel preriscaldatore;

WEV la potenza per unità di lunghezza nell’evaporatore;

WSR la potenza per unità di lunghezza nel surriscaldatore;

A la sezione di passaggio del

fluido;

TABELLA 1 - Conduttanze

VPR il volume del preriscaldatore;

nei vari tratti del GV

VEV il volume dell’evaporatore;

Zona

Conduttanza

VSR il volume del surriscaldatore;

globale media

Supponendo una potenza li[kW/m2K]

neare uniforme lungo l’intera

lunghezza del tubo, sviluppanSottoraffreddata

2,70

do ed accorpando i termini siBifase

4,20

mili si perviene ad un sistema

Surriscaldata

1,50

di equazioni così siffatto:

dH1

= −α1 ⋅ W ⋅ H1 + β1 ⋅ Γl,in

dt

dH 2

dt = γ1 ⋅ W ⋅ H1 − δ1 ⋅ W ⋅ H 2 − ε1 ⋅ Γl,in

(7)

Questo semplice modello mostra come la lunghezza di inizio ebollizione dipenda, una volta fissate le condizioni di ingresso, sia dalla

potenza che dalla portata e la velocità con cui muta è proporzionale

alla lunghezza medesima. La lunghezza di fine ebollizione cambia

con una rapidità che dipende sia dalla lunghezza H1 che da H2 ma

con segno opposto. Se si considera una potenza per unità di lunghezza uniforme ma diversa nelle tre zone individuate, che a gradino raggiunge il valore stazionario, ed una portata costante, le due

lunghezze (H1 ed H2) cambiano, partendo da opportune condizioni

iniziali, con una legge del tipo:

H1( t ) = A1 + B1 ⋅ e− α⋅ t

(8)

H 2 (t ) = A 2 + B 2 ⋅ e− α⋅ t + C 2 ⋅ e−δ ⋅ t (9)

dove A1, A2, B1, B2, C2, α, δ sono funzione dei coefficienti riportati nell’equazione (7). I tempi di assestamento dei

transitori operativi sono regolati dalle

frequenze (α e δ) indicate nelle equazioni (8) e (9). Tali frequenze dipendono sia dalla potenza per unità di lunghezza che dalle condizioni di ingresso

del fluido di alimento (Figura 7) e sono

insensibili ai valori di portata. Dalle

considerazioni precedenti è evidente

come il controllo di questi tipi di GV sia

completamente differente rispetto al caso dei classici generatori a ricircolo. In

questi ultimi si ha la presenza di un livello ben definito che si può controllare

a fronte di transitori operativi (anche fenomeni come lo shrink e lo swell sono

fenomeni che hanno un immediato riscontro nel livello del GV). Nel caso dei

GV ad una sola passata non esiste un

livello preciso ed il controllo del sistema

è effettuabile cambiando parametri

quali la portata o la temperatura di ingresso del fluido secondario.

FIGURA 6 - Schema

concettuale di un

Generatore di Vapore ad

attraversamento forzato:

zone di preriscaldo,

evaporazione e

surriscaldamento

La Termotecnica • Giugno 2005

TER_giu_cammi

28-06-2004

10:38

Pagina 97

generatori di vapore

Problematiche termo-meccaniche

Storicamente, tra i componenti di un impianto nucleare di potenza, il

generatore di vapore è quello che ha manifestato maggiori problemi

in termini di degradazione strutturale e sostituzioni. Un’indagine svolta

da Iaea (International Atomic Energy Agency) mostra che nei Pwr

commerciali il fuori servizio non previsto dei GV ha provocato negli

anni 1985-1994 la perdita di ben 87 miliardi di kWh nella produzione di energia, comportando un mancato ricavo di 3 miliardi di dollari

e costi aggiuntivi per un ammontare di 870 milioni di dollari [11]. Tali

cifre vanno moltiplicate per un fattore circa 5 quando si voglia tener

conto anche delle fermate d’impianto previste. Nel medesimo periodo,

negli Stati Uniti, il mancato funzionamento degli impianti Pwr a causa

di problemi nei GV ha comportato mediamente una riduzione del fattore di carico pari al 3%. Tali dati dimostrano con evidenza l’importanza e la necessità di investigare tutti i potenziali meccanismi di degradazione dei GV, che in ultima analisi sono quasi sempre dovuti a

guasti dei tubi. Nella pratica comunemente adottata, a seguito di una

rottura in un tubo, si provvede al suo isolamento tappandolo alle due

estremità (plugging): questo per evitare che l’ulteriore perdita del fluido primario radioattivo comporti una eccessiva contaminazione del

circuito secondario. Dall’introduzione della tecnologia Pwr su scala

commerciale negli anni Cinquanta al 1998 sono stati isolati (plugged),

a causa di un cattivo funzionamento, più di centomila tubi nei GV che

hanno operato su scala mondiale [12]. In Tabella 2 sono riassunte le

cause principali di guasto, relative al periodo 1973-1999, che hanno

portato nel mondo alla riparazione dei tubi a U adottati negli impianti

nucleari ad acqua in pressione [12].

I meccanismi di degradazione sono mutati nel corso degli anni, a seguito dei provvedimenti che di volta in volta sono stati presi per limitarne le conseguenze, come mostrato in Figura 8 [13]. A tale riguardo, è importante sottolineare che i meccanismi di guasto sono strettamente legati alla scelta del materiale e alla sua microstruttura, allo

specifico design adottato per il generatore di vapore e alle condizioni

ambientali in cui esso si trova ad operare. Oggigiorno, la causa di

guasto più frequente nei GV convenzionali con tubi ad U è costituita

dalla corrosione sotto sforzo. Come mostra la Figura 8, tale fenomeno

si manifesta soprattutto a seguito della propagazione di cricche originatesi in corrispondenza del diametro esterno del tubo che, nella suddetta tipologia, è lambito dal fluido secondario (Odscc). L’incidenza

dei fenomeni di tenso-corrosione sul lato interno dei tubi a U (Idscc),

che sono a contatto col fluido primario, è stata invece drasticamente

ridotta negli ultimi anni adottando, al posto dell’Inconel 600, un’altra

lega del nickel caratterizzata da un contenuto all’incirca doppio di

cromo e sottoposta ad opportuno trattamento termico (TT): l’Inconel

690 TT [14]. Nella tipologia di generatore di vapore descritta in questo lavoro, i tubi ad elica sono sottoposti ad una pressione esterna

maggiore di quella interna, poiché il fluido primario termovettore scorre all’esterno dei tubi ed il secondario all’interno. Si ha pertanto una

situazione esattamente opposta a quella tipica dei GV convenzionali

ad U. Nasce quindi la necessità di indagare quali meccanismi di guasto possano riguardare i tubi in tali condizioni. Qui di seguito vengono fatte alcune considerazioni preliminari sulla possibile occorrenza,

nei tubi ad elica del generatore di vapore proposto, dei fenomeni di

corrosione sotto sforzo. In particolare, si è indagato lo stato di cimento

termo-meccanico cui è soggetto il tubo a elica in condizioni operative

di pressione e di temperatura, in relazione a quello tipicamente presente nei tubi a U dei generatori di vapore convenzionali. Per il confronto dei relativi stati di sollecitazione, si è fatto riferimento a una

geometria del tubo perfettamente circolare, che si presta a una trattazione di tipo analitico. Le analisi hanno evidenziato che nel GV elicoidale, in corrispondenza della parete interna del tubo (lato seconda-

La Termotecnica • Giugno 2005

FIGURA 8 - Percentuale dei tubi isolati nei GV in Usa (1973-1996)

rio), esistono complessivamente degli stati di trazione (Figura 9), dovuti alla sovrapposizione degli sforzi termici (tensili nella zona suddetta)

e di quelli primari di compressione che si originano per effetto della

differenza di pressione. In linea di principio, quindi, non si possono

escludere per la tipologia ad elica meccanismi di danneggiamento del

tubo dovuti alla propagazione di una cricca (assiale o circonferenziale) originatesi in corrispondenza del diametro interno (Idscc).

Tuttavia, i fenomeni di Scc dovrebbero essere molto meno insidiosi rispetto ai tubi a U: infatti - alla luce dei dati mostrati nella Tabella 3 - i

suddetti sforzi tensili, nonché la frazione dello spessore di tubo in trazione, risultano entrambi molto inferiori rispetto a quelli relativi ai GV

convenzionali, per i quali la propagazione di cricche per Scc costituisce il principale meccanismo di degrado e di rottura, con un’incidenza (come si è visto) pari a circa il 70 %. Si vuole inoltre far notare

che, con l’adozione della configurazione elicoidale con fluido secondario all’interno dei tubi, si eliminano possibili zone di accumulo di

depositi e/o detriti, che risultano essere particolarmente insidiosi in

relazione alla possibile nucleazione e crescita di cricche. Questo

aspetto costituisce una significativa differenza rispetto a quanto avviene sulla superficie esterna lambita dal fluido secondario nei GV convenzionali a U (le piastre di supporto costituiscono infatti una tipica

zona di accumulo), e dovrebbe contribuire a limitare la virulenza dei

fenomeni di corrosione sotto sforzo. Le inevitabili impurità presenti nel

fluido secondario (magnetite, rame, piombo ecc.) vanno comunque rimosse: a tale scopo si possono adottare, oltre alle usuali tecniche di

lavaggio chimico, anche sistemi meccanici di rimozione dei depositi,

pratica quest’ultima comunemente impiegata nei GV dei reattori veloci con fasci tubieri a elica [5, 15]. In questo modo si cerca di ridurre

l’occorrenza di fenomeni dovuti all’attacco chimico (Iga) e, al tempo

stesso, si migliora il coefficiente di scambio termico col secondario,

abbattendo la resistenza termica dovuta alle incrostazioni (fouling). La

peculiarità del GV proposto di operare con il fluido primario all’esterno dei tubi, che quindi risultano sottoposti a una pressione esterna

TABELLA 2 - Statistica dei meccanismi di guasto

(1973-1999)

Meccanismo di guasto

Odscc - Outer Diameter Stress Corrosion Cracking

(tenso-corrosione con innesco di cricca sul diametro esterno)

Idscc - Inner Diameter Stress Corrosion Cracking

(tenso-corrosione con innesco di cricca sul diametro interno)

Wear (usura)

Iga - InterGranular Attack (attacco intergranulare)

Altro

%

2

27

13

4

14

97

TER_giu_cammi

28-06-2004

10:38

Pagina 98

generatori di vapore

maggiore, ha due importanti conseguenze: la prima legata al dimensionamento dei tubi, e la seconda alle loro modalità di rottura. I criteri

di progetto per tale GV devono anzitutto considerare ed evitare la

possibile insorgenza di fenomeni di instabilità (buckling), situazione

questa che non può manifestarsi nei tubi dei generatori convenzionali

pressurizzati internamente. Adottando per il dimensionamento la normativa Asme (American Society of Mechanical Engineers) e come materiale l’Inconel 690, si perviene a uno spessore dei tubi circa doppio

rispetto a quello adottato per i tubi dei GV convenzionali a parità di

pressione del primario [16]. Tale spessore garantisce, con un ampio

margine di sicurezza, l’integrità dei tubi sia rispetto allo snervamento

sia rispetto ai fenomeni di instabilità, purché le inevitabili imperfezioni

geometriche in termini di ovalità e di eccentricità siano contenute entro i limiti prescritti da Asme. Infatti, a differenza di quanto avviene

nei tubi pressurizzati internamente, tali difetti tendono ad amplificarsi

sotto l’azione della pressione esterna.

Proprio in relazione a un’eccessiva ovalità, dovuta a un difetto costruttivo o a scorrimento viscoso del materiale in esercizio, oppure in

relazione a un assottigliamento dello spessore, a seguito di fretting

corrosion tra i tubi e i loro supporti, possono manifestarsi fenomeni di

instabilità tali per cui il tubo può collassare. Va notato in questo caso

che in generale il tubo non dovrebbe perdere la sua integrità e, quin-

sione dovuti alla pressione esterna dovrebbero mantenere schiacciata

qualsiasi lacerazione prodotta, evitando dannosi colpi di frusta e al

tempo stesso tendendo a ridurre la sezione criccata.

Bibliografia

[1] L’Air Liquide, Improvements relating to the progressive refrigeration of gases, British patent 416.096, 1934.

[2] E.M. Smith, Thermal Design of Heat Exchangers, John Wiley &

Sons, 1997.

[3] R. F. Weimer, D.G. Hartzog, Effects of maldistribution on the

performance of multistream heat exchangers, Proceedings of the 1972

Cryogencies Engineering Conference, paper B-2 pag. 52-64, 1972.

[4] M. Carelli, K. Miller, C. Lombardi, N. Todreas, E. Greenspan,

H. Ninokata, F. Lopez, L. Cinotti, J. Collado, F. Oriolo, G. Alonso,

M. Moraes, R. Boroughs, A. Barroso, D. Ingersoll e N. Carlina, Iris:

Proceeding towards the Preliminary Design, Proceedings di Icone10, 14-18 Aprile 2002, Arlington, VA.

[5] L. Cinotti, M. Bruzzone, N. Meda, G. Corsini, C.V. Lombardi,

M. Ricotti e L.E. Conway, Steam Generator of the International Reactor Innovative and Secure, Proceedings di Icone-10, 14-18 Aprile

2002, Arlington, VA.

FIGURA 9 - Distribuzione degli sforzi nella sezione del tubo in condizioni operative, con Pi pressione interna, Pe pressione esterna e D

di, non si avrebbe ingresso del fluido primario al suo interno: in un

certo senso, si ha una sorta di otturamento del tubo (plugging), con la

sola perdita della sua capacità di scambio termico. In conclusione, i

meccanismi che possono portare all’effettiva rottura di un tubo non

sono facilmente individuabili, anche se è ragionevole ipotizzare che

la loro probabilità di manifestarsi sia sostanzialmente inferiore a quella dei GV convenzionali. La rottura potrebbe avvenire a seguito del

collasso del tubo per instabilità (buckling) o per effetto della propagazione di una cricca da tensocorrosione (Idscc).

Sembra tuttavia ragionevole assumere che ogni possibile rottura di tipo meccanico non dovrebbe propagarsi ai tubi vicini (a differenza

dei GV convenzionali) e non dovrebbe comportare un significativo

travaso di fluido primario nel secondario: infatti, gli sforzi di compresTABELLA 2 - Confronto tra GV con tubi a U e a elica

Tensione assiale massima

Frazione del tubo in tensione

a causa degli sforzi assiali

Tensione tangenziale massima

Frazione del tubo in tensione

a causa degli sforzi tangenziali

98

GV a U

GV a Elica

97.7 MPa

57,6 MPa

64,4%

128,1 MPa

33,6%

35,3 MPa

89,4%

19,4%

[6] A.A. Zukauskas e R. Ulinskas, Heat Transfer in Tube Banks in

Crossflow,: Hemisphere/Springler-Verlag, Washington - Berlin, 1988.

[7] G. Xiaofeng e T.B. Martonen, Simulation of Flow in curved Tubes, Aerosol Science and Technology, vol. 26, pag. 485-504, 1997.

[8] H. Ito, Friction factors of turbulent flow in curved pipes, Asme

Journal of Basic Engineering, pag. 123-124, 1959.

[9] R.T. Lahey, F.J. Moody, The Thermal-Hydraulics of a Boiling

Water Nuclear Reactor, American Nuclear Society, 1977.

[10] C. Maffezzoni, Dinamica dei generatori di vapore, Masson, 1989

[11] S.J. Green e G. Hetstroni, Pwr Steam Generators, Int. J. Multiphase Flow, vol.21, pag. 1-97, 1995.

[12] Epri Steam Generator Progress Report, Revision 13, Electric

Power Research Institute, Palo Alto, CA, May 1998.

[13] D.R. Diercks, W.J. Schack e J. Muscara, Overview of Steam

Generator Tube Degradation and Integrity Issues, Nuclear Eng. and

Design, vol. 194, pag. 19-30, 1999.

[14] R.E. Gold, D.L. Harrod, R.G. Aspden e A.J. Baum, Alloy 690

for Steam Generator Tubing Applications, Background Report, Westinghouse Electric Corporation, Pittsburgh, PA, 1990.

[15] F. Ammann e U. Hollwedel, Steam Generator Desludging, Nuclear Eng. Int., August 2001.

[16] Asme Boiler & Pressure Vessel Code, The American Society of

Mechanical Engineers, New York, 1998.

■

La Termotecnica • Giugno 2005