Cap I - Temperatura Termodinamica

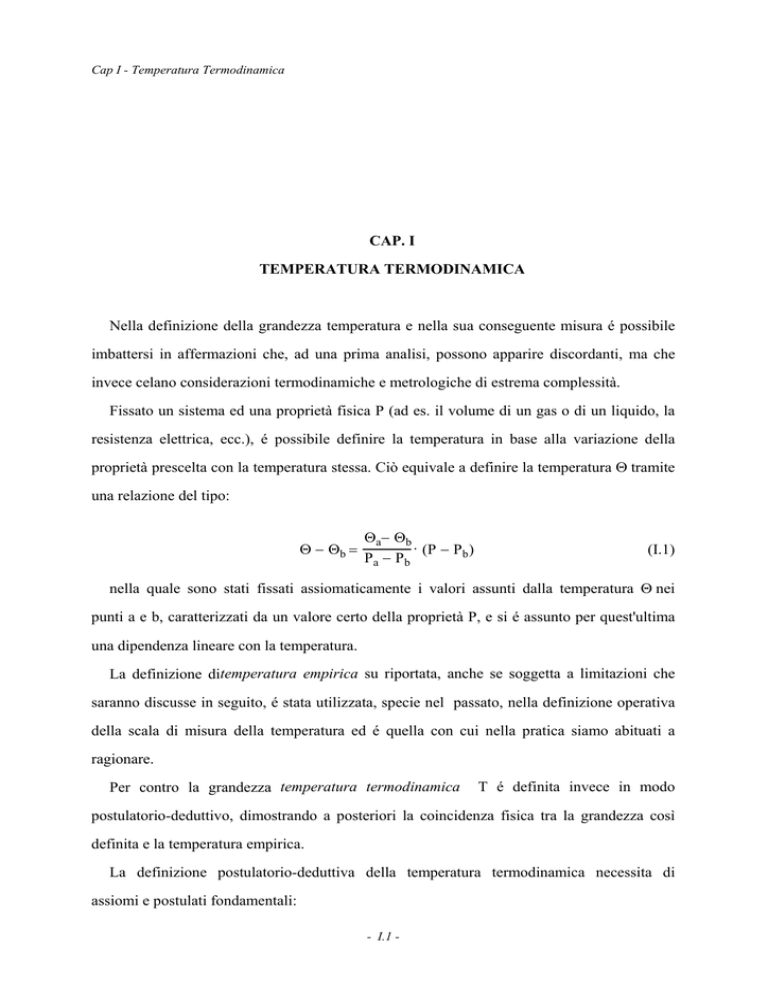

CAP. I

TEMPERATURA TERMODINAMICA

Nella definizione della grandezza temperatura e nella sua conseguente misura é possibile

imbattersi in affermazioni che, ad una prima analisi, possono apparire discordanti, ma che

invece celano considerazioni termodinamiche e metrologiche di estrema complessità.

Fissato un sistema ed una proprietà fisica P (ad es. il volume di un gas o di un liquido, la

resistenza elettrica, ecc.), é possibile definire la temperatura in base alla variazione della

proprietà prescelta con la temperatura stessa. Ciò equivale a definire la temperatura Θ tramite

una relazione del tipo:

Θ − Θb =

Θ a− Θ b

. (P − P )

b

Pa − Pb

(I.1)

nella quale sono stati fissati assiomaticamente i valori assunti dalla temperatura Θ nei

punti a e b, caratterizzati da un valore certo della proprietà P, e si é assunto per quest'ultima

una dipendenza lineare con la temperatura.

La definizione ditemperatura empirica su riportata, anche se soggetta a limitazioni che

saranno discusse in seguito, é stata utilizzata, specie nel passato, nella definizione operativa

della scala di misura della temperatura ed é quella con cui nella pratica siamo abituati a

ragionare.

Per contro la grandezza temperatura termodinamica

T é definita invece in modo

postulatorio-deduttivo, dimostrando a posteriori la coincidenza fisica tra la grandezza così

definita e la temperatura empirica.

La definizione postulatorio-deduttiva della temperatura termodinamica necessita di

assiomi e postulati fondamentali:

- I.1 -

Cap I - Temperatura Termodinamica

- Legge zero della termodinamica

"Due corpi si dicono alla stessa temperatura se sono in equilibrio termico tra loro".

L'equilibrio termico é definito come lo stato al quale tendono sistemi termodinamici separati

da pareti diatermane; pertanto se due corpi sono in equilibrio termico con un terzo, essi sono

a loro volta in equilibrio termico tra loro.

E' possibile quindi associare all'insieme delle temperature, un insieme numerico cardinale.

- Postulati dell'equilibrio termodinamico

In un sistema semplice monocomponente all'equilibrio termodinamico sono definibili le

funzioni continue, derivabili e monotone energia interna U ed entropia S rispettivamente

funzioni della massa M e del volume V e reciprocamente l'una dell'altra:

U=U(S,V,M)

S=S(U,V,M)

(I.2)

La temperatura termodinamica T viene definita, come la funzione derivata dell'energia

interna rispetto all'entropia (a volume costante):

ŽU ⎞

T = ⎛⎝

ŽS ⎠ V,m

= cost

(I.3)

Da tali postulati é facile ricavare:

- la proprietà di monotonia della funzione entropia con l'energia interna (e cioè

(∂s/∂u)v>0)) implica che la temperatura termodinamica T é una grandezza sempre

positiva (che assume per il postulato di Nernst valore zero quando l'entropia S é uguale

a zero);

- poiché, in un sistema isolato alla rimozione dei vincoli interni, l'entropia si

massimizza compatibilmente ai vincoli non rimossi, all'equilibrio la temperatura

termodinamica T del sistema é uniforme ed il calore fluisce spontaneamente da sorgenti

a temperatura più elevate a sorgenti a temperature più basse.

Esiste cioè per la temperatura una relazione d'ordine.

- I.2 -

Cap I - Temperatura Termodinamica

- il legame esistente tra la temperatura termodinamica e l'energia interna é (∂T/∂u)v>0,

e cioé in una trasformazione a volume costante ad una somministrazione di energia in

modo calore corrisponde sempre un innalzamento della temperatura termodinamica.

La temperatura termodinamica definita come sopra (I.3) non ha significato dal punto di

vista pratico in quanto, pur essendo in accordo con l'esperienza, non presenta alcuna relazione

con grandezze direttamente misurabili, come accade invece per la relazione (I.1).

Analoghe considerazioni possono essere effettuate sui metodi utilizzati nella

termodinamica classica per introdurre la temperatura termodinamica:

Definizione sviluppata da Caratheodory

"La temperatura termodinamica viene definita come il divisore integrante del differenziale

non esatto del calore reversibile δQrev":

δQrev

= dS

T

(I.4)

Tale definizione può essere facilmente ricavata dalla (I.3) per mezzo della prima legge, ed

é quindi ad essa perfettamente equivalente senza fornire ulteriori elementi sulla misurabilità.

Definizione sviluppata da Lord Kelvin

In un ciclo termodinamico reversibile (ciclo di Carnot), operante tra due SET (Serbatoio di

Energia Termica) a diverse temperature T e To; é possibile dimostrare che vale la relazione:

T

Q

=⏐ ⏐

To

Qo

(I.5)

dove Q e Qo sono le energie scambiate dal sistema (in modo calore) rispettivamente con i

SET a temperatura T eTo.

La relazione (I.5) presenta il pregio rispetto alla (I.3) di legare la temperatura

termodinamica a grandezze teoricamente misurabili (Q e Qo ) e di risultare come la (I.3) e la

(I.4) indipendente dalla particolare sostanza costituente il sistema.

- I.3 -

Cap I - Temperatura Termodinamica

Tali pregi, che non sono attribuibili alla relazione (I.1) sono però solo apparenti in quanto

la (I.5) non può essere applicata a processi reali che sono inevitabilmente irreversibili.

Si noti infine che le relazioni (I.3), (I.4) e (I.5), comunque non definiscono univocamente

la temperatura, ma in esse sussiste un'arbitrarietà rispetto ad una costante di integrazione. E'

necessario quindi definire il valore associato ad un punto fisso (punto fisso fondamentale ),

storicamente scelto corrispondente al punto triplo dell'acqua, a cui é attribuito il valore

arbitrario To pari a 273,16 K, esatto per definizione.

In definitiva le definizioni (I.3), (I.4) e (I.5) sono utili solo per rappresentare la grandezza

sempre positiva e ordinabile, temperatura termodinamica, ma non forniscono alcuna

possibilità di misura.

Particolari realizzazioni della temperatura termodinamica possono invece essere ottenute

associando, alla definizione di temperatura termodinamica, alcune leggi particolari della

fisica. Queste realizzazioni pur essendo ancora strettamente connesse al concetto di

temperatura termodinamica, sono inevitabilmente legate a generi di sostanze (gas, sostanze

paramagnetiche, etc.), pur non essendo relative alla particolare sostanza utilizzata come nel

caso della temperatura empirica.

E' possibile cioè costruire degli strumenti che consentono di realizzare e quindi misurare la

temperatura termodinamica (tabella I.1).

Si riporta in seguito una breve trattazione del principio di funzionamento dei suddetti

strumenti, ad eccezione dei termometri a radiazione, che saranno ampliamente trattati nel

seguito.

Tabella I.1 - Termometri termodinamici

LEGGE FISICA

MODELLO

TIPO DI TERMOMETRO

legge di Boyle-Mariotte gas ideale

termometro a gas

legge di Laplace

gas ideale

termometro acustico

legge di Curie-Weiss

paramagnete ideale

termometro magnetico

legge di Stefan-Boltzman corpo nero

termometro a radiazione totale

legge di Planck

corpo nero

termometro a radiazione spettral

legge di Nyquist

conduttore ideale

termometro a rumore

- I.4 -

Cap I - Temperatura Termodinamica

Termometro a gas

Nella misura della temperatura termodinamica il termometro a gas assume una particolare

importanza sia per l'ampio campo di misura, che per la elevata precisione. Esso é inoltre dal

punto di vista storico lo strumento principe nella realizzazione della temperatura

termodinamica. Il termometro, come noto, si basa sulla legge dei gas ideali, che applicata ad

una trasformazione a volume costante da:

T

p

=

To po

(I.6)

T

V

=

To Vo

(I.7)

o in una trasformazione a pressione costante:

Dalle relazioni (I.6) e (I.7) risulta evidente che, in base ad una misura di pressione o di

volume é possibile realizzare la misura della temperatura termodinamica. Uno schema di

massima del termometro a gas a volume costante é mostrato in figura I.1.

Fig.I.1 - Termometro a gas a volume costante

- I.5 -

Cap I - Temperatura Termodinamica

Il gas contenuto nel bulbo B é messo in comunicazione con una colonna di mercurio M

mediante un tubo capillare, con il quale é possibile misurare la pressione del gas stesso. La

costanza del volume viene garantita dalla regolazione dell'altezza del recipiente R.

La semplicità dello schema nasconde la effettiva complessità costruttiva e funzionale di

tali termometri, realizzati solo in poche unità in alcuni centri di metrologia primaria. Nella

misura di temperatura con tali termometri occorre infatti tener conto di numerosi effetti

secondari quali ad esempio la dilatazione del bulbo e del capillare con la temperatura, la

diffusione del gas attraverso le pareti, i gradienti di temperatura, la presenza di uno spazio

morto, ecc.. Bisogna inoltre evidenziare che il modello di gas ideale descrive il

comportamento del gas solo in determinate condizioni termodinamiche, mentre in generale

può assumersi valida l'equazione di stato del viriale:

⎛

⎞

pV

n

n2

⎜

= ⎜ 1 + B + C 2 + ... ⎟⎟

nRT ⎝

V

⎠

V

(I.8)

con B, C, .. funzioni solo della temperatura. Ne consegue che:

pV ⎞

T = lim ⎛⎝

⎠

n →0 Rn

(I.9)

o equivalentemente che:

T

pV ⎞

= lim ⎛⎝

To n →0 po Vo ⎠

(I.10)

Per misurare la temperatura termodinamica sulla base di tali relazioni é possibile utilizzare

due diversi metodi:

a) il metodo delle isoterme (anche detto di Berthelot);

b) il metodo a volume costante ( anche detto di Goff).

- I.6 -

Cap I - Temperatura Termodinamica

Nel primo metodo, utilizzando un termometro a volume costante, o a pressione costante, si

effettuano una serie di misurazioni della pressione e del volume a pressioni sempre più basse

e a temperatura costante, svuotando gradualmente il bulbo. In tal modo é possibile costruire

un diagramma pv-p (figura I.2a) costituito da diverse isoterme ed estrapolare da esso

mediante una semplice costruzione geometrica il prodotto (pv)o per p che tende a zero.

Pertanto per un termometro a volume costante si ha:

T

OD ⎞

(pv)o

⎛

= lim

=

To p →0 ⎝ OB ⎠ v =cost (p v )o

o o

(I.11)

dove i segmenti OD e OB sono le intercette della retta a volume costante v=k1 con le

isoterme T e To.

Invece per un termometro a pressione costante si ha:

o

T

AC ⎞

(pv)

= lim ⎛⎝

=

⎠

To p→0 AB p=cost (p v )o

o o

(I.12)

dove i segmenti AC e AB sono le intercette della retta a pressione costante p=k2 con le

isoterme T e To.

(pv) 02

C

(pv) 01

T2

B

p = k2

v = k1

0

A

p

Gas A

Gas B

(pv) 02

pv

(pv) 01

Fig.I.2 -

(a)

T1

pv

0

D

gas ideale T2

Gas A

gas ideale T1

Gas B

pd

pc

p

pb

(b)

pa

Metodi sperimentali per la determinazione della temperatura assoluta:

a) metodo di Berthelot; b) metodo di Goff

- I.7 -

Cap I - Temperatura Termodinamica

Con il metodo a volume costante é possibile evitare la misura del volume riducendo

progressivamente la pressione in un bagno termostatato. Estrapolando ancora il prodotto

(pv)o per p che tende a zero, analogamente al metodo di Berthelot, é possibile determinare la

temperatura termodinamica (fig. I.2b).

I gas più utilizzati in tali termometri sono l'elio e l'idrogeno che consentono di realizzare

temperature comprese tra circa 2 K e 1400 K. Per la sua precisione il termometro a gas viene

normalmente utilizzato, come specificato in seguito, per la determinazione dei valori della

temperatura dei punti fissi della Scala Internazionale.

Termometro acustico

La termometria acustica si fonda anch'essa sul modello di gas ideale e in particolare sfrutta

la relazione funzionale che lega la velocità di propagazione del suono in un gas perfetto alla

sua temperatura:

v=

kRT

M

(I.13)

dove v é la velocità del suono, k il rapporto tra i calori specifici a pressione e volume

costante cp/cv ed M il peso molecolare del gas. Anche in tal caso, essendo la (I.13) derivata

dalla legge dei gas ideali, é necessario a rigore tener conto dei coefficienti del viriale. Tale

tecnica appare comunque molto interessante in quanto, essendo la velocità del suono una

proprietà intensiva, vengono eliminati le incertezze connesse alla variazione dei parametri

estensivi quali la variazione della massa dovuta ai fenomeni di assorbimento e la variazione

di volume dovuta allo spazio morto. La misura avviene in una cavità in cui viene instaurato

un treno di onde stazionarie in campo sonoro o ultrasonoro. Mediante la variazione della

lunghezza caratteristica della cavità pari ad un numero intero di lunghezze d'onda é possibile

ottenere una misura della velocità del suono. L'apparecchio che realizza tali condizioni é per

l'appunto l'interferometro acustico.

- I.8 -

Cap I - Temperatura Termodinamica

Termometro magnetico

La termometria a gas ha il suo principale limite alle bassissime temperature, dove le forze

di interazione molecolari sono rilevanti e rendono le funzioni di stato notevolmente

complesse rispetto a quelle del modello di gas ideale. La termometria magnetica consente di

effettuare misure anche per temperature dell'ordine del decimo di kelvin. La tecnica

termometrica classica é quella a suscettività magnetica che si basa sulle proprietà dei sali

paramagnetici che seguono la legge di Curie-Weiss:

x =

C

T

(I.14)

dove x é la suscettività magnetica e C é la costante di Curie del sale impiegato. La misura

viene realizzata mediante un ponte di misura a mutua induttanza

e sali paramagnetici

prossimi al comportamento ideale.

Termometro a rumore

Un'ulteriore tecnica di misura della temperatura termodinamica é basata sul legame

funzionale esistente tra il rumore elettrico ai capi di un conduttore e la temperatura

termodinamica. Tale relazione dimostrabile sulla base delle leggi della termodinamica

statistica é nota col nome di legge di Nyquist:

V2eff = 4 k. T. R. ∆f

(I.15)

dove k é la costante di Boltzmann, R la costante universale dei gas, ∆f l'ampiezza della

banda di frequenza entro cui si misura il valore efficace della tensione Veff.

La termometria a rumore, nonostante le buone potenzialità specie a temperature elevate,

presenta numerosi problemi pratici legati alla presenza di altri tipi di rumore inevitabilmente

generati dalle apparecchiature elettroniche ed alla probabile presenza di capacità elettriche

parassite.

- I.9 -

Cap II - Scale di Temperatura

CAP.II

SCALE DI TEMPERATURA

La temperatura é una delle sette grandezze fondamentali del Sistema Internazionale, ma a

differenza delle altre la definizione della scala di misura é un compromesso tra il desiderio

teorico di definire una scala assoluta e la necessità pratica di disporre di una scala affidabile e

riproducibile .

Per lungo tempo infatti la misura della grandezza temperatura é stata realizzata per mezzo

degli effetti indotti da una sua variazione quali,ad esempio, la variazione di volume, la

variazione della resistenza elettrica di una particolare sostanza usata come base del sensore.

Una scala di temperatura definita su queste basi risulta inevitabilmente non univoca, in

quanto strettamente dipendente dalla sostanza prescelta e dal tipo di strumento di misura. Il

vantaggio di avere una scala facilmente riproducibile é pertanto inficiato dalla circostanza di

non avere in questo modo una scala assoluta.

Si consideri ad esempio uno strumento basato sulla dilatazione termica di una particolare

sostanza. Una volta fissati i punti estremi della scala di misura (ad esempio 0˚C e 100˚C

rispettivamente per il punto di solidificazione ed ebollizione dell'acqua) ed assumendo noto e

lineare il comportamento della sostanza termometrica si è, in modo univoco, fissata una scala

particolare. E' facile comprendere che la scala così definita é funzione della sostanza assunta

come campione. E' possibile, infatti, dimostrare sperimentalmente che la legge di dilatazione

ha andamento diverso sostanza per sostanza (uno strumento basato sulla dilatazione lineare

del rame misurerebbe 50˚C quando lo stesso costruito utilizzando tungsteno ne misurerebbe

54˚C). La ragione di ciò è evidentemente l'arbitraria assunzione di dilatazione lineare del

materiale termometrico. Tale arbitrarietà é anche riscontrabile nella scelta della proprieta'

- II.1 -

Cap II - Scale di Temperatura

termometrica (nell'esempio descritto la dilatazione dei corpi) e dei punti fissi (gli estremi

della scala 0˚C e 100˚C) oltre che nella scelta della sostanza.. Per esprimere in modo colorito

tale situazione é come se la scala di temperatura avesse un campione paragonabile ad un

elastico nelle misure di lunghezza.

Una scala ideale dovrebbe di converso essere assoluta, proprietà quest'ultima certamente

non soddisfatta da leggi fenomenologiche, ma caratteristica delle leggi universali . E'

possibile infatti definire una temperatura termodinamica o assoluta (indipendente dalla

sostanza termometrica) utilizzando le leggi generali della termodinamica . Tale definizione

però, anche se è estremamente rispondente dal punto di vista logico, risulta del tutto

inadeguata sul piano metrologico in quanto la realizzazione di un campione basato su tale

definizione (ad esempio Macchina di Carnot) risulta improponibile.

La scala termodinamica è però riproducibile tramite relazioni termodinamiche(quali quelle

riportate nel capitolo precedente) che consentono una soddisfacente realizzazione (ad

esempio termometro a gas) della scala stessa, pur se limitata, vista la relativa complessità

delle apparecchiature, a pochissimi laboratori metrologici . Per tali motivi fin dal 1927 è

stata affiancata alla definizione di temperatura termodinamica (e quindi del kelvin come

unità di misura), una scala pratica di misura (IPTS), parallela alla prima e costruita sulla base

di campioni pratici riproducibili con grande esattezza, ma non assoluti quali : il termometro a

resistenza di platino, la termocoppia platino/platino rodio ed il pirometro ottico , ciascuno in

ben determinati campi di misura e con specifiche caratteristiche realizzative definite dalla

IPTS.

La coincidenza numerica tra le due scale é assicurata dai continui aggiustamenti adottati in

ambito internazionale: man mano che vengono messe a punto tecniche più sofisticate di

misura della temperatura termodinamica

per i valori dei

punti fissi e dei polinomi

interpolatori; e con il miglioramento delle tecnologie produttive per i campioni pratici.

Lo scostamento tra le due scale é quindi minimo; esso é stato infatti stimato,prima del

recente allineamento avvenuto con lintroduzione della

ITS'90, dell'ordine di 10-6 K a

temperature prossime a quella ambiente e nullo in prossimità del punto triplo dell'acqua

(esatto per definizione). Mentre per temperature superiori ai 1000 ˚C è dell'ordine del kelvin.

- II.2 -

Cap II - Scale di Temperatura

2.1 Scale empiriche

Pur essendo la misura della temperatura indispensabile in molte attività tecniche, la

comparsa dei primi strumenti di misura, nonché la definizione delle prime scale empiriche

risalgono solo al tardo rinascimento. Probabilmente ciò é conseguenza, sia del fatto che la

grandezza temperatura non aveva una grossa influenza sulle misure connesse alle attività di

scambio commerciale come quelle di peso, lunghezza o volume, sia alla natura intensiva

della temperatura che ne rendeva complessa la misura senza una definizione della scala ed

una connessa teoria scientifica.

E' Galileo Galilei lo studioso al quale si attribuisce il merito di aver realizzato il primo

termometro. Il Barotermoscopio era però notevolmente influenzato dalle variazioni della

pressione ambiente (solo successivamente valutate da Torricelli!) e non è ancora chiara la

scala graduata adottata. Prima di Galileo, la valutazione della temperatura avveniva

esclusivamente sulla base delle percezioni sensoriali associate alla temperatura di un corpo.

La percezione tattile di caldo o di freddo consentiva infatti la valutazione di temperature,

prossime alla temperatura ambiente, relativamente alla temperatura corporea (Galeno II

secolo d.c.). Inoltre l'emissione di energia luminosa ad elevate temperature era già

sicuramente nota ai greci e la lavorazione dei metalli o del vetro avveniva, prima ancora che

esistesse uno strumento di misura della temperatura.

E' sulla scorta delle idee di Galileo che i termoscopi trovano grande successo negli studi

dell' Accademia del Cimento voluta da Ferdinando II dei Medici. Qui essi furono

brillantemente modificati sigillando lo strumento (rendendolo così insensibile alla pressione

barometrica) e sostituendo la sostanza termometrica, e cioè l'aria, con l'alcool di vino dando

luogo ai cosidetti "termometri infingardi" in cui sfere di materiale diverso "affondano" al

variare della temperatura. Nell'Accademia vennero, ancora per la prima volta, effettuati studi

sulla transizione di fase e sui fenomeni di dilatazione dei liquidi e solidi. La definizione di

una scala era però ancora lontana, e perciò tali strumenti più che misurare la temperatura

ambiente erano in grado di apprezzare le variazioni di questa.

- II.3 -

Cap II - Scale di Temperatura

Sembra che la proposta di definire una scala termometrica basata su due punti fissi e

riproducibili possa essere fatta risalire alla scuola padovana di Galileo, e cioé al matematico

Carlo Renaldini, ed al professore napoletano Sebastiano Bartolo che per primi intuirono la

isotermia e riproducibilità dei passagi di fase dell'acqua . Tali contributi non furono però

purtroppo apprezzati e vennero presto dimenticati.

L'idea dei punti fissi per definire la scala venne poi ripresa da Newton che scelse come

punto inferiore quello di fusione del ghiaccio e come punto superiore quello della

"temperatura del sangue di un cittadino inglese in buona salute" (probabilmente per rendersi

indipendente dall'influenza della pressione barometrica sulla temperatura di ebollizione

dell'acqua). I due fenomeni isotermi prescelti davano luogo a scale più o meno fitte che, visti

gli usi del tempo, erano calcolate su base duodecimale (0-12, 0-48, 0-96)

Agli inizi del '700 Daniel Gabriel Fahrenheit , abile artigiano nonché costruttore di

strumenti ad Amsterdam, finalmente costruiva il suo primo termometro a mercurio, la cui

taratura era basata su punti fissi. Dapprima la scala era basata sul punto di fusione del

ghiaccio, posto pari a 32 gradi, e sul valore della temperatura media corporea dell'uomo,

posta pari a 96. Successivamente, con l'intento di ampliare l'applicabilità dei suoi termometri,

Fahrenheit adotto come punto isotermo superiore il punto di ebollizione dell'acqua posto pari

a 212 gradi e come punto inferiore il più basso valore ottenibile dalla solidificazione di una

miscela di acqua e sali di ammonio posto 0 nella sua scala. Quest'ultima scelta era legata

all'interesse di misurare le basse temperature ambientali tipiche dei paesi nordici che erano il

mercato dei suoi strumenti.

Nel 1742 Anders Celsius, professore ad Uppsala, propose una scala con lo zero nel punto

di fusione del ghiaccio e 100 in quello di ebollizione dell'acqua (in una prima versione

sembra che la scala proposta aveva i valori invertiti: 100 per il ghiaccio e 0 per l'ebollizione!).

Solo in seguito fu chiaro che né due, né tre, né infiniti punti fissi bastavano alla definizione

univoca di una scala se non si assumeva uno strumento ed una procedura di interpolazione di

riferimento.

Da quanto esposto si evince che per la temperatura non é possibile riferirsi semplicemente

ad un campione materiale al pari di tutte le

- II.4 -

grandezze estensive come la massa o la

Cap II - Scale di Temperatura

lunghezza, ma é necessario ricorrere ad una operazione più complessa che consiste nella

definizione di una scala dotata dei requisiti indispensabili agli scopi pratici di misura.

Tali requisiti possono essere così sintetizzati:

- la scelta di una sostanza e di una proprieta' termometrica . Ad esempio il mercurio e la

sua dilatazione termica;

- la definizione della legge fenomenologica atta a descrivere il fenomeno termometrico

scelto e cioè una relazione termometrica tra temperatura e proprieta' termometrica. Ad

esempio la dilatazione del mercurio può essere considerata come una funzione lineare della

temperatura; in tal caso la relazione termometrica cercata é ∆L = α Lo ∆T;

- la scelta dei punti fissi, cioè l'attribuzione di

valori determinati di temperatura a

particolari stati termici scelti in base alla loro riproducibilità. Ad esempio il valore 0 per la

temperatura di solidificazione dell'acqua e 100 per la temperatura di ebollizione.

Evidentemente il numero minimo dei punti fissi necessari alla definizione della scala,

nell'intervallo in cui si é assunta valida la relazione termometrica, dipende dal tipo di

relazione adottata. Nel caso di una relazione lineare, come quella della dilatazione termica del

mercurio prima vista, é necessario fissare almeno due punti fissi; per una relazione

polinomiale di grado n almeno n+1 punti.

2.2 Scala Internazionale di temperatura

La necessità di un campione pratico riproducibile con grande esattezza fu sentita già

dall'inizio del XX secolo, ma occorre attendere la VII Conferenza Internazionale di Pesi e

Misure del 1927 perché venga promulgata per la prima volta una scala pratica di temperatura.

Lo scopo dichiarato di tale scala era quello di ricalcare la scala termodinamica realizzabile

con un termometro a gas, ma con un metodo semplice e riproducibile.

La scala ITS-27 era basata inizialmente su 6 punti fissi (tab.II.1), scelti ovviamente per

questioni di riproducibilita' negli stati di passaggio di fase di sostanze pure, misurati mediante

termometri termodinamici. La scala era sostanzialmente suddivisa in quattro intervalli in

ciascuno dei quali era fissato uno strumento campione ed una relazione termometrica di

interpolazione (tab.II.2).

- II.5 -

Cap II - Scale di Temperatura

Nel primo intervallo -190÷0˚C lo strumento campione (una termoresistenza al platino di

elevata purezza R100/R0>1,390) veniva tarata sulla base della resistenza misurata nei punti

fissi mediante la relazione detta di Callendar-VanDusen:

3

t

⎛ Rt −R0 ⎞ .

⎞ ⎛ t ⎞ + β . ⎛ t −1⎞ ⎛ t ⎞

⎟ 100 + δ. ⎛⎝

t = ⎜⎝

−1

⎝ 100 ⎠ ⎝ 100 ⎠

R100 −R0 ⎠

100 ⎠ ⎝ 100 ⎠

(II.1)

dove i valori delle costanti R0, R100, δ e β vengono determinati sulla base dei punti fissi

predefiniti (p.f.H2O, p.e.H2O, p.f.S e p.e.O2).

Nel secondo intervallo 0÷660˚C erano definiti ancora con la termoresistenza al platino, ma

la relazione interpolante era di tipo parabolica:

t

t ⎞

⎛ Rt −R0 ⎞ .

⎟ 100 + δ. ⎛⎝

t=⎜

−1⎞⎠ ⎛⎝

⎝ R100 −R0 ⎠

100

100 ⎠

(II.2)

con le costanti determinate mediante le temperature dei punti fissi (p.f.H2O, p.e. H2O e

p.f.S)

Nel terzo intervallo 660÷1063˚C la temperatura era definita sulla base della forza

elettromotrice misurata ai capi di una termocoppia Pt-PtRh10%; la relazione termometrica

prescelta era ancora di tipo parabolica:

E = a + b. t + c. t2

(II.3)

con le costanti a,b,c definite dalla temperatura di solidificazione dell'antimonio (misurata

con il termometro a resistenza al platino) e dai punti fissi dell'argento e dell'oro.

Nell'ultimo intervallo, e cioè per temperature maggiori di 1063˚C, la temperatura era

definita tramite il pirometro ottico standard in base al quale é possibile confrontare la

temperatura incognita di un corpo nero con la temperatura di un corpo nero mantenuto alla

temperatura di fusione dell'oro. Sulla base della legge di Wien é possibile quindi scrivere la

relazione:

- II.6 -

Cap II - Scale di Temperatura

Jt

J Au

C2

⎤

⎡

exp⎢ .

⎥

λ

(t

+

273,16)

Au

⎦

⎣

=

C

⎤

⎡

2

exp⎢⎢

⎥⎥

.

⎣ λ (t + 273,16) ⎦

(II.4)

dove la costante C2 é una costante universale fissata nel '27 pari a 0,01432.

Tab.II.1 Confronto tra i punti fissi nella scala internazionale di temperatura

Punti fissi

ITS-27 [°C] ITS-48 [°C] IPTS-48

IPTS-68 ITS-90 [°C]

[°C]

[°C]

-259,34

-259,3467

p.t. idrogeno

-256,108

-256,15

l.v. idrogeno

-252,87

-252,85

p.e. idrogeno

-248,5939

p.t. neon

-246,048

p.e. neon

-218,789

-218,7916

p.t. ossigeno

-189,3442

p.t. argon

-182,97

-182,970

-182,97

-182,962

p.e. ossigeno

- 38,8344

p.t. mercurio

0,000

0

p.s. acqua

0,01

0,01

0,01

p.t. acqua

100,000

100

100

100

p.e. acqua

29,7646

p.f. gallio

156,5985

p.s. indio

231,928

p.s. stagno

419,58

419,527

p.s. zinco

444,60

444,600

444,6

p.e. zolfo

660,323

p.s. alluminio

960,5

960,8

960,8

961,93

961,78

p.s. argento

1063,0

1063,0

1063

1063,43

1064,18

p.s. oro

1084,62

p.s. rame

alcuni punti fissi secondari

231,9

231,91

231,9681

p.s. stagno

327,3

327,3

327,502

p.s. piombo

419,5

419,505

p.s. zinco

444,674

p.s. zolfo

630,5

630,5

630,74

p.s.antimonio

660,1

660,1

660,37

p.s.alluminio

p.t. = punto triplo; l.v.= equilibrio liquido- vapore (p= 333606 Pa)

p.e.*= punto di eboillizione; p.f.*= punto di fusione; p.f.*= punto di solidificazione;

* (p=101325 Pa)

Nel 1948 la scala di temperatura subiva numerose modifiche che davano luogo ad una

seconda scala definita ITS-48. I cambiamenti riguardavano essenzialmente l'eliminazione

- II.7 -

Cap II - Scale di Temperatura

delle estrapolazioni delle relazioni termometriche al di là dei punti fissi dell'ossigeno da un

lato, e dell'antimonio dall'altro. Inoltre si evidenziò la maggiore ripetibilità del punto triplo

dell'acqua rispetto a quello di solidificazione; altri punti fissi furono leggermente ritoccati e

furono introdotti dei punti fissi secondari che, seppure meno ripetibili dei primi, rivestono

tuttora una notevole importanza perché di più facile realizzazione e meno costosi (vedi

tabb.II.1 e II.2). Inoltre, la relazione di Wien valida solo in determinate ipotesi, veniva

sostituita con la legge di Plank:

C1 . λ 5

Jn,λ=

⎛ C2 ⎞

exp⎝

−1

λ T⎠

(II.5)

con C1 e C2 costanti universali di Planck.

Infine vennero ridefinite alcune caratteristiche degli elementi campione quali la costante

resistiva α dei termometri a resistenza vincolata a valori più elevati di 1,3910 e per l'elemento

sensibile Pt-PtRh10% i seguenti vincoli sulla f.e.m.:

EAu = 10310 ±30 µV

EAu-EAg = 1185+0,158[EAu-10310] ±3 µV

EAg-ESb = 4776+0,631[EAu-10310] ±5 µV

Nel 1960 l'XI Congresso Internazionale dei Pesi e Misure apportava altre sei modifiche

alla scala empirica ridefinendola IPTS-48. L'aggettivo pratica fu' aggiunto a sottolineare il

fatto che ogni laboratorio, sotto le specifiche individuate nella scala, poteva realizzarla

indipendentemente. Il 48 fu invece congelato a causa del fatto che i punti fissi rimasero

pressappoco invariati. Un passo fondamentale fu invece la sostituzione tra i sei punti fissi del

punto di solidificazione dell'acqua con il punto triplo; fatto singolare in quanto proprio su tale

punto era definita la scala termodinamica. A ciò si aggiunse la ridefinizione di alcune

proprietà della termocoppia campione quali:

R100/R0=1,3920

- II.8 -

Cap II - Scale di Temperatura

EAu = 10300 ±30 µV

EAu-EAg = 1183+0,158[EAu-10300] ±4 µV

EAg-ESb = 4776+0,63[EAu-10300] ±8 µV

In tale sede si riconobbe inoltre l'evidente scostamento tra la scala pratica e la scala

termodinamica, ma il principio di evitare il più possibile cambiamenti nella scala lasciò

immutati i valori dei punti fissi.

- II.9 -

Cap II - Scale di Temperatura

Tab.II.2 Confronto tra strumenti e relazioni nella scala internazionale di temperatura

Intervallo

ITS-27 [°C] ITS-48 [°C] IPTS-48

IPTS-68 ITS-90 [°C]

di misura

[°C]

[°C]

0,65÷5,0 K

1° intervallo

strumento

campione

pvs=f(T)

relazione

interpolante

2° intervallo

(eq.II.8)

3,0÷24,6 K

strumento

campione

termometro

a gas interp.

relazione

interpolante

3° intervallo

-190÷0

-182,970÷0

-182,97÷0

-259,34÷0

(eq.II.9)

-259,34÷,01

strumento

campione

termoresist.

al platino

termoresist.

al platino

termoresist.

al platino

termoresist.

al platino

relazione

interpolante

4° intervallo

CallendarVanDusen

(4° grado)

0÷660

CallendarVanDusen

(4° grado)

0÷630,5

CallendarVanDusen

(4° grado)

0÷630,5

0÷630,74

strumento

campione

termoresist.

al platino

termoresist.

al platino

termoresist.

al platino

termoresist.

al platino

relazione

interpolante

Callendar

(2° grado)

Callendar

(2° grado)

Callendar

(2° grado)

strumento

campione

Callendar

0,01÷962°C

modificata

(2° grado)

termoresist.

660÷1063,0 630,5÷1063 630,5÷1063 630,74÷

al platino

1064,43

termocoppia termocoppia termocoppia termocoppia

Pt-PtRh10% Pt-PtRh10% Pt-PtRh10% Pt-PtRh10% tab.II.6

relazione

interpolante

6° intervallo

parabola

(2° grado)

oltre 1063,0

parabola

parabola

(2° grado)

(2° grado)

oltre 1063,0 oltre 1063

parabola

(2° grado)

da 1064,43

oltre 962

strumento

campione

pirometro

ottico

pirometro

ottico

pirometro

ottico

pirometro

ottico

pirometro

ottico

relazione

interpolante

legge

di Wien

legge

di Planck

legge

di Planck

legge

di Planck

legge

di Planck

5° intervallo

- II.10 -

(eq.II.6)

termoresist.

al platino

(a capsula)

tab.II.6

Cap II - Scale di Temperatura

Bisognerà attendere la XIII Conferenza, e cioé la IPTS-68, perché le due scale vengano

nuovamente riallineate sulla base dei nuovi risultati sperimentali delle misure di temperatura

termodinamica. I cambiamenti possono essere così riassunti:

a) tutti i punti fissi furono oggetto di aggiustamenti (tranne evidentemente il punto triplo

dell'acqua, esatto per definizione). Ad essi vengono inoltre aggiunti ulteriori punti fissi

necessari all'estensione della scala verso le basse temperature e al calcolo delle costanti nelle

relazioni termometriche interpolanti (divenute più complesse);

b) adozione del termometro a resistenza al platino (R100/R0>1,3925) in un più esteso

intervallo di temperatura (13,81÷903,89 K). L'aumentata ampiezza dell'intervallo di

definizione non consentiva però l'utilizzo di un'unica equazione interpolatrice, si rese pertanto

necessaria una suddivisione in 4 sottointervalli dell'intervallo 3 di tab.II.1. In tale campo la

relazione di Callendar-VanDusen fu cambiata come segue:

20

⎡

⎤

i⎥

⎢

T = ⎢ 273,15 +

Ai (ln Wref) ⎥

⎣

⎦

i=1

∑

(II.6

con le costanti Ai definite in tab.II.3 e le resistenze ridotte Wref=Wm-∆W calcolate in

ogni singolo sottointervallo a partire dalle relazioni riportate in tab. II.4. Si noti che la

resistenza ridotta W, introdotta per motivi di indipendenza dalle dimensioni e quindi dalla

resistenza di riferimento, é uguale al rapporto tra i valori della resistenza R e della resistenza

R(273,15 K) calcolata alla temperatura di 273,15 K.

Tab. II.3 Coefficienti Ai dell'equazione (II.6)

i

Ai

i

Ai

1

0,2508462096788033 E 03

11 0,7679763581708458 E 01

2

0,1350998699649997 E 03

12 0,2136894593828500 E 01

3

0,5278567590085172 E 02

13 0,4598433489280693 E 00

4

0,2767685488541052 E 02

14 0,7636146292316480 E-01

5

0,3910532053766837 E 02

15 0,9693286203731213 E-02

6

0,6556132305780693 E 02

16 0,9230691540070075 E-03

7

0,8080358685598667 E 02

17 0,6381165909526538 E-04

8

0,7052421182340520 E 02

18 0,3022932378746192 E-05

9

0,4478475896389657 E 02

19 0,8775513913037502 E-07

10 0,2125256535560578 E 02

20 0,1177026131254774 E-08

Tab. II.4 Equazioni di deviazione

Campo di validità Equazione interpolante

- II.11 -

Determinazione

costanti

Cap II - Scale di Temperatura

13,81÷ 20,28 K

∆W1 = A1 + B1 . T + C1 . T2 + D1 . T3

20,28 ÷ 54,361 K

∆W2 = A2 + B2 . T + C2 . T + D2 . T

54,361÷ 90,188 K

∆W3 = A3 + B3 . T + C3 . T2

90,188 ÷ 273,15 K

3

∆W4 = A4 . t + C4 . t . (t − 100)

2

3

p.t.H2, p.e.H2,

n.p.e.H2, d(∆W2)/dt

p.e.H2, p.e.Ne,

p.t.O2, d(∆W3)/dt

p.t.O2, p.e.O2,

d(∆W4)/dt

p.e.O2, p.e.H2O

Per l'intervallo 4, invece, la relazione di Callendar fu solo leggermente modificata

correggendo la temperatura t ', utilizzata nella relazione, come segue:

t = t' +∆t

(II.7)

con la correzione ∆t pari a:

t' ⎞ ⎛ t'

t'

t'

∆t = 0,045 ⎛⎝

− 1⎠⎞ ⎛⎝

− 1⎠⎞ ⎛⎝

− 1⎠⎞

⎝

⎠

100 100

419,58

630,74

c) ridefinizione di alcune proprietà della termocoppia campione quali:

R100/R0=1,3920

EAu = 10334 ±30 µV

EAu-EAg = 1186+0,17[EAu-10334] ±3 µV

EAg-ESb = 4782+0,63[EAu-10334] ±5 µV

2.3 La scala internazionale di temperatura ITS-90

L'attuale scala internazionale ITS-90, in vigore dal 1 gennaio 1990, apporta sostanziali

modifiche alla scala precedente sia in merito all'aggiornamento dei punti fissi, che agli

strumenti interpolanti. Infatti l'ITS-90 differisce dall'IPTS-68 per i seguenti punti:

- il campo di definizione della scala si estende a più basse temperature (0,65 K invece che

13,8 K);

- migliora ulteriormente l'accordo con la scala termodinamica attraverso la ridefinizione

dei punti fissi (Tab.II.1) e la ridefinizione delle relazioni interpolanti (Tab.II.6);

- migliora,rispetto alla precedente, aspetti di continuità tra relazioni e strumenti campioni e

riproducibilità di questi ultimi;

- II.12 -

Cap II - Scale di Temperatura

- introduce un nuovo concetto di flessibilità che consente di scegliere tra diversi campi

parzialmente sovrapposti o tra diversi sottocampi a seconda delle necessità di impiego (tutto

ciò mantenendo sostanzialmente equivalenti le definizioni) (Fig.II.1);

- introduce il termometro a gas tra gli strumenti di definizione della scala;

- eleva il limite superiore di definizione del termometro a resistenza al platino (da 630˚C a

circa 962˚C) eliminando la discontinuità esistente nella precedente scala a 630˚C;

- elimina la termocoppia Pt-10%Rh-Pt dagli strumenti di definizione della scala;

- porta il limite inferiore di definizione del termometro a radiazione ad un valore ancora

inferiore (il punto di solidificazione dell'argento anziché dell'oro) ed introduce allo stesso

tempo la possibilità di utilizzare come punto fisso uno qualsiasi tra i due su citati ed il punto

di solidificazione del rame.

La principale innovazione rispetto alle precedenti scale risiede probabilmente nel nuovo

principio con cui vengono trattati alcuni campi che si sovrappongono e nell'introduzione di

alcuni sottocampi ristretti, derivanti da campi di definizione eccessivamente estesi. I vantaggi

di tale innovazione risiedono fondamentalmente nell'adattare alle esigenze di una più vasta

utenza la definizione della scala. In tal modo é possibile riprodurre questa anche in un più

ristretto intervallo, più rispondente a quello di reale interesse e con evidenti vantaggi

economici e tecnologici. Infatti non risulta più necessario utilizzare termometri che

funzionino in campi di utilizzo eccessivamente estesi e riprodurre punti fissi al di fuori del

reale campo di interesse. Lo scotto che inevitabilmente bisogna pagare per tale flessibilità é la

conseguente la perdita di coerenza ed unicità rispetto ad una scala che non presenta

sovrapposizioni.

In seguito sono peraltro riportati i principali dettami della ITS-90:

a) intervallo 0,65 K÷ 5,0 K (Equazione temperatura - tensione di vapore He)

In tale intervallo la temperatura é definita sulla base della relazione tra temperatura e

tensione di vapore di 3He ed 4He:

- II.13 -

Cap II - Scale di Temperatura

termometro a gas

3H e

4 He II

0,65K

1,25K

pressione di

vapore He

0,65K

3K

4 He I

2, 18K

3K 3,2K

termometro a gas

5K

14K

5K

termometro a resistenza al platino

17K

20K

25K

54K

84K

234K

termometro a resistenza al platino

-39°C

(234K )

0°C

30°C

157°C

232°C

420°C

273,16K

termometro a radiazione

660°C

962°C

1064°C

1085°C

Fig.II.1 Rappresentazione schematica della ITS-90

⎡

T90 = ⎢⎢ A0 +

⎣

9

∑

i =1

⎤

ln p − B ⎞ i ⎥

Ai ⎛⎝

C ⎠⎥

⎦

(II.8)

con Ai, B e C definiti in tabella II.5

b) intervallo 3,0 K÷ 24,5561 K (termometro a gas)

In tale intervallo la temperatura é definita sulla base di un termometro a gas (3He o 4He) a

Tab.II.5 Valori delle costanti per l'equazione (II.8) della pressione di vapore dell'elio

3He

4He

4He

0,65K÷3,2K

1,25K÷2,1768K

2,1768K÷5,0K

A0

A1

A2

A3

A4

A5

A6

A7

A8

A9

B

C

1,053 447

0,980 106

0,676 380

0,372 692

0,151 656

-0,002 263

0,006 596

0,088 966

-0,004 770

-0,054 943

7,3

4,3

1,392 408

0,527 153

0,166 756

0,050 988

0,026 514

0,001 975

-0,017 976

0,005 409

0,013 259

0

5,6

2,9

- II.14 -

3,146 631

1,357 655

0,413 923

0,091 159

0,016 349

0,001 826

-0,004 325

-0,004 973

0

0

10,3

1,9

Cap II - Scale di Temperatura

volume costante calibrato su tre punti; il punto triplo del neon, il punto di ebollizione del

idrogeno e una temperatura compresa tra 3,0 e 5,0 k determinata mediante la relazione (II.7).

La relazione interpolante utilizzata deve tener in conto dei secondi coefficienti del viriale B3

e B4 (funzioni a loro volta della stessa temperatura), quando si considera una temperatura

inferiore a 4,2 K, in caso contrario essi potranno essere ritenuti unitari:

T90 =

a + b p + c p2

1+ Bx (T) . N/V

(II.9)

dove i coefficienti a,b e c sono ottenuti per mezzo di taratura nei tre punti su citati ed N/V

rappresenta la densità del gas contenuto nel termometro.

c) intervallo 13,8 K÷ 1234,93 K (termometro a resistenza al platino)

In tale intervallo la temperatura é definita per mezzo del termometro a resistenza al platino

tarato su determinati punti fissi definiti in Tab.II.1 ed esplicitati in Fig.II.1 per mezzo dei

polinomi interpolatori definiti in Tab.II.6. Si noti però che non esiste alcun termometro in

pratica che può essere utilizzato sull'intero campo di definizione 13,8K÷ 1234,93K con

adeguata precisione, ma la scelta del campo di utilizzo dovrà essere effettuata sulla base delle

limitazioni costruttive del termometro.

La temperatura viene calcolata sulla base del rapporto di resistenza R(T90) alla

temperatura T90 e la resistenza R(273,16 K) al punto triplo dell'acqua. Tale rapporto a

differenza del passato é stato pertanto definito come:

W(T90 ) = R(T90 )/ R(273,16 K)

(II.10)

L'ITS-90 fornisce inoltre alcuni requisiti che il termometro al platino deve soddisfare in

termini di purezza, tensioni residue e valori di resistenza; infatti tale termometro deve

soddisfare almeno una delle condizioni W(29,7646 ˚C) = 1,11807 oppure W(-38,8344˚C)

= 0,844235, inoltre se esso deve operare per temperature superiori al punto di solidificazioni

dell'argento deve soddisfare la condizione W(961,78˚C) = 4,2844. In ciascuno dei campi di

- II.15 -

Cap II - Scale di Temperatura

definizione disponibili la temperatura é ottenuta in base alle relazioni definite in Tab.II.6 e la

deviazione W(T90) - Wr(T90). La funzione di deviazione diversa a seconda del campo

prescelto risulta essere del tipo (II.11) o (II.12) a seconda che la temperatura sia

rispettivamente inferiore o superiore allo 0˚C.

W(T90 ) − Wr (T90 ) = a [W(T90 ) − 1] + b [W(T90 ) − 1]2 +

5

+

∑

ci [ln W(T90 )]i + n

i =1

- II.16 -

(II.11)

Cap II - Scale di Temperatura

Tab. II.6 - Polinomi interpolanti per termometri a resistenza al platino

Campo validità

Equazione interpolante

12

13,8033÷273,16 K ln [Wr (T90 )] = A0 +

∑

i =1

15

13,8033÷273,16 K T90 / 273,16 K = B0 +

(a meno di 0,1 mK)

9

273,16÷ 961,78 K Wr (T90 ) = C0 +

∑

i =1

⎡ ln (T90 / 273,16 K) + 1,5 ⎤

Ai ⎢

⎥

1,5

⎣

⎦

∑

i =1

⎡ W (T )1/6 −0,65

r 90

Bi ⎢

0,35

⎣

⎡ T90 / K + 754,15 ⎤

Ci ⎢

⎥

481

⎣

⎦

9

273,16÷ 961,78 K

(a meno di 0,1 mK) T90 /K − 273,15 = D0 +

∑

i=1

⎤i

⎥

⎦

i

⎡ W (T ) − 2,64 ⎤

r 90

⎥

Di ⎢

1,64

⎣

⎦

i

(II.13)

(II.14)

(II.15)

i

Tab II.7 Coefficienti Ai, Bi, Ci e Di delle equazioni (II.13-II.16)

i

Ai

Bi

Ci

Di

0

- 2,135 347 29

0,183 324 722

2,781 572 54

1

3,183 247 20

0,240 975 303

1,646 509 16

2

- 1,801 435 97

0,209 108 771

-0,137 143 90

3

0,717 272 04

0,190 439 972

-0,006 497 67

4

0,503 440 27

0,142 648 498

-0,002 344 44

5

- 0,618 993 95

0,077 993 465

0,005 118 68

6

- 0,053 323 22

0,012 475 611

0,001 879 82

7

0,280 213 62

-0,032 267 127

-0,002 044 72

8

0,107 152 24

-0,075 291 522

-0,000 461 22

9

- 0,293 028 65

-0,056 470 670

0,000 457 24

10

0,044 598 72

0,076 201 285

11

0,118 686 32

0,123 893 204

12

- 0,052 481 34

-0,029 201 193

13

-0,091 173 542

14

0,001 317 696

15

0,026 025 526

(II.16)

439,932 854

472,418 020

37,684 494

7,472 018

2,920 828

0,005 184

-0,963 864

-0,188 732

0,191 203

0,049 025

W(T90 ) − Wr (T90 ) = a [W(T90 ) − 1] + b [W(T90 ) − 1]2 +

(II.12)

+ c [W(T90 )−1] + d [W(T90 ) − W(660,323°C)]

dove i coefficienti a, b, ci e d sono determinati dalle misure di resistenza nei punti fissi.

- II.17 -

Cap II - Scale di Temperatura

d) al di sopra di 1234,93 k(Legge di Planck)

Per temperature superiori a 961,78˚C, la temperatura é definita sulla base della legge di

Planck mediante un pirometro ottico standard in base al quale é possibile confrontare la

temperatura incognita di un corpo nero T90, con la temperatura di un corpo nero mantenuto

alla temperatura di uno dei punti fissi scelto tra: il punto di fusione dell'argento, dell'oro o del

rame T90(X). La relazione (II.13), derivata dalla legge di Planck, fornisce la temperatura

misurando il rapporto tra le radianze spettrali nel vuoto alla temperatura incognita Jλ[T90] e

alla temperatura del punto fisso Jλ[T90(X)].

C2

⎡

⎤

exp⎢ .

⎥−1

Jλ[T90 ]

λ

(T

(X)

+

273,16)

90

⎦

⎣

=

J λ[T90 (X)]

C2

⎤

⎡

exp⎢⎢

−1

. (T + 273,16)⎥⎥

λ

⎣

90

⎦

dove la costante C2 é definita uguale 0,014388 m K.

- II.18 -

(II.17)

Cap II - Scale di Temperatura

- II.19 -

Cap III - Problematiche di misura della temperatura

CAP.III

PROBLEMATICHE DI MISURA DELLA TEMPERATURA

Ogni misura di temperatura è, al tempo stesso, sia un problema metrologico che un problema

di trasmissione del calore. Infatti, da un lato la presenza stessa del sensore modifica il campo

termico dell'ambiente di misura, dall'altro il sensore per poter effettuare la misura deve portarsi

alla temperatura dell'ambiente di misura, e quindi sono sempre presenti fenomeni di scambio

termico connessi a differenze di temperature.

E' possibile quindi affermare che il segnale di uscita di un sensore di temperatura, come ad

esempio una termocoppia od un termometro a resistenza, fornisce la temperatura del sensore

stesso, la quale rappresenta solo un'approssimazione della temperatura dell'ambiente di misura,

sia esso fluido o solido. Una notevole quantità di fattori, infatti, possono provocare deviazioni tra

il segnale di misura generato dal sensore e l'effettiva temperatura nel punto di interesse (in

assenza della sonda).

Primo tra tutti, vi è il fatto che la presenza della sonda stessa può modificare le condizioni

termiche nel punto di misura e nelle regioni circostanti, alterando la distribuzione di temperatura.

Ciò può avvenire, per esempio, quando un flusso termico conduttivo viene trasferito dal giunto

di misura di una termocoppia verso l'esterno (o viceversa) attraverso i fili stessi costituenti il

sensore, i quali, esposti ad un gradiente termico dovuto alla differenza tra la temperatura di

misura e quella ambiente, agiscono da conduttori termici.

Un secondo importante fattore da considerare è rappresentato dal fatto che il sensore può

"comunicare" con altri ambienti circostanti oltre a quello propriamente di misura (di cui si

- III.1 -

Cap III - Problematiche di misura della temperatura

intende misurare la temperatura). Ad esempio, una termosonda preposta alla misura della

temperatura di una corrente gassosa può scambiare energia termica (secondo i tre meccanismi di

trasmissione del calore) con le pareti del condotto le quali, evidentemente, possono essere a

temperatura diversa da quella della corrente gassosa. All'equilibrio termico, quindi, il sensore

può raggiungere una temperatura non coincidente con quella del gas di misura.

Inoltre, ulteriori fonti di incertezza d'installazione nelle misure di temperatura possono derivare

da alcuni fenomeni caratteristici dei processi di scambio termico o da quelli di accumulo

termico. Ne sono un esempio i fenomeni di dissipazione viscosa (riscaldamento aerodinamico)

che si verificano nello strato limite generato da un corpo immerso in una corrente fluida ad

elevata velocità, oppure, nei processi in transitorio termico, nei quali la diversa capacità termica

del sensore rispetto a quella del fluido può determinare una differenza tra la temperatura del

sensore e quella del fluido.

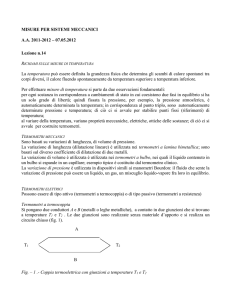

Per illustrare la natura dei problemi di scambio termico che si possono incontrare nell'analisi

delle incertezze connesse ad una misura di temperatura, in Fig.III.1 vengono schematicamente

riportati i "percorsi" dei vari meccanismi di trasmissione del calore presenti quando viene

utilizzata una termosonda per la misura della temperatura di una corrente gassosa.

La sonda è posizionata nel punto di misura per mezzo di un supporto, costituito, ad esempio, dai

fili stessi della termocoppia. Le linee tratteggiate stanno a rappresentare i "percorsi" dei vari

meccanismi di scambio termico presenti. Come si può osservare dalla figura, il sensore

comunica con vari ambienti, oltre a quello di misura, che in genere hanno differenti temperature.

Pertanto sono contemporaneamente presenti più meccanismi di trasmissione del calore:

•

conduzione: attraverso il supporto e/o i fili stessi della termocoppia, il sensore interagisce

con la parete del condotto;

•

irraggiamento: il sensore scambia energia termica con una o più superfici "in vista" e con la

corrente gassosa (purchè il gas sia radiativamente partecipe, e cioè abbia un'emissività non

trascurabile);

•

convezione: l'energia termica fluisce tra il sensore e la corrente fluida che lo investe.

- III.2 -

Cap III - Problematiche di misura della temperatura

SUPERFICI IN VISTA

PARETE

CONVEZIONE FORZATA

NE

O

UZ I

O

O

NT

ME

GIA

AG

IA

M

EN

T

CON

D

I RR

IR

RA

G

G

IRRAGGIAMENTO

Tf

CONVEZIONE FORZATA

FILI DELLA

TERMOCOPPIA

E SUPPORTO

GAS

IRRAGGIAMENTO

SENSORE

Fig.III.1 - Meccanismi di trasmissione del calore nella misura su una corrente gassosa.

In genere ne' le superfici "viste" dal sensore ne' la corrente gassosa hanno temperature uniformi

nello spazio, il che ovviamente rende ancora più complessa un'analisi termica del processo che,

quindi, non può che essere approssimata. Inoltre, anche il supporto della sonda (o semplicemente

i fili della termocoppia) scambia energia termica sia per irraggiamento che per convezione, con

le pareti del condotto e con il gas, e questi contributi possono avere un'influenza significativa sul

fenomeno conduttivo tra il sensore e le pareti stesse.

Alla luce di quanto detto, risulta un po' più complessa la definizione di incertezza nelle misure di

temperatura. Questa infatti, secondo la corrente definizione metrologica, è da intendersi come la

differenza tra il "valore osservato" (fornito dal sensore) ed il "valore ritenuto vero" (true value)

della grandezza da misurare. Il "valore osservato" risulta di facile identificazione: è il valore

della temperatura fornita dallo strumento di misura dopo le opportune correzioni e/o

compensazioni. Il "valore ritenuto vero", invece, è indubbiamente qualcosa di meno concreto e

di difficile individuazione. A conferma di ciò, si consideri nuovamente l'esempio

precedentemente introdotto riguardante la misura della temperatura di una corrente gassosa

- III.3 -

Cap III - Problematiche di misura della temperatura

effettuata per mezzo di una termocoppia. Esistono almeno quattro temperature che potrebbero

essere scelte come "valore ritenuto vero" della temperatura:

- T1: la temperatura del giunto della termocoppia. In questo caso verrebbero considerate solo le

incertezze "strumentali", e cioè le componenti accidentali e sistematiche di ogni elemento

costituente la catena di misura del sistema; la correzione in questo caso sarebbe quella

derivante da una appropriata procedura di taratura;

- T2: la temperatura del gas nel punto in cui è collocato il giunto di misura della termocoppia.

In questo caso nella lista delle possibili incertezze occorre aggiungere quelle derivanti

dall'interazione sensore-ambiente di misura (l'irraggiamento termico, la velocità del fluido e la

convezione forzata, la conduzione attraverso lo stelo). La temperatura del gas deve pertanto

essere dedotta dalla temperatura fornita dal sensore, introducendo le correzioni relative alle

suddette incertezze di misura. Tali correzioni, a loro volta, sono affette dal grado di

approssimazione con cui sono stati descritti i problemi di trasmissione del calore, e quindi

dalle incertezze con cui sono stati valutati i coefficienti di scambio termico;

- T3: la temperatura che il gas avrebbe nel punto in cui è collocato il giunto di misura della

termocoppia se il sistema di misura non disturbasse la distribuzione di temperatura. In questo

caso ogni disturbo sul sistema introdotto dallo strumento di misura deve essere individuato e

corretto. L'usuale raccomandazione di utilizzare un sensore il più piccolo possibile

(relativamente all'ambiente di misura) è infatti rivolta a minimizzare questo disturbo

(rendendo ad esempio minimo l'effetto di "bloccaggio" della sonda);

- T4: la temperatura media di massa che il gas nel condotto avrebbe, nel punto di

posizionamento del giunto della termocoppia, se il sistema di misura non disturbasse sia la

distribuzione di temperatura che quella di velocità. In questo caso gli effetti delle alterazioni

subite sia dal campo termico che da quello fluidodinamico devono essere aggiunti alla lista

- III.4 -

Cap III - Problematiche di misura della temperatura

delle possibili fonti di incertezza, e, di conseguenza, devono essere introdotti opportuni

fattori di correzione.

Nel presente capitolo viene fornita un'analisi semplificata delle incertezze non strumentali (e

cioè non imputabili alle qualità metrologiche proprie del sensore) connesse alle misure di

temperatura. Va, peraltro, ribadito che alcune delle incertezze connesse ai fenomeni di

trasmissione del calore possono essere corrette, sia attraverso un'attenta progettazione della

sonda di misura, sia mediante un'approfondita analisi degli effetti di installazione. Ad esempio, i

coefficienti di scambio termico convettivo possono essere incrementati andando ad aumentare

localmente la velocità del fluido che lambisce il termometro, oppure andando ad intervenire sulla

forma e sulle dimensioni del sensore stesso. Gli scambi radiativi con le superfici circostanti

possono essere ridotti schermando opportunamente il sensore.

L'obiettivo dell'analisi nel seguito riportata è quello di fornire formule e relazioni di calcolo, più

o meno precise, che consentano di correggere il segnale di uscita del termometro. Tuttavia, nella

realtà i problemi di trasmissione del calore presenti durante una misura di temperatura spesso

sono piuttosto complessi e di difficile trattazione analitica. Nonostante la ormai ampia e diffusa

disponibilità di sistemi elettronici di elaborazione numerica, di fatto si preferisce adottare

modelli analitici semplificati, di maggiore facilità e rapidità di impiego. Pertanto, si può

affermare che un realistico obiettivo di tale analisi sia l'individuazione degli ordini di grandezza

delle incertezze in gioco nelle misure di temperatura.

3.1 Scopo della misura di temperatura

La scelta del sensore di temperatura più idoneo deve essere condotta tenendo ben presente i

requisiti imposti dal caso specifico. Ad esempio, un termometro a dilatazione (a riempimento di

fluido) per la misura della temperatura ambientale posizionato in prossimità di una finestra, in

una fredda giornata invernale, fornisce una misura influenzata dai seguenti fenomeni:

- III.5 -

Cap III - Problematiche di misura della temperatura

1. dall'irradiazione termica che, attraverso la finestra, si instaura tra il termometro e l'ambiente

esterno (per ridurre tale effetto in genere si provvede ad una schermatura del bulbo del

termometro, per mezzo di un'opportuna camicia forata);

2. dalla convezione naturale generata dal termosifone, solitamente situato sotto la finestra stessa

(moti convettivi ascensionali in prossimità della superficie del corpo scaldante, e moti

convettivi discendenti nelle zone in cui avviene il mescolamento con aria a temperatura

inferiore);

3. dalla conduzione che si può instaurare tra il bulbo e la parete su cui il termometro è fissato

(anche questo effetto può essere ridotto dalla presenza di materiale isolante, quale legno o

plastica, su cui è normalmente montato il termometro).

La collocazione del sensore stesso nell'ambito delle correnti d'aria convettive presenti

nell'ambiente deve essere fatta tenendo sempre ben presente qual'è lo scopo precipuo della

misura, ossia individuando quale temperatura dell'aria si intende misurare.

Ad esempio, se si desidera valutare le condizioni di benessere termoigrometrico, occorre

posizionare il sensore là dove sono presenti le persone che occupano il locale, ma in questo caso

il contributo radiativo proveniente dalla finestra non deve essere escluso.

Pertanto, si può affermare che nella scelta e nell'installazione del sensore di temperatura occorre

sempre aver ben presente qual'è lo scopo della misura di temperatura.

3.2 Inerzia termica del sensore

L'immersione di un termometro in un fluido la cui temperatura sia maggiore di quella del

termometro determina un "raffreddamento" localizzato del fluido. In realtà, questo cosiddetto

effetto di raffreddamento è spiegabile con il fatto che, in virtù della differenza di temperatura

esistente tra fluido e sensore, si verifica un flusso termico dal fluido verso il sensore, necessario

per portare quest'ultimo alla temperatura di equilibrio. Questo fenomeno di trasmissione del

- III.6 -

Cap III - Problematiche di misura della temperatura

calore si realizza in un certo intervallo di tempo, durante il quale il sistema è in regime di

transitorio termico. Il suddetto effetto di raffreddamento è proporzionale alla massa (m), al

calore specifico (c) del sensore, nonchè alla variazione della sua temperatura, (T1-T2), tra

l'istante in cui si è realizzata l'inserzione del sensore e l'istante finale (di equilibrio). Pertanto,

l'energia termica che dal fluido viene trasmessa al termometro può essere espressa in termini di

variazione di energia interna:

T2

∆U =

∫ mcdT

(III.1)

T1

Nell'ipotesi in cui il calore specifico può ritenersi costante, la relazione precedente si semplifica:

∆U = mc ( T2 − T1 )

(III.2)

Laddove le dimensioni dell'ambiente di misura siano ridotte, occorre che anche il sensore di

temperatura sia piccolo, al fine di prevenire possibili alterazioni del campo di temperatura del

misurando. La massa ed il calore specifico del termometro devono essere valutati con attenzione;

l'equazione (III.2) può essere utilizzata per determinare l'effetto prodotto dall'inserimento del

sensore sul campo termico dell'ambiente di misura .

In alcuni sistemi, quali ad esempio particolari sistemi biologici, le variazioni di temperatura

prodotte dall'inserimento di un sensore di temperatura possono risultare addirittura critiche. In

altri sistemi, invece, è necessario un lungo intervallo di tempo perchè l'ambiente di misura si

riporti in equilibrio termico, dopo che in esso è stato introdotto un sensore di temperatura.

Pertanto, si può affermare che ogni sensore deve avere un'inerzia termica compatibile con la

specifica applicazione. Ad esempio, nei fenomeni caratterizzati da transitori termici, si dovranno

utilizzare sonde miniaturizzate.

3.3. Incertezze di misura relative all'immersione del sensore

Quando un sensore, come un termometro a stelo, viene introdotto nell'ambiente di misura, si crea

un "percorso" termico conduttivo tra l'estremità libera del sensore stesso e l'estremità fissata alla

- III.7 -

Cap III - Problematiche di misura della temperatura

parete del condotto o del recipiente. Inoltre, possono essere presenti fenomeni di scambio

termico sia di tipo radiativo che di tipo convettivo riguardanti lo stelo del sensore.

Un modello semplificato per valutare l'incertezza di misura associata all'immersione del sensore

è quello schematizzato in Fig.III.2. Si assuma che il sensore di temperatura sia costituito da un

sottile stelo cilindrico fuoriuscente dalla parete di un condotto, al fine di misurare la temperatura

del fluido contenuto al suo interno. Se il fluido è più caldo del sensore, una potenza termica

viene trasmessa per conduzione attraverso la lunghezza dello stelo alla parete del condotto.

Inoltre, sulla superficie laterale dello stelo è presente anche un fenomeno di scambio termico

superficiale, dovuto all'azione in parallelo di convezione ed irraggiamento.

parete del

condotto

Tf

stelo del

sensore

Ts

Tsens

L

Temperatura

x

Tf

Tsens

Ts

L x

Fig.III.2 - Modello semplificato del comportamento del sensore

- III.8 -

Cap III - Problematiche di misura della temperatura

Nelle ulteriori ipotesi semplificative di: (1) materiale costituente lo stelo omogeneo ed isotropo;

(2) assenza di gradienti radiali di temperatura nello stelo; (3) conduttanza unitaria superficiale

(h=hc+hi) costante ed uniforme su tutta la superficie di scambio, si può scrivere:

kA

d2T

dx

2

= hP ( T f − T )

(III.3)

dove A e P rappresentano, rispettivamente, l'area ed il perimetro della sezione retta dello stelo.

L'area della superficie laterale del cilindro-stelo è stata assunta quale area della superficie di

scambio termico tra sensore e fluido, avendo trascurato, per comodità, l'area dell'apice dello

stelo.

La relazione (III.3) può essere riscritta (Fig.III.2):

h 2 πr ( T f − T ) 2 h

d 2 T hP

(T f − T ) =

=

(T f − T )

=

rk

rk

dx 2

πr 2 k

(III.4)

Risulta a questo punto conveniente introdurre φ=(Tf-T); la (III.4) pertanto diventa:

d2φ

dx

2

=

2h

φ

rk

(III.5)

L'integrale generale dell'equazione differenziale (III.5) è:

φ = C 1e

( 2 h / rk ) x

+ C2 e −

( 2 h / rk ) x

(III.6)

Se lo stelo è molto sottile, si possono considerare trascurabili gli scambi termici in

corrispondenza dell'estremità libera (il che equivale ad adottare il modello di aletta di lunghezza

finita con estremità termicamente isolata). In tal caso la pendenza del profilo di temperatura

lungo lo stelo (Fig.III.2) presenta una tangente orizzontale (dt/dx=0) all'estremità libera dello

stelo stesso. Una condizione al contorno in questo caso è

dφ

=0

,

x=L

dx

Derivando la (III.6) ed applicando la (III.7) si ottiene:

dφ

2 h ( 2 h / rk ) L

= C1

− C2

e

dx

rk

- III.9 -

2h −

e

rk

(III.7)

( 2 h / rk ) L

=0

(III.8)

Cap III - Problematiche di misura della temperatura

In corrispondenza della parete del condotto, dove x=0, si ha s=Tf-Ts: sostituendo questa

ulteriore condizione al contorno nella (III.6) si ha

φ s = (T f − Ts ) = C1 + C 2

(III.9)

Dividendo la relazione (III.6) per la relazione (III.9) e sostituendo i valori delle costanti di

integrazione C1 e C2 derivanti dall'equazione (III.8), si ricava:

φ e

=

φs

( 2 h / rk ) ( L− x )

e

( 2 h / rk ) L

+ e−

+e

( 2 h / rk ) ( L − x )

− ( 2 h / rk ) L

=

[ ( 2h / rk ) ( L − x )]

cosh[ ( 2 h / rk ) L ]

cosh

(III.10)

All'estremità libera (x=L), dove di solito è posto l'elemento sensibile del termometro, l'incertezza

nella misura della temperatura si ricava dalla relazione (III.10):

T f − Ts

φs

φ i = T f − T sen s =

=

cosh ( 2 h / rk ) L

cosh ( 2 h / rk ) L

[

]

[

]

(III.11)

dove Tsens rappresenta la temperatura del sensore.

Dalla (III.11) si ricava che l'incertezza dovuta all'inserzione del sensore è direttamente

proporzionale alla differenza tra la temperatura del fluido e quella della superficie del condotto

(Tf-Ts). Pertanto riducendo il gradiente termico tra le due estremità del sensore si riduce l'entità

di questa incertezza. Spesso risulta conveniente isolare termicamente l'attacco del sensore alla

parete della tubazione di processo. Inoltre, dalla (III.11), si deduce che è opportuno ridurre sia il

raggio dello stelo sia la sua conducibilità termica; analogamente è consigliabile aumentare la

conduttanza unitaria superficiale così come la lunghezza dello stelo. Talvolta il coefficiente di

scambio h viene incrementato aumentando la velocità con cui il fluido investe il sensore, tramite

un opportuno restringimento della sezione del condotto.

Da quanto esposto precedentemente si deduce che la valutazione dell'incertezza associata

all'immersione nell'ambiente di misura del sensore non può che essere approssimata. Le ipotesi

semplificative poste alla base del modello teorico sopra esposto talvolta si discostano

significativamente dalla realtà dei fatti: la geometria del sensore spesso non è ragionevolmente

riconducibile a quella cilindrica, così come l'ipotesi di stelo molto sottile non sempre trova

effettivo riscontro pratico. Pertanto, anzicchè ricorrere ad un'analisi teorica come quella qui

- III.10 -

Cap III - Problematiche di misura della temperatura

esposta, si può ricorrere ad una determinazione sperimentale dell'incertezza di immersione.

Durante la procedura di taratura, infatti, si fa variare la profondità di immersione del termometro

fino a quando non si rilevano variazioni significative del segnale di misura.

Quando invece la termosonda ben si adatta al modello di stelo lungo e sottile, le correzioni da

apportare alla misura di temperatura tramite la (III.11) risultano soddisfacenti.

In questo paragrafo si riporta lo studio dei fenomeni di scambio termico presenti sia nel caso di

singolo filo con isolante, che nel caso di doppio filo. Entrambi i modelli risultano utili nel caso

in cui il sensore di temperatura sia una termocoppia.

Nel caso di singolo filo con isolante (Fig.III.3) si assumono le seguenti ipotesi di base al

modello:

•

nello strato di isolante il flusso termico assiale (conduttivo) si considera nullo; pertanto nel

suddetto strato di isolante il flusso termico è solo di tipo radiale (T=T(r));

•

nel filo metallico non vi sono gradienti radiali di temperatura, e cioè la temperatura varia

solo lungo l'asse del conduttore (T=T(x)).

Onde evitare confusione, nel seguito si indicheranno col pedice "f" le grandezze riferite al fluido,

col pedice "w" (dall'inglese wire) quelle riferite al filo metallico, e con "i" le grandezze riferite

all'isolante.

In base a quanto detto, la potenza termica conduttiva assiale nel filo può esprimersi come:

dT

Qx = −k w A w

(III.12)

dx

dove con kw e Aw si sono indicate rispettivamente la conducibilità termica e l'area della sezione

retta del filo.

Il flusso termico conduttivo radiale, espresso per unità di lunghezza, è dato dalla:

dQ r

2πk i ( T − Ts )

=

dx

ln( ri / rw )

(III.13)

ove con Ts si è indicata la temperatura sulla superficie esterna dello strato di isolante (Fig.III.3),

e con ki la conducibilita termica dell'isolante stesso.

- III.11 -

Cap III - Problematiche di misura della temperatura

zona isoterma

filo

isolante

rw

ir

Ts

x

sensore

Fig. III.3 - Schama cavo isolato di in sensore di temperatura

In condizioni di regime permanente, il flusso termico radiale espresso dalla (III.13) deve essere

uguale a quello che per convezione e/o irraggiamento lascia la superficie esterna dell'isolante:

dQ r = h (2π ri dx )( Ts − T f )

(III.14)

avendo indicato con h la conduttanza unitaria superficiale (introducendo un'ulteriore ipotesi

semplificativa si potrebbe trascurare l'irraggiamento termico e considerare h solo come

coefficiente di scambio termico convettivo).

Combinando la (III.13) e la (III.14) si ottiene:

T − Tf

dQr

=

dx

R

(III.15)

dove (T-Tf) rappresenta la differenza di temperatura tra il filo ed il fluido, avendo posto

ln( ri / rw )

1

R=

+

(III.16)

h2 π ri

2 πk i

La (III.16) esprime la resistenza globale, somma delle due resistenze in serie, quella superficiale

e quella conduttiva.

Attraverso le relazioni (III.12), (III.15) e (III.16) è possibile studiare e risolvere il problema del

filo singolo con isolante. In realtà la relazione (III.12) tende a sottostimare il flusso conduttivo

- III.12 -

Cap III - Problematiche di misura della temperatura

assiale. Una relazione alternativa, che valuti meglio la potenza termica assiale Qx, si ottiene

sostituendo al prodotto kwAw della (III.12) la seguente grandezza

kA = k w Aw + k i Ai

(III.17)

In pratica, per le termocoppie sono di solito costituite da due fili metallici, ognuno dei quali è

ricoperto da isolante, a loro volta racchiusi in un ulteriore strato di isolante, così come

schematizzato in Fig.III.4. I fili metallici costituenti una termocoppia, in genere, hanno identici

raggi (rw), ma differenti conducibilità termiche (kw1, kw2). Ipotizzando che, per una fissata

ascissa assiale x, i due fili abbiano la medesima temperatura, la potenza termica conduttiva

assiale può scriversi come (ritenendo, come già fatto in precedenza, trascurabile la conduzione

assiale lungo l'isolante):

Q x = − kA

dT

dx

(III.18)

dove

kA = ( k w1 + k w 2 ) A w

isolante del filo

filo 1

(III.19)

filo 2

Ts

L2

r

w

rw

guaina

esterna

isolante

L1

Fig.III.4.Schema di massima cavo di una termocoppia

- III.13 -

Cap III - Problematiche di misura della temperatura

La conduzione in senso radiale, o trasversale, dai fili verso la superficie esterna della guaina

(Fig.III.4), può studiarsi assimilando l'intera termocoppia ad un modello geometrico composto

da un cilindro costituito da un conduttore centrale e da uno strato anulare di isolante. In questa

ipotesi, si possono indicare con r1 e r2 rispettivamente il raggio interno e quello esterno del

cilindro costituente il modello geometrico (Fig.III.4):

r1 = 2 rw

r2 =

L1 + L2

4

(III.20)

Pertanto il flusso conduttivo radiale attraverso lo strato di isolante, per unità di lunghezza, può

esprimersi con una relazione del tutto simile alla (III.13):

dQr

2 πk i ( T − Ts )

=

ln( r2 / r1 )

dx

(III.21)

Per quanto riguarda lo scambio termico superficiale sulla superficie esterna della guaina isolante,

questo può essere ancora descritto dalle relazioni (III.15) e (III.16) che, con le opportune

sostituzioni, forniscono:

T − Tf

dQr

=

dx

R

ln( r2 / r1 )

1

R=

+

h2 π r2

2 πk i

(III.22)

(III.23)

3.4. Misure di temperatura in solidi: temperatura superficiale di un solido relativamente

grande.