Dispense di Fondamenti di Metrologia Meccanica

Metodi di misura della Temperatura

METODI DI MISURA DELLA TEMPERATURA

La termometria é un settore consolidato della metrologia, anche se l'innovazione

tecnologica rende spesso disponibili sul mercato nuovi sensori e strumenti che possono

trovare anche applicazione nel settore industriale (termoresistenze miniaturizzate, sensori a

fibra ottica, termometri all'infrarosso). Nella pratica industriale prevale in genere l'uso di

strumenti tradizionali poco sofisticati e soprattutto di non elevato costo. La scelta é per lo più

limitata, vista la semplice trasducibilità elettrica dei relativi segnali, a termocoppie e

termometri a resistenza.

Una prima suddivisione tra i differenti metodi di misura utilizzati nel controllo di processo

e negli impianti civili ed industriali é quella che distingue tra:

-

metodi basati su fenomenologie di tipo elettrico;

-

metodi classici non elettrici.

Una tale suddivisione, anche se netta, non consente di effettuare i necessari confronti

applicativi. Per tale motivo è opportuno operare ulteriori differenziazioni tra i sensori sulla

base dei singoli principi di misura e delle tecnologie utilizzate, individuando famiglie aventi

caratteristiche metrologiche ed impiantistiche omogenee. Tutto ciò anche allo scopo di poter

effettuare le considerazioni necessarie per la scelta ottimale del sensore più idoneo alle

proprie esigenze.

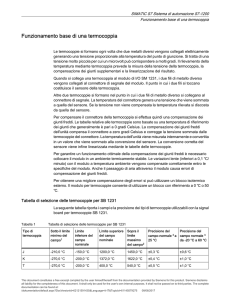

In Tab. IV.1 e IV.2 vengono riportati i principi di misura e le principali caratteristiche dei

sensori di temperatura maggiormente utilizzati

.1 -

Dispense di Fondamenti di Metrologia Meccanica

Metodi di misura della Temperatura

Tab.IV.1 Principi di misura

TIPO

PRINCIPIO

FISICO

Termometro a

liquido

dilatazione

termica

Termometro a

gas

legge dei gas

perfetti

Termometro a

vapore

Termometro

bimetallico

Termometro a

resistenza

Termistore

Termocoppia

GRANDEZZA

TRASDOTTA

SENSORE

STRUMENTO

ASSOCIATO

spostamento del mercurio, toluene capillare graduato

liquido

o alcool etilico,

bulbo e capillare

pressione gas

gas in bulbo e

manometro

capillare

variazione della tensione vapore vapore saturo in

manometro

pressione del

bulbo metallico e

vapore saturo con

capillare

la temperatura

differente

differente

due placchette

amplificatore

dilatazione

dilatazione

aderenti e avvolte

meccanico

termica

metalli

a spirale o elica

variazione della resitenza elettrica fili di platino,

ponte in DC o

resistenza dei

rame, nickel, etc.

AC,

conduttori

potenziometro,

voltmetro

comparatore

variazione della

resistenza

semiconduttore

multimetro

resistenza dei

elettrica

semiconduttori

effetto Seebeck

f.e.m.

coppia

potenziometro,

termoelettrica

millivoltmetro

Termometro a

radiazione

monocromatico

(automatico o

manuale)

Termometro a

radiazione

ad infrarosso

legge di Planck

f.e.m.

legge di Planck

f.e.m.

Termometro a

radiazione

totale

legge di StefanBoltzmann

f.e.m.

Termometro a

radiazione

bicolore

legge di Planck

(rapporto delle

radiazioni)

f.e.m.

.2 -

fotodiodo,

ottica, lampada a

fotomoltiplicatoro filamento, filtro

occhio umano monocromatore,

servo sistema aut.

o man.

fotodiodo o

ottica, filtro

fotoconduttore

ottico,

millivoltmetro o

potenziometro

termopila,

ottica, voltmetro

bolometro o

o potenziometro

sensore

piroelettrico

fotodiodo o

ottica, filtri,

fotomoltiplicatore

voltmetro

Dispense di Fondamenti di Metrologia Meccanica

Metodi di misura della Temperatura

Tab.IV.2- Caratteristiche dei sensori di temperatura

Sensori a Contatto

Principio di misura

termometri a bulbo

termometri a riempimento

termometri bimetallici

termometri a resistenza

termistori

termocoppie

Caratteristiche

principio: dilatazione liquido

campo: -50÷400°C

(in funzione del

liquido)

incertezza: 0.05-2°C

uscita: meccanica

norme UNI 6893

principio: variazione pressione

di gas, vapore, liquido

campo: -50÷600°C

incertezza: 1-2°C

uscita: meccanica

norme UNI- CTI 9010

principio: dilatazione di

solidi

campo: 0÷600

incertezza: 1-5°C

uscita:: meccanica

norme UNI- CTI 9010

principio: variazione

resistenza

elettrica di metalli

campo -250÷850°C

incertezza: 0.01-0.1°C

uscita: elettrica

norme UNI-7937, IEC 751

principio: variazione

resistenza

elettrica di

semiconduttori

campo -100÷200°C

incertezza: 0.5-1°C

uscita: elettrica

principio: effetto Seebeck

campo <350°C (T)

<900°C(E)

incertezza: 0.5÷5°C

uscita: elettrica

norme UNI-CTI 7938

IEC 584-1/2/3

.3 -

Vantaggi/ Svantaggi

Vantaggi

- elevata stabilità

Svantaggi

- elevata costante di tempo

- campo di misura ridotto

Vantaggi

- lettura a distanza

Svantaggi

- elevata costante di tempo

- problematiche installazione

Vantaggi

- basso costo

Svantaggi

- scarsa precisione

- non utilizzabili a distanza

Vantaggi

- elevata affidabilità

- linearità

Svantaggi

- elevato costo

- elevata costante di tempo

Vantaggi

- basso costo

- elevata sensibilità

Svantaggi

- autoriscaldamento

Vantaggi

- basso costo

- piccola costante di tempo

Svantaggi

- non linearità

- bassa sensibilità

Dispense di Fondamenti di Metrologia Meccanica

Metodi di misura della Temperatura

Sensori a Distanza

Principio di misura

termometri monocromatici

termometri all'infrarosso

Caratteristiche

Vantaggi/ Svantaggi

principio radiazione emessa

nel visibile

campo -800÷5000°C

incertezza: 1-10°C

uscita: elettrica

principio radiazione emessa

nell'infrarosso

campo -50÷3000°C

incertezza: 1-10°C

uscita: elettrica

principio: radiazione totale

campo: 0÷2000°C

incertezza: 1-10°C

uscita: elettrica

Vantaggi

- misure a distanza

- piccole costanti di tempo

Svantaggi

- dip. emissività e elev. costo

Vantaggi

- misure a distanza

- piccole costanti di tempo

Svantaggi

- dip. emissività e elev. costo

Vantaggi

- misure a distanza

- medio costo

Svantaggi

- elevate costanti di tempo

- dipendenza propr. emissive

termometri a radiazione totale

(sensore termico)

Sono di tipo non elettrico i sensori basati su:

-

la variazione di pressione di un gas ( a volume costante) al variare della temperatura.

-

la variazione di volume di un liquido al variare della temperatura.

-

la variazione della pressione di un vapore al variare della temperatura.

-

la variazione delle dimensioni di un solido al variare della temperatura (Termometri

bimetallici).

Sono invece di tipo elettrico i sensori basati su:

-

la variazione della resistenza elettrica di un metallo e di un non metallo al variare della

temperatura (Termometri a resistenza-Termistori).

-

la variazione della f.e.m. ai capi di un circuito termoelettrico costituito da due metalli

differenti al variare della temperatura (Termocoppie).

-

la misura della temperatura di un corpo tramite la misura della radiazione emessa nel

campo del visibile o dell'infrarosso (Pirometri ottici-Termometri all'infrarosso).

.4 -

Dispense di Fondamenti di Metrologia Meccanica

Metodi di misura della Temperatura

-

la misura della temperatura di un corpo tramite la misura della radiazione totale emessa

(termometri a radiazione totale).

Una seconda classificazione dei sensori di temperatura può essere effettuata sulla base del

campo di applicazione consigliato per ciascun metodo. Ma la classificazione che sembra

essere migliore è quella che divide tra loro:

-

i metodi di misura per contatto (termometri a dilatazione di gas, liquidi e solidi,

termocoppie, termometri a resistenza, termistori);

-

i metodi di misura a distanza (termometri a radiazione ottici, termometri all'infrarosso,

termometri a radiazione totale, termometri bicolore).

Questa classificazione è da considerarsi, insieme a quella basata sul campo di

applicazione, la più utile per la scelta del tipo di strumento da adottare anche perché le due

metodologie di misura per contatto ed a distanza sono affette da differenti incertezze che ne

determinano una migliore o peggiore affidabilità a seconda del tipo di misura di temperatura

che si va ad effettuare. Infatti la prima metodologia implica, per un corretto funzionamento,

un "intimo contatto" del sensore con il solido, liquido (il contatto in questo caso è

immersione) o gas di cui si vuole misurare la temperatura. Il sensore a contatto "sente

sempre la sua temperatura" e sarà il modello termico del contatto sensore ambiente di misura

(modello che coinvolge tutte le fenomenologie di scambio presenti) a caratterizzare lo

scostamento tra valore letto e valore misurato.

Il sensore a distanza, invece, è sempre un sensore di radiazione e non di temperatura, per

cui la temperatura letta dal sensore a distanza è legata a quella reale della superficie emittente

da un complesso modello termico radiativo che

descrive essenzialmente le proprietà

emissive della superficie di misura e dell'ambiente che si interpone tra sensore e superficie in

modo tale da consentire una valutazione dello scostamento tra ipotesi ideale (sensore puntato

su un corpo nero con mezzo di propagazione completamente trasparente) e situazione reale

(sensore puntato su corpo al più grigio e mezzo di propagazione non completamente

trasparente) .

.5 -

Dispense di Fondamenti di Metrologia Meccanica

Metodi di misura della Temperatura

Nei capitoli seguenti sono esaminati nel dettaglio solo i sensori classificati di tipo

elettrico, per la ovvia ragione che questi con la prepotente avanzata delle conoscenze nel

campo dell'elettronica e le sempre maggiori esigenze di controllo automatico degli impianti,

sono i metodi industrialmente più adottati e vanno via via sostituendo gli strumenti di tipo

non elettrico che trovano ancora applicazione solo in laboratorio o in specifiche situazioni

industriali in cui è richiesta solo una attività di verifica.

.6 -

Dispense di Fondamenti di Metrologia Meccanica

I Termistori

TERMISTORI

I termistori (termine derivato dall'inglese "thermistor" crasi di "Thermal Sensitive

Resistors") sono elementi termometrici che presentano come sensore un semiconduttore

generalmente ottenuto da miscele di ossidi metallici sinterizzati. Questi composti, anche

tramite opportuni drogaggi, sono

caratterizzati sia da una spiccata mobilità con la

temperatura dei portatori di carica (elettroni o lacune), sia da una notevole dipendenza della

concentrazione di questi ultimi con la temperatura. Tutto ciò garantisce a questi elementi

sensibili una caratteristica di variazione della resistenza al variare della temperatura (curva

caratteristica) del tipo:

R = a eb/T

(VI.1)

dove a e b sono due costanti che dipendono dal materiale semiconduttore scelto.

La resistenza R dei termistori (ottenuti ottimizzando i rapporti di massa degli ossidi di

nichel, magnesio, cobalto, rame, ferro ed uranio, in modo da realizzare il miglior

compromesso fra resistività e sensibilità), a differenza di quanto accade per i termometri a

resistenza, è quindi decrescente al crescere della temperatura (Fig.VI.1) ed il loro coefficiente

di temperatura α (definito analogamente ai termometri a resistenza) è negativo e non costante

nel campo di temperatura di impiego ( più alto alle basse temperature e più basso alle alte).

Questa è la ragione per cui al termine termistore talvolta si aggiunge la sigla NTC

("Negative Temperature Coefficient") a sottolineare la negatività del coefficiente di

temperatura. Quest'ultimo che può assumere valori anche dell'ordine di 40.000÷60.000°C-1 é

comunque di almeno un ordine di grandezza superiore a quelli caratteristici dei termometri a

resistenza.

Esistono anche termistori PTC ("Positive Temperature Coefficient") basati sull'impiego di

materiali ferroelettrici (ad esempio il BaTiO3 opportunamente drogato con Sb) che sono

.1 -

Dispense di Fondamenti di Metrologia Meccanica

I Termistori

caratterizzati da una resistività debolmente decrescente con la temperatura, ma ad una

temperatura caratteristica (detta critica) presentano una curva di resistenza che varia

positivamente e bruscamente di molti ordini di grandezza, per poi tornare alla caratteristica

precedente (fig. VI.2). Questa caratteristica fa si che i PTC vengano spesso utilizzati per

funzioni di allarme.

Per quanto riguarda i termistori NTC, che sono noti ed impiegati in campo elettrico da

decine di anni, è opportuno sottolineare che la loro utilizzazione come sensori di temperatura

si è via via affermata solo negli ultimi decenni in conseguenza: i) sia delle migliorate tecniche

di produzione per sinterizzazione (che hanno permesso di garantire la uniformità della

produzione e quindi l'intercambiabilità dei sensori), ii) sia per l'applicazione di tecniche di

invecchiamento/stabilizzazione, che hanno fortemente ridotto la non stabilità iniziale della

curva caratteristica dei termistori, garantendo così la produzione di unità riproducibili e

stabili.

Sono, infatti, ormai in produzione termistori speciali con curve caratteristiche unificate

(Norme ISO ed UNI). che ne garantiscono la perfetta intercambiabilità. Le ISO curve (vedi

fig.VI.2) presentano valori di Ro (T=25˚C) da 0.5, 1, 2, 4, 15, 16, 25, 100, 400 kΩ. Le curve

proposte dall'UNI hanno invece valori di Ro (T=25˚C) di 0.1, 0.3, 0.5, 1, 2, 5, 10, 30, 50, 100

kΩ.

SONDE IN VETRO

BASTONCINI

SUPPORTO

PER GOCCE

RONDELLE

MINISONDE

A GOCCIA

A RISPOSTA RAPIDA

BUKBI

EVACUATI

O RIEMPITI DI

GAS

A FORMA DI DIODO

A DISCHI

Fig.VI.1 Termistori

.2 -

U HF

RISCALDATI

INDIRETTAMENTE

Dispense di Fondamenti di Metrologia Meccanica

I Termistori

100 K

1K

400 K

R (Ω)

4K

100 K

10 K

1K

16 K

500 W

100

-50

2K

0

50

100

150

15 K

200

25 K

250

300

T (°C)

Fig.VI.2 Curve caratteristiche dei termistori (curve ISO)

Si noti che a differenza di quanto avviene per le termoresistenze (Pt 100 significa una

termoresistenza da 100 ohm a 0˚ C) i valori di resistenza di riferimento Ro di tali curve

caratteristiche sono valutati a 25˚C, retaggio questo che deriva dalla già citata origine elettrica

dei termistori.

Quanto su esposto ed il confronto tra le curve caratteristiche dei sensori consente di

confrontare il differente comportamento dei termometri a resistenza e dei termistori al variare

della temperatura. Appare subito evidente la maggiore variazione di resistenza a parità di

salto di temperatura che caratterizza i termistori (in un intervallo di 100˚ C si possono

ottenere variazioni di resistenza elettrica anche di 2 ordini di grandezza c.f.r fig. 5) e quindi la

loro maggiore capacità di misura di piccole differenze di temperatura, sebbene in un campo

molto limitato 0-300˚C rispetto ai campi tipici dei termometri a resitenza di platino e con una

ripetibilità ed un'affidabilità molto inferiore.

I vantaggi dei termistori possono essere così riassunti:

- basso costo unitario;

- piccole dimensioni;

- piccoli tempi di risposta;

- segnale molto elevato.

.3 -

Dispense di Fondamenti di Metrologia Meccanica

I Termistori

Per contro gli svantaggi risultano:

- campo di temperatura limitato (0-300˚C);

- curva caratteristica non lineare;

- possibile deriva;

- valore di misura da corregere per autoriscaldamento.

Per quanto riguarda quest'ultima affermazione è facile ricavare, dati gli elevati valori delle

resistenze caratteristiche Ro (ordine dei kiloohm o dei megaohm), che qualsiasi sia la corrente

di misura (anche pochi milliampere), l'autoriscaldamento è sempre elevato (ordine dei gradi)

per cui il valore letto dal termistore è sovrastimato rispetto al valore di misura e su questo

bisogna operare una correzione che è funzione del coefficiente di dispersione (noto solo per

alcune applicazioni caratteristiche e di solito fornito dal costruttore) caratteristico

dell'accoppiamento sensore/ambiente.

Va infine sottolineato che i ponti per l'alimentazione dei termistori non presentano i

problemi riportati nel capitolo precedente per i termometri a resistenza in quanto data l'elvato

valore della resistenza dell'elemento sensibile i problemi di collegamento e quelli

termoelettrici sono del tutto trascurabili.

I settori di applicazione in cui i termistori hanno maggiori probabilità di successo sono

quelli della regolazione degli impianti di condizionamento (caratterizzati dalla necessità di

rilevare e regolare piccole escursioni della temperatura) e tutte le applicazioni in cui prevale

l'esigenza di ottenere un elevata sensibilità pittosto che una elevata precisione di misura. Non

ultima fra le caratteristiche dei termistori è quella del basso costo che ne favorisce l'impiego

in molte applicazioni industriali e civili in cui sensori di più elevato pregio (termoresistenze o

termocoppie che costano almeno dieci volte di più come sensori ed altrettanto come

alimentatori e rilevatori) non possono trovare applicazione.

.4 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

TERMOCOPPIE

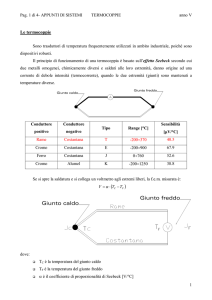

Uno strumento di misura della temperatura molto diffuso nelle applicazioni industriali e

basato su fenomenologie di tipo elettrico, é la termocoppia. Termine quest'ultimo con il quale

si identifica una coppia di fili di metalli diversi congiunti tra loro generalmente mediante

saldatura autogena. Tale giunto o coppia, inserito in un opportuno circuito genera, al variare

della sua temperatura, una f.e.m. funzione della coppia di metalli utilizzati e della

temperatura. Il più semplice circuito termoelettrico è quello ottenuto da due fili di metallo A

e B con i giunti A-B e B-A immersi in due pozzetti a temperatura diversa T1 e T0. La

differenza di potenziale EA,B che si rileva agli estremi è funzione della sola differenza T1 T0.

E' possibile affermare che in un ampio campo di temperature -200÷600˚C l'impiego delle

termocoppie è spesso alternativo alle più precise termoresistenze, rispetto alle quali le

termocoppie presentano, sia migliori caratteristiche dinamiche (tempi di risposta dell'ordine

dei decimi di secondi per giunto esposto e in acqua in movimento), sia un minore costo

dell'elemento sensibile. Tra gli svantaggi si annoverano quello di misurare temperature non

assolute ma relative (con conseguente necessità di un giunto di riferimento a temperatura

nota) e quella di presentare un sensibile decadimento delle prestazioni metrologiche (e

conseguentemente una bassa stabilità nel tempo).

Per temperature elevate le termocoppie si pongono, inoltre, in alternativa ai pirometri a

radiazione totale ea quelli ottici. In questi ultimi due casi, come si vedrà nel seguito, gioca a

favore delle termocoppie la semplicità del circuito di misura ed il minor costo, a sfavore la

possibilità di un rapido deterioramento in particolari condizioni ambientali.

1-

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

T (°C)

2500

Soddisfacente

Soddisfacente (atm. < 0,5 % O2)

2000

Non raccomandato

0

- 200

Chroml

Alumel ( d )

Chromel

Alumel( s )

Fe - Cost.

( doppie )

Cu Cost.

500

Fe - Cost.

( sottili )

1000

Pt Rh - Pt

1500

WRe 3% - WRe

25%

Soddisfacente (atm. < 0,2 % O2)

Fig VII.2 Campo di impiego delle principali termocoppie

In figura VII.1 sono riportati i possibili campi di applicazione delle termocoppie più in uso

e le eventuali limitazioni per la presenza di atmosfere riducenti o ossidanti. Si noti che il

campo di applicazione è anche legato al diametro dei fili costituenti la coppia, nel senso che

fili di maggior diametro resistono meglio di quelli a fili sottili.

7.1 Leggi dei circuiti termoelettrici

Nel 1821 lo scienziato tedesco T.J. Seebeck descrisse i fenomeni collegati alla

termoelettricità, cioè alla produzione di forza elettromotrice in un circuito costituito da

metalli diversi quando i punti di giunzione vengono posti a differenti temperature. Le tre

leggi fenomenologiche che descrivono la termoelettricità sono:

1) la legge di Seebeck, che lega il potenziale (la forza elettromotrice f.e.m.) Es che si

genera ai capi di un giunto di metalli diversi, alla temperatura T del giunto ed ai due

metalli A-B costituenti il giunto stesso:

dEs = α A,B. dT

2-

(VII.1)

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

dove αA,B rappresenta il coefficiente di Seebeck, più noto come potere

termoelettrico della coppia A,B ed è funzione della sola temperatura T del giunto;

EA ,B

A

A

B

±QT

±QT

±QP

T1

±QT

T0

±QP

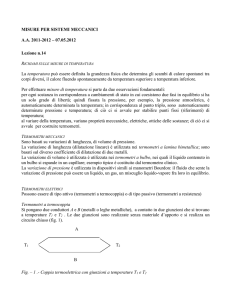

Fig.VII.2 Circuito termoelettrico

2) la legge di Peltier, che descrive l'assorbimento o la cessione di calore Qp che

avviene in un giunto di metalli diversi attraversato, in un verso o in quello opposto

(reversibilmente), da una corrente I:

dQp = ± π A,B. I. dθ

(VII.2)

dove πA,B rappresenta il coefficiente di Peltier, il cui valore dipende, per una

determinata coppia A-B, dalla sola temperatura T del giunto. Il coeficiente πA,B può

variare in valore e segno al variare della T, nel senso che, a parità di verso della

corrente I, in uno stesso giunto ci può essere assorbimento o cessione di calore Qp a

seconda della temperatura del giunto. Ovviamente esiste una temperatura T alla

quale tale effetto è nullo. Sulla base della fenomenologia ad effetto Peltier descritta

3-

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

sono stati sviluppate sistemi di raffreddamento di ridotta potenza il cui maggiore

pregio, oltre alla sicurezza intrinseca, è quello di non presentare organi in

movimento e quindi di non essere soggetti a fenomeni di usura. Tali dispositivi

hanno trovato applicazione nel raffreddamento di ambienti di ridotte dimensioni e

nella termostatazione di elementi nella strumentazione;

3) la legge di Thomson, che descrive l'assorbimento o la cessione di calore QT, che

avviene in un conduttore omogeneo lungo il quale vi è un gradiente di temperatura,

al passaggio di una corrente I (anche di tipo termoelettrico):

⎡

dQT = ± ⎢

⎣

⎤

σ dT ⎥ I dθ

T1

⎦

∫

T2

(VII.3)

dove σ rappresenta il coefficiente di Thomson, il cui valore dipende dal materiale

del conduttore, dal gradiente di temperatura e dalla temperaura stessa. Si noti che il

coefficiente di Thomson viene spesso anche definito "calore specifico elettrico" in

quanto rappresenta la quantità di calore ceduta od assorbita in un singolo conduttore

sottoposto ad un gradiente unitario quando è percorso da una corrente unitaria.

I tre effetti su descritti sono tutti e tre presenti in un circuito termoelettrico a doppio giunto

(uno di misura ed uno di riferimento) come quello in figura VII.2.In particolare per il circuito

in oggetto si può scrivere la relazione che lega tra loro i tre effetti su descritti:

ES = π A,B⏐T2 − π A,B⏐T1 +

∫

T2

T1

σA dT −

∫

T2

T1

σB dT =

∫

T2

T1

α A,B. dT

(VII.4)

La descrizione fenomenologica della termoelettricità data dalle tre leggi su esposte non

definisce però in modo completo e chiaro la generazione della f.e.m. nei circuiti

termoelettrici.

4-

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

E' comunque possibile formulare leggi , che hanno ricevuto innumerevoli conferme

sperimentali, che costituiscono la base per la utilizzazione delle termocoppie come strumenti

di misura della temperatura.

Tab.VII.1 Potere termoelettrico rispetto al Platino ΔS=ΔE /ΔT (µV/˚C)

Bismuto

-72

Alluminio

+ 3.5

Costantana

-35

Rodio

+ 7.0

Alumel

-15

Rame

+ 7.5

Nickel

-15

Ferro

+18.5

Ia legge del circuito omogeneo

In un circuito chiuso costituito da un solo materiale omogeneo non può circolare una

corrente termoelettrica per mezzo di soli scambi termici.

Ne consegue che, se in un circuito costituito da un solo materiale circola una corrente

termoelettrica, essa è dovuta alla presenza di inomogeneità nel materiale che, sottoposte a

gradienti di temperatura, generano f.e.m. termiche. Ed inoltre che, dato un circuito

termoelettrico con due giunti a temperatura diversa, la f.e.m. generata è indipendente dalla

distribuzione di temperatura lungo i fili supposti omogenei.

IIa legge dei metalli intermedi

La somma algebrica delle f.e.m. in un circuito costituito da un numero qualsiasi di metalli

diversi è nulla se tutto il circuito è isotermo.

Ne consegue che se un terzo metallo è inserito in un punto qualsiasi del circuito

termoelettrico in esame e le estremità di tale metallo sono mantenute isoterme non si hanno

variazioni di f.e.m..

5-

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

Per questa ragione uno strumento per la misura della f.e.m può essere inserito in un

qualsiasi punto di un circuito termoelettrico senza alterare la lettura, se i giunti così formati

hanno eguale temperatura. E che inoltre è possibile prevedere il comportamento di una

coppia qualsiasi di metalli se si conosce il potere termoelettrico di ciascun metallo rispetto ad

un metallo di riferimento che di solito è il platino (Tabella VII.1).

III legge delle temperature intermedie

La f.e.m. termica di una coppia avente i giunti a temperatura T1 e T2 è la somma

algebrica delle f.e.m. delle stesse coppie aventi i giunti ordinatamente alle temperature T1,

T2 e T3, T2

ET T = ET T + ET T

1 2

1 3

(VII.5)

3 2

Conseguenza di questa legge è che il giunto di riferimento di un circuito può essere posto

anche ad una temperatura nota e diversa dallo 0˚C (temperatura per la quale sono ricavate le

tabelle del potere termoelettrico). Situazione quest'ultima che si verifica spesso nei circuiti di

misura "termocompensati" mediante un sensore di riferimento (generalmente una

termoresistenza) interno al dispositivo elettrico di lettura (effettuando una misura della

temperatura di riferimento all'interno del dispositivo).

Nella realtà nessun materiale è tecnologicamente ottenibile in fili sottili con una perfetta

omogeneità, presentando inoltre alterazioni dovute a deformazioni e contaminazioni con

conseguente nascita di f.e.m parassite che inficiano la precisione delle misure. Il contributo di

queste f.e.m. all'incertezza di misura, essendo legato a fenomenologie non deterministiche, è

quindi di tipo accidentale.

6-

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

7.2 Curve caratteristiche delle termocoppie

Le caratteristiche dei metalli utilizzabili per la costituzione di termocoppie sono:

- la f.e.m. generata non deve variare con l'uso per fenomeni di ricristallizzazione o di

stabilizzazione termica dei metalli. Per questa ragione tutti i metalli utilizzati sono

sottoposti a trattamenti di stabilizzazione e ricottura;

- la resistenza all'ossidazione ed alla riduzione deve essere la più elevata possibile;

- il potere termoelettrico deve presentare lo stesso segno nel campo di temperatura di

applicazione.

70

us

ver

s

m

Cr o

us

er s

el v

um

Al

el

er

s us

40

Ch

ro m

el

v

fem (mV)

50

Ir o

n

Co

ns

ta

n ta

n

Co

ns t

a

nt

an

60

30

u

ers

rv

e

pp

Co

20

10

s

an

nt

s ta

n

Co

n/26%

ngst e

rsus Tu

um ve

um

Rhe ni

ni

% Rh

at inum

gs te n/5

s us Pl

Tun

ium ver

ium num /13% Rod

n

e

Rh

Pla ti

n/ 26%

atinum

ngs te

ve rsus pl

sus Tu

hodium

r

ve

n

10% R

e

/

m

st

g

nu

Pl ati

T un

0

0

250

500

750

1000

1250

1500

T (°C)

Fig VII.3 Curve caratteristiche delle termocoppie

Una volta verificate queste tre condizioni la curva caratteristica (f.e.m.-temperatura) di

una termocoppia (Fig.VII.3) è di solito espressa, per sensori industriali, da polinomi di grado

ennesimo del tipo:

E = At + Bt2 + Ct3+ Dt4 + ...

7-

(VII.6)

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

dove i coefficienti A,B,C,D sono caratteristici della coppia di metalli e del campo di

temperatura. I coefficienti delle curve caratteristiche nominali sono definiti per le

termocoppie normalizzate dalla UNI 7938. In tabella VII.2 vengono riportati, a titolo di

esempio, i valori dei coefficienti dei polinomi per una termocoppia normalizzata ramecostantana (tipo T).

Nell'utilizzo di queste tabelle bisogna però tener conto che, essendo quest'ultime ricavate

su dati medi di taratura di più termocoppie standard prodotte da diversi costruttori, esistono

deviazioni non trascurabili dovute alla non perfetta riproducibilità del prodotto industriale. Il

valore di tale deviazione é dell'ordine di grandezza di ±2˚C per le termocoppie normali e di

±1˚C per quelle in esecuzione speciale "premium Grade". Se per determinate applicazioni è

necessaria una incertezza inferiore a quella garantita dall'uso delle tabelle è necessario

procedere ad una taratura di ciascuna coppia utilizzata.

Tab.VII.2 Coefficienti dei polinomi per una termocoppia tipo T

Intervallo

di temperatura

Grado

-270÷0°C

14

0÷400°C

8

Coefficienti

3,8740773840E01

4,4123932482E-2

1,1405238498E-4

1,9974406568E-5

9,0445401187E-7

2,2766018504E-8

3,6247409380E-10

3,8648924201E-12

2,8298678519E-14

1,4281383349E-16

4,8833254364E-19

1,0803474683E-21

1,3949291026E-24

7,9795893156E-28

3,8740773840E01

3,3190198092E-2

2,0714183645E-4

-2,1945834823E-6

1,1031900550E-8

-3,0927581898E-11

4,5653337165E-14

-2,7616878040E-17

8-

Termine

T

T2

T3

T4

T5

T6

T7

T8

T9

T10

T11

T12

T13

T14

T

T2

T3

T4

T5

T6

T7

T8

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

Tra i tanti tipi di termocoppie resi possibili dall'abbinamento a due a due di metalli diversi,

nella pratica commerciale sono disponibili differenti tipi di termocoppie normalizzate che

coprono un esteso campo di misura. La scelta di una o dell'altra dipende, come vedremo dalle

caratteristiche di ciascuna coppia e dalle caratteristiche dei singoli materiali costituenti quali:

l'omogeneità, la stabilità, la resistenza all'ossidazione o alla riduzione, il valore del potere

termoelettrico.

Nel seguito vengono discusse le principali caratteristiche delle termocoppie normalizzate,

sinteticamente riportate nella tabella VII.3.

Termocoppie tipo S - Platino/Platino rodiato (10% Rh)

E' la termocoppia utilizzata in passato per definire la IPTS'68 da 630,74˚C a 1064,43˚C.

Essa, come tutte le termocoppie costituite da metalli nobili, presenta una elevata precisione

specie nel campo al di sopra dei 500˚C, inoltre al di sotto di tale temperatura fino a 0˚C

garantisce un'incertezza inferiore a ±1,5˚C.

Ne è comunque sconsigliato l'uso per valori non elevati della temperatura a causa del

basso valore del potere termoelettrico. Questa termocoppia viene usata in atmosfera inerte od

ossidante per la sua forte inerzia chimica e per la sua elevata stabilità alle alte temperature.

Per contro teme molto le atmosfere riducenti e quelle con presenza di vapori metallici (vapori

di ferro), che comportano un cambiamento delle caratteristiche del Platino. La scarsa

resistenza alle temperature elevate in atmosfere riducenti è comunque una caratteristica

comune a tutti i materiali per termocoppie; é possibile però ovviare a tale inconveniente

usando opportune guaine di protezione realizzate di solito con un doppio strato di porcellana

internamente e metallo esternamente. La presenza di dette guaine in sensori per applicazioni

industriali provoca, per l'inerzia termica da esse introdotta, un peggioramento delle loro

caratteristiche dinamiche. Ultimo svantaggio comune anch'esso a tutte le termocoppie

costituite di metalli nobili è l'elevato costo dei fili costituenti la coppia.

9-

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

Termocoppia tipo R - Platino/Platino rodiato (13% Rh)

Presenta le stesse caratteristiche della tipo S da cui è derivata dopo l'adozione della IPTS

'68 per adeguare le risposte dei vecchi strumenti di lettura non adatti all'uso dei fili di platino

molto puro immessi sul mercato negli anni '60. E' quindi una termocoppia destinata ad andare

in disuso.

Termocoppie Tipo B - Platino Rodiato 30% / Platino Rodiato 6%

E' molto adatta a lavorare a temperature elevate dell'ordine dei 1700˚C. Presenta le stesse

caratteristiche dei tipi R ed S ed è inoltre adatta a lavorare anche sotto vuoto.

Termocoppia tipo T - Rame / Costantana

E' una termocoppia molto usata nel campo - 184÷370˚C dove può essere adoperata anche

in alternativa alle termocoppie a base Platino in quanto garantisce incertezze dello stesso

ordine di grandezza ±1˚C. E' molto usata per il suo basso costo e per il suo elevato potere

termoelettrico e per questo è l'unica termocoppia per la quale nelle norme vengono garantiti

valori al di sotto di 0˚C. La limitazione superiore del campo di applicazione è dovuta alla

rapida ossidazione del rame alle elevate temperature.

Termocoppie tipo J - Ferro-Costantana

E' la termocoppia più diffusa nelle applicazioni industriali nel campo 0÷750˚C, per la sua

elevata capacità di adattarsi ad atmosfere sia riducenti che ossidanti, per il suo elevato potere

termoelettrico ed ovviamente per il suo basso costo. E' meno precisa della termocoppia tipo T

per il fatto che il ferro è di solito ottenuto con un grado di omogeneità minore del rame e

questo fa nascere nell'interno del filo f.e.m. parassite dovute a gradienti di temperatura che

come già detto inficiano la precisione di misura. Si noti che i fili di costantana per le due

termocoppie T e J sono di solito diversi e quindi non sono intercambiabili tra loro.

10 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

Termocoppia tipo K - Chromel (90% Ni, 10% Cr) /Alumel (94%Ni, 3%Mn, 2%Al, 1%Si)

E' una termocoppia nata per sostituire le termocoppie a metallo nobile alle elevate

temperature, infatti può essere utilizzata fino a 1260˚C con una incertezza di ±2˚C in

atmosfere inerti o ossidanti. Presenta però problemi di riproducibilità e di stabilità;

recentemente ne é stata proposta infatti la sostituzione con la tipo N (non ancora

normalizzata). Il campo tipico di applicazione é in tutte le applicazioni elettroniche. E' una

termocoppia che, ultima nata, va rapidamente affermandosi per il suo elevato potere

termoelettrico. Usata nel campo 0-870˚C con precisione ± 1.5˚C ha le stesse limitazioni della

coppia tipo T.

E' utile infine sottolineare che oltre alle su citate termocoppie normalizzate è possibile

trovare sul mercato anche tipi differenti come ad esempio la termocoppia tipo N

(Nicrosil/Nisil) riconosciuta in ambito IEC, le termocoppie W3 (Tungsteno Renio3% /

Tungsteno Renio 25%) e W5 (Tungsteno Renio 5% / Tungsteno Renio 26%), la coppia

Cobalto-Oro/Rame

usata

per

temperature

molto

basse

o

la

termocoppia

Tungsteno/Molibideno usata per le temperature elevatissime.

Di queste termocoppie non sempre esistono tabelle del potere termoelettrico in funzione

della temperatura ed è quindi necessario tararle di volta in volta.

7.3 Affidabilità di una termocoppia

Il problema dell'affidabilità di una termocoppia è un problema complesso, strettamente

legato al tipo di uso che si fa della termocoppia, alle condizioni di misura più o meno gravose

ed all'incertezza che si pretende dalla misura.

La prima causa di perdita di affidabilità delle termocoppie sta nella presenza di

inomogeneità nei fili causata da fattori di natura chimica o fisica quali: volatilizzazione di un

componente o contaminazione dovuta alla presenza di agenti corrosivi, stress meccanici quali

piegamenti o stiramenti, mutazione della struttura cristallina del materiale a causa di diversi

11 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

trattamenti termici subuti da differenti porzioni di filo. Per questa ragione è buona norma

l'uso di fili nuovi che sono esenti dalle suddette anomalie che possono verificarsi durante

l'uso. A titolo di esempio in uno studio sulla stabilità della termocoppia Platino /Platino

Rodio, si sono verificati i seguenti inconvenienti:

- rottura della termocoppia in seguito al riscaldamento per 10h a 1290˚C˚;

- deriva di 0,2˚C in seguito al riscaldamento per 10h a 1200˚C;

- deriva di 0,5˚C in seguito al riscaldamento per 35 giorni a 800˚C;

- deriva di 1˚C in seguito al riscaldamento per 25 ore a 1600˚C;

- deriva di 9˚C mantenendo per 3 anni a 1290˚C.

L'analisi di dati così discordanti dà una netta indicazione di come sia difficile stabilire a

priori il grado di affidabilità di una termocoppia ed in particolare la durata di validità di una

taratura, ne nasce solo una netta indicazione per l'uso di fili nuovi e/o tarature abbastanza

frequenti se si vuole avere una misura precisa.

7.4 Tecnologie costruttive delle termocoppie

La termocoppia "nuda" su descritta difficilmente viene utilizzata senza una adeguato

rivestimento di protezione. Inoltre la varietà dei problemi di misura ha portato nel tempo ad

una molteplicità di soluzioni costruttive delle termocoppie.

Una termocoppia assiemata é infatti caratterizzata oltre che dal tipo di coppia

termoelettrica, dalle dimensioni dei termoelementi, dal tipo di isolamento dei termoelementi

(elettrico, chimico e meccanico) e infine dal tipo di giunto di misura (tipo di saldatura ed

isolamento elettrico del giunto).

I termoelementi, cioé i singoli conduttori, si presentano solitamente in forma di fili di

diametro standard (0,3-0,5-0,8-1,6-2,3-3,2 mm) avvolti su rocchetti o matasse a seconda del

diametro. Per poter contenere le tolleranze in quelle indicate dalle norme, é necessario

accoppiare i fili secondo la fornitura del produttore.

12 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

A parte le differenti dimensioni dei fili, che come già accennato influiscono sulla

maggiore o minore resistenza e durata della termocoppia, una notevole importanza riveste il

tipo di isolamento e di protezione della termocoppia. Da tali caratteristiche dipende infatti

l'applicabilità della termocoppia in ambienti chimicamente non inerti, specie ad elevate

temperature.

La termocoppia viene generalmente rivestita di una guaina flessibile o di un materiale

ceramico resistente ad elevate temperature. Cio sia per garantire un adeguato isolamento

elettrico dei fili tra loro e con l'ambiente circostante, sia per proteggere i termoelementi

dall'attacco chimico. Al di sotto dei 1000˚C la resistenza d'isolamento dovrebbe essere

superiore a 1MΩ, mentre per temperature superiori possono essere tollerate resistenze

dell'ordine di 1/10 di MΩ.

Tab. VII.4 Caratteristiche degli isolanti

Materiale

T [°C]

Resistenz

a

Solventi

Abrasione

Clor

di -40÷104 buona

discret

polivinile

a

Nylon

-53÷149 ottima

buona

Kapton

-268÷316 ottima

buona

Teflon (PFA)

-268÷260 ottima

ottima

Teflon (FEP)

-268÷204 ottima

ottima

Gomma silicone -78÷200 discreta discret

a

Amianto

-78÷538 buona

ottima

Fibra di Vetro

-78÷482 scarsa

ottima

Acidi

Basi

Fiamma Umidità

buona

buona

buona

buona

scarsa

buona

ottima

ottima

scarsa

buona

buona

ottima

ottima

buona

scarsa

buona

ottima

ottima

scarsa

buona

ottima

ottima

ottima

buona

ottima

ottima

Refrasil

Nextel

-78÷871 scarsa

-18÷1427 discreta

ottima

ottima

buona

buona

MgO

<1650

scarsa

scarsa

Al2O3

BeO

<1540

<2315

scarsa

scarsa

discret

a

buona

buona

ottima ottima scarsa

ottima ottima discret

a

buona ottima scarsa

buona ottima discret

a

buona ottima buona

ottima

buona

buona ottima buona

ottima ottima buona

13 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

Per basse e medie temperature (inferiori ai 300÷400˚C) vengono generalmente impiegati

guaine isolanti flessibili a base di teflon, cloruro di polivinile, nylon, ecc.(Tab.VII.4), mentre

per elevate temperature sono disponibili isolanti flessibili a base di fibre ceramiche, fibre di

vetro, fibre di silice ed amianto, oppure isolanti a base di polveri di ossidi refrattari

compattati (ossidi di alluminio, berillio, magnesio).Un pozzetto termometrico (Fig.VII.4) in

acciaio inox, inconel, molibdeno, tantalio o lega di platino protegge ulteriormente la

termocoppia e l'isolante da agenti meccanici (elevata pressione) e chimico-fisici.

Anche l'isolamento elettrico del giunto di misura riveste una notevole importanza. I

principali tipi di giunzioni sono (Fig.VII.5):

a) a giunto esposto;

b) a giunto a massa;

c) a giunto isolato.

Un giunto esposto risulta economico e comporta un tempo di risposta estremamente

ridotto. Lo svantaggio principale consiste nel rapido deterioramento se esposto ad agenti

corrosivi e nella necessità di un ingresso di fem differenziale.

Un giunto a massa é realizzato saldando direttamente il giunto caldo della termocoppia sul

pozzetto termometrico, pertanto pur essendo, come il giunto esposto, soggetto a loop contro

terra, presenta il vantaggio di essere parzialmente protetto da agenti esterni.

Testa di

connessione

Pozzetto di

estensione

Pozzetto

termometrico

Termocoppia

14 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

Fig.VII.4 Termocoppia assiemata

(a)

(b)

(c)

Fig.VII.5 Tipi di giunto caldo: a) esposto, b) a massa, c) isolato.

Un giunto isolato, infine, é costruito in modo tale da essere completamente isolato dal

pozzettto termometrico. Ciò limita fortemente l'insorgere di loop contro terra e l'influenza di

fem parassite, inoltre aumenta la reiezione al rumore del sensore. Per contro aumenta il costo

della termocoppia ed il suo tempo di risposta.

7.5 Circuiti termoelettrici e misura della forza elettromotrice

Un circuito termoelettrico elementare è costituito da due giunti e da un misuratore di

f.e.m. (Fig.VII.6). Quest'ultima dipende, come detto, dalla differenza di temperatura fra i due

giunti, quindi se si vogliono effettuare misure di temperatura assoluta è necessario mantenere

uno dei due giunti ad una temperatura costante e nota di riferimento. Questa di norma è scelta

pari a 0˚C, e viene ottenuta con pozzetti contenenti acqua e ghiaccio. Nelle applicazioni di

tipo industriale non è agevole l'uso di tali pozzetti per cui si usa mantenere il giunto di

riferimento a temperatura ambiente o si utilizzano apparecchiature di lettura autocompensate,

15 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

cioè contenenti un giunto di riferimento a temperatura nota Fig. VII.7 (cfr. Fig. VII.6). Per

misure di elevata precisione si utilizzano apparecchiature frigorifere in grado di mantenere

0˚C con una discreta stabilità, in appositi contenitori sigillati conteneti acqua pura e nei quali

è immerso il giunto di riferimento.

Molte volte in campo industriale non è conveniente dal punto di vista economico

estendere i fili della termocoppia sino al punto di misura a temperatura T1, per cui si realizza

un giunto di riferimento intermedio ad una generica temperatura T, collegando lo strumento

di lettura alla termocoppia per mezzo dei cosiddetti fili di compensazione. Questi altro non

sono che due fili aventi le stesse caratteristiche termoelettriche dei fili della termocoppia, ma

di qualità e quindi costo inferiore. In particolare questi fili sono particolarmente usati per

collegare le termocoppie di metallo nobile, di costo elevato, a punti di misura molto distanti

da quelli lettura. Nel caso di specie della termocoppia Pt /PtRh(10%) sono uno di rame e

l'altro di lega di rame con caratteristiche termoelettriche uguali a quelli della suddetta coppia.

Per quanto riguarda infine le misure di f.e.m., nella pratica industriale si é soliti leggere i

valori della f.e.m. con un galvanometro graduato. Tale pratica è però poco precisa, infatti la

f.e.m. così misurata EG non è coincidente con la f.e.m.

incognita ET generata dalla

termocoppia ma è ET = EG+(RTC+RC) i

Giunto di

misura

T1

T1

A

A

Cu

B

Cu

f. e. m.

Giunto di

riferimento

Giunto di

misura

B

A

Voltmetro digitale o

Ponte di precisione

Cu

Cu

B

T2

f. e. m.

Giunto di

riferimento

T3

16 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

Fig VII.6 Collegamenti elettrici delle termocoppie

T1

Selettore Voltmetro

A

A

B

B

A

A

B

B

A

A

B

B

T0

Giunto di

riferimento

f. e. m.

T2

Selettore

A

A

B

B

T1 A

A

B

B

A

A

B

B

Fili di

compensazione

T2

f. e. m.

Voltmetro

autocompensato

Fig VII.7 Collegamenti elettrici multipli delle termocoppie

dove con i si è indicata la corrente che circola nel circuito di misura, RTC e RC le

resistenze della termocoppia e dei cavi di collegamento.

D'altro canto se è RG la resistenza del galvanometro di ha; EG=RGi e quindi:

RTC+ RC ⎤

⎡

ET = ⎢ 1 +

E

RG ⎥⎦ G

⎣

(VII.8

differenziando la (VII.8) si ottiene:

ΔET = EG

Δ(RTC + RC)

RTC + RC ΔRG ⎛

RTC + RC ⎞

⎟ ΔEG

− EG

+ ⎝⎜ 1 +

RG

RG

RG ⎠

RG

che, se come di norma di verifica, è RTC + RC <<RG diventa:

17 -

(VII.9

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

ΔET

Δ(RTC + RC)

ΔEG

=

+

ET

EG

RTC + RC + RG

(VII.10

Il secondo termine della (VII.10) dipende dalla classe del galvanometro usato, il primo

dall'accoppiamento circuito termoelettrico (cavi di compensazione, galvanometro). E' facile

ricavare che se la resistenza interna del galvanometro non è molto elevata la variazione di

resistenza dei fili della termocoppia esposti a notevoli gradienti termici può portare ad errori

anche dello 0,5% sul valore misurato di ET che, se si usano le tabelle, è noto con una

precisione non molto elevata per cui il metodo di misura risulta abbastanza impreciso.

Se il voltmetro di lettura è però un voltmetro elettronico o digitale con impedenze interne

dell'ordine dei megaohm la (VII.10) diventa ΔET/ET = ΔEG/EG = ΔV/V e quindi la precisone

nel determinare la f.e.m. dipende solo dalla classe dello strumento scelto.

Per misure molto precise della f.e.m generata da una termocoppia si utilizza di norma un

circuito del tipo potenziometrico la cui versione più semplice è riportata in Fig. VII.8. La

misura di f.e.m viene in tale caso effettuata paragonando la f.e.m. generata dalla termocoppia

con quella di una pila campione EC del tipo a cella di Weston (1.0186V) o al Cadmio

(1.019V).

E

R

Rc

Rx

T= Cost.

G

Ec

Et

Giunto di misura

Giunto di riferimento

18 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

Fig VII.8 Circuito di misura potenziometrico

19 -

Dispense di Fondamenti di Metrologia Meccanica

Le Termocoppie

Infatti, bilanciando il circuito di figura ed inserendo tramite il commutatore una volta la

pila ed una volta la termocoppia si ha:

ET =

RX

E

RC C

(VII.11

Poiché durante la misura non circola corrente attraverso la termocoppia la resistenza dei

fili e dei cavi di compensazione non interviene nella misura. La precisione di questi strumenti

è come detto molto elevata 0,015%, bisogna in ogni caso sottolineare che aumentare la

precisone di lettura della f.e.m. ET è inutile se non si conosce con precisone il legame tra ET e

la temperatura della termocoppia in uso e cioè non si è tarata a priori la termocoppia.

20 -

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

TERMOMETRI A RESISTENZA

Le dizioni di termometro a resistenza e termistore appaiono, ad un primo esame, sinonimi

dal momento che, la prima sta genericamente ad indicare un elemento termometrico basato

sulla variazione della resistenza elettrica al variare della temperatura, mentre la seconda, di

origine anglosassone (deriva dalla crasi di "Thermal Sensitive Resistor" in "Thermistor") sta

ad indicare un elemento sensibile che varia fortemente la propria resistenza elettrica al

variare della temperatura. Nella metrologia applicata invece i termini su indicati individuano

due differenti categorie di sensori di temperatura. Il principio di misura comune è quello a

tutti ben noto della variazione della resistenza elettrica di un materiale al variare della

temperatura.

La differenza tra termometro a resistenza e termistore é praticamente legata al tipo di

materiale costituente l'elemento sensibile: un materiale metallico (platino, rame, nichel, ecc.)

nel primo caso ed un semiconduttore (ossidi metallici) nel secondo.

Il termometro a resistenza é generalmente costituito da un elemento metallico filiforme

avvolto o poggiato su di un supporto isolante (framework), il tutto contenuto in una guaina di

protezione dell'elemento sensibile (Fig. V.1). Talvolta per problemi di miniaturizzazione il

sensore è ottenuto per deposizione di un film metallico su di un supporto isolante.

Pozzetto termometrico

(Inconel o acciaio inox)

Elemento

resistivo

Isolatore

ceramico

Polvere

ceramica

.1 -

Sigillante

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

Fig.V.1 Assembleggio di un termometro a resistenza industriale ad immersione

In particolare i termometri a resistenza, comunemente indicati con la sigla TRP o con

quella inglese RTD, adottano di norma come elemento sensibile fili di Platino. Tuttavia

esistono sul mercato sensori che impiegano altri metalli quali il palladio, il rame, il nichel, il

tungsteno o in casi particolari leghe metalliche.

La scelta del metallo è essenzialmente legata, oltre che alla lavorabilità in fili sottili, alla

caratteristica di

presentare una legge R=R(T) lineare almeno in un certo intervallo di

temperatura. La legge caratteristica dei termometri a resistenza é pertanto del tipo

R=Ro(1+αT) dove R rappresenta la resistenza elettrica alla generica temperatura T, Ro la

resistenza elettrica alla temperatura di 0˚C ed infine α il coefficiente di temperatura definito

dalla relazione:

α=

R100 − R0

1

1 dR

=

R0

R dT 100°C

Tale coefficiente, che ovviamente é sempre positivo per i metalli,

(V.1)

per i metalli

normalmente adoperati negli RTD risulta pressoché costante al variare della temperatura, e

questo avviene in special modo per il platino in un ampio intervallo (Fig.V.2).

I requisiti che portano a scegliere un materiale per la realizzazione dei termometri a

resistenza sono in generale:

- la costanza delle caratteristiche elettriche nel tempo, anche se il materiale è sottoposto a

cicli termici variabili;

- la riproducibilità della caratteristica: Resistenza/Temperatura;

- l'elevato valore del coefficiente di temperatura α, che è indice della sensibilità del

termometro.

A questi requisiti rispondono molto bene, come detto, il Platino, il Rame ed il Nichel. In

tabella V.1 sono riportate, in termini di campo di applicazione e coefficiente

caratteristiche termometriche di questi metalli.

.2 -

α, le

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

La denominazione dell'elemento sensibile viene composta utilizzando il simbolo chimico

del metallo (i.e. Pt, Cu, Ni) e la resistenza Ro a 0°C dell'elemento stesso (i.e. 25, 100, 1000Ω)

per formare la sigla caratteristica (i.e. Pt100, Ni1000, etc.).

In particolare il platino presenta gli ulteriori vantaggi:

- di essere un metallo nobile poco soggetto a corrosione;

- di essere estremamente duttile e cioè in grado di essere lavorato in fili sottilissimi, senza

che nei fili, ottenuti per estrusione, si instaurino stati tensionali che ne influenzino le

prestazioni;

- di avere un'elevato punto di fusione;

- di poter essere ottenuto in uno stato purissimo, garantendo così una elevata

riproducibilità, fondamentale per un termometro di precisione.

R(T)/R(273,15 K)

5

4

Pt

W

3

Ni

2

Cu

1

0

250

500

750

1000

T, K

Fig.V.2 Curve caratteristiche dei termometri a resistenza

.3 -

1250

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

Tab.V.1 Caratteristiche termometriche dei principali metalli

Metallo

Intervallo di temperatura

α [°C-1]

Pt

-220÷800 °C

3,85 10-3

Cu

- 50÷150 °C

4,26 10-3

Ni

- 60÷180 °C

6,17 10-3

Per queste caratteristiche il termometro a resistenza di platino è alla base della Scala

Internazionale delle Temperatura ITS-90, nell'intervallo da 13.8033 K (temperatura del punto

triplo dell'idrogeno) a 1234,93 K (temperatura di solidificazione dell'argento).

In applicazioni industriali, il termometro a resistenza di platino, nel campo -220÷700˚C, è

quello che da maggiore affidabilità. In particolare è possibile raggiungere un'elevata

affidabilità:

±0,02

(nel campo - 50˚C ÷ +150˚C)

±0,1˚C (nel campo -200˚C ÷ +500˚C)

Infine in applicazioni di laboratorio è possibile ottenere mediante tali strumenti prestazioni

anche migliori (strumenti campione).

.4 -

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

5.3 Fattori di affidabilità per un termometro a resistenza

In tabella V.2 sono riportati i risultati ottenuti da un'indagine condotta su diversi tipi di

termometri a resistenza di platino commercialmente disponibili che permettono una

valutazione quantitativa dell'influenza dei vari fattori sulle prestazioni metrologiche dei

termometri a resistenza.

I fattori di affidabilità possono essere riassunti in:

- resistenza dei fili di collegamento;

- autoriscaldamento;

- f.e.m. termiche nel collegamenti;

- resistenza di isolamento;

- deriva della caratteristica;

- tempo di risposta;

- profondità di immersione (fattore comune a tutti i metodi di misura per contatto se usati

nella misura di fluidi).

Tab.V.2 Prove su 66 termometri a resistenza Pt100

Collegamento

Numero costruttori

Tipo

Deriva Massima (6000 h a 660° C)

Variazione massima (1000 cicli 250-650C°)

Costanti di tempo

Resistenza d'isolamento

a 4 fili

5

Pt 100

1°C

R0 ± 0.1; = ±0,4%

2÷8 s

70MΩ (a 25°C)

0,5MΩ (a 660°C)

.5 -

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

Resistenza dei fili

La misura della resistenza dell'elemento sensibile viene effettuata utilizzando opportuni

fili di collegamento del termometro a resistenza vera e propria al sistema di misura o di

trasduzione. Questo inevitabilmente crea l'inconveniente che la resistenza della linea di

connessione viene a trovarsi in serie a quella dell' elemento sensibile, senza che sia possibile

valutare separatamente i due contributi. Problema che potrebbe apparire irrilevante nel caso

che si conosca a priori la resistenza dei fili di collegamento e si possa quindi correggere il

valore misurato della resistenza. Nella pratica, però, l'incertezza con cui é possibile valutare a

priori la resistenza dei collegamenti non sempre risulta trascurabile. Ciò a causa della

variabilità della resistività dei materiali, dell'incertezza sulla lunghezza dei fili, e soprattutto a

causa dei possibili ed invalutabili gradienti termici che si possono instaurare lungo i fili di

collegamento quando

Collegamento

a due fili

Collegamento

a quattro fili

fittizio

Collegamento

a tre fili

Collegamento

a quattro fili

Fig.V.3 Collegamenti elettrici.

questi sono di elevata lunghezza come spesso capita in applicazioni industriali. Per

comprendere meglio l'influenza della linea di connessione sulla misura si pensi che la

resistività del platino é circa pari a 0,10 Ωmm2/m, pertanto un collegamento di lunghezza 1m

.6 -

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

e di diametro pari a 0,2 mm presenta una resistenza totale dei soli fili circa pari a 2*3,18

Ω; considerando inoltre un gradiente costante lungo il filo da 200˚C a 500˚C il valore della

resistenza diventa circa il doppio. Trascurare tale resistenza comporterebbe rispettivamente

un errore di circa 20˚C e 40˚C per un termometro a resistenza Pt100.

Pertanto é necessario rendere indipendente la misura dalla linea di connessione. Questo si

ottiene con collegamenti del tipo "dummy" o del tipo a 3 ed a 4 fili (Fig.V.3). In particolare,

quest'ultimo è il più consigliato dal momento che ogni possibile errore dovuto alla linea di

connessione è del tutto eliminato (vedi par.5.4).

Autoriscaldamento

L'incertezza dovuta all'autoriscaldamento è connessa alla inevitabile presenza di corrente

elettrica che attraversa il termometro durante la misura, cioè dalla generazione interna RI2

che si verifica nell'elemento sensibile e dal modo con cui tale calore viene dissipato. La

misura di resistenza avviene alla temperatura del sensore e non a quella del mezzo di cui si

vuole effettuare la misura, per cui bisogna fare ogni possibile sforzo per far coincidere le due

temperature. E' comunque estremamente difficile calcolare a priori l'aumento di temperatura

dovuto all'autoriscaldamento. Si può, ad esempio, effettuare una doppia misura con correnti

diverse ed estrapolare i risultati a corrente nulla, tenendo conto che l'effetto varia con il

quadrato della corrente. Nella pratica, il costruttore fornisce indicazioni del coefficiente di

autoriscaldamento nelle due condizioni estreme d'aria ferma e di acqua in moto turbolento

con sensore ortogonale al flusso (in cross-flow), dalle quali è possibile estrapolare il dato

valido per le condizioni di prova. Ad esempio nelle prove sui termometri riportati in tabella

V.2 l'errore di autoriscaldamento è risultato pari a 0,11˚C per una corrente di misura di 5mA

in acqua in quiete e 0,35˚C per una corrente di 10 mA.

.7 -

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

F.e.m. nei collegamenti

L'incertezza dovuta alle forze elettromotrici termiche che si generano ai capi dell'elemento

sensibile dei TRP, per la presenza di giunti di materiali diversi, tipo Pt-Cu,è facilmente

determinabile con sistemi di alimentazione che permettono l'inversione del verso della

corrente nell'elemento sensibile. Facendo infatti la media fra le due letture (con versi opposti)

è possibile eliminare l'influenza di tali f.e.m.. Ovviamente l'ideale sarebbe alimentare i TRP

in corrente alternata. Nei casi in cui quanto su esposto è impossibile, bisogna misurare il

valore di tali f.e.m. a freddo ed estrapolarne i valori alle temperature di esercizio. Se,

comunque, all'interno della guaina di protezione le saldature ai capi dell'elemento sensibile

sono state realizzate in maniera tale da risultare in una posizione che ne garantisce la

isotermia i valori probabili delle f.e.m. saranno <10µV, che ad esempio in un sensore tipo Pt

100 a 650˚C corrisponderebbe ad un errore di 0,03˚C, del tutto trascurabile.

Resistenza di isolamento

Un altro importante fattore di affidabilità dei termometri a resistenza è la cosidetta

resistenza di isolamento. Infatti, se per qualche ragione si verifica una perdita di isolamento

elettrico tra il filo sensibile e la guaina esterna od il supporto isolante del termometro a

resistenza, ciò provoca formazione di uno shunt parallelo alla resistenza del termometro

(elemento sensibile) e di conseguenza un errore di valutazione della resistenza del TRP. Ad

esempio, una resistenza d'isolamento di 2.8MΩ posta in parallelo ad una Pt 100 a 650˚C

provoca un errore di 0,1˚C. Se la resistenza d'isolamento è presente nel termometro durante la

taratura, l'errore è compensato, tranne nel caso in cui la taratura viene effettuata ad una sola

temperatura e la resistenza d'isolamento non è stabile e varia con la temperatura (Tab. V.2).

E' molto difficile valutare la resistenza di isolamento senza materialmente sezionare il

termometro, distruggendolo quindi completamente; la valutazione viene di solito effettuata in

maniera grossolana, misurando la resistenza di isolamento tra i terminali del filo metallico in

uscita dal termometro ed un punto (di solito la punta) della guaina esterna. Il valore misurato

.8 -

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

nel modo descritto, senza dubbio varia al variare della temperatura in quanto varia la

resistenza del supporto isolante su cui il filo metallico sensibile è avvolto o poggiato, e, a

differenza di quanto avviene per il filo sensibile, la resistenza del supporto diminuisce

all'aumentare della temperatura.

Deriva dalla caratteristica

Tale incertezza è ovviamente ineliminabile ed è legata alle caratteristiche dell'elemento

sensibile. Normalmente valori di possibile deriva sono valutabili dalle dichiarazioni dei

costruttori. Nelle prove su citate si è verificato, ad esempio, una deriva di 1˚C per termometri

Pt 100 sottoposti per 6000 h a 660˚C.

Tempo di risposta

Questo fattore è uno dei punti deboli dei termometri a resistenza, che, per la loro stessa

struttura, di fili tesi su supporti isolanti e poi inguainati (vedi fig. V.1), presentano tempi di

risposta di solito abbastanza elevati rispetto agli altri misuratori di tipo elettrico, normalmente

più piccoli e compatti. Ad esempio, nelle prove riportate, i valori delle costanti di tempo

(tempo di risposta al 63.2%) per un'immersione da bagno di acqua e ghiaccio ad uno di acqua

in moto con velocità di 0.9 m/s sono dell'ordine dei secondi, in particolare da 2 a 8 secondi.

Valori questi che, ricordando le definizioni, portano a tempi di risposta dell'ordine delle

decine di secondi.

Profondità di immersione

La profondità di immersione è l'altezza minima di immersione di un termometro in un

bagno affinché la misura non risenta del valore della temperatura dell'ambiente. Infatti, a

causa delle perdite termiche lungo lo stelo, il termometro, se non è ben costruito, può non

raggiungere mai la temperatura di misura. I valori della profondità ottimale di immersione di

ciascun termometro vengono di solito forniti dai costruttori.

.9 -

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

Bisogna infine sottolineare che le norme internazionali, sia per il caso di strumenti

campione a resistenza di platino (Scala Internazionale delle Temperature ITS '90), sia per il

caso di termometri a resistenza di tipo industriale con purezza inferiore ed α = 0,00385,

forniscono raccomandazioni per limitare l'influenza di tutti i fattori di affidabilità tramite

rapporti e criteri di valutazione e/o di misura.

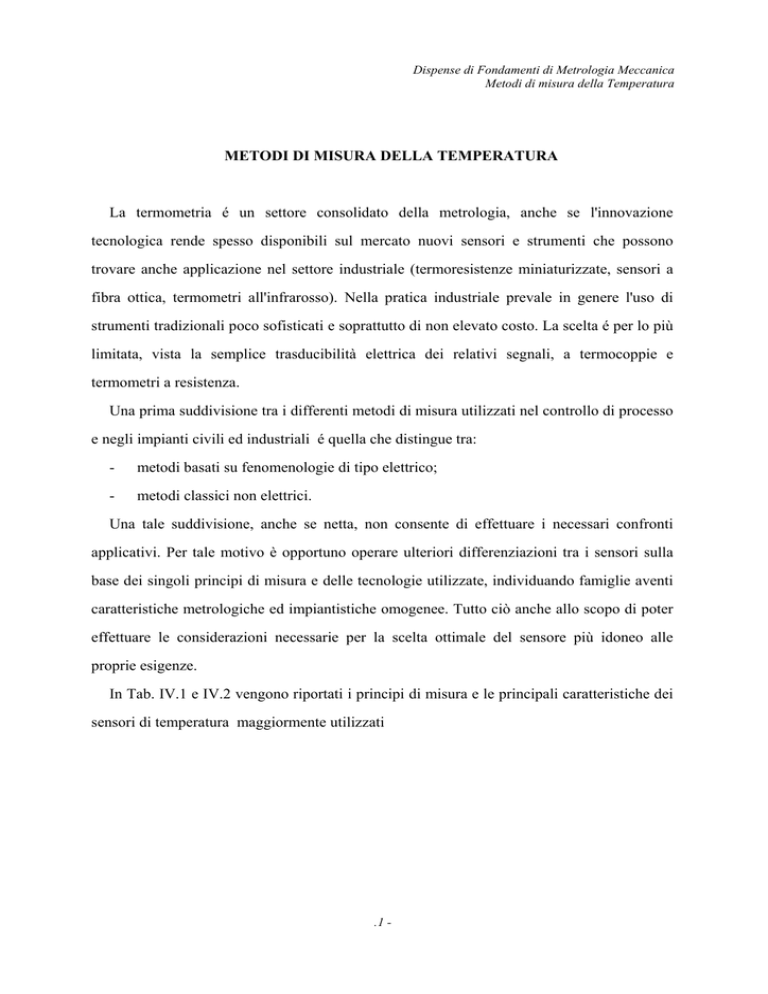

5.4 Ponti per termometri a resistenza

La misura della resistenza dell'elemento sensibile che costituisce il termometro può essere

effettuata in diversi modi a seconda della precisione richiesta. Per misure di laboratorio sono

solitamente utilizzati metodi di zero (di ponte e di opposizione), mentre per misure di minore

precisione vengono utilizzati trasmettitori, multimetri o SAD (sistemi di acquisizione dati)

basati generalmente su metodi volt-amperometrici o di confronto.

In particolare, nel caso di misure di laboratorio, i metodi più diffusi sono quelli a ponte

(ponte di Siemens, ponte di Muller e ponte di Smith) e quello potenziometrico (fig.V.4). I

metodi a ponte praticamente sono sostanzialmente riconducibili a ponti di Wheatstone con

particolari rapporti dei lati. In particolare il ponte di Smith é un doppio ponte di Kelvin con

rapporto dei lati 100:1.

Il ponte di Siemens é la versione più semplice ed utilizzata dei metodi a ponte infatti,

essendo il rapporto tra i lati del ponte fisso (pari ad 1) risulta necessaria per la misura una

sola operazione di bilanciamento in serie (S).

Il ponte di Mueller ha, come il ponte di Siemens, un rapporto dei lati pari a 1, ma a

differenza di quest'ultimo ha un bilanciamento in parallelo (S3) più indicato per misure di

piccole variazioni di resistenza, ed un ulteriore bilanciamento differenziale in serie (S1 ed

S2). Tale ponte si presenta inoltre notevolmente stabile grazie all'uso di decadi con resistori di

basso valore (10 Ω), il che però comporta una notevole influenza delle resistenze dei contatti.

.10 -

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

In entrambi i casi é possibile compensare la resistenza dei fili di collegamento e dei

contatti collegando il termometro a resistenza in modo tale che le resistenze dei fili opposti si

compensino mutuamente (vedi figura V.5). L'eventuale differenza tra la resistenza dei fili può

essere in ogni caso compensata, nel caso di un termometro a resistenza a quattro fili,

invertendo la connessione dei terminali al ponte e mediando le due letture ottenute.

Il ponte di Smith (tipo III) é caratterizzato, come detto, un elevato valore del rapporto tra i

lati (100:1). Una tale configurazione se da un lato presenta l'indubbio vantaggio di rendere

minima l'influenza delle resistenze di contatto, per contro risulta meno stabile utilizzando

resistenze di elevato valore. Problema che viene in parte risolto tramite l'impiego di

particolari tecniche di avvolgimento delle decadi.

I metodi di confronto potenziometrici, infine, sono del tutto indipendenti dalle resistenze

dei contatti. La misura viene effettuata collegando i collegamenti amperometrici del

termometro a resistenza al potenziometro e facendovi circolare una corrente costante; la

caduta di tensione rilevata ai morsetti dei collegamenti voltmetrici é del tutto indipendente

dalla resistenza dei collegamenti se la misura di tensione viene effettuata con un metodo ad

opposizione.

.11 -

Dispense di Fondamenti di Metrologia Meccanica

Termometri a resistenza

G

S3

R2

R1

S1

R1

S2

R2

S4

R0

G

t

S

t

T

T

c

C

c

RT

RT

C

PONTE DI SIEMENS

R

0

PONTE DI MUELLER

R1 = R2

R1 = R2

RT = S

RT = f (S1 , S2 , S3 )

I1

S

B

G

RC

ET

EC

a

T

I2

t C c

PONTE DI SMITH (Tipo III)

S = 10Ω

Metodo Potenziometrico

B = 1000Ω

a=b

S+A

B−S

ET

EC

. S + ( − ). S

RT = A

T C

B

B

=

RT

RC

Fig.V.4 Metodi di misura della resistenza

.12 -

ZERO

b

A

Se:

RT