Università degli studi di Padova

Scuola di Ingegneria

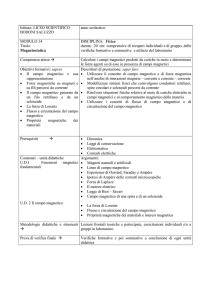

DIPARTIMENTO DI TECNICA E GESTIONE DEI SISTEMI INDUSTRIALI

Corso di Laurea Triennale in Ingegneria Gestionale

TESI DI LAUREA

Sistemi di separazione e filtraggio magnetico per fluidi lubrificanti,

cibi, medicinali e il recupero di materie prime dai rifiuti

Magnetic filtering and separation systems for lubricating fluids,

food, drugs and waste recycling.

Relatore: Ch.mo Prof. GIUSEPPE CHITARIN

Laureando: FILIPPO LOTTO

Matricola: 1075627

ANNO ACCADEMICO 2016 – 2017

INDICE

Introduzione ...............................................................................................5

CAPITOLO 1: INTRODUZIONE AI MATERIALI MAGNETICI ............................7

1.1. Classificazione dei materiali magnetici ................................................7

1.2. Materiali ferromagnetici ......................................................................8

1.3. Classificazione dei materiali ferromagnetici ......................................11

1.3.1. Materiali magnetici dolci ...............................................................11

1.3.2. Materiali magnetici duri (magneti permanenti) ..............................12

1.4. Tipologie di magneti permanenti .......................................................16

1.4.1. Magneti permanenti in acciaio .......................................................17

1.4.2. Leghe Alnico (Alnico alloys).............................................................17

1.4.3. Ferriti ..............................................................................................18

1.4.4. Samario-Cobalto .............................................................................19

1.4.5. Neodimio-Ferro-Boro ......................................................................21

CAPITOLO 2: FORZE COINVOLTE IN UN SEPARATORE MAGNETICO ..........23

2.1. Forza magnetica di trazione ...............................................................24

2.2. Calcolo della forza magnetica tramite flusso del tensore di maxwell ...... 27

2.3. Forze competitive: forza idrodinamica e forza gravitazionale ...........29

2.4. Efficienza di un separatore magnetico: grade e recovery ..................31

3

CAPITOLO 3: FILTRAGGIO MAGNETICO DI OLI LUBRIFICANTI E NEI

PROCESSI DI PRODUZIONE ALIMENTARE ..................................................35

3.1. Separatore magnetico a griglia (grate separator) ..............................36

3.2. Separatore per liquidi (liquid trap magnets) ......................................37

3.3. High Gradient Magnetic Separator (HGMS) .......................................38

CAPITOLO 4: STRUTTURE MAGNETICHE E SISTEMI DI SEPARAZIONE IN

CAMPO BIOMEDICO .................................................................................43

4.1. Particelle nanomagnetiche ................................................................43

4.2. Separazione immunomagnetica (MACS) ............................................46

4.3. Forze coinvolte nei dispositivi per la separazione cellulare ...............48

4.4. Dipole separator (separatore a due magneti) ....................................50

4.5. Separatore a due coppie di magneti (quadrupole separator) ............51

4.6. Drug delivery......................................................................................52

CAPITOLO 5: SEPARAZIONE MAGNETICA NEI PROCESSI DI TRATTAMENTO

DEI RIFIUTI ................................................................................................53

5.1. Il processo di gestione dei rifiuti: fasi principali .................................53

5.2. Separazione magnetica dei rifiuti ......................................................54

5.3. Separatore magnetico a nastro (overbelt) .........................................55

5.4. Separatore magnetico a tamburo ......................................................57

5.5. Induzione e correnti indotte ..............................................................59

5.6. Correnti parassite e di Foucault .........................................................61

5.7. Separatore a correnti indotte ............................................................62

Conclusioni ...............................................................................................65

Bibliografia................................................................................................67

Sitografia ..................................................................................................67

4

INTRODUZIONE

La possibilità di sfruttare i campi magnetici al fine di realizzare processi di recupero di materiali in

genere, filtraggio di sostanze e liquidi viscosi tramite l’utilizzo di dispositivi di separazione, nasce

intorno agli anni ’90 del settecento.

Il primo brevetto di un sistema di separazione magnetica risale all’anno 1792 ad opera di William

Fullarton nel campo della lavorazione del ferro.

Nel 1852 a New York viene sviluppato il primo dispositivo in grado di operare una separazione tra

magnetite ed apatite.

Dopo le prime applicazioni, moltissime aziende nel campo della trasformazione e lavorazione dei

metalli adottano all’interno dei loro impianti di produzione i separatori magnetici.

Il principio su cui si basa la produzione di sistemi di separazione magnetica è il fatto che diversi

materiali (ognuno avente differenti momenti magnetici) sono in grado di esprimere diverse forze

se sottoposti a campi magnetici variabili nel tempo.

In questo senso, la scoperta di materiali e leghe più performanti dal punto di vista magnetico ha

condizionato la produzione dei separatori magnetici: mantenendo lo stesso principio di

funzionamento delle prime applicazioni, negli anni sono stati sviluppati dispositivi in grado di

garantire un’efficienza di separazione sempre maggiore, sfruttando le elevate proprietà

magnetiche di alcuni materiali che garantiscono elevati gradienti di campo magnetico.

Inoltre, il continuo sviluppo di dispositivi innovativi con nuove configurazioni di campo magnetico,

capaci di garantire ottimi gradi di separazione, ha permesso l’applicazione in diversi ambiti.

In particolare, a partire dal campo della lavorazione del ferro e dalla conseguente gestione e

trattamento dei rifiuti, si sono sviluppati sistemi di separazione magnetica adibiti al filtraggio di oli

lubrificanti ed idraulici in grado di garantire maggiore vita utile ai macchinari in cui quest’ultimi

vengono utilizzati.

A partire dagli anni ’30 del novecento i filtri vengono utilizzati anche in campo alimentare, con

dispositivi adibiti al controllo della purezza delle materie prime e dei liquidi, coerentemente con le

politiche igieniche.

Infine, le svariate applicazioni dei campi magnetici hanno coinvolto recentemente anche il campo

biomedico, grazie allo sviluppo di microstrutture a carattere magnetico che permettono la

separazione a livello molecolare.

Nel primo capitolo viene presentata una sintesi dei diversi materiali magnetici, con particolare

attenzione ai materiali ferromagnetici duri.

Di tale categoria, si analizzano le principali caratteristiche dei materiali più utilizzati per la

realizzazione di separatori magnetici: la magnetite, i magneti in acciaio, le leghe alnico, le leghe

samario-cobalto e i magneti al Neodimio-Ferro-Boro.

Nel secondo capitolo vengono affrontate le forze coinvolte in un dispositivo di separazione,

focalizzandosi sul delicato rapporto tra forza magnetica e forze competitive.

Della forza magnetica, si ricava l’espressione in termine elettromagnetici e tramite l’introduzione

del tensore di Maxwell, ed inoltre viene approfondita la particolare dipendenza dal gradiente di

campo magnetico e dalla dimensione delle particelle catturate dal separatore magnetico; per le

forze competitive si analizza la loro variazione in base alle caratteristiche della sostanza coinvolta

nel processo.

5

Infine si analizzano i diversi indici di efficienza e la loro variazione in base ai valori delle forze

coinvolte e le caratteristiche della sostanza trattata.

Nel terzo capitolo si analizzano i diversi dispositivi di separazione utilizzati nei processi di

produzione alimentare e nel filtraggio di oli lubrificanti ed idraulici.

In particolare si pone particolare attenzione ai dispositivi ad alto gradiente di campo magnetico

(HGSM), elencando i diversi tipi di separatori sviluppati nel corso degli anni con relative

caratteristiche ed efficacia di separazione.

Nel quarto capitolo si affronta un argomento di recente sviluppo, l’applicazione di campi magnetici

e di sistemi di separazione in ambito biomedico.

Dopo un introduzione sulle microstrutture a carattere magnetico, si tratta l’immunoseparazione

magnetica (MACS) e si analizzano le forze coinvolte in tale processo.

Infine, si elencano i due principali tipi di dispositivi in cui viene realizzata la tecnica MACS con un

analisi del loro principio di funzionamento e delle loro caratteristiche fondamentali, ed inoltre si

accenna alla tecnica di conduzione di medicinali tramite campi magnetici (drug delivery).

Nel quinto ed ultimo capitolo viene affrontata la separazione magnetica negli impianti di

trattamento dei rifiuti.

Dopo una breve introduzione sui tipici trattamenti operati negli impianti di riciclaggio si pone

attenzione all’operazione di separazione magnetica e ai principali dispositivi di cui sono dotati tali

impianti.

Si approfondiscono il principio di funzionamento, le caratteristiche meccaniche, l’efficienza, le

configurazioni di montaggio ed i vantaggi di svariati dispostivi, tra cui il separatore per metalli non

ferrosi a cui precede una sintesi sull’induzione magnetica e le correnti parassite.

6

CAPITOLO 1:

MAGNETICI

INTRODUZIONE

AI

MATERIALI

1.1. CLASSIFICAZIONE DEI MATERIALI MAGNETICI

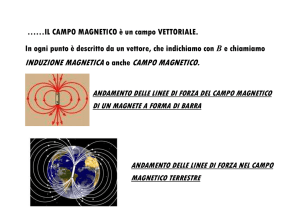

Si definisce magnete ogni corpo avente la proprietà di generare attorno a sé un campo magnetico, di

attrarre materiali ferromagnetici e di orientarsi in modo determinato rispetto al magnetismo terrestre [1].

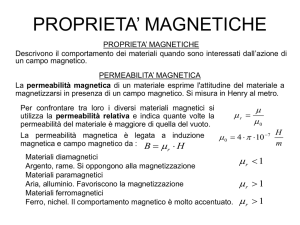

Una classificazione dei materiali magnetici può essere data a partire dalla definizione di suscettività

magnetica e di permeabilità magnetica di un materiale.

SUSCETTIVITÀ MAGNETICA

La suscettività magnetica, indicata con χ , è definita come il coefficiente di proporzionalità tra

l’intensità di campo magnetico H e la magnetizzazione del materiale M :

𝜒=

𝑀

𝐻

tale coefficiente può essere o non essere una costante.

PERMEABILITÀ MAGNETICA

Il termine permeabilità magnetica indica l’attitudine di un materiale a magnetizzarsi sotto l’azione

di un campo magnetico.

Viene indicata con il simbolo μ, e rappresenta un coefficiente di proporzionalità tra H e l’induzione

magnetica B:

𝜇=

𝐵

𝐻

anche in questo caso tale coefficiente può essere o non essere una costante.

La classificazione più comune dei materiali magnetici tende a dividere tali materiali in tre gruppi

distinti [1]:

-

-

-

materiali diamagnetici: hanno un valore di suscettività magnetica basso e negativo,

𝜒 = −10−5. Tali materiali presentano una magnetizzazione avente verso opposto rispetto

al campo magnetico. Esempi di materiali diamagnetici sono oro, argento e berillio.

materiali paramagnetici: hanno una valore di suscettività magnetica basso ma positivo χ =

10−3 /10−5 . La loro magnetizzazione è debole ma allineata con il verso del campo

magnetico. Esempi di materiali paramagnetici sono alluminio, platino e manganese.

materiali ferromagnetici: hanno una valore di suscettività magnetica positivo e molto

maggiore a 1, in genere χ = 50 − 10.000 . Esempi di tali materiali sono ferro, cobalto,

nichel e le terre rare.

7

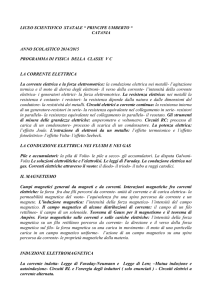

1.2. MATERIALI FERROMAGNETICI

Dal punto di vista sia teorico che pratico il gruppo di materiali magnetici più importante è

rappresentato dai materiali ferromagnetici.

In particolare, in ambito ingegneristico i ferromagneti sono ampiamente utilizzati per il loro alto

valore di permeabilità magnetica che permette di ottenere alti valori di induzione magnetica

attraverso l’applicazione di campi magnetici di modesta intensità, ed inoltre per la loro capacità di

mantenere la magnetizzazione (Retentivity) una volta che il campo magnetico a cui sono stati

sottoposti viene annullato, diventano loro stessi delle sorgenti di campo.

In particolare quest’ultima caratteristica deriva dal fatto che in un cristallo di materiale

ferromagnetico si ha una divisione in regioni, dette domini di Weiss, contenenti dai 104 ai 1021

atomi, nelle quali i momenti magnetici (che nei materiali ferromagnetici sono dovuti

essenzialmente allo spin degli elettroni) sono allineati lungo un'unica direzione.

Tuttavia domini adiacenti non presentano stessa direzione di magnetizzazione, in particolare nella

zone di confine tra le varie regioni, detta pareti di Bloch, l’orientazione dei momenti passa da

quella di un dominio a quella del dominio adiacente [2].

All’applicazione di un campo magnetico di intensità H i momenti dei vari domini tendono ad

allinearsi con la direzione del campo stesso fino al raggiungimento del valore di saturazione del

materiale.

Tale processo, che coinvolge anche lo spostamento delle pareti di Bloch, non è reversibile (tranne

nel caso di valori piccoli del campo H) a causa della presenza di impurezze e di imperfezioni nei

cristalli del materiale.

Dunque nel momento in cui il campo magnetico esterno viene annullato il materiale mantiene una

magnetizzazione residua.

SATURAZIONE MAGNETICA

Sottoporre un materiale ferromagnetico all’azione di un campo magnetico di intensità H causa la

magnetizzazione del materiale.

Incrementando linearmente il valore di H, la magnetizzazione del materiale aumenta

proporzionalmente fino a raggiungere un valore massimo, detto valore di saturazione magnetica

ed indicato con 𝑀0 .

Questo valore si misura in A/m (oppure Oersted) ed indica una particolare condizione in cui tutti i

dipoli magnetici del materiale in questione si trovano allineati nella stessa direzione del campo

magnetico.

Il valore di magnetizzazione corrispondente alla saturazione magnetica dipende unicamente dai

momenti magnetici m e dal numero di atomi per unità di volume n :

𝑀0 = 𝑛𝑚

8

RIMANENZA O INDUZIONE RESIDUA

Dopo aver magnetizzato un materiale e aver annullato il campo magnetico, permangono una

valore di induzione magnetica residua 𝐵𝑟 (remanent induction o remanence) e un valore di

magnetizzazione residua 𝑀𝑟 ( remanent magnetization), si misura in Tesla (o in Gauss) e in

particolare vale:

𝐵𝑟 = 𝜇0 𝑀𝑟

COERCITIVITÀ

L’induzione magnetica può essere ridotta a zero attraverso l’applicazione di un campo magnetico

inverso (coercitivo) di intensità 𝐻𝑐 . Tale valore di intensità del campo prende il nome di coercitività,

o Forza Coercitiva e si misura in A/m.

In altre parole la coercitività è l’intensità del campo magnetico necessaria per annullare la

magnetizzazione di un materiale quando questa ha raggiunto il suo valore massimo 𝑀0 .

TEMPERATURA DI CURIE (𝑇𝑐 )

Tutti i materiali ferromagnetici, quando raggiungono elevati valori di temperatura diventano

paramagnetici. Tale intervallo di temperatura prende il nome di temperatura di Curie.

A questa temperatura la permeabilità del materiale decresce rapidamente e la coercitività e la

rimanenza diventano praticamente nulle.

CICLO DI ISTERESI

A differenza dei materiali diamagnetici e paramagnetici, i materiali ferromagnetici, a parità di H

presentano valori di B enormemente più alti (fino a 106 volte). La relazione che intercorre tra B e

H non è né lineare né univoca. In particolare, è possibile tracciare un grafico che lega

qualitativamente le due variabili e prende il nome di ciclo di isteresi, nel quale la permeabilità

magnetica del materiale non è costante ma anzi dipendente dalla storia del materiale.

9

Ciclo di isteresi di un materiale ferromagnetico

Partendo da una situazione di magnetizzazione nulla del materiale ferromagnetico ( M=0, B=0 e

H=0), incrementando il valore di H aumenta anche B con un andamento non rettilineo ma secondo

una curva, detta curva di prima magnetizzazione, che evidenzia la relazione di non proporzionalità

tra le due variabili.

Per elevati valori di H il vettore induzione magnetica raggiunge il suo valore massimo in cui si ha

una valore di magnetizzazione M asintotico (valore di saturazione 𝑀0 ), che rappresenta il valore

limite di magnetizzazione alla quale il materiale può giungere.

Diminuendo il valore di H si osserva che la curva risulta diversa dalla precedente, in particolare per

H=0, il valore di B non è nullo ma pari a 𝐵𝑟 . Tale valore prende il nome di magnetizzazione residua

del materiale ed esprime la tendenza dei materiali ferromagnetici a rimanere magnetizzati anche

dopo l’annullamento del campo magnetico.

Invertendo il segno di H, all’aumentare del suo valore assoluto, B e M cominciano a decrescere: il

campo H in corrispondenza del quale B è nullo è detto campo magnetico coercitivo (𝐻𝑐 ).

Diminuendo ulteriormente H anche B diviene negativo fino ad ottenere il ciclo di isteresi completo.

10

1.3. CLASSIFICAZIONE DEI MATERIALI FERROMAGNETICI

È possibile classificare i materiali ferromagnetici in base al loro valore di coercitività magnetica [1].

Tuttavia va sottolineato che tale parametro, a differenza della saturazione magnetica, è

fortemente variabile in base ai trattamenti termici e meccanici a cui il materiale viene sottoposto.

Si distinguono i materiali ferromagnetici in:

-

materiali ferromagnetici duri: materiali che possiedono alti valori di coercitività, intorno ai

10 kA 𝑚−1 , che li mantiene a lungo magnetizzati. Caratterizzati inoltre da bassa

permeabilità magnetica (μ) e da una grande area del ciclo di isteresi;

-

materiali ferromagnetici dolci: materiali che possiedono bassi valori di coercitività, intorno

a 1 kA 𝑚−1, e dunque si smagnetizzano rapidamente. Inoltre hanno valori elevati di

permeabilità magnetica e un’area ridotta del ciclo di isteresi;

1.3.1. MATERIALI MAGNETICI DOLCI

Un materiale ferromagnetico dolce soddisfa le seguenti caratteristiche:

-

alta permeabilità magnetica μ;

alta induzione di saturazione;

forza coercitiva del ciclo di isteresi più bassa possibile (basso valore di coercitività).

Tali caratteristiche sono ben visibili nella rappresentazione generale del suo ciclo di isteresi:

Come evidenziato dalla figura, la maggior parte dei materiali magnetici dolci possiede un ciclo di

isteresi sottile ed allungato avente un area molto ridotta.

Questo si traduce in un elevato valore di saturazione magnetica e un basso valore di forza

coercitiva 𝐻𝑐 e di rimanenza 𝐵𝑟 .

Più il ciclo è ristretto più il materiale è facile da magnetizzare e più alta è la sua permeabilità

magnetica.

11

ELETTROMAGNETI

Un filo, in cui passa della corrente elettrica (elettroni in movimento), genera un campo magnetico

nelle sue vicinanze. L'intensità del campo magnetico dipende dall'intensità della corrente e dalla

forma del filo.

Qualsiasi filo attraversato da una corrente elettrica può considerarsi un elettromagnete.

Nei comuni elettromagneti il filo viene spesso avvolto fino a formare una bobina con diverse spire,

che viene anche chiamata solenoide al cui interno viene inserito un NUCLEO di materiale

magnetico.

nucleo in ferro dolce con bobina

La capacità dei materiali magnetici dolci di innalzare il valore di induzione magnetica B relativo ad

un determinato campo magnetico H a sua volta prodotto da una corrente elettrica e le

caratteristiche elencate precedentemente, fanno si che tali materiali siano i più impiegati nella

realizzazione del nucleo degli elettromagneti.

In questo senso il materiale più largamente utilizzato è il ferro dolce che presenta un valore di

coercitività di 80 A 𝑚−1 ed un valore di saturazione magnetica di 1.7 x 106 A 𝑚−1[2].

L’intensità del campo magnetico generato da un elettromagnete può essere regolata tramite il

controllo della corrente passante attraverso la bobina che avvolge il nucleo ferromagnetico.

Quest’ultimo, essendo un materiale magnetico dolce, è di facile magnetizzazione e amplifica

ulteriormente l’intensità del campo.

Inoltre, nel momento in cui non risulta più attraversato da corrente, il materiale perde la sua

magnetizzazione rapidamente.

Infine si noti come l’utilizzo di elettromagneti permetta di generare campi magnetici di intensità

superiore ai 2.0 T.

1.3.2 MATERIALI MAGNETICI DURI (MAGNETI PERMANENTI)

I materiali magnetici duri, come già accennato, sono caratterizzati da una elevata forza coercitiva

(𝐻𝑐 ) e da una elevata induzione magnetica residua (𝐵𝑟 ). L’area delle curve di isteresi dei materiali

magnetici duri sono ampie, rendendo difficile la loro magnetizzazione e smagnetizzazione.

12

ciclo di isteresi di un materiale ferromagnetico duro

Grazie a tali caratteristiche, i materiali magnetici duri vengono utilizzati per la realizzazione di

magneti permanenti.

Un magnete permanente è definito come un dispositivo passivo in grado di mantenere la propria

magnetizzazione dopo essere stato sottoposto ad un campo magnetico, diventando esso stesso

una sorgente di campo [1].

Tale magneti non necessitano di un flusso di corrente perché venga mantenuto il campo

magnetico e dunque trovano applicazione in campi in cui è difficile garantire una potenza elettrica

oppure dove restrizioni geometriche o di spazio non consentano l’uso di elettromagneti.

I magneti permanenti trovano forte applicazione nel campo dei motori e dei generatori, in diversi

sistemi di controllo, negli hard disk, nei sistemi di levitazione magnetica e nei dispositivi di

separazione.

I principali tipi di materiali utilizzati come magneti permanenti sono la ferrite dura, il neodimioferro-boro, il samario-cobalto e le leghe alnico.

In particolare, nel 2007 si è stimata una vendita di magneti permanenti per otto miliardi di dollari e

di undici miliardi di dollari nel 2010. La più grossa percentuale di tali vendite è detenuta dai

magneti in terre rare (64%), seguono quelli in ferrite dura (34%), ed infine le leghe alnico (1%)[1].

Inoltre, si stima una crescita annuale di tale mercato del 12% causata principalmente da una

progressiva presa di posizione da parte dei magneti realizzati in neodimio-ferro-boro [1].

COERCITIVITÀ

Come già detto il valore di coercitività permette la distinzione tra materiali magnetici morbidi e

duri.

Dato che i magneti permanenti operano senza l’azione di un campo magnetico esterno, è

necessario che essi abbiano una buona resistenza alla demagnetizzazione, conseguentemente si

utilizzano materiali magnetici duri che hanno valori elevati di coercitività ( attorno ai 10 𝑘𝐴 𝑚−1 ) .

In questo senso la ricerca di materiali è in continuo progresso.

13

Tuttavia, se nei materiali magnetici morbidi la densità di flusso B è approssimativamente uguale a

𝜇0 𝑀, nei magneti permanenti la magnetizzazione non è una semplice funzione lineare di B.

In particolare vale:

𝐵 = 𝜇0 (𝐻 + 𝑀)

dove il valore del campo magnetico H è nettamente superiore a quello dei magneti morbidi.

Data la precedente espressione è necessario distinguere due diversi valori di coercitività per i

magneti permanenti:

-

coercitività intrinseca 𝐻𝑐𝑚 , definita come il valore del campo magnetico a cui la

magnetizzazione M del materiale è nulla;

coercitività 𝐻𝑐𝑚 , definita come il valore del campo magnetico a cui la densità di flusso B del

materiale è nulla;

Nei materiali duri tali valori sono differenti l’uno dall’altro, in particolare maggiore è la differenza

tra i due più il materiale è efficace come magnete permanente.

Si noti come la coercitività intrinseca è sempre maggiore della coercitività 𝐻𝑐𝑚 .

RIMANENZA

Nel caso dei magneti permanenti, oltre ad un elevato valore di coercitività è necessario un alto

valore di rimanenza.

La rimanenza 𝑀𝑟 è definita come la massima magnetizzazione residua che può essere ottenuta in

un circuito chiuso dove non è presente un campo demagnetizzante [1].

Tuttavia, dato che i magneti permanenti operano in configurazioni a circuito aperto, la

magnetizzazione residua in tal caso è sempre inferiore ad 𝑀𝑟 .

Infine è essenziale notare che il valore di rimanenza non può mai superare il valore di saturazione

magnetica 𝑀0 , in particolare il rapporto

𝑀𝑟

𝑀0

deve essere il più possibile vicino al valore unitario in

un magnete permanente.

CURVA DI SMAGNETIZZAZIONE E PRODOTTO ENERGETICO MASSIMO

È noto che un materiale magnetico, sia esso dolce o duro, percorre un ciclo detto ciclo di isteresi

ogni qualvolta viene sottoposto all’azione di un campo magnetico, il quale varia fra due valori

uguali e opposti.

Tutti materiali magnetici conservano la forma caratteristica del ciclo di isteresi, ciò che varia sono

le dimensioni di tali cicli.

Si è infatti osservato che i materiali dolci hanno un’ area ridotta (stretta e allungata) del ciclo di

isteresi mentre i materiali duri presentano un’area molto più ampia.

14

A questo proposito, si noti l’immagine successiva che pone a confronto il ciclo del ferro dolce con

quello del ferro duro:

cicli di isteresi a confronto [2]

Se l’andamento del ciclo viene mantenuto, osservando i due diversi materiali a variare sono il

valore massimo di induzione raggiungibile 𝐵𝑚 , il valore di induzione residua 𝐵𝑟 e il valore di

campo coercitivo 𝐻𝑐 .

Per quanto riguarda i magneti permanenti, il dato che caratterizza principalmente tali materiali è

l’andamento della loro curva di smagnetizzazione, ovvero il tratto del ciclo di isteresi contenuto

nel secondo quadrante compreso tra i valori di 𝐵𝑟 e −𝐻𝑐 .

In particolare, in un buon magnete permanente entrambi questi valori (principalmente il campo

coercitivo 𝐻𝑐 ) devono essere alti, al fine di assicurare una magnetizzazione del materiale anche

quando il campo magnetico esterno viene annullato.

Un altro parametro di fondamentale importanza nel caso dei magneti permanenti è il prodotto

energetico massimo |𝐵𝐻|𝑚𝑎𝑥 , ovvero il valore massimo del prodotto di B (induzione magnetica)

per H (campo di smagnetizzazione) determinato dalla curva di smagnetizzazione del materiale.

Viene misurato in Tesla * Ampere /m = Joule/m3 oppure in Gauss * Oersted.

È possibile definire tale prodotto come l’area occupata dal più grande rettangolo che può essere

inscritto nel secondo quadrante della curva di isteresi del materiale [1].

Ne consegue che più alto è il valore di |𝐵𝐻|𝑚𝑎𝑥 più piccolo sarà il volume del magnete

permanente da utilizzare per raggiungere elevate prestazioni.

Nelle figura seguente si pongono a confronto le curve di smagnetizzazione di diversi materiali

utilizzati per la produzione di magneti permanenti.

Si possono distinguere le leghe alnico (leghe di acciaio-alluminio-nichel-cobalto in varia

composizione), il gruppo delle ferriti (materiali costituiti per lo più da ossidi di ferro e di bario) e il

gruppo delle terre rare (samario-cobalto e neodimio-ferro-boro) caratterizzati da elevatissimi

valori di campo coercitivo 𝐻𝑐 .

15

Si noti come nella curva 5, venga indicato un punto di normale funzionamento (punto P). Risulta

essenziale che tali punti vengano scelti e calcolati in modo da trovarsi il più vicino possibile al

valore massimo del prodotto di energia |𝐵𝐻|𝑚𝑎𝑥 al fine di realizzare il magnete di volume minimo,

e quindi di minimo costo, a parità di prestazioni.

Nelle curve in figura i punti di massimo prodotto di energia sono indicati da una crocetta.

Infine, se il punto di lavoro si trovasse oltre al punto massimo di curvatura della curva di

smagnetizzazione, detto ginocchio della curva, il magnete subirebbe delle smagnetizzazioni

permanenti.

1.4. TIPOLOGIE DI MAGNETI PERMANENTI

In questo paragrafo verranno analizzati i principali tipi di materiali con cui vengono realizzati i

magneti permanenti.

Tuttavia si consideri che molti materiali, un tempo ritenuti magneti duri e di possibile utilizzo per

la realizzazione di magneti permanenti, oggi non vengono più utilizzati in quanto la continua

ricerca di elementi con elevate proprietà magnetiche ha innalzato notevolmente il livello minimo

di valori di coercitività e di energia massima nella realizzazione di magneti permanenti.

Si noti inoltre, come le proprietà magnetiche di un magnete permanente non dipendano

unicamente dalla sua composizione ma anche dai processi termici e meccanici a cui viene

sottoposto durante la produzione.

16

MAGNETITE

La magnetite, indicata chimicamente con la formula 𝐹𝑒3 𝑂4, è un minerale ferroso con un elevato

tenore di ferro (72,5%) riconosciuto come il primo materiale per magneti permanenti.

Tuttavia, come conseguenza della ricerca di materiali con elevate proprietà magnetiche, oggi tale

materiale non viene più utilizzato.

1.4.1. MAGNETI PERMANENTI IN ACCIAIO

L’aggiunta in lega di carbonio nel ferro permette di innalzare il valore di coercitività e anche le

perdite per isteresi. In questo senso, il primo magnete permanente in commercio aveva un

contenuto di carbonio dell’ 1% e presentava elevata durezza anche dal punto di vista meccanico.

Successivamente sono state aggiunte percentuali di tungsteno, cromo e cobalto che migliorano

notevolmente le proprietà magnetiche.

In particolare, l’aggiunta di tali elementi comporta, a livello molecolare, la formazione di una

seconda fase durante la precipitazione che ostacola il movimento dei domini magnetici, causando

a sua volta un aumento del valore di coercitività e di energia massima prodotta del materiale.

Tali magneti permanenti in acciaio hanno valori di coercitività superiori a 20𝑘𝐴 𝑚−1 e un prodotto

energetico massimo superiore a 7 𝑘𝐽 𝑚−3 [1].

1.4.2. LEGHE ALNICO (ALNICO ALLOYS)

Le leghe alnico descrivono una categoria di magneti permanenti principalmente composti da ferro,

Al, Ni, Co alluminio nichel e cobalto, . Tali leghe sono state sviluppate attorno agli anni 30 del

novecento e dopo la seconda guerra mondiale hanno sostituito i magneti in acciaio nella

produzione di magneti permanenti.

Si noti come variando le percentuali dei componenti di tale lega si ottengano diverse

caratteristiche magnetiche, infatti esistono diversi gradi delle leghe alnico, dall’ alnico1 all’alnico12

(i più utilizzati sono alnico2, alnico5 e alnico8 ).

Nel processo di produzione di magneti in alnico il trattamento termico riveste fondamentale

importanza: le diverse componenti di tali leghe ed, in particolare, il loro raffreddamento portano

alla formazione di tre diverse fasi 𝛼1 , 𝛼2 𝑒 𝛾.

La fase γ, che cristallizza attorno ai 1100° C, risulta spesso indesiderata in quanto non permette il

raggiungimento di buone proprietà magnetiche e meccaniche.

Nel trattamento delle leghe alnico si cerca dunque di ottenere una matrice 𝛼1 (Al-Ni-Fe)

debolmente magnetica, con delle particelle di fase 𝛼2 (Fe-Co) a carattere fortemente magnetico.

Il processo di produzione avviene per fusione delle materie prime, successivamente versate

all’interno di uno stampo avente la forma del magnete che si vuole ottenere.

Ad un iniziale raffreddamento in aria, un secondo raffreddamento porta la lega attorno ai 600° C e

permette la formazione delle fasi 𝛼1 𝑒 𝛼2 .

Successivamente si esegue una ricottura della lega(20-30 h) tra i 550°C e i 650°C accentuando la

differenza di composizione tra le due fasi e permettendo alle particelle magnetiche di Fe-Co di

crescere ancora più allungate.

17

Maggiore è il rapporto di forma (lunghezza rispetto a larghezza) delle particelle Fe-Co e più liscia è

la loro superficie, più risulterà elevata la coercitività della lega.

Si noti come il trattamento di ricottura venga condotto sottoponendo la lega all’azione di un

campo magnetico (ricottura magnetica) che accentua ulteriormente la crescità in lunghezza del

precipitato.

Le leghe alnico sottolineano fortemente come le proprietà di un magnete permanente siano in

stretta relazione sia con la loro composizione che con i trattamenti meccanici e termici a cui viene

sottoposto.

I magneti permanenti realizzati in leghe alnico presentano moderati valori di forza coercitiva, 𝐻𝑐 =

50 − 130 𝑘𝐴 𝑚−1, un elevato prodotto energetico |𝐵𝐻|𝑚𝑎𝑥 = 50 − 75 𝑘𝐽 𝑚−3 [1].

curve di smagnetizzazione di diverse leghe alnico

1.4.3. FERRITI

Le ferriti sono materiali ceramici magnetici prodotti mescolando ossido di ferro ( 𝐹𝑒2 𝑂3) con altri

ossidi e carbonati in polvere, le polveri vengono poi pressate e sinterizzate ad alta temperatura.

Qualche volta sono necessarie lavorazioni meccaniche di finitura per produrre la forma desiderata.

Tali materiali assumono valore commerciale grazie alla loro elevata magnetizzazione ma la loro

saturazione magnetica è nettamente inferiore a quella dei materiali ferromagnetici, anche se

presentano domini magnetici e cicli di isteresi molto simili a quest’ultimi.

Le ferriti si dividono anch’esse in ferriti dolci e ferriti dure, in particolare quest’ultima categoria

trova applicazione nella realizzazione di magneti permanenti.

18

FERRITI DURE

Le ferriti magneticamente dure sono caratterizzate dalla formula 𝑀𝑂 ∙ 6𝐹𝑒2 𝑂3 ed hanno struttura

cristallina esagonale.

La ferrite più importante di tale gruppo è la ferrite di bario (𝐵𝑎𝑂 ∙ 6𝐹𝑒2 𝑂3) , spesso utilizzata per la

produzione di magneti permanenti resistenti ad ambienti umidi e corrosivi. Negli ultimi anni le

ferriti di bario sono state in parte sostituite dalle ferriti di stronzio (𝑆𝑟𝑂 ∙ 6𝐹𝑒2 𝑂3), che presentano

proprietà magnetiche superiori [2].

In generale le ferriti esagonali presentano costi di produzione modesti ed elevata densità rispetto

alle leghe alnico.

In particolare vengono utilizzate per il loro alto valore di coercitività, 𝐻𝑐 = 150 − 250 𝑘𝐴 𝑚−1, e il

valore di rimanenza, 𝐵𝑟 = 200 − 300 𝑘𝐴 𝑚−1.

Tuttavia il loro valore di saturazione magnetica è relativamente basso così come il prodotto

energetico massimo, |𝐵𝐻|𝑚𝑎𝑥 = 14 − 28 𝑘𝐽 𝑚−3 [1].

Di seguito sono rappresentate le curve di smagnetizzazione di versi tipi di ferriti di bario:

curve di smagnetizzazione: 1 ferrite isotropica di bario;

2,5,6 ferriti anisotropiche di bario;

1.4.4. SAMARIO-COBALTO

L’utilizzo di leghe di samario-cobalto nasce dalla volontà di realizzare magneti permanenti

utilizzando terre rare con aggiunta di elementi di transizione come ferro, cobalto e nichel per

ottenere proprietà magnetiche sempre più elevate.

Lo scopo è quello di sfruttare l’elevato carattere anisotropico di alcune terre rare e l’elevata

temperatura di transizione (temperatura di Curie) degli elementi del gruppo d, ottenendo magneti

permanenti con elevata coercitività in grado di operare a temperatura ambiente e superiori.

19

In questo senso, la prima lega sviluppata è la 𝑆𝑚𝐶𝑜5 avente un valore di saturazione magnetica di

800 𝑘𝐴 𝑚−1 , un valore di coercitività di 760 𝑘𝐴 𝑚−1 , prodotto energetico massimo tra 150 e 200

𝑘𝐽 𝑚−3 , un valore di rimanenza magnetica 𝐵𝑟 = 0.9 𝑇 ed una temperatura di Curie di 720°C [1].

Un altro tipo di lega samario-cobalto utilizzata per la realizzazione di magneti permanenti è la

𝑆𝑚2 𝐶𝑜17 , avente un valore di coercitività di 500 𝑘𝐴 𝑚−1 , un prodotto energetico massimo tra 240

e 260 𝑘𝐽 𝑚−3 , un valore di rimanenza magnetica 𝐵𝑟 = 1 𝑇 e temperatura di Curie di 820°C [1].

La scelta di utilizzare una delle due leghe si basa sulla temperatura di Curie, per cui si preferisce la

lega 𝑆𝑚2 𝐶𝑜17 , oppure sul valore più elevato di coercitività, in base al quale si preferisce la 𝑆𝑚𝐶𝑜5 .

Tuttavia si ricordi che la scelta del materiale per un magnete permanente dipende da una

molteplicità di fattori che includono la temperatura a cui avviene il processo, il fattore di

demagnetizzazione e le restrizioni dal punto di vista sia spaziale che economico.

Nella figura seguente vengono rappresentate le curve di smagnetizzazione delle leghe samariocobalto per magneti permanenti:

R2: lega sinterizzata di 𝑆𝑚𝐶𝑜5; R3 lega sinterizzata di 𝑆𝑚2 𝐶𝑜17 .

20

1.4.5. NEODIMIO-FERRO-BORO

I magneti permanenti in neodimio-ferro-boro nascono dalla necessità di ottenere proprietà

magnetiche simili a quelle prodotte da una lega samario-cobalto garantendo anche una facile

reperibilità dei materiali.

La composizione generale di tale lega è 𝑁𝑑2 𝐹𝑒14 𝐵 e presenta le più alte proprietà dei magneti,

permettendo un incredibile rapporto induzione magnetica-dimensione.

Il principale vantaggio di tali leghe è dato dal costo degli elementi che la compongono, in

particolare il ferro ed il neodimio, i quali sono molto più economici rispetto ad elementi come il

samario ed il cobalto ed inoltre sono molto più facili da reperire.

Tuttavia i magneti permanenti in neodimio-ferro-boro presentano una temperatura di Curie

piuttosto bassa (intorno ai 312°C) rispetto a quella delle leghe samario-cobalto, che risultano

molto più adatte per applicazioni ad elevate temperature.

In particolare, osservando che il valore basso di 𝑇𝑐 è fortemente influenzato dalla percentuale di

ferro all’interno della lega, si tende a sostituire quest’ultimo con percentuali di cobalto che

migliorano le caratteristiche alle alte temperature ma parallelamente riducono il valore di

coercitività.

A sua volta, quest’ultimo aspetto negativo può essere contrastato attraverso una parziale

sostituzione del neodimio con terre rare più pesanti come il diprosio (Dy).

Dalle precedenti considerazioni si nota come dal composto ternario di base, attraverso varie

sostituzioni parziali e modifiche nella composizione, si ottengono vari tipi di magneti con

particolari caratteristiche a seconda delle applicazioni.

In particolare , in molte applicazioni tali sostituzioni vengono spesso fatte contemporaneamente,

al fine di bilanciare gli effetti negativi che altrimenti potrebbero produrre se condotte

separatamente.

A questo propositivo si veda l’aggiunta combinata di piccole percentuali di cobalto e rame per

aumentare la resistenza alla corrosione a cui tali leghe sono soggette, mantenendo una elevata

forza coercitiva.

In linea generale, le leghe neodimio-ferro-boro presentano un elevato valore di saturazione

magnetica 𝑀𝑠 = 1.3 ∙ 106 𝐴 𝑚−1 ed in particolare un prodotto energetico massimo tra i 210

𝑘𝐽 𝑚−3 e i 420 𝑘𝐽 𝑚−3 [1].

Come conseguenza dell’elevato valore di |𝐵𝐻|𝑚𝑎𝑥 e la possibilità di elevare la temperatura di

Curie tramite alcune aggiunte in lega, tali materiali negli ultimi anni sono stati scelti per svariate

applicazioni.

21

In particolare, tali magneti permanenti trovano forte impiego in tutti i campi in cui si cercano

elevate proprietà magnetiche nonostante forti restrizioni spaziali e di peso (hard disk, separatori

magnetici, dispositivi di risonanza magnetica).

curve di smagnetizzazione di leghe Nd-Fe-Bo

22

CAPITOLO 2: FORZE COINVOLTE IN UN SEPARATORE

MAGNETICO

Il filtro magnetico è lo strumento utilizzato per la separazione magnetica, il quale è sede di una

competizione tra diverse forze che risultano fondamentali al fine del processo di separazione.

Le principali forze in gioco sono:

forze magnetiche di attrazione o repulsione

forze gravitazionali

forza idrostatica (per particelle immerse in un fluido)

forze d’attrito idrodinamico (per particelle immerse in un fluido viscoso)

forze d’inerzia

Queste forze agiscono congiuntamente al fine di operare un processo di separazione del materiale

interessato nei suoi diversi componenti.

In linea generale, come indicato nello schema, il materiale attraversa il dispositivo separatore, il

quale scinde le sue diverse componenti in tre categorie così definite [3]:

-

TAILS : la componente non magnetica del materiale o fluido;

MAGS : la componente magnetica del materiale o fluido;

MIDDLINGS : le altre componenti generalmente di basso contenuto magnetico;

La forza magnetica, le cosiddette forze competitive (forza gravitazionale, forza d’attrito e d’inerzia )

e le forze a livello molecolare determinano l’efficienza del dispositivo separatore.

Tali forze dipendono sia dalla natura del materiale o fluido oggetto del processo, sia dalla tipologia

del filtro magnetico utilizzato.

In particolare, si noti come il volume del materiale utilizzato, le sue caratteristiche fisiche e

soprattutto le dimensioni a livello molecolare abbiano una forte influenza.

23

A loro volta le caratteristiche meccaniche, il funzionamento e in particolare i diversi modi di

realizzare il campo magnetico da parte dei differenti dispositivi di separazione, nonché il valore del

campo magnetico stesso e del relativo gradiente, sono parametri fondamentali nella realizzazione

del processo di separazione.

Si noti infatti, come l’impiego di un determinato filtro magnetico porti alla creazione di un relativo

campo magnetico, la cui geometria e valore risultano diversi per differenti dispositivi.

Ad esempio si vedano i dispositivi che utilizzano magneti permanenti a confronto con filtri

magnetici che utilizzano circuiti magnetici, al fine di magnetizzare una struttura ferromagnetica.

2.1. FORZA MAGNETICA DI TRAZIONE

La forza magnetica di trazione è una delle forze principali del processo, è esercitata dalle

componenti magnetizzate del dispositivo separatore ed agisce esercitando attrazione nei confronti

delle particelle del materiale o fluido che lo attraversano.

A partire dalla formulazione in termini elettromagnetici, si cercherà di arrivare ad un’espressione

finale di tale forza, che permetta di visualizzare chiaramente le variabili per le quali viene

massimizzato il suo valore, ed inoltre si evindezierà la dipendenza fondamentale dalle dimensioni

delle particelle coinvolte nel processo.

In termini elettromagnetici, l’espressione generale di tale forza è:

⃗ ∫𝑀

⃗⃗⃗⃗

⃗⃗ ∗ 𝐵

⃗ 𝑑𝑣

𝐹𝑚 = ∆

Dove M rappresenta la magnetizzazione della generica particella nel campo di induzione

magnetica B, il tutto integrato nel volume della particella stessa [3].

Essendo la forza il gradiente dell’energia potenziale magnetica e considerando la componente

della forza lungo l’asse delle ascisse, risulta:

𝐹𝑥 = ∫(𝑀𝑝 − 𝑀𝑚 )

𝑑𝐵

𝑑𝑣

𝑑𝑥

Dove, 𝑀𝑝 e 𝑀𝑚 , rappresentano rispettivamente la magnetizzazione della particella e il valore

medio di magnetizzazione.

Essendo il sopracitato integrale difficilmente risolvibile anche per semplici geometrie, si considera

la sua applicazione in un punto r in cui la particella abbia volume v, ottenendo:

𝐹𝑥 = 𝑣 (𝑀𝑝 (𝑟) − 𝑀𝑚 (𝑟))

24

𝑑𝐵(𝑟)

𝑑𝑥

Considerando rispettivamente 𝑋𝑝 e 𝑋𝑚 come la suscettibilità della particella considerata e della

media delle particelle, valutando poi l’espressione della forza magnetica nel centro r della generica

particella, scriviamo:

𝐹𝑥 = 𝑣 (𝑋𝑝 − 𝑋𝑚 )𝐻(𝑟)

𝑑𝐵(𝑟)

𝑑𝑥

Notiamo come la forza tenda ad un valore costante per un valore infinito di r.

A questo punto, necessari nella valutazione della forza magnetica sono il campo magnetico H e la

componente x del gradiente del campo magnetico

𝑑𝐵

𝑑𝑥

.

Per la loro espressione risulta conveniente valutare la forza magnetica agente su una generica

particella sferica esercitata da un anello ferromagnetico, in un campo magnetico uniforme 𝐻0 :

b = raggio della particella

sferica;

a = raggio dell’anello

ferromagnetico;

𝐻0 = campo magnetico

applicato uniforme;

r = distanza tra centro

dell’anello e centro della

particella;

L’espressione del campo magnetico H e del gradiente sono entrambi funzione del raggio

dell’anello e della distanza tra i due centri, essi risultano rispettivamente:

𝐻 = 𝐻0 (1 +

𝑎2

)

𝑟2

𝑑𝐵

𝑎2

= −2𝐵0 3

𝑑𝑥

𝑟

25

Assumendo che il valore massimo della forza magnetica, esercitata dall’anello ferromagnetico, si

abbia nel centro della particella considerata ad una distanza r dal centro dell’anello e che tutte le

particelle di un generico materiale trattato presentino lo stesso valore di r, il valore finale della

forza magnetica è :

8 3

𝑎2

𝑎2

𝐹𝑚 = − 𝜋𝑏 (𝑋𝑝 − 𝑋𝑚 )(𝐻0 + 𝐻0 2 )𝐵0 3

3

𝑟

𝑟

Dalla formula finale risulta evidente la dipendenza della forza magnetica dai valori dei raggi a e b

[3].

In particolare è possibile rappresentare l’andamento di tale forza proprio in funzione del rapporto

𝑎

tra il raggio dell’anello ferromagnetico e il raggio della generica particella, .

𝑏

Si noti come la curva presenti un valore massimo nel suo andamento, al variare del rapporto dei

raggi.

𝑎

Svolgendo la derivata dell’espressione finale della forza magnetica in funzione del rapporto , il

𝑏

massimo della curva è individuato per un raggio dell’anello circa tre volte superiore a quello della

particella: 𝑎 ≅ 2.69 b [3].

26

Quando tale relazione, generalmente approssimata ad un valore di a circa tre volte maggiore di

quello di b (𝑎 ≅ 3 b), la forza magnetica esercitata sulla particella da parte dell’anello

ferromagnetico presenta il suo massimo valore.

Separatori magnetici che soddisfano tale relazione vengono detti “gradient-matched”,

l’espressione della forza magnetica per tali dispositivi può essere riscritta nel seguente modo:

𝐹𝑚 = 1.84(𝑋𝑝 − 𝑋𝑚 )𝐻02 𝑏 2

Si noti come per questi sistemi, la forza magnetica, oltre al valore del campo magnetico uniforme

applicato, sia funzione unicamente del raggio della particella coinvolta nel processo.

Per un’analisi completa, la forza magnetica andrà valutata con le forze competitive agenti nel

dispositivo di separazione.

2.2. CALCOLO DELLA FORZA MAGNETICA TRAMITE FLUSSO DEL TENSORE DI

MAXWELL

È possibile calcolare l’espressione della forza magnetica in modo più dettagliato, utilizzando il

flusso del tensore di Maxwell attraverso una superficie che contiene il corpo magnetizzato.

In questo senso, si consideri la figura seguente in cui si rappresenta una generica distribuzione di

carica di densità ρ:

A partire dall’espressione della forza di Lorentz:

𝐹 = 𝑞(𝐸 + 𝑣 × 𝐵)

La forza per unità di volume su una generica distribuzione di carica, come quella rappresentata in

figura, può essere riscritta come:

𝑓 = 𝜌𝐸 + 𝐽𝐵

Introducendo nella precedente espressione le equazioni di Maxwell, in particolare la legge di

Gauss sul flusso del campo elettrico E e la legge di Ampere sulla circuitazione del campo magnetico,

si ottiene:

𝑓 = 𝜀0 (𝛻 ∙ 𝐸)𝐸 +

1

𝜕𝐸

(𝛻 ∙ 𝐵) × 𝐵 − 𝜀0

×𝐵

𝜇0

𝜕𝑡

27

Facendo riferimento al vettore di Poynting, è possibile riscrivere la derivata temporale nell’ultimo

termine dell’equazione precedente. In particolare utilizzando la regola del prodotto e la legge di

Faraday per l’induzione magnetica si ottiene:

𝜕

𝜕𝐸

𝜕𝐵 𝜕𝐸

(𝐸 × 𝐵) =

×𝐵+𝐸×

=

× 𝐵 − 𝐸 × (𝛻 × 𝐸)

𝜕𝑡

𝜕𝑡

𝜕𝑡

𝜕𝑡

La forza ora può essere riscritta come:

𝑓 = 𝜀0 (𝛻 ∙ 𝐸)𝐸 +

1

𝜕

(𝛻 ∙ 𝐵) × 𝐵 − 𝜀0 (𝐸 × 𝐵 ) − 𝜀0 𝐸 × (∇ × 𝐸)

𝜇0

𝜕𝑡

che raccogliendo i termini contenenti E e B diventa:

𝑓 = 𝜀0 [(𝛻 ∙ 𝐸)𝐸 − 𝐸 × (∇ × 𝐸)] +

1

𝜕

[−𝐵 × (𝛻 × 𝐵)] − 𝜀0 (𝐸 × 𝐵 )

𝜇0

𝜕𝑡

Per simmetria tra campo elettrico E e campo magnetico B, si inserisce il termine (𝛻 ∙ 𝐵)B

sfruttando la legge di Gauss per il magnetismo. Sfruttando poi l’identità del calcola vettoriale

1

𝛻(𝐴 ∙ 𝐴) = 𝐴 × (𝛻 × 𝐴) + (𝐴 ∙ 𝛻)𝐴, si ottiene:

2

𝑓 = 𝜀0 [(𝛻 ∙ 𝐸)𝐸 + (𝐸 ∙ 𝛻)𝐸] +

1

1

1

𝜕

[(𝛻 ∙ 𝐵)𝐵 + (𝐵 ∙ 𝛻)𝐵] − 𝛻(𝜀0 𝐸 2 + 𝐵 2 ) − 𝜀0 (𝐸 × 𝐵 )

𝜇0

2

𝜇0

𝜕𝑡

L’espressione ottenuta, che riassume i principali tratti dell’elettromagnetismo, può essere ora

riscritta in forma più compatta attraverso l’introduzione del tensore di Maxwell:

1

1

𝜎𝑖𝑗 ≡ 𝜀0 (𝐸𝑖 𝐸𝑗 − 2 𝛿𝑖𝑗 𝐸 2 ) + 𝜇 (𝐵𝑖

0

𝐸 1

− 𝛿 𝐵2)

𝐵𝑗 2 𝑖𝑗

Tensore di Maxwell

dove 𝜀0 è la costante dielettrica del vuoto, 𝜇0 la permeabilità magnetica del vuoto, B vetore il

campo magnetico, E il vettore campo elettrico e 𝛿𝑖𝑗 la delta di Kronecker.

Tutti i termini dell’espressione della forza possono essere espressi come la divergenza del

1

suddetto tensore, eccetto l’ultimo per i quale si fa riferimento al vettore di Poynting 𝑆 = 𝜇 𝐸 × 𝐵,

0

ottenendo:

𝑓 + 𝜀0 𝜇0

𝜕𝑆

=𝛻∙𝜎

𝜕𝑡

Come conseguenza dei precedenti passaggi è ora possibile calcolare la forza magnetica agente su

un corpo magnetizzato contenuto all’interno di un qualsiasi superficie sfruttando l’espressione del

tensore di Maxwell (in seguito riportato in forma matriciale) e la legge di Gauss per il campo

elettrico.

28

Si ottengono, per la forza per unità di volume e la forza globale, rispettivamente le seguenti

espressioni [4]:

𝑓 =∇∙𝜎

⃡ ( forza per unità di volume)

𝐹 = ∫𝑉 𝑓 𝑑𝑣 = ∫𝑉 ∇ ∙ 𝜎

⃡ 𝑑𝑣 = ∫𝑆=𝜕𝑉 𝜎

⃡ ∙ 𝑛 𝑑𝑠 (forza globale)

Dove il tensore di Maxwell è [4]:

1 2

𝐵 − 𝐵2

2𝜇0 𝑥

1

𝐵 𝐵

𝜎

⃡=

𝜇0 𝑦 𝑥

1

𝐵𝐵

𝜇0 𝑧 𝑥

1

𝐵𝐵

𝜇0 𝑥 𝑦

1

𝐵 − 𝐵2

2𝜇0 𝑦

1

𝐵𝐵

𝜇0 𝑧 𝑦

1

𝐵𝐵

𝜇0 𝑥 𝑧

1

𝐵 𝐵

𝜇0 𝑦 𝑧

1

𝐵 − 𝐵2

2𝜇0 𝑧

2.3. FORZE COMPETITIVE: FORZA IDRODINAMICA E FORZA GRAVITAZIONALE

Le forze coinvolte all’interno di un separatore magnetico, che generalmente si oppongono alla

forza magnetica di attrazione o repulsione e agiscono su tutte le particelle che attraversano il

dispositivo, sono la forza gravitazionale, quella idrodinamica, le forze d’attrito e d’inerzia.

Tali forze vengono dette forze competitive in quanto, a seconda che il loro valore risulti maggiore o

minore della forza magnetica, si determina la cattura delle particelle a carattere magnetico da

parte delle componenti magnetizzate del filtro.

Esse assumono una maggiore o minore rilevanza in base al tipo di separatore utilizzato, tuttavia la

forza gravitazionale e quella idrodinamica rappresentano una componente importante nella

maggior parte dei dispositivi e meritano un’analisi più approfondita.

Per una generica particella sferica di raggio b e densità 𝜌𝑝 , la forza gravitazionale è data

dall’espressione [3]:

𝐹𝑔 =

4

𝜋 𝑏 3 (𝜌𝑝 − 𝜌𝑓 )𝑔

3

dove 𝜌𝑓 è la densità media del fluido che sta attraversando il separatore magnetico e g la

costante gravitazionale.

Risulta chiaro come tale forza sia proporzionale al cubo del raggio della particelle considerate, si

otterranno dunque valori di forza gravitazionale progressivamente più significativi all’aumentare

delle dimensioni delle stesse.

29

Per quanto riguarda la forza idrodinamica abbiamo:

𝐹𝑑 = 12𝜋 𝑉 𝑣 𝑏

dove V rappresenta la viscosità cinematica media del fluido e v la velocità della particella

considerata in relazione alla velocità del flusso totale di materiale o liquido che attraversa il

dispositivo [3].

Essendo tale forza funzione lineare del raggio della particella considerata, essa trascurabile per

particelle molto grandi, mentre potrà essere significativa per particelle di dimensioni contenute.

Le due espressioni presentano tale forma se si considerano applicate nella regione di Stokes, dove

il prodotto tra la velocità relativa della particella ed il suo diametro risulta minore di 0.01 𝑐𝑚2/s .

La forza magnetica, affinché il dispositivo riesca a catturare le particelle a carattere magnetico e

svolga dunque il processo di separazione, dovrà essere in grado di contrastare le forze appena

descritte.

Si noti come tutte le espressioni delle forze in gioco finora descritte, presentino una dipendenza

dal raggio delle particelle del materiale o liquido su cui viene compiuto il processo.

Come descritto sopra, in condizioni ottimali (gradient-matched) la forza magnetica su particelle

magnetizzate ha un andamento proporzionale al quadrato della dimensione particelle.

È dunque possibile una rappresentazione delle varie forze e del loro effettivo predominio nel

processo di separazione in funzione del raggio b della generica particella, come indicato nel grafico

seguente:

30

Come già accennato, per particelle di dimensione elevata risulta predominante la forza

gravitazionale, in questo caso le particelle verranno spinte da tale forza ad attraversare il

dispositivo contro la forza di attrazione esercitata dalla parte magnetizzata delle stesso, viceversa

per dimensioni molto piccole preponderante è invece la forza idrodinamica.

Dal grafico risulta inoltre chiaro come la forza magnetica predomini sul resto delle forze in gioco

per un limitato intervallo dimensionale, è dunque possibile operare la separazione della

componente magnetica di un materiale o fluido entro un certo limite dimensionale delle particelle

trattate.

Si noti che tali considerazioni risultano valide nel caso di dispositivi gradient-matched, dove la

geometria del campo magnetico è ottima e vale la nota relazione tra i raggi a e b.

In particolare il raggio b della generica particella per il quale si ha una maggiore efficacia di cattura

delle componenti magnetiche è :

9𝑉𝑣

1

2

𝑏𝑚𝑎𝑥 = [

]

(𝜌𝑝 − 𝜌𝑓 )𝑔

Essendo le maggior parti delle sostanze caratterizzate da una densità tra 1 e 10, la dimensione

ottimale è approssimativamente la stessa per tutte le sostanze.

2.4. EFFICIENZA DI UN SEPARATORE MAGNETICO: GRADE E RECOVERY

Le forze sopracitate tendono a favorire o si oppongono al processo, tuttavia in ogni dispositivo

difficilmente si raggiunge una separazione perfetta, sarà spesso possibile rintracciare particelle a

carattere magnetico nella componente non magnetica e viceversa.

L’efficienza di un separatore magnetico può essere espressa tramite due parametri [3]:

-

Grade (𝐺𝑚 ): rapporto tra particelle magnetiche uscenti dal separatore e quantità di

particelle magnetiche e non magnetiche in uscita dal separatore;

Recovery ( R ): rapporto tra particelle magnetiche in uscita dal separatore ( nella

componente Mags ) e particelle magnetiche presenti nel materiale o liquido prima della

separazione;

In particolare, l’indice R è espresso dalla relazione: 𝑅 = 𝑅𝑚 + 𝑅𝑛𝑚 , dove con 𝑅𝑚 si indicano le

particelle di carattere magnetico recuperate dal separatore, mentre con il termine 𝑅𝑛𝑚 si fa

riferimento alla particelle di carattere non magnetico.

Generalmente nella valutazione dell’efficienza del separatore, per il parametro di Recovery, si

preferisce attribuire maggior rilievo alla componente magnetica in uscita dal separatore

semplificando dunque la relazione appena descritta in: 𝑅 = 𝑅𝑚 .

Sebbene il valore di tali indici sia influenzato dalle forze descritte precedentemente ( 𝐹𝑚 , 𝐹𝑔 , 𝐹𝑑 ),

esso risulta particolarmente sensibile all’effetto delle forze attrattive o repulsive presenti tra le

varie particelle.

31

La forza magnetica, gravitazionale e idrodinamica determinano la probabilità che le particelle della

materia prima in oggetto attraversino il separatore magnetico o rimangano intrappolate.

Le forze a livello molecolare invece, che agiscono tra particelle di carattere magnetico e particelle

non magnetiche, determineranno quanto pure saranno le componenti risultanti dal processo di

separazione.

Ovvero, se le forze tra particelle risultano significativamente maggiori di quella magnetica, di

quella gravitazionale e della forza idrodinamica si avrà maggiore probabilità di ritrovare particelle

non magnetiche nella componente finale Mags.

Viceversa, un valore ridotto delle forze molecolari, garantisce una migliore separazione tra le

particelle e conseguentemente una maggiore purezza e specificità delle tre componenti principali

(Tails, Mags, Middlings) alla fine del processo.

Il grafico sottostante, illustra l’azione di tali forze, facendo riferimento all’anello magnetizzato già

citato precedentemente.

Le forze gravitazionali e idrodinamica agiscono su entrambe le particelle spingendole ad

attraversare il dispositivo, opponendosi all’azione della forza magnetica esercitata dall’anello sulla

particella a carattere magnetico.

Si noti il ruolo della forza a livello molecolare che tende a mantenere unite le due particelle a

carattere magnetico diverso, risulta dunque intuitivo come un valore più significativo di tale forza

rispetto a quello delle forze competitive potrebbe portare alla cattura, da parte dell’anello

magnetizzato, di entrambe le particelle, influendo negativamente sul risultato del processo.

Le forze a livello molecolare che interagiscono nel processo di separazione sono la forza d’attrito,

le forze di attrazione magnetica ed elettrostatica, tra cui la forza di Coulomb e di Van Der Walls;

nella espressione degli indici di efficienza verranno assunte come un termine costante di valore 𝐹𝑖 .

32

Dalle definizioni degli indici di efficienza per il Grade possiamo scrivere:

𝐺𝑚 =

𝑅𝑚

𝑅𝑚 + 𝐴𝑅𝑛𝑚

Si noti come tale espressione dipenda da una costante A e dai due parametri di Recovery sopra

descritti.

È possibile sviluppare la precedente espressione al fine di evidenziare la dipendenza dei parametri

di efficienza dalle forze in seno al separatore, in particolare, nota la relazione 𝑅 = 𝑅𝑚 + 𝑅𝑛𝑚 , per

il primo termine al secondo membro vale:

𝑅𝑚 = 𝐾

𝐹𝑚

𝐹𝑐

Tale termine, riferendosi alla componente magnetica finale, è funzione del rapporto tra la forza

magnetica ( 𝐹𝑚 ) e le forze competitive ( 𝐹𝑐 ) e una costante di proporzionalità K.

Per il secondo termine, invece si può scrivere:

𝑅𝑛𝑚 = 𝐾′𝑅𝑚

𝐹𝑖

𝐹𝑐

dove K’ è la costante di proporzionalità. Le particelle non magnetiche sono funzione del rapporto

tra le forze a livello molecolare ( 𝐹𝑖 ) e le forze competitive.

Ora combinando le espressioni, per l’indice Grade vale:

𝐺𝑚 =

1

1 + 𝐴𝐾′

𝐹𝑖

𝐹𝑐

Tale indice assume valori elevati per crescenti valori delle forze competitive. È possibile elevare

tali forze nel caso di materiali o fluidi caratterizzati da particelle di limitata dimensione, oppure

aumentando la velocità del flusso di attraversamento del dispositivo. Inoltre tale indice risulta

massimizzato anche per bassi valori delle forze a livello molecolare, ottenuti in base al fluido o

materiale oggetto del processo di separazione.

Infine, ricordando la relazione semplificata R = 𝑅𝑚 , l’indice di efficienza Recovery aumenta al

crescere della forza magnetica e diminuisce all’aumentare di 𝐹𝑐 .

Per la diminuzione o l’aumento delle forze competitive vale il discorso fatto precedentemente per

il parametro Grade, mentre è possibile incrementare la forza magnetica utilizzando dispositivi di

separazione che producono un campo magnetico applicato maggiore.

33

34

CAPITOLO 3: FILTRAGGIO MAGNETICO DI OLI

LUBRIFICANTI E NEI PROCESSI DI PRODUZIONE

ALIMENTARE

Il monitoraggio e il trattamento di oli motore e oli lubrificanti rappresentano un accorgimento di

importanza rilevante nella manutenzione degli impianti e dei macchinari in genere, in cui tali

liquidi vengono utilizzati.

Sottoponendo oli di processo ad una corretta e regolare operazione di filtraggio, contribuisce a

raddoppiare la loro vita utile ed in particolare a:

-

decrementare l’usura degli ingranaggi o delle componenti di una macchina o impianto;

ridurre la frequenza degli interventi manutentivi;

allungare la vita utile di macchinari ed impianti.

In questo senso, lo sviluppo di sistemi di separazione magnetica rappresenta un metodo di provata

efficacia nella rimozione delle componenti metalliche da liquidi a carattere viscoso, a partire da

sistemi comuni con magneti ceramici o in terre rare ed arrivando a dispositivi ad elevate proprietà

magnetiche (HGMS) in grado di catturare particelle di dimensione inferiore ai 100 μm.

Allo stesso modo, nel settore alimentare la presenza di impurità metalliche nei prodotti

rappresenta una possibile causa di malfunzionamento di macchinari e impianti ma soprattutto un

rischio per la salute dei consumatori.

A partire dagli anni ‘30 del novecento, in accordo con le politiche di igiene alimentare, il controllo

e la rimozione di contaminanti a carattere metallico nella produzione di alimenti, attraverso

l’utilizzo di dispositivi di filtraggio magnetico, è divenuto una pratica comune e di fondamentale

importanza.

In tale ambito, le cause di contaminazione alimentare dipendono principalmente da:

-

impurezza degli ingredienti in entrata ai processi di trasformazione e delle materie prime in

genere;

distacco di componenti e polveri nella linea di produzione;

mancata osservazione del codice igienico da parte degli operatori;

cause esterne.

Nei paragrafi seguenti, vengono illustrati i principali dispositivi di separazione utilizzati in entrambi

gli ambiti sopracitati.

In particolare, si citano i due più comuni separatori magnetici (grate separator, inline magnetic

separator) utilizzati nei sistemi produttivi alimentari e nel filtraggio di oli lubrificanti, che

garantiscono una buona efficienza di separazione attraverso l’utilizzo di magneti ceramici o in lega

di neodimio-ferro-boro.

Infine, vengono trattati i dispositivi ad alto gradiente di campo (HGSM), che attraverso l’utilizzo di

matrici più complesse realizzano processi di separazione con indici di efficienza superiori al 90%.

35

3.1. SEPARATORE MAGNETICO A GRIGLIA (GRATE SEPARATOR)

Il separatore a griglia (Figura a.) è composto da una serie di tubi, aventi un diametro attorno ai

25mm, disposti parallelamente l’uno all’altro, al fine di creare una griglia che verrà inserita

all’interno di una camera di flusso in cui la sostanza da filtrare viene fatta fluire.

I tubi realizzati in acciaio inossidabile, contengono dei magneti circolari alternativamente

magnetizzati oppure delle barre magnetiche di diametro leggermente inferiore, che producono un

campo magnetico in direzione radiale.

Quando la sostanza oggetto del filtraggio attraversa il separatore a griglia, le impurità metalliche al

suo interno vengono sottoposte all’azione del campo magnetico e rimangono attaccate alla griglia

mentre la parte restante di fluido fluisce oltre, verso una zona di raccolta.

Come intuibile dalla dinamica del processo, dopo il suo ripetuto utilizzo, tale dispositivo di

separazione richiede una pulizia della griglia dal materiale metallico filtrato.

Per una maggiore efficienza di processo solitamente si realizzano più griglie tra loro sovrapposte,

ottenendo una serie di filtraggi consecutivi.

Figura a. Grate separator [3]

I limiti di tale dispositivo in termini di efficienza sono dati dal fatto che le forze competitive, che si

oppongono alla forza magnetica, risultano accentuate in un processo di separazione di questo tipo.

In particolare, la forza idrodinamica 𝐹𝑑 (trattata nel capitolo precedente) viene incrementata

dall’attrito che le componenti metalliche, catturate dalla griglia, esercitano sul resto del materiale

che ne fluisce attraverso.

Inoltre per le particelle metalliche di dimensioni maggiori si ha una forte influenza della forza

gravitazione 𝐹𝑔 che risulta proporzionale al cubo del loro raggio.

Tuttavia risulta evidente come, in una scala di dimensione delle componenti metalliche, il limite

superiore per la cattura è rappresentato dalla larghezza degli spazi presenti tra i tubi di acciaio.

Viceversa , il minimo raggio delle particelle metalliche che permette la loro cattura da parte del

separatore, è limitato inferiormente dall’intensità della forza magnetica ( variabile attraverso

l’impiego di magneti in ferrite o al neodimio) e dal valore delle forze di attrazione a livello

molecolare della sostanza oggetto del processo.

36

3.2. SEPARATORE PER LIQUIDI (LIQUID TRAP MAGNETS)

Un dispositivo di separazione ampiamente utilizzato nel filtraggio magnetico di liquidi in genere è il

separatore magnetico in linea, che garantisce un ottima efficienza e un limitato calo di pressione o

riduzione di portata del fluido che lo attraversa.

Il vantaggio principale di tale strumento è rappresentato dalle dimensioni ridotte e dalla sua

capacità di integrazione in qualsiasi impianto produttivo, facilitata dalla possibilità di installazione

in posizioni differenti (orizzontale, verticale, obliqua) senza compromettere lo svolgimento del

processo a cui è adibito.

Esso si compone di un involucro esterno (Figura a.), che viene collegato alla tubazione di flusso del

liquido, contenente una gabbia di separazione (Figura b.) realizzata con tubi di acciaio, al cui

interno vengono inseriti dei magneti di diversi materiali (neodimio o ferrite) in base alle esigenze

di separazione [14].

Figura a. visione dall’alto di un separatore

in linea

Figura b. gabbia magnetica

Le impurità metalliche, quando il liquido che le contiene attraversa il dispositivo, vengono attratte

dalla gabbia magnetica aderendovi e, in buona parte, cadendo nella zona sottostante all’involucro

adibito a pozzetto di raccolta.

La pulizia viene realizzata rimuovendo il tappo inferiore del dispositivo ed estraendo la gabbia

tubolare.

Le prestazioni di tale dispositivo dipendono, come tutti i separatori, dall’intensità della forza

magnetica di attrazione esercitata dai magneti, ma soprattutto dalla forza di attrito idrodinamico

𝐹𝑑 .

Una elevata velocità di flusso del liquido attraverso il dispositivo penalizza il processo di

separazione in quanto innalza il valore della forza idrodinamica che si oppone alla forza magnetica

di attrazione.

Per mantenere un livello di efficienza elevato vengono anteposte al separatore in linea delle

valvole di regolazione del flusso.

37

3.3. HIGH GRADIENT MAGNETIC SEPARATORS (HGMS)

Come evidenziato al capitolo precedente, affinché un processo di separazione magnetica abbia

luogo è necessario che la forza magnetica abbia un valore tale da opporsi all’azione delle forze

indicate come forze competitive, ovvero la forza gravitazionale e la forza d’attrito idrodinamico.

Inoltre, si ricordi come la forza magnetica possa essere sviluppata in diversi modi, in alcuni casi

tramite l’utilizzo di magneti permanenti, in grado di produrre direttamente un campo magnetico,

in altri casi tramite l’impiego di circuiti magnetici in grado di magnetizzare strutture

ferromagnetiche, il cui gradiente di campo magnetico diventerà la chiave del processo di cattura.

L’intensità della forza magnetica dipende, come già discusso, dal campo magnetico e in particolare

dal gradiente del campo magnetico (

𝑑𝐵

𝑑𝑥

), definito come quella distanza in cui il valore del campo

magnetico subisce una variazione significativa.

Dunque l’applicazione di campi magnetici ad alto gradiente, permette lo sviluppo di elevate forze

magnetiche in grado di contrastare le cosiddette forze competitive e di separare non solo

particelle ferromagnetiche ma anche particelle debolmente paramagnetiche.

In questo senso, per ottenere sistemi di filtraggio ad elevata efficienza sono stati sviluppati

dispositivi di separazione detti HGMS (High Gradient Magnetic Separators) in grado di sviluppare

elevati campi di induzione magnetica (oltre i 5 T/m) rendendo possibile il filtraggio di sostanze da

particelle metalliche di dimensioni intorno al micron [6].

I primi e più comuni dispositivi ad alto gradiente utilizzavano il sistema HGMS sviluppato da Jones

nel 1960.

Il separatore magnetico proposto da Jones (Figura c.) è composto da una serie di piastre

magnetiche, con scanalature superficiali, poste tra i poli di un elettromagnete.

La sostanza oggetto del processo viene fatta fluire all’interno della camera di separazione

contenente le piastre, le particelle magnetiche aderiscono ai bordi delle piastre scanalate dove il

gradiente di campo magnetico e la forza magnetica sono maggiori.

La parte non magnetica del liquido attraversa il dispositivo fino ad una zona di raccolta sottostante,

mentre la componenti magnetiche catturate vengono prelevate a fine processo annullando il

campo magnetico.

Figura c. Jones separator

Tale tipo di meccanismo produce un campo magnetico elevato, dovuto all’utilizzo delle piastre

magnetiche che riducono il gap tra i poli causando un decremento della riluttanza del circuito magnetico.

38

Tuttavia, il limite di efficienza è dato soprattutto dalla disponibilità limitata di siti di

intrappolamento di particelle metalliche, rappresentati dall’area superficiale delle piastre.

Da tale aspetto deriva anche il funzionamento intermittente di tale dispositivo, una limitata area

superficiale comporta un funzionamento del dispositivo alternato con l’annullamento del campo

magnetico e la pulizia del meccanismo dalla componente metallica catturata.

Modelli successivi sono stati dotati di un anello rotante collegato alle piastre, in grado di condurle

alternativamente all’interno e all’esterno dei poli magnetici.

In tale modo, ogni qualvolta il liquido viene fatto passare attraverso la camera di separazione, le

piastre vengono fatte ruotare all’esterno del campo magnetico per la raccolta delle particelle

metalliche e successivamente reintrodotte, disponibili per una nuova separazione.

Attraverso tale accorgimento si ottiene un sistema di filtraggio continuo e si mantiene un’area

utile maggiore.

Al fine di ottenere un’area superficiale maggiore e di sviluppare gradienti di campo magnetico più

elevati, col passare degli anni sono stati sviluppati sistemi HGSM più performanti che non

prevedevano l’utilizzo di piastre magnetiche.

Il tipo di sistema HGSM più utilizzato prevede dei filtri costituiti da filamenti ferromagnetici in

acciaio inossidabile, aventi un diametro di circa 50μm (Figura a.), un valore di saturazione

magnetica (cioè il valore massimo di magnetizzazione che un materiale ferromagnetico può

raggiungere) di 0.8 T e una distanza l’uno dall’altro tra 10 e 100 μm [7].

processo di intrappolamento nel filtro di filamenti ferromagnetici [7]

Il dispositivo di separazione segue il solito principio: il processo è ottenuto convogliando il fluido

da separare attraverso un campo magnetico disuniforme, che determina una ritenzione

preferenziale o una deflessione del particolato magnetizzabile.

In tali dispositivi HGMS a matrice, tale disuniformità del campo magnetico è generata dalla griglia

dei filamenti ferromagnetici, sui quali le linee di campo generate da dei magneti, tra cui la matrice

è inserita, tendono a confluire.

Il processo, illustrato schematicamente nella figura sottostante, prevede l’utilizzo di una pompa

attraverso la quale il fluido viene immesso nella camera di separazione contenente la matrice.

Sotto l’azione del campo magnetico la componente magnetizzabile, attirata dai filamenti, rimane

intrappolata, mentre la parte restante eluisce dal dispositivo ottenendo una soluzione filtrata.

Avvenuto il processo di separazione il campo magnetico esterno viene annullato, in tal modo le

particelle catturate vengono liberate dalla matrice e raccolte all’uscita del separatore. Talvolta è

39

necessario applicare delle vibrazioni alla colonna, in cui è contenuta la matrice a filamenti, per

permettere alla componente magnetizzabile di staccarsi.

Il processo può essere ripetuto più volte consecutivamente, fino a quando non si è ottenuta

l’efficienza di separazione desiderata o la colonna di separazione risulta satura.

schema del processo di separazione in un dispositivo HGMS [7]

Il vantaggio principale di questa nuova configurazione è dato dall’elevato gradiente di campo

magnetico che si crea all’interno della colonna di separazione, infatti è possibile dimostrare che la

presenza della matrice in filamenti è in grado di garantire una forza magnetica superiore di circa

cento volte a quella sviluppata in dispositivi che utilizzano metodi diversi (Jones separator).

Inoltre, il fatto che la matrice di filamenti non si presenti in forma compatta, minimizza la

resistenza al passaggio della sostanza e la variazione di pressione lungo tutta la lunghezza della

colonna.

Tutto ciò si traduce nella possibilità di adottare tale matrice per dispositivi convenzionali.

L’efficienza del processo è ovviamente condizionata dal campo magnetico esterno applicato, che

può essere generato in diversi modi.

Per separatori del tipo HGMS vengono utilizzati magneti permanenti (PMs), elettromagneti (EMs)

e anche magneti superconduttivi (SCMs).

Gli elettromagneti vengono generalmente utilizzati in sostituzione dei magneti permanenti. Il

campo magnetico viene generato attorno ad ogni filamento in cui scorre una corrente che può

essere controllata, regolando di conseguenza l’intensità del campo.

L’utilizzo di magneti superconduttivi permette invece lo sviluppo di campi magnetici molto elevati,

anche superiori a 10 T in regioni di circa 1 𝑚3 , ma richiede l'uso di un dispendioso sistema

criogenico per mantenere il magnete a temperatura di esercizio (circa 4K oppure 77 K per

superconduttori ad "alta temperatura" ).

Tuttavia un’intensità superiore ai 2 T non è richiesta per applicazioni pratiche ( infatti con un

campo di circa 2 T la forza magnetica dipende solo dal gradiente di campo perché le particelle e i

fili rimangono saturi), ed inoltre una così alta energia richiede elevati costi e in particolare dei

sistemi di raffreddamento che abbassino la temperatura di esercizio.

A fronte di tali considerazioni, si predilige l’utilizzo di magneti permanenti che garantiscono

semplicità e costi operativi molto minori ed inoltre offrono la possibilità di creare flussi magnetici

elevati se vengono realizzati in neodimio-ferro-boro (NdFeB) con particolari orientamenti.

40

Tuttavia i PMs presentano anche notevoli limiti, in particolare:

-

i magneti permanenti in terre rare disponibili non possono produrre campi di intensità

superiore a 2 T in regioni di larghezza maggiore a pochi decimetri cubici;

l’uso di magneti permanenti è limitato ad applicazioni su piccola scala;

i magneti permanenti necessitano la loro rimozione fisica dal separatore quando il

processo è finito per recuperare la componente catturata.

Per ovviare all’ultimo dei precedenti punti si è adottata una soluzione già vista nei dispositivi

sviluppati secondo il modello a piastre di Jones.

Generalmente si è cercato di dotare i dispostivi HGMS a matrice di PMs scambiabili, ovvero

montando tali magneti in strutture rotanti o modificando l’orientamento degli stessi al termine del

processo di separazione, rendendo possibile la raccolta della componente magnetizzabile.

In particolare, la soluzione di porre i magneti su strutture rotanti trae origine da uno dei primi tipi

di separatori HGMS, detto separatore Kolm-Marston, sviluppato per l’utilizzo con elettromagneti

(EMs).

Tra i primi dispositivi di separazione ad alto gradiente, tale separatore risultò essere quello più

applicato su scala industriale.

Tale separatore è infatti in grado di generare elevati gradienti di campo magnetico, grazie

all’impiego della matrice di filamenti, e capace di garantire un processo continuo grazie