L’OTTIMIZZAZIONE DELLA

GESTIONE DELLE SCORTE

Case study

INQUADRAMENTO METODOLOGICO ........................................................................................................................................... 2

INQUADRAMENTO TEORICO ...................................................................................................................................................... 2

OBIETTIVI ED AMBITO DELL’ANALISI ........................................................................................................................................... 3

RILEVAZIONE DATI .................................................................................................................................................................. 4

ANALISI DEI DATI .................................................................................................................................................................... 5

PROPOSTA D’INTERVENTO....................................................................................................................................................... 6

CONTATTI.............................................................................................................................................................................. 7

1/7

Via F.lli Ruffini, 10

20123 Milano

Tel. +39 0248027433

[email protected]

www.smart-media.it

Inquadramento metodologico

Il caso di seguito affrontato deriva dalla considerazione che i sistemi SAP, ed in generale i sistemi

Erp, dopo una fase d’implementazione tesa a garantire continuità al funzionamento delle aziende

nel passaggio da insiemi di sistemi informativi ad un sistema integrato ERP, non “producono” i

risultati che dal loro impiego le Aziende si attendevano, creando insoddisfazione diffusa come

dimostra un recente Benchmark della Deloitte.

Ciò dipende molto dal fatto che le implementazioni non hanno sfruttato a pieno le potenzialità che

Sap offre.

Obiettivo a carattere generale del caso trattato è quello di mostrare come un efficace uso di

strumenti disponibili (LIS, BW e RBE) e di informazioni presenti in Sap permetta di individuare

azioni di miglioramento o modifiche organizzative/procedurali.

Nello specifico sono state scelte le scorte in quanto determinano in larga misura l’economicità

della gestione per i costi ad esse collegati e la soddisfazione dei clienti in quanto la loro

disponibilità è un elemento chiave per garantire servizio ai clienti.

I risultati ottenuti confermano l’efficacia del metodo essendo emerse alcune criticità che

suggeriscono proposte di miglioramento. Dal punto di vista quantitativo la mancanza di Benchmark

esterni (è stato usato come riferimento il valore medio degli indici di rotazione) e la mancanza

d’alcune parametrizzazioni del customizing (che non consentono di valutare l’affidabilità dei

fornitori), ha portato a risultati che, pur soddisfacenti, possono essere sicuramente superiori

eliminando le mancanze citate.

E’ infine da sottolineare che i risultati ottenuti (e quelli che si possono ottenere) dipendono dalla

presenza in Smart-Media delle due competenze professionali che insieme consentono di realizzare

tali progetti con successo:

! quella legata alla consulenza direzionale che consente di interpretare i modelli di business e

individuare, proporre eventuali azioni di miglioramento sia degli aspetti organizzativi sia di

quelli metodologici;

! quella legata alla conoscenza degli strumenti SAP, che consente di individuare le soluzioni

applicative coerenti con le decisioni organizzative e metodologiche valorizzando l’investimento

tecnologico.

Inquadramento teorico

Nell’analisi dei dati, per determinare i costi delle scorte, si utilizza un coefficiente che è indicativo

del costo di possesso. Tale coefficiente tiene conto:

# degli oneri finanziari ( o del costo di opportunità: se non si ha bisogno del sistema creditizio per

finanziare le scorte e se si usano risorse proprie, quali opportunità di investimento si perdono?);

# dei costi di ordinazione;

# dei costi dello spazio (affitto delle spazio, dei posti pallet);

# dei costi assicurativi;

# dei costi delle obsolescenza;

# dei costi della movimentazione;

# dei costi del personale.

Il coefficiente qui utilizzato (20%) è una stima che assume i costi non finanziari pari al 100-150%

degli oneri finanziari.

La riduzione delle scorte conduce quindi non solo ad una riduzione del capitale investito e ad

un’accelerazione del ciclo cash-to-cash, ma anche ad una riduzione dei costi di possesso che

2/7

Via F.lli Ruffini, 10

20123 Milano

Tel. +39 0248027433

[email protected]

www.smart-media.it

annualmente incidono negativamente sul bilancio aziendale.

L’aver esaminato le scorte ha il suo fondamento anche nel fatto che le due performance influenzate

(economicità e servizio) sono strettamente legate fra di loro.

A titolo d’esempio va ricordato che la determinazione della scorta di sicurezza è influenzata dal

livello di servizio secondo la seguente relazione:

SS=σk√tp

Ove:

σ = deviazione standard

k = coefficiente legato al livello di servizio

tp = intervallo fra due rifornimento successivi dello stesso materiale

Obiettivi ed ambito dell’analisi

Obiettivo del case-study è valutare l’efficacia e l’efficienza della gestione delle scorte all’interno

dello stabilimento Motor Bikes situato a Milano (il nome e la sede dell’azienda sono stati modificati

per motivi di privacy). La valutazione è stata limitata alle materie prime. Il Key Perfomance

Indicator utilizzato è stato l’Indice di Rotazione delle scorte (di seguito IdR – cod.

0OPPLAN020).

L’indicatore, calcolato su base annua come rapporto tra il costo totale dei consumi ed il valore

medio della giacenza a stock, fornisce il livello di redditività degli investimenti aziendali in scorte.

La performance economica aziendale migliora se il valore dell’IdR aumenta; il suo valore ottimale

dipende anche dal margine operativo lordo: minore è quest’ultimo, maggiore deve essere il primo.

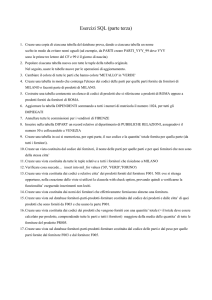

Nel grafico sono evidenziati i rapporti di dipendenza gerarchica dell’indicatore prescelto con altri,

quindi i possibili conflitti tra gli stessi: per esempio l’aumento dell’IdR può avere un impatto

negativo sul kpi “Customer Satisfaction”.

Inventory Days of Supply

Raw Material

Inventory Turnover

Inventory Days of Supply

0OPPLAN017

Raw Material Days of Supply

(Quantity)

0OPDEL024

0OPSO021

Raw Material &

WIP Inventory Turnover

Inventory Turnover

Raw Material &

WIP Inventory Days of Supply

(Quantity)

0OPPLAN020

0OPSO019

Inventory

0OPPLAN012

Finished Goods Inventory

Days of Supply

Average Inventory

0OPDEL028

0OPPLAN001

Channel

Obsolescence Costs

0OPSO018

Finished Goods Inventory

Turnover

Sales

Forecast Accuracy

0OPDEL006

0OPDEL030

0ENPR026

Delivery Performance

to Customer Request Date

0OPPLAN008

Shrinkage

0OPPLAN003

0OPPLAN034

Precentage of

suppliers getting shared

forecasts

(Supplier Collaboration)

Precentage of customers

sharing forecasts

(Consensus Forecasting)

0OPPLAN031

0OPPLAN032

Upside Production Flexibility

0OPPLAN048

Forecast Cycle

0OPPLAN009

Order Entry

0OPDEL044

Return Rate

Customer Satisfaction

0OPDEL066

0OPCF038

Incoming Material Quality

P1

0OPSO005

SAP AG 2001

3/7

Via F.lli Ruffini, 10

20123 Milano

Tel. +39 0248027433

[email protected]

www.smart-media.it

L’IdR è stato poi integrato con altri indicatori e dati utili ad approfondire l’analisi:

# il valore medio dello stock;

# i giorni di copertura media;

# il tempo di elaborazione delle Rda in Oda (pianificato e medio effettivo);

# il tempo di consegna da parte dei fornitori (pianificato e medio effettivo);

# il volume di fornitura (# posizioni ordinate e valore ordinato)

# il valore della merce resa ai fornitori;

# i dati di consumo dei materiali, tra i quali in numero di uscite e la data dell’ultimo

consumo (utili alla identificazione dei materiali slow-moving);

# i dati anagrafici di pianificazione dei materiali.

Il periodo di osservazione è stato limitato all’anno 2002.

Rilevazione dati

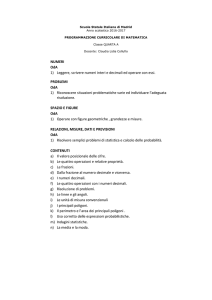

La rilevazione dell’IdR, effettuata con l’ausilio del LIS ha fornito i seguenti dati:

Gruppo merci

Totale

A03

Alluminio profilo

A01

Alluminio barra

D07

Acciaio inox barra

A02

Alluminio tubo

D09

Acciaio inox profilo

D08

Acciaoo inox tubo

A04

Alluminio pani

B01

Ottone barra

D01

Acciaio FE/AVP barra

A05

Alluminio torniture

D02

Acciaio FE/AVP tubo

B04

Ottone torniture

H06

Plastica estrusa/tor

G01

Magneti

C01

Bronzo barra

D04

Accia.cromato barra

B02

Ottone tubo

C02

Bronzo tubo

Rot. inv. Val. med. stock Val. cons. tot.

3,18

1.373.493,86

4.374.563,99

1,80

503.054,35

903.875,68

4,36

229.719,04

1.000.643,21

3,36

164.214,53

552.039,09

2,24

123.612,62

276.796,67

0,62

103.883,71

64.351,17

3,03

60.338,64

182.659,26

11,13

52.625,54

585.474,88

5,07

41.805,87

211.911,14

3,15

34.079,14

107.353,64

9,30

29.404,46

273.341,42

2,91

12.497,60

36.317,90

13,87

11.607,67

160.948,12

3,62

2.121,23

7.683,64

1,64

1.624,65

2.666,76

1,04

1.530,99

1.598,82

0,19

724,23

134,49

10,38

609,92

6.332,02

10,99

39,68

436,08

Cop. stk. media

115

203

84

109

163

589

121

33

72

116

39

126

26

101

222

350

1,966

35

33

L’approfondimento è stato limitato alle materie prime appartenenti al gruppo merci A03, le quali,

oltre a rappresentare oltre il 36% del valore medio immobilizzato a stock, presentano un mediocre

IdR, inferiore al valore medio.

I materiali del gruppo merci A03 sono profilati di alluminio realizzati dai fornitori sulla base di

specifiche tecniche fornite da Motor Bikes; per questi materiali il ciclo produttivo del fornitore

impone a Motor Bikes lotti economici di approvvigionamento di gran lunga superiori ai lotti medi di

consumo, quindi la necessità di mantenere a stock ingenti quantità non facilmente comprimibili.

4/7

Via F.lli Ruffini, 10

20123 Milano

Tel. +39 0248027433

[email protected]

www.smart-media.it

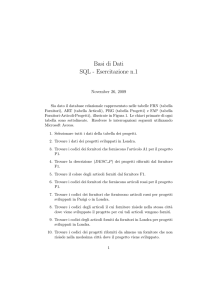

Per detto gruppo di materiali si è provveduto a rilevare altri indicatori rilevanti nell’area acquisti:

Fornitore

Totale

AAA01 Fornitore AAA

BBB02 Fornitore BBB

CCC03 Fornitore CCC

DDD04 Fornitore DDD

EEE05 Fornitore EEE

FFF06 Fornitore FFF

# Pos.

OdA

# Pos.

contr.

# Pos.

piani.cns.

# Cons.

182

119

20

18

17

5

3

0

0

0

0

0

0

0

0

0

0

0

0

0

0

163

113

24

14

9

2

1

Val.

Val. Tmp Tmp cons.

ORDACQ OdA reso cons.

m.pond.

1357431,46

1035505,80

146065,93

112466,84

40.605,00

15.429,41

7.358,48

0,00

0,00

0,00

0,00

0,00

0,00

0,00

96

96

102

124

72

0

53

94

91

104

126

75

0

0

Gli stessi indicatori sono stati poi rilevati per i materiali approvvigionati presso il fornitore

Fornitore AAA al quale sono stati emessi OdA per un valore pari al 76% del valore complessivo

ordinato. Per gli stessi materiali sono stati rilevati alcuni dati anagrafici rilevanti per la

pianificazione.

Il tempo medio di elaborazione delle RdA in OdA è stato di 3,73 giorni di calendario (ma il valore

mediano della serie è pari a 1), mentre il tempo pianificato di elaborazione delle RdA in OdA

(impostato in customizing) è di 2 giorni lavorativi, approssimabili a 2,8 giorni di calendario.

La rilevazione dei dati relativa all’affidabilità dei fornitori misurata in termini di rispetto dei tempi

di consegna e delle quantità consegnate non è stata possibile a causa dell’incompletezza del

customizing del sistema. La determinazione di tale prestazione è auspicabile poichè in presenza di

bassa affidabilità, il sistema produttivo/logistico reagisce in modo consapevole o inconsapevole

approvvigionando quantità più elevate di quelle necessarie per cautelarsi da eventuali rotture di

stock. Risulta quindi chiaro che migliorare l’affidabilità consente di eliminare o comunque ridurre

una causa d’incremento delle scorte.

Il task è stato completato con la rilevazione d’alcuni dati statistici di performance e d’utilizzo del

sistema ERP relativi al periodo novembre 2002 – gennaio 2003; in particolare sono stati rilevati:

#

#

l’elenco dei report e dei programmi custom utilizzati e di quelli non utilizzati;

i dati statistici d’utilizzo di alcune funzionalità standard convenienti per una gestione

ottimale delle operazioni di approvvigionamento rilevati per il periodo di analisi 01/11/2002

– 31/01/2003.

Analisi dei dati

L’analisi dei dati, limitata alle sole materie prime appartenenti al gruppo merci A03, ha fornito le

seguenti informazioni.

1. A fronte di un tempo medio di consegna da parte dei fornitori di 96 giorni, lo stock medio

copre fabbisogni, a consumi costanti, per 203 giorni; questo indica la presenza di una

apparentemente ingiustificata sovragiacenza a magazzino del 100% circa e quindi, che una

riduzione del 50% circa dello stock immobilizzato (pari quindi a circa €250.000) non solo

non incrementa in misura sensibile la possibilità di rotture di stock, ma potrebbe portare ad

una riduzione dei costi di possesso delle scorte stimata in €50.000 annui; questa stima

assume i costi di possesso (oneri finanziari, assicurativi, …) pari al 20% circa del valore

immobilizzato. (Fatto salvo l’eventuale maggior costo derivato da lotti d’acquisto di

dimensioni contenute).

5/7

Via F.lli Ruffini, 10

20123 Milano

Tel. +39 0248027433

[email protected]

www.smart-media.it

2. Data l’impossibilità di rilevare i dati relativi all’affidabilità dei fornitori in termini di rispetto

dei tempi di consegna, non è ipoteticamente giustificabile la sovragiacenza come rimedio

all’inaffidabilità dei fornitori; questa può comunque essere migliorata attraverso l’utilizzo

dei piani di consegna dettagliati (il cui mancato utilizzo è confermato anche dai dati statistici

d’utilizzo del sistema), i quali, garantendo ai fornitori una migliore e più ampia visibilità dei

fabbisogni aziendali permette loro una più puntuale schedulazione dei propri piani di

produzione.Va precisato che la determinazione dell’affidabilità dei fornitori è auspicabile in

quanto, in presenza di bassa affidabilità, il sistema produttivo/logistico reagisce, in modo

consapevole o inconsapevole, approvvigionando quantità più elevate di quelle necessarie,

per cautelarsi da eventuali rotture di stock. Risulta quindi chiaro che migliorare l’affidabilità

consente di eliminare o comunque ridurre una causa d’incremento delle scorte.

3. A fronte di un tempo medio di consegna da parte del fornitore AAA01 di 96 giorni , il tempo

di consegna medio pianificato, utilizzato da SAP per schedulare gli approvvigionamenti, è di

120 giorni; questo indica che, mediamente, SAP propone date di approvvigionamento

anticipate di circa 20 giorni; non essendo stato possibile rilevare i dati di affidabilità nelle

consegne del fornitore, non è facilmente evidenziabile se il fornitore consegni normalmente

in anticipo rispetto alla data schedulata, oppure, se le date proposte da SAP siano

ordinariamente modificate manualmente dagli utenti; in entrambi i casi l’azienda sostiene

costi ingiustificati (non agevolmente stimabili) ancorchè facilmente riducibili attraverso una

correzione dei dati anagrafici nel sistema.

4. La rilevazione dei tempi d’elaborazione delle RdA in OdA denota una scarsa osservanza

delle procedure operative applicabili; la variabilità dei tempi rilevati implica anche una

debole possibilità di schedulare correttamente gli approvvigionamenti.

5. I valori dello stock di sicurezza, inseriti nei record anagrafici, non sono sempre coerenti con

i valori determinati secondo la formula standard di calcolo.

6. L’attivazione, sui record anagrafici dei materiali, della procedura di creazione automatica

degli OdA non trova conferma sui record anagrafici dei fornitori, rendendo di fatto

inutilizzabile la procedura.

7. I dati statistici d’utilizzo del sistema mostrano il limitato impiego d’alcune funzionalità

standard convenienti per una gestione ottimale delle operazioni di approvvigionamento quali

la gestione delle Source List e l’utilizzo dell’Early Warning System.

Proposta d’intervento

Occorre premettere che, mentre l’analisi preliminare deve essere effettuata su dati aggregati, la

valutazione degli interventi da attuare per ridurre il valore delle scorte, preceduta dalla

classificazione ABC dei materiali sulla base del costo, del grado d’utilizzo e d’alcuni parametri di

pianificazione, deve essere eseguita, almeno per i materiali di classe A, per ogni singolo item; ciò al

fine di evitare mancanze di materiali con conseguenti possibili perdite di consegne, deprimendo per

questa via il fatturato ed il servizio ai clienti.

Deve essere altresì precisato che l’ottimizzazione della gestione delle scorte non deve essere

considerata un’attività one-time: essa è un processo di miglioramento continuo che deve essere

sostenuto dall’organizzazione aziendale quale compito senza fine.

Diverse sono gli interventi che possono essere attuati al fine di ridurre il valore medio delle scorte.

1. L’aggiornamento dei dati anagrafici, in particolare i tempi di consegna in anagrafica

materiali.

2. Il calcolo automatico delle scorte di sicurezza; questo task dovrebbe essere eseguito al meno

con scadenza trimestrale, al più con scadenza semestrale.

6/7

Via F.lli Ruffini, 10

20123 Milano

Tel. +39 0248027433

[email protected]

www.smart-media.it

3. L’attivazione dell’analisi dell’affidabilità dei fornitori; l’eventuale inaffidabilità può essere

provocata da causa interne quali l’invio di successive modifiche agli OdA, quest’ultime ad

es. causate da continue correzioni ai dati di approvvigionamento generati dal MRP; in altri

termini: l’analisi dell’affidabilità dei fornitori può segnalare procedure gestionali non

ottimali.

4. L’implementazione di un sistema di Early Warning (utilizzando il LIS oppure BW); questo

fornisce un valido supporto decisionale ricercando situazioni eccezionali ed identificando

potenziali problemi confrontando, per determinati indicatori, i valori soglia impostati con i

valori attuali o con valori futuri sulla base di analisi previsionali; questa funzionalità

permette di mantenere allineate le giacenze a magazzino con il profilo della domanda,

quindi di evitare indesiderati crolli dell’IdR o del livello di servizio in presenza di inversioni

di tendenza del mercato.

5. L’utilizzo d’alcune funzionalità del modulo MM per accelerare i tempi

d’approvvigionamento (OdA automatico e Source List).

6. Un’analisi sul campo, con conseguente ottimizzazione, delle procedure operative del ciclo di

creazione-elaborazione RdA in OdA e di trasmissione di quest’ultimo ai fornitori.

L’estensione degli interventi a tutte le materie prime, con il prudente obiettivo di innalzare l’IdR

medio di un punto percentuale nell’arco di 6-9 mesi può generare un risparmio dei costi di possesso

delle scorte cautamente stimato di circa € 75.000(*) annui per il solo stabilimento di Motor Bikes a

Milano, giustificando in tal modo i costi dell’intervento e generando così le risorse necessarie per

finanziare i seguenti possibili futuri progetti.

1. La ridefinizione dei processi d’approvvigionamento avente l’obiettivo di eliminare o

minimizzare le quantità minime d’acquisto e di comprimere e stabilizzare i tempi di

consegna dei fornitori.

2. La progettazione del modello delle scorte (di ciclo, di sicurezza, ..) con l’obiettivo di

aumentare la frequenza delle consegne, quindi la riduzione delle scorte di ciclo; questa deve

essere da un lato coerente con le quantità impiegate nella produzione dei lotti economici

degli articoli-padre e con i tempi di produzioni di detti lotti, dall’altro lato con la valutazione

economica dei costi derivanti dall’aumento dei trasporti e delle entrate merci.

3. La progettazione di un sistema per il controllo delle scorte (inventari ciclici, accuratezza dei

magazzini, controllo dei fornitori, delle rese, …).

4. La standardizzazione delle distinte base finalizzata alla riduzione del numero di materiali da

approvvigionare.

5. La progettazione della Supply Chain estesa, includendo in essa i fornitori, gli stabilimenti di

produzione, le filiali estere di distribuzione ed i clienti finali.

(*)

Tale valore deriva dall’ipotizzare che l’IdR medio possa passare a 4,3; esso, con un consumo pari a quello rilevato di

€ 4.374.564 richiederebbe scorte pari a circa € 1.000.000 invece di € 1.373.494 con un recupero di circa € 373.494 che

al costo di possesso del 20% fornisce un risparmio annuo dei costi di possesso pari a circa € 75.000.

Contatti

Luciano Scalabrini

Docente presso il MIP Politecnico di Milano

M +39 335214350

[email protected]

Lucio Zonca

SCM Consultant Certified by SAP

M +39 3280272017

[email protected]

7/7

Via F.lli Ruffini, 10

20123 Milano

Tel. +39 0248027433

[email protected]

www.smart-media.it