5.3

Generazione distribuita

5.3.1 Introduzione

Definizioni

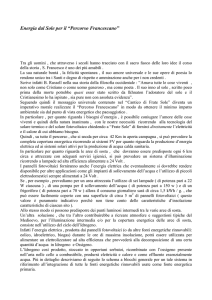

La generazione distribuita può essere definita come

la generazione di energia elettrica in impianti di piccola taglia, posti a ridosso delle utenze. In caso di località molto lontane dalle reti elettriche questi impianti

possono alimentare singole utenze o microreti isolate,

ma la soluzione più comune prevede l’interfacciamento

con le reti elettriche di distribuzione, a media o bassa

tensione (fig. 1).

Gli impianti per la generazione distribuita possono

essere suddivisi in due grandi categorie: gli impianti che

utilizzano fonti di energia rinnovabili con processi che

generalmente non prevedono l’utilizzazione di cicli termodinamici (per esempio, i sistemi fotovoltaici alimentati da energia solare, gli aeromotori alimentati da energia eolica, le piccole turbine idroelettriche) e quelli, assai

centrale di generazione

con funzione di riserva primaria

e di riserva secondaria

linee di trasporto

primario o AT

centrali

a energia

rinnovabile

centrale di

generazione

di punta

stazioni di

trasformazione

MT/BT

stazioni di

trasformazione

AT/MT

linee di distribuzione MT

turbina

a gas

motore a

combustione

interna

fotovoltaico

microcogenerazione

cabina di

ricezione

celle a

combustibile

utenze residenziali

utenze industriali

utenze terziario

fig. 1. Generazione distribuita e interfacciamento con la rete. AT, Alta Tensione; MT, Media Tensione; BT, Bassa Tensione.

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

435

GENERAZIONE ELETTRICA DA FONTI FOSSILI

più comuni e strategicamente significativi, che si basano sull’utilizzazione di combustibili (di origine fossile,

o rifiuti, o biomasse) e coinvolgono processi termodinamici, che portano a generare oltre all’energia elettrica anche energia termica a bassa temperatura.

Per questa seconda tipologia, è razionale utilizzare,

oltre all’energia elettrica, anche il calore a bassa temperatura, traendo vantaggio dalla vicinanza fisica fra il

punto in cui il calore è cogenerato e l’utenza termica. In

questo caso, si parla di microcogenerazione o cogenerazione distribuita. Nel seguito, per questi impianti, si parlerà di rendimento elettrico (he) con riferimento al rapporto tra potenza elettrica utile e potenza termica fornita, di rendimento termico (ht) con riferimento al rapporto

tra potenza termica utile e potenza termica fornita, di

rendimento totale (htot) con riferimento al rapporto tra

potenza totale utile e potenza termica fornita; ciò significa che htot⫽he⫹ht. In altre parole il rendimento elettrico rappresenta la percentuale di calore fornito dal combustibile che viene convertito in energia elettrica, mentre il rendimento termico rappresenta la percentuale di

calore altrimenti utilizzato (il termine rendimento senza

ulteriori specificazioni verrà invece usato, in particolare nel caso di motori termici, con riferimento al tradizionale rapporto lavoro meccanico/calore fornito).

Quando alla generazione di energia elettrica e calore si aggiunge la produzione di freddo, il termine più corretto diviene microtrigenerazione.

Vengono di seguito descritte le tecnologie, sia disponibili commercialmente, sia oggetto di ricerca e sviluppo

di microcogenerazione e microtrigenerazione, alimentate da combustibili fossili (principalmente gas naturale).

Campi di applicazione

I settori applicativi in cui oggi è più diffusa la microcogenerazione sono il terziario, la piccola e media industria e il residenziale. In un’ottica di più lungo termine,

spazi di mercato interessanti per le applicazioni di microcogenerazione potrebbero venire anche, su scala più ridotta, dalle applicazioni domestiche, dove l’esistenza di un

numero molto elevato di potenziali clienti potrebbe dar

luogo a potenze installabili di gran lunga superiori a quelle previste per il settore terziario. Se prendiamo l’esempio limite di microgenerazione, cioè l’applicazione monofamiliare domestica, la prospettiva affascinante è quella

di sostituire gradualmente il mercato delle ‘caldaiette’

domestiche a gas naturale (un mercato che in molte nazioni vede ritmi annui di unità installate di svariati milioni

di pezzi) con oggetti che abbiano le stesse caratteristiche

di sicurezza, semplicità di uso e installazione, ma che

siano in grado di coprodurre energia elettrica e calore,

in modo ‘intelligente’, vale a dire recuperando sempre

integralmente il calore e concentrando la produzione di

energia elettrica nei periodi in cui è più pregiata. Questo consentirebbe di immettere in rete grandi quantità

436

di energia, che verrebbe generata con un rendimento totale all’incirca unitario (imbattibile, dal momento che anche

le centrali di grande potenza per sola generazione di energia elettrica non arrivano al 60%), per di più concentrata in ore pregiate ed esente dalle perdite di rete.

La fonte energetica più promettente per la microcogenerazione, sia per la sua capillarità di diffusione, sia

per le sue caratteristiche di pulizia, sia infine per la sua

compatibilità con le tecnologie più avanzate, è il gas naturale. È opinione diffusa che, soprattutto nella fase di

decollo di queste tecnologie, serva un quadro normativo-tariffario agevolante, che dovrà trarre motivazione

dai potenziali benefici energetici e ambientali: la microcogenerazione, se correttamente gestita, può infatti consentire importanti vantaggi in termini di risparmio di

energia primaria, che si traducono in minori emissioni

di gas inquinanti, rispetto alla generazione separata di

energia elettrica, che è generalmente basata su un mix

di combustibili (oltre al gas, olio combustibile e carbone) che hanno, anche a pari consumo di energia primaria, una maggiore emissione specifica di CO2. Inoltre,

le emissioni specifiche di sostanze nocive, in particolare NOx, SOx, PTS (Particolato Totale Sottile) di un microcogeneratore a gas possono essere sensibilmente inferiori (quando non sostanzialmente nulle, come nel caso

di SOx e PTS per alimentazione a gas naturale e di NOx

per le celle a combustibile) rispetto a quelle delle centrali termoelettriche che immettono energia elettrica sulla

rete. Una preoccupazione ricorrente, quando si parla di

generazione distribuita, è il possibile aumento locale di

inquinanti nelle aree metropolitane, causato dalla maggiore utilizzazione di combustibile rispetto alle caldaie

tradizionali. Per evitare queste critiche, solo in parte fondate, visti i tempi di permanenza e le distanze di percorrenza degli inquinanti gassosi nell’atmosfera, è fondamentale – e la tecnologia oggi lo permette – che la

microcogenerazione punti a motori caratterizzati da emissioni specifiche minori rispetto a quelle delle caldaie tradizionali (Macchi et al., 2005).

Tecnologie energetiche e rendimenti

Esiste una vasta tipologia di sistemi di generazione

di energia elettrica da combustibili fossili. In generale,

all’aumentare della taglia si assiste a un incremento dei

rendimenti elettrici ottenibili, ma la situazione è in realtà

assai complessa. In fig. 2 sono rappresentate, insieme

alle tecnologie di generazione elettrica adottate nelle

grandi centrali, le varie tecnologie che sono di seguito

descritte; le diverse tecnologie sono infatti a diversi stadi

di evoluzione tecnologica: alcune sono disponibili commercialmente, altre a livello di impianti dimostrativi,

altre infine a livello di prototipi da laboratorio. Si va da

rendimenti elettrici di bassa percentuale dei sistemi termofotovoltaici (TPV, ThermoPhotoVoltaic), a rendimenti

superiori al 70% dei sistemi ibridi.

ENCICLOPEDIA DEGLI IDROCARBURI

GENERAZIONE DISTRIBUITA

80

fig. 2. Rendimento elettrico

70

cicli

combinati

cicli ibridi con FC⫹turbina a gas

60

rendimento elettrico (%)

in funzione della potenza, nei

sistemi di produzione

di energia elettrica.

SOFC, Solide Oxide Fuel

Cell; PEM, Polymer

Electrolytic Membrane;

PAFC, Phosphoric Acid

Fuel Cell; MCFC, Molten

Carbonate Fuel Cell;

USC, Ultra Super Critical;

IGCC, Integrated

Gasification Combined

Cycle; TGHD, Turbina

a Gas Heavy Duty

(per applicazioni industriali);

TGAD, Turbina a Gas

AeroDerivative

(di derivazione aeronautica);

TV, Turbina a Vapore.

celle a combustibile

50

C

MCF

SOFC

FC

PA

40

PEM

USC e

IGCC

30

TGHD

TGAD

motori a combustione interna

microturbine a gas

motori

Stirling

20

10

TV

TPV

0

10⫺1

1

102

10

103

104

105

106

taglia impianto (kW)

I rendimenti elettrici elevati sono certamente importanti, ma la pratica cogenerativa dà spazio, in termini di

risparmi energetici, anche a tecnologie con rendimenti

elettrici moderati, quando operano con recupero di calore totale (meglio se recuperano anche il calore di condensazione), come mostrato nella fig. 3, in cui le due

rette identificano le prestazioni energetiche di un sistema basato sulla generazione ‘separata’ di energia elettrica e calore: la retta verde identifica i sistemi di generazione elettrica e termica attualmente presenti nelle

maggiori nazioni industrializzate, quella rossa lo ‘stato

dell’arte’ delle tecnologie; si nota come tutte le tecnologie di microcogenerazione si collochino in posizione

5.3.2 Tecnologie

di microgenerazione

Motori alternativi a combustione interna

Principio di funzionamento, prospettive

e applicazioni cogenerative

I Motori a Combustione Interna (MCI) sono stati studiati e utilizzati a partire dalla seconda metà del 19° secolo

cicli ibridi con celle

a combustibile ⫹turbina a gas

100

IRE⫽0

scenario avanzato

90

IRE⫽0

scenario convenzionale

celle a combustibile

MCFC e SOFC

80

rendimento elettrico (%)

fig. 3. Prestazioni

energetiche di sistemi

di microcogenerazione

a recupero integrale

del calore nel piano

rendimento elettrico

in funzione del rendimento

termico. IRE, Indice

di Risparmio Energetico.

migliore rispetto alle due rette e abbiano quindi più ampi

margini di risparmio energetico.

70

celle a combustibile PAFC e PEM

60

50

motori a combustione interna

40

microturbine a gas

motori Stirling

30

20

sistemi TPV

10

0

0

10

20

30

40

50

60

70

80

90

100

rendimento termico (%)

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

437

GENERAZIONE ELETTRICA DA FONTI FOSSILI

e hanno conosciuto uno sviluppo industriale grandissimo grazie alla loro diffusione nelle applicazioni di trazione (su autoveicoli e in campo ferroviario), di propulsione (su aerei e in ambito navale) e in molteplici applicazioni stazionarie (motopompe, gruppi elettrogeni,

compressori aria, ecc.). Nell’ambito della generazione

distribuita, si impiegano motori con taglia variabile da

pochi kWe (usi residenziali) fino a circa 10 MWe. Tra le

varie tecnologie disponibili per la microgenerazione, i

MCI hanno l’indubbio vantaggio di costituire una tecnologia matura e ampiamente diffusa, caratterizzata da

un’elevata affidabilità, con rendimenti elevati e costi relativamente contenuti. Elementi svantaggiosi sono invece

il costo di manutenzione piuttosto elevato, una certa

rumorosità di funzionamento, la presenza di vibrazioni

e la necessità di impiegare sistemi di abbattimento degli

inquinanti per raggiungere livelli di emissioni (NOx, CO)

confrontabili con quelli delle tecnologie concorrenti,

quali le turbine a gas. Da considerare con attenzione

anche il tema della vita utile che, nel caso delle applicazioni cogenerazione, deve essere ben superiore a quella dei motori automobilistici.

Si ricorda che i motori alternativi a combustione interna (v. cap. 8.1) vengono classificati, in base al ciclo termodinamico, in motori a ciclo Otto (motori ad accensione comandata) e motori a ciclo Diesel (motori ad

accensione spontanea); in funzione della modalità con

cui è realizzato il ciclo di lavoro, possono essere a due

o quattro tempi. Nel seguito si farà riferimento ai soli

motori a quattro tempi, di gran lunga i più diffusi nel

campo della cogenerazione.

Si ricorda ancora che il ciclo Otto ideale si compone di quattro trasformazioni (due isocore e due adiabatiche isoentropiche): compressione adiabatica dal PMI

(Punto Morto Inferiore) al PMS (Punto Morto Superiore), combustione istantanea isocora, espansione adiabatica dal PMS al PMI, scarico naturale isocoro. Il rendimento del ciclo Otto ideale è dato da:

T1 ⫺T4

1

h ⫽1⫺ 1121

⫽1⫺ 23

T3⫺T2

r

g⫺1

冢冣

ove g è il rapporto tra il calore specifico a pressione e a

volume costante e r è il rapporto di compressione volumetrico (z⫽V1 / V2 ), cioè il rapporto tra i volumi disponibili al PMI e al PMS.

Per realizzare il ciclo Otto reale si devono considerare le seguenti quattro fasi:

• aspirazione o ammissione, necessaria per introdurre

nel cilindro, in rapporto generalmente vicino al valore stechiometrico, la miscela aria-combustibile (benzina o gas naturale), attraverso l’apertura della valvola di aspirazione (dal PMS al PMI);

• compressione della miscela (dal PMI al PMS), cui

segue la combustione; la miscela è accesa mediante

una scintilla provocata da una candela; è importante

438

che la miscela non si accenda spontaneamente per

effetto delle elevate temperature che si instaurano

durante la compressione (detonazione), e pertanto i

rapporti di compressione volumetrici sono limitati

da questa esigenza (all’incirca 10:1);

• espansione dei gas combusti realizzando la fase utile

(dal PMS al PMI);

• scarico forzato, successivamente allo scarico naturale (dal PMI al PMS), con espulsione dei gas combusti residui attraverso la valvola di scarico aperta.

Si ricorda infine che il ciclo Diesel si differenzia in

modo sostanziale dal ciclo Otto, in quanto:

• durante la fase di compressione viene compressa solamente aria, il che rende possibile realizzare rapporti di compressione volumetrici elevati (indicativamente intorno a 20:1) senza le problematiche di detonazione presenti nei motori Otto. Questa differenza

si traduce in un importante vantaggio termodinamico, in quanto il rendimento del ciclo Diesel ideale

risulterebbe inferiore a quello del ciclo Otto, a parità

di rapporto di compressione; tuttavia nel caso reale

i motori Diesel possono impiegare rapporti di compressione maggiori e quindi raggiungono rendimenti più elevati;

• il combustibile è iniettato nel cilindro alla fine della

compressione tramite un sofisticato sistema di iniezione ad alta pressione e la combustione inizia spontaneamente a causa dell’alta temperatura dell’aria.

Al contrario di quanto avviene nei motori a ciclo Otto,

il combustibile impiegato nei motori Diesel deve

accendersi spontaneamente alle temperature di fine

compressione e la combustione avviene in modo più

graduale, idealmente a pressione costante;

• il rapporto aria/combustibile è maggiore di quello

stechiometrico nel funzionamento a piena potenza;

ai carichi parziali viene ridotta la quantità di combustibile a parità di aria aspirata nel cilindro, dunque

il rapporto aria/combustibile cresce ulteriormente;

nei MCI a ciclo Otto invece il rapporto aria/combustibile rimane generalmente pressoché costante, mentre viene variata la quantità di miscela elaborata nel

cilindro agendo su un’apposita valvola a farfalla che

crea una perdita di carico nei condotti di aspirazione. Per questo motivo i motori Diesel hanno rendimenti ai carichi parziali superiori a quelli dei motori a ciclo Otto.

Dal punto di vista degli sviluppi della tecnologia degli

MCI, è da notare che le sperimentazioni e le ricerche

stanno conducendo verso soluzioni termodinamiche innovative che tendono ad avvicinare sempre di più il ciclo

Otto al ciclo Diesel, prospettando l’adozione di motori

che coniughino i vantaggi termodinamici e ambientali

dei due differenti tipi di ciclo: si pensa a motori a carica magra che raggiungono elevati rapporti di compressione (alti rendimenti), intermedi tra gli attuali motori

ENCICLOPEDIA DEGLI IDROCARBURI

GENERAZIONE DISTRIBUITA

Otto e i Diesel, con presenza contemporanea di candela

di accensione e di iniezione diretta di combustibile in

camera di combustione.

I motori a combustione interna sono caratterizzati da

un’ampia flessibilità di utilizzazione. In particolare, possono funzionare a differenti regimi di rotazione e a frazioni del carico molto diverse, passando rapidamente da

una condizione di funzionamento all’altra. Inoltre richiedono tempi relativamente brevi di avviamento e sono

adatti a lavorare in condizioni ambientali molto variabili. A differenza di quanto accade nell’impiego automobilistico, nelle applicazioni cogenerative il motore è fatto

funzionare a giri costanti, con una velocità di rotazione

scelta in relazione alla frequenza di rete richiesta e alle

caratteristiche dell’alternatore. La fig. 4 mostra le prestazioni in termini di rendimento elettrico per tre valori

del carico richiesto (100%, 75% e 50%) per alcuni motori cogenerativi funzionanti a gas naturale, a pari condizioni ambientali.

Combustibili

rendimento elettrico (%)

I motori a combustione interna possono utilizzare

una grande varietà di combustibili. I motori Diesel per

applicazioni stazionarie impiegano gasolio o per lo più

gas naturale in miscela con il gasolio (motori dual fuel)

e in casi sporadici, certamente non compatibili con gli

obiettivi ecologici alla base della cogenerazione, possono anche utilizzare olio pesante (diesel lenti a due tempi).

I motori a ciclo Otto utilizzano benzina, gas naturale,

propano oppure anche gas con basso potere calorifico

come il gas da discarica o il biogas. Nel caso di motori

per cogenerazione, il combustibile di gran lunga più utilizzato è il gas naturale, per le sue caratteristiche di compatibilità ambientale, la disponibilità assicurata dalla rete

di distribuzione e il vantaggio di assenza di serbatoi per

il combustibile e dei necessari rifornimenti periodici. Il

suo utilizzo riduce inoltre gli oneri di manutenzione e in

generale prolunga la vita utile dei motori.

40

39

38

37

36

35

34

33

32

31

30

500 kWe

250 kWe

125 kWe

100%

75%

50%

10

100

potenza elettrica (kWe)

fig. 4. Prestazioni di motori a combustione interna

a gas naturale per tre valori del carico richiesto

(100%, 75%, 50%).

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

1.000

Caratteristiche tecnologiche

Nei motori a gas naturale a ciclo Otto per cogenerazione, il combustibile è iniettato nei condotti di aspirazione e forma una miscela solitamente vicina al valore stechiometrico; il rapporto di compressione non supera normalmente valori compresi tra 9:1 e 12:1, per evitare

la detonazione della carica, anche se nel caso del gas

naturale ci si avvantaggia di un potere antidetonante

maggiore rispetto alle benzine normalmente impiegate

nei motori per autotrazione (numero di ottano prossimo a 120 contro 95-100 delle benzine). In alcuni casi,

in cui si usano miscele magre (con rapporto aria/combustibile superiore al valore stechiometrico) per avere

basse emissioni di NOx e alti rendimenti, si parla di

motori di tipo lean burning. Tali motori vengono costruiti predisponendo una precamera posta in comunicazione con la camera di combustione nella quale avviene

l’accensione di una miscela ricca, che poi entra nel cilindro e consente la combustione della rimanente carica

che presenta invece un eccesso d’aria. Lo stesso effetto può essere ottenuto realizzando una ‘carica stratificata’, ossia facendo in modo che la miscela a contatto

con la candela presenti bassi valori del rapporto aria/combustibile (vicini al valore stechiometrico), mentre il resto

della carica è costituito da una miscela magra. Il rendimento elettrico dei motori a gas ad accensione comandata va dal 27% delle piccole unità (50 kWe) fino al 38%

circa di quelli da 500 kWe, per raggiungere il 45% nei

grandi motori che mettono a disposizione potenze elettriche dell’ordine dei MWe. Per le applicazioni di taglia

più piccola (1-5 kWe), destinate a usi domestici, si impiegano generalmente motori a ciclo Otto monocilindrici

a quattro tempi, funzionanti a gas naturale, dotati di

catalizzatore a tre vie od ossidante (per i MCI a carica

magra). Il rendimento elettrico dei MCI di questo tipo

oscilla tra il 20 e il 25%, con rendimenti totali prossimi all’85-90%. Molti motori a gas ad accensione comandata per cogenerazione derivano costruttivamente da

motori Diesel realizzati per altri scopi. La trasformazione a gas impone ovviamente l’aggiunta di una candela per l’accensione e la diminuzione della potenza

nominale del motore (al 60-80%) per evitare il fenomeno della detonazione; come conseguenza, il costo

unitario al kWe installato tende a crescere rispetto ai

Diesel da cui derivano.

I motori a gas naturale a ciclo Diesel (dual fuel ) per

cogenerazione sono invece motori Diesel funzionanti

prevalentemente a gas naturale, con l’aggiunta di una

piccola percentuale di gasolio (1-10%) che ha la funzione di provocare l’autoaccensione della carica e di favorire la lubrificazione di alcuni componenti del motore.

Il gas naturale può essere iniettato in due modalità sostanzialmente differenti: a bassa pressione nel collettore di

aspirazione (mentre il gasolio è iniettato nel cilindro) o

ad alta pressione direttamente in camera di combustione

439

GENERAZIONE ELETTRICA DA FONTI FOSSILI

Parametri energetici, economici e ambientali

Il rendimento elettrico e il costo specifico dei MCI

risentono di effetti di scala, come si può osservare dai

diagrammi di fig. 5, in cui le potenze dei motori in ascissa sono riportate in scala logaritmica.

Il motore a combustione interna si presta all’utilizzo in cogenerazione in quanto rende disponibile calore

di scarto recuperabile da diverse fonti e il recupero termico è possibile senza modifiche al ciclo termodinamico. In tab. 1 è rappresentato il bilancio energetico in un

tipico MCI di taglia media (500 kWe). È da notare che il

calore è disponibile a diversi livelli termici: l’intercooler rende disponibile calore a 50-60 °C, l’olio del sistema

di lubrificazione a temperature comprese tra 75-85 °C,

mentre il circuito di raffreddamento è invece generalmente a una temperatura media di 90-95 °C. Complessivamente, il calore recuperabile da questi circuiti ammonta al 25% circa rispetto all’energia termica entrante con

il combustibile. I gas combusti in uscita dal motore si

trovano invece a una temperatura che oscilla tra 400 e

500 °C; il calore disponibile a questo livello di temperatura (idoneo, per esempio, per produrre vapore) è circa il 30% rispetto all’energia termica entrante con il

combustibile.

I MCI sono adatti a utilizzazioni cogenerative, soprattutto quando è richiesto calore a bassa temperatura (per

esempio, per la produzione di acqua calda per riscaldamento), eventualmente affiancato da una moderata

richiesta di calore a temperatura intermedia (per esempio, per la produzione di vapore per un processo industriale). In fig. 6 è rappresentato uno schema tipico di

recupero termico per produzione di acqua calda, in cui

il recupero dalle varie sorgenti termiche avviene disponendo le sorgenti stesse in serie, nel senso delle temperature crescenti.

440

42

rendimento elettrico (%)

40

38

36

34

32

30

28

26

10

A

100

1.000

potenza elettrica (kWe)

4.500

4.000

costo (euro/kWe)

insieme all’iniezione di gasolio. Nel primo caso la potenza nominale deve esser ridotta all’80-95% per i motivi

già esposti; nel secondo caso non si ha in pratica una

riduzione della potenza sviluppata dal motore.

I motori a combustione interna sono spesso dotati di

sovralimentazione mediante turbocompressore, in particolare per le taglie superiori a qualche decina di kWe .

Il sistema è solitamente abbinato a uno scambiatore di

calore (intercooler) che effettua l’inter-refrigerazione

dell’aria uscente dal compressore, al duplice scopo di

aumentarne ulteriormente la densità e ridurre il lavoro

di compressione del motore. La sovralimentazione con

inter-refrigerazione aumenta la potenza del motore diminuendone i costi specifici; inoltre, nella maggior parte

dei casi, migliora il rendimento e riduce le emissioni

inquinanti (in particolar modo NOx). Il rapporto di compressione realizzato dal turbocompressore è normalmente

dell’ordine di 1,5-2,5:1, ma esistono realizzazioni in cui

si arriva a un rapporto 4:1.

3.500

3.000

2.500

2.000

1.500

1.000

500

0

1

B

10

100

1.000

potenza elettrica (kWe)

fig. 5. Rendimento elettrico (A) e costo (B)

in funzione della taglia (potenza elettrica installata)

per alcuni motori a combustione interna.

Per quanto riguarda le emissioni inquinanti, nel caso

di motori a ciclo Otto per cogenerazione a gas naturale,

i livelli di emissione si avvantaggiano delle ottime caratteristiche del combustibile, che essendo più pulito di

gasoli e benzine offre anche il vantaggio di contenere i

tab. 1. Bilancio energetico in un MCI di taglia media

(500 kWe)

Energia elettrica

37%

Intercooler

7,5%

Olio di lubrificazione

6,4%

Acqua di raffreddamento

10,6%

Calore recuperato dai fumi

24,6%

Perdite elettriche e ausiliari

1,5%

Perdite termiche

6%

Calore di scarto

6,4%

Energia chimica associata al combustibile

(PCI, Potere Calorifico Inferiore) ⫽100

ENCICLOPEDIA DEGLI IDROCARBURI

GENERAZIONE DISTRIBUITA

fig. 6. Schema

di impianto a recupero

per produzione

di acqua calda.

utenza termica

fumi

motore

caldaia a

recupero

scambiatore

di calore

ausiliario

T

riduttore

raffreddamento olio

acqua circuito

raffreddamento motore

costi di manutenzione del motore e di allungarne la vita

utile. Anche nel caso dei motori Diesel si riducono quindi praticamente a zero le emissioni di particolato. Tuttavia, in un MCI i livelli di emissioni inquinanti sono comunque elevati se paragonati con altri impianti in cui la combustione è esterna o con le turbine a gas, che sono

macchine a flusso continuo in cui il processo di combustione è regolare e più facilmente controllabile. Il motivo è da ricercare nella natura stessa dei motori, nei quali

le reazioni di combustione avvengono all’interno del cilindro in tempi ridotti e con temperature molto variabili; a

ciò si aggiunga che i gas sono messi in contatto con le

pareti relativamente fredde del motore, per cui lo strato

limite vicino alle pareti è sede di una cattiva combustione. Le principali emissioni inquinanti di un MCI sono:

• monossido di carbonio (CO), che si forma ad alta

temperatura per bassi valori del rapporto a aria/combustibile (miscele ricche);

• idrocarburi incombusti (HC) che si formano nelle

zone a bassa temperatura e per bassi valori del rapporto a;

• ossidi di azoto (NOx) la cui formazione è favorita

dalle alte temperature di combustione.

Per rispettare le normative vigenti è sempre necessario prevedere interventi specifici per ridurre le emissioni,

durante e/o a valle della combustione. Tra i rimedi durante il processo di combustione, è diffuso l’utilizzo, nel caso

dei motori a ciclo Otto, dei motori a miscela magra (lean

burning), che consentono di limitare le emissioni di CO

e di contenere le temperature di fiamma e quindi la formazione di NOx e permettono rapporti di compressione

più alti, con benefici in termini di rendimento. Un altro

rimedio in sede di combustione, utilizzato prevalentemente

nel caso dei motori Diesel, è l’utilizzo di una valvola

che consente il ricircolo di una parte dei gas combusti

all’interno della carica fresca aspirata dal motore (EGR,

Exhaust Gas Recirculation). In questo modo si diluisce la

carica fresca contenendo le temperature in fase di combustione (i fumi inoltre hanno un contenuto d’acqua che

aumenta la capacità termica della carica) e ottenendo una

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

riduzione di NOx formati. Anche l’inter-refrigerazione

apporta benefici sulle emissioni di NOx, in quanto limita

le temperature al termine della fase di compressione e

quindi anche quelle durante la combustione.

Per quanto riguarda invece i rimedi a valle della combustione è possibile intervenire inserendo nel condotto

di scarico dei catalizzatori. Per i motori a ciclo Otto si

può utilizzare un catalizzatore a tre vie, in grado contemporaneamente di ossidare CO e HC e di ridurre gli

NOx presenti nei gas di scarico, a condizione che il funzionamento avvenga con miscele aria/combustibile prossime al valore stechiometrico. Pertanto sono necessari

una misura del tenore di ossigeno nei gas di scarico (sonda

lambda, indice del rapporto di miscela) e un controllo in

retroazione che agisce sul dosaggio del combustibile.

Nel caso dei motori Diesel e per i motori a ciclo Otto

funzionanti con miscela magra si utilizza invece un catalizzatore solo ossidante, attivo in particolare nei confronti di CO e HC. Pertanto in questi motori occorre contemporaneamente adottare altri accorgimenti per la riduzione degli NOx (EGR, camere di combustione ad alta

turbolenza o a carica stratificata). Altri catalizzatori, usati

solo in applicazioni di taglia medio-grande, sono quelli

di tipo SCR (Selective Catalytic Reduction), che prevedono l’utilizzo di ammoniaca o di urea da iniettare a

monte del catalizzatore per la riduzione degli NOx. Da

ultimo, per il controllo del particolato nei motori Diesel,

si possono adottare filtri antiparticolato (DPF, Diesel

Particulate Filter), che trattengono le particelle e sono

periodicamente rigenerati per autocombustione causata

dall’adozione temporanea di miscele ricche nel motore

o dall’iniezione di piccole quantità di combustibile a

monte del filtro stesso.

Motori a ciclo Stirling

Principio di funzionamento

Il motore a ciclo Stirling, la cui invenzione risale alla

prima metà del 19° secolo, si basa su un ciclo chiuso che

impiega un gas come fluido di lavoro. Essendo un sistema

441

GENERAZIONE ELETTRICA DA FONTI FOSSILI

a ciclo chiuso, il gas può essere qualsivoglia, in particolare azoto, aria, elio (quest’ultimo è il più usato per le

sue migliori caratteristiche di scambio termico). Il gas

si trova all’interno di un cilindro alle estremità del quale

si trovano due stantuffi (pistoni), uno di compressione

(stantuffo freddo) e uno di espansione (stantuffo caldo);

all’interno del cilindro si hanno due zone (zona fredda

e zona calda), separate da un rigeneratore, cioè da una

matrice metallica (fili o nastri) in grado di immagazzinare o cedere calore; il rigeneratore può essere attraversato dal gas da cui riceve o a cui cede calore. I due stantuffi si muovono fra un punto morto esterno e un punto

morto interno a contatto con il rigeneratore rispettivamente comprimendo il gas e facendolo espandere; due

scambiatori di calore raffreddano il gas nella zona fredda e lo riscaldano nella zona calda (fig. 7 A).

Il ciclo Stirling ideale è costituito da due isoterme e

da due isocore (fig. 7 B); più in dettaglio si hanno le seguenti fasi:

• la prima fase (tratto 1-2) consiste nella compressione del fluido, che avviene in condizioni idealmente

isoterme, sottraendo al gas una quantità di calore

Qout , equivalente al lavoro di compressione, e mantenendo il gas stesso alla temperatura minima Tmin ;

• la seconda fase (tratto 2-3) consiste in un riscaldamento isocoro: prima che lo stantuffo freddo arrivi

nel punto morto interno, inizia a muoversi il pistone

di espansione; i due stantuffi si muovono simultaneamente e alla stessa velocità, realizzando così lo

spostamento del fluido senza variare il volume complessivo interposto tra i due stantuffi; passando attraverso il rigeneratore, il gas subisce quindi il riscaldamento isocoro e la sua temperatura cresce fino a

raggiungere il valore massimo Tmax della camera di

espansione; l’incremento di temperatura a volume

costante dovuto all’assorbimento del calore rigenerato QR da parte del gas ne causa un aumento di pressione;

• la terza fase (tratto 3-4) consiste nell’espansione del

fluido; mentre lo stantuffo di compressione rimane

al punto morto interno, l’altro pistone continua la sua

corsa verso il punto morto esterno, dando appunto la

possibilità al fluido di espandersi e compiere lavoro;

anche questa trasformazione è supposta isoterma,

poiché il fluido attraverso le pareti assorbe una quantità di calore Qin equivalente al lavoro di espansione

compiuto;

• la quarta e ultima fase (tratto 4-1) consiste in un raffreddamento isocoro: entrambi i pistoni si muovono

ancora simultaneamente, quello della camera di espansione verso il punto morto interno e quello di compressione verso quello esterno; il fluido di lavoro

torna alle sue condizioni iniziali di temperatura e

pressione minime del ciclo, cedendo al rigeneratore

il calore QR assorbito nella fase 2-3.

442

zona di

compressione

zona di

espansione

rigeneratore

1-2

Qout

pistone

2-3

4-1

2-3

4-1

Qin

3-4

A

A

T

p⫽p3

espansione isoterma

Qin

3

isocora (v⫽cost)

p⫽p4

4

p⫽p2

Q rigenerato

p⫽p1

isocora (v⫽cost)

2

1

Qout

compressione isoterma

S

B

fig. 7. Schema di funzionamento

di un motore Stirling (A) e diagramma termodinamico

ideale nel piano T, S (B).

In sintesi, il fluido di lavoro viene trasferito avanti e

indietro tra le due zone calda e fredda mediante il movimento dei pistoni del motore; il sistema scambia calore

con l’esterno solo lungo le due isoterme, raccordate dalle

due isocore rigenerative; il lavoro utile del ciclo è dato

dalla differenza tra il lavoro durante la fase di espansione e quello durante la fase di compressione (entrambe

le fasi sono isoterme). In tali condizioni ideali si può

affermare che il sistema realizza il massimo rendimento

possibile, ossia lo stesso che avrebbe un ciclo di Carnot

operante tra le medesime temperature.

Nel caso del ciclo reale, il rendimento si riduce a

causa di varie perdite: a) trasformazioni non perfettamente isoterme; b) limitata conducibilità e capacità termica del rigeneratore (con tempi di residenza del fluido limitati); c) attrito tra componenti solidi in moto

ENCICLOPEDIA DEGLI IDROCARBURI

GENERAZIONE DISTRIBUITA

rendimento totale

9

90

8

80

7

70

6

60

5

temperatura acqua 50 °C

50

4

temperatura acqua 65 °C

40

3

30

2

20

1

rendimento elettrico e totale (%)

100

10

potenza elettrica (kWe)

fig. 8. Potenza elettrica,

rendimento elettrico

e rendimento totale

di un motore Stirling

cogenerativo da 9 kWe

al variare del carico

e delle temperature

di mandata dell’acqua.

10

rendimento elettrico

0

0

0

10

20

30

40

50

60

70

80

90

100

potenza (% di nominale)

relativo; d) attriti fluidodinamici (perdite di carico, fenomeni dissipativi legati alle inversioni del moto); e) scambi termici verso l’esterno (non adiabaticità); f ) scambi

termici tra i componenti della macchina; g) fughe di fluido e trafilamenti; h) presenza di un volume morto.

Caratteristiche tecnologiche

Una caratteristica fondamentale dei motori Stirling è

l’introduzione di calore dall’esterno tramite uno scambiatore di calore, alimentato per esempio da un sistema

di combustione esterna: ciò consente di adattarne il funzionamento a qualsiasi tipo di combustibile (comprese

biomasse e gas a ridotto potere calorifico), senza necessità di processi di gas clean up particolari, in quanto i

prodotti di combustione non entrano a contatto con le

parti meccaniche della macchina, o di sfruttare come fonte

termica esterna una qualsivoglia sorgente di calore di

scarto, purché a temperatura sufficientemente elevata.

Ciò costituisce la differenza principale e vantaggiosa

rispetto al motore a ciclo Otto a combustione interna.

Il processo di combustione continua che deriva da

questa caratteristica permette al motore di funzionare in

modo estremamente regolare e silenzioso, esente da vibrazioni, producendo emissioni inferiori rispetto ai motori

tradizionali e richiedendo interventi di manutenzione

assai ridotti. Anche la vita utile è elevata, con valori caratteristici compresi tra 40.000 e 60.000 ore secondo il

modello e il costruttore. Tutte queste caratteristiche rendono il motore Stirling un candidato promettente per il

settore della generazione distribuita, soprattutto nel caso

di applicazioni cogenerative di piccola scala.

Il rendimento dei motori Stirling ha una variabilità

assai ampia, dipendente dalla taglia e dal tipo di costruzione, con valori compresi fra circa l’8 e il 40%.

Le ricadute applicative più importanti spaziano da

modelli da pochi kWe , sviluppati per uso specificatamente domestico, a unità da qualche decina o centinaio

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

di kWe , per usi industriali. Nel caso delle macchine più

piccole sono in fase di sviluppo soluzioni originali per

modelli da circa 1 kWe che sfruttano cinematismi particolari quali la guida meccanica con piatti oscillanti (wobble yoke) per la conversione del moto alternato in rotativo o la tecnologia free-piston e l’accoppiamento del

pistone con un alternatore lineare, che genera direttamente energia elettrica a corrente alternata (Lane e Beale,

1997).

Parametri energetici, economici e ambientali

La fig. 8 mostra un esempio di andamento della curva

di rendimento elettrico e di rendimento totale per un’unità di ciclo Stirling da 9 kWe. Il bilancio presentato nella

tab. 2 fa invece riferimento a un livello di rendimento

elettrico del 20%, che si può ritenere rappresentativo per

macchine da pochi kWe quali i modelli più interessanti per applicazioni di microcogenerazione residenziale

(Harrison e Redford, 2001). Il più elevato rendimento

totale si ottiene sfruttando la possibilità di recuperare il

tab. 2. Bilancio energetico di un motore Stirling

con rendimento elettrico del 20% con riferimento

al PCI (circa il 18% con riferimento PCS)

Energia elettrica

18%

Calore recuperato

70%

Perdite DC/AC

1,8%

Ausiliari

1,5%

Perdite termiche

1,5%

Calore di scarto

7,2%

Energia chimica associata al combustibile

(PCS, Potere Calorifico Superiore) = 100

443

GENERAZIONE ELETTRICA DA FONTI FOSSILI

calore di condensazione dell’acqua contenuta nei fumi,

adottando temperature di ritorno dell’acqua non superiori a 50-60 °C; la combustione avviene infatti esternamente al ciclo in un bruciatore con ridotto eccesso d’aria, consentendo di realizzare il recupero di parte del

calore di condensazione.

Il costo specifico di investimento dei motori Stirling presenta rilevanti variazioni con la scala. Per unità

complete di recupero termico da qualche kWe di potenza (usi residenziali) si aggira intorno a 2.500-3.000

euro/kWe medi, un valore che viene indicato come riducibile al di sotto di 500 euro/kWe per produzioni di grande serie. Per unità da qualche decina di kWe il costo

attuale parte da livelli prossimi a 1.200 euro/kWe (Kolin,

2001; Wood, 2003).

Per quanto riguarda le emissioni, la possibilità di utilizzare processi di combustione esterna stazionari, con

le modalità di controllo più moderne, rende i motori Stirling capaci di emissioni notevolmente inferiori rispetto

ai motori a ciclo Otto con catalizzatore.

gas al camino

50 Hz AC

recupero

termico

AC

DC

invertitore

recuperatore

gas di

scarico

6

raddrizzatore

3

5

combustibile

2

combustore

4

compressore

albero

1

turbina

filtro

aria

A

A

generatore

ad alta

frequenza

Microturbine a gas

Principio di funzionamento

Il termine microturbina a gas (MTG, MicroTurbine

Generator), anche se non formalmente definito da parametri standardizzati, indica un sistema di generazione di

potenza di piccola taglia (⬍500 kWe), basato su di un

ciclo rigenerativo o recuperativo a gas che comprende

un compressore, una turbina, un recuperatore di calore

che preriscalda l’aria uscente dal compressore con il calore dei gas di scarico della turbina e un turboalternatore

interfacciato alla rete elettrica.

Le prime applicazioni di un generatore di potenza

costituito da una microturbina a gas risalgono agli anni

Sessanta del 20° secolo, quando negli Stati Uniti vengono sviluppati alcuni modelli per uso in campo militare e automobilistico. Successivamente, la tecnologia

delle microturbine si evolve, in particolare nell’ambito

dei turbocompressori per autovetture, delle unità di

potenza ausiliarie per aeromobili e per applicazioni militari e dei piccoli motori a reazione per propulsione aeronautica. L’impiego delle turbine a gas per la generazione di potenza elettrica su piccola scala è invece una realtà

più recente e innovativa. Infatti, se le turbine a gas da

pochi MWe non sono che uno scale-down delle unità più

grandi (operando sempre in ciclo semplice e con compressore e turbina assiali), le microturbine si basano

sull’impiego di un ciclo recuperativo e di turbomacchine radiali, assai più economiche e operanti a numero di

giri elevatissimo.

Il ciclo recuperativo (fig. 9) prevede pertanto che l’aria compressa (punto 2) venga preriscaldata nel recuperatore (fino al punto 3) prima di essere utilizzata nel combustore per raggiungere le massime temperature del ciclo

444

T

4

Qin

espansione

introduzione calore

5

3

Q recuperato

6

p6⬵patm

2

compressione

1

p1⬵patm

S

B

fig. 9. Schema di funzionamento di una microturbina

a gas (A) e ciclo termodinamico nel piano T, S (B).

(punto 4) e generare i gas poi espansi in turbina (punto 5)

e sfruttati per il recupero di calore (punto 6).

L’adozione di turbomacchine radiali monostadio comporta, ai fini del ciclo termodinamico, rapporti di compressione sensibilmente inferiori rispetto a quelli comunemente usati nei cicli di turbina a gas (per esempio, 3-4

contro 10-15 per turbine industriali). Nel caso di un ciclo

semplice, un basso rapporto di compressione comporterebbe una temperatura di scarico dei gas molto elevata e

una temperatura di ingresso nel combustore assai ridotta,

due condizioni incompatibili con un buon rendimento;

sarebbero pertanto necessari rapporti di compressione di

ENCICLOPEDIA DEGLI IDROCARBURI

GENERAZIONE DISTRIBUITA

almeno 12-15 per ottenere rendimenti ragionevoli ma ancora limitati (per esempio, circa il 20% alle temperature di

ingresso in turbina tipiche delle MTG), che comunque

richiederebbero l’adozione di turbomacchine multistadio.

L’adozione di un ciclo recuperativo, con uno scambiatore che sfrutta il calore disponibile nei gas uscenti

dalla turbina per riscaldare l’aria comburente, consente

di ovviare a tali inconvenienti e rende possibile un netto

miglioramento dell’efficienza termodinamica del ciclo.

La fig. 10 (Campanari e Macchi, 2002) dimostra peraltro come l’adozione del recuperatore di calore renda

svantaggioso il ricorso a rapporti di compressione più

elevati: per ogni valore della temperatura di ingresso in

turbina (TIT, Turbine Input Temperature), esiste un rapporto di compressione che consente di ottenere il massimo rendimento (per esempio, circa 4 a 900 °C). Tale valore è quindi caratteristico dei cicli recuperativi e consente l’adozione di macchine monostadio. È evidente l’effetto

benefico di un aumento della TIT: il rendimento ottimo

cresce di circa il 10% passando da 800 a 1.200 °C. La

figura indica comunque come, con una TIT relativamente

contenuta (per esempio, 900 °C), sia possibile, grazie

all’adozione del ciclo recuperativo, arrivare a un rendimento attorno al 30%, valore tipico delle macchine industriali (a ciclo semplice) di alcuni MWe di potenza.

Caratteristiche tecnologiche

Gli elementi costruttivi fondamentali delle microturbine a gas sono:

• il turbocompressore, costituito da un compressore

centrifugo e da una turbina radiale centripeta (fig. 11),

calettati su di un albero operante a velocità dell’ordine di 50.000-120.000 giri/min, sostenuto da cuscinetti in alcuni casi privi di lubrificante (cuscinetti

magnetici o ad aria);

• il recuperatore, necessario per conseguire rendimenti di ciclo accettabili con i limitati rapporti di compressione (valori intorno a 4) consentiti dalla tipologia delle turbomacchine impiegate; tale scambiatore

sfrutta superfici compatte, con geometrie di scambio

termico adatte a favorire la convezione forzata, capaci di elevata durata nel tempo, con efficacia di scambio termico elevata (per esempio, 85-90%) e perdite

di carico contenute (per esempio, Dp/p⫽3-5%); si

ricorda che l’efficacia di scambio termico è il rapporto tra la quantità reale di calore scambiato e quella massima trasferibile nell’ipotesi di una superficie

di scambio infinita; il conseguimento di valori di efficacia superiori all’80% è fondamentale per raggiungere rendimenti totali della MTG soddisfacenti;

• la camera di combustione (combustore), che sfrutta generalmente la tecnologia della combustione premiscelata ottenendo per ampi intervalli di carico

emissioni molto basse (per esempio, NOx inferiori

Le microturbine presentano vantaggi in termini di

semplicità impiantistica e di affidabilità. Alcuni modelli sfruttano cuscinetti ad aria e sono totalmente privi di

sistemi ausiliari quali circuiti di raffreddamento, pompe,

circuiti di lubrificazione. Possono impiegare diversi combustibili (per esempio, gas a ridotto potere calorifico,

quali gas da discariche e depuratori) con adattamenti

minimi e presentano masse e ingombri bassi, facilità di

installazione, rumore e vibrazioni ridotti.

40

38

rendimento (%)

36

34

32

30

28

TIT⫽1.200 °C

TIT⫽1.000 °C

TIT⫽900 °C

TIT⫽800 °C

26

24

22

20

1

2

3

4

5

6

7

8

9

10 11

12

rapporto di compressione

fig. 10. Rendimento di cicli di turbina a gas

con recuperatore di calore al variare del rapporto

di compressione.

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

fig. 11. Rotore turbina per unità da 200 kWe (in alto)

e complesso generatore, compressore e turbina (in basso).

445

GENERAZIONE ELETTRICA DA FONTI FOSSILI

a 10 ppmvd – parts per million volumetric dry –, al

15% O2);

• il sistema di recupero termico, spesso integrato nell’assemblaggio ( package) della MTG e costituito da

uno scambiatore di calore che recupera energia termica dai gas di scarico, producendo, per esempio,

acqua calda o vapore a bassa pressione; i gas caldi

allo scarico della microturbina si trovano infatti a

temperature generalmente superiori a 250 °C, e possono essere utilmente sfruttati in una caldaia a recupero per la produzione di calore utile per applicazioni

cogenerative;

• il sistema di conversione (power conditioning); nella

maggior parte dei modelli, per evitare l’impiego di

riduttori, un generatore a magneti permanenti (generalmente a due o quattro poli, con magneti trattenuti da una matrice in fibra di carbonio) ruota solidale

all’albero della turbina, generando energia elettrica

ad alta frequenza; in fase di avviamento il generatore funge anche da motore di lancio, trascinando

l’albero del turbocompressore fino al raggiungimento del regime di rotazione necessario per l’accensione del combustore; il sistema di power conditioning

è composto poi da un sistema a raddrizzatore e

inverter per passare dall’alta frequenza (per esempio,

3.000 Hz in alternata, nel caso di un generatore

magnetico a 4 poli e 90.000 giri/min) a 500-600 V

in corrente continua e infine a 480 V trifase in alternata alla frequenza di rete (50 o 60 Hz).

Grazie all’adozione del sistema di conversione della

frequenza, il turbogeneratore può funzionare a qualsiasi velocità angolare, variando la velocità ai carichi parziali. Il grado di libertà consentito dalla velocità di rotazione variabile può permettere di limitare notevolmente il marcato decadimento delle prestazioni ai carichi

parziali tipico delle turbine a gas; tale possibilità riveste

notevole importanza, visto che nel funzionamento cogenerativo può essere necessario un adeguamento ai carichi imposti dall’utenza.

Le microturbine sono caratterizzate da potenza elettrica compresa tra qualche decina e alcune centinaia di

kWe e da prestazioni significativamente influenzate

dalla taglia. La tab. 3 mostra alcuni parametri caratteristici di modelli commerciali, di potenza compresa tra

30 e 250 kWe.

Con la tecnologia più consolidata, i rendimenti elettrici attualmente ottenibili sono dell’ordine del 30%,

valori sostanzialmente concorrenziali con quelli offerti

dai motori alternativi a gas naturale della stessa classe

di potenza. L’evoluzione in atto dei modelli prevede l’introduzione di nuove macchine con potenze maggiori,

collocabili nella fascia 200-400 kWe, e rendimento prossimo al 33% (Day, 2002; Haught, 2005; Willis, 2005).

Tutti i modelli sopra indicati fanno uso di materiali

metallici (non ceramici). I valori di temperatura massima

446

tab. 3. Prestazioni e caratteristiche di microturbine

a gas al variare della potenza

Potenza

(kW)

Rendimento

Portata gas Velocità

elettrico

di scarico di rotazione

netto

(kg/s)

(giri/min)

(% PCI)

30

25

0,31

96.000

60

28

0,49

96.000

100

30

0,81

70.000

200

33

1,28

n.d.

250

30

2,0

45.000

di ciclo considerati sono infatti prossimi a 900-950 °C,

sostenibili in assenza di raffreddamento della turbina con

materiali metallici appartenenti alle leghe a base nichel

(per esempio, Inconel 713). Per la realizzazione del rigeneratore sono invece usati acciai inossidabili con

elevata resistenza alle alte temperature (per esempio,

AISI 347), caratterizzati da temperature massime ammissibili di 650-700 °C (Maziasz et al., 2003, 2005). Rendimenti più elevati potrebbero essere perseguiti innalzando ulteriormente le temperature massime del ciclo;

valori di molto superiori, dell’ordine di 1.100 °C e oltre,

cui conseguirebbero rendimenti nella fascia 35-40%,

sarebbero in particolare ottenibili con l’impiego di materiali ceramici per la costruzione della girante della turbina (per esempio, a base di nitruro di silicio, Si3N4),

mantenendo invece la struttura metallica per il rigeneratore, il cui utilizzo è in fase di sperimentazione nell’ambito di vari programmi di ricerca ma non ha ancora

raggiunto livelli di affidabilità adeguati a un’effettiva disponibilità commerciale (Kobayashi et al.,1998;

Kesseli, 2002; Kesseli et al., 2003; Watts, 2005).

Parametri energetici, economici e ambientali

Come già ricordato, i rendimenti elettrici delle MTG

sono attualmente prossimi al 30% per potenze vicine ai

100 kWe , con prospettiva di aumentare con l’avanzamento tecnologico. L’ampia disponibilità di calore di

scarto sotto forma di gas di scarico a temperature piuttosto elevate rende interessante l’impiego delle microturbine, quando esiste la possibilità di recuperare una

parte di questo calore per fini cogenerativi, ottenendo

bilanci energetici quali quelli indicati in tab. 4.

I costi delle MTG risentono di richieste di mercato

ancora piuttosto ridotte; la stima del costo di un package

cogenerativo con microturbina a gas (completo di microturbina, sistema di power conditioning e sistema di controllo, compressore del gas, unità di recupero termico,

ecc.) si colloca intorno a 1.100-1.200 euro/kWe . In una

prospettiva di medio periodo, nell’ipotesi di creazione

ENCICLOPEDIA DEGLI IDROCARBURI

GENERAZIONE DISTRIBUITA

tab. 4. Bilancio energetico per una MTG da 100 kWe

e per una macchina di potenza maggiore

in un’ipotesi di sviluppo di medio periodo

MTG di taglia

100 kWe

(%)

MTG di taglia

200-400 kWe

(%)

Energia elettrica

30

35

Calore recuperato

48

45

Perdite DC/AC

3

2,5

Ausiliari

4

3,5

Perdite termiche

6

6

Calore di scarto

9

8

Energia chimica associata al combustibile (PCI) = 100

di un mercato consistente, si può invece pensare che le

MTG possano conseguire significative riduzioni di costo,

fino al livello di 600 euro/kWe fissato come obiettivo dai

maggiori costruttori.

Per quanto riguarda le emissioni, nel caso di microturbine alimentate a gas naturale, si hanno ridottissime

emissioni di CO (poche ppm) ed emissioni di ossidi di

azoto. Questi ultimi, grazie alla tecnologia della combustione premiscelata, sono peraltro mantenuti entro

limiti molto contenuti (spesso inferiori a 10 ppmvd al

15% O2), circa un ordine di grandezza in meno dei motori alternativi a gas, con il vantaggio che non vi è la necessità di impiegare sistemi di abbattimento dedicati allo

scarico. Queste basse emissioni specifiche, unite alle

possibilità offerte dalle applicazioni cogenerative, rendono le microturbine a gas molto attraenti da un punto

di vista ambientale.

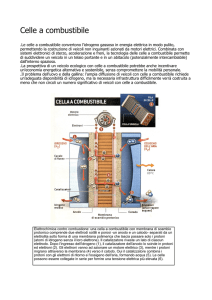

Celle a combustibile

La tecnologia delle celle a combustibile (Fuel Cell,

FC), o generatori chimico-elettrici a combustibile, le cui

origini si collocano nel 19° secolo, negli ultimi anni ha

notevolmente accelerato il suo sviluppo. Ricerche sempre più diffuse (basate sullo sviluppo di nuovi materiali, nuove geometrie, nuovi tipi di cella, nuovi ambiti di

impiego) hanno determinato la sperimentazione di numerosi prototipi e impianti dimostrativi o precommerciali,

destinati sia al settore dei trasporti (con l’applicazione

alla trazione di autoveicoli e alla propulsione di imbarcazioni), sia al settore della generazione di energia elettrica, in particolare di tipo distribuito.

Principio di funzionamento

Il contenuto di energia chimica del combustibile viene

sfruttato nelle fuel cells in modo diverso da quanto accade nelle macchine tradizionali. In particolare, l’energia

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

chimica è direttamente trasformata in energia elettrica

tramite reazioni elettrochimiche, similmente a quanto

accade nelle comuni batterie, mediante reazioni idealmente isoterme e isobare. Il processo non necessita di

una combustione e quindi non richiede la trasformazione dell’energia chimica in calore e del calore in lavoro

meccanico.

Sebbene la trasformazione diretta chimico-elettrica

presenti delle perdite, queste sono generalmente assai

inferiori a quelle della più complessa catena di trasformazioni termodinamiche effettuate nei processi tradizionali. In particolare, la fuel cell non deve sottostare alle

limitazioni imposte dal II principio della termodinamica alla trasformazione calore-lavoro; l’unico limite che

le leggi della termodinamica impongono a priori alla

conversione energia chimica-energia elettrica è rappresentato dalla quantità massima di lavoro estraibile dal

combustibile utilizzato (lavoro massimo o lavoro reversibile). Poiché inoltre le macchine e i processi utilizzati

non sono ideali, ma reali, il lavoro estraibile è decurtato da vari tipi di perdite sia nelle macchine tradizionali

(perdite per scambi termici con salti finiti di temperatura, trasformazioni termofluidodinamiche non reversibili, perdite meccaniche ecc.) sia nelle fuel cells, dove tuttavia la semplicità del processo gioca a favore della riduzione di tali fonti di dissipazione. Risultato di tutto questo

è che i rendimenti elettrici ottenibili con impianti a fuel

cells, anche di piccola o media taglia, avvicinano e in

alcuni casi superano i rendimenti delle più efficienti e

più grandi centrali termoelettriche tradizionali.

In una tipica cella a combustibile, il combustibile gassoso (generalmente ricco in idrogeno) è alimentato con

continuità al comparto anodico (elettrodo negativo, dove

avvengono l’ossidazione del combustibile e la produzione di elettroni), mentre il comburente (per esempio,

aria) può essere rifornito al catodo (elettrodo positivo,

dove avviene la riduzione dell’ossigeno con gli elettroni provenienti dal circuito esterno collegato con l’anodo): la reazione chimica avviene mediante scambio di

ioni attraverso l’elettrolita e dà luogo a passaggio di corrente elettrica, chiudendo il circuito tra gli elettrodi.

Una cella a combustibile differisce da una tipica batteria per diversi aspetti. La batteria è un sistema di accumulo di energia, ovvero la massima energia disponibile è

determinata dall’ammontare dei reagenti chimici immagazzinati nella batteria stessa: per questo motivo la batteria cesserà di produrre energia elettrica, cioè si scaricherà,

quando i reagenti chimici saranno consumati. In una batteria di accumulatori ricaricabile i reagenti possono essere rigenerati nella ricarica, che avviene a spese di una sorgente esterna, per cui il funzionamento, anche se ripetibile, è discontinuo. La cella a combustibile, invece, è un

sistema statico di conversione dell’energia che può, almeno teoricamente, produrre energia elettrica finché gli

elettrodi sono alimentati da combustibile e comburente.

447

GENERAZIONE ELETTRICA DA FONTI FOSSILI

Solo una progressiva degradazione (o un malfunzionamento) dei componenti pone un limite alla vita utile delle

celle a combustibile.

La struttura costruttiva delle fuel cells prevede la

deposizione degli strati attivi della cella (anodo, elettrolita, catodo) secondo pareti a film sottili. Le singole celle

possono poi essere accatastate l’una sull’altra a formare una ‘pila’, separate da strati di interconnessione che

comprendono le canalizzazioni dei gas (combustibile e

comburente) alimentati dall’esterno.

Alla luce delle considerazioni fin qui viste, si riassumono di seguito alcune delle più importanti caratteristiche delle FC:

• il principale combustibile utilizzato dalle celle è l’idrogeno, che non è in generale direttamente disponibile; si rende allora necessario adottare un impianto di

trattamento del combustibile per convertire il combustibile in un gas con un contenuto elevato di idrogeno, mediante reazioni di reforming, e per ridurre la

concentrazione di impurità o di elementi dannosi a

livelli accettabili per la cella (alcune sostanze, per esempio lo zolfo in tutti i suoi composti, possono avvelenare i materiali di cui sono costituiti gli elettrodi degradandone le prestazioni anche in modo irreversibile);

• la densità di potenza non è molto elevata tranne che

per le tipologie a membrana polimerica; impianti a

cella a combustibile di grande potenza (ordine di vari

MWe) risultano piuttosto ingombranti, sia in termini

di volume (da 0,1 a 0,5 m3/kWe) e di superfice occupati, sia in termini di massa (da 100 a 500 kg/kWe);

a titolo di confronto, tecnologie concorrenti quali le

microturbine a gas o i motori a combustione interna,

presentano ingombri e masse inferiori di oltre un ordine di grandezza;

• viene prodotta energia elettrica in corrente continua;

è quindi necessario, in generale, un sistema di conversione DC/AC a inverter ( power conditioner), per

l’allacciamento alle reti elettriche di trasporto, con

rendimenti di conversione non unitari (al massimo

94-96%);

• è più elevato il rendimento ai carichi parziali; il rendimento si mantiene praticamente costante dal 30 al

100% del carico nominale, con un massimo poco

accentuato ai carichi intermedi;

• è possibile adeguarsi alle variazioni dei carichi con

rapidità;

• viene prodotto calore utilizzabile per cogenerazione

o, nei tipi a più alta temperatura, in cicli termodinamici per la produzione ulteriore di energia elettrica;

• la produzione di ossidi di azoto all’interno delle celle

è nulla e, grazie ai sistemi di abbattimento dello zolfo

nel combustibile, è virtualmente nulla anche la produzione di composti dello zolfo;

• il funzionamento è statico e quindi non soggetto a

rumore e vibrazioni;

448

•

•

la costruzione è modulare, con conseguente realizzazione di impianti di taglia crescente riunendo elementi di piccola potenza (la singola cella può avere

potenze variabili dal centinaio di W al kWe); i rendimenti degli impianti a fuel cells non risultano pertanto molto influenzati dalla taglia, se non per gli

effetti di scala su tutti i componenti ausiliari (compressori e pompe dei circuiti di alimentazione e raffreddamento, parti elettriche);

la capacità di convertire l’energia chimica in elettrica con rendimenti molto elevati (40-60%) è largamente indipendente dalla taglia della cella e, come

detto, dal carico.

Classificazione

La classificazione più utilizzata per le celle a combustibile si basa sul tipo di elettrolita utilizzato: le proprietà dell’elettrolita condizionano infatti le principali

caratteristiche delle celle, come le specie chimiche coinvolte nelle reazioni elettrochimiche, le temperature di

funzionamento, la tolleranza a impurità e gas diversi.

Gli elettroliti possono in generale essere definiti conduttori ionici in contrapposizione sia ai conduttori elettronici come i metalli (per esempio, Fe, Cu) e ai semiconduttori, sia ai conduttori misti. Essi possono presentarsi: a) sotto forma di sostanze liquide a temperatura

ambiente; b) sotto forma di soluzioni elettrolitiche (sostanze dissociate ionicamente in un solvente); c) sotto forma

di sali fusi, puri o in miscela (cloruri e carbonati di Li,

Ca, Na, K); d ) sotto forma di solidi ionici (alogenuri

d’argento, zirconia (ZrO2), alluminato di sodio), nei quali

variano lo ione trasportato (Ag⫹, O2⫺, Na⫹) e l’intervallo di temperatura nel quale si ha conduzione, che ha

luogo in questo caso a seguito di una struttura reticolare capace di consentire (grazie a drogaggi e vacanze o

difetti locali indotti nel reticolo) la mobilità di certi ioni.

La conducibilità di tutti i conduttori ionici considerati aumenta con la temperatura, a seguito di una maggiore mobilità degli ioni, contrariamente a quello che

avviene nei conduttori elettronici come i metalli. Questa differenza influenza le caratteristiche dei diversi tipi

di fuel cells, a seguito del ruolo prevalente dell’elettrolita nel determinare le perdite resistive della cella. Il tipo

di elettrolita determina il campo di temperature di funzionamento della FC e questo si riflette sul tipo di reazioni chimiche che possono avvenire, sulla loro cinetica e sui loro equilibri. Ciò comporta, per esempio, che

nelle celle a bassa temperatura alcune reazioni possono

svolgersi in modo veloce ed efficace solo con l’ausilio

di costosi catalizzatori (Pt, Au, Ag), mentre a temperature più elevate possono essere sufficienti materiali meno

nobili (per esempio, Ni) o addirittura non è richiesto alcun

catalizzatore poiché le reazioni possono attivarsi spontaneamente. Inoltre, la presenza di alcune specie chimiche come CO e CO2 nei gas combustibili o nell’aria può

ENCICLOPEDIA DEGLI IDROCARBURI

GENERAZIONE DISTRIBUITA

Il legame tra DG e l’entalpia di reazione è: DGr⫽

⫽DHr⫺TDSr , dove come detto DGr è il massimo lavoro estraibile e DHr il massimo calore estraibile; il termine TDSr è generalmente positivo e per una cella a combustibile operante reversibilmente rappresenta il calore

prodotto.

Per una qualsiasi reazione della forma aA⫹dB⫺cC⫹

⫹dD, la variazione di energia libera di Gibbs (negativa)

può essere espressa dall’equazione:

essere dannosa nelle celle a bassa temperatura, poiché

questi composti si legano con i materiali catalizzatori

avvelenandone le proprietà catalizzanti, oppure perché

si legano con l’elettrolita stesso, bloccandone il funzionamento. In generale pertanto il CO potrà essere accettato senza problemi solo dalle celle ad alta temperatura

(ove anzi potrà essere efficacemente consumato), mentre costituirà veleno per le tipologie più fredde. Similmente, la presenza di CO2 potrà essere problematica in

alcuni casi e indifferente o addirittura necessaria in altri.

Poiché la reazione dominante nelle FC è l’ossidazione di idrogeno, l’elettrolita in uso dovrà sempre trasportare una specie ionica contenente atomi di idrogeno

o di ossigeno, funzionando a seconda dei tipi di FC

mediante trasporto di ioni contenenti idrogeno dal lato

combustibile al lato aria, o mediante trasporto di ioni

contenenti ossigeno dal lato aria al lato combustibile.

In tab. 5 sono riportate la denominazione e le caratteristiche fondamentali (elettrolita, ione trasportato e

campo di temperatura di funzionamento) delle principali

celle a combustibile.

䉴

[C]c[D]d

DG ⫽DG 0 ⫹RT ln 11331

[A]a[B]b

dove tra parentesi quadre sono indicate le attività delle

specie chimiche coinvolte, che nel caso di una miscela

di gas ideali coincidono con le concentrazioni in moli,

ovvero con le pressioni parziali (esprimendo le pressioni parziali come rapporti pparz /prif con prif =1 bar e mantenendo l’adimensionalità dell’argomento del logaritmo).

Sostituendo la relazione fra DG ed E si ha l’equazione di Nernst, dove E 0 (da DG 0) è una costante dipendente dalla temperatura, pari al valore di Erev (da DG) in

condizioni standard:

Richiami teorici

RT

P( pparz. reagenti)ni

Erev ⫽E 0 ⫹ 12 ln 1111111

nF

P( pparz. prodotti)ni

Di seguito si considera il principio di funzionamento delle celle a combustibile da un punto di vista teorico. Le equazioni termodinamiche via via utilizzate sono

generalmente estensibili a tutte le tipologie di FC secondo i tipi di reazione che in esse intervengono.

Si parta dall’ipotesi di funzionamento reversibile

(condizioni ideali). Il lavoro massimo unitario ottenibile in una cella a combustibile operante a temperatura e

pressione costanti è dato dalla variazione dell’energia

libera di Gibbs per la reazione elettrochimica che avviene nella cella:

dove si considera una miscela di gas ideali e sono indicati con ni i coefficienti stechiometrici della reazione.

Il rendimento di una FC in condizioni ideali è allora

espresso, con riferimento al PCI (Potere Calorifico Inferiore) del combustibile, da:

W

We /nF

E

h ⫽ 1334e 42 ⫽ 11313

⫽ 13332

PCI

PCI/nF

EPCI

ed è quindi proporzionale alla tensione di cella; il termine EPCI è semplicemente un equivalente elettrico del

potere calorifico del combustibile. Le celle a combustibile producono energia elettrica in corrente continua; per

un fissato flusso di reagenti e una data corrente di cella,

anche la potenza prodotta dalla cella P⫽VI è proporzionale alla tensione. Per questi motivi la tensione di una

We ⫽DG ⫽⫺nFErev

dove n è il numero di elettroni che partecipa alla reazione (n⫽2 per l’ossidazione di idrogeno), F è la costante

di Faraday (96.485 C/mol di elettroni) ed Erev è il potenziale reversibile di cella (assunto qui con segno positivo).

tab. 5. Classificazione delle celle a combustibile

Elettrolita

Ione trasportato

Temperatura

di funzionamento

(°C)

Campi applicativi

prevalenti

AFC

Soluzione alcalina di KOH (liquido)

OH⫺

70-120

uso spaziale

PEM

Membrana polimerica (solido)

H⫹

60-80

trasporti, generazione

PAFC

Acido fosforico H3PO4 (liquido)

H⫹

200

MCFC

Carbonati fusi di K o Na (liquido)

CO2⫺

3

600-700

SOFC

Ossido metallico solido

O2⫺

600-1.000

Nome

VOLUME III / NUOVI SVILUPPI: ENERGIA, TRASPORTI, SOSTENIBILITÀ

generazione elettrica

e cogenerazione

449

GENERAZIONE ELETTRICA DA FONTI FOSSILI

FC è il parametro di merito più comunemente usato per

quantificarne le prestazioni.

Il punto di partenza, per il caso dell’idrogeno, è il

potenziale reversibile standard E 0⫽1,229 V a 25 °C con

produzione di acqua liquida, o E 0⫽1,18 V con produzione di acqua allo stato gassoso (la differenza tra i due

valori è dovuta al contributo del calore latente di evaporazione). Al variare della temperatura, il valore di E 0 (e

quindi di Erev, poiché le variazioni del termine logaritmico – generalmente di segno negativo – hanno peso

inferiore; per esempio, RT/nF⫽0,055 V a 1.273 K per

l’ossidazione di idrogeno) subisce delle variazioni che

dipendono dal tipo di reazione in gioco; per le reazioni

tipiche delle FC si ha l’andamento indicato in fig. 12.

Dalla figura (SAIC/EG&G Technical Services, 2002),

si nota che il potenziale reversibile per l’ossidazione di

H2 e CO diminuisce velocemente con la temperatura,

mentre resta all’incirca costante quello del CH4. Ciò

significa che dal punto di vista delle prestazioni ideali,

le celle ad alta temperatura sono sfavorite rispetto a quelle a bassa temperatura. Il vantaggio teorico è dell’ordine di 0,15 V per le celle tipo PAFC (Phosphoric Acid

Fuel Cell) rispetto a quelle tipo MCFC (Molten Carbonate Fuel Cell) e di ulteriori 0,1 V per le MCFC rispetto alle SOFC (Solid Oxide Fuel Cells). Poiché però, come

si vedrà nel seguito, una serie di perdite rende la tensione effettiva di cella minore del potenziale reversibile,

queste differenze si ridimensionano sensibilmente.

Attraverso l’equazione di Nernst si può anche valutare l’effetto di variazioni della composizione dei reagenti sul potenziale teorico di cella: gas combustibili più

ricchi in idrogeno, o l’utilizzo di ossigeno puro come

ossidante in luogo di aria, permettono di ottenere tensioni di cella più elevate. Lo stesso accade in generale

nel caso di funzionamento pressurizzato, grazie all’aumento delle pressioni parziali dei reagenti considerate

(in relazione ai coefficienti stechiometrici).

La composizione dei reagenti in una FC varia tra l’ingresso e l’uscita, al procedere del consumo da parte delle

potenziale reversibile (V)

1,4

CO⫹1/2O2

1,3

CO2

H2⫹1/2O2

1,2

H2O

1,1

1,0

CH4⫹2O2

2H2O⫹CO2

0,9

0,8

300

500

700

900

1.100

temperatura (K)

fig. 12. Potenziale reversibile di diverse reazioni

di ossidazione in funzione della temperatura.

450

1.300

reazioni elettrochimiche, e questo comporta una riduzione del potenziale di cella: la tensione di cella si equilibra

al più basso potenziale elettrodico dato dall’equazione di

Nernst per la composizione dei gas nei vari punti dei comparti anodico e catodico. Poiché infatti gli elettrodi sono

generalmente buoni conduttori elettronici e rappresentano

delle superfici isopotenziali, il potenziale di cella non può

superare il valore minimo locale del potenziale di Nernst.

Si consideri ora il funzionamento irreversibile (condizioni reali). Le condizioni di reversibilità si potrebbero applicare solo se il sistema operasse a vuoto: una cella

a combustibile con reagenti e prodotti le cui velocità di

reazione su appropriate superfici catalitiche fossero sufficientemente alte da prevenire l’interferenza di qualsiasi processo elettrochimico competitore darebbe a circuito aperto la tensione reversibile Erev sopra ricavata

(Larminie e Dicks, 2000). In condizioni di corrente erogata diversa da zero si verificano perdite ohmiche, di diffusione e di tipo cinetico; in queste condizioni i valori

misurati del potenziale di cella sono sempre inferiori a

quelli reversibili, ovvero una parte dell’energia libera di

Gibbs è convertita in calore TDS irreversibilmente.

Le perdite principali (originate per polarizzazioni)

comprendono:

• la polarizzazione ohmica; le perdite ohmiche sono

causate dalla resistenza al flusso degli ioni nell’elettrolita e al flusso degli elettroni nei materiali che costituiscono l’elettrodo;

• la polarizzazione per concentrazione; alla rapidità

nel consumo dei reagenti nei siti attivi della cella da

parte delle reazioni elettrochimiche corrisponde lo

stabilirsi di gradienti di concentrazione;

• la polarizzazione per attivazione; le reazioni elettrochimiche avvengono nel momento in cui i reagenti

superano una barriera di attivazione (DVact), analogamente a quanto accade per le reazioni chimiche.

Complessivamente, l’effetto delle perdite riduce quindi la tensione di cella (ovvero il rendimento della FC) di

una quantità crescente al crescere della corrente. Questo significa che le FC godono, rispetto ad altre tecnologie di conversione dell’energia, di un importante beneficio: la FC aumenta il suo rendimento se il funzionamento avviene a carichi parziali, cioè a correnti inferiori

a quelle del pieno carico.

La frazione di reagenti che viene impiegata nelle reazioni elettrochimiche rispetto alla totalità dei flussi entranti agli elettrodi di una FC non è ovviamente in generale

unitaria, né troppo vicina a uno, pena l’insorgere di perdite per scarsa concentrazione dei reagenti. Si deve allora innanzitutto definire il fattore di utilizzazione Uf del

combustibile: per le celle a bassa temperatura, l’idrogeno H2 è l’unico combustibile e si ha:

mH2, in ⫺mH2, out mH2, consumato

42 ⫽ 114113

Uf ⫽ 1111314

m

m

H2, in

H2, in

ENCICLOPEDIA DEGLI IDROCARBURI

GENERAZIONE DISTRIBUITA

Uno dei vantaggi delle celle ad alta temperatura, come

le MCFC e le SOFC, è la loro capacità di utilizzare anche

CH4 e CO come combustibili, tramite le reazioni di reforming interno e di shift. Il fattore di utilizzazione per

una cella con reforming interno diventa allora:

mH2, consumato

1113

Uf ⫽ 11111114

mH2, in ⫹mCOin ⫹4 ⭈mCH4, in

dove ogni molecola di metano dà luogo a 3 molecole

di idrogeno più una di CO a sua volta convertita in H2

dalla reazione di shift. Il funzionamento a tassi di utilizzo del combustibile Uf ⬍1 non consente di ottenere

una tensione di cella pari al potenziale teorico neppure operando in condizioni di reversibilità. Poiché infatti una FC converte solo una parte del combustibile nei

prodotti di reazione ossidati, il massimo lavoro estraibile dall’ossidazione risulta inferiore rispetto al caso

di una conversione completa. Spingere la conversione

del combustibile oltre il 90-95% non è d’altronde in