Scambio Termico

Si ha trasmissione di calore, all’interno dello stesso corpo o fra due

corpi differenti posti in contatto, quando sussiste una differenza di

temperatura. Esistono tre meccanismi di scambio termico:

• Conduzione: il calore si trasmette senza che si abbia un movimento

macroscopico di materia, avviene nei solidi e nei fluidi in quiete.

• Convezione: avviene attraverso il moto di vari elementi costituenti la

materia, può essere naturale se il movimento è spontaneo oppure

forzata se il movimento è indotto.

• Irraggiamento: in questo caso il calore si trasmette in maniera simile

alla propagazione delle onde elettromagnetiche, il trasferimento può

avvenire anche nel vuoto (radiazione solare).

Nella maggior parte dei processi industriali il calore viene trasmesso

per convezione dove due fluidi vengono posti in contatto attraverso

una superficie di scambio.

Meccanismi di trasferimento: Conduzione

Nella conduzione il calore viene trasmesso attraverso il movimento di

molecole adiacenti, può avvenire fra solidi liquidi e gas. Nei gas il

trasferimento avviene dalle molecole “più calde” a cui è associato un

maggiore movimento e livello energetico a quelle “più fredde” a più basso

livello energetico. Questo tipo di trasferimento avviene in tutti i solidi,

liquidi e gas in cui esiste un gradiente di temperatura. Nella conduzione

l’energia può essere inoltre trasferita attraverso gli elettroni “liberi”,

questo fenomeno è rilevante nei solidi metallici. Esempi di conduzione

sono: trasferimento di calore attraverso le pareti di uno scambiatore di

calore o di un refrigeratore, etc.

Legge di Fourier per la conduzione in fluidi o solidi:

qx

dT

= −k

A

dx

qx è il calore trasferito nella direzione x (W),

A è la sezione normale alla direzione del

flusso di calore (m2), T è la temperatura (K),

x la distanza (m) e k la conduttività termica

(W/m K).

Conduzione attraverso una lastra piana

Considerando la conduzione di calore

attraverso una lastra piana di sezione e

conducibilità termica costante pari

rispettivamente a A e k, l’equazione di

Fourier può essere scritta come:

T1

q

T2

∆x

q

k

k

=

(T1 − T2 ) = (T1 − T2 )

A x 2 − x1

∆x

Ossia la temperatura varia linearmente

con la distanza

T1

T2

Distanza (m) ∆x

Meccanismi di trasferimento: Conduzione

In = qx|x

Out = qx|x+∆x

∆x

La quantità dT/dx è chiamata gradiente di temperatura nella direzione x,

mentre il segno meno nell’equazione di Fourier è dovuto al fatto che

nella direzione del flusso di calore la temperatura diminuisce.

Conduzione attraverso solidi in serie

A

B

C

T1

q

T2

∆xA

T3

∆xB

T4

∆xC

Considerando una parete

costituita

da

differenti

materiali il calore trasferito

da uno strato all’altro è

costante in quanto non c’è

accumulo o generazione di

calore quindi si può scrivere

l’equazione di Fourier nella

forma:

kA A

kB A

kC A

q=

(T1 − T2 ) =

(T2 − T3 ) =

(T3 − T4 )

∆x A

∆x B

∆xC

Conduzione attraverso solidi in serie

Esplicitando le singole forze motrici e sommandole membro a membro si

ottiene:

∆x A

∆x B

∆xC

; (T2 − T3 ) = q

; (T3 − T4 ) = q

(T1 − T2 ) = q

kA A

kB A

kC A

∆x A ∆x B ∆xC

∆x A

∆x B

∆xC

+q

+q

= q

+

+

(T1 − T4 ) = q

kA A

kB A

kC A kA A kB A kC A

q=

(T1 − T4 )

∆x A ∆x B ∆x C

+

+

k A A k B A kC A

=

(T1 − T4 )

R A + R B + RC

Meccanismi di trasferimento: Convezione

Nella convezione si ha un mescolamento macroscopico di elementi fluidi

più caldi con elementi più freddi. Solitamente è un meccanismo correlato

allo scambio di calore fra una superficie solida e un liquido o un gas.

Vengono distinti due tipi di convezione; quella forzata in cui il fluido viene

costretto a fluire su una superficie solida da una pompa, un ventilatore o

un generico apparecchio meccanico e quella naturale in cui gli elementi di

fluido caldi e freddi si muovono in relazione alla loro differenza di densità.

Esempi di convezione sono il raffreddamento del radiatore della macchina

attraverso la ventola, il raffreddamento del caffè quando soffiamo sulla sua

superficie etc.

Legge di Fourier per la convezione in fluidi:

q = h A (Tw- Tf)

Tw è la temperatura della parete solida mentre

Tf è la temperatura di bulk ossia del fluido

indisturbato, h è il coefficiente di trasferimento

convettivo (W/m2 K).

Meccanismi di trasferimento: Convezione

Il coefficiente h dipende dalla geometria del sistema, dalle proprietà del

fluido, dalla velocità del fluido e dalla differenza di temperatura. Molto

spesso la valutazione di questo coefficiente avviene attraverso relazioni

empiriche.

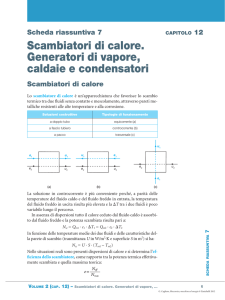

Meccanismo

h (W/m2 K)

Vapore condensante

5700-28000

Organici condensanti

1100-2800

Acqua in movimento

280-17000

Aria ferma

2.8-23

Aria in movimento

11.3-55

Apparecchiature per lo scambio termico

Le apparecchiature in cui vengono realizzate le operazioni di scambio

termico sono chiamate scambiatori di calore e possono essere

classificati sia in funzione del servizio che svolgono, sia in base alla loro

forma costruttiva.

Funzione: Scambiatori di calore, condensatori, refrigeranti, ribollitori,

vaporizzatori, riscaldatori e recuperatori di calore.

Design: a camicia, a tubi singoli, a fascio tubiero, a piastre, a spirale, a

superficie raschiata.

La scelta e la progettazione delle apparecchiature si scambio termico

viene eseguita in modo tale che l’apparecchio assicuri non solo il

servizio richiesto, ma soddisfi anche altri requisiti come la resistenza

meccanica e chimica, le limitazioni di caduta di pressione, le esigenze di

ingombro e in genere la corrispondenza fra la soluzione ottimale dal

punto di vista economico che garantisca la sicurezza dell’impianto.

Scambiatori a camicia

Sono ottenuti mediante saldatura di

una camicia piana o curva. Le maggiori

applicazioni si hanno su apparecchi con

superfici lisce e di facile pulizia

(reattori, cristallizzatori)

e spesso

dotati di un sistema di agitazione.

Inconvenienti maggiori si hanno nella

pulizia del sistema di scambio termico,

nelle operazioni di saldatura dei tubi

alla parete che per superfici con

spessori ridotti possono causare

deformazioni.

Scambiatori a tubi singoli concentrici

E’ il più semplice dispositivo di

scambio termico, è costituito da 2

tubi concentrici in cui passano 2 fluidi

a temperature diverse. La loro

superficie è costituita rispettivamente

per il tubo più interno da una parete

di metallo termoconvettore mentre

per quello più esterno da un

materiale termoisolante. Questo tipo

di meccanismo è molto usato

nell'industria alimentare in quanto il

tubo interno si mantiene intatto dalle

incrostazioni ottenendo così un

ottimo livello di igiene. L'assenza delle

stesse è dovuta al fatto che il tubo è

completamente

accessibile

e

facilmente lavabile.

Tubo esterno Tubo interno

2’’

1” e ¼

2” e ½

1” e ¼

3”

2”

4”

3”

Scambiatori a doppio tubo multiplo

Sono un’estensione del doppio

tubo semplice e sono ottenuti

connettendo mediante dei tubi

ad U i i tubi interni e mediante

connessioni a T quelli esterni.

Sono sicuramente di semplice

assemblaggio ma la superficie di

scambio realizzabile è alquanto

limitata (20-30 m2) diversamente

l’ingombro dell’apparecchiatura

risulterebbe proibitivo.

Nel caso in cui il tubo esterno

sia saldato a quello interno la

pulizia

meccanica

non

è

realizzabile per cui è norma

inviare in esso il fluido meno

sporcante in modo da ridurre la

frequenza dei lavaggi chimici.

Scambiatori a fascio tubiero

Sono formati da un insieme di tubi (fascio) ancorati alle estremità su due

piastre tubiere e contenuti in un unico tubo esterno di grandi dimensioni

chiamato “involucro” o mantello. Due coperchi a fondo piano o bombato

chiudono lo scambiatore fissandosi alle piastre e al mantello.

Scambiatori a fascio tubiero

In relazione al fissaggio fra il coperchio dello scambiatore e la piastra

tubiera, gli scambiatori si dividono in:

• a testa fissa (BEM)

• a testa flottante (BES)

• a tubi ad U (BEU)

Scambiatori a testa fissa

E’

il

classico

tipo

di

scambiatore con i tubi fissati

alle piastre che, a loro volta

sono fissate al mantello. Il

blocco non risulta smontabile,

la pulizia pertanto può essere

fatta con spazzole rotanti

all’interno dei tubi e attraverso

chemicals al loro esterno.

Scambiatori a testa flottante

Sono caratterizzati dall’avere solo una testata fissata al mantello, l’altra è

libera di muoversi e dilatarsi liberamente. Il fascio tubiero può essere

sfilato completamente dal mantello aprendo lo scambiatore dal lato della

testa fissa. Rispetto agli scambiatori a testa fissa, quelli a testa flottante

hanno un costo di produzione maggiore di circa il 30%.

Scambiatori a tubi a U

Sono caratterizzati da un fascio tubiero ripiegato ad U in modo tale che

entrambe le estremità dello stesso tubo confluiscano verso l’unica

piastra tubiera ancorata per mezzo di una flangia al mantello. Il fascio

tubiero è libero di scorrere per cui non si creano tensioni dovute alle

dilatazioni termiche, inoltre la possibilità di sfilare completamente il

fascio permette una facile pulizia del mantello. La presenza della curva

invece consente una difficile manutenzione all’interno dei tubi, per

questo devono essere preferiti fluidi poco sporcanti.

Fissaggio Tubi – Piastra Tubiera

Durante l’esercizio dello scambiatore le piastre tubiere sono sollecitate

dalla pressione del fluido lato tubi e di quello lato mantello, questo

comporta la possibilità di trafilamenti e quindi scambi di materia fra i

fluidi. Questo fatto implica due conseguenze principali:

- la contaminazione del prodotto

- la possibilità di esplosioni

Per evitare problemi di sicurezza è quindi molto importante il modo in

cui il tubo e la piastra vengono uniti.

Fissaggio Tubi – Piastra Tubiera

Fissaggio Tubi – Piastra Tubiera

Rivettazione

All’interno del foro praticato sulla

piastra vengono fatte delle scanalature

e si infila il tubo. Attraverso una

rivettatrice (mandrino) si forza il tubo

all’interno delle scanalature assicurando

così il fissaggio. E’ un metodo molto

semplice da realizzarsi, ma presenta lo

svantaggi come una tenuta difficoltosa e

la possibilità che la deformazione del

materiale dei tubi costituisca un punto

di maggiore attacco per corrosione.

Inoltre una sensibile differenza di

temperatura fra tubi e mantello

provoca delle differenti dilatazioni

termiche per cui i tubi sono sollecitati

ad uscire dalle loro sedi.

Per evitare lo sfilamento

di tubi vengono costruite

piastre più spesse in

modo da aumentare la

superficie di contatto fra

piastra e tubo.

Fissaggio Tubi – Piastra Tubiera

Saldatura

I tubi vengono disposti nei fori e vengono

saldati in corrispondenza della loro estremità

superiore. Il metodo è costoso e impone dei

limiti nella massima vicinanza dei tubi infatti

occorre uno spazio sufficiente all’operatore che

esegue la saldatura. La tenuta viene verificata

attraverso radiografie.

Fissaggio Tubi – Piastra Tubiera

Piastre ventilate

Vengono accoppiate due piastre ad una certa distanza tra loro, lo spazio

intermedio serve come sfogo per il fluido che dovesse trafilare dalla

piastra prossima all’uscita del tubo.

E’ un metodo molto costoso utilizzato solo quando il contatto fra i due

fluidi può causare esplosioni.

Giunto di dilatazione

Al fine di ridurre gli stress meccanici dovuti alle espansioni termiche

differenziali fra mantello e tubi vengono montati sul mantello dei giunti

flessibili in grado di assorbire le variazioni dimensionali.

I compensatori di dilatazione assiale agiscono solo nella direzione del

proprio asse. Poiché essi possono assorbire dilatazioni di modesta entità,

trovano applicazione specialmente in tratti di tubo o collegamenti di

apparecchiature che siano di breve lunghezza e perfettamente rettilinei.

Diaframmi (baffles)

I diaframmi o setti vengono posti nel

mantello per dirigere il flusso attraverso i

tubi e allo stesso tempo aumentare la

velocità

lato

mantello

e

quindi

incrementare lo scambio termico. Nel

caso di scambiatori orizzontali hanno una

funzione di sostegno per il fascio tubiero e

di riduzione delle vibrazioni.

Diaframmi - orifizio

Sono costituiti da un disco circolare forato per il passaggio dei tubi. Il

diametro dei fori è 2-3 mm maggiore rispetto a quello dei tubi in questo

modo il fluido lato mantello scorre nella sezione anulare compresa fra il

tubo e il setto. Questa tipologia non è molto utilizzata a causa delle alte

perdite di carico, del possibile danneggiamento dei tubi in corrispondenza

dei fori e della difficoltà di pulizia.

Disco e corona

Il disco e la corona vengono ottenuti dalla stessa piastra circolare e

disposti in modo alternato lungo il fascio tubiero. La differenza fra il

diametro dei fori della piastra e quella dei tubi è molto piccola (circa 0.8

mm). Non sono molto utilizzati a causa dello sporcamento e della

difficoltà nella loro manutenzione.

Diaframmi tagliati

E’ la tipologia più utilizzata e sono ottenuti da una piastra circolare alla

quale viene eliminato uno o più segmenti. L’entità del segmento mancante

viene individuata come percentuale del diametro o dell’area trasversale

del mantello. Il taglio del segmento produce una “finestra” fra mantello e il

setto. L’area delle finestre determina la velocità del fluido in direzione

parallela, mentre la distanza fra due setti consecutivi determina la velocità

del flusso incrociato.

Esistono differenti tipologie di

diaframmi tagliati:

• Singolo segmento

• Doppio segmento

• Triplo segmento

• Nessun tubo nelle finestre

Scambiatori a piastre

Gli scambiatori di calore a piastre sono

composti da una serie di piastre dove i

fluidi scorrono in controcorrente, in canali

alternati.

Le piastre sono provviste di guarnizioni

che impediscono la fuoriuscita dei fluidi

all’esterno ed inoltre, fanno in modo che

i 2 fluidi non si mescolino mai. Per la loro

particolare conformazione, gli scambiatori

a piastre presentano dei coefficienti di

scambio molto elevati. Presentano il

notevole vantaggio di poter addizionare o

rimuovere piastre per modificare la

superficie di scambio. Per la tipologia

costruttiva, il loro utilizzo è comunque

limitato dalla pressione e temperatura di

esercizio (P< 25 bar;T<250°C).

Scambiatori a piastre – elementi costitutivi

1 Piastra fissa

2 Piastra mobile

3 Barra di serraggio

4 Barra portante

5 Colonna di sostegno

6 Connessione alle tubazioni

7 Piastre di scambio

Tipologie di piastre

Ogni piastra presenta un’area di distribuzione nella sua parte superiore e

nella parte inferiore che indirizza il flusso del fluido lungo tutta la lunghezza

della piastra, sia in parallelo che in diagonale.

Scambiatori a piastre – vantaggi

Perdite e malfunzionamenti sono facilmente riconoscibili dall’esterno.

Flessibilità nel design raggiungibile con la numerosa varietà di piastre

disponibili.

Area di scambio facilmente accessibile e modificabile secondo le esigenze

impiantistiche.

Alta efficienza di trasferimento termico a causa dell’alta turbolenza

raggiungibile in entrambi i fluidi.

Dimensioni ridotte e basso peso, una superficie di scambio di 2500 m2 è

realizzabile in una singola unità (minore ingombro, fondazioni ridotte).

Non necessitano di isolamento termico.

Minore sporcamento a causa dell’alta turbolenza e del basso tempo di

permanenza dei fluidi nell’apparecchiatura.

Più di due fluidi possono essere trattati in un’unità singola.

Scambiatori a piastre – svantaggi

La presenza delle guarnizioni limita il campo operativo di temperatura

(160°-250°C) e pressione, così come la natura dei liquidi trattabili.

Uno dei limiti maggiori è la dimensione, infatti esiste un limite tecnico

nella dimensione in cui le piastre possono essere stampate.

Questo tipo di scambiatori non sono adatti per applicazioni aria-aria o

gas-gas, per fluidi viscosi.

A causa dell’alta turbolenza raggiungibile, si può avere un’alta erosione

della superficie di scambio.

Il design non è conosciuto e ben studiato come per gli scambiatori a

fascio tubiero.

Raffreddatori ad aria

Raffreddatori ad aria

Vantaggi:

Economicità del refrigerante

Nessun limite su T in uscita

Semplicità dell’apparecchiatura

Sporcamento ridotto (non sempre)

Svantaggi: Basso cp dell’aria

=> alette

=> grandi aree

T dell’aria non controllabile

Rumorosità

Scambiatori a superficie raschiata

Sono scambiatori utilizzati per fluidi ad

alta viscosità, quando è presente una

cristallizzazione o in tutti quei casi in cui

lo sporcamento è il fattore limitante per

un corretto scambio termico. In questo

tipo di scambiatore una lama rotante

provvede alla pulizia della superficie di

scambio, la sostanza rimossa viene

accumulata nel fondo dello scambiatore

e quindi estratta.

Trovano applicazione in numerose

industrie alimentari come caramelle,

burro di noccioline, formaggi, etc.

La presenza del motore li rende

sicuramente costosi, ingombranti e

soggetti ad una maggiore manutenzione.

Scambiatori a spirale

Sono formati da due piastre

avvolte come mostrato nel disegno.

Il fluido freddo fluisce dall’esterno

verso l’interno, mentre quello

caldo dall’interno verso l’esterno

limitando

la

necessità

di

coibentazione. Vengono utilizzati

per piccole portate in sistemi

viscosi. Oltre alla disposizione a

piastre è possibile pure quella in

cui i tubi sono avvolti a spirale.

Sono scambiatori costosi a causa

della loro costruzione particolare e

hanno un intervallo di utilizzo per

la pressione e la temperatura

limitato (P fino a 15 bar; T fino a

500°C).