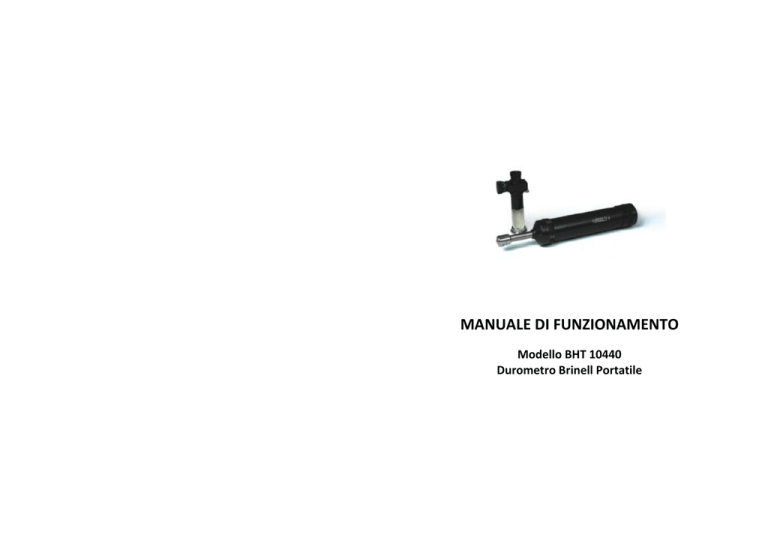

MANUALE DI FUNZIONAMENTO

Modello BHT 10440

Durometro Brinell Portatile

1. Introduzione

Questo è un durometro portatile di tipo Brinell. È progettato in accordo

con il metodo dinamico di prova di durezza.

I vantaggi di questo tipo di durometro sono i seguenti: (comparati con

un durometro Brinell a carico statico fisso)

1. È piccolo, compatto e leggero (peso netto 3,33kg), facile all’uso, e

ha il vantaggio di essere utilizzato su grandi materiali o componenti.

2. La sua composizione è semplice così da avere un costo molto

interessante.

9. Dado filettato quadrato – È impostato nel sostegno di connessione

e usato per regolare il coefficiente di elasticità della molla e

sostenere l’interruttore;

10. Interruttore – È impostato nel dado filettato quadrato. Agisce per

assicurare il rilascio simultaneo dei due ganci.

Altri componenti sono utilizzati con quelli menzionati sopra per

assicurare le prestazioni di lavoro dell’apparato.

2. Campo di applicazione

Questo durometro è utilizzato per misurare il valore di durezza Brinell

dei metalli con modulo elastico di circa 200GPa. Il durometro è studiato

per aziende metallurgiche e meccaniche.

L’accuratezza del durometro è ±8%. Il suo campo di misura va da HB100

a HB400. Il corrispondenti carichi di rottura (σb=0,33HB circa) sono

mostrati in Tabella 3.

3. Descrizione del meccanismo

La struttura del durometro è la seguente: (vedi Fig. 1)

1. Tubo d’acciaio – È il corpo, e usato per convergere i singoli

componenti;

2. Penetratore – È usato per fissare la fera d’acciaio che impatta

contro il campione. Assicura che la sfera d’acciaio non si muova

durante il test;

3. Asta di spinta – Trasmette l’energia d’impatto alla sfera d’acciaio;

4. Percussore – È composto da una molla che fornisce un’energia di

impatto di 0,5kgm;

5. Molla – Fornisce l’energia di impatto al percussore;

6. Ganci – Sono usati per agganciare il compressore e comprimere la

molla per fornire l’energia d’impatto;

7. Sede dei ganci – È usata per sostenere i ganci e l’asta di spinta;

8. Dado di collegamento – È usato per regolare l’energia d’impatto;

Fig. 1

4. Funzionamento e manutenzione

1. Metodo di funzionamento:

(1) Pulire lo sporco accumulato sulla sfera d’acciaio, il dado di

bloccaggio del penetratore, il dado di controllo e il corpo prima

del funzionamento, quindi serrare il penetratore e la sfera

d’acciaio sull’asta di spinta.

(2) La superficie del pezzo di prova dovrebbe essere piana e liscia,

e libera da ossidazione, strato decarburato e da indurimenti. La

finitura superficiale dovrebbe essere tale che farà il bordo

dell’impronta abbastanza chiaro.

(3) Lo spessore del pezzo di prova dovrebbe essere almeno 10

volte la profondità dell’impronta della sfera d’acciaio (vedi

Tabella 1). I campioni non dovrebbero essere componenti

elastici. La distanza dal centro di due impronte adiacenti non

dovrebbe essere inferiore a 4 volte il diametro dell’impronta, e

la distanza dal centro dell’impronta al bordo del pezzo di prova

non dovrebbe essere inferiore a 2,5 volte il diametro

dell’impronta.

(4) Se il volume del campione è troppo piccolo, può essere fissato

su un piano più grande, prestare attenzione che non ci sia

movimento mentre avviene l’impatto.

(5) Per eliminare gli interspazi di contatto tra l’asta di spinta e il

penetratore con sfera d’acciaio, impattare su diversi punti

prima di iniziare la prova. Durante il funzionamento, il

penetratore con sfera d’acciaio deve essere perpendicolare alla

superficie del campione. Mentre avviene l’impatto, tenere il

tubo d’acciaio con una mano, e con l’altra il retro del coperchio.

Il penetratore con sfera d’acciaio deve puntare al campione, e

si deve spingere l’asta di spinta nel tubo d’acciaio fino a che

l’interruttore rilascia i ganci, e avviene l’impatto.

Per i primi approcci all’uso dello strumento è consigliabile

mettere il campione a terra su una superficie piana cementizia

(preferibilmente senza piastrelle) e comprimere.

(6) Misurare il diametro dell’impronta su due direzioni

perpendicolari e calcolare il valore medio. La scarto tra i 2

diametri misurati non dovrebbe superare il 2%. I diametri

misurati dovrebbero essere inclusi nella Tabella 2.

(7) Eseguire 3 impronte sul campione, misurare i loro diametri e

calcolare il valore medio. Fare riferimento alla Tabella 2 per il

valore di durezza corrispondente al diametro misurato

dell’impronta. Se la variazione del diametro delle impronte

supera 0,1mm, non è accettabile, utilizzare un’altra impronta

invece di questa.

2. Istruzioni di manutenzione:

(1) La parte scorrevole dello strumento deve essere lubrificata

regolarmente con olio per mandrino o macchina da cucire.

Rimuovere il coperchio posteriore per inserire il lubrificante,

altre parti non sono permesse. Se i componenti interni sono

danneggiati, rimuovere la molla (5), il dado di collegamento (8),

il dado filettato quadrato (9) e l’interruttore (10) tutti insieme.

Diffidare dallo smontare questi pezzi separatamente, per

mantenere costante il coefficiente di elasticità della molla. Se

questi quattro componenti non risultano usurati dopo

l’ispezione, rimontarli nella posizione originale. Se sono usurati

e rotti, cambiarli e regolarli. Poi possono essere utilizzati dopo

l’ispezione.

(2) Se il durometro non viene usato per lungo tempo, è

raccomandato smontare il penetratore e la sfera d’acciaio.

Metterli in una scatola dopo averli puliti e coperti con vaselina

per evitare corrosione.

Tabella 1

Selezione del valore di durezza Brinell, diametro della sfera d’acciaio e

spessore del pezzo di prova.

Range di valore di

durezza Brinell (HB)

100-200

> 200-300

> 300-400

Diametro della

sfera D (mm)

10,0

10,0

10,0

Spessore del pezzo

di prova (mm)

>8

6-8

5-7

Tabella 2

Conversione tra diametro dell’impronta e valore di durezza Brinell.

Diametro

impronta d

2,66

2,68

2,70

2,72

2,74

2,76

2,78

2,80

2,82

2,84

2,86

2,88

2,90

2,92

2,94

2,96

2,98

3,00

3,02

3,04

3,06

HB

Ø10

440

427

415

404

393

382

371

361

351

341

331

322

313

305

297

289

282

275

268

261

254

Diametro

impronta d

3,08

3,10

3,12

3,14

3,16

3,18

3,20

3,22

3,24

3,26

3,28

3,30

3,32

3,34

3,36

3,38

3,40

3,42

3,44

3,46

3,48

HB

Ø10

248

242

236

230

225

220

215

210

205

200

196

191

187

182

178

173

169

165

161

157

153

Diametro

impronta d

3,50

3,52

3,54

3,56

3,58

3,60

3,62

3,64

3,66

3,68

3,70

3,72

3,74

3,76

3,78

3,80

3,82

3,84

3,86

3,88

3,90

HB

Ø10

149

145

141

137

133

130

127

124

121

118

116

113

110

108

106

104

102

100

98

96

94

Tabella 3

Conversione tra carico di rottura e valore di durezza Brinell.

HB

278

272

266

261

255

250

244

239

233

228

222

σb≈0,33HB

100

98

96

94

92

90

88

86

84

82

80

HB

217

211

205

200

194

189

183

178

172

167

161

σb≈0,33HB

78

76

74

72

70

68

66

64

62

60

58

HB

156

150

144

139

133

128

122

117

111

106

100

σb≈0,33HB

56

54

52

50

48

46

44

42

40

38

36

Microscopio con lettura manuale

3. Struttura

1. Applicazione

Questo microscopio di lettura è un tipo di strumento di misura ottico.

Ha il vantaggio di una struttura semplice, facile manipolazione ed

ampio utilizzo. Può essere utilizzato per misurare la distanza tra fori,

spessore di incisioni , distanza di incisioni, spessore di fessure, larghezza

e lunghezza di fessure e concavità, controllo qualità di metalli, densità

di fibre tessili e campioni in altri campi. Il miglior utilizzo di questo

strumento è la misura della dimensione delle impronte eseguite con un

durometro Brinell.

4

1

2

5

3

2. Caratteristiche

1)

2)

3)

4)

5)

6)

7)

8)

Ingrandimento microscopio

Distanza di lavoro

Diametro campo visivo

Campo di misura effettivo

Divisioni nell’oculare

Numero di divisioni

Min. valore nonio micrometro

Accuratezza di misura

20X

62mm

9mm

6mm

1mm

6

0,01mm

0,01mm

6

7

Fig. 2 Struttura

1. Manopola di misura

2. Vite di regolazione

3. Nonio graduato

4. Gruppo oculare micrometrico

5. Vite di bloccaggio

6. Vite di regolazione

7. Stativo.

4. Metodo di utilizzo

5. Calibrazione

Porre lo strumento sul campione da misurare ed illuminarlo con luce

naturale od artificiale, quindi regolare il canotto dell’oculare per

mettere a fuoco le divisioni del reticolo e l’oggetto nel campo visivo.

Quando si misura, porre lo strumento sull’impronta in modo da far

coincidere un delle tacche del reticolo superiore con un lato

dell’impronta, quindi girare il nonio graduato per spostare il reticolo

inferiore ed allineare la tacca lunga con l’altro lato dell’impronta (vedi

Fig.3).

Lettura:

1) L’intero preso dal reticolo superiore è 2.

2) Il centigrado preso con il nonio graduato è 65 (vedi Fig. 4)

Poiché un grado equivale a 0.01mm, pertanto 65 gradi equivalgono

a 0,65mm (0,01x65=0,65mm)

3) La dimensione dell’impronta misurata sarà:

2+0,65=2,65mm

1) Allineamento tra posizione zero del nonio graduato e il reticolo

superiore.

Per prima cosa allentare le 3 viti di regolazione (2) sulla manopola

(1) del nonio graduato, e quindi portare la tacca lunga nel campo

visivo coincidente con lo zero del reticolo superiore. Quindi ruotare

il nonio graduato (3) e farlo coincidere con la linea di riferimento.

Quando tutto è allineato, serrare le 3 viti di regolazione. La

calibrazione è terminata.

2) Calibrazione della distanza dell’oggetto.

Porre lo strumento sulla superficie da misurare, quindi osservare

attraverso l’oculare per vedere se l’immagine sul reticolo è a fuoco,

se non è a fuoco allentare la vite di regolazione (6) sullo stativo (7)

e ruotare il tubo dello stativo finché l’immagine sul reticolo sia a

fuoco, quindi serrare la vite (6). La calibrazione è terminata.

6. Manutenzione

1) Non smontare mai lo strumento durante l’uso, altrimenti

l’accuratezza sarà compromessa.

2) Lo strumento dovrebbe essere conservato in luogo asciutto, ben

ventilato e non sottoposto a corrosione.

3) Se viene sporcato, può essere pulito con materiale soffice, come

cotone, spazzola soffice e panno per lenti. Se è sporco di grasso,

può essere pulito attentamente con cotone bagnato di una miscela

di etere ed etanolo.

Fig. 3 Esempio di misura

Fig. 4 Nonio graduato