Università degli Studi di Lecce

Facoltà di Ingegneria

Corso di Laurea in Ingegneria Meccanica Specialistica

Corso di Energetica industriale

Tema d’anno:

Analisi e confronto delle tecnologie di condizionamento dell’aria

a basso consumo energetico

Energetica industriale a.a. 2005-2006

Sommario

1

2

Introduzione..................................................................................................................3

I sistemi di condizionamento ad energia solare ............................................................5

2.1

Classificazione.......................................................................................................5

2.2

Sistemi a processo termico ...................................................................................6

2.2.1

Impianti ad absorbimento ...............................................................................6

2.2.2

Impianti ad adsorbimento .............................................................................10

2.2.3

Sistemi essiccanti a ciclo aperto...................................................................12

2.3

Sistemi elettrici e a processo termomeccanico....................................................16

2.3.1

Sistemi di condizionamento a motore elettrico .............................................16

2.3.2

Sistemi di condizionamento a motore Rankine.............................................16

2.3.3

Sistemi ad eiettore di vapore .......................................................................17

3 Impianti di condizionamento ad energia solare in Europa .........................................19

3.1

Distribuzione delle installazioni............................................................................19

3.2

Prestazioni dei diversi sistemi in base ai risultati del progetto SACE ..................20

3.3

Esperienze generali maturate dagli impianti esistenti..........................................23

3.4

Esempi di installazioni .........................................................................................24

4 Altre tecnologie di condizionamento a basso consumo energetico ............................31

4.1

Night cooling........................................................................................................31

4.2

Slab cooling .........................................................................................................32

4.3

Chilled ceilings.....................................................................................................33

4.4

Raffreddatori evaporativi (evaporative air coolers) ..............................................34

5 Conclusione................................................................................................................36

Bibliografia .........................................................................................................................37

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 2

Energetica industriale a.a. 2005-2006

1 Introduzione

L’obiettivo del presente lavoro è di illustrare le diverse tecnologie per il condizionamento dell’aria a

basso consumo energetico, analizzandone le principali caratteristiche operative e le prestazioni.

A causa del riscaldamento del globo, il condizionamento dell’aria è stato introdotto, negli ultimi

anni, non solo nelle zone più calde e umide, come le città del Mediterraneo, ma anche in zone

tradizionalmente più fredde quali quelle del Centro e Nord Europa. La crescente domanda di aria

condizionata per gli edifici civili e commerciali ha portato, di conseguenza, ad un significativo

aumento della richiesta di energia primaria. In Europa, ad esempio, il settore edilizio è responsabile

del 40% del consumo complessivo di energia e del 20% delle emissioni totali di CO2.

La necessità di ridurre il consumo energetico (le centrali elettriche esistenti riescono a soddisfare a

stento i picchi di carico nelle calde giornate estive), il crescente costo dei combustibili fossili,

nonché problemi ecologici quali l’effetto serra e l’assottigliamento dello strato di ozono, hanno

animato la ricerca e lo sviluppo di tecnologie alternative di condizionamento.

Attualmente sono disponibili o sono in fase di sviluppo numerosi nuovi sistemi di condizionamento

a basso consumo energetico e a limitato impatto ambientale, applicabili a costruzioni civili e

commerciali, in un ampio range di condizioni climatiche. Il loro utilizzo è, però, ancora fortemente

limitato dagli elevati costi d’impianto, dalla necessità di ricorrere a complesse tecniche di controllo

per garantire la massima efficienza di funzionamento e a particolari accorgimenti nel progetto degli

edifici.

La coincidenza tra il periodo di massima insolazione (mesi estivi) e quello in cui si registrano i

massimi carichi di raffreddamento e i picchi nella domanda di energia elettrica, ha suggerito

l’utilizzo dell’energia solare come principale fonte alternativa di energia in questo campo. I sistemi

di condizionamento ad energia solare risultano vantaggiosi anche dal punto di vista dell’impatto

ambientale, dato che consentono una drastica riduzione delle emissioni di CO2 e la completa

eliminazione di quelle di CFC e HCFC.

Il limite di questa tecnologia, oltre al costo molto più elevato di quella tradizionale basata sul ciclo a

compressione di vapore, è la rara disponibilità di piccoli impianti di capacità limitata ad uso

domestico. In commercio sono disponibili diversi impianti di potenza elevata (superiore ai 50 kW),

ma la loro diffusione è limitata dalla mancanza di conoscenze pratiche sulle fasi di progetto,

operazione e controllo di tali sistemi. Impianti di potenza inferiore ai 50 kW sono stati sviluppati

solo recentemente e sul mercato ne sono disponibili solo pochissime tipologie, a costi estremamente

elevati. Alla classificazione, descrizione ed analisi degli impianti di condizionamento ad energia

solare sarà dedicato l’intero capitolo 2 del presente lavoro. Nel capitolo 3 verrà illustrata la

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 3

Energetica industriale a.a. 2005-2006

distribuzione di questi impianti in Europa, saranno riportati i valori di alcuni loro significativi

parametri di prestazione (ricavati da una recente indagine su progetti di impianti operanti o in fase

di sviluppo) e sarà fatto qualche esempio di installazione.

Si sottolinea, comunque, che la maggior parte di questi sistemi, con opportune modifiche, potrebbe

sfruttare altre fonti di calore low cost quali quello derivante dalla combustione di biomasse o da

cascami di processi industriali.

Un’altra tecnologia di condizionamento a basso consumo energetico consiste nell’uso delle torri

evaporative di raffreddamento, utilizzabili essenzialmente nelle zone a clima caldo e asciutto.

Sono state, inoltre, introdotte una serie di tecniche edilizie che consentono di ridurre i carichi di

raffreddamento e, conseguentemente, il consumo energetico sfruttando il controllo della radiazione

solare, una corretta ventilazione e l’accumulo di calore in “masse termiche”.La scelta di un’oculata

orientazione degli edifici, unita all’uso di opportuni materiali da costruzione e di dispositivi

ombreggianti può ridurre l’assorbimento di calore solare nei mesi estivi e massimizzarlo in quelli

invernali. L’accumulo di calore in opportune masse, specialmente nei climi caldi con escursioni

termiche diurne superiori ai 10 °C, contribuisce ad attenuare le variazioni di temperatura all’interno

degli edifici.

Il limite di queste tecniche, applicabili per altro solo in particolari condizioni ambientali, è che

richiedono una notevole attenzione nella fase progettuale degli edifici stessi e portano a costi

aggiuntivi.

In quest’ambito saranno analizzati più in dettaglio il night cooling, lo slab cooling e il chilled

ceilings cooling. Ad essi è dedicato il quarto capitolo del presente lavoro, in cui sono trattate anche

le torri evaporative di raffreddamento.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 4

Energetica industriale a.a. 2005-2006

2 I sistemi di condizionamento ad energia solare

2.1 Classificazione

L’energia solare può essere trasformata sia in elettricità che in calore, permettendo, in teoria,

l’alimentazione di qualunque tipo di impianto di condizionamento. Nella pratica, tuttavia, la

quantità e la qualità dell’energia solare disponibile limitano fortemente le potenzialità delle

tecnologie di refrigerazione alimentate o assistite dal sole.

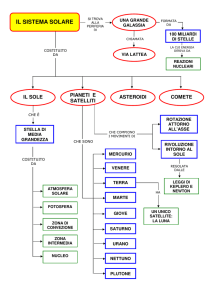

Una possibile classificazione dei sistemi di condizionamento ad energia solare è riportata in fig. 1:

Fig.1 Classificazione dei processi di conversione della radiazione solare in energia per impianti di raffreddamento e

condizionamento. Processi evidenziati in grigio: tecnologie per il condizionamento disponibili sul mercato;

processi evidenziati in celeste: tecnologie in fase di sviluppo o di test.

Nell’ambito dei sistemi a processo termico, che sfruttano direttamente il calore generato dalla

radiazione solare, si distinguono gli impianti ad absorbimento e ad adsorbimento, funzionanti a

ciclo chiuso, e gli impianti ad essiccante funzionanti a ciclo aperto.

I sistemi meccanici di condizionamento ad energia solare si suddividono , invece, in sistemi elettrici

a pannelli fotovoltaici e sistemi termomeccanici, basati su processi meccanici alimentati

direttamente dal calore solare.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 5

Energetica industriale a.a. 2005-2006

2.2 Sistemi a processo termico

Le tecnologie di refrigerazione ad assorbimento rappresentano la principale opzione di sfruttamento

del calore solare per il condizionamento dell’aria.

Gli assorbenti sono materiali che hanno la particolare proprietà di attrarre e trattenere altri liquidi

o gas, sono dunque in grado di realizzare processi di separazione chimica e, nel campo del

condizionamento, vengono utilizzati negli impianti ad absorbimento e ad adsorbimento. La

differenza fondamentale consiste nel fatto che mentre nel processo di absorbimento la sostanza

assorbente subisce un cambiamento chimico dopo aver trattenuto l’umidità, nell’adsorbimento il

vapor d’acqua si separa dall’aria e si accumula sulla superficie della sostanza assorbente, senza che

questa subisca alcuna trasformazione. Entrambi questi fenomeni sono utilizzati, comunque, per

ottenere una “compressione termica” del refrigerante, piuttosto che la compressione meccanica

utilizzata negli impianti tradizionali.

Gli impianti ad essiccante, invece, sfruttano sostanze assorbenti che hanno una particolare affinità

con l’ acqua per realizzare il raffreddamento dell’aria direttamente per mezzo della variazione della

sua umidità, senza ricorrere ad evaporatori, come negli altri impianti.

2.2.1

Impianti ad absorbimento

I sistemi ad absorbimento sono i più antichi e comuni sistemi di condizionamento ad energia

termica. Tali impianti differiscono dai tradizionali impianti a compressione di vapore per il modo in

cui è ottenuta la compressione del refrigerante, mentre hanno in comune con essi gli altri tre

componenti fondamentali, ossia l’evaporatore, il condensatore e la valvola di laminazione.

Lo schema generale di funzionamento di un impianto ad absorbimento è illustrato in figura 2:

Fig.2 Principio base dei sistemi di condizionamento ad absorbimento

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 6

Energetica industriale a.a. 2005-2006

Il refrigerante gassoso, all’uscita dall’evaporatore, viene assorbito da un fluido secondario

(assorbente) nella zona a bassa pressione (absorber) e da qui è pompato nella sezione ad alta

pressione (generatore o desorber), mediante un’ordinaria pompa.

All’interno del generatore la soluzione viene riscaldata tramite un fascio di tubi in cui scorre acqua

o altro fluido caldo, ottenuto per mezzo di collettori solari (il calore necessario al generatore

potrebbe essere ricavato anche da altre fonti low cost, come la combustione di biomasse o gas di

scarico di processi industriali). La soluzione non diventa mai tanto calda da produrre l’ebollizione

dell’assorbente: solo il refrigerante vaporizza, separandosi dalla soluzione liquida che diventa

sempre più forte, ossia concentrata in assorbente (processo di desorption).

Il vapore di refrigerante sale e scorre verso il condensatore dove è raffreddato e condensato,

tipicamente dall’acqua di una cooling tower. Il refrigerante liquido condensato si accumula e

fluisce, attraverso una valvola di laminazione, in un evaporatore dove, in maniera del tutto analoga

a quanto avviene in un tradizionale impianto a compressione di vapore, vaporizza assorbendo calore

e realizzando l’effetto di raffreddamento. All’interno dell’evaporatore, solitamente, il refrigerante

viene nebulizzato e fatto cadere a pioggia sui tubi in cui circola l’acqua da raffreddare, per ottenere

una maggiore velocità di trasferimento del calore.

Il refrigerante vaporizzato passa nell’absorber grazie alla forza attrattiva esercitata su di esso dalla

soluzione assorbente concentrata. Quando le molecole del vapore vengono a contatto con quelle

dell’assorbente condensano e vengono assorbite; il processo di assorbimento rilascia, dunque,

calore di condensazione e di diluizione che è rimosso dall’acqua di una cooling tower (tipicamente

la stessa che circola anche nel condensatore). Il ciclo è completato dalla soluzione debole pompata

verso il desorber; questa, nel percorso verso il generatore, attraversa uno scambiatore in cui assorbe

calore dalla soluzione forte proveniente dal generatore stesso e diretta verso i nebulizzatori

dell’absorber. In questo modo si aumenta l’efficienza del sistema, riducendo la quantità di calore da

somministrare per la fase di desorption.

Un sistema ad absorbimento opera, dunque, fra due livelli di pressione e interagisce con sorgenti e

pozzi di calore a tre livelli di temperatura: la temperatura minima di raffreddamento

nell’evaporatore, la temperatura intermedia di rilascio del calore nell’absorber e nel condensatore e

l’alta temperatura di assorbimento del calore solare nel generatore. Il vantaggio fondamentale di

questi impianti è che la compressione del refrigerante avviene allo stadio liquido e non di vapore,

richiedendo un lavoro meccanico nettamente inferiore a quello richiesto dagli impianti tradizionali.

La fase di compressione richiede una notevole quantità di calore somministrata dall’esterno, per

questo la parte del sistema costituita da absorber e desorber è definita “compressore termico”.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 7

Energetica industriale a.a. 2005-2006

I sistemi ad assorbimento possono funzionare anche a doppio effetto utilizzando un generatore

operante in due stadi: nel primo stadio il generatore riceve calore da una sorgente esterna, sicchè il

refrigerante bolle ed evapora dalla soluzione debole. Nel secondo stadio, i vapori caldi passano ad

un secondo generatore fornendo calore per un’ulteriore vaporizzazione da una soluzione

di

concentrazione intermedia. Sia per i sistemi a singolo che per quelli a multiplo effetto, le prestazioni

sono espresse dal COP (coefficient of performance), definito come il rapporto tra il calore rimosso

dall’ambiente da raffreddare e il calore in input al generatore ( COP = Qev/Qge).

Gli impianti ad absorbimento più diffusi utilizzano come fluidi di lavoro bromuro di litio ed acqua

(BrLi-H2O) o ammoniaca ed acqua (NH3-H2O).

Nei primi, il bromuro di litio è l’assorbente mentre l’acqua funge da refrigerante, pertanto la più

bassa temperatura di output è pari a 4 °C ( l’acqua solidifica a 0 °C). I sistemi a LiBr a singolo

effetto, di cui si riporta un possibile schema d’impianto in figura 3, richiedono temperature di

somministrazione del calore comprese tra 70 e 95 °C e hanno, in media, un COP pari a 0,7.

Fig.3 Schema di un impianto di condizionamento ad absorbimento utilizzante BrLi-H2O ad energia solare

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 8

Energetica industriale a.a. 2005-2006

Come evidenziato in figura 4, utilizzando sistemi con ciclo a doppio o a triplo effetto si ottengono

efficienze molto migliori (il COP aumenta quasi proporzionalmente al numero degli stadi).

Tuttavia, tali sistemi richiedono temperature di somministrazione del calore molto più elevate

(almeno 120 °C per un impianto a doppio effetto) difficilmente raggiungibili con l’energia solare,

a meno di non ampliare la superficie dei collettori o utilizzare collettori ad alta temperatura

(evacueted tubes o parabolic concentrating collectors) estremamente costosi.

Fig.4 Andamento del COP di un sistema ad assorbimento a LiBr-H2O

in funzione della temperatura di somministrazione del calore

Nei impianti ad NH3-H2O l’acqua è l’assorbente mentre l’ammoniaca funge da refrigerante,

pertanto la più bassa temperatura di output può arrivare a -60 °C.

Tali sistemi sono, però, più complessi e costosi di quelli a BrLi-H2O: necessitano di un dispositivo

per evitare che il vapor d’acqua entri nell’evaporatore, dove potrebbe congelare, e richiedono

temperature di somministrazione del calore più elevate (125-170 °C o 95-120 °C, a seconda che il

raffreddamento nell’absorber sia ad aria o ad acqua). La loro efficienza è, inoltre, minore rispetto ai

sistemi a BrLi-H2O: valori tipici del COP sono 0,6 per i sistemi a singolo effetto, 1 per quelli a

doppio effetto. Per questi motivi i sistemi ad ammoniaca sono meno adatti ad essere alimentati a

calore solare e molto meno diffusi di quelli a bromuro di litio.

Nonostante i notevoli progressi degli ultimi anni, gli impianti di condizionamento ad

absorbimento sono ancora molto poco diffusi perché assai più costosi ed ingombranti dei

tradizionali sistemi a compressione di vapore. Peraltro, sul mercato sono disponibili solo pochi

sistemi di potenza inferiore ai 100 kW e pochissimi nel range inferiore ai 30 kW (in particolare i

sistemi a doppio effetto sono commercialmente disponibili solo nel range superiore a 100 kW).

Pertanto tali sistemi sono quasi esclusivamente utilizzati in applicazioni industriali dove sfruttano

calore di cogenerazione o dei gas caldi di scarico.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 9

Energetica industriale a.a. 2005-2006

2.2.2

Impianti ad adsorbimento

Gli impianti ad adsorbimento sono simili a quelli ad absorbimento e si differenziano da essi

principalmente per la natura dell’ assorbente, che in questo caso è un materiale solido, e per la

durata del ciclo di raffreddamento, che è significativamente più lungo.

I materiali assorbenti più comunemente utilizzati sono gel di silice e zeoliti, con acqua come

refrigerante, ma esistono anche sistemi che usano carbonio come assorbente e metanolo come

refrigerante (il metanolo è utile in quelle applicazioni in cui si deve scendere al si sotto degli 0°C,

ma ha un’entalpia di evaporazione minore di quella dell’acqua). D’altro canto, i sistemi a

zeoliti/acqua richiedono temperature di somministrazione del calore per la rigenerazione

dell’assorbente pari a 170 °C, mentre i sistemi a carbonio/metanolo e soprattutto quelli a gel di

silice/acqua richiedono temperature inferiori ai 100 °C. Pertanto, nel campo del condizionamento, i

materiali più utilizzati sono gel di silice e acqua.

Una pratica comune consiste nell’adottare un letto di materiale assorbente riscaldato da acqua calda

(ottenuta con calore solare) nella fase di rigenerazione (desorption) e raffreddato dall’acqua di una

cooling tower nella fase di assorbimento.

In figura 5 è illustrato lo schema di funzionamento di un sistema ad adsorbimento utilizzante gel di

silice/acqua, alimentato da calore solare:

Fig. 5 Schema di un impianto di condizionamento ad adsorbimento utilizzante gel di silice/acqua ad energia solare

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 10

Energetica industriale a.a. 2005-2006

Utilizzando un solo letto si può ottenere esclusivamente un funzionamento intermittente,

tipicamente a ciclo diurno e quindi adatto per lo sfruttamento dell’energia solare. Se, invece, è

richiesto un flusso costante di vapore dall’evaporatore per ottenere un effetto di raffreddamento

continuo, sono necessari almeno due letti di materiale assorbente operanti in parallelo e fuori fase,

in modo che il processo di assorbimento e rigenerazione avvengano concomitantemente. Quando

l’effetto di raffreddamento ottenuto nell’evaporatore si riduce a causa della saturazione

dell’assorbente, la funzione dei due compartimenti viene commutata, sicché l’elemento assorbente

saturo passa alla fase di rigenerazione e quello rigenerato alla fase di assorbimento.

Esistono anche impianti ad adsorbimento a doppio effetto in cui la pressione del vapore refrigerante

sale fino a quella di condensazione in due step, attraversando due elementi assorbenti. Ne scaturisce

un’evidente complicazione d’impianto, ma si ottiene il vantaggio di ridurre la temperatura di

somministrazione del calore per la rigenerazione.

Gli impianti con letti assorbenti possono operare senza parti mobili (eccezion fatta per alcune

valvole elettromagnetiche), risultando, pertanto, silenziosi, meccanicamente affidabili e duraturi.

Un’altra opzione impiantistica prevede l’uso di collettori assorbenti a lamina piana. Gli elementi

fondamentali di questi impianti, tipicamente operanti con la coppia carbonio/metanolo, sono

l’evaporatore, il condensatore e un collettore solare accoppiato all’absorber impregnato di materiale

assorbente. In particolare, l’elemento assorbente, inserito all’interno del collettore solare, è

costituito da una lamina di alluminio impregnata di carbonio. La lamina è ricoperta di un materiale

di rivestimento e posizionata in una cassa isolante, dotata di spruzzatori per il raffreddamento

durante la fase di assorbimento.

In generale i sistemi ad adsorbimento hanno il vantaggio di richiedere temperature di

somministrazione del calore più basse (tipicamente 80 °C) rispetto a quelli ad absorbimento e

possono operare con collettori solari a lamina piana. Di contro, hanno un’efficienza minore rispetto

a questi ultimi, con valori medi del COP compresi tra 0,5 e 0,6.

Attualmente sul mercato sono disponibili solo grossi impianti di potenza superiore a 75 kW,

prodotti da due costruttori giapponesi. La possibilità di sfruttare fonti di calore a bassa temperatura,

nonché la silenziosità ed affidabilità di processo hanno incentivato la ricerca, nel tentativo di

realizzare impianti meno ingombranti e di potenza minore che, tuttavia, sono ancora in fase di

progetto o di sviluppo.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 11

Energetica industriale a.a. 2005-2006

2.2.3

Sistemi essiccanti a ciclo aperto

Mentre i sistemi visti fino a questo punto producono acqua fredda, che potrà essere utilizzata per

raffreddare l’aria, i sistemi ad essiccante a ciclo aperto producono direttamente aria condizionata. Il

loro funzionamento è basato su un processo in cui il raffreddamento è ottenuto direttamente

modificando l’umidità dell’aria (dunque utilizzando acqua in diretto contatto con l’aria come

refrigerante), senza l’uso di evaporatore.

Un essiccante è un materiale igroscopico capace di rilasciare o assorbire l’umidità. L’assorbimento

di umidità dall’aria (deumidificazione) produce un riscaldamento dell’aria stessa a causa del calore

rilasciato dal vapor d’acqua che condensa. Viceversa, l’essiccante, riscaldato fino a temperatura

sufficientemente alta, può rilasciare umidità all’aria che si raffredda a causa del calore assorbito

dall’evaporazione dell’acqua.

Il ciclo standard di funzionamento di un sistema ad essiccante solido e le trasformazioni subite

dall’aria nelle diverse fasi del processo sono riportati in figura 6:

Fig. 6 Ciclo standard di un sistema di condizionamento ad essiccante solido alimentato da calore solare e trasformazioni

dell’aria nei diagrammi dell’aria umida

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 12

Energetica industriale a.a. 2005-2006

L’aria ambiente è deumidificata e riscaldata passando attraverso l’essiccante (trasformazione 1-2),

cede calore nello scambiatore in controcorrente all’aria esausta proveniente dall’edificio,

raffreddandosi ad umidità costante (trasf. 2-3) e, infine, è umidificata fino al valore desiderato e

raffreddata in un’evaporative air cooler (trasf. 3-4), prima di entrare nell’ambiente da condizionare.

Nello schema sono riportati anche una serpentina di riscaldamento che è utilizzata solo quando si

desidera riscaldare l’aria e un ventilatore che, in realtà, provoca un piccolo riscaldamento dell’aria

(trasformazioni non rappresentate nei diagrammi).

L’aria esausta dall’edificio è umidificata e raffreddata in prossimità della curva di saturazione in

un’evaporative air cooler (trasf. 5-6), viene preriscaldata ad umidità costante ricevendo calore nello

scambiatore rigenerativo (trasf. 6-7), viene ulteriormente riscaldata dal calore solare necessario per

la successiva fase di rigenerazione (trasf. 7-8) e, infine, passa attraverso l’essiccante rigenerandolo,

ossia assorbendo umidità (trasf. 8-9), prima di essere rilasciata nell’ambiente.

L’applicazione del ciclo descritto è limitata a climi miti e piuttosto asciutti, dato che, quando i

valori dell’umidità ambientale sono elevati, la deumidificazione nell’essiccante non è abbastanza

elevata da garantire un sufficiente raffreddamento nell’evaporative air cooler. In zone con alto

livello di umidità dell’aria, quali le città Mediterranee, è possibile utilizzare un sistema di

condizionamento ad essiccante solido combinato con due serpentine di raffreddamento (figura 7):

Fig. 7 Ciclo di un sistema ad essiccante solido con serpentine di raffreddamento alimentate da acqua fredda per il

condizionamento in zone con alto livello di umidità dell’aria e trasformazioni dell’aria nel diagramma T-x.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 13

Energetica industriale a.a. 2005-2006

Il vantaggio di questa configurazione consiste nel fatto che è sufficiente utilizzare, nelle serpentine

di raffreddamento dell’aria, acqua fredda a temperature relativamente alte, ottenuta in un

raffreddatore o da una generica fonte ( un fiume ad esempio). L’aria ambiente è preraffreddata e

predeumidificata

nella

prima

serpentina,

prima

di

entrare

nell’essicante.

Poiché

la

predeumidificazione avviene ad alti livelli di umidità dell’aria, per raffreddare l’aria al di sotto del

punto di rugiada è possibile utilizzare acqua a temperatura relativamente alta. La deumidificazione

nell’essiccante porta l’umidità dell’aria al valore desiderato per il condizionamento. Poiché

all’uscita dallo scambiatore la temperatura dell’aria è ancora troppo alta per entrare nell’ambiente

da condizionare, un’altra serpentina provvede a raffreddarla ulteriormente. Si noti che le serpentine

sostituiscono l’evaporative air cooler relativa all’aria in ingresso. Un sistema di questo tipo è stato

recentemente installato a Palermo in combinazione con un impianto a cogenerazione che fornisce il

calore necessario per la rigenerazione dell’essiccante.

I sistemi ad essiccante solido sono i più comunemente utilizzati: il materiale essiccante, tipicamente

gel di silice, è depositato su un supporto rotante fra due flussi di aria separati (ruota essiccante),

come schematicamente illustrato in figura 8:

Fig. 8 Sistema con ruota essiccante: l’aria ambiente si deumidifica mentre l’aria esausta ,

dopo essere stata riscaldata, rigenera il materiale essiccante.

Sul mercato sono già disponibili, anche se meno diffusi, anche sistemi ad essiccante liquido quali

cloruro di litio o trietileneglicole (TEG).

Il principio di funzionamento è simile a quello dei sistemi ad essiccante solido, ma vi sono

differenze significative da evidenziare. La deumidificazione non avviene in una ruota essiccante ma

in una torre (absorber): l’essiccante raffreddato è nebulizzato dalla sommità della torre e piove in

controcorrente rispetto all’aria da deumidificare. L’essiccante, raccoltosi alla base dell’absorber, è

pompato, attraversando uno scambiatore di calore, verso la sommità di una seconda torre (desorber)

da cui è nebulizzato in controcorrente ad un flusso d’aria riscaldata dal calore solare. L’aria calda

rimuove l’umidità dall’essiccante (desorption); l’essiccante rigenerato si raccoglie alla base del

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 14

Energetica industriale a.a. 2005-2006

desorber e da qui è pompato verso l’absorber, passando attraverso lo scambiatore in cui cede calore

al flusso proveniente dall’absorber stesso (per ulteriori dettagli si rimanda al par. 3.4).

I sistemi ad essiccante liquido presentano importanti vantaggi rispetto ai sistemi a ruota essiccante:

• consentono una migliore deumidificazione dell’aria con basse temperature di rigenerazione,

grazie al fatto che il processo di assorbimento è raffreddato

• realizzano il raffreddamento direttamente durante la fase di assorbimento e il riscaldamento

durante la rigenerazione (desorption)

• consentono di separare nel tempo il processo di assorbimento e quello di rigenerazione, e

utilizzano la soluzione essiccante rigenerata come serbatoio chimico di freddo; in particolare, la

capacità d’accumulo di energia può essere migliorata ottimizzando il processo di assorbimento, in

modo da ottenere una grande differenza di concentrazione tra soluzione concentrata e diluita

• nell’attraversamento della ruota essiccante l’aria è riscaldata, in contraddizione con l’obiettivo

finale del processo.

Le prestazioni dei sistemi essiccanti a ciclo aperto dipendono dalla configurazione d’impianto,

dal tipo e dalla geometria dell’absorber e dalle proprietà del materiale essiccante (generalmente

hanno valori del COP compresi tra 0,6 e 0,8). Il problema è che sono disponibili commercialmente

solo sistemi di notevoli dimensioni e potenza, utilizzabili per grandi installazioni (per esempio negli

ospedali), mentre non sono disponibili piccoli sistemi di bassa potenza per applicazioni domestiche.

Negli ultimi anni la ricerca si è mossa in questa direzione e sono stati messi a punto i primi prototipi

di sistemi di piccola potenza con prestazioni accettabili.

Di particolare interesse è il caso di un sistema di condizionamento ad essiccante liquido, alimentato

da energia solare, progettato, messo a punto ed installato presso l’ Energy Engineering Center dell’

Israel Institute of Technology nella città di Haifa. A tale sistema, le cui performance sono state

monitorate nell’estate del 2003, è dedicata una trattazione più approfondita nel paragrafo 3.4.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 15

Energetica industriale a.a. 2005-2006

2.3 Sistemi elettrici e a processo termomeccanico

2.3.1

Sistemi di condizionamento a motore elettrico

Si tratta di tradizionali sistemi a compressione di vapore azionati da un motore elettrico alimentato

da energia solare. La radiazione solare è convertita, mediante celle fotovoltaiche, in energia elettrica

che alimenta il motore utilizzato per azionare il compressore. I pannelli fotovoltaici hanno

efficienza ridotta (10-15% circa) e ciò porta ad un rendimento globale del sistema molto basso.

Per ottenere un’efficienza accettabile, la sorgente di calore dovrebbe operare tra i 650 e gli 800 °C,

temperature raggiungibili solo con particolari parabolic concentrating collectors. Tali sistemi

risultano, però, eccessivamente complessi e costosi per le applicazioni pratiche.

2.3.2

Sistemi di condizionamento a motore Rankine

Si tratta di tradizionali sistemi a compressione di vapore azionati da un motore termico (di Rankine)

alimentato da energia solare. In un sistema tipico, l’energia solare accumulata nei collettori è

trasferita in uno scambiatore di calore e va ad alimentare un motore termico funzionante secondo un

ciclo Rankine; il motore aziona il compressore del vapore di refrigerante che dopo la condensazione

e la laminazione, produce l’effetto di raffreddamento nell’evaporatore. Come illustrato in figura 9,

l’efficienza di un collettore solare diminuisce mentre quella di un motore termico aumenta

all’aumentare della temperatura di esercizio:

Fig. 9 Efficienza di un collettore solare e del motore termico in funzione della temperatura di esercizio

Il punto d’intersezione delle due curve fornisce la temperatura ottima di esercizio in condizioni

stazionarie, cui corrisponde un’efficienza complessiva del sistema compresa tra il 17 e il 23%.

Durante il giorno, però, il carico di raffreddamento richiesto e la temperatura di esercizio variano,

sicché il progetto di un tale sistema risulta alquanto complesso. Quando il motore termico di

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 16

Energetica industriale a.a. 2005-2006

Rankine è accoppiato ad un sistema di condizionamento a velocità dell’aria costante, l’energia

erogata dal motore spesso non riesce a soddisfare la richiesta del condizionatore. Per questo è

necessario utilizzare una fonte di energia ausiliaria che coadiuvi il motore.

2.3.3

Sistemi ad eiettore di vapore

Un sistema di raffreddamento ad eiettore è simile ad un tradizionale sistema a compressione di

vapore, eccezion fatta per la fase di compressione del refrigerante, dall’evaporatore al condensatore,

realizzata da un eiettore, invece che da un compressore meccanico.

Un eiettore (figura 10) è essenzialmente costituito da un tubo che presenta un tratto iniziale

convergente, uno centrale di sezione costante e uno finale divergente; nel tratto iniziale si trova un

becco di aspirazione conformato secondo un venturi, attraverso cui entra il flusso primario o

motore. Questo viene accelerato nel venturi, sicché all’uscita dal becco si crea una depressione che

richiama il fluido secondario nella sezione di miscela. Nel tratto convergente e in quello divergente

del tubo principale si ha una trasformazione di energia cinetica in energia di pressione, sicché il

fluido all’uscita è compresso e ha velocità praticamente nulla.

Fig. 10 Eiettore

La figura 11 mostra lo schema di funzionamento di un sistema di raffreddamento ad eiettore,

alimentato da energia solare, e una vista schematica dell’eiettore:

Fig. 11 Vista schematica di un sistema di raffreddamento ad eiettore, alimentato da energia solare, e dell’eiettore

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 17

Energetica industriale a.a. 2005-2006

Il refrigerante bolle nel generatore ad alta pressione P1 e temperatura T1, per mezzo del calore

fornito dai collettori solari. Il vapore così ottenuto (fluido motore) entra nel venturi dell’eiettore

nelle condizioni 1 e con velocità nulla, accelera e si espande fino a pressione P2, richiamando il

vapore dall’evaporatore (fluido secondario). La pressione nell’evaporatore scende e,di conseguenza,

l’ebollizione del refrigerante avviene a temperature più basse. I due flussi si mescolano, vengono

compressi fino a pressione P3 nel tratto divergente e vengono scaricati al condensatore. A questo

punto, il refrigerante liquido condensato ritorna, in parte, all’evaporatore attraverso una valvola di

laminazione e, in parte, al generatore attraverso una pompa di alimento.

Indicando con me la portata attraverso l’evaporatore, con mg quella attraverso il generatore e con ηsc

l’efficienza del collettore solare, con la notazione dello schema precedente risulta:

COP =

me h2 − h5

⋅

m g h1 − h6

(COP termico);

COPs = COP · ηsc (overall COP del sistema).

Le performance di un sistema di raffreddamento ad eiettore migliorano se la pressione e la

temperatura nel generatore aumentano, mentre l’efficienza di un collettore solare diminuisce

all’aumentare della temperatura di accumulo del calore. La scelta della temperatura di

somministrazione del calore e, quindi, dei collettori solari deriva da queste considerazioni e dal tipo

di refrigerante utilizzato, dato che nel generatore si deve raggiungere la sua temperatura di

ebollizione. A titolo indicativo, un collettore a lamina piana può operare efficacemente intorno agli

80 °C, un evacueted tube collector intorno ai 110 °C e un parabolic concentrating collector intorno

ai 300 °C, ma il costo cresce molto dal primo all’ultimo tipo di collettore.

Come refrigerante possono essere utilizzati diversi fluidi: interessante risulta l’utilizzo dell’ npentano che permette di sfruttare energia solare come fonte di calore e di raggiungere temperature

di -25 °C nell’evaporatore, senza inquinare l’ambiente. Nell’ambito del condizionamento ad energia

solare esistono prototipi di sistemi ad eiettore che utilizzano come refrigerante rispettivamente R113

(COP del sistema = 0.26), R141b (COP del sistema = 0.5), R134a (COP del sistema = 0.1), acqua

(COP del sistema = 0.6, ma richiede l’uso di costosissimi parabolic concentrating collectors per

raggiungere la temperatura di 180 °C nel generatore).

Una caratteristica molto attraente dei sistemi ad eiettore è che possono fornire riscaldamento e

raffreddamento utilizzando un’unica sorgente di calore, derivante da fonti rinnovabili (solare,

biomasse, energia geotermica) o da gas di scarico (condizionamento dei veicoli). Essi offrono,

inoltre, una serie di vantaggi rispetto ai sistemi tradizionali: basso livello vibratorio e bassa

rumorosità d’esercizio, basso rischio di guasto, bassi costi di manutenzione e lunga durata.

Il limite, che ne ha impedito finora la diffusione sul mercato, sono i costi d’installazione eccessivi.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 18

Energetica industriale a.a. 2005-2006

3 Impianti di condizionamento ad energia solare in Europa

3.1 Distribuzione delle installazioni

Al giorno d’oggi in Europa sono installati, circa, solo 70 sistemi di condizionamento ad energia

solare, a testimonianza del fatto che questa tecnologia è ancora in uno stadio di sviluppo. Come

evidenziato in figura 12, la maggior parte di questi sistemi è installata in Germania e Spagna:

Fig. 12 Ubicazione degli impianti di condizionamento ad energia solare in Europa

La capacità di raffreddamento complessiva di questi impianti è circa pari a 6,3 MW, mentre la

superficie complessiva dei collettori solari utilizzati è pari a circa 17500 m2 .

Come illustrato in figura 13, il 59% di questi sistemi è costituito da impianti ad absorbimento,

l’11% da impianti ad adsorbimento, il 23 % da impianti ad essiccante solido e solo il 6% da

impianti ad essiccante liquido.

Fig. 13 Distribuzione dei sistemi di condizionamento ad energia solare in termini di numero di impianti,

capacità di raffreddamento e superficie dei collettori solari installata.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 19

Energetica industriale a.a. 2005-2006

In termini di capacità di raffreddamento la distribuzione è alquanto differente poiché circa il 25%

della capacità totale installata è coperta dai sistemi ad adsorbimento: ciò è dovuto al fatto che questi

sono, spesso, grossi impianti di elevata potenza. Ad esempio, i due più grandi sistemi di

condizionamento ad energia solare sono impianti ad adsorbimento della potenza di 350 kW,

installati in Grecia e in Germania rispettivamente.

Guardando, infine, alla superficie dei collettori solari utilizzati per lo scopo, la situazione appare

ancora più differente. I sistemi ad essiccante solido, per esempio, utilizzano solo l’8.4% dell’area

totale dei collettori installati, sebbene rappresentino il 23% degli impianti operanti e coprano una

capacità di raffreddamento pari al 13.4% di quella totale.

La figura 14 illustra, infine, per le diverse tecnologie, l’area specifica dei collettori, definita come

area dei collettori installata per kW di capacità di raffreddamento:

Fig. 14 Valori dell’area specifica dei collettori solari (m2/ kW di potenza installata) per le diverse tecnologie

Si nota, in accordo con quanto osservato precedentemente, che la superficie specifica dei collettori

richiesta dagli impianti ad absorbimento e ad adsorbimento (in media circa 3 m2/kW), è molto

maggiore di quella richiesta dagli impianti ad essiccante (in media circa 1.5 m2/kW).

3.2 Prestazioni dei diversi sistemi in base ai risultati del progetto SACE

Nel 2005 sono stati pubblicati i risultati del progetto SACE (Solar Air Conditioning in Europe),

finanziato dalla Comunità Europea al fine di valutare lo stato dell’arte e fornire un quadro delle

potenzialità e delle prospettive future nel campo del condizionamento ad energia solare in Europa.

Nell’ambito del progetto sono stati analizzati i progetti di 54 impianti, di cui circa il 70% utilizza

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 20

Energetica industriale a.a. 2005-2006

raffreddatori ad absorbimento, il 10% raffreddatori ad adsorbimento, il 10 % sistemi ad essiccante

solido e il restante 10% altre tecnologie (sistemi ad eiettore di vapore, ad esempio).

I parametri di progetto sono stati valutati a partire dalla descrizione tecnica del sistema e dei

singoli componenti e, tra gli altri, includono: il COP termico, il PQN (Process Quality Number:

rapporto tra il COP del sistema e quello di un ciclo ideale operante tra gli stessi livelli di

temperatura), le temperature delle sorgenti e dei pozzi di calore, le dimensioni dei diversi elementi

e i costi d’installazione dell’intero impianto. Laddove disponibili, sono stati considerati anche

parametri effettivi come il COP termico, il consumo elettrico e i costi d’esercizio annuali.

Dall’analisi dei diversi progetti è emerso che:

1) I sistemi ad absorbimento a singolo effetto hanno valori del COP termico compresi tra 0.5 e 0.73

(sistemi a LiBr/H2O→ COPmedio= 0.66 ; sistemi a NH3/H2O→ COPmedio= 0.6). I sistemi a

doppio effetto possono raggiungere anche un COP termico pari a 1.3, quando la sorgente di

calore sia sufficientemente elevata. Le driving temperature di questi sistemi sono comprese tra i

60 e i 165 °C, anche se nel la maggior parte dei casi si mantengono al di sotto dei 97 °C, mentre

il valor medio del PQN è circa pari a 0.31.

2) I sistemi ad adsorbimento hanno un COP termico minore, in media pari a 0.59. Tuttavia,

operando con driving temperature più basse rispetto ai sistemi ad absorbimento (tra 53.3 e 82°C),

hanno un valore medio del PQN pari a 0.38, più elevato in confronto a questi.

3) Un sistema ad essiccante liquido ha COP pari a 0.74 e driving temperature di 66.5 °C, mentre un

sistema ad essiccante solido ha COP pari a 0.51.

4) Un sistema ad eiettore ha COP = 0.85 e driving temperature pari a 117.5 °C. Tuttavia, data

l’elevata temperatura della sorgente di calore richiesta (circa 200 °C), per il funzionamento

necessita dell’uso di concentrating solar collectors.

5) Il 63% dei collettori solari utilizzati dagli impianti è del tipo a lamina piana.

Si sottolinea che la driving temperature Thot, cui si è fatto precedentemente riferimento, è

strettamente legata alla temperatura di somministrazione del calore ed, in particolare, al valor medio

della temperatura del fluido convettore nella sezione di somministrazione, in base alla relazione:

Dai progetti analizzati, è emerso che se la driving temperature si mantiene nel range 60-90 °C è

sufficiente utilizzare collettori solari a lamina piana, nel range 70-100 °C si deve ricorrere agli

evacueted tube collectors e, infine, nel range 100-165 °C ai parabolic concentrating collectors.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 21

Energetica industriale a.a. 2005-2006

La figura 15 illustra l’andamento del COP termico dei sistemi analizzati, utilizzanti le diverse

tecnologie, in funzione della driving temperature:

Fig. 15 COP termico in funzione della driving temperature

Come atteso il COP è una funzione crescente della driving temperature; si sottolinea,inoltre, che nel

calcolo del COP termico non è incluso la potenza ausiliaria richiesta dagli accessori come pompe e

ventilatori.

La figura 16 descrive i costi iniziali dei diversi impianti per unità di capacità di raffreddamento

(Euro/kW), in funzione della superficie specifica dei colletori.

Fig. 16 Costi iniziali degli impianti in funzione dell’area specifica dei collettori

I costi iniziali sono compresi tra 1280 e 8420 Euro/kW e sono particolarmente influenzati dalla

potenza dell’impianto e dal tipo di collettori solari utilizzati. In generale, anche se non direttamente

rilevabile dal grafico riportato, si è trovato che i costi iniziali sono tanto più elevati quanto minore è

la potenza dell’impianto e tanto più complessi sono i collettori solari utilizzati.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 22

Energetica industriale a.a. 2005-2006

La figura 17 illustra, infine, il COP termico annuale (rapporto tra produzione annuale di freddo, in

kWh, e calore annuale in input, sempre in kWh)

Fig. 17 COP termico annuale dei sistemi analizzati

Il COP annuale medio per i sistemi a disposizione è 0.58, più basso di quello di progetto stimato

intorno a 0.65. Le migliori performance sono mostrate dai sistemi ad absorbimento operanti con

LiBr/H2O.

3.3 Esperienze generali maturate dagli impianti esistenti

In generale non esistono ancora linee di progetto standard per i diversi sistemi di condizionamento

ad energia solare e c’è grande carenza di pratica costruttiva. Indagini sperimentali, condotte su

sistemi funzionanti in reali condizioni di esercizio, hanno evidenziato che:

• molti impianti mostrano problemi nel sistema idraulico e nel sistema di controllo

• un accurato controllo della temperatura di somministrazione del calore, da adeguare alla

domanda, permette di aumentare il COP globale dell’impianto, ma richiede un sistema di

controllo più sofisticato e più suscettibile di malfunzionamento

• un disegno dell’impianto idraulico che consenta di bypassare il serbatoio dell’acqua calda

permette di aumentare il COP dell’impianto, ma richiede un sistema di controllo più complesso

• nella scelta del sistema di controllo è opportuno trovare il miglior compromesso possibile tra

complessità e affidabilità; in generale è meglio utilizzare un sistema robusto con meno rischi di

malfunzionamento, che cercare di aumentare al massimo l’efficienza

• in molti casi non si riesce ad ottenere il risparmio energetico previsto in fase di progetto; ciò è

dovuto, talvolta, a perdite parassite per i componenti ausiliari (pompe, ventilatori, ecc.) maggiori

del previsto, ma, molto spesso, a problemi in corrispondenza dei componenti convenzionali

• è richiesto un maggior sforzo in fase di progetto rispetto agli impianti tradizionali

• è opportuno utilizzare un sistema di monitoraggio automatico per rilevare i malfunzionamenti.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 23

Energetica industriale a.a. 2005-2006

3.4 Esempi di installazioni

Nell’ambito delle installazioni in Europa, si citano, inizialmente, due impianti ubicati nella città di

Friburgo, in Germania.

Il primo impianto è installato nel campus universitario e fornisce l’aria di condizionamento ad un

laboratorio. Esso utilizza un raffreddatore ad adsorbimento della potenza di 70 kW (figura 18),

alimentato da un campo di pannelli solari del tipo “evacueted tubes”, di estensione pari a 170 m2

(figura 19).

Fig. 20 Raffreddatore ad adsorbmento

Fig. 19 Campo di collettori solari (evacuetes tubes)

Dopo un periodo di monitoraggio e di conseguenti ottimizzazioni dell’impianto e del sistema di

controllo durato quattro anni, attualmente sia il COP del raffreddatore che l’efficienza dei collettori

hanno raggiunto valori accettabili. I consumi elettrici, invece, soprattutto relativamente al ciclo

della cooling tower, risultano ancora troppo elevati.

Il secondo impianto è un sistema ad essiccante solido ed è utilizzato per condizionare l’aula

seminari e la caffetteria dell’edificio della camera del commercio e dell’artigianato della città. Il

sistema utilizza una ruota essiccante in gel di silice ed un campo di collettori solari dell’estensione

di 100 m2, per la rigenerazione. Lo schema del sistema è del tutto simile a quello generale illustrato

in figura 6. Sebbene il COP effettivo dell’impianto risulti minore rispetto a quello previsto in fase di

progetto, il sistema riesce a soddisfare i carichi richiesti.

Infine, si riporta una descrizione dettagliata dello schema d’impianto e delle prestazioni di un

sistema di condizionamento ad essiccante liquido, alimentato da energia solare.

Come già accennato nel paragrafo 2.2.3, tale sistema è stato progettato, messo a punto ed installato

presso l’ Energy Engineering Center dell’ Israel Institute of Technology nella città di Haifa. Esso

ha una potenza di 16 kW, è in grado di realizzare sia il raffreddamento che la deumidificazione di

diverso grado a seconda del carico e fornisce l’aria di condizionamento necessaria per un gruppo di

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 24

Energetica industriale a.a. 2005-2006

tre uffici situati al piano superiore dell’edificio. Il sistema utilizza una soluzione di acqua e cloruro

di litio (LiCl) come fluido essiccante ed è accoppiato a un serie di collettori solari a lamina piana di

disegno convenzionale, del tipo largamente utilizzato in Israele per il riscaldamento dell’acqua ad

uso domestico, che forniscono il calore necessario per la rigenerazione dell' essiccante.

Una rappresentazione schematica della versione finale del progetto è riportata in figura 20:

Fig. 20 Descrizione schematica di un sistema ad essiccante liquido: le linee continue sottili sono relative al flusso

dell’essiccante, le linee continue spesse al flusso d’aria, le linee tratteggiate al flusso d’acqua

Il sistema è costituito essenzialmente da 6 componenti principali: un deumidificatore d’aria

(absorber), un rigeneratore della soluzione (desorber), due scambiatori di calore acqua/soluzione,

uno scambiatore di calore soluzione/soluzione e uno scambiatore aria/aria. Il deumidificatore è una

torre, costituita da diversi livelli, che opera adiabaticamente. La soluzione è pompata dallo specchio

assorbente sul fondo dell’absorber in uno scambiatore di calore a superficie (stato 7), dove è

raffreddata dall’acqua proveniente da una cooling tower. La soluzione all’uscita dallo scambiatore

(stato 8) procede verso il distributore alla sommità della torre, da cui piove giù in controcorrente

con il flusso d’aria e si raccoglie nello specchio sul fondo. L’aria ambiente nelle condizioni 13 entra

dalla parte inferiore dell’absorber, entra a contatto con il flusso di soluzione essiccante e viene,

pertanto, deumidificata e raffreddata. All’uscita dall’unità di assorbimento, l’aria passa attraverso

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 25

Energetica industriale a.a. 2005-2006

un ventilatore e lascia il sistema diretta verso l’ambiente da condizionare nelle condizioni 14 (il

ventilatore produce un leggero aumento della sua temperatura, ma è necessario per controllare il

flusso d’aria). Una portata controllata di soluzione è trasferita dallo specchio assorbente (stato 11)

al rigeneratore (desorber), mentre un flusso di ritorno dal rigeneratore è pompato direttamente nello

specchio sul fondo del deumidificatore, nelle condizioni 10. Come è evidente dallo schema, il

dispositivo rigeneratore (desorber) è molto simile al deumidificatore e simili sono anche i flussi al

suo interno e i componenti associati. La soluzione da rigenerare è riscaldata (da stato 3 a 4) nello

scambiatore di calore acqua/soluzione, da acqua calda (da stato 1 a 2) ottenuta per mezzo di calore

solare. L’aria ambiente è preriscaldata nello scambiatore di calore rotativo aria-aria per recuperare

calore dall’aria esausta in uscita dal rigeneratore, dopodiché, nelle condizioni 15, entra nel

rigeneratore dove va ad aumentare la concentrazione della soluzione, asportandone umidità. L’aria

esausta all’uscita dal rigeneratore passa attraverso un ventilatore, preriscalda il flusso d’aria in

ingresso ed è rilasciata nell’ambiente. Lo scambiatore di calore soluzione-soluzione permette il

preriscaldamento della soluzione debole che lascia il deumidificatore (trasformazione 11-12) e

recupera calore dalla soluzione forte (ad alta concentrazione) e calda all’uscita dal rigeneratore

(trasformazione 9-10), per aumentare l’efficienza dell’impianto.

L’impianto possiede molte caratteristiche simili a quelle degli altri sistemi ad essiccante liquido a

ciclo aperto e ne garantisce gli stessi vantaggi fondamentali: mancanza dell’evaporatore e del

condensatore, efficace utilizzo di sorgenti di calore a temperature relativamente basse, mancanza di

unità d’alta pressione (l’intero ciclo si svolge a pressione ambiente).

In più il sistema presenta alcuni aspetti avanzati, come il controllo automatico e la capacità di

accumulare una riserva di freddo nella soluzione essiccante rigenerata. Esso può, infatti, funzionare

in tre modi differenti: una modalità di “funzionamento manuale”, utilizzata per testare i diversi

componenti del sistema, e due modalità automatiche, selezionabili dall’utente. Una di queste

prevede il funzionamento dell’intero sistema (FOP), mentre l’altra è dedicata alla sola rigenerazione

(REG). Nella modalità FOP, operano tutti i componenti del sistema, incluso il circuito di accumulo

della soluzione. In questo caso, la pompa di alimento può alimentare il deumidificatore con

soluzione prelevata dallo specchio alla base dell’absorber stesso e dal serbatoio di d’accumulo della

soluzione, in parallelo: la deumidificazione può, dunque, continuare indipendentemente dalla

rigenerazione. Se i collettori solari non sono in grado di fornire acqua a temperatura

sufficientemente alta o se la concentrazione della soluzione nel serbatoio d’accumulo e/o nello

specchio alla base del rigeneratore supera un settato valore limite, la parte del sistema adibita alla

rigenerazione viene automaticamente esclusa per un certo periodo di tempo. Un deposito di 120 l di

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 26

Energetica industriale a.a. 2005-2006

soluzione di LiCl al 43% di concentrazione e un serbatoio di acqua calda di 1000 l, aggiunti al

sistema, permettono di operare per un periodo di 4 ore in assenza di insolazione, una situazione

tipica in estate durante le ore del giorno.

Nella modalità REG, funziona, invece, solo la parte del sistema adibita alla rigenerazione. Anche in

questa modalità il sistema si spegne automaticamente quando la concentrazione della soluzione

all’interno del serbatoio raggiunge un certo valore troppo alto o quando la temperatura dell’acqua

calda scende al di sotto di un fissato limite. Alla fine di una giornata ad elevata insolazione, quando

una notevole quantità di calore solare è stata prelevata ed accumulata nell’acqua calda, l’utente può

settare il sistema per farlo funzionare in modalità REG prima di lasciare l’edificio. In questo modo,

durante la notte, si avrà l’accumulo di freddo nella soluzione rigenerata e concentrata. .

La fotografia in figura 21 illustra i principali componenti del sistema. Gli ambienti da condizionare

sono situati alla destra dell’impianto; alle sue spalle è visibile la schiera di pannelli solari ( per una

superficie complessiva di 20 m2) e il serbatoio d’accumulo dell’acqua calda, mentre non sono

visibili la torre di raffreddamento e il serbatoio d’accumulo della soluzione.

Fig. 21 Fotografia del sistema ad essiccante liquido: 1-absorber; 2-desorber; 3-condotti dell’aria; 4-ventilatore;

5-scambiatore di calore rotativo aria/aria; 6-cabina di controllo; 7-collettori solari; 8-deposito dell’acqua calda.

Questo sistema è completamente operativo dall’ Aprile 2003 e le sue prestazioni sono state

monitorate nell’estate dello stesso anno (in particolare dal 27 Maggio al 6 Novembre). In

precedenza erano stati condotte numerose prove sperimentali per testare i diversi componenti ed

apportare delle migliorie al sistema di controllo.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 27

Energetica industriale a.a. 2005-2006

Utilizzando una serie di sensori e un sistema computerizzato di acquisizione dati, è stata raccolta

una notevole mole di registrazioni sperimentali ciascuna contenente 28 letture di temperature,

umidità, portate e pressioni in diversi punti del sistema e relativa ad un preciso istante di tempo.

Durante il periodo di monitoraggio sono stati, inoltre, registrati tutti gli eventi irregolari quali

interruzioni dell’alimentazione elettrica, mal funzionamento della strumentazione, ecc.

I dati raccolti nell’intero periodo di monitoraggio sono riassunti in tabella 1:

Tabella 1 Dati caratteristici del sistema rilevati durante il periodo di monitoraggio

Per un’analisi più dettagliata sono stati selezionati tre giorni tipici, uno per ciascun mese estivo, in

cui il sistema ha funzionato regolarmente, rappresentando il comportamento atteso dopo la

risoluzione di alcuni problemi operativi e di controllo, ed è stata focalizzata l’attenzione su alcuni

parametri ritenuti più significativi.

La fig. 22 illustra la variazione dell’umidità assoluta dei diversi flussi d’aria in funzione del tempo,

durante un giorno tipico (21 Agosto):

Fig. 22 Umidità assoluta dell’aria ambiente (Win), dell’aria all’uscita dall’absorber (Wout2) e dell’aria in uscita dal

desorber (Wout1) in funzione del tempo, per la giornata del 21 Agosto 2003

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 28

Energetica industriale a.a. 2005-2006

E’ evidente che l’umidità dell’aria ambiente è rimasta costante durante l’intera giornata, intorno ai

16g/kg, con un lieve aumento verso la sera. L’aria all’uscita dal deumidificatore ha un’umidità

assoluta uguale a quella dell’aria ambiente all’inizio del processo intorno alle ore 10 e si riduce

rispetto a questa di circa 8 g/kg nel giro di 20 minuti circa. L’impianto è in grado di mantenere

questo valore di umidità stabile nel corso della giornata. L’umidità dell’aria all’uscita dal

rigeneratore, che è il parametro di controllo, mostra considerevoli variazioni. Il sistema di controllo

arresta il funzionamento del rigeneratore circa 5 minuti dopo la partenza dell’impianto dato che la

temperatura dell’acqua calda scende al di sotto del valore limite prefissato; quando la temperatura

dell’acqua risale al di sopra di tale valore il rigeneratore è rimesso in funzione. Il rigeneratore è

nuovamente arrestato quando l’umidità dell’aria alla sua uscita scende al di sotto dei 30 g/kg: questa

è un’indicazione che la soluzione di LiCl al suo interno è divenuta troppo concentrata e ciò potrebbe

portare alla cristallizzazione. Questa sequenza on-off si ripete più volte nel ciclo di funzionamento

del rigeneratore durante la giornata, permettendo di mantenere l’umidità dell’aria di

condizionamento stabile al valore fissato.

La fig. 23 riporta l’umidità assoluta dell’aria deumidificata in funzione di quella dell’aria ambiente:

Fig. 23 Umidità assoluta dell’aria all’uscita dall’absorber in funzione dell’umidità dell’aria ambiente

In particolare, sono riportati 390 punti relativi a misure effettuate nei tre giorni tipici scelti per

l’analisi e si rileva un chiaro trend indicante l’esistenza di una relazione quasi lineare tra le due

grandezze. Interpolando con l’algoritmo dei minimi quadrati si è trovata la seguente relazione

empirica tra l’umidità dell’aria all’uscita del deumidificatore (Wout2) e quella dell’aria ambiente:

Wout2 ≈ 0.6 Win

La fig. 24 illustra, infine, i valori del COP termico del sistema (effetto utile in termini di

raffreddamento/deumidificazione dell’aria per unità di potenza termica fornita al sistema dai

collettori solari), calcolato dai dati sperimentali nei diversi giorni di monitoraggio, in funzione

dell’umidità dell’aria ambiente:

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 29

Energetica industriale a.a. 2005-2006

Fig. 24 Valori del COP del sistema in funzione dell’umidità dell’aria ambiente

Si rileva un valore medio del COP termico intorno a 0.81, simile a quello di altri sistemi ad

essiccante liquido di potenza maggiore, praticamente indipendente dall’umidità esterna. I dati

ricavati sono stati utilizzati per calcolare anche altri parametri di interesse del sistema, tra cui le

perdite per resistenze passive (pompe, ventilatori, ecc.) che risultano essere dell’ordine del 10-15%.

Al termine dell’indagine sperimentale su questo sistema di piccola potenza, si è concluso che il

COP termico può ritenersi soddisfacente, mentre sono necessarie riduzioni delle perdite per

resistenze passive per ottenere un miglioramento del COP globale dell’impianto.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 30

Energetica industriale a.a. 2005-2006

4 Altre tecnologie di condizionamento a basso consumo energetico

4.1 Night cooling

Questa tecnica utilizza l’aria fresca notturna per rimuovere calore dall’interno di un edificio. L’aria

esterna può entrare negli ambienti per ventilazione naturale (figure 25 e 26), tramite apposite

aperture atte a sfruttare la differenza di temperatura tra ambiente esterno ed interno (effetto di

tiraggio) e la pressione del vento, oppure meccanicamente.

Fig. 25 Circolazione dell’aria dovuta al tiraggio (effetto camino)

La figura 26, in particolare, illustra come è sfruttato il vento fresco della notte per refrigerare gli

ambienti in una tipica abitazione irachena:

Fig. 26 Vista schematica di un’abitazione irachena che sfrutta la ventilazione notturna

La ventilazione naturale ha il problema di non consentire il controllo della qualità e della quantità

dell’aria e la sua efficacia dipende dalla velocità del vento e dal calore accumulato durante il giorno.

Nella ventilazione meccanica, l’aria è forzata ad entrare nell’edificio per mezzo di un ventilatore,

tramite un sistema di condotti: il flusso d’aria in questo modo è controllabile ma si ha, chiaramente,

un certo consumo energetico. La ventilazione forzata è particolarmente adatta per ambienti che non

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 31

Energetica industriale a.a. 2005-2006

sono occupati di notte (ad esempio uffici), dove un flusso d’aria ad alta velocità può essere usato

per massimizzare l’effetto di raffreddamento.

Per ottimizzare gli effetti della ventilazione notturna è necessario esporre al flusso una superficie

dell’edificio quanto più ampia possibile; in alcuni casi, buoni risultati si possono ottenere facendo

passare l’aria attraverso un falso pavimento o in cavità ricavate nella struttura.

4.2 Slab cooling

Questa tecnica sfrutta la capacità termica della struttura per accumulare una grande quantità di

energia e fare in modo che l’edificio subisca solo piccole variazioni di temperatura. In questo modo

il calore entrante durante il giorno è assorbito e accumulato dalla struttura, prima di essere scaricato

con la refrigerazione notturna (night cooling). Molti sistemi di accumulo del calore nella struttura

(Fabric Energy Storage systems ) utilizzano lastre posizionate nel pavimento e nel soffitto. Il

principio su cui si basa questa tecnica, che in realtà può essere accoppiata con diversi sistemi di

raffreddamento meccanico e naturale, è portare acqua o aria a contatto con queste lastre di

inviluppo, per asportare il calore dall’edificio (figura 27).

Fig. 27 Principio di base dello slab cooling

Esistono essenzialmente tre tecniche di slab cooling:

1) “FES slab system”: utilizza blocchi prefabbricati in cemento con le dimensioni tipiche di 4 m di

lunghezza, 1,2 m di larghezza e 0,3 m di spessore. L’interconnessione tra i nuclei cavi delle

diverse lastre determina il percorso attraverso il quale l’aria fredda (o calda) è scaricata dai

diffusori nel soffitto.

2) “Plenum and slub system”: fornisce l’aria attraverso nuclei cavi di lastre collegate tramite un

certo numero di zone di ventilazione; l’esperienza ha mostrato che il sistema è funzionale solo

con lastre posizionate nel pavimento del pianterreno .

3) “Hollow-core screed system”: il percorso trasversale dell’aria è realizzato fra uno strato di

intonaco a nucleo cavo e una lastra di cemento. Il vantaggio di questo sistema, che prevede una

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 32

Energetica industriale a.a. 2005-2006

griglia quadrata di semicerchi ricoperti da uno strato di intonaco di 75 mm, è che può essere

adattato anche ad una costruzione esistente.

In generale questi metodi richiedono investimenti iniziali e costi di manutenzione bassi, ma la loro

efficacia dipende dal livello della temperatura dell’aria notturna che fornisce, peraltro, solo

raffreddamento sensibile.

Nel caso sia utilizzata acqua per raffreddare le lastre, la tubazione può essere realizzata in uno strato

d’intonaco dello spessore di 75 mm o in uno strato della lastra di cemento esposta allo spazio da

condizionare. Il vantaggio è che l’acqua può essere fornita da uno scambiatore, da un refrigeratore o

da un qualunque dispositivo. Di contro, eventuali perdite delle condutture incassate e la sostituzione

di tubi, resa necessaria da problemi di erosione e corrosione, sono problemi non trascurabili. Nel

progetto del sistema bisogna, inoltre, fare in modo che la temperatura delle pareti non scenda al di

sotto del punto di rugiada dell’ambiente interno, per evitare la formazione di condensa.

4.3 Chilled ceilings

In questo sistema di refrigerazione alcune superfici all’interno del soffitto dell’edificio sono

raffreddate dalla circolazione di acqua fredda. In tal modo avviene la rimozione del calore assorbito,

mentre la ventilazione e il controllo dell’umidità sono delegate al sistema di distribuzione dell’aria.

La temperatura dell’acqua refrigerante deve essere superiore al punto di rugiada dell’ambiente

interno di almeno 1,5 °C, in modo da evitare, con un certo margine di sicurezza, la formazione di

condensa sulle superfici raffreddate. Tipicamente i sistemi a tetto raffreddato utilizzano un flusso

d’acqua alla temperatura di 14-15 °C, che subisce un aumento di 2-3 °C nel dispositivo di scambio.

Le superfici di raffreddamento possono assumere qualsiasi tipo di forma e si distinguono in pannelli

radianti, pannelli convettivi e travi raffreddate.

Il funzionamento dei pannelli radianti, che possono essere in metallo o di cemento, si basa sul

trasferimento di calore per radiazione tra la superficie dei pannelli stessi e l’ambiente condizionato.

Essi possono essere incassati in un falso soffitto (figura 28) o essere posizionati in cavità poco

profonde ricavate nel soffitto stesso:

Fig. 28 Pannello radiante incassato in un falso soffitto

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 33

Energetica industriale a.a. 2005-2006

I pannelli convettivi possono essere delle serpentine alettate, incassate in un falso soffitto che risulta

aperto verso l’ambiente interno per almeno il 20% dell’area totale. L’aria calda sale ed entra nel

soffitto attraverso questa apertura, è raffreddata dalla serpentina e ridiscende nella stanza a causa

della maggiore densità acquisita. Nel caso vengano usati pannelli, sia convettivi che radianti, la

superficie di raffreddamento copre una grande area.

Le travi raffreddate funzionano in modo simile ai pannelli convettivi; in questo caso i tubi alettati

sono posizionati in un’unità attraverso la quale può essere fornita anche l’aria di ventilazione (figura

29).

Fig. 29 Schema di chilled ceiling con travi raffreddate

4.4 Raffreddatori evaporativi (evaporative air coolers)

Il raffreddamento evaporativo dell’aria è ottenuto facendo evaporare nel flusso d’aria acqua a

temperatura ambiente. Secondo la legge della linea retta, a seguito dell’evaporazione dell’acqua,

l’aria segue una trasformazione lungo una retta a temperatura di bulbo umido costante

(praticamente isoentalpica), subendo una diminuzione della temperatura di bulbo asciutto e un

aumento del contenuto di umidità.

Esistono essenzialmente due tipi di raffreddatori evaporativi, ossia quelli a contatto diretto e quelli a

contatto indiretto. In una torre evaporativa a contatto diretto, l’acqua nebulizzata sotto forma di un

fine spray evapora venendo a contatto con il flusso d’aria, umidificandolo e raffreddandolo. La

massima riduzione della temperatura di bulbo asciutto dell’aria ottenibile è pari alla differenza tra la

temperatura di bulbo asciutto e quella di bulbo umido dell’aria in ingresso. L’efficacia del sistema è

espressa dal rapporto tra la riduzione della temperatura di bulbo asciutto subita dall’aria e quella

massima ottenibile. Se l’aria in uscita è satura, essa è stata raffreddata fino alla temperatura di bulbo

umido e ciò implica un’efficacia del sistema pari al 100%. Le torri evaporative a contatto diretto

hanno solitamente un’efficacia dell’85-90% e accoppiate a sistemi di refrigerazione meccanica

possono portare ad una riduzioni dei costi di raffreddamento del 25-40%.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 34

Energetica industriale a.a. 2005-2006

Nelle torri evaporative a contatto indiretto l’acqua evapora in un flusso d’aria secondario che

attraversa uno scambiatore di calore. Il flusso d’aria primario è raffreddato, invece, dallo

scambiatore che produce esclusivamente una sottrazione di calore sensibile. L’efficacia dei sistemi

a contatto indiretto è minore di quella dei sistemi a contatto diretto, dato che l’efficacia dello

scambiatore di calore è sempre minore di 1.

Il flusso d’aria nella torre può avvenire in controcorrente all’acqua nebulizzata dall’alto (spesso

grazie all’uso di ventilatori) o in direzione trasversale, soprattutto quando si sfrutta la ventilazione

naturale (figura 32):

Fig. 30 Schema di torre evaporativa a contatto diretto e flusso d’aria trasversale

Questi sistemi vengono utilizzati per ridurre la temperatura dell’aria nelle abitazioni delle regioni a

clima secco e le loro prestazioni sono fortemente influenzate dalle condizioni dell’aria ambiente. Le

torri a contatto indiretto richiedono spesso diversi stadi per poter raffreddare l’aria fino al livello

richiesto dall’ambiente condizionato. Pertanto, esse sono spesso utilizzate per preraffreddare il

flusso d’aria, riducendone la temperatura di bulbo umido e asciutto, prima che questo entri in una

seconda torre evaporativa a contatto diretto.

L’utilizzo di questi sistemi, particolarmente adatti per i climi aridi, è spesso limitato dalla carenza e

dal costo notevole dell’acqua in queste zone.

D’altro canto, essi possono venire accoppiati ad altri sistemi di condizionamento a basso consumo

energetico, come visto nel caso dei sistemi essiccanti a ciclo aperto.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 35

Energetica industriale a.a. 2005-2006

5 Conclusione

Nel presente lavoro sono state analizzate diverse tecnologie per il condizionamento dell’aria a basso

consumo energetico. I principali vantaggi legati all’uso di tali tecnologie alternative consistono

nella riduzione dei picchi di carico per le centrali elettriche e del consumo di fonti primarie di

energia, nonché nell’uso di refrigeranti environmentaly friendly.

In particolare, sono stati analizzati in dettaglio diversi sistemi di condizionamento ad energia solare

(impianti ad absorbimento, ad adsorbimento, ad essiccante, ecc.) che, data l’abbondanza di energia

solare nei caldi mesi estivi e le discrete prestazioni in termini di COP termico, sembrano poter

rappresentare, in un futuro si spera prossimo, un’alternativa competitiva ai sistemi tradizionali.

Per le diverse tecnologie, sono stati riportati ed analizzati lo schema di funzionamento e i valori di

alcuni parametri di prestazione ricavati, questi ultimi, da un’indagine condotta, nell’ambito del

progetto SACE, su sistemi già operanti o in fase di sviluppo.

Si è fatto, successivamente, cenno ad una serie di tecnologie di raffreddamento passivo o quasi

(evaporative cooling, night cooling, slab cooling, chilled ceilings). Queste, sia per il fatto di non

poter essere quasi mai applicate a strutture già esistenti, sia per il fatto di non riuscire a soddisfare

da sole le esigenze degli edifici, appaiono un’alternativa meno efficace ed attraente. Tuttavia, va

sottolineato che tali tecnologie, quando applicabili, possono ridurre utilmente i carichi di

raffreddamento, permettendo l’utilizzo di sistemi di condizionamento meno ingombranti e potenti, e

addirittura soddisfarli nelle stagioni intermedie.

Nonostante i progressi fatti negli ultimi anni, la diffusione sul mercato dei sistemi di

condizionamento ad energia solare è ancora estremamente bassa a causa degli elevati costi

d’impianto, e spesso limitata ad impianti di grossa potenza (superiore ai 50 kW).

È emersa, dunque, la necessità di incentivare ulteriormente la ricerca che, attualmente, sembra

muoversi in due principali direzioni:

1) sviluppo di raffreddatori d’acqua di piccola capacità e, in particolare, nel range compreso tra i 5

e i 50 kW; a questo scopo vengono prese in considerazione le tecnologie ad absorbimento (con

LiBr/H2O o con NH3/ H2O) e ad adsorbimento (con gel di silice/acqua o con zeoliti/acqua).

2) sviluppo di impianti a ciclo aperto ad essiccante liquido, che presentano importanti vantaggi

rispetto a quelli ad essiccante solido, di cui sono disponibili, attualmente, pochissimi prototipi.

Comunque, l’ottimizzazione dei sistemi di condizionamento a basso consumo dovrà,

necessariamente, riguardare anche il lato del carico di raffreddamento.

La sfida per il futuro è, dunque, l’integrazione delle tecniche di raffreddamento passivo o naturale

con le tecnologie di condizionamento ad energia solare.

Università degli Studi di Lecce - Corso di Laurea in Ingegneria Meccanica Specialistica

pag. 36

Energetica industriale a.a. 2005-2006

Bibliografia