Show/Hide Bookmarks

BA 33.0001

469 144 IT

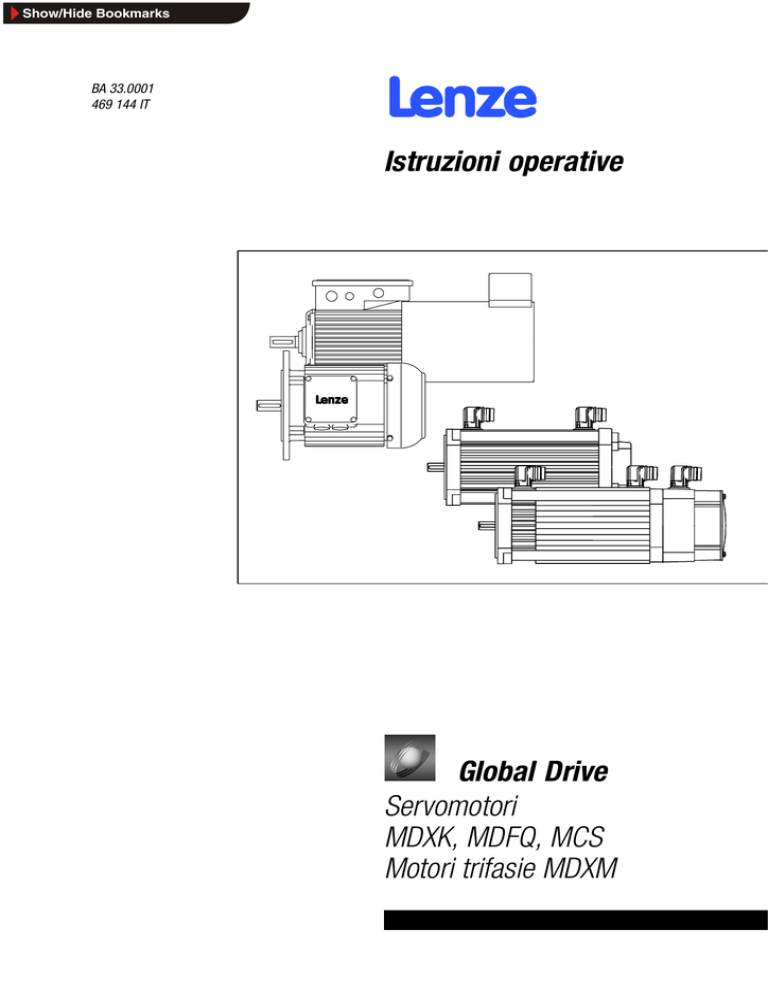

Istruzioni operative

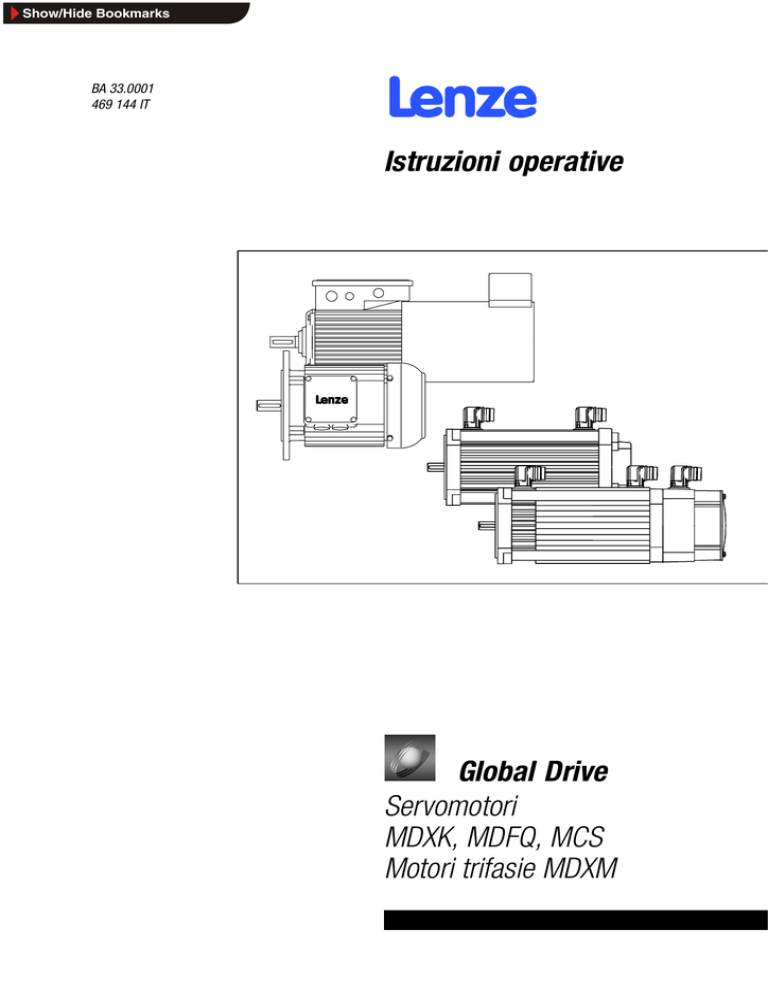

Global Drive

Servomotori

MDXK, MDFQ, MCS

Motori trifasie MDXM

Show/Hide Bookmarks

Le presenti Istruzioni operative sono valide per servomotori e motori trifase con le designazioni/codici illustrati a

pagina 3

Novità e modifiche

N. manuale

Edizione

00 469 144

02/03 TD09

Importante

Contenuto

Prima edizione in italiano

E 2002 Lenze Drive Systems GmbH

Non è consentito riprodurre o distribuire a terzi alcuna parte del presente documento senza il permesso scritto di Lenze Drive Systems GmbH.

Le informazioni fornite nel presente manuale sono state redatte con la massima cura ed è stata verificata la relativa corrispondenza con

l’hardware e il software descritto. Non è tuttavia possibile escludere imprecisioni. Lenze non si assume alcuna responsabilità giuridica per danni

eventualmente derivanti da tali imprecisioni. Le necessarie correzioni saranno implementate nelle successive edizioni.

Note sulla sicurezza

Tensione pericolosa ai collegamenti di potenza, anche con collegamento staccato: Tensione a riposo > 60 V

Prima di lavorare ai collegamenti di potenza, staccare assolutamente il controllo dalla rete ed attendere fino all’arresto del motore (vi è tensione ai

contatti con motore in movimento).

Pericolo di ustioni!

Durante il funzionamento, le superfici possono raggiungere i 140 °C. Prevedere protezioni per contatto accidentale.

Pericolo di infortunio per albero in movimento!

Prima di lavorare al motore, attendere il completo arresto del motore.

Non tirare mai il connettore sotto tensione.

Il connettore potrebbe altrimenti danneggiarsi. Prima di estrarre il connettore a innesto, disinserire il controllo.

Montaggio

Prima di iniziare, leggere le istruzioni operative.

l

l

l

l

l

l

l

l

l

l

l

l

l

Utilizzare un supporto per il trasporto.

Non battere sull’albero. Il motore potrebbe danneggiarsi. Montare i componenti di azionamento nell’albero motore solo attraverso la filettatura e

smontarli utilizzando un apposito utensile estrattore. Stringere bene il giunto.

Fissare correttamente il motore e prevedere un’adeguata ventilazione.

Aprire, se necessario, fori per l’acqua di condensa.

Fissare bene i dadi di raccordo dei connettori a innesto.

Provvedere alla messa a terra del motore e controllare il cablaggio.

Predisporre ampie schermature su motore e controllo per il cablaggio del motore.

Intervallo di manutenzione anello di guarnizione dell’albero: ca. 2500 ore

Intervallo di manutenzione cuscinetti a sfere: ca. 15.000 ore

Rimuovere regolarmente la sporcizia.

BA 33.0001

Autore: Lenze Drive Systems GmbH

Prima edizione: 02/03

2

BA 33.0001

IT

1.0

l

Show/Hide Bookmarks

Composizione del codice per servomotori e motori trifase

MD L L L

0

Tipo di corrente

1

Tipo di raffreddamento / ventilazione

2

Esecuzione / Carcassa

3

Tipo di macchina

4

Integrazioni

5

Grandezza

6

Lunghezza costruttiva

7

Numero coppie poli

LL

LLL

– L L

Composizione del codice per servomotori compatti MCS

MCS

0

Grandezza motore, lunghezza motore,

numero di giri

1

Encoder / Trasduttore di velocità

angolare

2

Freno

3

Esecuzione e albero

4

Collegamento elettrico, tipo di

protezione, raffreddamento, massa

volanica aggiuntiva

5

Protezione termica, dati elettrici,

tipo, colore, specifiche

6

Altro

l

LL L LL

– LLL LL –

BA 33.0001

IT

1.0

L LL L

–

LL L LLL L

– LLLL LLLL

3

Show/Hide Bookmarks

Legenda per il codice di servomotori e motori trifase

0

D

=

corrente trifase

F

=

servoventilato

S

=

autoraffreddato (raffreddamento per convezione e radiazione)

E

=

autoventilato

M

=

motore modulare trifase

K

=

servomotore compatto con carcassa quadrata e alette di raffreddamento

Q

=

servomotore IP23 con carcassa quadrata

1

2

3

A

=

macchina asincrona

S

=

macchina sincrona

AG

=

encoder assoluto

BA

=

freno ed encoder assoluto seno-coseno o encoder assoluto SSI

BG

=

freno, resolver ed encoder incrementale

BI

=

freno ed encoder incrementale (generatore d’impulsi)

BR

=

freno

BS

=

freno e resolver

BW

=

freno, resolver ed encoder assoluto

BX

=

freno, predisposizione encoder

GX

=

nessun freno, predisposizione encoder

NN

=

nessun freno, nessun encoder

4

IG

=

encoder incrementale (generatore d’impulsi)

RA

=

resolver ed encoder assoluto

RI

=

resolver ed encoder incrementale

RS

=

resolver

Legenda codice servomotori compatti

0

06

=

misura carcassa 62 mm

09

=

misura carcassa 89 mm

12

=

misura carcassa 116 mm

14

=

misura carcassa 142 mm

C...P

=

lunghezza costruttiva

XX

=

velocità in 100 min-1

RS0

=

resolver p=1

SRS

=

encoder assoluto singleturn con segnali seno-coseno, Hiperface

SRM

=

encoder assoluto multiturn con segnali seno-coseno, Hiperface

ECN

=

encoder assoluto singleturn con segnali seno-coseno, Endat

EQN

=

encoder assoluto multiturn con segnali seno-coseno, Endat

CDD

=

encoder incrementale con segnali di commutazione TTL con UVW

1

4

BA 33.0001

IT

1.0

l

Show/Hide Bookmarks

2

B0

=

senza freno

F1

=

freno a molle 24 V-CC

P1

=

freno PM 24 V-CC

P2

=

freno PM 24 V-CC potenziato

3

A

=

flangia standard forma A / FF con fori passanti, albero cilindrico senza linguetta

B

=

flangia standard forma A / FF con fori passanti, albero cilindrico con linguetta

C

=

flangia standard forma C / FT con fori filettati, albero cilindrico senza linguetta

N

=

flangia standard forma C / FT con fori filettati, albero cilindrico con linguetta (accoppiamento normale)

E

=

flangia standard forma A / FF con fori passanti, albero con dentatura ad evolvente (speciale, modulo opzionale)

11

=

albero 11x23 (MCS06)

14

=

albero 14x30 (MCS09)

19

=

albero 19x40 (MCS12)

24

=

albero 24x50 (MCS14)

NoR

=

coassialità / grado di vibrazione

Z0X

=

accoppiamento diretto riduttore: motore senza pignone per accoppiamento a riduttore aperto con pignone; flangia per

accoppiamento diretto riduttore senza coperchio intermedio, con albero cavo conico; albero conico MCS06...MCS14

4

ST

=

SQ

=

connettore rotondo separato per potenza / freno, encoder / temperatura, ventilatore

connettore rettangolare comune per potenza, encoder....

KK

=

morsettiera per potenza / freno, encoder / temperatura, ventilatore

KS

=

morsettiera per potenza / freno / ventilatore e connessione a innesto per encoder / temperatura

5

=

IP54 senza anello di guarnizione albero (escluso accoppiamento diretto riduttore)

6

=

IP65 con anello di guarnizione albero

S00

=

autoraffreddato / senza ventilatore

N

=

senza massa volanica aggiuntiva

J

=

con inerzia aggiuntiva

R

=

protezione termica sensore KTY

0

=

targhetta standard

2

=

seconda targhetta inclusa sciolta

6

=

targhetta versione US

8

=

seconda targhetta versione US inclusa sciolta

S

=

colore nero

O

=

specifiche - standard

U

=

specifiche - esecuzione UL, approvazione UR

5

l

BA 33.0001

IT

1.0

5

Show/Hide Bookmarks

Targhette motori MCS, MDXKS, MDXKA, MDFQA e MDXMA

Servomotori asincroni MDXKA

Servomotori sincroni MDXKS / MCS

2

1

13

9

12

6

2

1

8

7

14

14

13

6

10

5

4

4

5

3

3

17

16

8

7

9

12

16

18

17

18

Servomotori asincroni IP23 MDFQA

Motori modulari trifase MDXMA

7

12

7

12

5

6

4

13

13

6

1

7

1)

5

8

4

16

3

8

2

2

1

N.

1

2

3

4

5

6

7

8

9

10

1

6

3

10

20

20

18

Spiegazione

Tipo di motore: motore trifase

Tipo motore Lenze

N. ident.

Tipo di protezione

Classe di isolamento

Corrente di taratura IN [A]

Frequenza di taratura fN[Hz]

Velocità di taratura nN [min-1]

Coppia di taratura MN [Nm]

Fattore di potenza di taratura cos ϕ

10

18

N.

11

12

13

14

15

16

17

18

19

20

Spiegazione

Corrente massima Imax [A]

Potenza di taratura PN [kW]

Tensione di taratura UN [V]

Coppia a riposo M0 [Nm]

Identif. sensore temperatura

Dati freno di arresto: tensione, corrente, coppia

Identif. encoder

N. motore

Codice di selezione per funzionamento su servoinverter della serie 93001)

Dati di produzione

Per funzionamento su servoinverter della serie 9300:

Impostare in C0086 il codice di selezione dato per ottimizzare automaticamente l’azione di controllo.

BA 33.0001

IT

1.0

l

Show/Hide Bookmarks

Sommario

1 Prefazione e informazioni generali . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9

1.1

Informazioni sulle Istruzioni operative . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1.1

Terminologia utilizzata . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9

9

1.2

Ambito della consegna . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9

1.3

Disposizioni legali . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10

2 Norme di sicurezza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11

2.1

Norme di sicurezza e utilizzo per apparecchiature a bassa tensione Lenze . . . . . . . . . . . . . . . . . . . . . . .

11

2.2

Norme di sicurezza e utilizzo per convertitori Lenze . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12

2.3

Altri pericoli . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13

2.4

Configurazione delle avvertenze di sicurezza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

13

3 Dati tecnici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14

3.1

Dati generali/Condizioni di impiego . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14

3.2

Dati di taratura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

14

3.3

Livello di rumorosità . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15

4 Installazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

16

4.1

Installazione meccanica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1.1

Trasporto, magazzinaggio e approntamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1.2

Montaggio dei dispositivi aggiuntivi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1.3

Accoppiamento dei motori a riduttori con flangia di supporto (lato d’ingresso, esecuzione N) . .

16

16

16

17

4.2

Collegamento elettrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2.1

Informazioni importanti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2.2

Cablaggio conforme ai requisiti di compatibilità elettromagnetica (EMC) . . . . . . . . . . . . . . . . .

4.2.3

Schemi di collegamento per servomotori MDXK / MDFQ . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

19

19

21

21

5 Messa in servizio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

25

5.1

Prima della messa in servizio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

25

5.2

Verifica delle funzioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

26

5.3

Collegamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3.1

Collegamento di potenza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3.2

Collegamento resolver . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

26

26

26

6 Durante il funzionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

27

7 Ricerca ed eliminazione dei guasti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

28

L

BA 33.0001

IT

1.0

7

Show/Hide Bookmarks

Sommario

8

Manutenzione e riparazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

30

8.1

Intervallo di manutenzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

30

8.2

Interventi di manutenzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2.1

Regolazione del resolver in servomotori sincroni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2.2

Controllo della temperatura nei servomotori . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

30

30

31

8.3

Riparazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

31

Dichiarazione del produttore e dichiarazione di conformità CEE ’96

8

BA 33.0001

IT

1.0

L

Show/Hide Bookmarks

Prefazione e informazioni generali

1

Prefazione e informazioni generali

1.1

Informazioni sulle Istruzioni operative

1.1.1

l

Le presenti Istruzioni operative sono finalizzate a garantire la sicurezza delle operazioni

eseguite su e con servomotori tipo MDXK / MDFQ / MCS e motori modulari trifase tipo MDXM.

Si raccomanda di osservare le norme sulla sicurezza qui fornite.

l

Tutto il personale addetto a mansioni riguardanti i suddetti servomotori e motori modulari

trifase deve avere a disposizione queste Istruzioni operative ed osservare le raccomandazioni

e note rilevanti.

l

Le Istruzioni operative devono sempre essere complete e perfettamente leggibili.

l

Qualora le indicazioni fornite nelle presenti Istruzioni operative non fossero sufficienti,

consultare anche le istruzioni operative relative ai controlli.

Terminologia utilizzata

Termine

Motore

Nel testo seguente è utilizzato per indicare

Servomotore tipo MDXK, tipo MDFQ, tipo MCS

Motore modulare trifase tipo MDXM

Qualsiasi servoinverter della serie 9300, ECS

Qualsiasi inverter della serie 8200

Sistema di azionamenti con servomotori tipo MDXK / MDFQ / MCS, con motori modulari trifase

tipo MDXM e con altri componenti di azionamento Lenze

Controllo

Sistema di azionamenti

1.2

Ambito della consegna

I sistemi di azionamenti vengono assemblati individualmente. In seguito al ricevimento del materiale,

verificare immediatamente se quanto ricevuto è conforme a quanto elencato nella documentazione

accompagnatoria. Lenze non si assume alcuna responsabilità per eventuali componenti mancanti

rivendicati successivamente.

Reclamare immediatamente:

L

l

allo spedizioniere i danni evidenti derivanti dal trasporto;

l

al rappresentante Lenze eventuali difetti/incompletezze riscontrati.

BA 33.0001

IT

1.0

9

Show/Hide Bookmarks

Prefazione e informazioni generali

1.3

Disposizioni legali

Identificazione

o

Targhetta

I motori Lenze sono chiaramente identificati

dai dati contenuti nella relativa targhetta.

Uso conforme

Servomotori tipo MDXK / MDFQ / MCS, motori modulari trifase tipo MDXM

l Sono da utilizzare solo alle condizioni di impiego descritte in queste Istruzioni operative.

l Sono componenti:

– per impiego come piccoli azionamenti

– per l’installazione su una macchina

– per l’assemblaggio con altri componenti in una macchina.

l Sono conformi ai requisiti di protezione richiesti nella direttiva ”Bassa Tensione” CEE.

l Non sono macchine ai sensi della Direttiva Macchine CEE.

l Non sono elettrodomestici, ma sono componenti destinati esclusivamente ad uso industriale.

Sistemi di azionamenti con servomotori tipo MDXK / MDFQ / MCS, con motori modulari trifase MDXM

l Sono conformi alla direttiva CEE sulla ”Compatibilità Elettromagnetica” se installati secondo le linee guida fornite per un sistema di

azionamenti tipico CEE.

l Possono essere impiegati:

– in reti pubbliche e non pubbliche;

– in aree industriali, commerciali e residenziali.

l La compatibilità con le direttive CEE nel corso dell’utilizzo delle macchine è di responsabilità dell’utente finale.

Ogni altro uso è da intendersi come non conforme.

Responsabilità

l

l

l

l

Garanzia

l

l

l

Smaltimentoo

10

Marchio CEE

Conformità con la direttiva ”Bassa Tensione”

CEE

Produttore

Lenze Drive Systems GmbH

Postfach 10 13 52

D-31763 Hameln

Le informazioni, i dati e le note contenuti nelle presenti Istruzioni operative sono aggiornati alla data di stampa. Non è possibile far valere

alcuna rivendicazione di modifica su motori già forniti in precedenza sulla base delle informazioni, figure e descrizioni incluse nel

presente manuale.

Le istruzioni relative alle procedure tecniche e ai collegamenti incluse nelle presenti Istruzioni operative sono da intendersi come

proposte, la cui applicabilità alla specifica applicazione deve essere preventivamente verificata. Lenze non si assume alcuna

responsabilità per l’idoneità delle procedure e delle proposte di collegamento illustrate.

Le indicazioni fornite in queste Istruzioni operative descrivono le caratteristiche dei prodotti, ma non costituiscono una garanzia delle

stesse.

Lenze non si assume alcuna responsabilità per danni o interferenze operative causate da:

– mancata osservanza delle presenti istruzioni operative

– modifiche arbitrarie ai motori

– errori dell’operatore

– operazioni improprie sui motori e con questi ultimi.

Condizioni di garanzia: vedere le condizioni di vendita e di consegna di Lenze Drive Systems GmbH

I reclami in garanzia devono essere inoltrati immediatamente a Lenze dopo il rilevamento dei difetti o dei guasti.

La garanzia decade in tutti i casi in cui non sia possibile far valere le rivendicazioni di responsabilità.

Materiale

Metallo

Plastica

PCB assemblate

riciclare

D

D

-

BA 33.0001

IT

smaltire

D

1.0

L

Show/Hide Bookmarks

Norme di sicurezza

2

Norme di sicurezza

2.1

Norme di sicurezza e utilizzo per apparecchiature a

bassa tensione Lenze

(ai sensi della Direttiva ”Bassa Tensione” 73/23/CEE)

1. Informazioni generali

Le apparecchiature a bassa tensione presentano parti pericolose,

perché in tensione e/o rotanti, e talvolta superfici bollenti. Tutte le

operazioni di trasporto, installazione, messa in servizio e manutenzione

devono essere affidate a personale altamente qualificato, facendo

riferimento alle norme EN 50110-1 (VDE 0105-100) e IEC 60364. Un

comportamento improprio può essere causa di gravi danni a persone

e/o cose.

Durante il funzionamento di macchine sincrone, vengono indotte

tensioni anche sui morsetti aperti.

2. Campi di applicazione

Le apparecchiature a bassa tensione sono destinate all’impiego in

impianti industriali e sono conformi alle norme armonizzate della serie

EN 60034 (VDE O53O). È vietato il loro impiego in aree a rischio

esplosione, a meno che non siano espressamente destinate a tale

scopo (attenersi a eventuali indicazioni supplementari).

Non utilizzare tipi di protezione ≤ IP23 all’aperto senza speciali misure

di protezione. I modelli raffreddati ad aria sono tarati per temperature

ambientali che vanno da -15°C o -10°C fino a +40°C e per

un’altitudine di installazione ≤ 1000 m s.l.m., da -20°C a +40°C

senza freno o con freno a molle, non ventilato o con autoventilazione,

da -15°C a +40°C con freno a magnete permanente e da -10°C a

+40°C con servoventilazione. Attenersi scrupolosamente a eventuali

specifiche divergenti riportate sulla targhetta dei dati. Le condizioni sul

luogo di impiego devono essere conformi ai dati riportati sulla

targhetta.

Gli apparecchi a bassa tensione sono componenti integrati in altri

macchinari ai sensi della Direttiva Macchine 98/37/CEE. Ne è vietata la

messa in servizio, fino a quando non sia stata appurata la conformità

del prodotto finale a tale normativa (far riferimento, tra l’altro, alla

norma EN 60204-1).

I freni installati non sono freni di sicurezza. Non si può escludere che

fattori di non particolare influenza, come ad es. l’infiltrazione di olio a

causa di un guasto della guarnizione ad anello dell’albero del lato A,

possano condurre ad una riduzione della coppia.

3. Trasporto e magazzinaggio

Dopo la consegna, comunicare immediatamente eventuali danni alla

ditta di trasporti; in questo caso la messa in servizio è da escludere.

Stringere accuratamente i golfari di trasporto. Poiché tarati per il peso

dell’apparecchiatura elettrica, non applicare alcun carico aggiuntivo.

Se necessario, utilizzare ausili di trasporto di dimensioni adeguate (ad

es. passacavi).

Prima della messa in servizio, rimuovere tutte le protezioni utilizzate

per il trasporto. In caso di ulteriori spostamenti usarne di nuove.

Qualora le apparecchiature a bassa tensione vengano tenute a

magazzino, fare attenzione che l’ambiente sia asciutto, privo di polvere

ed esente da vibrazioni (veff ≤ 0,2 mm/s) (danni da inattività a

magazzino). Prima della messa in servizio, misurare la resistenza di

isolamento. In caso di valori ≤ 1 kW per ogni volt di tensione di

taratura, asciugare l’avvolgimento.

4. Installazione

Su una superficie piana assicurare i piedi o le flangie di fissaggio e

l’esatto allineamento in accoppiamento diretto. Evitare risonanze

condizionate dal montaggio con la frequenza di rotazione e con la

doppia frequenza di alimentazione. Girare il rotore manualmente, fare

L

attenzione a insoliti fruscii. Controllare il senso di rotazione in

condizione di non accoppiamento (v. capitolo 5).

Montare e smontare le pulegge e i giunti solamente con gli appositi

attrezzi (riscaldamento!) e coprire con una protezione contro le

scariche. Evitare tensioni della cinghia non ammissibili (v. dati tecnici).

Le macchine sono equilibrate con metà linguetta. L’equilibratura del

giunto deve quindi avvenire allo stesso modo con metà linguetta.

Resecare le estremità della linguetta sporgenti.

Creare gli eventuali allacciamenti dei tubi necessari. Dotare le forme

costruttive con direzione dell’estremità dell’albero verso il basso di una

copertura adeguata che impedisca la caduta di corpi estranei

all’interno del ventilatore. La ventilazione non deve essere ostacolata e

l’aria viziata - anche di gruppi contigui - non può essere aspirata di

nuovo immediatamente.

5. Collegamento elettrico

Tutte le operazioni devono essere eseguite da personale altamente

qualificato, con l’apparecchiatura a bassa tensione spenta e con il

blocco contro la riaccensione inserito. Questo vale anche per il circuito

elettrico ausiliario (ad es. freno, encoder, servoventilatore).

Verificare l’assenza di tensione.

L’eventuale superamento delle tolleranze prescritte in EN 60034-1;

IEC 34 (VDE 0530-1) - tensione ±5 %, frequenza ±2 %, forma d’onda,

simmetria - aumenta il riscaldamento e influenza la compatibilità

elettromagnetica.

Rispettare le indicazioni relative ai collegamenti, i dati sulla targhetta e

lo schema degli allacciamenti nella morsettiera.

L’allacciamento deve creare un collegamento elettrico sicuro e

duraturo (non devono esservi estremità di fili sporgenti); utilizzare un

idoneo corredo di cavi. Creare un collegamento sicuro per il conduttore

di protezione. Avvitare saldamente i connettori.

Gli intervalli d’aria minimi tra parti non isolate sotto tensione e verso il

suolo non devono essere inferiori ai seguenti valori: 8 mm per

UN ≤ 550 V, 10 mm per UN ≤ 725 V, 14 mm per UN ≤ 1000 V.

La morsettiera non deve contenere corpi estranei, sporcizia e umidità.

Proteggere i fori di entrata dei cavi non necessari e la stessa

morsettiera dall’acqua e dalla polvere. Per l’impiego di prova, senza

elementi di azionamento, assicurare la linguetta. Prima della messa in

servizio delle macchine a bassa tensione con freno, verificare il

corretto funzionamento del freno.

6. Utilizzo

Le forze di oscillazione veff ≤ 3,5 mm/s (PN ≤ 15 kW) oppure 4,5 mm/s

(PN > 15 kW) non sono pericolose nel funzionamento accoppiato. In

caso di variazioni rispetto al funzionamento normale - ad es. aumento

di temperatura, rumori, oscillazioni - ricercarne la causa ed

eventualmente consultare il produttore. In caso di dubbio, staccare la

macchina.

Nel caso di un grosso accumulo di sporcizia, pulire regolarmente le vie

di aerazione.

Attivare le dotazioni di sicurezza anche durante l’impiego di prova.

I sensori termici incorporati non costituiscono una protezione totale

della macchina, quindi è possibile limitare eventualmente la corrente

massima. Eseguire il cablaggio del blocco funzione con disinserzione

dopo alcuni secondi di impiego con I > IN, soprattutto in caso di

pericolo di bloccaggio.

BA 33.0001

IT

1.0

11

Show/Hide Bookmarks

Norme di sicurezza

Le guarnizioni ad anello e i cuscinetti a sfere hanno una durata

limitata.

Oliare i supporti con un dispositivo lubrificante mentre la macchina è in

funzione. Prestare attenzione al tipo di saponificazione. Se i fori di

uscita del grasso sono tappati (dal lato di uscita azionamento in IP54;

2.2

da entrambi i lati in IP23), rimuovere l’otturazione prima della messa in

servizio. Chiudere i fori con grasso. In caso di lubrificazione continua,

sostituire i cuscinetti (tipo 2Z) dopo ca. 10.000 - 20.000 ore, e

comunque non oltre 3-4 anni o quando consigliato dal produttore.

Norme di sicurezza e utilizzo per convertitori Lenze

(ai sensi della Direttiva ”Bassa Tensione” 73/23/CEE)

1. Informazioni generali

Durante il funzionamento, a seconda del tipo di protezione, i

convertitori elettrici possono presentare parti in tensione, non isolate,

mobili e/o rotanti, nonché parti con superfici bollenti.

La rimozione della necessaria copertura, l’impiego non idoneo,

l’installazione o l’utilizzo errati possono procurare gravi danni a cose

e/o persone.

Per ulteriori informazioni consultare la documentazione acclusa.

Tutte le operazioni di trasporto, installazione, messa in funzione e

manutenzione devono essere affidate a personale altamente qualificato

(fare riferimento alla norma IEC 60364 o alla CENELEC HD 384 oppure

alla VDE 0100 e all’IEC-Report 664 o VDE 0110 e alle norme

antinfortunistica nazionali).

Ai sensi delle predette fondamentali norme di sicurezza, con la dicitura

”personale qualificato” ci si intende riferire a persone che hanno

esperienza nell’installazione, nel montaggio, nella messa in servizio e

nell’utilizzo del prodotto e che dispongono delle qualifiche professionali

idonee a svolgere la propria attività.

2. Campi di applicazione

I convertitori sono componenti destinati all’installazione in impianti o

macchinari elettrici.

In seguito all’installazione, la messa in servizio del convertitore (ossia il

relativo utilizzo per l’impiego preposto) potrà essere eseguita solo

quando sarà stato appurato che la macchina in cui è installato è

conforme alle disposizioni della direttiva comunitaria 98/37/CEE

(Direttiva Macchine); far riferimento alla norma EN 60204 (VDE 0113).

La messa in servizio (ossia l’utilizzo per l’impiego preposto) è

permessa soltanto in osservanza della Direttiva (89/336/CEE).

I convertitori soddisfano i requisiti della Direttiva Bassa Tensione

73/23/CE. Per i convertitori si applicano le norme armonizzate della

serie EN 50178 (VDE 0160) / EN 60439-1 (VDE 0660-500) ed

EN 60146 (VDE 0558).

La targhetta e la documentazione forniscono i dati tecnici e le

informazioni circa le condizioni di allacciamento.

3. Trasporto e magazzinaggio

Rispettare le indicazioni per il trasporto, la conservazione a magazzino

e l’uso conforme.

Attenersi alle indicazioni climatiche come da EN 50178 (VDE 0160).

4. Installazione

Installare e raffreddare i convertitori secondo quanto indicato nella

documentazione acclusa.

Maneggiare con attenzione ed evitare un sovraccarico meccanico. Non

piegare alcun componente durante il trasporto e l’uso, né variare le

distanze di isolamento. Non toccare gli elementi e i contatti elettronici.

I convertitori contengono componenti elettrostatiche pericolose, che

possono essere danneggiate da manovre improprie. Eventuali danni

meccanici a componenti elettrici e/o la relativa distruzione possono

mettere in serio pericolo l’incolumità personale.

5. Collegamento elettrico

In caso di manovre su convertitori in tensione, osservare le norme

nazionali antinfortunistica in vigore.

Eseguire il collegamento elettrico secondo le procedure appropriate

(sezione dei cavi, protezioni, attacco del conduttore di protezione). La

documentazione relativa al convertitore contiene ulteriori informazioni

al riguardo.

Tale documentazione contiene anche tutte le indicazioni per

l’installazione a norma EMC (schermatura, collegamento a terra,

sistemazione dei filtri e posa dei cavi). Tali istruzioni vanno osservate

anche nel caso di convertitori contrassegnati dalla sigla CE. Il

produttore dell’impianto o del macchinario è responsabile

dell’osservanza dei valori-limite richiesti dalla legislazione sulla

compatibilità elettromagnetica (EMC).

6. Utilizzo

È necessario dotare gli impianti con convertitori incorporati di eventuali

apparecchiature di controllo e di protezione ausiliarie in base alle

disposizioni sulla sicurezza di volta in volta vigenti (ad es., legislazione

sulla strumentazione tecnica, norme antinfortunistica e così via). È

consentito apportare modifiche alla configurazione del convertitore

mediante l’apposito software operativo.

Dopo avere staccato il convertitore dalla tensione di alimentazione, non

è possibile toccare subito le parti sotto tensione e i collegamenti di

potenza perché i condensatori possono essere carichi. Attenersi a

quanto riportato sulla targhetta di avvertenza posta sul convertitore.

Durante l’impiego, tenere chiuse tutte le coperture di protezione e le

porte.

7. Manutenzione

Attenersi alla documentazione del produttore.

Conservare queste norme di sicurezza.

Rispettare le indicazioni specifiche relative all’utilizzo e alla sicurezza riportate nel presente manuale.

12

BA 33.0001

IT

1.0

L

Show/Hide Bookmarks

Norme di sicurezza

2.3

Altri pericoli

Protezione delle persone

Le superfici del motore possono diventare molto calde. Sussiste il pericolo di ustione in caso di contatto.

l Predisporre, eventualmente, delle protezioni per evitare il contatto.

Tensioni ad alta frequenza possono essere trasmesse tramite l’alimentazione dell’inverter in modo capacitivo alla carcassa del

motore.

l Provvedere alla messa a terra della carcassa del motore.

Pericolo da funzionamento accidentale o scariche elettriche

l Eseguire interventi sui collegamenti solo in assenza di tensione e con motore fermo.

l I freni incorporati non sono freni di sicurezza.

Protezione del dispositivo

I sensori di temperatura integrati non offrono una protezione completa per la macchina.

l Limitare eventualmente la corrente massima, eseguire il cablaggio del blocco funzione con disinserzione dopo alcuni secondi di

impiego con I > IN, soprattutto in caso di pericolo di bloccaggio.

l La protezione da sovraccarico inclusa non evita il sovraccarico in tutte le condizioni.

I freni incorporati non sono freni di sicurezza.

l È possibile una riduzione della coppia.

I dispositivi di sicurezza non rappresentano una protezione per il motore.

l Utilizzare interruttori salvamotore per una frequenza di chopper media.

l Utilizzare sensori di temperatura incorporati in caso di una frequenza di chopper elevata.

Coppie troppo elevate possono portare alla rottura dell’albero motore o alla smagnetizzazione.

l Non superare la coppia massima indicata a catalogo.

Sono possibili forze di taglio dall’albero motore.

l Allineare esattamente gli alberi del motore e dell’azionamento.

Protezione antincendio

Pericolo di incendio

l Evitare il contatto con sostanze combustibili.

2.4

Configurazione delle avvertenze di sicurezza

Tutte le avvertenze di sicurezza di questo manuale sono strutturate allo stesso modo:

}

Pittogramma (indica il tipo di pericolo)

Parola di segnalazione (indica la gravità del pericolo)

Testo della nota di avvertenza (descrive il pericolo e fornisce informazioni su come

prevenire situazioni pericolose).

Parola di segnalazione

Pittogramma

og

{

}

tensione elettrica pericolosa

Parola di

segnalazione

Pericolo!

L

Conseguenze

o g

in casoo di mancata

osservanza ddell’avvertenza

ll’

di

sicurezza

Pericolo imminente per le persone

Morte o lesioni gravi

Avvertenza!

Possibile situazione di estremo pericolo per

le persone

Morte o lesioni gravi

Attenzione!

Possibile situazione di pericolo per le

persone

Lesioni lievi

Possibili danni materiali

Danni al sistema di azionamenti o

all’ambiente circostante

pericolo generico

(

)

Significato

Stop!

Suggerimento!

BA 33.0001

Utile informazione o suggerimento

Se osservato, viene facilitata la gestione del

sistema di azionamenti.

IT

1.0

13

Show/Hide Bookmarks

Dati tecnici

3

Dati tecnici

3.1

Dati generali/Condizioni di impiego

Ambito

Valori

Posizioni di installazione Installabile in tutte le posizioni

Sono possibili configurazioni verticali,

secondo DIN-IEC 34 parte 7, se consentiti

dall’esecuzione

Tipo di protezione

Vedere la targhetta

I tipi di protezione valgono solo per

installazioni orizzontali

Classe di isolamento

F (155 °C) secondo DIN-IEC 34 / VDE 0530

Un eventuale superamento della temperatura

massima può comportare un indebolimento o

la distruzione dell’isolamento

Protezione tropicale

Non garantita

Intervalli di temperatura

p

Esecuzioni

ammissibili

i ibili

l Non ventilato o autoventilato, senza freno

o con freno a molle

l

l

Altitudine di installazione ammissibile h

Conformità

Carico di tensione

ammissibile

*)

3.2

da -10 °C a +40 °C Senza riduzione di potenza

da -15 °C a +40 °C Senza riduzione di potenza

h ≤ 1000 m s.l.m.

1000 m s.l.m < h ≤ 5000 m s.l.m

Direttiva CEE ”Bassa Tensione”

1,5 kV valore massimo

Senza riduzione di potenza

Con riduzione di potenza

5 kV/µs velocità di salita *)

vedere catalogo.

Dati di taratura

Dati di taratura

Motore, Servoventilatore

Valori

Vedere la relativa targhetta

Per ulteriori dati, consultare il catalogo.

Velocità max. motore

[min-1]

(limite meccanico)

l

l

l

l

l

14

Con freno a magnete permanente

Servoventilato, senza freno a magnete

permanente

da -20 °C a +40 °C Senza riduzione di potenza

Servomotori sincroni MCS:

Servomotori sincroni MDXKS:

Servomotori asincroni MDXKA:

Servomotori asincroni MDFQA:

Motori modulari trifase:

Osservazione

I dati forniti valgono:

l Nel caso dei servomotori MDXK, MDFQ, MCS per il

funzionamento con servoinverter Lenze 9300, ad

una rete da 400 V e con frequenza di ripetizione

dell’inverter di 8 o 16 kHz.

l Nel caso dei motori modulari trifase MDXM per

funzionamento collegati ad una rete o per il

funzionamento con inverter di frequenza Lenze da

4 a 16 kHz.

4000 ... 8000

5000 ... 8000

8000

4500 ... 5000

4500

Pesi

Vedere catalogo

I valori riportati sono valori indicativi per il

dimensionamento.

Coppie

Vedere catalogo

l

Forze assiali

Vedere catalogo

Forze radiali

Vedere catalogo

Coppie troppo elevate possono portare alla rottura

dell’albero o alla smagnetizzazione.

l Osservare assolutamente le coppie massime

riportate nel catalogo.

l Le coppie nell’ordine di grandezza dato vengono

raggiunte mediante la corretta combinazione di

motore-azionamento.

Forze assiali eccessive riducono la durata dei

cuscinetti.

l Per le forze ammissibili, osservare le indicazioni

riportate nel catalogo.

BA 33.0001

IT

1.0

L

Show/Hide Bookmarks

Dati tecnici

)

Suggerimento!

I servomotori asincroni MDXKA / MDFQA / MCS e i motori modulari trifase MDXMA

possono essere utilizzati anche con altri inverter. Osservare al riguardo le frequenze

di ripetizione minime nella tabella. A seconda della modulazione e della regolazione

dell’inverter, può scattare la sorveglianza temperatura del motore. In questo caso,

ridurre la potenza.

Tipo di motore

MDXKA 056 ... 080

MDXKA 090 ... 112

MDFQA

MDXMA

3.3

Livello di rumorosità

Tipo di motore

MDSKA 056

MDSKA 071

MDFKA 071

MDSKA 080

MDFKA 080

MDSKA 090

MDFKA 090

MDSKA 100

MDFKA 100

MDSKA 112

MDFKA 112

MDFQA 110

MDFQA 112

MDFQA 132

MDFMA

)

L

Frequenza di ripetizione minima dell’inverter [kHz]

4

8

8

4

Livello di rumorosità

Ventilatore

o in funzione

o

[db (A)]

60

60

62

62

64

63

66

69

72

72

75

81

84

87

≤ 70

x

x

x

x

x

x

x

x

x

Osservazioni

o

Livello di rumorosità,, db(A)

( )

Distanza = 1 m

Motore a vuoto, U = 3400 min-1

Funzionamento con servoinverter della serie 9300

o con inverter della serie 8200

Frequenza di ripetizione inverter: 8 o 16 kHz

Suggerimento!

Il livello di rumorosità dei motori servoventilati può essere ridotto con l’impiego di

servoinverter della serie 9300:

l Quando la ventilazione esterna non è richiesta in modo continuativo (ad es., in

caso di funzionamento intermittente con lunghi intervalli di raffreddamento),

collegare il servoventilatore in base alla temperatura dell’avvolgimento.

l Soglia raccomandata: da 120 °C

BA 33.0001

IT

1.0

15

Show/Hide Bookmarks

Installazione

4

Installazione

4.1

Installazione meccanica

4.1.1

Trasporto, magazzinaggio e approntamento

Trasporto

l

l

l

Luogo di

magazzinaggio

l

l

l

l

l

Approntamento

l

l

l

l

l

l

l

l

l

4.1.2

Trasportare i motori solo servendosi di un sistema di trasporto o sollevamento idoneo, con capacità di carico sufficiente.

– Per un fissaggio sicuro, i motori sono a volte dotati di golfari di trasporto. Utilizzare questi elementi per assicurare i

motori al mezzo di sollevamento. Tali golfari sono idonei solo per il peso del motore e non devono essere utilizzati

durante il montaggio di altri componenti al motore, (pesi: vedere catalogo).

Durante il trasporto dei motori, evitare vibrazioni.

Evitare urti e colpi.

Privo di vibrazioni

– Qualora non sia possibile escludere eventuali vibrazioni: girare il rotore una volta alla settimana nei supporti.

Privo di umidità, senza atmosfera aggressiva

Privo di polvere

Non soggetto a repentini cambiamenti della temperatura

Alla consegna, tutte le parti in acciaio sono dotate di una protezione anticorrosione. Non rimuovere questa protezione!

Controllarla ogni tre mesi ed eventualmente rinnovarla.

Predisporre la soluzione di fissaggio che tenga conto dell’esecuzione, del peso e della coppia del motore.

Prima del fissaggio del motore, mettere in piano le superfici del piede e della flangia.

– Un allineamento non corretto del motore riduce la durata dei cuscinetti a sfere e degli elementi di trasmissione.

Montare i giunti ed altri elementi di trasmissione solo in base alle istruzioni.

– Eventuali colpi sull’albero possono provocare danni ai supporti, vedere la sezione 4.1.2.

Non superare l’intervallo di temperatura ambientale ammissibile (vedere la sezione 3.1).

Umidità ≤85%, senza condensa

Vibrazioni ≤2g senza eccitazione in risonanza

Fissare il motore in modo sicuro

Assicurare una corretta aerazione

Durante il funzionamento, le superfici possono raggiungere una temperatura di 140°C. Predisporre una protezione da

contatto.

Montaggio dei dispositivi aggiuntivi

Seguire le istruzioni seguenti. Si ricorda che in caso di modifiche non autorizzate si perderanno tutti

i diritti di garanzia e viene meno la responsabilità del produttore.

16

l

In caso di motori nuovi, rimuovere l’eventuale protezione anticorrosione dalle estremità degli

alberi e dalle flangie. Durante questa operazione, prestare attenzione a non rovesciare

solvente sui cuscinetti.

l

Le dimensioni di montaggio sono dimensioni unificate, conformi alla norma IEC 34.

l

Montare gli elementi di trasmissione:

– Evitare assolutamente urti e colpi. Il motore potrebbe danneggiarsi.

– Per un corretto montaggio, utilizzare il foro di centraggio nell’albero motore, secondo DIN

332, esecuzione D.

– Tolleranze delle estremità dell’albero:

≤ ∅ 50 mm: ISO k6, > ∅ 50 mm: ISO m6.

l

Eseguire le operazioni di smontaggio esclusivamente con un apposito dispositivo di

estrazione.

l

In caso si utilizzino cinghie per la trasmissione della coppia/potenza:

– Controllare la tensione della cinghia

– Non superare il carico radiale ammissibile dell’albero motore (consultare il catalogo).

BA 33.0001

IT

1.0

L

Show/Hide Bookmarks

Installazione

4.1.3

Accoppiamento dei motori a riduttori con flangia di supporto (lato

d’ingresso, esecuzione N)

(

Stop!

l

l

In caso di carico impulsivo o variazione del carico, utilizzare un elemento di

accoppiamento con morsetto calettatore o anello elastico.

Scambiare eventualmente la linguetta del motore con una linguetta più corta (v.

Tab. 1).

1. Avvitare l’elemento di accoppiamento rispettando la quota di montaggio “m” secondo la

Tab. 1, senza dare colpi sull’albero motore.

2. Accoppiare motore e riduttore con l’apposito ”spider” (elemento in gomma).

3. Avvitare il motore.

1

2

Spider

Elemento di

accoppiamento

K12.0621

Abb. 1

L

Esecuzione lato d’ingresso N

BA 33.0001

IT

1.0

17

18

BA 33.0001

11

19

14

14

14

24

19

28

24

19

28

24

2B

1C

2C

3C

4C

1D

2D

1E

2E

3E

1F

2F

IT

1.0

42

48

38

55

60

1H

2H

3H

1K

2K

140

110

80

110

110

80

60

80

30-60

30-60

30-60

30-60

30-60

40-50

50

40

40

40

40

23

30

23

max. l

[mm]

140

110

80

110

110

80

60

80

30

30

30

30

30

50

50

25

25

25

25

23

30

23

m

[mm]

Dim.

montaggio

M8

M8

M6

M5

M5

M5

M5

M4

M4

Filettatura [mm]

Vite di

regolazione

Morsetto

standard

M10

M10

M8

M6

M6

M6

M4

M6

M3

M3

Filettatura

[mm]

69

69

25

10 5

10,5

10,5

10,5

2,9

10 5

10,5

1 34

1,34

1,34

Coppia di

serraggio [ Nm ]

Morsetto calettatore

Accoppiamento dei motori a riduttori con flangia di supporto

* Utilizzare la linguetta originale del motore

1) Linguetta con morsetto standard e morsetto calettatore

38

3G

Tab. 1

28

2G

38

14

1G

11

1B

d

[mm]

Albero motore

1A

Grandezza

azionamento

*

*

*

B 8 x 7 x 18

B 6 x 6 x 18

B 8 x 7 x 18

*

B 5 x 5 x 16

B 6 x 6 x 16

*

DIN 6885/1

[mm]

Linguetta 1)

-

M8

-

M5

M5

M5

M4

-

M4

M3

M3

Filettatura

[mm]

-

35

-

6

6

6

2,9

-

29

2,9

1 34

1,34

1,34

Coppia di

serraggio [ Nm ]

Morsetto con anello elastico

MDXKA 112

MDXKA 100

MDFQA 132

MDFQA 100

MDFQA 112

MDXMA 225

MDXMA 200

MDXMA 132

MDXMA 180

MDXMA 160

MDXMA 132

MDXMA 090

MDXKA 080

MDXKA 090

MDXKA 112

MDXMA 100

MDXMA 112

MDXMA 080

MDXKA 100

MDXKX 071

MDXMA 090

MDXKA 080

MDXKA 090

MDXMA 090

MDXMA 071

MDXMA 071

MDXMA 080

MDXMA 063

MDXMA 071

MDXMA 063

MDXMA

MDXMA 100

MDXMA 112

MDFQA 100

MDFQA 112

MDFQ

Motore

trifase

MDXKA 100

MDXKX 071

MDXKA 080

MDXKA 090

MDSKX 056

MDXKX 071

MDSKS 036

MDSKX 056

MDSKS 036

MDXK

Servomotore

Show/Hide Bookmarks

Installation

L

Show/Hide Bookmarks

Installazione

4.2

Collegamento elettrico

4.2.1

Informazioni importanti

{

Pericolo!

Tensione pericolosa ai collegamenti di potenza, anche con collegamento staccato:

Tensione a riposo > 60 V

Prima di lavorare ai collegamenti di potenza, staccare assolutamente l’azionamento

dalla rete ed attendere fino all’arresto del motore (vi è tensione ai contatti con

motore in movimento).

Avvertenze generali

l

l

l

l

l

l

Alimentazione di

tensione

Servomotori

l

l

Servoventilatore (opzionale)

Freno di arresto (opzionale)

l

l

l

l

Funzionamento con

inverter

l

l

l

Sezione del cablaggio di

potenza

l

l

Salvamotore

Protezione da sovraccarico

l

l

*

Linea di alimentazione motore

l

Funzionamento con inverter

l

Osservare le indicazioni riportate nella morsettiera del motore.

Prestare attenzione alla corretta assegnazione dei ponticelli.

Avvitare bene tutti i collegamenti.

Collegare il conduttore di protezione alla vite di messa a terra.

Prevedere un cavo di collegamento con scarico della trazione.

Eseguire la corretta messa a terra del motore.

I servomotori devono essere alimentati dagli inverter.

Collegare l’encoder montato sul lato motore con le relative connessioni dell’inverter.

Alimentazione tensione alternata conforme ai dati riportati nella targhetta del ventilatore

Alimentazione tensione continua conforme ai dati riportati nella targhetta del freno o alimentazione

con tensione alternata tramite raddrizzatore inserito a monte

Tramite raddrizzatori a ponte è possibile alimentare freni a 203 V dalla rete da 230 V, nonché freni

a 103 V dalla rete da 115 V.

Non alimentare i freni con raddrizzatori di semionda dalla rete a corrente alternata.

Osservare le indicazioni di collegamento riportate nelle relative istruzioni operative.

Assicurare che il motore e l’inverter siano stati correttamente selezionati l’uno rispetto all’altro.

In particolare, prestare attenzione ai limiti di velocità e alla sollecitazione dell’avvolgimento. *

Dimensionare correttamente i cavi di collegamento, in modo da evitare un eccessivo

riscaldamento.

Mantenere la sezione minima secondo la norma DIN 57100 e prevedere una protezione adeguata

(v. Tab. 1).

Per una frequenza di chopper media, utilizzare normali interruttori salvamotore.

– Impostarli sulla corrente nominale riportata nella targhetta.

In caso di un’alta frequenza di chopper: utilizzare motori trifase Lenze con interruttori termici o

sensori di temperatura con conduttore a freddo nell’avvolgimento.

– Gli interruttori termici sono incorporati a scelta nell’avvolgimento come contatto chiuso o

contatto aperto. La temperatura d’intervento è impostata fissa.

Non è possibile alcuna protezione tramite l’interruttore termico automatico o il conduttore a freddo

dell’avvolgimento del motore

– Intraprendere le necessarie misure in base alle norme DIN 57100 / VDE 0530.

Tramite la conversione di corrente e tensione la corrente di uscita può diventare sensibilmente

maggiore rispetto alla corrente d’ingresso.

– La linea di alimentazione del motore non può essere protetta con le protezioni di rete d’ingresso

dell’inverter. intraprendere le necessarie misure in base alle norme DIN 57100 / VDE 0530.

Limiti di tensione: valore massimo 1,5 kV, velocità di salita 5 kV/µs; per ulteriori informazioni: vedere catalogo

L

BA 33.0001

IT

1.0

19

Show/Hide Bookmarks

Installazione

Sezione

nominale

i l q

[mm2]

Caricabilità di corrente di conduttori isolati da elementi di protezione 1) (DIN 57100 / VDE 0100 T 523)

Gruppo 1 2)

Gruppo 2 3)

Gruppo 3 4)

Conduttore

Elemento di protezione

Conduttore

Elemento di protezione

Conduttore

Elemento di protezione

5)

IN [A]

0,75

1,0

1,5

20

25

33

45

61

83

35

50

70

95

120

150

Cu

–

11

15

20

25

33

45

61

83

103

132

165

197

235

–

5)

IN [A]

Al

–

–

–

15

20

26

36

48

65

81

103

–

–

–

–

Cu

–

6

10

16

20

25

35

50

63

80

100

125

160

200

–

IN [A]

Al

–

–

–

10

16

20

25

35

50

63

80

–

–

–

–

Cu

12

15

18

26

34

44

61

82

108

135

168

207

250

292

335

5)

IN [A]

Al

–

–

–

20

27

35

48

64

85

105

132

163

197

230

263

Cu

6

10

10

20

25

35

50

63

80

100

125

160

200

250

250

IN [A]

Al

–

–

–

16

20

25

35

50

63

80

100

125

160

200

200

Cu

15

19

24

32

42

54

73

98

129

158

198

245

292

344

391

IN [A]

Al

–

–

–

26

33

42

57

77

103

124

155

193

230

268

310

Cu

10

10

20

25

35

50

63

80

100

125

160

200

250

315

315

Al

–

–

–

20

25

35

50

63

80

100

125

160

200

200

250

Temperatura ambientale massima: 30 °C

1)

2)

3)

4)

5)

In caso di elementi di protezione regolabili (interruttore salvamotore, interruttore di potenza), impostare il dispositivo alla corrente nominale del conduttore.

Selezionare l’interruttore di protezione linea secondo DIN 57641 / VDE 0641 / CEE 19 e i fusibili di protezione linea secondo DIN 57636 / VDE 0636, in base alla

tabella.

Uno o più conduttori a un filo inseriti nella guaina

Conduttori a più fili, ad es. conduttori rivestiti, fili isolati con guaina metallica, conduttori con rivestimento in piombo, piattine, conduttori mobili

Conduttori a un filo, posati in aria, ad una distanza minima l’uno dall’altro pari al relativo diametro

In caso di elementi di protezione regolabili (interruttore salvamotore, interruttore di potenza), impostare il dispositivo alla corrente nominale del conduttore.

Selezionare l’interruttore di protezione linea secondo DIN 57641 / VDE 0641 / CEE 19 e i fusibili di protezione linea secondo DIN 57636 / VDE 0636, in base alla

tabella.

Viti e perni di collegamento

Tipo di motore

Collegamento di potenza

Perni / Morsetti di collegamento

0.08 ... 2.5 mm2

0.08 ... 2.5 mm2

1 x M20 x 1,5

1 5 + 1 x M16 x 1,5

15

0.08 ... 2.5 mm2

0.08 ... 2.5 mm2

0.2 ... 10 mm2

1 x M32 x 1,5

1 5 + 1 x M25 x 1,5

15

0.2 ... 10 mm2

Viti di collegamento

MDSK 056

MDXK 071

MDXK 080

MDSK 090

MDXK 100

MDXK 112

MDFQ 100

MDFQ 112

MDFQ 132

*

Collegamento di potenza

1 x M40 x 1,5 + 1 x M20 x 1,5 +

1 x M16 x 1,5

1 x M50 x 1,5 + 1 x M20 x 1,5 +

1 x M16 x 1,5

1 x M63 x 1,5 + 1 x M50 x 1,5 +

2 x M16 x 1,5

Collegamento encoder / ventilatore

Viti di collegamento

1 x M20 x 1,5

1 5 + 1 x M16 x 1,5

15

Collegamento ventilatore

M6

M8

1 x M16 x 1,5

M12

Per il collegamento di conduttori paralleli schermati, ad es. 3 St 4 x 35 mm2 o 4 St 4 x 25 mm2

(

20

Stop!

Come misura protettiva durante il trasporto, chiudere i fori della morsettiera con

appositi tappi. Per garantire il tipo di protezione richiesto, questi andranno poi

sostituiti con viti di collegamento o tappi ciechi.

BA 33.0001

IT

1.0

L

Show/Hide Bookmarks

Installazione

4.2.2

Cablaggio conforme ai requisiti di compatibilità elettromagnetica (EMC)

Il cablaggio in conformità con i requisiti di compatibilità elettromagnetica è descritto in dettaglio nelle

Istruzioni operative dei servoinverter Lenze 9300 o degli inverter Lenze 8200.

4.2.3

l

Utilizzo di viti di collegamento EMC in metallo con schermatura.

l

Schermatura su motore e dispositivo.

Schemi di collegamento per servomotori MDXK / MDFQ

(

Stop!

l

l

Stringere bene i dadi di raccordo dei connettori a innesto.

In caso di sollecitazione con vibrazioni, proteggere mediante un O-Ring

aggiuntivo:

– Collegamento di potenza MDXK 036...090, MCS 06...14: O-Ring 18 x 1,5 mm

– Collegamento di potenza MDXK 100...112:

O-Ring 27 x 4 mm

– Collegamento encoder, collegamento ventilatore:

O-Ring 18 x 1,5 mm

– Non tirare mai il connettore sotto tensione, altrimenti potrebbe danneggiarsi.

Prevedere un blocco antiestrazione.

Collegamento di potenza servomotori MDXK 036 ... 090, MDXK 100 ... 112, MCS 06...19

Connettore a innesto

MDXK 036 ... 090, MCS 06...19

N. spina

Descrizione

morsetto

Significato

1

2

Y1 / BD1

Y2 / BD2

Freno di arresto +

Freno di arresto -

PE

PE

Conduttore di protezione

4

5

6

U

V

W

Potenza - fase U

Potenza - fase V

Potenza - fase W

MDXK 100 ... 112

Schema di collegamento per connettore INTERCONNECTRON grandezza 1,5 / collegamento motore + freno

MCS 14...19, MDXK 100 ... 112

N. spina

Descrizione

morsetto

Significato

+

-

Y1 / BD1

Y2 / BD2

Freno di arresto +

Freno di arresto -

PE

PE

Conduttore di protezione

U

V

W

U

V

W

Potenza - fase U

Potenza - fase V

Potenza - fase W

L

BA 33.0001

- V +

W

2

IT

1.0

U

1

21

Show/Hide Bookmarks

Installazione

Morsettiera

MDXK 036 ... 090

Morsetto Denominazione

MDXK 100 ... 112

Significato

U

U1

Avvolgimento motore - fase U

V

V1

Avvolgimento motore - fase V

W

W1

Avvolgimento motore - fase W

Y1 / BD1

+

Y2 / BD2

-

Freno di arresto

S1

Interruttore termico

S2

T1

+ KTY

Sensore di temperatura +

T2

- KTY

Sensore di temperatura -

P1

PTC

P2

PTC

Conduttore a freddo

Collegamento di potenza servomotori MDFQA 100, MDFQA 112/132,

motori trifase MDXM

Morsettiera

MDFQA 100

Morsetto

o

o Denominazione

o

o

Significato

g

o

L1

U1

Avvolgimento motore - fase U

L2

V1

Avvolgimento motore - fase V

L3

W1

Avvolgimento motore - fase W

PE

MDFQA 112/132, MDXM

Collegamento a stella

Collegamento a triangolo

Conduttore di protezione carcassa motore

S1

Interruttore termico

S2

T1

+ KTY

Sensore di temperatura +

T2

- KTY

Sensore di temperatura -

22

BA 33.0001

IT

1.0

L

Show/Hide Bookmarks

Installazione

Collegamento ventilatore

Connettore a innesto

N. spina

1

2

3

4

A

B

C

D

Descrizione

morsetto

PE

Significato

non assegnato

Conduttore di protezione

non assegnato

L1

N

Avvolgimento ventilatore

non assegnato

K33.0018/4

Collegamento resolver

Connettore a innesto

N. spina

1

2

Descrizione

morsetto

+ Ref

- Ref

3

Significato

Avvolgimenti trasformatore

(avvolgimenti di rif.)

non assegnato

4

5

+ Cos

- Cos

Avvolgimenti statore - coseno

6

7

+ Sin

- Sin

Avvolgimenti statore - seno

8

9

10

11

12

non assegnato

+ KTY

- KTY

Sensore di temperatura +

Sensore di temperatura -

K33.0018/3

Morsettiera

Morsetto Denominazione

Significato

T1

+ KTY

Sensore di temperatura +

T2

- KTY

Sensore di temperatura -

S1

Interruttore termico

S2

B1

+ Ref

B2

- Ref

B3

B4

Resolver

non assegnato

+ Cos

B5

- Cos

B6

+ Sin

B7

- Sin

B8

Resolver

non assegnato

U1

L1

U2

N

Y2*

-

Y1*

+

Servoventilatore

Freno di arresto

* Nell’esecuzione “con raddrizzatore incorporato” la tensione di alimentazione per il freno è applicata direttamente al raddrizzatore.

In questa variante, i morsetti Y1 e Y2 non sono previsti nella morsettiera.

L

BA 33.0001

IT

1.0

23

Show/Hide Bookmarks

Installazione

Collegamento encoder incrementale / encoder assoluto seno-coseno

Connettore a innesto

N. spina

1

2

3

4

5

6

7

8

9

10

11

12

Descrizione

morsetto

B

A

A

+5V

GND

Z

Z

B

+ KTY

- KTY

Significato

Segnale B / + SIN

Segnale A invers / - COS

Segnale A / + COS

Alimentazione + 5 V / + 8 V

Massa

Segnale zero (N) invers / - RS485

Segnale zero (N) / + RS485

non assegnato

Segnale B invers / - SIN

non assegnato

Sensore di temperatura +

Sensore di temperatura -

Morsettiera

Morsetto Denominazione

T1

+ KTY

Significato

Sensore di temperatura +

T2

- KTY

Sensore di temperatura -

B1

+ UB

Encoder incrementale - alimentazione +

B2

± ov

Encoder incrementale - alimentazione -

B3

A

Encoder incrementale - segnale A

B4

-A

Encoder incrementale - segnale A invers

B5

B

Encoder incrementale - segnale B

B6

-B

Encoder incrementale - segnale B invers

B7

N

Encoder incrementale - segnale C (segnale zero o N)

B8

-N

Encoder incrementale - segnale C (segnale zero invers)

B10

Schermatura

Encoder incrementale - schermatura

U1

L1+

U2

N

24

Servoventilatore

BA 33.0001

IT

1.0

L

Show/Hide Bookmarks

Messa in servizio

5

Messa in servizio

l

Eseguire la messa in servizio del sistema di azionamenti seguendo le Istruzioni operative del

controllo.

l

Durante la messa in servizio, ridurre la corrente massima, ad es. alla corrente di taratura della

macchina.

(

5.1

Stop!

La protezione da sovraccarico inclusa non evita il sovraccarico in tutte le condizioni.

Limitare la corrente massima al valore necessario.

Eseguire il cablaggio del blocco funzione con disinserzione dopo alcuni secondi di

impiego con I > IN, soprattutto in caso di pericolo di bloccaggio.

Prima della messa in servizio

Prima di eseguire la messa in servizio per la prima volta, la messa in servizio dopo un prolungato periodo di inattività oppure la messa in servizio dopo una revisione del motore, controllare quanto segue:

l

Corretto avvitamento di tutti i collegamenti meccanici ed elettrici

l

Afflusso e deflusso adeguati dell’aria di raffreddamento

l

Corretto funzionamento dei dispositivi di protezione da sovratemperatura (ad es., controllo del

termostato)

l

Corretta direzione di rotazione del servoventilatore

l

Corretta parametrizzazione del controllo rispetto al motore

(vedere Istruzioni operative del controllo)

)

Qualora la regolazione debba essere molto precisa, è possibile compensare l’errore

angolare del resolver.

l Nel controllo, parametrizzare la caratteristica del resolver indicata sulla targhetta.

l

Corretta esecuzione dei collegamenti elettrici

l

Corretta sequenza delle fasi del collegamento motore

l

In caso di riduttori con sfiato: sfiato regolare

l

Predisposizione di protezioni adeguate per evitare il contatto con parti o superfici che

diventano molto calde

}

L

Suggerimento!

Pericolo!

I freni incorporati non sono freni di sicurezza.

BA 33.0001

IT

1.0

25

Show/Hide Bookmarks

Messa in servizio

5.2

Verifica delle funzioni

l

Dopo la messa in servizio, testare tutte le singole funzioni dell’azionamento:

– Direzione di rotazione del motore

Se il motore non gira nella direzione desiderata, scambiare due fasi.

– Andamento della coppia e corrente assorbita

– Funzionamento del freno installato

– Segnale di uscita della dinamo tachimetrica

l

In caso di funzioni difettose o problemi: vedere il capitolo 7.

5.3

Collegamento

5.3.1

Collegamento di potenza

9300

U

M

3~

U

V

V

W

BD1

W

BD2

9300

5

4

5

6

1

2

M

3~

1

6

2

4

5.3.2

4

5

6

1

2

U

V

W

Collegamento resolver

X7

+REF

B1

-REF

B2

+COS

B4

-COS

B5

+SIN

1

2

4

5

6

7

8

9

B6

-SIN

B7

+KTY

T1

-KTY

T2

1

9

KTY

X7

+REF

-REF

+COS

-COS

+SIN

-SIN

+KTY

-KTY

1

2

4

5

6

7

11

12

8

9

1

7

12

10

2

6

11

3

5

4

1

2

4

5

6

7

11

12

1

2

4

5

6

7

8

9

1

9

KTY

26

BA 33.0001

IT

1.0

L

Show/Hide Bookmarks

Durante il funzionamento

6

Durante il funzionamento

Durante il funzionamento, si raccomanda di condurre regolarmente dei controlli. Le ispezioni

dovranno essere eseguite all’incirca ogni 50 ore di funzionamento. In particolare, prestare

attenzione a quanto segue:

l

Rumori insoliti

l

Superfici eccessivamente calde (durante il funzionamento normale, si possono registrare

temperature fino a 140°C).

l

Parti sporche d’olio o perdite

l

Funzionamento disturbato

l

Aumento delle vibrazioni

l

Elementi di fissaggio allentati

l

Stato dei collegamenti e dei cavi elettrici

l

Problemi di deflusso del calore

– Depositi sul sistema di azionamenti e nei canali di raffreddamento

In caso di irregolarità o problemi: vedere la tabella nel capitolo 7.

L

BA 33.0001

IT

1.0

27

Show/Hide Bookmarks

Ricerca ed eliminazione dei guasti

7

Ricerca ed eliminazione dei guasti

Quando durante il funzionamento del sistema di azionamenti si verificano dei problemi,

l Eseguire la ricerca delle possibili cause sulla base della tabella seguente.

l Consultare anche il relativo capitolo nelle Istruzioni operative degli altri componenti del

sistema di azionamenti.

Qualora non sia possibile risolvere il problema attuando le misure indicate, contattare il servizio clienti

Lenze.

}

Pericolo!

l

l

l

Tutti gli interventi al sistema di azionamenti devono essere eseguiti in assenza di

tensione.

Prestare attenzione alle superfici calde del motore, che possono raggiungere una

temperatura di 140°C. Considerare i tempi di raffreddamento.

Creare una condizione di assenza di carico sul motore oppure assicurare i carichi

attivi sull’azionamento.

Problema

Il motore si surriscalda

Possibile causa

Il motore è predisposto per collegamento a

stella, ma è stato eseguito un collegamento a

triangolo

Soluzione

Impostare correttamente il collegamento

Può essere giudicato solo

mediante misurazione;

temperature delle superfici

ammissibili:

l motori non ventilati, fino a

140 °C

l motori servoventilati o

autoventilati, fino a 110 °C

La tensione di rete si differenzia di oltre il 10 %

rispetto alla tensione nominale del motore.

Una tensione maggiore ha effetti negativi in

particolare su motori con un numero di poli

elevato, poiché in questi motori con tensione

normale, la corrente a vuoto è già prossima

alla corrente nominale.

La quantità d’aria di raffreddamento è

insufficiente, le vie dell’aria di raffreddamento

sono ostruite

L’aria di raffreddamento è preriscaldata

Sovraccarico, ad una tensione di rete normale

la corrente è troppo elevata e la velocità troppo

bassa

Modo di funzionamento di taratura (da S1 a S8,

DIN 57530) superato

Fornire una tensione di rete corretta

Contatto difettoso nella linea di alimentazione

(temporaneo funzionamento monofase)

Il motore non funziona

Fusibile bruciato (funzionamento monofase)

Tensione di alimentazione interrotta

Controllo bloccato

Fusibile bruciato

È scattato il salvamotore

Assicurare che l’afflusso e il deflusso dell’aria di raffreddamento non siano

ostacolati

Assicurare un apporto di aria fresca

Installare un azionamento di grandezza maggiore (selezione in base alla

potenza)

Adattare il modo di funzionamento alle condizioni operative prescritte. La

selezione del giusto azionamento va eseguita da personale qualificato o dal

Servizio Clienti Lenze

Eliminare il contatto difettoso

Sostituire il fusibile

l Controllare il messaggio di errore sul controllo

l Controllare il collegamento elettrico (vedere sezione 4.2)

l Controllare il messaggio sul controllo

l Controllare l’abilitazione controllo

Sostituire il fusibile

Controllare la corretta impostazione del salvamotore ed eventualmente

modificarla

Il salvamotore non scatta, problema nel

comando

Controllare il comando del salvamotore ed eliminare il problema

Linea resolver interrotta

l

Controllare il messaggio di errore sul controllo

Controllare la linea del resolver

Controllare il collegamento elettrico

Controllare il traferro (vedere le Istruzioni operative del freno)

Controllare il passaggio della bobina di campo

Controllare che tutti i componenti funzionino regolarmente, eliminare eventuali

corpi estranei

l

Il freno non si rilascia

Azionamento bloccato

Inversione di polarità linea motore

28

Controllare il collegamento elettrico

BA 33.0001

IT

1.0

L

Show/Hide Bookmarks

Ricerca ed eliminazione dei guasti

Problema

Il motore si ferma

improvvisamente e non riparte

più

Possibile causa

Solo per il motore sincrono MDXKS / MCS:

l Inversione di polarità linea motore

oppure

l Inversione di polarità linea resolver

Scatta il termostato

Soluzione

Scatta la sorveglianza sovraccarico dell’inverter

l

l

Regolare le fasi sul collegamento della linea motore

e

l

l

l

Eseguire il corretto collegamento dell’encoder

Lasciare raffreddare il motore

– Ridurre il carico tramite tempi di accelerazione più lunghi

Controllare le impostazioni sul controllo

Ridurre il carico tramite tempi di accelerazione più lunghi

Scambiare due fasi della linea motore

Errata direzione di rotazione del

motore, messaggio corretto sul

controllo

Inversione di polarità della linea motore e della l

linea resolver

e

Il motore gira piano in una

direzione e non è possibile

intervenire mediante il controllo

(solo per i motori asincroni

MDXKA, MDFQA, MDXMA)

Inversione di polarità della linea motore o della l Scambiare due fasi della linea motore

linea resolver

oppure

l i collegamenti +COS/-COS della linea resolver

l

Il motore gira, l’azionamento del Difetto nella giunzione albero-elemento di

riduttore è fermo

accoppiamento

i collegamenti +COS/-COS della linea resolver

Controllare l’accoppiamento, inserire nuove linguette o fare riparare dal

produttore

Funzionamento non regolare

Parti della dentatura usurate

Schermatura della linea motore o della linea

resolver insufficiente

Fare riparare dal produttore

Controllare la schermatura e la messa a terra (vedere la sezione 4.2.2)

Vibrazioni

Guadagno del controllo troppo elevato

Elementi di accoppiamento o macchina

operatrice non correttamente equilibrati

Regolare il guadagno del controllo (vedere le Istruzioni operative del controllo)

Eseguire nuovamente l’equilibratura

Allineamento non corretto della linea di

azionamenti

Eseguire nuovamente l’allineamento della macchina ed eventualmente

controllare la fondazione

Viti di fissaggio lente

Rumori durante il funzionamento Corpo estraneo nel motore

Danni ai cuscinetti

Temperatura delle superfici

Sovraccarico dell’azionamento

> 140 °C