Antonio Licciulli

Corso di scienza e tecnologia dei materiali ceramici

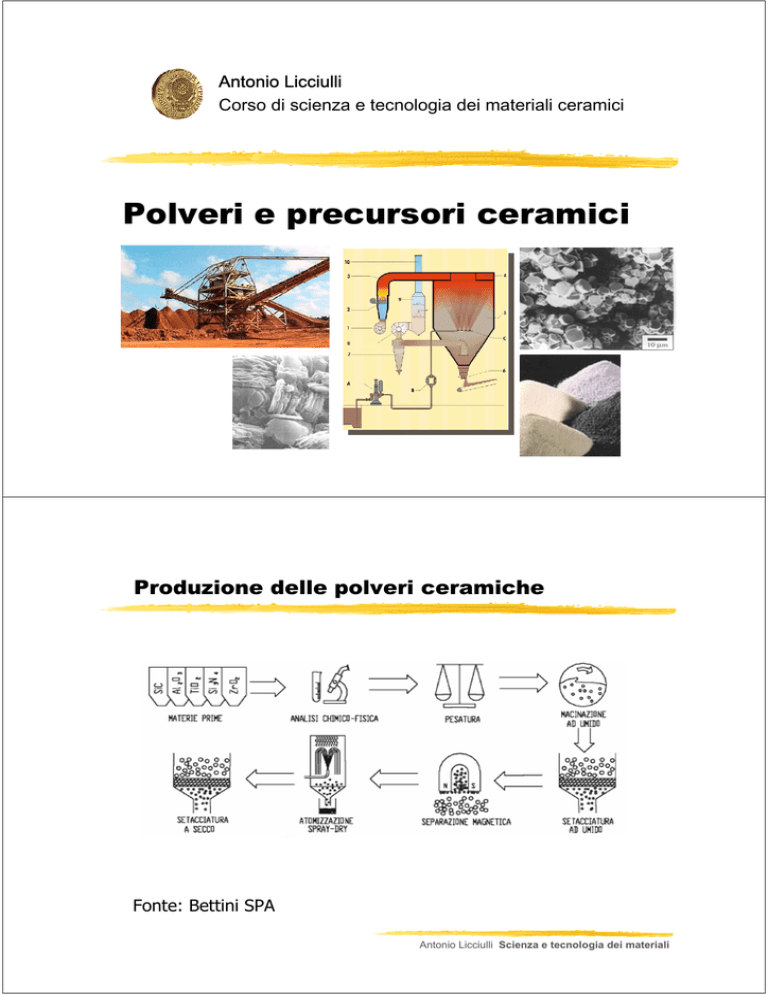

Polveri e precursori ceramici

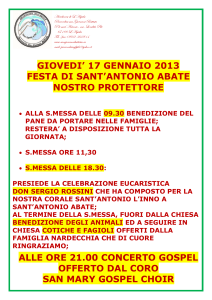

Produzione delle polveri ceramiche

Fonte: Bettini SPA

Antonio Licciulli Scienza e tecnologia dei materiali

Classificazione dei sistemi di formatura a secco

Fonte: Bettini SPA

Antonio Licciulli Scienza e tecnologia dei materiali

Estrazione dell’argilla e

stagionatura

Estrazione a cielo aperto

Allontanamento dello strato

superficiale (cappellaccio) troppo ricco

di residui vegetali e di sali solubili

mediante draghe, escavatori a tazze,

pale meccaniche

La stagionatura consiste nello

stoccaggio del materiale in grandi

cumuli per diversi mesi in cava (1218 mesi) e in aree adiacenti allo

stabilimento

L’argilla è esposta agli agenti

atmosferici.

La pioggia dilava una parte delle

impurezze e ne migliora le qualità

tecnologiche

Antonio Licciulli Scienza e tecnologia dei materiali

Composizione dei diversi di

tipi di porcellana

Alta concentrazione di

argilla rende facile i processi

di formatura

Alta concentrazione di

feldspato abbassa la

temperatura di

sinterizzazione e introduce

una fase liquida nella

sinterizzazione

Antonio Licciulli Scienza e tecnologia dei materiali

Composizione delle

porcellane tradizionali

Antonio Licciulli Scienza e tecnologia dei materiali

Il processo Bayer per la

produzione di Al2O3

44 milioni di tonnellate di

allumina prodotte per anno

(9billiondollars, 200$/tonn)

In temperatura e pressione di

genera una sospensioni di ioni

di alluminio.

La sospensione di ioni di

alluminato sodico viene

raffreddata e fatta precipitare

dopo la separazione dai fanghi.

Antonio Licciulli Scienza e tecnologia dei materiali

Digestione della Bohemite

L’allumina viene digerita tra 100°C e

260°C in alta pressione e

concentrazione di soda (3-5,6M)

Le reazioni chimiche di “digestione

della bohemite”

i.e. formazione di una sospensione di

anioni contenenti alluminio

2NaOH + Al2O3.3H2O >> 2NaAlO2 + 4H2O

2NaOH + Al2O3.H2O >> 2NaAlO2 + 2H2O

Antonio Licciulli Scienza e tecnologia dei materiali

Trattamento dei fanghi del

processo Bayer

I fanghi precipitati con un flusso

d’acqua in contro corrente che estrae

la soda e l’allumina

Carbonato di calcio viene aggiunto

al fango per rimouvere i carbonati di

sodio che si formano per reazione

con le impurezze della bauxite.

Na2CO3 + Ca(OH)2 >> CaCO3 + 2NaOH

Antonio Licciulli Scienza e tecnologia dei materiali

Riprecipitazione dell’allumina

Allumina in sospensione viene

riprecipitata sotto forma di Al2O3

.3H2O con la reazione inversa dalla

digestione:

2NaAlO2 + 4H2O >> Al2O3.3H2O + 2NaOH

Antonio Licciulli Scienza e tecnologia dei materiali

Il processo Bayer

Antonio Licciulli Scienza e tecnologia dei materiali

Allumine secondo purezza

wLow soda alumina - in molte applicazioni elettroniche è

richiesto un basso contenuto di soda. Un’ allumina di questo

tipo contiene in genere una percentuale di soda inferiore allo

0’1% in peso, si produce con lavaggi in acido o addizionando

cloro.

wHigh purity alumina - ha una purezza del 99,9%, prodotta

utilizzando attivazioni e lavaggi successivi oppure calcinando il

solfato di ammonio tramite ricristallizzazioni successive. Può

altresì essere prodotta tramite la reazione del metallo con

l’alcool, la purificazione dell’alcossido di alluminio tramite

distillazione e la successiva idrolisi e calcinazione. Tipicamente

utilizzata per laser e zaffiri per le finestre del laser

Antonio Licciulli Scienza e tecnologia dei materiali

Allumine secondo il trattamento

termico

wSmelter grade alumina ((Allumina da fonderia) -allumina

che si usa per la produzione dell’alluminio metallico. Il

trattamento termico fino a 600°C permette l’evacuazione

dell’acqua libera e di quella chimicamente legata.

wCalcined alumina - è l’idrossido di alluminio trattato ad una

temperatura superiore ai 1100°C, utilizzato in una vasta gamma di

applicazioni nel campo dei refrattari.

wFused alumina - prodotta nei forni ad arco elettrico, il calore

generato dal passaggio dell’elettricità fonde l’allumina. L’allumina

fusa ha alta densità, bassa porosità e bassa permeabilità, e grazie

a queste caratteristiche è impiegata per la produzione di abrasivi e

refrattari.

Antonio Licciulli Scienza e tecnologia dei materiali

Allumina reattiva e tabulare

Le allumine calcinate si suddividono a loro volta in base alla loro

reattività:

wReactive alumina è il nome tipicamente usato per

un’allumina relativamente pura con una dimensione del grano

inferiore ad 1µm. Utilizzata dove è richiesta una buona

resistenza all'usura, alle alte temperature e buona finitura

superficiale.

wTabular alumina - è l’α-allumina ricristallizzata o

sinterizzata, così chiamata perché costituita da grandi cristalli

piani (tabulari) di corindone (50-500µm). Prodotta portando

l’allumina calcinata appena al di sotto del punto di fusione

(1750-1800°C) in forni ad albero.

Antonio Licciulli Scienza e tecnologia dei materiali

Dati forniti dai produttori

Melting Point (MP): 2040C

Specific Gravity: 3.75-3.90

Hardness (Moh): 9.0

Index of Refraction: 1.765

Surface Area (m2/gm): 0.5-25

Bulk Density g/cc: 1.0-1.3

Density (loose packed): 0.7-1.0

Antonio Licciulli Scienza e tecnologia dei materiali

Allumina in trasparenza

Antonio Licciulli Scienza e tecnologia dei materiali

La sintesi di polveri di Carburo

di Silicio

Il SiC è un materiale sintetico (si trova solo in

forma esagonale nelle meteoriti ferrose)

Il processo commerciale più consolidato è il

processo Acheson

Precursori: SiO2 e coke ma vanno bene zucchero

crusca di riso

Le polveri si dispongono in un tunnel alle cui

estremità vengono posti 2 elettrodi di carbonio

Si applica una corrente che porta il core a 2200°C

per 36-40 ore

Avviene la reazione di riduzione carbotermica:

SiO2 + C → SiC + CO2

Il core conterrà SiC esagonale molto pura la parte

intermedia è meno pura ed usata per abrasisi la parte

esterna alla prossima informata

Antonio Licciulli Scienza e tecnologia dei materiali

Mulino a tamburo cilindrico

Antonio Licciulli Scienza e tecnologia dei materiali

Da Tecnologia ceramica applicata, Sacmi

Azione dei mezzi macinanti

Da Tecnologia ceramica applicata, Sacmi

Antonio Licciulli Scienza e tecnologia dei materiali

Macinazione e produzione degli

slip nei mulini rotativi

Carica

50-55% del volume apparente

(30% volume reale) +

45 % in volume di barbottina =

_________________________

75% volume complessivo

I corpi macinanti possono essere

di diversi materiali:

Porcellana o selce

Porcellana a alto contenuto di

allumina o steatite

Allumina sinterizzata (alubit)

Antonio Licciulli Scienza e tecnologia dei materiali

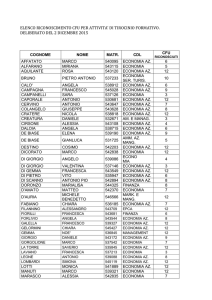

Tecniche granulometriche

Setaccio per particolato

campo di misura: dimensioni maggiori di 40µm

Misure elettriche

basate sugli impulsi di corrente generati dall’attraversamento di un tubo

capillare da parte di particelle di diverse dimensioni.

campo di misura 0,3-300 µm

Diffrazione del fascio laser

l’attraversamento di polveri disperse sulla traiettoria di un fascio laser

causa diffrazione di Fraunhofer, con l’angolo di diffrazione inversamente

proporzionale alle dimensioni delle particelle.

campo di misura 1-1000 µm

Fotocorrelazione ottica

le fluttuazioni delle particelle in un liquido seguono la equazione di Stoke

Einstein e scatterano la luce

campo di misura: 5-0.005 µm

Antonio Licciulli Scienza e tecnologia dei materiali

Digramma di Winkler

Il diagramma di

Winkler lega la

distribuzione

granulometrica alla

tipologia di laterizio

Antonio Licciulli Scienza e tecnologia dei materiali

Il fattore di impacchettamento

in una sospensione ceramica

Il fattore di impacchettamento massimo “packing factor max

PFmax ” è calcola calcolabile come:

PFmax = Pf

G

+ (1- Pf G)*Pf

M

+(1- PfG )*(1- Pf M)*Pf

F

Pf G fattore di impacchettamento delle particelle grosse

Pf M fattore di impacchettamento delle particelle intermedie

Pf F fattore di impacchettamento delle particelle fini

Il miglior rapporto acqua-polvere, è quello che prevede il 4050% in volume di contenuto solido

garantisce da una parte un buon impacchettamento

buona fluidità

Se il contenuto di polvere ceramica è superiore a questi valori si

rischia di realizzare un impasto troppo denso e difficile da colare,

se il contenuto in solido è più basso si rischia di avere un green

body troppo poroso e delicato da maneggiare.

Antonio Licciulli Scienza e tecnologia dei materiali

Granulazione

Misture di polveri semiasciutte e leganti non scorrono bene e

di conseguenza non si dispongono in strutture ben

impacchettate.

Per migliorare la compattazione queste misture vengono

“granulate” ossia trasformate in agglomerati di dimensioni e

forme controllate detti grani.

Le principali tecniche di granulazione:

granulazione a spray: un liquido o un legante vengono spruzzati

su una polvere in agitazione

granulazione a spaghetti tagliati ……..

Spray-drying: lo slurry viene spruzzato in un flusso ad alta

pressione/velocità di aria calda che essicca e atomizza finemente il

contenuto solido dello slurry

granulazione a “sgocciolamento”

Antonio Licciulli Scienza e tecnologia dei materiali

Atomizzazione

A.Pompe alimentazione barbottina

B. Filtri

C. Anello porta ugelli

1. Il ventilatore di pressurizzazione

2. Bruciatore

3. Tubazione in acciaio

4. Distributore anulare di aria calda

5. Torre di essiccamento

6. Fondo della torre

7. Cicloni separatori

8. Ventilatore principale

9. Abbattitore polveri

10. Camino

Antonio Licciulli Scienza e tecnologia dei materiali

Distribuzione granulometrica

degli atomizzati

Antonio Licciulli Scienza e tecnologia dei materiali

Preparazione dell’impasto

Consiste nella miscelazione

delle materie prime nelle

corrette proporzioni della

formulazione.

Si prelevano le materie prime

dai cumuli con pale meccaniche o

con escavatore a tazze se si

tratta di un cumulo in cui

l'asportazione di materiale deve

interessare vari strati.

La preparazione è eseguita

solitamente allo stato plastico

frangizolle seguito da una

molazza a pista forata

un selezionatore o un

mescolatore setacciante seguito

da un laminatoio sgrossatore

(distanza tra i rulli 2 mm)

Antonio Licciulli Scienza e tecnologia dei materiali

I leganti organici

I leganti organici hanno la proprietà di essere adsorbiti sulla superficie delle

polveri ceramiche e quindi legarle insieme. Sono impiegati per conferire

coesione al green ceramico.

Possono essere a basso e alto peso molecolare, nonioniche, cationiche e

anioniche ma tipicamente sono non ioniche o debolmente anioniche.

Proprietà fondamentale: devono essere solubili in acqua o nel solvente

utilizzato per la sospensione

Il polivinil alcool (PVA) è fra i più usati (economico) leganti. La catena C-C-.. È

detta ossatura vinilica il numero di ripetizione dell’unità elementare da il grado di

polimerizzazione (mer) i gruppi H, OH sono detti gruppi laterali

Altri leganti organici impiegati sono gli eteri di cellulosa e le cere. Le cere sono

idrocarburi saturati e ramificati derivati dalle piante o dal petrolio. Sono legate da

deboli legami intermolecolari che si rompono (sciogliendo la cera) a 70°C

risolidificando a più basse temperature

Antonio Licciulli Scienza e tecnologia dei materiali

Slip casting

Slip casting significa colatura nello stampo e consiste nel riempire

uno stampo poroso, tipicamente in gesso, con uno sospensione (slip o

slurry) ceramica

L’acqua è rimossa dalla sospensione attraverso l’azione capillare

esercitata dallo stampo poroso, le particelle ceramiche sono

compattate sulla superficie dello stampo per formare un oggetto

solido.

Se si vuole realizzare un oggetto pieno è necessario rabboccare lo

slip nello stampo, man mano che l’acqua è drenata, fino ad ottenere il

completo riempimento dello stesso con un materiale che è tutto solido

e pieno.

Il green, durante l’essiccazione, subisce un piccolo ritiro che lo rende

facilmente staccabile dallo stampo.

Antonio Licciulli Scienza e tecnologia dei materiali

Storia e importanza tecnologica

della tecnica di slip casting

Lo slip casting è una tecnica di

formatura di materiali ceramici risalente al

XVIII secolo

Una barbottina ceramica viene colata

all’interno di uno stampo di gesso, poi il

materiale consolida si ritira e si distacca

dallo stampo

Oggi questa tecnica ha un’importanza

strategica soprattutto nella lavorazione dei

ceramici tradizionali (sanitari, bomboniere

e vari oggetti di forma complessa)

Rappresenta inoltre una metodologia

semplice ed economica di formatura di

ceramici avanzati di forma complessa

Antonio Licciulli Scienza e tecnologia dei materiali

Deflocculazione

Le particelle in sospensione tendono spontaneamente a

coagulare a meno che non vengano deflocculate. Si

distinguono due modi di deflocculazione:

Facendo adsorbire molecole a forte connotazione sterica in

grado di impedire che le particelle vengano a stretto contatto

Tramite la creazione sulla superficie delle particelle di uno

strato di cariche uguali che fanno respingerle mutuamente

per ottenere un effetto repulsivo su particelle colloidali il

complesso delle forze repulsive deve essere superiore all’energia

cinetica: 10KbT

questo significa a 20°C che il potenziale zeta ξ deve essere

superiore in modulo a 25mV

si osservano sospensioni stabilizzate anche a ξ = 15mV, in tal

caso al meccanismo elettrostatico si è sommato un contributo di

repulsione sterica

Antonio Licciulli Scienza e tecnologia dei materiali

Distribuzione di ioni intorno ad

una particella in sospensione

Sulla superficie di una particella carica in soluzione vengono

attratte una quantità di ioni che variano con il pH

Antonio Licciulli Scienza e tecnologia dei materiali

Teoria del doppio strato elettrico

Elaborata da Guy e Chapman

consente di spiegare i meccanismi di

coagulazione e deflocculazione dovuti

a forze di Coulomb.

Intorno alla particella carica si

formano due strati di cariche: uno

strato di controioni legati immobili e

solidali alla particella ed un gradiente

di concentrazione ci cariche.

Il potenziale elettrico misurato sul

piano di scorrimento viene

chiamato Potenziale zeta ξ, vale la

relazione:

ξ = fHηνe/Eεrε0

η = viscosità, fH = costante di Henry

Quando un campo elettrico E viene

applicato alla soluzione tenderà a

muoversi con velocità νe insieme con

il primo strato e parte delle cariche

del secondo.

Si forma un piano di scorrimento

(slip) localizzato oltre il primo strato.

Antonio Licciulli Scienza e tecnologia dei materiali

Il Punto isoelettrico

Il punto isoelettrico (IEP) è il valore di pH per cui ξ = 0

Il punto isoelettrico rappresenta la situazione di maggiore

instabilità e di rischio di flocculazione per una sospensione

ceramica

Un ceramista deve allontanarsi quanto prima dal punto

isoelettrico massimizzando il valore assoluto del potenziale zeta

Potenziale zeta vs pH per una

sospensione di allumina (Richard O’Brien)

Antonio Licciulli Scienza e tecnologia dei materiali

Formulazione di uno slip

ceramico

Formulare la composizione in peso di uno slip ceramico in cui

si richiede:

frazione volumica di zirconia in allumina pari al 10%

frazione di liquido (H2O) in volume nello slip 55%

quantità totale di slip 1/2 litro

Disperdente 0,4% rispetto al peso delle polveri

(densità zirconia 5,9g/cm3, densità allumina 3,96g/cm3)

Attraverso la formatura per slip casting il green possiede un

fattore di impacchettamento pari a 0,6. Calcolare il ritiro

volumetrico e lineare atteso durante la sinterizzazione

supponendo la piena densificazione

Vs/Vg = (ls/lg)3 = (1 - ∆l/lg)3

Essendo lg-ls = ∆l, Vs= volume del sinterizzato, Vg = volume del

green

∆l/l = 1 - (Vs/Vg)1/3

Antonio Licciulli Scienza e tecnologia dei materiali

Cast thickness as a function

of casting time

L=[(2J∆Pt/nRc)+(R`m/Rc) 2]1/2-(R`m/Rc),

L = cast thickness

J=vol.of cast/vol.of liq. Removed

(inverse of packing factor),

Rc=resistivity to liq. transport in the cast,

∆P=apparent mold suction

n=viscosity of liq. transported

Rm=liquid transport resistance of the mold

Antonio Licciulli Scienza e tecnologia dei materiali

Assorbimento capillare sullo

slip

∆P = 2γlvcosø/Rc

∆P=suction,

γ =surface tension

ø=angle

Rc=radius of curvature

Il flusso del liquido nel mezzo:

dV/dt = K/n * dP/dx

dP/dx = the pressure gradient across the filter

n = filtrate viscosity,

dV/dt = volumetric flow rate of the filtrate and K is the filter

permeability

Antonio Licciulli Scienza e tecnologia dei materiali

Proprietà reologiche

Per iniziare e mantenere un flusso laminare in un liquido è necessario

applicare uno shear stress

Quando lo shear stress τ è proporzionale al gradiente di velocità il liquido

viene chiamato Newtoniano

τ = η(-dν/dr)

γ’ = -dν/dr viene chiamato shear rate

η viene chiamata viscosità

Nei fluidi non Newtoniani shear rate e shear stress sono legati tramite

un’equazione empirica:

τ = K(γ’ )n

la viscosità apparente può essere definita come

η = K(γ’ )n-1

Essa rappresenta la resistenza totale allo stress

Quando n<1 il fluido viene detto pseudoplastico

Liquidi con grandi molecole che tendono a orientarsi durante il flusso laminare

riducendo la resistenza allo shear

Quando n>1 il fluido viene detto dilatante

Sospensioni possono avere particelle che interferiscono

poco

a bassi

shear ratedei

e materiali

Antonio Licciulli

Scienza

e tecnologia

molto ad alti shea

Yield stress e tissotropia

In fluidi contenenti particelle o molecole che si attraggono

mutuamente è necessario applicare uno stress iniziale τy non nullo per

iniziare a scorrere

τ - τy = ηp γ’

ηp È chiamata viscosità plastica ed è legata alla viscosità apparente

dalla relazone:

ηp = ηp + τy / γ’

Quando la viscosità apparente diminuisce con il tempo un fluido si

dice tissotropico

La tissotropia si osserva in fluidi pseudoplastici e di Bingham e si

verifica quando i legami o l’orientazione di particelle o molecole variano

con il tempo di shear (γ’ t).

Nelle sospensioni la tissotropia è generalmente un fenomeno

reversibile

Antonio Licciulli Scienza e tecnologia dei materiali

Viscosità degli slip

La viscosità di una sospensione ηs è maggiore di quella di un liquido

ηl ed il loro rapporto si definisce viscosità relativa:

ηr = ηs / ηl

Le interazioni durante lo scorrimento degli slip sono complesse e

vengono descritte da equazioni empiriche:

ηr = 1 + Khfvp

fvp= frazione in volume delle particelle disperse

Kh = fattore di forma idrodinamica apparente

Kh = 2,5 per particelle sferiche

Kh > 2,5 per particelle irregolari la cui rotazione produce un

volume idrodinamico effettivo maggiore

Una empirica relazione più generica

ηr = (1-fvp)-Kf

Con Kf variabile tra 3 e 21 quando si passa da un particolato fine e

con distribuzione continua ad un particolato di grosse dimensioni e

Antonio Licciulli Scienza e tecnologia dei materiali

dimensioni uniformi