UNIVERSITA’ DEGLI STUDI DI PADOVA

Diparti

Dipartimento

di Ingegneria Meccanica

Anno Accademico

2010-2011

Corso di Laurea Triennale in Ingegneria dei Materiali

TESI DI LAUREA

Misure di conducibilità termica ad alta T ed alto vuoto

per il progetto SPES

Laureando

Luca Gastaldello

Relatore

Prof. Paolo Colombo

Correlatore

Dott. Ing. Lisa Biasetto

Dr. Alberto Andrighetto

INDICE

Introduzione..........................................................................................................................1

Capitolo 1 - Il progetto SPES ai Laboratori Nazionali di Legnaro

1.1 Introduzione......................................................................................................................... 4

1.2 Metodo ISOL....................................................................................................................... 6

1.3 Progetto SPES ..................................................................................................................... 9

1.4 Il Target SPES ....................................................................................................................10

1.5 Conclusioni ........................................................................................................................13

Capitolo 2 – Modalità di trasmissione del calore ad alte temperature e

conducibilità termica

2.1Introduzione........................................................................................................................14

2.2Meccanismi di scambio termico..........................................................................................15

2.2.1 Irraggiamento...............................................................................................................15

2.2.2 Conduzione termica.....................................................................................................18

2.3 La misura della conducibilità termica dei dischi target di SPES........................................20

2.4 Metodi per la misura della conducibilità termica...............................................................24

2.5 Problemi nella misura della conducibilità termica ad alte temperature..............................28

2.6 Conclusioni.........................................................................................................................29

Capitolo 3 – Apparato sperimentale per la misura della conducibilità

termica

3.1 Introduzione........................................................................................................................30

3.2 Principali componenti dell’apparato sperimentale..............................................................30

3.3 Strumenti per la misura della temperatura..........................................................................34

3.3.1 Pirometro....................................................................................................................34

3.3.2 Termocoppia..............................................................................................................36

3.4 Sistema di supporto per la termocoppia..............................................................................38

3.5 Il sistema schermante..........................................................................................................40

3.6 Il crogiolo............................................................................................................................41

3.7 Principali problemi riscontrati............................................................................................45

i

3.8 Conclusioni.........................................................................................................................45

Capitolo 4 – Metodo e misure di conducibilità termica

4.1 Introduzione.......................................................................................................................46

4.2 Metodo di misura................................................................................................................46

4.3 Calibrazione........................................................................................................................50

4.3.1 Calibrazione con grafite Poco5..................................................................................51

4.3.2 Calibrazione con grafite 2114....................................................................................55

4.3.3 Calibrazione con SiC.................................................................................................56

4.3.4 Calibrazioni a confronto.............................................................................................57

4.4 Conducibilità termica..........................................................................................................59

4.5 Conclusioni.........................................................................................................................63

Bibliografia.......................................................................................................................64

ii

Abbreviazioni utilizzate nel testo

CERN

Conseil Europèen pour la Recherche Nuclèaire

ENEA

Ente per le Nuove Tecnologie, l’Energia e l’Ambiente

INFN

Istituto Nazionale di Fisica Nucleare

ISOL

Isotope Separation On-Line

LNL

Laboratori Nazionali di Legnaro

ORNL

Oak Ridge National Laboratory

PET

Positron Emission Tomography

RIB

Radioactive Ion Beams

SPES

Selective Production of Exotic Species

iii

Introduzione

E’dagli inizi del ventesimo secolo che la fisica nucleare esplora la natura

della materia, affrontando di volta in volta nuove e stimolanti sfide scientifiche e

tecnologiche; le ricerche di base e le complesse tecnologie appositamente create per il loro

supporto, hanno spesso portato alla nascita di un gran numero di applicazioni nel campo della

medicina, dell’industria e della fisica applicata, arrivando in molti casi ad influenzare usi e

costumi della società: basti pensare alla nascita del “web” presso i laboratori del CERN[1].

Nel corso degli anni l’Europa è diventata leader nel campo della ricerca nucleare e sta

pianificando, sotto la guida maestra del CERN di Ginevra, la costruzione di una nuova

generazione di facility per la produzione di fasci radioattivi, con lo scopo di esplorare la

materia esotica e di fornire un valido strumento per applicazioni di tipo medico ed industriale.

A tale programma partecipa attivamente con il progetto SPES (Selective Production of Exotic

Species) l’Istituto Nazionale di Fisica Nucleare (INFN) di Legnaro, che prevede la

costruzione di una facility per la produzione di fasci di ioni radioattivi ricchi di neutroni (nrich) e di alta qualità, nel range di massa compreso tra 80 e 160 uma.

La produzione di fasci di ioni radioattivi richiede l’impiego di tecnologie

estremamente complesse ed innovative; come sarà descritto dettagliatamente in seguito, il

progetto SPES prevede il bombardamento di un bersaglio in carburo di uranio con un fascio

di protoni: in modo da generare, tramite una reazione nucleare, specie radioattive all’interno

del target. Le particelle radioattive generate vengono successivamente estratte, ionizzate,

separate in massa ed accelerate come fascio di ioni radioattivo.

Il cuore della facility è il target in carburo di uranio, che solitamente si presenta come

un unico blocco cilindrico racchiuso all’interno di una scatola in grafite; l’idea innovativa

introdotta dal progetto SPES è la suddivisione del target in sette dischi opportunamente

spaziati; questo consente, a parità di volume, di aumentare la superficie di scambio termico

radiativo tra il target e la scatola in grafite che lo contiene: tale particolare è di fondamentale

importanza in quanto permette al target di smaltire con maggiore efficienza la potenza termica

dissipata dal fascio protonico che lo investe (stimato in circa 8kW).

Gli isotopi prodotti vengono estratti dalla scatola grazie alla linea di trasferimento;

attraverso tale dispositivo le particelle vengono indirizzate verso la sorgente di ionizzazione

(ion source) dove avviene il processo di ionizzazione (ioni +1). La scelta della sorgente di

ionizzazione è di fondamentale importanza, in quanto il suo funzionamento influenza

l'intensità e la qualità del fascio radioattivo. A seconda del tipo di elemento, di cui si vuole

1

produrre il fascio, vengono impiegate sorgenti di ionizzazioni differenti; in particolare si

possono avere: sorgenti con ionizzazione superficiale, sorgenti laser (RILIS), sorgenti al

plasma (FEBIAD) o le sorgenti ECR (Electron Cyclotron Resonance).

Gli ioni prodotti dalla sorgente di ionizzazione vengono accelerati da un elettrodo

estrattore (electrode), realizzato in lega di titanio; il quale viene mantenuto ad una differenza

di potenziale di 60 kV rispetto alla sorgente.

Lo studio della distribuzione di temperatura e delle deformazioni termiche presenti nei

componenti che costituiscono il target, la linea di trasferimento, la sorgente di ionizzazione e

l’elettrodo estrattore è assai complesso. Per tale motivo i Laboratori Nazionali di Legnaro

hanno avviato delle strette collaborazioni con l’ENEA (Bologna), i Dipartimenti di Ingegneria

dell’Informazione, di Ingegneria Meccanica, e di Scienze Chimiche dell’Università degli

Studi di Padova, il CERN (Svizzera) ed i Laboratori di Oak Ridge (USA).

La tesi si sviluppa in quattro capitoli, il cui contenuto viene di seguito riassunto

brevemente :

Capitolo 1:In questo primo capitolo si descrive il metodo ISOL per la produzione

di fasci di ioni radioattivi; vengono successivamente descritte le principali caratteristiche del

progetto SPES in fase di sviluppo presso i Laboratori di Fisica Nucleare di Legnaro

Capitolo 2:In questo secondo capitolo vengono descritte le modalità di trasmissione

del calore, descrivendo in maniera dettagliata l’irraggiamento e la conduzione .

Successivamente vengono descritti i metodi per la determinazione della conducibilità termica

e relativi problemi.

Capitolo 3:In questo capitolo si descrive l’apparato sperimentale utilizzato al fine di

realizzare le misure di conducibilità termica, con relativi strumenti di misura della

temperatura, pirometro e termocoppia. Vengono inoltre riportati i vari problemi riscontrati

durante le prove di misura.

Capitolo 4:In quest’ultimo capitolo viene descritto il metodo utilizzato per il calcolo

della conducibilità termica, detto “metodo di calibrazione della termocoppia”, nonché le

numerose prove di calibrazione e le successive prove di conducibilità termica. I dati ottenuti

2

vengono inoltre confrontati con quelli ottenuti da lavori di tesi precedenti, osservando le

differenze dei valori ottenuti.

3

Capitolo 1

Il Progetto SPES ai Laboratori Nazionali di Legnaro

1.1 Introduzione

Le proprietà chimiche e fisiche degli elementi presenti in natura sono determinate

dall’atomo[2]. L’organizzazione di più atomi in reticoli cristallini determina le proprietà

fisiche, mentre la nube elettronica esterna determina le proprietà chimiche. La quasi totalità

della massa dell’atomo (più del 99.9%) è concentrata nel nucleo. Il nucleo è un’entità

costituita da particelle dette nucleoni: a carica positiva, protoni, ed elettricamente neutre,

neutroni, di massa circa 1800 volte più grande degli elettroni. La stabilità del nucleo è

garantita dalla presenza di una forza di attrazione tra i nucleoni molto intensa, definita

interazione forte. Tale forza agisce con efficacia a distanze inferiori alle dimensioni nucleari,

bilanciando la repulsione elettrostatica presente tra i protoni, carichi positivamente. Grazie a

quest’interazione, il moto dei nucleoni è vincolato attorno alla massa nucleare centrale. La

branca della fisica che studia il comportamento e la stabilità del nucleo atomico è la fisica

nucleare. I nuclei stabili possiedono, approssimativamente, ugual numero di neutroni e di

protoni e costituiscono la cosiddetta “valle di stabilità” nella carta dei nuclidi (fig.1.1); il

motivo fondamentale è da ricercarsi nel fatto che l’interazione neutrone-protone è

leggermente più intensa rispetto alle interazioni protone-protone e neutrone-neutrone. Per

nuclei con numero di massa A≥40 (si ricorda che A=Z+ N, con Z numero di protoni ed N

numero di neutroni), la forza coulombiana sposta la linea di stabilità lontano dalla retta in cui

4

giacciono i nuclei con numero di protoni uguale al numero di neutroni, verso nuclei ricchi di

neutroni (che essendo privi di carica, non alimentano la forza repulsiva elettrostatica). Inoltre,

tale forza coulombiana limita l’esistenza di elementi super pesanti, dato che il corto raggio di

azione della forza nucleare forte non permette un’efficace opposizione alla forza

elettrostatica, agente invece a più lungo raggio. I nuclei lontani dalla valle di stabilità, cioè

con eccesso o difetto di neutroni, sono radioattivi e decadono emettendo particelle (alfa, beta,

neutrini, …) e raggi γ. Tali nuclei instabili vengono comunemente chiamati “esotici”. Al

momento circa 2000 di essi sono stati prodotti e caratterizzati in laboratori di ricerca di tutto il

mondo. Calcoli teorici prevedono tuttavia l’esistenza di un numero di nuclei esotici molto più

elevato (più di 6000), è perciò possibile che un gran numero di essi sia presente nella

cosiddetta “terra incognita”, comprensiva della regione ricca di neutroni (neutron-rich) e di

quella dei nuclei superpesanti (SHE, Super Heavy Elements). La stabilità di questi nuclei è

una questione fondamentale nella scienza nucleare e recenti studi hanno dimostrato che

l'esistenza di nuclei con numero atomico più grande di 102 è interamente affidata agli effetti

quantistici che gli specialisti definiscono «di shell».

Fig. 1.1 carta dei nuclidi

La carta dei nuclidi rappresentata in figura individua e classifica i nuclei in base al

numero di protoni (Z) e al numero di neutroni (N). I nuclei definiti “stabili” (quadratini neri)

5

sono quelli non radioattivi oppure aventi tempo di decadimento comparabile all'età della terra

(o addirittura superiore). La regione di colore giallo è quella dei nuclei artificiali, che possono

avere vita più o meno breve a seconda dei casi. L’aggiunta di neutroni o protoni ad un nucleo

provoca l’allontanamento dalla valle di stabilità, fino a giungere ai limiti, detti drip lines, in

cui la forza di attrazione tra nuclei e protoni è diminuita in modo tale da non poter più

garantire la stabilità del nucleo. Attraverso calcoli teorici si è dimostrato che al di fuori delle

drip lines i nuclei emettono nucleoni molto rapidamente, per formare nuovi nuclei, con

combinazioni di protoni e neutroni tali da poter rientrare nell’area di potenziale stabilità, nella

quale l'interazione forte è nuovamente capace di garantire il grado di coesione necessario. La

regione indicata in verde, ancora inesplorata, è definita “terra incognita”. Essa è caratterizzata

dalla presenza di nuclei radioattivi con rapporti N/Z molto piccoli o molto grandi; dalla figura

è possibile notare che l’area proton-rich è ben definita teoricamente, mentre quella neutronrich è molto più vasta ed indefinita. Come si osserverà nei paragrafi successivi, lo studio dei

nuclei instabili, in particolare dei nuclei esotici, ha aperto nuovi campi di ricerca in fisica

nucleare, permettendo di confermare precedenti ipotesi di fondamentale importanza, e

suggerendo promettenti applicazioni nel campo della fisica dello stato solido ed in campo

medico. Per l’utilizzo pratico e la produzione di ioni radioattivi di questo tipo è necessaria la

costruzione di sistemi acceleratori ed attrezzature (facilities) capaci di garantire fasci ionici

(RIB, Radioactive Ion Beams) di elevata purezza, intensità ed energia.

Numerose sono le facilities dedicate alla produzione di fasci radioattivi, operanti sia in

Europa che in altre parti del mondo, ed i metodi utilizzati per la produzione di questi fasci

sono sostanzialmente due, il metodo IN-FLIGHT o FRS ed il metodo ISOL. Il progetto SPES

si basa proprio su questo secondo metodo che verrà di seguito descritto.

1.2 Metodo ISOL

Il metodo ISOL(Isotope Separation On-Line) usa la separazione degli isotopi in linea

(figura1.2), ed una facility di questo tipo si basa su quattro elementi principali:

•

L’acceleratore primario

•

Il complesso bersaglio-sorgente

•

Il separatore di massa

6

•

Il post acceleratore

L’acceleratore primario è costituito da una sorgente ionica e da un acceleratore. Un

fascio di particelle della voluta energia, proveniente dall’acceleratore primario, viene fatto

collidere con un bersaglio (Target) di materiale fissile; in questo modo si ottiene la

produzione degli isotopi radioattivi tramite reazioni nucleari (fissione, spallazione,

frammentazione, ecc… ).

Attraverso un opportuno sistema i radioisotopi prodotti vengono estratti e ionizzati; in

questo modo potranno essere accelerati per differenza di potenziale. Il primo stadio di

accelerazione avviene nel Front-End che attira gli ioni e li invia verso dei separatori

elettromagnetici all’interno dei quali il fascio viene opportunamente selezionato e purificato.

Fig. 1.2 Schema di una facility di tipo ISOL per la produzione di fasci di ioni esotici

7

I separatori sono quindi necessari se si vuole ottenere un fascio chimicamente ed

isobaricamente puro. Successivamente, gli ioni vengono post-accelerati al livello di energia

richiesto dal particolare esperimento.

L’intensità del fascio radioattivo prodotto è usualmente descritta dalla seguente

equazione:

I=σ·Φ·N·ε1·ε2·ε3

Dove

•

σ è la sezione d'urto per le reazioni nucleari,

•

Φ è l’intensità del fascio primario,

•

N è lo spessore del target,

•

ε1 è l’efficienza di rilascio del target,

•

ε2 è l’efficienza di ionizzazione

•

ε3 è l’efficienza del processo di estrazione.

Una corretta configurazione del complesso target - sistema di estrazione e

ionizzazione è cruciale per un efficiente funzionamento di una facility di tipo ISOL. Gli

obiettivi che stanno alla base del dimensionamento sono:

-

la riduzione del tempo di ritardo (dovuto alla relativa lentezza dei processi

diffusivi, effusivi, ionizzazione ed estrazione dei nuclidi)

-

la massimizzazione della produzione senza deterioramento della purezza del

fascio.

La separazione dei prodotti radioattivi dal substrato del target e l’estrazione dei nuclei

esotici sono processi fortemente dipendenti dalla temperatura. In particolare, la diffusione

delle particelle risulta accelerata all’aumentare del livello termico. Chiaramente, più breve è la

vita media degli atomi radioattivi, più rapido deve essere il tempo di rilascio, e di

conseguenza, per quanto appena affermato, il sistema deve essere mantenuto alla più alta

temperatura possibile.

8

1.3 Progetto SPES

Nei Laboratori Nazionali di Legnaro (LNL), è prevista la costruzione di una facility

ISOL per la produzione di fasci di ioni esotici: il progetto SPES (Selective Production of

Exotic Species). Tale programma è coordinato a livello nazionale e prevede la collaborazione

tra sei sezioni INFN, l’ENEA (Bologna), i Dipartimenti di Ingegneria Meccanica, Ingegneria

dell’Informazione e Scienze Chimiche dell’Università degli Studi di Padova e, a livello

internazionale, strette collaborazioni con il CERN (Svizzera) ed i Laboratori di Oak Ridge

(USA).

Il principale obbiettivo del progetto SPES è di fornire un acceleratore che permetta di

svolgere ricerche all’avanguardia nel campo della fisica nucleare attraverso lo studio di nuclei

lontani dalla valle di stabilità.

Il progetto è basato sulla produzione di nuclei radioattivi neutron-rich attraverso la

fissione nucleare (con una resa massima di 1013fissioni/s) indotta bombardando un target,

realizzato in carburo di uranio, con un fascio di protoni di 40 MeV a 200 µA di corrente (per

una potenza totale di 8 kW) .

Il livello di radioattività stimato nel target è molto elevato. È necessaria dunque la

progettazione di speciali infrastrutture tali da garantire la sicurezza in termini di

radioprotezione.

La facility SPES prevede inoltre la realizzazione di un acceleratore di neutroni

(Neutron Facility), attraverso l’impiego di un secondo fascio di protoni ad alta energia.

Questo costituisce un obiettivo secondario del progetto SPES, ma permette comunque

importanti applicazioni mediche ed interdisciplinari. In figura 1.3 è mostrato il layout del

progetto SPES, in cui è visibile sia la facility del fascio di ioni esotici (RIB facility), sia la

Neutron Facility.

9

Fig. 1.3 Layout del progetto SPES (RIB e Neutron facilities)

1.4 Il Target Spes

Il target per la produzione dei radioisotopi, è contenuto all’interno di una camera

cilindrica, raffreddata da un opportuno circuito, date le elevate temperature raggiungibili

(2000 °C).

Sempre a causa delle alte temperature, per evitare l’ossidazione dei componenti

presenti, l’interno della camera viene mantenuto in condizioni di alto vuoto (con pressione

dell’ordine dei 10-6mbar). La mancanza di atmosfera è inoltre necessaria per aumentare il

cammino libero medio delle particelle radioattive prodotte.

Il target è composto da sette dischi coassiali in UCx, aventi 40 mm di diametro e circa

1 mm di spessore ed opportunamente distanziati in direzione assiale, al fine di dissipare

attraverso radiazione termica la potenza sviluppata dal fascio di protoni. Infatti il vantaggio

che si ottiene dall’aver spezzettato il target in più elementi è quello di aver aumentato la

superficie di scambio termico rispetto a quanto avremmo potuto avere se il target fosse stato

realizzato in un unico elemento. Essi sono contenuti in una scatola (box), consistente in un

10

tubo cavo di grafite (fig. 1.4). Il fascio di protoni, prima di impattare contro i dischi, attraversa

due finestre in grafite (windows), molto sottili per non attenuare l’intensità del fascio, ma di

fondamentale importanza in quanto consentono di schermare la zona attiva e di evitare un

eccessivo raffreddamento del materiale fissile in corrispondenza dell’ingresso del fascio.

Dopo aver investito le due finestre di grafite e i dischi di UCx, il fascio primario va ad

impattare su tre dumper e sul fondo scatola (box base); questi elementi provvedono sia

all’assorbimento definitivo del fascio (che così non va ad attivare la camera esterna), sia ad

evitare la fuoriuscita di particelle dal lato posteriore del target .

La scatola deve mantenere la temperatura media di 2000°C, tale da migliorare

l'estrazione dei prodotti di fissione. Essendo la potenza del fascio di protoni non sufficiente a

portare il target al livello di temperatura richiesto, è necessario introdurre un dispositivo

indipendente con la funzione di riscaldare e schermare il target. Il sistema di riscaldamento

supplementare deve sostenere inoltre il target durante i transitori, evitando improvvisi sbalzi

di temperatura molto pericolosi per l'integrità strutturale dei dischi. Il materiale scelto per il

riscaldatore è il tantalio: si tratta di un metallo altamente resistente alla corrosione, in grado di

condurre energia elettrica e termica e di raggiungere temperature molto elevate.

Fig. 1.4 Rappresentazione del prototipo di bersaglio diretto del progetto SPES

11

Il processo di fissione nucleare, che si manifesta quando il fascio di protoni investe i

sette dischi in carburo di uranio, produce nuclei radioattivi aventi massa compresa tra gli 80

ed i 160 uma; per la produzione di un RIB la specie esotica desiderata deve essere estratta dal

target e ionizzata. Tale processo richiede del tempo e non può essere applicato ad isotopi

aventi una vita media inferiore a poche decine di millisecondi.

Fig. 1.5 Rappresentazione del sistema di estrazione e ionizzazione del progetto SPES

La camera target viene collegata al front end; tra i due componenti è presente una

differenza di potenziale (Vcamera-Vfront end) pari a 60 KV ed è quindi necessario, al fine di

evitare il contatto diretto, interporre un isolante elettrico (electrical insulator) come

rappresentato in figura 1.6. Grazie alla differenza di potenziale, gli ioni radioattivi sono

dirottati verso il front end; in particolare, gli ioni di uscita dalla sorgente di ionizzazione sono

accolti da un elettrodo realizzato in lega di titanio e visibile in figura 1.5 . In questo modo si

forma il fascio di ioni radioattivi che verrà inviato alle sale sperimentale, successivamente al

passaggio attraverso i separatori elettromagnetici ed il post Acceleratore.

12

Fig. 1.6 rappresentazione del Front – End

1.5 Conclusioni

L’importanza assunta negli anni dai fasci radioattivi, sia per la ricerca teorica che

applicata, ha spinto la comunità scientifica internazionale a costruire numerose facilities per la

loro produzione: il progetto SPES ai Laboratori Nazionali di Legnaro rientra nell’ambito della

realizzazione di una facility europea di tipo ISOL ad alte prestazioni (progetto EURISOL); la

realizzazione operativa di tale progetto prevede l’allestimento di una facility “intermedia” in

grado di ottenere come prestazioni 1013 fissioni/s in un target formato da 7 dischi in Carburo

di Uranio bombardati da un fascio protonico di 40 MeV a 0,2 mA[1].

13

Capitolo 2

Modalità di trasmissione del calore ad alte temperature e

conducibilità termica

2.1 Introduzione

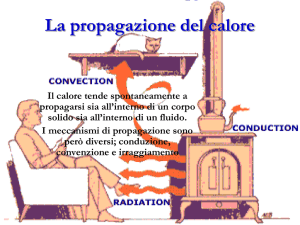

Nel capitolo precedente si è già accennato come sia la diffusione che l’effusione delle

specie radioattive crescono enormemente all’aumentare della temperatura. Per questo motivo,

la temperatura di lavoro del target deve essere mantenuta più elevata possibile, intorno ai

2000 °C, in modo tale da garantire che il tempo di rilascio sia minore del tempo di

decadimento degli atomi ed inoltre lavorando in alto vuoto all’interno della camera target, si

può dedurre che le modalità di trasmissione del calore saranno dovute all’irraggiamento ed

alla conduzione[2].

La trasmissione del calore per irraggiamento avviene per propagazione di onde

elettromagnetiche, lo stesso modo con cui si propaga la luce, mentre la trasmissione del calore

per conduzione termica la si ha per cessione di energia cinetica da molecole che si trovano

nella zona a più alta temperatura verso molecole adiacenti che si trovano in una zona a più

bassa temperatura, in pratica si ha uno scambio di calore da una zona più calda ad una più

fredda dello stesso corpo, o tra corpi in contatto tra di loro[1].

14

2.2 I meccanismi di scambio termico

Lo scambio ed anche il trasporto di calore entro un sistema possono avvenire tramite

tre meccanismi distinti : conduzione, convezione e irraggiamento. I tre meccanismi operano

sempre in presenza di una differenza di temperatura tra sistema e ambiente o all’interno dello

stesso sistema. Il fenomeno della convezione termica si ha quando un fluido (come l'acqua o

l'aria) entra in contatto con un corpo la cui temperatura è maggiore di quella del fluido

stesso[8]. Aumentando di temperatura per conduzione, il fluido a contatto con l'oggetto si

espande e diminuisce di densità, e a causa della spinta di Archimede sale essendo meno denso

del fluido che lo circonda che è più freddo, generando così moti convettivi, in cui il fluido

caldo sale verso l'alto e quello freddo scende verso il basso. Questo meccanismo nell’ambito

del progetto SPES non è interessante perché lavoriamo in alto vuoto, invece molto più

importanti sono l’irraggiamento e la conduzione che vengono qui di seguito descritti in

maniera più approfondita.

2.2.1 Irraggiamento

Se ci poniamo di fronte ad una sorgente termica luminosa avvertiamo una sensazione

di caldo; tale sensazione è dovuta da una parte alla convezione (in quanto il calore riscalda

l'aria circostante) e in parte all'irraggiamento. L'irraggiamento è uno dei tre modi attraverso

cui avviene la propagazione del calore. In particolare, al contrario della conduzione e della

convezione, l'irraggiamento non prevede contatto diretto tra gli scambiatori, e non necessita di

un mezzo per propagarsi.

Quindi è un fenomeno che interessa ogni aggregato materiale, non importa se solido, liquido o

gassoso, e avviene anche nel vuoto. Questo è giustificato dal fatto che il trasferimento di

calore per irraggiamento avviene sotto forma di onde elettromagnetiche. Si ha sia emissione

che assorbimento di radiazione elettromagnetica. È un fenomeno che si presenta ad ogni

temperatura, ma solo a temperature abbastanza elevate il contributo allo scambio termico per

irraggiamento supera i contributi per conduzione e convezione. La quantità di calore emessa

da un corpo per irraggiamento è infatti proporzionale a T4, cioè alla quarta potenza della sua

temperatura: perciò a basse temperature l'irraggiamento è responsabile di una frazione

trascurabile del flusso di calore rispetto alla convezione e alla conduzione, ma al crescere

della temperatura la sua importanza aumenta rapidamente fino a diventare il principale

15

artefice della trasmissione del calore per temperature medio-alte. Fisicamente l'irraggiamento

consiste nell'emissione di onde elettromagnetiche generate dagli atomi e molecole eccitati

dall'agitazione termica, che si diseccitano emettendo fotoni di frequenza proporzionale alla

loro temperatura: per esempio i corpi a temperatura ambiente emettono in prevalenza fotoni

nella gamma degli infrarossi; corpi molto freddi irradiano microonde (quelli vicini allo zero

assoluto semplici onde radio), mentre i corpi molto caldi arrivano ad emettere luce visibile,

dapprima rossa poi sempre più bianca: man mano che la temperatura aumenta, la frequenza

della luce emessa aumenta fino al bianco-azzurrino, per poi passare ai raggi ultravioletti e ai

raggi X nel caso di plasmi stellari a temperature dell'ordine di milioni di gradi. Il calore

scambiato per irraggiamento si trasmette prevalentemente dal corpo a temperatura maggiore a

quello a temperatura minore; in realtà, l’energia si propaga in entrambe le direzioni, ma con

minore intensità da quello freddo a quello caldo. Infatti, se un corpo emanasse soltanto e non

assorbisse mai energia elettromagnetica, la sua temperatura raggiungerebbe lo zero assoluto.

L’emissione e l’assorbimento dipendono dalla frequenza della radiazione, dalla natura del

corpo e da alcune caratteristiche della sua superficie; un corpo avente una superficie scura è

un buon assorbitore, mentre un corpo avente una superficie chiara è un buon emettitore. Il

potere emissivo di un corpo P, che ha il significato di energia emessa per unità di tempo e per

unità di superficie, è dato dalla legge di Stefan – Boltzmann

P = σ *ε* T4

Dove σ è la costante di Stefan- Boltzmann pari a 5.67*10-8 J/m2 K4,ed “ε” una

grandezza detta potere emissivo specifico o emissività[3]. Tramite questi fenomeni la

temperatura di un corpo aumenta o diminuisce a seconda del bilancio tra energia irradiata ed

assorbita; se il bilancio è in parità la temperatura rimane costante, purché non si sottragga od

aggiunga calore con altri mezzi. Consideriamo ora due superfici piane (figura 2.1) , dove per

esempio la superficie 1 rappresenti il nostro campione di grafite e la superficie 2 la campana

nell’ambito delle nostre prove di laboratorio, possiamo calcolare il flusso termico scambiato

tra le due superfici piane considerando la seguente formula

Dove:

16

- q1-2 = flusso termico scambiato per irraggiamento tra due superfici piane (W)

- A = area delle superfici piane (m2)

- σn = costante di Stefan Boltzmann (5*10-8W/(m2K4)

- T1 = temperatura superficie 1 (°K)

- T2 = temperatura superficie 2 (°K)

- ε1 = emissività superficie 1

- ε2 = emissività superficie 2

Quello che si può osservare dalla formula precedentemente scritta è che avrò uno

scambio termico tanto maggiore quanto maggiore sarà la differenza tra T1 e T2, e se con T1

indichiamo la temperatura del nostro campione di grafite dell’ordine dei 2000 °C e con T2 la

temperatura della nostra campana dell’ordine di 25 °C, è evidente come l’irraggiamento

assuma un’ importanza fondamentale visto che T1>>T2.

Fig. 2.1 Scambio termico tra due superfici piane parallele

17

2.2.2 Conduzione termica

Per conduzione termica si intende la trasmissione di calore che avviene in un mezzo

solido, liquido o gassoso dalle regioni a più alta temperatura verso quelle con temperatura

minore per contatto molecolare diretto. Il principio alla base della conduzione è diverso a

seconda della struttura fisica del corpo: se la conduzione termica avviene nei gas è dovuta alla

diffusione atomica e molecolare, se invece avviene nei liquidi e nei solidi è a causa di onde

elastiche; nei materiali metallici il fenomeno è principalmente dovuto alla diffusione degli

elettroni liberi dato che è trascurabile il contributo dell'oscillazione elastica del reticolo

cristallino.

Consideriamo ora un modello piuttosto semplificato per descrivere la conduzione,

ossia una lastra piana di spessore trascurabile e costituita da un materiale omogeneo, continuo

ed isotropo, cioè con le stesse proprietà uguali in tutte le direzioni. Supponendo che le

superfici della lastra siano mantenute ad una temperatura costante, ma una maggiore

dell’altra, quello che si osserva dopo un certo lasso di tempo è che le temperature all’interno

della lastra sono distribuite secondo delle superfici isoterme, che sono piane e parallele a

quelle del contorno (Figura 2.2) . Si viene a generare un gradiente di temperatura, ovvero la

mancanza di equilibrio termico, che indica la trasmissione di calore attraverso il corpo,

regolata dalla legge di Fourier, che può essere descritta come segue:

Dove λ è la conducibilità termica della lastra misurata in [W/mK], L è lo spessore

della lastra ed A è la superficie. Essa rappresenta la quantità di calore trasmessa per

unità di tempo e per unità di spessore, in direzione normale alla superficie A, a causa di una

differenza di temperatura: si può anche affermare che esprime il flusso termico specifico, e

dunque una potenza specifica, per unità di lunghezza e per differenza di temperatura.

Questa legge è valida solo per stati stazionari, dove la forza motrice del processo è

soltanto il gradiente termico.

Nel caso più generale si ha a che fare con un materiale anisotropo e non omogeneo: la

conduzione avviene nelle tre dimensioni con conducibilità termica variabile da punto a

punto, e da una direzione all’altra.

18

Fig. 2.2 Distribuzione delle temperature in regime di conduzione unidirezionale

Esiste un legame tra conduttività termica e conduttività elettrica. Consideriamo le due

leggi, quella di Fourier e di Ohm:

Q * Rth = ∆T

(eq. 2.1)

I * Rel = ∆V

(eq. 2.2)

Dove (nell’equazione 2.1) Q rappresenta la potenza termica trasmessa, ∆T la

differenza di temperatura tra gli estremi della sezione, Rth è la resistenza termica, mentre

(nell’ equazione 2.2 ) ∆V è la differenza di potenziale, I è l’intensità di corrente, Rel è la

resistenza elettrica. La legge di Ohm afferma che in un materiale l’intensità di corrente fluisce

dal punto di potenziale più alto al punto a potenziale più basso ed è proporzionale alla

differenza di potenziale e dipendente dalla natura del corpo. Scambiando i termini “intensità

di corrente” con “potenza termica” e “potenziale” con “temperatura” ed “elettrico “ con

“termico” si ottiene la legge di Fourier.

19

2.3 La misura della conducibilità termica dei dischi target di

SPES

Le tensioni termiche si generano quando un oggetto, caratterizzato da un proprio

coefficiente di dilatazione termica e soggetto a gradienti di temperatura, è impedito a dilatarsi

o a contrarsi da vincoli esterni e/o interni. Nel nostro caso, si ha il generarsi di stress termici a

causa di un flusso di calore molto elevato e ad un valore relativamente basso di conducibilità

termica del materiale, generando quindi un forte gradiente di temperatura . Ciò comporta

quindi che il singolo strato di materiale viene ad essere ostacolato dallo strato adiacente ( a

diversa temperatura) nella fase di libera deformazione (dilatazione o contrazione), portando

all’insorgenza di tensioni interne (fig 2.3)[4].

Fig. 2.3 rappresentazione schematica dello stress termico dovuto al gradiente di temperatura

Nell’ambito del progetto SPES dobbiamo considerare il nostro target costituito da

sette dischi di UCx opportunamente distanziati all’interno di una scatola cilindrica di grafite

che a sua volta è circondata da un riscaldatore di tantalio come viene descritto

schematicamente nella figura 2.4.

Il fascio di protoni che va a colpire i dischi di UCx, ha una sezione ellittica minore

della sezione del disco con cui va a collidere, e questo fa si che solo nella parte centrale del

disco si raggiungano temperature intorno ai 2000 °C, e che quindi per far si che anche nella

parte periferica del disco si raggiungano le medesime temperature si deve far ricorso ad un

riscaldatore di tantalio che in questo modo evita di avere gradienti di temperatura tra il centro

e la periferia del disco di UCx evitando di conseguenza il generarsi di stress termici.

20

Proton beam

Dischi UCx

Riscaldatore di Tantalio

Fig. 2.4 Schema del Target SPES costituito da sette dischi di UCx

Quindi i meccanismi di scambio termico nel caso dei nostri dischi di UCx sono la

conduzione del calore e l’irraggiamento che consentono una omogeneizzazione della

temperatura all’interno dei dischi, e tra i vari dischi disposti parallelamente. Quando il sistema

è in temperatura si può successivamente spegnere il riscaldatore, visto che l’ irraggiamento tra

i vari dischi si riduce a zero .

In letteratura i valori di conducibilità del UCx sono dell’ordine di 4-5 W/m°K, che è un

valore piuttosto conservativo. Le prove di conducibilità termica che vengono svolte

nell’ambito del progesso SPES servono ad osservare come variazioni nella quantità di

carbonio e al variare della porosità dei campioni prodotti porti ad una sensibile variazione

della conducibilità termica

Dalla seguente relazione :

q12= (eq 2.3)

si osserva che se si conosce lo scambio termico q12 attraverso un disco di spessore

h, il gradiente termico (T1-T2) diminuisce solo aumentando la conducibilità λ, portando

21

conseguentemente ad una diminuzione degli stress di tipo termico dovuto a tale gradiente di

temperatura[5].

La conducibilità termica assume quindi un aspetto di grande importanza, e nel nostro

caso è l’unica variabile sulla quale possiamo agire, ecco perché è di fondamentale importanza

studiare questo parametro. La conducibilità o conduttività termica, che noi indicheremo con la

lettera λ , è il flusso di calore Q (misurato in J/s,cioè Watt), che attraversa una superficie

unitaria A di spessore unitario “d” sottoposta ad un gradiente termico ∆T di un grado Kelvin

(o Celsius). Nella legge di Fourier λ (eq. 2.3) è preceduta da un segno meno, che indica che il

flusso di calore avviene nel senso in cui la temperatura diminuisce, cioè nel verso opposto al

gradiente di temperatura, dalla regione a temperatura maggiore a quella a temperatura minore.

La conducibilità termica varia da sostanza a sostanza ed ha una diversa

dipendenza dalla temperatura per le varie sostanze. Per esempio nei gas semplici λ cresce

debolmente con la temperatura, in proporzione alla radice quadrata della stessa. Anche nei

liquidi e nei dielettrici non vi è una notevole variazione con la temperatura. Nei metalli puri la

conducibilità presenta sempre un massimo a bassa temperatura, che è due o tre ordini di

grandezza maggiore del valore a temperatura ambiente.

La conducibilità è data dimensionalmente da λ = W*m-1*k-1. Di seguito vengono

riportate come esempio i valori di conducibilità termica, in funzione della temperatura, del

carburo di silicio (figura 2.5) e della grafite 2114 (figura2.6), materiali utilizzati nelle prove di

laboratorio descritte nel capitolo successivo.

22

Fig. 2.5 Conducibilità termica del SiC in funzione della temperatura

Fig. 2.6 Conducibilità termica della grafite 2114 in funzione della temperatura

23

2.4 Metodi per la misurazione della conducibilità termica

I metodi di misura si possono classificare in:

1) diretti o indiretti

2) assoluti o comparativi

3) stazionari o transitori

La prima suddivisione ci dice come viene ricavata la grandezza incognita, cioè o

direttamente attraverso l’esperimento, o indirettamente grazie ad un’altra proprietà

determinata sempre sperimentalmente.

La seconda suddivisione ci dice se la misura è stata eseguita tenendo conto di uno

standard di riferimento oppure no .

Con l’ultima suddivisione si distinguono i metodi in base al regime termico: nei

metodi stazionari la proprietà ricercata è misurata in regime di scambio termico costante,

mentre negli altri viene valutata in un regime transitorio, e quindi non costante.

I metodi standardizzati di misura sono attualmente tre:

-tecnica “hot guarded plate” (HGP);

-tecnica “hot wire” (HWT);

- metodo laser-flash (LFM).

Secondo le precedenti classificazioni, la tecnica HGP rientra nei metodi stazionari,

assoluti e diretti di misura della conducibilità termica: essa, come descritto dalla norma

ASTM C 177 – 97, consiste nella creazione di un flusso termico unidirezionale nel campione

da caratterizzare, ponendolo tra alcune piastre spesse come un sandwich. Il campione consiste

in due parti uguali con elevato rapporto area/superficie, e, secondo la norma, non deve

possedere una conduttanza termica superiore ai 16 W/m2K, rientrando perciò nella categoria

dei materiali termicamente isolanti.

Il metodo prevede il riscaldamento per effetto ohmico (mediante corrente continua)

della piastra centrale (di area circolare o rettangolare), denominata ‘hot plate’: questa piastra è

schermata (da cui il nome ‘guarded’) ai lati per convogliare il flusso di calore verso i due

dischi di campione, limitando il flusso termico disperso radialmente. All’altra estremità dei

campioni vengono poste delle piastre fredde per imprimere la direzione al flusso di calore;

complessivamente. Deve essere sempre garantito un buon contatto termico tra le superfici,

che perciò sono piatte e non superano il valore di 300 mm di larghezza.

24

Fig. 2.7 schemi di a) apparato “guarded hot plate”; b) apparato “guarded cold plate”

La misura delle temperature del campione si avvale di termocoppie ancorate in

scanalature ricavate nel campione: pertanto il campione non deve deformarsi eccessivamente

durante il test. La norma inoltre richiede che il campione venga pesato, e caratterizzato dal

punto di vista dimensionale sia prima che dopo il test.

Sono state ideate delle modifiche al metodo standard, riducendo la complessità del

sistema precedentemente descritto (vedi Figura 2.8), in condizioni di vuoto:

In figura 2.8 (a) il campione è posto a sandwich tra una superficie fredda, ed una

superficie calda composta da una resistenza ohmica e una schermatura mantenuta a

temperatura leggermente superiore: ne risulta un flusso termico essenzialmente

unidirezionale, sia dalla ‘hot guard’ che dalla resistenza verso il campione. Il nome ‘hot

guarded’ deriva dal posizionamento del riscaldatore ohmico sulla superficie calda.

Nel metodo ‘guarded cold plate’ la resistenza è posta dalla parte fredda del campione,

e, al fine di creare un corretto flusso termico unidirezionale (vedi Figura. 2.8 b), essa è

connessa termicamente ad un serbatoio di calore a bassa temperatura.

25

La tecnica ‘hot wire’, come descritta nella norma ASTM C 1113-90, è una tecnica non

stazionaria, assoluta e diretta di misura: attualmente è la tecnica considerata più affidabile

nella misura della conducibilità termica dei ceramici, ma è limitata nel fatto di poter effettuare

la misura soltanto su materiali che non siano conduttori elettrici. Essa consiste nel

riscaldamento di in lungo e sottile filo di materiale (elettricamente conduttore) che si trova

immerso nel campione da caratterizzare, al fine di generare un campo di temperatura

transitorio nel materiale (la propagazione del calore in un mezzo infinito avviene con

andamento logaritmico dipendente dal tempo); le temperature nel campione vengono lette

attraverso termocoppie posizionate in determinati punti del campione, come mostra la figura

2.9:

Fig. 2.8:a) Schema del metodo “hot wire”;b) Disposizione esemplificativa delle

termocoppie nel campione

Il metodo di misura della diffusività termica(LML), introdotto da Parker nel 1961,

consiste invece in una misura indiretta in condizioni non stazionarie della conducibilità

26

termica attraverso la determinazione preliminare della diffusività termica e del calore

specifico.

Il metodo, come descritto dalla norma ASTM E-1461, consiste essenzialmente nel

fornire un impulso uniforme di energia termica tramite un laser ad una faccia del campione in

esame, posto in alto vuoto, per un tempo breve paragonato al tempo di transito: si misura

dunque la temperatura raggiunta dalla superficie opposta in funzione del tempo trascorso

mediante un pirometro. La conducibilità termica viene determinata tramite l’equazione (Eq.

2.9)

(Eq 2.9)

Il metodo è schematicamente rappresentato nella figura (vedi Figura 2.10):

Fig.2.9 Schema del metodo laser flash

Dal confronto tra i metodi precedenti emergono alcune differenze sostanziali:

- il metodo HGP ha la durata e conseguentemente anche il costo più elevato; è inoltre

difficile creare un setup sperimentale con flussi dispersi trascurabili. Il vantaggio principale

27

risiede nel fatto di creare esso stesso un flusso unidirezionale, ed perciò vantaggioso per

materiali non isotropi.

- Dal confronto tra i due metodi non stazionari, si rileva che:

- la HWT consente la misura diretta delle tre caratteristiche termiche del materiale in

modo diretto e consente un notevole risparmio sulle apparecchiature; possiede tuttavia lo

svantaggio di richiedere un campione di massa consistente (circa 1500 mg contro i 50 mg del

LFM), non sempre disponibile o conveniente economicamente, e perciò non sempre aventi

grande omogeneità, e pertanto di richiedere un tempo maggiore per il raggiungimento

dell’equilibrio termico;

- il LFM consente una misura della λ senza dover prender in considerazione il flusso

termico presente, né il gradiente termico. Inoltre consente una misura molto rapida.

Un ulteriore metodo sviluppato recentemente consiste nella misura della conducibilità

termica attraverso il bombardamento di un campione con un fascio di elettroni accelerati alla

tensione di circa 10 kV, che riscalda il materiale all’impatto. Il metodo richiede un alto vuoto

per un efficace bombardamento elettronico.

Il fascio di elettroni colpisce il campione sulla superficie inferiore , provocandone il

riscaldamento ed un flusso termico che si sviluppa ‘essenzialmente’ verso l’alto: vengono

dunque utilizzati due pirometri per leggere le temperature sulle due facce del campione[6].

2.5 Problemi nella misurazione della conducibilità termica

ad alte temperature

Diversi sono i problemi che si riscontrano nella misura della conducibilità ad alte

temperature, che cerchiamo di riassumere brevemente qui di seguito:

-Si deve lavorare in alto vuoto per ottenere un atmosfera inerte

-Lavorare in alto vuoto significa anche tener conto dei possibili effetti di degasaggio

dei vari materiali introdotti nell’apparato sperimentale

-Tutto l’apparato sperimentale è sottoposto a notevoli stress termici a causa delle alte

temperature che si raggiungono

-Bisogna utilizzare strumenti costosi quali i pirometri al fine di misurare temperature e

valori di emissività

28

-Importante è cercare di creare un flusso di calore monoassiale sul nostro provino e di

conseguenza bisogna tenere conto che l’emissività dei vari componenti all’interno

dell’apparato non vadano a modificare le condizioni per questa ipotesi.

2.6 Conclusioni

Le due forme di trasmissione del calore che a noi interessano principalmente, sono la

conduzione e l’irraggiamento, il primo avviene attraverso il contatto della materia, il secondo

senza.

Ad influenzare lo scambio di calore intervengono anche l’emissività, caratteristica di

ogni materiale, e la conducibilità anch’essa legata al tipo di materiale considerato.

Oggetto di questa tesi è proprio la misura della conducibilità, variabile fondamentale

per cercare di ridurre il gradiente termico dei dischi di carburo d’uranio posti nella camera

target, e di conseguenza ridurre gli stress termici che possono portare alla rottura degli stessi.

29

Capitolo 3

Apparato sperimentale per la misura della conducibilità

termica

3.1 Introduzione

In questo capitolo verrà descritto l’apparato sperimentale utilizzato per la misura della

conducibilità termica. Conducibilità termica che è oggetto di studio di questa tesi.

Verranno descritti i vari componenti con le principali caratteristiche, pregi e difetti,

nonché i principali problemi che sono stati affrontati nel loro utilizzo.

Il metodo di misura della conducibilità utilizzato nell’ambito nel processo SPES è

detto metodo della calibrazione della termocoppia.

3.2 Principali componenti dell’apparato sperimentale

L’apparato sperimentale, che viene chiamato comunemente “forno”è stato progettato

per trattamenti termici in alto vuoto: il trattamento termico avviene all’interno di un

contenitore accessibile (denominato evaporatore), attraverso il riscaldamento per effetto joule

di un elemento conduttore, nel nostro caso un crogiolo in grafite, sul quale vengono sistemati

i campioni da analizzare.

30

Il forno (fig 3.1) funziona in modalità manuale, tra l’altro con una sequenza di azioni

piuttosto lunghe e laboriose, mentre la gestione del processo avviene attraverso un software

dedicato. Il forno è stato progettato per poter effettuare trattamenti molto lunghi in totale

sicurezza. Infatti vari sistemi di sicurezza ne impediscono o ne bloccano il funzionamento nel

caso si verifichino anomalie, anche se in taluni casi il trattamento è stato bloccato

automaticamente per problemi che poi si sono rivelati infondati.

Fig. 3.1 Forno

I principali componenti sono:

-Armadio di supporto

Costituito da una struttura in profilati di alluminio. L’armadio funge da supporto

all’evaporatore, e alla strumentazione necessaria per il funzionamento, la gestione e il

controllo della macchina. La struttura inoltre è dotata di una colonna in profilato di alluminio,

sulla quale è fissato un argano manuale. La colonna serve da guida per il sollevamento della

campana.

31

-Evaporatore

È costituito da una parte fissa, posizionata sull’armadio di supporto e da una parte

mobile. Quest’ultima detta “campana” (fig. 3.2) può essere sollevata mediante un argano

manuale, ed è circondata da una canaletta in rame che attraversata da acqua, serve al

raffreddamento, durante il funzionamento del sistema.

Fig. 3.2 Campana in primo piano percorsa da una serpentina per il raffreddamento

All’interno dell’evaporatore, nella parte fissa all’armadio vi è poi un sistema di

riscaldamento, costituito da due morsetti in rame alle cui estremità viene fissato il crogiolo. I

morsetti di rame sono direttamente collegati al generatore di corrente e sono anch’essi

raffreddati ad acqua.

-Generatore di corrente

32

L’alimentatore (power supply) fornisce una corrente fino a 10V e con un intensità sino

a 1000 Ampere, che può essere controllato sia manualmente, sia dal software di gestione del

forno.

-Gruppo di pompaggio a vuoto

È costituito da una pompa rotativa a secco ed una pompa diffusiva, tra cui è interposta

una valvola di isolamento. Inoltre, il gruppo di pompaggio è dotato di un misuratore del vuoto

BOC-Edwards – Serie TIC a tre canali completo di teste di misura e relè box per il segnale di

sistema in vuoto. Le teste di misura della pressione sono due, un’unità Pirani (fino a 10-3

mbar) ed un’unità Penning per l’alto vuoto (da 10-3 a 10-7 mbar).

-Pirometro

Strumento ad infrarossi per la misura della temperatura e dell’emissività, che verrà

posto all’esterno di una finestra in kodial posta sulla parte superiore della campana.

-Termocoppia

Dispositivo per la misura della temperatura, ne esistono di vari tipi, in base al range di

temperatura che deve essere utilizzata, nel nostro caso abbiamo utilizzato il tipo “C” formata

da due fili, uno costituito dal 95% di Tungsteno ed il 5% di Renio, l’altro dal 74% di

Tungsteno ed il 26% di Renio, adatta per temperature comprese tra i 1000 °C e 2000°C.

-PLC (Programmable Logic Controller)

Si tratta di un PLC Compact Field Point della National Instrument.

Necessario per il controllo software di tutto il sistema, è connesso al PC tramite lo

switch di rete. Al PLC sono collegati tutti gli strumenti sopraelencati, oltre a segnali di

interlock che tengono informazioni sullo stato di sicurezza del sistema: in primis, segnalatori

di vuoto e flusso d’acqua.

Nel PLC è inoltre caricato ed eseguito il programma che gestirà l’intero sistema.

In figura 3.3 viene schematizzato l’apparato sperimentale per la misura della

conducibilità termica.

33

Fig. 3.3 Schema del sistema per la misura della conducibilità termica

3.3 Strumenti per la misura della temperatura

Nelle varie prove eseguite in laboratorio, sono stati utilizzati due strumenti per la

misura della temperatura del provino, che sono rispettivamente il pirometro, posto sulla

finestra di kodial presente sulla parte superiore della campana, e la termocoppia di tipo C

sistemata al di sotto del crogiolo.

3.3.1 Pirometro

Il pirometro da noi utilizzato è l’ lRCON Modline 5 (fig.3.4), un termometro ad

infrarossi che misura la temperatura utilizzando l’energia infrarossa emessa dal target senza

che vi sia contatto con quest’ultimo, in maniera continuativa[7]. Oltre alla temperatura misura

anche l’emissività prodotta dal target. E’ dotato di un pannello posteriore (fig3.5) sul quale

viene visualizzato la temperatura, e che segnala eventuali anomalie.

34

Di questo modello esistono due versioni, entrambe utilizzate nelle nostre prove, la

versione 5R-1410 che misura le basse temperature, da 600 °C a 1400 °C, e la versione 5R3015 che misura un range di temperature che vanno da 1000 °C a 3000 °C.

Fig. 3.4 Pirometro Ircon Modline 5R

Fig. 3.5 Pannello posteriore del pirometro

35

3.3.2 Termocoppia

La termocoppia è un sensore di temperatura costituita da una coppia di conduttori

elettrici di diverso materiale uniti tra loro in un punto. Questa giunzione è convenzionalmente

chiamata giunto caldo o giunzione calda, ed è il punto che viene a contatto con il corpo di cui

si vuole misurare la temperatura. L'altra estremità, costituita dalle estremità libere dei due

conduttori, è convenzionalmente chiamata giunto freddo o giunzione fredda[8].

Quando esiste una differenza di temperatura tra la zona del giunto caldo e la zona del giunto

freddo, si può rilevare una differenza di potenziale elettrico tra le estremità libere della

termocoppia in corrispondenza del giunto freddo. Tale valore di potenziale elettrico è

funzione diretta della differenza di temperatura, secondo una legge non lineare.

Esiste una grande varietà di termocoppie che si distinguono in base ai due conduttori

elettrici che compongono la giunzione, ed a ogni tipologia di termocoppia viene associato un

range di temperatura che possono misurare con un’ accuratezza di solito mai inferiore al

grado centigrado.

La termocoppia utilizzata da noi è quella di tipo C, adatta per misure ad altissime

temperature (Tmax=2000°C), e ne abbiamo utilizzate di due tipi, una fornitaci già pronta per

l’uso che chiameremo nel corso delle nostre prove “Termocoppia Termics”(Fig 3.7), dal

nome dell’azienda che la produce, ed un’ altra, che chiameremo “Termocoppia

Homemade”(Fig 3.6), a sottolineare come quest’ultima sia stata realizzata da noi in

laboratorio partendo da due fili, un filo è 95wt%W-5wt%Re, l’altro 74wt%W-26wt%Re.

Per realizzare la termocoppia di tipo C “Homemade”, sono stati saldati ad un estremità

un filo costituito al 95wt%W-5wt%Re, l’altro al 74wt%W-26wt%Re, e successivamente, per

mantenere separati i due fili ed evitarne un involontario contatto, sono stati fatti passare

attraverso degli isolatori, in pratica una sorta di piccole cannucce, di ossido di afnio. Affinché

la termocoppia possa rilevare la temperatura di un corpo, non solo il giunto caldo dovrebbe

essere introdotto interamente nel corpo, ma anche una parte dei fili della termocoppia; il fatto

di dover immergere la termocoppia nel corpo è un’esigenza propria del lavoro in alto vuoto e

nelle nostre prove ci siamo dovuti spesso “accontentare” di appoggiare il giunto caldo sulla

base del campione visto anche che il ridotto spessore del campione in prova non consentiva di

introdurre al suo interno il giunto caldo della termocoppia.

36

Filo al 95wt%W-5wt%Re, e

Giunto caldo

filo al 74wt%W-26wt%Re.

Ossido di afnio

Fig. 3.6 Termocoppia di tipo C “Homemade”

Giunto caldo

Fig. 3.7 Termocoppia di tipo C “Thermics”

37

3.4 Sistema di supporto della termocoppia

La termocoppia, al fine di poter misurare correttamente la temperatura sulla base del

provino, deve essere fissata in maniera stabile e proprio a questo serve il sistema di supporto

(fig.3.8).

Questo sistema è costituito da tre piatti in acciaio, dove uno sorregge il supporto della

termocoppia, un altro che va a schermare il piatto di alto vuoto ed un terzo funge da schermo

per gli altri due. Nel sistema di supporto della termocoppia sono presenti tre viti sfasate di

120° gradi e poste su tre piani diversi (fig.3.9), che servono a fissare in modo stabile la

termocoppia impedendone lo spostamento durante la prova a causa delle dilatazioni termiche

dovute alle alte temperature raggiunte.

Schermi

Crogiolo

Schermo per piatti

Supporto termocoppia

e apparato schermante

Fig. 3.8 Sistema di supporto della termocoppia

38

Piatto che

sostiene il

supporto

Inoltre al fine di garantire un buon centraggio della termocoppia, è stato introdotto un

piccolo anellino in grafite da inserire nel supporto della termocoppia, che tra l’altro va anche a

migliorare la stabilità della stessa durante la prova .

Fig. 3.9 Sezione del supporto della termocoppia

Dato che a causa delle alte temperature che si raggiungono all’interno della campana, i

piatti in acciaio tendono a flettersi, e ricordando che su di essi poggia il porta schermi al quale

è fissato la termocoppia, inevitabilmente quest’ultima verrebbe spostata durante la prova

impedendo quindi il corretto contatto con il campione. Per ovviare a questo problema, è stato

interposto tra il porta schermo ed il piatto su cui poggia, un disco di allumina, con l’evidente

scopo di abbassare l’afflusso di calore che investe i piatti, riducendo in maniera sensibile la

loro deformazione.

L’allumina per svolgere bene il proprio lavoro, dovrebbe essere un disco intero, ma a

causa dei gradienti termici durante i cicli di misurazione è stata sottoposta a stress termici che

ne hanno causato la rottura in più pezzi, ma in ogni caso anche ridotta in pezzi ha svolto bene

la propria funzione.

39

Di seguito viene riportato un grafico di una delle prima prove di calibrazione che sono

state eseguite (fig. 3.10 ), nell’ambito del lavoro svolto per questa tesi.

Fig. 3.10 Prova di calibrazione

Quello che si può chiaramente osservare è come nel grafico, dove la temperatura

misurata dalla termocoppia è in funzione della potenza, ci sia un tratto di discontinuità tra i

1100 ed 1150 °C, questo dovuto ad uno spostamento della termocoppia durante la prova per

un non corretto fissaggio con le viti presenti nel sistema di supporto.

3.5 Il sistema schermante

Dato che all’interno del forno si raggiungono facilmente valori di temperatura intorno

ai 2000°C, è fondamentale avere un sistema schermante che possa proteggere tutti i

componenti presenti nel forno dal calore trasmesso per irraggiamento. Tra l’altro il metodo

per la misura della conducibilità termica utilizzato in questo ambito, presuppone che il flusso

di calore che investe il campione sia monoassiale, e per realizzare ciò si usano degli schermi

cilindrici in tantalio. Gli schermi vengono posizionati negli appositi spazi del porta schermi, e

40

circondano il campione posto sul crogiolo, impedendo, o meglio riducendo notevolmente

l’irraggiamento radiale che questo produce durante il suo riscaldamento(fig. 3.11), e

producendo un flusso di calore il più possibile moassiale.

Schermi in

molibdeno

Schermi in

tantalio

Fig. 3.11 Apparato sperimentale in funzione, con schermi posizionati

Un altro aspetto importante da tenere presente, è che i materiali usati per schermare il

calore irraggiato abbia una bassa emissività, questo per evitare di intaccare l’accuratezza delle

misure eseguite con il pirometro. Al fine di proteggere la zona di ancoraggio del crogiolo di

grafite, il quale è fissato ai morsetti attraverso viti e rondelle di acciaio, sono stati introdotti

degli schermi supplementari in molibdeno, come si può osservare in fig.3.11.

3.6 Il crogiolo

Il crogiolo è un elemento fondamentale del nostro apparato sperimentale, perché esso

funge da resistenza; una volta posto tra i due morsetti di rame e fatto passare un flusso di

corrente ad elevata intensità si scalda per effetto joule.

41

Viene prodotto per tornitura da una macchina a controllo numerico, a partire da un

blocco di grafite 2114 della Carbone Lorraine (fig.3.12).

Fig. 3.12 Crogiolo nuovo

Il crogiolo è studiato appositamente sia per fare in modo di convogliare il flusso di

calore il più possibile sulla superficie della base del provino, in modo da creare così un

gradiente termico tra le due facce del provino stesso, e sia per ridurre al minimo il gradiente

radiale, in quanto per la misurazione della conducibilità termica ci dobbiamo riportare

nell’ipotesi di flusso di calore monoassiale. La parte di contatto tra il crogiolo ed il provino è

molto delicata in quanto ha una sezione molto piccola, perché in questo modo al passaggio

della corrente la temperatura, per effetto joule, aumenta notevolmente[1].

Tra l’altro essendo costituito tutto da grafite è estremamente fragile, e bisogna porre

estrema attenzione nelle fasi di montaggio e smontaggio, oltre a controllare che le superfici

dei morsetti di rame dove poggia il crogiolo siano perfettamente complanari, per evitare la

rottura dello stesso in prossimità dell’intaglio centrale necessario per la termica, cosa

puntualmente verificatasi in una delle nostre prove (fig. 3.13).

42

Fig. 3.13 Rottura del crogiolo in prossimità dell’intaglio

Un altro punto dove si è verificata più volte la rottura del crogiolo la si può osservare

nella figura 3.14, perché proprio nella zona di raccordo tra dove si posiziona il provino ed il

resto del crogiolo si ha lo sviluppo delle maggiori tensioni (fig. 3.15), che portano al formarsi

di microcricche che durante i trattamenti termici cominciano a propagarsi fino ad arrivare alla

rottura del crogiolo.

43

Fig. 3.14 Rottura del crogiolo in prossimità del raccordo del porta provino

Fig. 3.15 Andamento delle tensioni nel crogiolo

44

3.7 Principali problemi riscontrati

Diversi sono i problemi che sono stati riscontrati durante le prove, alcuni risolti

semplicemente grazie all’esperienza accumulata nell’uso dell’apparato, altri problemi

verificatosi in maniera discontinua sono rimasti irrisolti e misteriosi.

I problemi più frequenti vengono di seguito descritti:

-La termocoppia si sposta durante la prova per un fissaggio non ottimale

-Non si riesce a fare il vuoto all’interno nella campana, problema ovviato grazie ad

una migliore pulizia delle guarnizioni di tenuta

-Perdita di vuoto durante la rumpup, dovuto spesso ad un elevato degasaggio dei nuovi

campioni posti sul crogiolo, o all’introduzione di nuovi elementi non ancora sottosposti a

degasaggio

-Improvvisi cali di temperatura dovuti all’instaurarsi di cortorcuiti imputabili al

contatto tra schermi di tantalio e crogiolo; questo aspetto è stato risolto riposizionando gli

schermi con più attenzione

-Il pirometro non raggiunge la temperatura di esercizio, di conseguenza non legge né

temperatura né emissività

-Il trattamento termico viene automaticamente abortito per livello dell’ acqua di

raffreddamento non sufficiente (in realtà è bastato muovere il sensore del flussimetro per

ripristinare il funzionamento)

-Le leve che devono essere azionate per creare il vuoto, escono di continuo dalla loro

sede, con gran perdita di tempo per rimetterle in sede

-Rottura del crogiolo, problema che si è ripetuto più volte, e l’unico rimedio è stata la

sua continua sostituzione

3.8 Conclusioni

L’apparato sperimentale da me utilizzato per il lavoro di questa tesi, proprio perché

sperimentale ha creato diversi problemi durante il suo impiego rallentando spesso il lavoro di

misura. La parte più delicata dell’ intero apparato è apparso chiaramente essere il crogiolo,

troppo fragile, crogiolo che comunque è stato riprogettato per aumentarne la resistenza e

migliorarne la funzione riscaldatrice, che comunque non ho avuto modo di testare perché

ancora in fase di realizzazione.

45

Capitolo 4

Metodo e misure di conducibilità termica

4.1 Introduzione

In questo capitolo verrà descritto il metodo per la misura della conducibilità termica da

noi utilizzato, e verranno analizzati i dati delle varie prove effettuate su provini di grafite e

carburo di silicio confrontando i risultati ottenuti con i valori dei datasheet a nostra

disposizione, questo al fine di verificare se questo metodo di misura utilizzato possa essere

considerato affidabile.

4.2 Metodo di misura

Il metodo da noi usato, detto” metodo di calibrazione della termocoppia”, consiste

nella misura della differenza di temperatura tra la parte inferiore del campione, direttamente a

contatto con il crogiolo, e la superficie superiore che invece scambia calore con la campana

raffreddata. Si assume che il calore scambiato dalle superfici laterali sia nullo in quanto,

grazie alla particolare conformazione del crogiolo ed alla presenza degli schermi in tantalio, si

assume che il flusso di calore sia monoassiale. Questo delta T viene misurato utilizzando una

termocoppia per la misura della temperatura della superficie inferiore (T bottom), mentre il

46

pirometro a doppia frequenza misura la temperatura sulla superficie superiore ( T top ) e la

sua emissività. La misura di emissività è fondamentale in quanto ci permette di calcolare

attraverso la legge di Stefan-Boltzman la quantità di calore scambiato tra la superficie

superiore e la campana.

Poiché pirometro e termocoppia sono strumenti che hanno diversa sensibilità nella

misura della temperatura ( in particolare la termocoppia di tipo “C” da noi utilizzata non è

ancora riconosciuta come strumento standard di misura della temperatura ) è necessario

calibrare la termocoppia utilizzando un disco sottile di grafite assumendo che la temperatura

misurata dalla termocoppia sia uguale a quella misurata dal pirometro sulla superficie

superiore. La termocoppia non è immersa all’interno del provino ma si appoggia sulla sua

superficie inferiore, instaurando quindi una resistenza termica di contatto che porta lo

strumento a sottostimare la temperatura della superficie inferiore del provino.

Per risolvere questo problema, viene misurata la temperatura su un disco sottile di

grafite in modo da creare una funzione che associa la temperatura della termocoppia alla

temperatura letta dal pirometro (sulla superficie superiore del provino), in quanto avendo un

provino di calibrazione molto sottile (circa 0.5 mm) si può ritenere la temperatura all’interno

del provino omogenea lungo la direzione assiale, tra la superficie superiore e quella inferiore.

Si fa ciò perché il pirometro è uno strumento che risulta essere più affidabile ad alte

temperature. In figura 4.1 viene schematizzata la procedura utilizzata. Successivamente si

procederà con la misura di conducibilità di un provino di un certo spessore h.

47

Fig 4.1 Schema semplificato dell’apparato di misura

Di seguito abbiamo un overview del metodo utilizzato per arrivare alla misura della

conducibilità termica partendo dalla calibrazione[5].

48

In pratica una volta effettuata la calibrazione, si trova mediante un’ interpolazione

l’equazione della retta che meglio approssima la temperatura misurata dalla termocoppia in

funzione del ∆T, che altro non è che la differenza di temperatura misurata dal pirometro sulla

49

superficie superiore del provino e la temperatura misurata dalla termocoppia sulla superficie

inferiore. Fatto questo si effettua una prova su un provino di spessore h non più trascurabile,

dove assumeremo come temperatura inferiore di tale provino non più la temperatura misurata

dalla termocoppia, ma bensì la Tbottom , che sarà data dalla temperatura misurata dalla

termocoppia corretta con la curva di calibrazione. Per la temperatura della superficie superiore

utilizzeremo invece quella misurata dal pirometro senza alcuna correzione, pirometro che

oltre alla temperatura fornisce anche i valori di emissività, indispensabili per il calcolo di λ.

La Tbottom si può descrivere così:

Tbottom= Tth – ∆Tth

con Tth= temperature misurata dalla termocoppia nel provino di spessore h e dove

∆Tth= A* Tth+B

con A e B coefficienti che vengono calcolati nell’interpolazione della retta di

calibrazione.

Per la misura di λ abbiamo bisogno di avere anche il flusso di calore trasmesso dalla

superficie superiore del provino q” descritto come segue:

q”= σ*ε*(Tp4 – Tch4)

con σ = costante di boltzmann pari a 5.67*10-8 W/m2K4

ε = emissività letta dal pirometro

Tch = temperatura della camera assunta pari a 323.15 K

Tp = temperatura letta dal pirometro

A questo punto abbiamo tutti gli elementi per calcolare la conducibilità termica

mediante la seguente formula:

λ=

"

4.3 Calibrazione

Come anticipato nel capitolo 3, il forno prevede un riscaldamento di tipo joule

attraverso il passaggio di corrente nel crogiolo di grafite a sezione sottile. Il riscaldamento

quindi avverrà attraverso coppie di tensione e di corrente legate tra loro dalla resistenza del

crogiolo (legge di Ohm). Per questo motivo il riscaldamento controllato del sistema avviene

attraverso l’assegnazione di rampe, che altro non sono che dei file di testo, che contengono i

50

valori di tensione (V) e corrente (I) in funzione del tempo, e che una volta salvate su una

scheda SD e caricate nel PLC, gestiranno l’intero processo dopo che avremo provveduto a

creare il vuoto all’interno della camera (circa 10-6 mbar).

Trovata la funzione che lega V ad I si procede alla realizzazione della rampa, e

precisamente una rampup, cioè una rampa per il riscaldamento, ed una rampdown per il

raffreddamento. I vari step differiscono tutti di 10 ampere, ma quello che varia, oltre ai valori

di tensione, sono i tempi in cui si rimane ad un dato valore di corrente. Inizialmente, per

velocizzare la fase di riscaldamento, ogni step dura 60 secondi, per poi, una volta arrivati a

170 ampere (ossia nel range di temperatura di interesse per le misure di conducibilità),

prolungarli fino a 30 minuti. Il motivo per cui si prolunga notevolmente la durata degli step, è

dovuto al fatto che dobbiamo aspettare che il sistema si stabilizzi dopo ogni incremento di

corrente, cioè che la temperatura non aumenti più, a potenza costante (fig. 4.2). Infatti è

necessario misurare la temperatura stabilizzata e non quella in fase transitoria per il calcolo

corretto della conducibilità termica, secondo il metodo qui proposto.

Fig 4.2 Andamento della potenza in funzione del tempo

51

4.3.1 Calibrazione con grafite Poco5

La prima serie di prove di calibrazione sono state eseguite con provino di grafite

Poco5 dello spessore di 0.5 mm (fig. 4.3), utilizzando la termocoppia “Homemade” ed il

pirometro ad alta temperatura.

Provino da

0.5 mm

Anellino di

grafite

Termocoppia

Fig 4.3 Disposizione del provino e della termocoppia per la prova

La prima prova non ha dato un esito soddisfacente, come si può osservare dal

grafico di fig. 4.4, dai 1000°C ai circa 1300°C la termocoppia si è dimostrata

decisamente instabile, questo a causa di un fissaggio non ottimale. Problema

comunque facilmente risolto per le prove successive con un serraggio più energico

delle viti presenti nell’apparato di supporto per la termocoppia, e dopo aver introdotto

l’anellino di grafite per rendere stabile la termocoppia, infatti già nel grafico di fig. 4.5

si nota il miglioramento, e questo ha reso possibile la realizzazione di una buona

interpolazione che ci ha fornito i valori di pendenza ed intercetta, cioè i valori di A e B

dell’espressione ∆Tth=A*Tth+B vista nel paragrafo precedente. Chiaramente sono

52

state effettuate più prove in modo poi da mediare i valori di A e B (fig 4.6). Le tre rette

interpolanti hanno le seguenti equazioni:

Y = 0.28334x-231.98

Y = 0.29113x-261.2146

Y = 0.31691x-296.59882

per ottenere quindi un ∆Tth= 0.297* Tth- 263.97

Fig.4.4 Grafico della prima prova di calibrazione

53

Fig. 4.5 Grafico della prova calibrazione dopo il fissaggio della termocoppia

Fig. 4.6 Prove di calibrazione poco5 a confronto

54

4.3.2 Calibrazione con grafite 2114

Successivamente abbiamo effettuato altre prove di calibrazione con un provino di

grafite 2114, sempre di spessore 0.5 mm, con termocoppia “Homemade” e pirometro ad alta

temperatura i cui risultati si possono osservare nel grafico seguente (fig. 4.7) le cui rette di

interpolazione sono date da:

Y=0.32017x-332.03186

Y=0.31555x-323.81307

Y=0.31682x-326.30544

e da queste otteniamo A=0.3155 e B=-327.48 e quindi ∆Tth= 0.3175* Tth- 327.4.

Nelle medesime condizioni ma utilizzando questa volta una termocoppia diversa,

fornitaci già pronta dall’azienda “Termics”, abbiamo dato avvio ad altre tre prove di

calibrazione (fig. 4.8) che hanno fornito dei risultati che si discostano, anche se non di molto

da quelli precedenti, con valori mediati di A e B, pari a:

A=0.25241

B=-288.40 che ci portano ad avere un

∆Tth= 0.25241* Tth- 288.40

Fig. 4.7 Calibrazione grafite 2114 con termocoppia “Homemade”

55

Fig. 4.8 Calibrazione grafite 2114 con termocoppia “Termics”

Un ulteriore prova è stata realizzata impiegando anziché un provino di grafite 2114 da