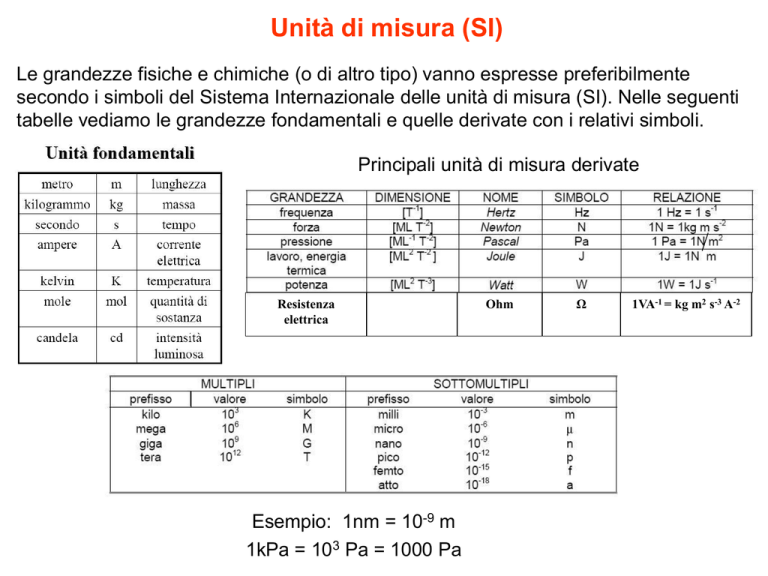

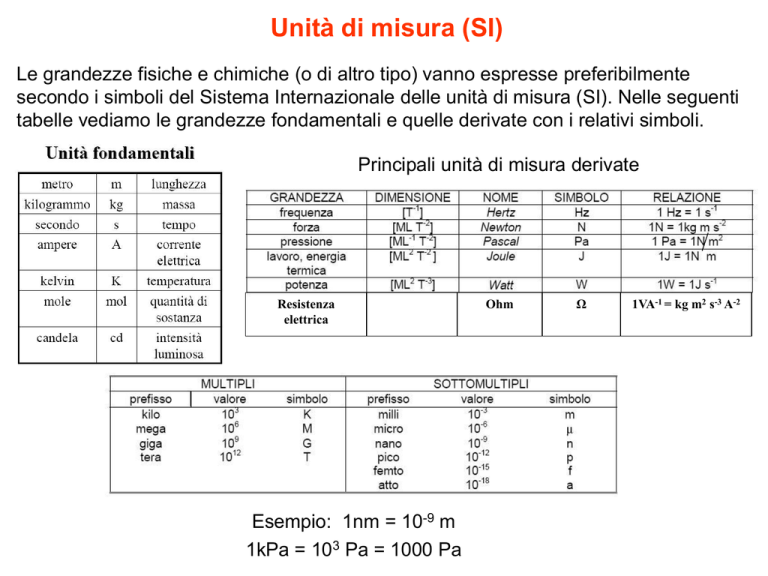

Unità di misura (SI)

Le grandezze fisiche e chimiche (o di altro tipo) vanno espresse preferibilmente

secondo i simboli del Sistema Internazionale delle unità di misura (SI). Nelle seguenti

tabelle vediamo le grandezze fondamentali e quelle derivate con i relativi simboli.

Principali unità di misura derivate

Resistenza

elettrica

Esempio: 1nm = 10-9 m

1kPa = 103 Pa = 1000 Pa

Ohm

Ω

1VA-1 = kg m2 s-3 A-2

Proprietà generali: Densità

La densità di un materiale è definita come la massa per unità di volume:

Densità = ρ = m / V

m = massa [kg o g]

unità di misura [kg/dm3 o g/cm3]

V = volume [dm3 o cm3]

La densità dei materiali è strettamente legata al numero atomico degli elementi

che li costituiscono e al modo in cui gli atomi e le molecole si dispongono nello

spazio (struttura).

N.B. Il numero atomico indica il numero di protoni all'interno del nucleo di un

atomo (vedi tavola periodica degli elementi). La massa di un atomo è quasi

tutta concentrata nel nucleo (protoni e neutroni).

Materiale

Acciaio

Alluminio

Polietilene

Policarbonato

Calcestruzzo

Vetro

Composito

in fibre di

carbonio

Densità

[kg/dm3]

7,9

2,7

0.9

1,2

2,5

2,3

1,6

Legno

massello

0,7

Proprietà generali: Densità

I materiali metallici hanno in genere densità elevata perché formati da elementi ad alto

numero atomico (massa maggiore) e struttura cristallina compatta (volume minore).

I materiali polimerici hanno in genere bassa densità in quanto sono costituiti

principalmente da elementi a basso numero atomico (C, H, O) con struttura solo

parzialmente ordinata (semicristallini o amorfi).

I materiali ceramici più usati come calcestruzzo e vetro hanno densità intermedie tra

metalli e polimeri

Attenzione all’unità di misura utilizzata in

questo grafico!!!

1 kg/m3 = 10-3 kg/dm3

Densità Polietilene = 0,9 kg/dm3 = 900 kg/m3

Le Proprietà Meccaniche:

rigidità

resistenza

tenacità

duttilità

durezza

Introduzione alle proprietà meccaniche dei materiali: Obiettivo

Conoscendo:

Forze agenti su un oggetto

Dimensioni dell’oggetto

Possiamo determinare:

Sforzi agenti

Deformazioni conseguenti

Questo ci permetterà di ottenere, attraverso dei risultati sperimentali, le

prime informazioni sul comportamento meccanico di un materiale e

quindi saremo in grado di selezionare i materiale più adatto a

determinate applicazioni. Esempi:

Di che materiale devo fare la mensola di una libreria di 4 mm di

spessore affinchè una volta carica di libri non si fletta eccessivamente?

Lo schienale di una sedia avente uno spessore di 3 mm può essere

realizzato in polipropilene?

Introduzione alle proprietà meccaniche dei materiali: concetto di forza

La forza è una grandezza fisica vettoriale, che si manifesta nell'interazione di due o più

corpi e che cambia lo stato di quiete o di moto dei corpi stessi.

Una grandezza vettoriale è una grandezza fisica che viene descritta dal punto di vista

matematico da un vettore, ovvero da una grandezza definita da tre parametri: il

modulo (intensità), la direzione e verso. Quando necessario, viene specificato anche il

punto di applicazione.

Al contrario le grandezze scalari sono definite solo dal modulo.

Forza :

F = m· a (dalla seconda legge di Newton)

[F] = [Kg m / s2] = [N] = Newton

Elementi di un vettore

generico

m= massa a = accelerazione

[kg]

La forza risultante è pari alla somma

vettoriale delle altre due forze (regola

del parallelogramma).

[m/s 2]

Introduzione alle proprietà meccaniche dei materiali: concetto di forza

Una forza di 1 N imprime ad un corpo con la massa di 1 kg l'accelerazione di 1 m/s².

Le forze sono quindi le cause del moto dei corpi, possono pertanto mettere in moto un

corpo che si trovava precedentemente in stato di quiete, modificare il movimento di un

corpo già precedentemente in moto, o riportare il corpo in stato di quiete.

Forza nucleare

Forza gravitazionale

Forza elettromagnetica

Forza gravitazionale e

Vincoli (riconducibili a forze

elettromagnetiche

Introduzione alle proprietà meccaniche dei materiali :

Condizioni fondamentali di carico

Una forza applicata ad un corpo è spesso indicata come carico. I solidi possono

essere sottoposti a diverse condizioni di carico. Ci sono 5 condizioni fondamentali di

carico: trazione, compressione, taglio, flessione e torsione.

Condizioni

fondamentali

di carico

Introduzione alle proprietà meccaniche dei materiali:

Condizioni fondamentali di carico

Trazione: quando un corpo è sollecitato da due forze esterne (oppure da una forza e

una reazione vincolare) di uguale intensità, aventi la stessa direzione (perpendicolare

alla sezione trasversale del corpo) ma verso opposto. In tali condizioni di carico, il

corpo tende ad allungarsi e a contrarsi trasversalmente.

Compressione è l’opposto della trazione. In tali condizioni di carico, il corpo tende ad

accorciarsi e ad allargarsi trasversalmente.

La flessione comporta l’applicazione di un carico che causa l’incurvarsi del materiale

e pone il materiale in compressione da un lato e in trazione dall’altro.

Il taglio comporta l’applicazione di un carico parallelamente ad un piano del corpo e

comporta una variazione di forma del corpo stesso: una parte del corpo slitta rispetto

all’altra.

Torsione è l’applicazione di una forza che produce una rotazione di una parte del

corpo rispetto all’altra.

Introduzione alle proprietà meccaniche dei materiali :

Il corpo è deformabile

Qualsiasi corpo soggetto a forze subisce una certa variazione delle sue dimensioni

Nella progettazione e realizzazione di oggetti e componenti è importante sapere:

sotto quali forze un oggetto si rompe (oppure si deforma in modo permanente);

oppure di quanto cambia le sue dimensioni se soggetto ad una forza non sufficiente

per romperlo (ma solo per deformarlo in modo permanente);

A tal fine occorre conoscere le dimensioni iniziali dell’oggetto e introdurre il concetto di

sforzo e deformazione.

Lo sforzo può essere valutato come il rapporto fra la forza applicata e le dimensioni

dell’oggetto; la deformazione come il rapporto fra la variazione di dimensioni e le

dimensioni iniziali dell’oggetto.

Introduzione alle proprietà meccaniche dei materiali : Sforzi

e deformazioni

Sezione

trasversale

del

campione

Introduzione alle proprietà meccaniche dei materiali :

Trazione e compressione

Lo sforzo di trazione o compressione è determinato da due forze (oppure da una

forza applicata e da una reazione vincolare) uguali ed opposte che agiscono nella

direzione perpendicolare alla superficie trasversale del corpo.

Ogni elemento rettangolare in cui si può immaginare di dividere il corpo si allunga o si

accorcia di una quantità ΔL

• Se il corpo tende ad allungarsi nella direzione della forza si parla di deformazione a trazione

• Se il corpo tende ad accorciarsi nella direzione della forza si parla di deformazione a

compressione

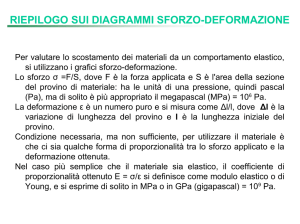

Introduzione alle proprietà meccaniche dei materiali : Sforzi

e deformazioni

Consideriamo una barra di sezione trasversale A0 (area della sezione trasversale in [m2])

sottoposta ad una forza di intensità F (quindi ogni sezione trasversale della barra in esame

sarà soggetta ad una forza F) perpendicolare alla sezione stessa. Si definisce sforzo di

trazione o normale (σ) il rapporto fra la forza applicata (F) e la sezione iniziale (A0).

σ = F / A0

Unità di misura (SI)

[σ] = N / m2 = Pa = Pascal

O più spesso:

[σ] = MPa = megaPascal = 106 Pa

Ipotizziamo che la barra in esame, di lunghezza iniziale l0, si deformi fino a raggiungere una

lunghezza finale pari a l, si definisce deformazione (e) il rapporto fra l’allungamento subito

(Δl = l-l0) e la lunghezza iniziale (l0).

e = (l – l0) / l0 = Δl / l0

Unità di misura:

[e] = adimensionale [m/m] o [mm/mm]

Può essere anche espressa come deformazione

percentuale: ε% = ε ·100 = (Δl / l0) ·100

Introduzione alle proprietà meccaniche dei materiali : Sforzo

di taglio

Lo sforzo di taglio (o sforzo tangenziale) è determinato da due forze (oppure da

una forza applicata e da una reazione vincolare) uguali ed opposte che agiscono

su direzioni fra loro parallele e parallele alla superficie trasversale del corpo.

Ogni elemento rettangolare in cui si può immaginare di dividere il corpo si deforma

inclinandosi di un angolo θ.

Ogni sezione trasversale del corpo sarà soggetta alla forza di taglio F.

Introduzione alle proprietà meccaniche dei materiali : Sforzi

e deformazioni

Consideriamo una barra di sezione trasversale A (area della sezione trasversale in [m2])

sottoposta ad una forza di taglio di intensità S (quindi ogni sezione trasversale della barra in

esame sarà soggetta ad una forza S) parallela alla sezione stessa. Si definisce sforzo di

taglio o tangenziale (t) il rapporto fra la forza applicata (S) e la sezione trasversale (A).

τ= S /A

Unità di misura

[τ] = N / m2 = Pascal

O più spesso:

[t] = MPa = megaPascal = 106 Pa

Uno sforzo di taglio (o sforzo tangenziale) determina una deformazione di taglio dovuta allo

spostamento delle sezioni trasversali della barra. Immaginando che lo spostamento di valore

a si verifichi fra due superfici poste a distanza h, si definisce deformazione di taglio g il

rapporto fra lo spostamento a e la distanza h, che equivale alla tangente dell’angolo di

inclinazione θ (per angoli piccoli g = q)

γ = a / h = tg θ

Unità di misura

[γ] = adimensionale [m/m] o [mm/mm]

LA PROVA DI TRAZIONE

La prova di trazione consente di determinare alcune proprietà meccaniche dei

materiali attraverso l’acquisizione della curva sforzo/deformazione di un materiale.

In questa prova un provino, di dimensioni e geometria opportuna, viene tirato fino a

rottura in un tempo relativamente breve.

Macchina di trazione

La forza (carico) applicata viene

misurata attraverso una cella di carico,

mentre la deformazione viene misurata

con un estensimetro attaccato al

campione mediante dei morsetti. I dati

vengono acquisiti da un computer e i

valori del carico vengono convertiti in

valori dello sforzo. Si costruisce quindi

la curva sforzo-deformazione.

La geometria dei provini può variare in

base al tipo di materiale da testare, dal tipo

di componente da cui è stato ricavato il

provino (lamiera, tubo, nastro) e dal tipo di

tecnologia con cui è stato prodotto

(fusione, laminazione ecc.).

Per uniformare i risultati e renderli

confrontabili si fa riferimento alla

normativa che stabilisce come deve

essere condotta la prova.

Provini metallici

La prova di trazione

Geometria dei provini

Anche i provini sono

standardizzati (geometria

e dimensioni stabilite

dalla normativa di

riferimento)

Provini in materiale

polimerico

La forma del provino è tale che la deformazione e

la rottura del provino avvengano in corrispondenza

del tratto utile. Il raccordo presente fra il tratto utile

e gli afferraggi evita che la rottura avvenga in

corrispondenza delle ganasce, dove, oltre allo

sforzo di trazione, si ha anche l’effetto della

compressione dovuta alle ganasce stesse.

PROVA DI TRAZIONE

CURVA SFORZO – DEFORMAZIONE (σ/ε)

COMPORTAMENTO MECCANICO DEL MATERIALE

COMPORTAMENTO

ELASTICO

COMPORTAMENTO

ELASTO-PLASTICO

Curva sforzo/deformazione: Il comportamento elastico

Quando un materiale presenta un comportamento elastico, lo sforzo è direttamente

proporzionale alla deformazione (quindi l’andamento σ/ε è rappresentato da un retta).

In questo caso il provino arriva a rottura senza

deformarsi in modo permanente (irreversibile), ovvero

dopo eventuale rottura o nel caso si rimuova il carico

prima di giungere a rottura, il provino ritorna alle

dimensioni iniziali.

Molti materiali a basse deformazioni (ε% generalmente

inferiori allo 0.1 %) presentano un comportamento

elastico lineare, ovvero reversibile.

Questo comportamento è dovuto ad uno spostamento

reversibile degli atomi dalla loro posizione di equilibrio.

Il comportamento elastico del materiale e quindi la proporzionalità fra sforzo e

deformazione è rappresentato dalla seguente formula:

σ=Eε

legge di Hooke

dove E è una costante di proporzionalità, chiamata modulo di elasticità o modulo di

Young ed è caratteristica per ogni materiale. Maggiore è la pendenza della curva

sforzo-deformazione, maggiore è il valore del modulo di elasticità.

Curva sforzo/deformazione: Il comportamento elasto-plastico

Nel caso di materiali a comportamento elasto-plastico, la curva sforzo-deformazione

può essere suddivisa in due zone: la prima è rappresentativa di un iniziale

comportamento elastico del materiale, la seconda di un successivo comportamento

plastico.

Nella zona a comportamento elastico il

materiale presenta il comportamento

descritto prima (legge di Hooke).

Quando lo sforzo supera il valore critico,

detto sforzo di snervamento σs (limite

elastico) inizia la zona a comportamento

elasto-plastico, ovvero il materiale non

segue più la legge di Hooke e, rimuovendo

lo sforzo applicato o se si arriva a rottura, nel

provino rimane una deformazione residua

permanente, detta deformazione plastica.

Questo comportamento è dovuto ad uno

spostamento non reversibile degli atomi

dalla loro posizione di equilibrio.

COMPORTAMENTO ELASTICO

COMPORTAMENTO ELASTO-PLASTICO

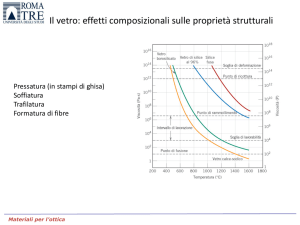

Perché alcuni materiali presentano un comportamento

elastico ed altri elasto-plastico?

Il motivo per cui alcuni materiali mostrano un comportamento elastico ed altri elastoplastico può essere ricondotto alla loro struttura, in particolare alla “stabilità” degli

atomi rispetto alla loro posizione di equilibrio. Se dopo essere stati perturbati

dall’applicazione della forza, essi tendono a tornare spontaneamente e rapidamente

alla loro posizione di equilibrio, il comportamento macroscopico del materiale sarà di

tipo elastico.

Il comportamento elastico è mostrato dai

materiali ceramici e dai vetri, che avendo

un elevato modulo di Young (E) mostrano

delle deformazioni elastiche molto

piccole, e dai polimeri elastomerici, che

avendo bassissimo modulo di Young,

sono fortemente deformabili

elasticamente.

Mostrano comportamento elasto-plastico

quasi tutti i metalli (tranne ghise e bronzi)

e molti polimeri termoplastici.

GRANDEZZE OTTENIBILI DALLE CURVE SFORZO-DEFORMAZIONE

Dalle curve sforzo e deformazione, ottenute mediante la prova di trazione, si

possono ricavare le seguenti quattro grandezze, che rappresentano quattro principali

proprietà dei materiali:

• Modulo di elasticità (E) o modulo di Young, la cui unità di misura in genere è GPa;

• Il limite elsatico o sforzo di snervamento (σS, σsn oppure σy ) (in inglese Tensile Yield

Strength TYS), in genere misurato in MPa;

• Sforzo di rottura (σR oppure R) (in inglese Ultimate Tensile Strength UTS o TS), in

genere misurato in MPa);

• allungamento percentuale a rottura εR (%) (An%, in inglese %EL) (misurato con un

estensimetro)

Materiale con COMPORTAMENTO ELASTICO (anche fragile)

Se lo sforzo applicato è inferiore a quello

di rottura (σR), il materiale opera in

campo elastico; quindi, rimuovendo lo

sforzo applicato, la deformazione viene

recuperata. Se si supera lo sforzo di

rottura, si supera la massima resistenza

meccanica del materiale e la sedia si

rompe.

Materiale con COMPORTAMENTO ELASTO-PLASTICO (duttile)

Se lo sforzo applicato è inferiore a quello

di snervamento (σS), il materiale opera

in campo elastico; quindi, rimuovendo lo

sforzo applicato, la deformazione viene

recuperata. Se lo sforzo è superiore a

quello di snervamento ma inferiore a

quello di rottura (σR), rimuovendo il

carico applicato, la sedia rimane

deformata in modo permanente, poichè

viene recuperata solo la deformazione

elastica.

Curva sforzo-deformazione per comportamento elastico lineare

Per piccole deformazioni tutti i materiali hanno un comportamento elastico lineare.

Le deformazioni sono in genere dello 0,1%.

Nel campo elastico lineare la curva a trazione e quella a compressione hanno lo

stesso modulo di Young, cioè la stessa pendenza.

L’area sottesa alla curva rappresenta l’energia elastica per unità di volume. Quando

il carico viene rimosso il provino ritorna alle dimensioni iniziali e l’energia elastica

immagazzinata durante la deformazione viene restituita integralmente.

La proporzione fra

sforzo e

deformazione è

rappresentabile con

una retta la cui

pendenza è il

modulo di Young (E)

Alcuni materiali presentano solo comportamento approssimato

a quello elastico lineare

Acciai per

molle

Allumina, vetro

Polimetilmetacrilato a bassa temperatura

Bachelite (resina fenolica)

Curva sforzo-deformazione per comportamento elastico non-lineare

Alcuni materiali presentano comportamento elastico non lineare

Gomma

Nel caso della gomma (elastomero) per piccoli

sforzi di trazione si hanno elevate

deformazioni; in genere sono dell’ordine di 5

volte la dimensione iniziale del campione.

L’area sottesa alla curva rappresenta l’enorme

quantità di energia di deformazione

immagazzinata che viene restituita

integralmente quando il carico viene rimosso.

Il comportamento a compressione è diverso

da quello a trazione.

Legno

Il legno sollecitato a trazione (nella direzione

delle fibre) si deforma poco prima di arrivare a

frattura; mentre a compressione per piccoli

sforzi si hanno elevate deformazioni, cioè si

ha un elevata deformazione nella direzione

delle fibre prima di arrivare a frattura.

Alcuni materiali presentano comportamento elastico non lineare

Calcestruzzo

500

Stress (MPa)

375

250

Ghisa

125

0

0

0.002

0.004

0.006

0.008

Strain

Gray Cast Iron

Il calcestruzzo è un materiale composito

formato dalla pasta di cemento e dagli

aggregati. Entrambi i costituenti presentano un

comportamento elastico lineare (fragile). A

trazione ha un comportamento elastico non

lineare mentre a compressione ha un

comportamento duttile, dovuto alla differente

rigidità (E) dei materiali che lo compongono.

Durante la deformazione si formano delle

microfressure che, scorrendo all’interno della

pasta di cemento, determinano la sostanziale

deviazione della curva σ/ε dalla linearità.

Superato lo sforzo massimo (resistenza del

materiale), si ha una rottura di tipo duttile.

La ghisa ha un comportamento

fragile, ma la curva σ/ε ha un

andamento elastico non lineare.

Il comportamento elasto-plastico

A sforzi maggiori di quelli compresi nel tratto elastico, in molti materiali

intervengono deformazioni non reversibili, dette deformazioni plastiche.

Il comportamento elasto-plastico

Nei materiali cristallini (materiali metallici), le deformazioni plastiche avvengono

per scorrimento di dislocazioni.

Deformabilità dei metalli: elevata

Avviene per scorrimento di dislocazioni

I metalli sono duttili

Legame non direzionale

Deformabilità dei ceramici: spesso

trascurabile.

Legame covalente: direzionale, oppone

grande resistenza allo scorrimento

Legame ionico impedimento dovuto a

repulsioni elettrostatiche fra ioni nel

corso degli scorrimenti

Deformazione irreversibile nei

polimeri: scorrimento relativo di catene

polimeriche, rotazioni di legami.

Curva sforzo-deformazione per il comportamento elasto-plastico

1-tratto elastico lineare

3-si raggiunge il limite

elastico Y

2-il tratto elastico

lineare continua

4-deformazione plastica

Curva sforzo-deformazione per il comportamento elasto-plastico

5-si raggiunge il limite di

snervamento (ε = 0,2%)

7-inizio strizione

6-si raggiunge il limite ultimo

UTS (resistenza materiale)

8-frattura

Curva sforzo/deformazione:

Grandezze ricavabili

1

96

2

3

E dal tratto 1

σs dal tratto 2

σR al punto 3

An% dal punto 4

4

Tensile test necking simulation

Intensità della

deformazione di un provino

duttile nel corso della prova

di trazione

Carico di snervamento allo 0,2% (o ingegneristico)

Il carico di snervamento σS (σsn) o TYS è una grandezza molto importante nelle

progettazione strutturale, in quanto è la sollecitazione al di sopra della quale nel

materiale (materiali metallici) si manifestano significative deformazioni plastiche.

Dato che nel diagramma σ/ε non sempre è definibile con esattezza un punto in cui

finisce il campo elastico e inizia quello plastico (ovvero l’inizio del moto delle

dislocazioni), il carico di snervamento (in questo caso carico di snervamento

ingegneristico) è definibile come la sollecitazione in corrispondenza della quale si ha

una deformazione plastica residua dello 0,2% (a volte, in dipendenza della specifica

applicazione, anche 0,1% o 0,5%).

σS

σS si determina tracciando una

retta parallela al tratto elastico

della curva σ/ε partendo da un

valore di deformazione pari allo

0,2% (cioè 0,002).

Curva sforzo-deformazione con punto di snervamento visibile

Alcuni metalli duttili, come l'acciaio dolce (a

basso tenore di carbonio), presentano un

comportamento sostanzialmente lineare fino al

raggiungimento del punto di snervamento

superiore, quindi lo sforzo σ cala bruscamente

rimanendo sostanzialmente costante (punto di

snervamento inferiore), mentre la deformazione

aumenta. Successivamente σ ritorna a

crescere. Il punto di snervamento inferiore

viene assunto come il carico di snervamento di

riferimento per la progettazione.

Il processo di snervamento è un fenomeno locale di

deformazione plastica dovuto allo scorrimento delle

dislocazioni. Le bande di scorrimento (dette bande di

Luders) si sviluppano, in genere, con un angolo di

45 rispetto all’asse del provino. Tali bande si

propagano su tutta la sezione di prova, poi lo sforzo

ricomincia a crescere a causa dell’interazione delle

dislocazioni, che ostacolandosi, portano al fenomeno

dell’incrudimento (ovvero lo sforzo necessario per

continuare la deformazione del materiale aumenta).

Determinazione della tensione di snervamento in tre casi

limite

a) Il passaggio dal comportamento elastico a quello plastico è definibile

b) Snervamento visibile (sforzo di snervamento superiore e inferiore)

c) Il passaggio dal comportamento elastico a quello plastico non è definibile

con esattezza (σS determinata allo 0.2% di deformazione)

Sforzo (carico) di rottura

Il sforzo di rottura σR, UTS o TS è il valore massimo di resistenza raggiunto nel

diagramma sforzo-deformazione. Infatti superato tale carico si manifesta sul provino

un restringimento localizzato della sezione (strizione); di conseguenza lo sforzo σ

diminuirà all’aumentare della deformazione fino al sopraggiungere della rottura, in

quanto esso è calcolato in riferimento alla sezione iniziale del provino (sforzo

nominale o ingegneristico: σn = F/A0) e non a quella effettiva. Considerando la

sezione effettiva per il calcolo dello sforzo, si osserverebbe che tale sforzo (sforzo

reale), nei materiali metallici, continua in realtà ad aumentare fino al valore in cui si

ha la rottura. Più il metallo è duttile, più sarà evidente la strizione sul provino e quindi

maggiore sarà la diminuzione dello sforzo nominale (o l’aumento di σ reale).

Curva σ/ε di un acciaio a basso

tenore di carbonio

σR,

Allungamento percentuale a rottura e strizione

percentuale

Misure della duttilità

Lo = Lunghezza del tratto utile prima della prova

Lf = lunghezza finale ottenuta ricongiungendo le due metà del provino e

misurando la lunghezza finale del tratto utile (si considera solo la deformazione

permanente)

Durante la prova di trazione si può utilizzare un estensimetro per valutare in

continuo la deformazione del provino.

La strizione percentuale si misura conoscendo il diametro iniziale della sezione

del provino e misurando il diametro della sezione di rottura (sezione minima)

PRINCIPALI PROPRIETÁ MECCANICHE RICAVABILI DALLA CURVA

SFORZO-DEFORMAZIONE

Proprietà meccanica

Grandezza caratteristica

Unità di misura

Rigidezza

Modulo di elasticità (E)

GPa

Resistenza

Sforzo di snervamento σS e

sforzo di rottura σR

MPa

Duttilità

Allungamento a rottura An%

Strizione percentuale z%

%

Tenacità

•Modulo di elasticità

•Sforzo di snervamento

•Deformazione a rottura

PROPRIETÁ MECCANICHE: RIGIDEZZA

La rigidezza di un materiale è correlata alla sua capacità di subire deformazioni in

campo elastico. La grandezza caratteristica che ci permette di definire la rigidezza

di un materiale è il modulo di elasticità (E) (o modulo elastico).

Dalla pendenza del tratto elastico delle 3 curve

sforzo-deformazione si deduce che il materiale

3 ha una rigidezza maggiore del materiale 1;

infatti la pendenza della curva aumenta dal

materiale 1 al materiale 3 e quindi aumenta il

relativo modulo di elasticità.

Un materiale con basso modulo di elasticità

(e quindi bassa rigidezza) viene definito

cedevole oppure flessibile.

Possiamo dire che a un’elevata energia di

legame corrisponde un maggior valore del

Modulo Elastico (E) e quindi una maggior

rigidezza; infatti serve una maggior energia

per spostare gli atomi dalla loro posizione di

equilibrio (ovvero per deformare

elasticamente il materiale).

E

Il modulo di Elasticità (Rigidezza) dei materiali

Valori di rigidezza (E) per alcuni materiali:

Acciaio: 200 GPa

Alluminio: 74 GPa

Rame: 125 GPa

Polietilene: 0,8 GPa

Calcestruzzo: 20 GPa

Vetro: 70 GPa

Composito a fibre di vetro: 22 GPa

Composito a fibre di carbonio: 110 GPa

Legno massello: 15 GPa

Gomma naturale: 0,002 GPa

La rigidezza è la caratteristica meccanica più importante dei compositi a fibre

di carbonio, in quanto associano tale proprietà ad una notevole leggerezza

(applicazione: telaio automobili Formula 1)

PROPRIETÁ MECCANICHE: RESISTENZA

La resistenza di un materiale è correlata alla sua capacità di sopportare delle

forze applicate senza rompersi e senza deformarsi in modo permanente. La

grandezza caratteristica che ci permette di definire la resistenza di un materiale

dipende dal tipo di materiale, ovvero se tale materiale si comporta in modo elastoplastico oppure elastico:

comportamento elasto-plastico → sforzo di snervamento σS

comportamento elastico (materiali fragili) → sforzo di rottura σR

σS

σR

In entrambi i casi la resistenza

aumenta passando dal

materiale 1 al materiale 3.

In questo esempio la rigidezza

(E) e la duttilità (εR) dei tre

materiali sono molto simili.

In genere un materiale poco resistente viene definito tenero.

La resistenza dei materiali

ATTENZIONE: Per ceramici e

vetro le resistenze riportate

sono a compressione

PROPRIETÁ MECCANICHE: DEFORMABILITÁ PLASTICA (DUTTILITÁ)

La deformabilità plastica di un materiale è correlata alla sua capacità di sopportare

grandi deformazioni plastiche senza rompersi. Tale caratteristica, soprattutto per i

materiali metallici, è importante, non tanto in fase di utilizzo del materiale, quanto in

fase di lavorazione. Infatti tramite deformazione plastica (es: laminazione a caldo o

a freddo, estrusione e forgiatura) è possibile produrre lamiere, barre e pezzi

forgiati. I materiali fragili, come ceramici e metalli con bassissima duttilità (bronzo e

ghisa) non sono lavorabili per deformazione plastica, pertanto vengono prodotti per

sinterizzazione (ceramici) e per colata direttamente nello stampo (ghisa, bronzo).

La grandezza a cui si fa riferimento per la

deformazione a rottura è l’allungamento percentuale

εR (An%). Nella figura vediamo che dal materiale 1 al

materiale 3 la deformazione a rottura aumenta. La

rigidezza e la resistenza in questo caso ideale sono

molto simili.

εR

La duttilità dei materiali

Perché, dopo un urto, il bicchiere si rompe e invece la

carrozzeria si deforma?

Perché il metallo di cui è costituita la carrozzeria è in grado

di assorbire una grande quantità di energia per

deformazione plastica. E’ un materiale tenace. Assorbe

dunque l’energia dell’urto senza arrivare a rottura. Il vetro

pur deformandosi fino a rottura assorbe una piccola quantità

di energia. E’ un materiale fragile.

PROPRIETÁ MECCANICHE: TENACITÁ

La tenacità di un materiale è sostanzialmente legata alla sua capacità di resistere agli

urti, ovvero la capacità di dissipare al suo interno l’energia di deformazione che può

provenire da un urto.

Un materiale a comportamento tenace si rompe in modo controllato, modificando

gradualmente la sua forma e la sua microstruttura, assorbendo, quindi, elevate

energie di deformazione. Un materiale a comportamento fragile si rompe

all’improvviso (di schianto) senza dar luogo a deformazioni permanenti di grande

entità e quindi con basse energie di deformazione.

La tenacità può essere valutata

dalla curva sforzo-deformazione

calcolando IT come il prodotto fra la

tensione di rottura e il valore

dell’allungamento a rottura. In

pratica questo è un indice della

capacità del materiale di

immagazzinare energia nel campo

elasto-plastico senza arrivare a

rottura.

Alcune curve sforzo deformazione di importanti materiali strutturali

Alcune curve sforzo deformazione di importanti materiali strutturali

Materiali tenaci o meno presentano diversi comportamenti alla frattura.

LA FRATTURA DUTTILE O FRAGILE

Duttile

Deformazione

Fragile

elevata

piccola

Bassa, si propaga al

crescere dello sforzo

elevata

Maggior parte dei

metalli, polimeri

termoplastici (sopra Tg)

Ceramici, vetri, polimeri

termoplastici (sotto Tg) o

termoindurenti

Deformazione

permanente

nessuno

Energia assorbita alla

frattura

elevata

piccola

Superficie di frattura

rugosa

lucida

sì

no

Velocità di propagazione

Tipo di materiali

Segni premonitori

Strizione

La frattura duttile

La frattura duttile avviene dopo una notevole deformazione plastica con strizione.

Frattura duttile nei metalli (coppa-cono)

Si possono individuare diversi stadi:

(1) Strizione iniziale

(2) Si formano dei microvuoti all’interno

della zona soggetta a strizione

(3) I microvuoti coalescono formando

una cricca nel centro del provino

(4) La cricca propaga verso la superficie

in direzione perpendicolare allo

sforzo applicato

(5) Quando la cricca raggiunge la

superficie la sua direzione si inclina di

45 rispetto alla direzione di trazione

e si verifica una rottura di tipo coppacono

Le fratture duttili sono meno frequenti di quelle fragili e sono principalmente causate

dal sovraccarico del componente

La frattura fragile o semifragile di un metallo

La frattura fragile o semifragile avviene con una deformazione plastica nulla o piccola

e il provino non presenta strizione.

Nei metalli la frattura fragile può essere

di due tipi:

transgranulare, quando le cricche si

propagano attraverso i grani

intergranulare, quando le cricche si

propagano seguendo i bordi dei grani.

Di solito la frattura fragile di tipo

transgranulare avanza lungo piani

cristallografici caratteristici detti

piani di clivaggio

Meccanismo di frattura fragile o duttile

Meccanismo di frattura

fragile di una lega di

magnesio AM60B, sono

indicate le facce di clivaggio.

Meccanismo di frattura duttile

di una lega di magnesio

AM60B, sono indicati i

microvuoti

Fratture duttili

Duralluminio

Cono

Coppa

Alluminio

puro

Frattura duttile

Rame

Cono

Coppa

Frattura fragile

Acciaio dolce a bassa

temperatura

Morfologie tipiche di fratture fragili al microscopio elettronico