TopTherm Chiller

Rückkühler

TopTherm chiller

Recooling system

Refroidisseur d’eau

TopTherm

Raffreddatore

compatto di liquidi

Refrigeradores de

agua TopTherm

SK 3318.XXX

SK 3319.XXX

SK 3320.XXX

SK 3334.XXX

SK 3360.XXX

体冷却设备

Installations-, Betriebs- und Wartungsanleitung

Installation, operating and maintenance instructions

Istruzioni di installazione, uso e manutenzione

Instructions d'installation, d'utilisation et de maintenance

Manual de instalación, servicio y mantenimiento

安装、操作和维护说明书

Rev.05 / 04-2011

Indice

Indice

1

Note sulla documentazione ............................... 3

1.1

Altri documenti applicabili ....................... 3

1.2

Conformità CE ........................................ 3

1.3

Conservazione dei documenti ................ 3

1.4

Simboli utilizzati ...................................... 3

6.2

6.3

Riempimento del chiller con il mezzo

frigorigeno .............................................20

Spurgo della pompa del mezzo

frigorigeno .............................................20

7

Funzionamento ..................................................22

7.1

Comandi.................................................22

7.2

Funzioni dei tasti......................................22

7.2.1

Funzioni dei tasti durante il funzionamento

dell'apparecchio ......................................22

7.2.2

Funzioni dei tasti durante la regolazione dei

parametri ................................................23

7.3

Regolazione mediante valori fissi o

regolazione combinata .............................23

7.4

Significato dei parametri di regolazione 24

7.5

Significato dei codici di errore ...............26

7.6

Contatti dei relè di allarme ....................29

7.7

Uscite PLC ............................................29

7.8

Impostazione dell'orologio digitale in

tempo reale ...........................................29

8

Ispezione e manutenzione ...............................30

8.1

Manutenzione del circuito del refrigerante

..............................................................30

8.2

Qualità dell'acqua .................................31

8.3

Pulizia del condensatore .......................33

8.4

Pulizia del filtro (opzionale) ...................33

8.5

Svuotamento della vasca del mezzo

frigorigeno .............................................34

Risoluzione dei problemi .................................34

2

Istruzioni di sicurezza ........................................ 3

2.1

Pericoli in caso di inosservanza delle

istruzioni di sicurezza ............................. 3

2.2

Istruzioni di sicurezza per l’operatore ..... 3

2.3

Istruzioni di sicurezza per gli interventi di

montaggio, ispezione e manutenzione ... 3

2.4

Modalità di funzionamento non

autorizzate .............................................. 4

2.5

Rischi per la salute dovuti al refrigerante

R134a e all’antigelo ................................ 4

2.5.1

Misure di pronto soccorso ...................... 4

2.5.2

Misure antincendio ................................. 4

2.5.3

Misure di protezione durante gli interventi

di riparazione .......................................... 4

3

Descrizione dell’apparecchio ............................ 5

3.1

Descrizione generale del funzionamento 7

3.1.1

Regolazione ........................................... 7

3.1.2

Dispositivi di sicurezza ........................... 8

3.1.3

Filtri ........................................................ 8

3.2

Utilizzo appropriato ................................ 8

3.3

Fornitura ................................................. 8

4

Trasporto ............................................................ 9

9

5

Montaggio e collegamento .............................. 10

5.1

Dimensioni ........................................... 10

5.1.1

Dimensioni per 3318.6xx e 3319.6xx ... 10

5.1.2

Dimensioni per 3320.6xx e 3334.6xx ... 10

5.1.3

Dimensioni per 3334.66x ..................... 11

5.1.4

Dimensioni per 3360.10x ..................... 12

5.1.5

Dimensioni per 3360.25x ..................... 13

5.1.6

Dimensioni per 3360.47x ..................... 14

5.2

Requisiti del luogo di installazione ....... 15

5.3

Installazione del chiller ......................... 16

5.4

Realizzazione degli allacciamenti idraulici

............................................................. 16

5.5

Realizzazione dei collegamenti elettrici 16

5.6

Allacciamento all'alimentazione ........... 17

5.7

Allacciamento del dispositivo di

interrogazione del relè di allarme ......... 17

5.8

Accensione esterna (opzione) .............. 17

5.9

Allacciamento del chiller al PLC ........... 17

5.9.1

Collegamento del sensore esterno di

temperatura ambiente (opzionale) ....... 18

5.9.2

Installazione dei filtri (opzionale) .......... 19

10 Messa fuori servizio e smaltimento ................35

10.1

Messa fuori servizio per un periodo di

tempo prolungato .................................35

10.2

Messa fuori servizio e smaltimento .......35

6

Messa in funzione ............................................ 19

6.1

Antigelo ................................................ 19

11 Specifiche tecniche ..........................................36

12 Garanzia del produttore e assistenza clienti..40

13 Appendice .........................................................41

13.1

Diagramma P+ID 3318.600 e 3319.600

..............................................................41

13.2

Diagramma P+ID 3318.610 e 3319.610

..............................................................42

13.3

Diagramma P+ID 3320.600, 3334.600,

3334.660, 3360.100, 3360.250, 3360.470

..............................................................43

13.4

Schema del circuito elettrico per

3318.6xx e 3319.6xx .............................46

13.5

Schema del circuito elettrico per

3320.600, 3334.600, 3360.100,

3360.250, 3360.470 ..............................47

13.6

Schema del circuito elettrico per

3334.660 ...............................................48

13.7

Elenco dei pezzi di ricambio .................49

13.8

Accessori ..............................................59

13.9

Dichiarazione di conformità CE ............60

Pagina 2 di 62

1

Le presenti istruzioni sono destinate a installatori e

operatori che hanno acquisito familiarità con

l’installazione e il funzionamento del chiller.

L’osservanza delle istruzioni riportate di seguito è

d’obbligo.

Prima della messa in servizio è necessario leggere

e osservare le presenti istruzioni d’uso.

Il produttore non assumerà alcuna responsabilità

per danni o problemi di funzionamento derivanti

dalla mancata osservanza delle presenti istruzioni

d’uso.

1.1

Altri documenti applicabili

Oltre alle istruzioni d’uso sono presenti anche il

diagramma di flusso e lo schema del cablaggio elettrico relativi ai diversi modelli, vedere il capitolo 13.

1.2

Conformità CE

La dichiarazione di conformità è presente in appendice alle istruzioni d’uso e di installazione.

1.3

Nota!

Informazioni utili e particolarità.

Note sulla documentazione

Conservazione dei documenti

Le presenti istruzioni e tutti gli altri documenti allegati costituiscono parte integrante del prodotto e devono quindi essere forniti all’operatore. Il gestore è

responsabile della conservazione dei documenti e

della loro reperibilità in caso di necessità.

Simbolo di esecuzione di un'azione:

Il punto dell’elenco indica che è necessario eseguire

l’azione specificata.

2

Istruzioni di sicurezza

Durante il funzionamento e l’installazione del chiller

osservare le seguenti istruzioni generali di sicurezza:

Il montaggio, l’installazione e la manutenzione devono essere effettuati esclusivamente da parte di

personale qualificato.

Al fine di garantire la protezione e la sicurezza del

chiller, utilizzare solo pezzi di ricambio e accessori originali autorizzati dal produttore. L’utilizzo di

pezzi diversi da quelli indicati solleverà il produttore da qualsiasi responsabilità.

Non apportare al chiller alcuna modifica che non sia

stata accettata e approvata dal produttore.

È inoltre obbligatorio osservare le speciali istruzioni

di sicurezza fornite nei singoli capitoli e relative ad

attività specifiche.

2.1

Pericoli in caso di inosservanza delle

istruzioni di sicurezza

Osservare le seguenti istruzioni di sicurezza e note

aggiuntive fornite nella presente guida:

L'inosservanza delle istruzioni di sicurezza può tradursi in un pericolo per le persone, per l'ambiente e

per l'apparecchio. L'inosservanza delle norme di

sicurezza fa decadere qualsiasi diritto al risarcimento dei danni.

Istruzioni di sicurezza e di altro genere:

2.2

1.4

Simboli utilizzati

Pericolo!

Pericolo immediato di infortunio o morte!

Pericolo di ustioni!

Pericolo di infortunio dovuto al contatto

con liquidi bollenti!

Pericolo di ferite da taglio!

Pericolo di infortunio dovuto al contatto

con le alette del condensatore!

Pericolo!

Pericolo di morte dovuto a scossa elettrica!

Attenzione!

Possibile pericolo per il chiller.

Attenzione!

Possibile pericolo dovuto alla fuoriuscita del refrigerante.

Istruzioni di sicurezza per l’operatore

Le protezioni dai contatti accidentali con le parti in

movimento non devono essere rimosse mentre

l'apparecchio è in funzione. Le parti sottoposte a

tensione elettrica sono fonte di pericolo, non rimuovere le protezioni del quadro elettrico!

2.3

Istruzioni di sicurezza per gli interventi di montaggio, ispezione e manutenzione

Le attività di pulizia e manutenzione dell'apparecchio devono essere eseguite ad apparecchio spento. A tal scopo è necessario verificare che l'apparecchio non sia collegato alla presa di corrente e

che l'alimentazione non possa essere reinserita

accidentalmente. È obbligatorio osservare la procedura di spegnimento del chiller descritta nelle istruzioni d'uso.

Al termine delle attività è necessario inserire e mettere immediatamente in funzione tutti i dispositivi di

protezione e sicurezza.

Eventuali modifiche o cambiamenti del chiller non

sono consentiti.

In conformità a BGR500 cap. 2.35 / EN 378 solo il

personale qualificato è autorizzato a intervenire sul

circuito del refrigerante.

Pagina 3 di 62

IT

IT

Attenzione!

Possibile pericolo per il chiller.

Non installare l'apparecchio in ambienti non protetti

da una copertura o in ambienti esplosivi o aggressivi.

Non installare l'apparecchio su superfici instabili o

non predisposte a reggerne il peso.

Non by-passare alcun dispositivo di sicurezza elettrico per consentire il funzionamento forzato del

chiller.

2.4

Modalità di funzionamento non autorizzate

La sicurezza del chiller fornito è garantita esclusivamente se l’apparecchio viene utilizzato in modo

appropriato, vedere il capitolo 3.2. I valori limite

indicati nelle specifiche tecniche non devono essere

superati in alcuna circostanza.

L'apparecchio non deve essere utilizzato per il raffreddamento diretto di liquidi alimentari (ad es. acqua potabile).

Pericolo di esplosione!

È proibito utilizzare il chiller per raffreddare sostanze infiammabili o piroforiche.

2.5

Rischi per la salute dovuti al refrigerante R134a e all’antigelo

Il refrigerante è un gas liquefatto sotto pressione.

Osservare la scheda tecnica di sicurezza sull’

R134a fornita in allegato.

L’antigelo è un fluido liquido. Osservare la scheda

tecnica di sicurezza sull’Antifrogen N fornita in allegato.

2.5.1 Misure di pronto soccorso

(consultare le schede tecniche di sicurezza relative

all’R134a e all’Antifrogen N)

2.5.2 Misure antincendio

Agente estinguente adeguato

Possono essere utilizzati tutti gli agenti estinguenti

conosciuti.

2.5.3 Misure di protezione durante gli interventi di riparazione

Misure di protezione

Predisporre un’aerazione adeguata.

Equipaggiamento di protezione personale

Protezione per le mani: Guanti protettivi

Protezione per gli occhi: Occhiali di sicurezza

Protezione per il corpo: Indossare calzature di sicurezza quando si utilizzano bombole di gas sotto

pressione.

Pagina 4 di 62

3

Descrizione dell’apparecchio

IT

I chiller vengono utilizzati per il raffreddamento e la

fornitura centralizzati ed economici di un mezzo

frigorigeno (acqua + glicole, vedere il capitolo Qualità dell'acqua) nel caso in cui il luogo da refrigerare e

la refrigerazione siano fisicamente separati. Il mezzo frigorigeno è reso disponibile mediante un sistema di tubazioni.

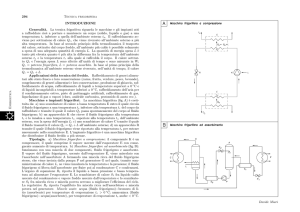

Fig. 1

Fig. 3

3320.6xx e 3334.6xx Vista anteriore

Fig. 4

3320.6xx e 3334.6xx Vista posteriore

3318.6xx e 3319.6xx Vista anteriore

8

7

6

Fig. 2

5

4

3318.6xx e 3319.6xx Vista posteriore

Legenda delle figure 1 e 2

1

2

3

4

5

Targhetta di identificazione

Display

Griglia di aerazione per entrata aria

Griglia di aerazione per uscita aria

Ingresso cavi

6

7

Ingresso mezzo frigorigeno

Connessioni di scarico vasca per il trasporto, la manutenzione e lo smaltimento del mezzo frigorigeno

Ritorno mezzo frigorigeno

8

Pagina 5 di 62

9

IT

10

4

1

3

5

2

2

Fig. 7

SK 3360.10x Vista anteriore

10

3

9

Fig. 5

4

SK 3334.66x Vista anteriore

3

4

5

7

2

Fig. 8

SK 3360.25x Vista anteriore

4

9

10

3

Fig. 6

SK 3334.66x Vista posteriore

7

2

Fig. 9

SK 3360.47x Vista anteriore

Pagina 6 di 62

Legenda alle figure 3-9

1

2

3

4

5

6

7

8

9

10

Griglia di aerazione per uscita aria (in due parti)

Display

Indicatore di livello del mezzo frigorigeno

Tappo di riempimento vasca per il mezzo frigorigeno

Targhetta di identificazione

Griglia di aerazione per ingresso aria (in due parti)

Connessioni di scarico vasca per il trasporto, la manutenzione e lo smaltimento del mezzo frigorigeno

Ingresso cavi

Ingresso/uscita mezzo frigorigeno

Ritorno/entrata mezzo frigorigeno

Gli apparecchi sono dotati di una vasca aperta per il

mezzo frigorigeno. Solamente i modelli 3318.600 e

3319.600 dispongono di un circuito del mezzo frigorigeno chiuso a 2,5 bar.

Per i chiller in versione chiusa raccomandiamo

l’installazione di un manometro da 0 - 6 bar nel circuito del mezzo frigorigeno.

3.1

Descrizione generale del funzionamento

1

2

14

3

P

13

4

12

5

6

7

11

S

8

10

9

Fig. 10

Circuito del refrigerante (diagramma schematico:

esempio, unità con circuito del refrigerante aperto)

Legenda

1

Condensatore, raffreddato ad aria

2

3

Ventilatore del condensatore

Filtro deidratatore

4

5

6

7

8

9

10

Valvola di espansione

Interruttore del livello dell’acqua (opzionale)

Sonda di temperatura

Bocchettoni di riempimento

Scarico vasca

Pompa del mezzo frigorigeno

Vasca del mezzo frigorigeno

11

12

13

Flussostato

Evaporatore (scambiatore di calore a piastre)

Compressore

14

Pressostato

Il chiller è costituito da quattro componenti principali:

evaporatore (12), compressore (13), condensatore

(1) con ventilatore (2) e valvola di regolazione o di

espansione (4) interconnessi dalle relative tubazioni.

Un pressostato (14) limita la pressione massima nel

circuito del refrigerante. Il refrigerante (CH2FCF3) è

privo di cloro. Il suo potenziale ozonodeplettivo

(ODP) è pari a 0.

Un filtro deidratatore (3), integrato nel circuito del

refrigerante sigillato ermeticamente, offre un'efficace

protezione contro umidità, acidità, particelle di sporco e corpi estranei. Un termostato dotato di sonda di

temperatura (6) mantiene la temperatura del mezzo

frigorigeno su valori predefiniti.

Nell'evaporatore (12) il refrigerante liquido passa

allo stato gassoso. Il calore necessario viene sottratto al mezzo frigorigeno nello scambiatore di calore a

piastre determinandone il raffreddamento. Il refrigerante è fortemente compresso nel compressore

(13). Di conseguenza raggiunge una temperatura

più elevata dell’aria ambiente. Il calore viene dissipato nell’aria ambiente attraverso la superficie del

condensatore (1), determinando la nuova liquefazione del refrigerante.

Tramite una valvola di espansione termostatica (4) il

refrigerante viene immesso nell’evaporatore (12),

dove si espande e assorbe il calore proveniente dal

mezzo frigorigeno (acqua, acqua-glicole).

Il mezzo frigorigeno viene pompato verso

l’apparecchio in un circuito chiuso, utilizzando la

pompa (9) e l’apposita vasca(10). Il flussostato (11)

protegge l'evaporatore (12) dal congelamento in

caso di portata insufficiente. L’interruttore di livello

(5, opzionale) protegge la pompa (9) dal funzionamento a secco. La sonda di temperatura (6) della

vasca regola la temperatura di mandata del mezzo

frigorigeno (acqua o acqua-glicole).

I diagrammi di flusso dei singoli apparecchi sono

riportati nel capitolo 13.

3.1.1 Regolazione

I chiller sono dotati di un regolatore che consente di

impostarne le funzioni. Gli stati operativi sono visualizzati su un display, mentre i parametri possono

essere impostati mediante gli appositi tasti.

Pagina 7 di 62

IT

3.1.2 Dispositivi di sicurezza

Il circuito del refrigerante del chiller dispone di un

pressostato conforme alle norme EN 12263, impostato sul valore massimo di pressione consentita (PS). In caso di abbassamento della pressione, un dispositivo di ripristino automatico

(autoreset) garantisce la continuità di funzionamento del sistema.

Il monitoraggio della temperatura impedisce il congelamento della batteria dell’evaporatore. In caso

di rischio di formazione di ghiaccio il compressore

si spegne, riavviandosi automaticamente al raggiungimento di temperature più elevate.

Il motore del compressore del refrigerante e i motori

dei ventilatori sono dotati di contatti termici inseriti

nelle testate degli avvolgimenti a protezione da

sovratensioni e sovratemperature.

Per consentire un funzionamento sicuro e senza

problemi del compressore (ad esempio, dopo il

raggiungimento della temperatura desiderata o

dopo un guasto), lo stesso si accenderà automaticamente dopo un intervallo di 180 secondi.

Il chiller ha due contatti di segnalazione guasti integrati (vedere lo schema del circuito relativo allo

specifico modello, sezioni 13.4 e 13.5). Tramite il

connettore sub-D integrato è possibile analizzare

le singole segnalazioni di guasto da un sistema di

comando PLC esterno.

3.1.3 Filtri

In presenza di polveri grossolane e lanugine nell'aria dell’ambiente si raccomanda l'impiego di un filtro

aggiuntivo disponibile come accessorio (installazione predisposta). Il filtro dovrà essere sostituito a

intervalli regolari in funzione della concentrazione

della polvere.

In caso di aria con sospensioni oleose raccomandiamo l'utilizzo di filtri metallici (accessori). Questi

filtri possono essere puliti con appositi detergenti e

riutilizzati.

Il chiller dispone di un controllo automatico del filtro

(disattivato nell’opzione predefinita). Il dispositivo

misura il grado di intasamento del filtro, confrontando la temperatura ambiente e la temperatura dell'aria in uscita dal condensatore. Con l’aumentare

della sporcizia presente nel filtro, aumentano anche

la pressione nel circuito del refrigerante e la temperatura dell'aria in uscita, generando una segnalazione di guasto.

3.2

I chiller TopTherm descritti nel presente manuale di

istruzioni sono destinati esclusivamente al raffreddamento di acqua o di miscele di acqua-glicole.

Per l'impiego di altri fluidi (ad esempio acqua deionizzata), fare riferimento alle specifiche tecniche

fornite in appendice oppure contattare il produttore. I

valori limite indicati nelle specifiche tecniche non

devono essere superati in alcuna circostanza.

Pericolo di esplosione!

È proibito utilizzare il chiller per raffreddare sostanze infiammabili o esplosive.

3.3

Fornitura

L’apparecchio viene fornito completamente montato

in un unico imballo.

Controllare lo stato e la completezza di tutti i componenti forniti.

Controllare che l’imballo non sia danneggiato. Tracce di olio su un imballo danneggiato denotano una

perdita di refrigerante. L’apparecchio potrebbe aver

subito delle perdite. Ogni eventuale danneggiamento dell’imballo può essere causa di successivi problemi di funzionamento dell'apparecchio.

Q.tà

Descrizione

1

Chiller

1

Vano accessori con:

1

– Istruzioni d’uso e di installazione

1

– Golfare per il trasporto

Fornitura

Utilizzo appropriato

I chiller Rittal sono stati sviluppati e progettati secondo lo stato dell’arte e le attuali normative sulla

sicurezza. Ciò nonostante, l’utilizzo improprio

dell’apparecchio può determinare situazioni di pericolo per la vita o l’incolumità personale oppure generare danni materiali.

Pagina 8 di 62

IT

4

Trasporto

IT

Con acqua come mezzo frigorigeno:

Se il chiller viene conservato o trasportato a temperature inferiori al punto di congelamento, è necessario svuotare completamente il circuito del mezzo

frigorigeno e sciacquarlo con una miscela di acquaglicole per evitare danni dovuti al gelo. Le stesse

istruzioni valgono anche per il circuito del condensatore esterno dei condensatori raffreddati ad acqua

(opzione).

Trasportare il chiller nell'imballo originale fino al

luogo designato per la prima messa in funzione. In

caso di danneggiamenti informare immediatamente

il produttore.

Durante il trasporto del chiller, tenere in considerazione il peso indicato sulla targhetta.

Utilizzare un dispositivo di sollevamento con una

capacità di carico minima adeguata.

Per evitare danneggiamenti dovuti al trasporto, procedere come segue:

Trasportare l'apparecchio esclusivamente in posizione verticale.

1

Fig. 11

Golfare di trasporto (331x.6xx qui mostrato come

esempio)

Trasportare l'apparecchio esclusivamente sul pallet

fornito a corredo o mediante il golfare previsto a tale

scopo (1).

Evitare vibrazioni eccessive.

Per portare l'apparecchio in fabbrica, è necessario

scollegare tutti i collegamenti.

Prima del trasporto svuotare il circuito dell'acqua e

la vasca (se prevista), vedere il capitolo 8.

Pagina 9 di 62

5

Montaggio e collegamento

5.1

Dimensioni

IT

5.1.1 Dimensioni per 3318.6xx e 3319.6xx

430

400

600

20 C

Fig. 12

Dimensioni per 3318.6xx e 3319.6xx

5.1.2 Dimensioni per 3320.6xx e 3334.6xx

605

645

Fig. 13

Dimensioni per 3320.6xx e 3334.6xx

Pagina 10 di 62

IT

5.1.3 Dimensioni per 3334.66x

Fig. 14

Dimensioni per 3334.66x

Pagina 11 di 62

5.1.4 Dimensioni per 3360.10x

IT

Montaggio sporgente / semincassato

Montaggio sporgente

Montaggio semincassato

Prima di procedere alla foratura, controllare le dimensioni della maschera di foratura.

Attaccare la maschera di foratura sul pannello laterale o sullo sportello del quadro di comando utilizzando il nastro adesivo.

Segnare, eseguire e sbavare i fori.

Fissare il chiller utilizzando i pezzi di montaggio forniti.

Pagina 12 di 62

5.1.5 Dimensioni per 3360.25x

IT

Montaggio sporgente / semincassato

Montaggio sporgente

Montaggio semincassato

Prima di procedere alla foratura, controllare le dimensioni della maschera di foratura.

Attaccare la maschera di foratura sul pannello laterale o sullo sportello del quadro di comando utilizzando il nastro adesivo.

Segnare, eseguire e sbavare i fori.

Fissare il chiller utilizzando i pezzi di montaggio forniti.

Pagina 13 di 62

5.1.6 Dimensioni per 3360.47x

IT

Montaggio sporgente / semincassato

Montaggio sporgente

Montaggio semincassato

Prima di procedere alla foratura, controllare le dimensioni della maschera di foratura.

Attaccare la maschera di foratura sul pannello laterale o sullo sportello del quadro di comando utilizzando il nastro adesivo.

Segnare, eseguire e sbavare i fori.

Fissare il chiller utilizzando i pezzi di montaggio forniti.

Pagina 14 di 62

5.2 Requisiti del luogo di installazione

Il luogo di installazione non deve essere eccessivamente sporco o umido.

La temperatura ambiente non deve superare i 43°C.

Installare il chiller vicino alle utenze, per evitare

lunghi percorsi e perdite di prestazione.

Le perdite di prestazione sono causate in particolar

modo da:

Cali di pressione nelle tubazioni del refrigerante

dovuti alle resistenze degli stessi tubi o di altri dispositivi, come le valvole di chiusura e i raccordi.

Scambio termico nelle tubazioni non isolate.

Scegliere un luogo di installazione con le seguenti

caratteristiche:

Semplice accessibilità in ogni momento. Tale condizione faciliterà gli interventi di manutenzione e riparazione.

Il ventilatore del condensatore non funziona in caso

di "corto circuito", per cui l'aria calda scaricata dal

condensatore viene nuovamente aspirata dal

ventilatore.

Un "corto circuito d'aria" provocherà una perdita di

potenza del chile.

Rispettare le seguenti distanze minime (in mm) dalla

parete:

Chiller TopTherm per montaggio a muro

300

USCITA

ARIA

INGRES

SO ARIA

300

Nota!

Nei modelli 3318.6xx e 3319.6xx il flusso d'aria viene convogliato in tutto l'apparecchio, dal lato anteriore a quello

posteriore.

Nei modelli 3320.6xx e 3334.6xx invece

il flusso d'aria viene convogliato in tutto

l'apparecchio, dal lato posteriore a quello anteriore.

Assicurarsi che il luogo di installazione del chiller sia

adeguatamente ventilato di modo che il calore dissipato dall’apparecchio non surriscaldi l'ambiente.

La temperatura ambiente aumenterà a causa del

calore dissipato. Tale aumento di temperatura può

essere causa di una perdita di prestazione del chiller.

In caso di installazione in un locale "piccolo", è necessario provvedere a una ventilazione forzata, per

evitare un accumulo del calore dissipate.

Fig. 15

Minimo ingombro

I nostri apparecchi non consentono l'allacciamento

di condotte d'aria in entrata e in uscita, in quanto i

ventilatori assiali di cui sono dotati non forniscono la

pressione d'aria aggiuntiva necessaria.

Per evitare perdite di potenza, non installare il chiller

vicino a una fonte di calore.

Installazione all’esterno

I chiller devono essere installati in modo da evitare

danneggiamenti dovuti al trasporto e alle manovre

all'interno dell'azienda.

Pagina 15 di 62

IT

5.3

Installazione del chiller

Installare il chiller su una superficie piana e stabile.

Lo scostamento massimo ammissibile dalla verticale

è di 2°.

Evitare che le vibrazioni generino rumore (antivibranti, pannelli in gomma spugnosa).

5.4

Realizzazione degli allacciamenti

idraulici

Solo per i modelli 3318.61x, 3319.61x, 3320.6xx,

3334.6xx, 3334.66x, 3360.xxx comunicanti con

l'atmosfera:

Se il refrigeratore dell'utenza da refrigerare si trova più

in alto del chiller, si raccomanda di installare una valvola di ritegno sul lato di mandata e un'elettrovalvola

sul lato di ritorno del circuito del mezzo frigorigeno in

modo da evitare un eventuale trabocco della vasca.

Attenzione!

Rischio di danneggiamento della pompa

del mezzo frigorigeno dovuto a funzionamento a secco! Nel caso in cui sia

possibile chiudere il circuito dell'utenza

da refrigerare, tra mandata e ritorno sarà

necessario installare una valvola di bypass (ordinabile come opzione) per proteggere la pompa del mezzo frigorigeno.

Attenzione!

Pericolo di danneggiamento della pompa

di circolazione dovuto a impurità nel

circuito del mezzo frigorigeno! Sciacquare il circuito del mezzo frigorigeno prima

di collegarlo al chiller.

L'uscita del mezzo frigorigeno del chiller (vedere (6)

Fig. 2 o (9) Fig. 4) deve essere collegata all'entrata

del mezzo frigorigeno sull’utenza da refrigerare.

L'entrata del mezzo frigorigeno del chiller (vedere

(8) Fig. 2 o (10) Fig. 4) deve essere collegata all'uscita del mezzo frigorigeno sull’utenza da refrigerare.

Utilizzare esclusivamente tubi e/o manicotti isolati

per collegare l’utenza al chiller.

Le tubazioni devono avere un diametro nominale

almeno uguale al diametro nominale degli allacciamenti del mezzo sull'apparecchio e, nel caso degli

apparecchi chiusi in pressione, devono essere approvate relativamente alla pressione massima prevista, vedere capitolo 11.

Nota!

L’uso di tubi in acciaio o acciaio zincato

non è consentito.

Per apparecchi chiusi in pressione (3318.6xx e

3319.6xx)

Installare un manometro da 0 a 6 bar nel circuito del

mezzo frigorigeno.

Solo per i modelli 3320.6xx, 3334.6xx e 3360.47x:

Prima della messa in funzione è assolutamente

necessario riempire la pompa con il mezzo frigorigeno e spurgarla, vedere il capitolo 6.

In caso di condensatore raffreddato ad acqua (opzionale) l’operatore è tenuto a:

Realizzare gli allacciamenti per l'acqua di raffreddamento.

Attenzione!

Pericolo di danneggiamento dell'apparecchio!

In caso di pressione insufficiente (per gli

apparecchi chiusi in pressione) e portata

troppo bassa si attiveranno i dispositivi

di sicurezza dell'apparecchio. Prestare

attenzione ai valori minimi richiesti per

pressione e portata, vedere il capitolo 11.

5.5

Realizzazione dei collegamenti elettrici

È obbligatorio seguire le istruzioni fornite di

seguito:

Per le installazioni dei componenti elettrici attenersi

a tutte le prescrizioni valide a livello nazionale e

regionale, come pure alle prescrizioni delle aziende fornitrici. L’installazione dei componenti

elettrici deve essere effettuata esclusivamente da

un elettricista qualificato responsabile

dell’osservanza delle norme e delle prescrizioni

vigenti.

La tensione e la frequenza del collegamento devono

corrispondere ai valori indicati sulla targhetta identificativa dell'apparecchio.

Il chiller deve essere collegato alla rete tramite un

sezionatore per tutti i poli.

Nessun termostato aggiuntivo può essere collegato

a monte del chiller sul lato di alimentazione.

A protezione del cavo e dell'utenza dai corto circuiti

installare il tipo di fusibile ritardato indicato sulla

targhetta identificativa dell’apparecchio (interruttore automatico miniaturizzato con curva caratteristica "K" o fusibile ad azione ritardata).

Il collegamento alla rete deve garantire

un’equalizzazione dei potenziali a bassa rumorosità. I chiller devono sempre essere integrati al

sistema di collegamento equipotenziale

dell’edificio.

Le sezioni trasversali del conduttore del cavo di

alimentazione devono essere realizzate sulla base della corrente nominale (vedere targhetta identificativa).

Il chiller non dispone di un dispositivo di protezione

dalle sovratensioni. L'operatore deve quindi predisporre efficaci misure di protezione sul lato alimentazione contro la sovratensione e la folgorazione. La tensione di rete non deve superare la

tolleranza di +6/-10 %, vedere il capitolo 11.

Pagina 16 di 62

IT

Sugli apparecchi trifase: L'allacciamento deve essere effettuato con il campo che ruota in senso orario. La direzione della rotazione del campo può

essere misurata in corrispondenza dei morsetti di

connessione L1, L2 e L3. La connessione al

campo di rotazione oraria garantisce che tutti e

tre i motori trifase ruotino nella direzione corretta.

Qualora sia presente un trasformatore integrato

(opzionale): Assicurarsi del corretto allacciamento

alla tensione di alimentazione sul lato primario.

Per analizzare i codici delle segnalazioni di guasto

del chiller mediante relè di allarme, è necessario

collegare anche un cavo a bassa tensione idoneo ai

morsetti 3 – 8, vedere lo schema del circuito per lo

specifico modello nel capitolo 13.

Se necessario, l'accensione a distanza del chiller

può essere realizzata mediante i morsetti 1 e 2 (vedere lo schema del circuito per lo specifico modello

nel capitolo 13) e un'opportuna programmazione

(parametro 18), vedere il capitolo 0.

Utilizzare una linea appropriata per collegare il PLC

al connettore sub-D a 15 poli (vedere (4) Fig. 17 e

(5) Fig. 13).

Per i modelli 3318.6xx e 3319.6xx:

5.6 Allacciamento all'alimentazione

Rimuovere la griglia di aerazione (3) posta sul

lato posteriore del chiller.

Gli apparecchi escono dalla fabbrica pronti per l'allacciamento, dotati di un cavo di connessione a 12

conduttori (lunghezza 2,5 m).

1

2

3

Fig. 16

Predisposizione del collegamento PLC per i modelli

3318.6xx e 3319.6xx

Rimuovere la cinghia (2) e l'alloggiamento (1).

Realizzare l'allacciamento elettrico in base al relativo schema (vedere lo schema del circuito per lo

specifico modello nel capitolo 13).

5.7

Allacciamento del dispositivo di interrogazione del relè di allarme

È inoltre possibile interrogare le segnalazioni di

guasto mediante due contatti liberi da potenziale su

un morsetto di connessione proprio del chiller. I

conduttori necessari sono già predisposti nel cavo di

connessione e integrati nel dispositivo.

4

3

2

1

Collegare al sistema di comando i due conduttori

contrassegnati in modo corrispondente, secondo lo

schema del circuito elettrico (vedere lo schema del

circuito per lo specifico modello nel capitolo 13).

Per maggiori dettagli sull'assegnazione dei contatti

del relè di allarme in seguito a visualizzazione dei

codici di guasto, vedere la sezione 0.

5.8 Accensione esterna (opzione)

L'apparecchio è predisposto per un sistema di comando opzionale, tramite segnale esterno. A tal

fine il cliente deve collegare 24V DC ai contatti 1 e 2

(tenere conto della polarità; vedere lo schema del

circuito relativo al modello in uso) e assegnare il

parametro 18 al valore 1 (vedere la descrizione del

regolatore).

Fig. 17

Collegamento del PLC per i modelli 3318.6xx e

3319.6xx

Condurre nell'apparecchio un cavo di allacciamento

appropriato attraverso il pressacavo supplementare

(vedi 5) Fig. 2).

Collegare il cavo al connettore Sub-D a 15 poli,

vedere (4) Fig. 17 o (5) Fig. 13.

5.9 Allacciamento del chiller al PLC

Per valutare le singole segnalazioni di guasto, l'apparecchio può essere collegato a un sistema di

controllo con memoria programmabile (PLC). Il collegamento avviene mediante connettore sub-D a 15

poli.

Per i modelli 3320.6xx e 3334.6xx:

Pagina 17 di 62

IT

5

IT

4

Fig. 18

Predisposizione del collegamento PLC

per i modelli 3320.6xx e 3334.6xx

Rimuovere la griglia di aerazione (3+4) presente sul

lato posteriore del chiller.

Rimuovere il filtro, se applicabile (2).

Fig. 20

Collegamento PLC per modello 3334.66x

Condurre nell'apparecchio un cavo di allacciamento

appropriato attraverso il pressacavo supplementare

(vedere 8) Fig. 4).

Collegare il cavo al connettore Sub-D a 15 poli,

vedere (5) Fig. 13.

24V DC ext.

SPS 1

Fig. 19

Collegamento del PLC per i modelli 3320.6xx e

3334.6xx

SPS 8

Fig. 21

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

CTS

RTS

RXD

TXD

NC

GND

Assegnazione dei contatti PLC

Per maggiori dettagli sull'assegnazione dei contatti

PLC in seguito alla visualizzazione dei codici di

guasto, vedere la sezione 7.7.

5.9.1 Collegamento del sensore esterno di

temperatura ambiente (opzionale)

Gli apparecchi consentono una regolazione combinata basata sulla temperatura ambiente e a tal scopo sono dotati di un connettore B5 per un sensore

esterno di temperatura ambiente, disponibile come

accessorio (lunghezza del cavo: 4 m).

Pagina 18 di 62

Rimuovere dall'alloggiamento la griglia di aerazione

(1) presente sul lato anteriore del chiller (entrata

dell'aria).

Inserire il filtro (2) (Modello Nr. 3286.510) nella griglia di aerazione come mostrato in Fig. 23 e riposizionarla a scatto sull'alloggiamento.

Solo per i modelli 3320.6xx e 3334.6xx:

Fig. 22

Disposizione dei cavi al sensore di temperatura

ambiente

Condurre nell'apparecchio un cavo di allacciamento

appropriato attraverso il pressacavo supplementare

(vedere A) Fig. 22).

Collegare il cavo di allacciamento presente sul quadro elettrico degli interruttori alla presa B5, vedere

(3) Fig. 17 o (4) Fig. 19.

Una volta terminati gli allacciamenti:

Rimontare i pezzi dell'apparecchio in ordine inverso

in base al modello utilizzato.

5.9.2 Installazione dei filtri (opzionale)

In presenza di polveri grossolane e lanugine nell'aria ambiente si raccomanda l'impiego di un filtro

aggiuntivo in vello (disponibile come accessorio). In

presenza di aria oleosa sono disponibili filtri metallici, forniti anch’essi come accessori.

Solo per i modelli 3318.6xx e 3319.6xx:

1

2

Fig. 23

3318.6xx e 3319.6xx Installazione del filtro

Fig. 24

3320.6xx e 3334.6xx Installazione del filtro

Rimuovere le griglie di aerazione superiore e inferiore (1) presenti sulla parte posteriore del chiller estraendole con cautela dal loro alloggiamento.

Rimuovere la cinghia svitando le viti.

Inserire il filtro (2) (Modello Nr. 3286.520) nell'apparecchio dalla parte superiore, come mostrato in Fig.

24.

Rimontare la cinghia sull'apparecchio.

Rifissare entrambe le griglie di aerazione sul loro

alloggiamento.

6

Messa in funzione

Il chiller non dispone di un interruttore principale che

accenda e spenga l'apparecchio. L'accensione e lo

spegnimento avvengono mediante il sistema di comando di livello superiore.

6.1 Antigelo

Gli apparecchi in versione standard non sono adatti

al funzionamento con temperature minime inferiori a

quelle specificate (vedere il capitolo 11). Per quanto

riguarda il refrigerante, gli apparecchi devono sempre

essere utilizzati con una miscela di acqua-glicole. Il

contenuto massimo di glicole deve essere compreso

tra il 20 e il 30% del volume. L'antigelo raccomandato

è l'Antifrogen N oppure il nostro Rittal Rifrost.

In casi specifici, e comunque solo dietro consultazione

del produttore, è possibile utilizzare altri tipi di antigelo.

Nota!

Utilizzare esclusivamente acqua distillata

o deionizzata in chiller adatti a tale uso

(vedere il capitolo 11).

Pagina 19 di 62

IT

Attenzione!

Pericolo di danneggiamenti ai tubi e

alle guarnizioni!

Altri additivi possono danneggiare i

tubi e le guarnizioni della pompa del

mezzo frigorigeno, di conseguenza non

sono consentiti.

Per evitare problemi al circuito del mezzo frigorigeno (anche nel caso di apparecchi raffreddati ad

acqua), è assolutamente necessario osservare le

Linee guida VEB sul mezzo frigorigeno (VGB-R 455

P).

La corretta percentuale di glicole può essere trovata

e determinata con l'aiuto di un refrattometro, disponibile dal seguente fornitore: Georg Pforr -gefoGmbH & Co. KG, Holterkamp 16, D-40880 Ratingen, Germany. http://www.gefo.de.

Per i circuiti del mezzo frigorigeno chiusi in pressione: Dal lato di mandata o di ritorno oppure dal manicotto di scarico riempire il circuito utilizzando una

pompa di riempimento o un tubo per l'acqua fino a

ottenere una pressione iniziale di 1,2 – 2 bar. La

pressione può essere letta sul manometro installato

dal cliente.

Per i modelli 3318.6xx, 3319.6xx, 3320.6xx e

3334.6xx:

Attivare l'alimentazione del chiller mediante il sistema di comando di livello superiore.

Gli indicatori presenti sul sistema di comando si

illuminano indicando temperatura di mandata effettiva del mezzo frigorigeno.

Controllare la direzione di rotazione dei motori (vedere le relative frecce sulla pompa del mezzo frigorigeno e sul ventilatore del condensatore).

6.2 Riempimento del chiller con il mezzo

frigorigeno

Nota!

Se il compressore e il ventilatore del condensatore non entrano in funzione, vuol

dire che la temperatura del mezzo frigorigeno aggiunto è inferiore alla temperatura

nominale impostata.

La composizione del mezzo frigorigeno è descritta

al capitolo 8.

Per la messa in funzione procedere come segue:

Verificare che tutte le valvole di chiusura eventualmente installate nel circuito del mezzo frigorigeno

siano aperte.

Se necessario abbassare temporaneamente la temperatura nominale; vedere la sezione 0.

Per i modelli 3318.6xx e 3319.6xx:

L'aria di raffreddamento viene aspirata dal lato anteriore ed espulsa da quello posteriore.

Per i modelli 3320.6xx e 3334.6xx:

L'aria di raffreddamento viene aspirata dal lato posteriore ed espulsa da quello anteriore.

Se necessario, il sistema di comando della temperatura attiva il ventilatore del condensatore.

Se la direzione di rotazione è scorretta, è necessario invertire i collegamenti per le fasi L1 ed L2 sulla

morsettiera del chiller per l'alimentazione, vedere (1)

Fig. 17 o (2) Fig. 19.

6.3

Spurgo della pompa del mezzo frigorigeno

Spurgare i tubi e rabboccare il mezzo frigorigeno.

Solo per i modelli 3318.6xx, 3319.6xx, 3360.1xx,

3360.25x:

La pompa del mezzo frigorigeno si riempie da sola e

non ha bisogno di essere spurgata.

1

Fig. 25

3318.610 e 3319.610 Riempimento con il mezzo

frigorigeno

Per i modelli 3318.610 e 3319.610:

Attraverso il bocchettone di riempimento riempire

l'apparecchio con il mezzo frigorigeno (1) (vedere

Fig. 25) fino al segno di pieno presente nella vasca.

Per i modelli 3320.6xx e 3334.6xx:

Attraverso il bocchettone di riempimento riempire

l'apparecchio con il mezzo frigorigeno (4) (vedere

Fig. 4). Controllare il livello sull'apposito indicatore

(3) (vedere Fig. 3).

Per i modelli 3318,600 e 3319,600:

Pagina 20 di 62

IT

IT

Solo per i modelli 3320.6xx e 3334.6xx:

Solo per il modello 3360.47x:

1

Fig. 26

Spurgo della pompa del mezzo frigorigeno

(solo modelli 3320.6xx e 3334.6xx)

Solo per il modello 3334.66x:

Fig. 28

Spurgo della pompa del mezzo frigorigeno SK

3360.47x

Spurgare la pompa del mezzo frigorigeno allentando

leggermente la vite di spurgo (vedere (1) Fig.

26/27/28). Riserrare la vite alla prima fuoriuscita di

mezzo frigorigeno.

In caso di condensatore raffreddato ad acqua (opzionale):

Attivare il circuito esterno del condensatore per il

condensatore (opzionale, fornito dall'operatore).

Durante la messa in funzione:

Controllare che non vi siano perdite ai tubi di raccordo e alle connessioni dei tubi.

Fig. 27

Spurgo della pompa del mezzo frigorigeno SK

3334.66x

Pagina 21 di 62

7

Funzionamento

7.2

Funzioni dei tasti

Il chiller si accende e si spegne mediante il sistema di

comando di livello superiore. Funziona in modo automatico: il mezzo frigorigeno viene fatto circolare di continuo e

da questo viene estratto il calore.

Un sistema di comando garantisce il controllo automatico

sulla base dell'isteresi impostata. Il sistema di comando è

dotato di un display per l'indicazione dei valori di temperatura e di pulsanti per l'impostazione dei parametri di funzionamento.

I tasti di comando possono essere utilizzati per modificare i parametri di comando all'interno degli intervalli assegnati (valore min. - valore max.). 0 nella sezione 0 mostra

i parametri che possono essere impostati. La funzione

dei tasti di comando (vedere (3) Fig. 29) cambia a seconda del livello di comando in cui si trova l'operatore.

7.1

Durante il funzionamento i tasti hanno le seguenti funzioni:

Comandi

7.2.1 Funzioni dei tasti durante il funzionamento dell'apparecchio

tasto:

Visualizzazione della versione del software: tenere

premuto

Cancellazione della memoria errori quando la stessa

è attivata: tenere premuto per 10 secondi

tasto:

Fig. 29

Visualizzazione dei valori della temperatura dai sensori 1 - 5, uno dopo l'altro: premere ripetutamente

Comandi - sistema di comando

Legenda

1

Display a 7 segmenti

2

Unità di temperatura a LED

3

Tasti di comando

Gli apparecchi dispongono di un display a 7 segmenti e 3

cifre per la visualizzazione degli stati operativi e di tasti di

comando per l'impostazione dei parametri di funzionamento.

Dopo l’accensione dell'alimentazione appare per circa 20

secondi la scritta "E0", la quale indica il funzionamento

dell'apparecchio (fase di avvio sistema di comando).

Dopo la fase di avvio, il chiller inizierà a funzionare.

Durante il funzionamento sul display viene visualizzata la

temperatura di entrata (all'utenza) del circuito del mezzo

frigorigeno attraverso gli appositi indicatori. Inoltre, alternativamente, vengono visualizzate eventuali segnalazioni

di errore sotto forma di codici, vedere la sezione 0. Due

LED, °C e °F, segnalano l'unità di temperatura: °C (Celsius) o °F (Fahrenheit).

Mediante gli indicatori e i tasti di comando è possibile

effettuare le seguenti attività:

Leggere i valori della temperatura

Leggere la memoria degli errori

Confermare le segnalazioni di errore

Resettare la pompa

Leggere e impostare i parametri del sistema di comando

L'intervallo di misurazione per le misurazioni della temperatura è:

Celsius: da –40°C a 70°C

Fahrenheit: da –40°F a 158°F

Le temperature vengono mostrate con una precisione

dello 0,1° nei seguenti intervalli:

Celsius: da -9.9 a 70.0

Fahrenheit: da –9.9°F a 99.9°F

Sensore 1: Temperatura del mezzo frigorigeno (visualizzazione continua oppure timeout di menu dopo 30

sec.)

Sensore 2: formazione di ghiaccio dell'unità dell'evaporatore

Sensore 3: Condensatore, esterno (filtro)

Sensore 4: Condensatore, interno (filtro)

Sensore 5: Temperatura ambiente (se la regolazione

combinata è attiva, vedere la sezione 7.3)

tasto:

Reset manuale dell'allarme:

La regolazione dei parametri viene interrotta se

non viene premuto alcun tasto per circa 30 secondi

(o 10 secondi se è in corso un allarme). Se l'azione

non viene compiuta, il valore non verrà salvato!

Sul display compaiono nuovamente i valori preimpostati.

+

tasti:

Passare al livello parametrizzazione, vedere la

sezione 7.2.2: Tenere premuti entrambi i tasti

per circa 5 secondi.

Per uscire dal livello di parametrizzazione,

tenere nuovamente premuti entrambi i tasti per

circa 5 secondi.

Pagina 22 di 62

IT

7.2.2 Funzioni dei tasti durante la regolazione

dei parametri

7.3

La regolazione dei parametri viene cancellata se non

viene premuto alcun tasto per circa 30 minuti. Quando

ciò accade, qualsiasi valore in procinto di essere cambiato non verrà salvato! Gli indicatori mostreranno nuovamente i valori operativi normali (temperatura effettiva del

mezzo frigorigeno o codice di errore).

I chiller supportano una regolazione mediante valori fissi

e una regolazione combinata basata sulla temperatura

ambiente.

tasto:

in modalità selezione: viene incrementato il numero

del parametro da P01 a P20.

in modalità modifica: viene incrementato il valore dei

parametri.

tasto:

in modalità selezione: viene diminuito il numero del

parametro da P01 a P20.

in modalità modifica: viene diminuito il valore dei parametri.

Regolazione mediante valori fissi o regolazione combinata

L'impostazione di fabbrica degli apparecchi è "Regolazione mediante valori fissi".

Installando un sensore esterno di temperatura ambiente,

vedere la sezione 5.9.1, disponibile come accessorio

opzionale, è possibile impostare la modalità di regolazione "regolazione combinata" sul sistema di comando con

il parametro 13, vedere la sezione 0.

Con la regolazione combinata è necessario impostare o

tenere in considerazione altri parametri di regolazione;

vedere la sezione 0.

Regolazione mediante valori fissi

Valore nominale Tw: 20°C

Tw / °C

Isteresi: 2 K

tasto:

Refrigerazione ON

Refrigerazione OFF

20

nella selezione dei parametri: passare alla modalità

modifica.

in modalità modifica: accettare il parametro e passare

al parametro successivo.

Dopo l'ultimo parametro (visualizzazione 'End' - Fine):

uscire dalla regolazione dei parametri.

Esempio: Cambiare unità nella visualizzazione della

temperatura

I valori della temperatura possono essere visualizzati in

gradi Celsius o Fahrenheit. Per cambiare l'unità di visualizzazione, procedere come segue:

+

t/min

Combined control

Control with positive hysteresis

C on = Tambient – diff. + Hyst.

C off = Tambient – diff.

Difference: -5K

Hysteresis: +2K

Temp./°C

35

Tenere premuti entrambi i tasti per circa 5

secondi.

30

Cooling ON

Cooling OFF

25

Ambient temperature

In questo modo si accede al livello parametrizzazione.

20

Premere il tasto finché non viene visualizzato il

parametro P17.

Premere il tasto per passare alla modalità

modifica.

Parameter example:

15

Difference to ambient temperature

combined control

10

P 3 = -5

P6= 2

5

t/min

1

,

Con questi tasti si può passare dalla visualizzazione in gradi Celsius alla visualizzazione in

gradi Fahrenheit.

C on = cooling on

C off = cooling off

3

4

5

6

7

8

T ambient = ambient temperature

T Hyst. = hysteresis

9

diff. = difference

Smax = maximum

Smin = minimum

Premere il tasto per confermare il dato immesso e passare al parametro successivo.

,

Tenere premuti entrambi i tasti per circa 5

secondi per uscire dal livello parametri.

Pagina 23 di 62

IT

7.4

N.

Significato dei parametri di regolazione

Parametro

Valore

min.

Valore

max.

IT

ImpostaImpozione

Spiegazione

stazione

di fabbrica

Regolazione mediante valori fissi

1

Temperatura nominale

con regolazione mediante

valori fissi

10.0°C

30.0°C

20.0°C

Se il parametro 13 è impostato su Regolazione

mediante valori fissi, questo parametro consente

di specificare la temperatura nominale.

2

Isteresi di commutazione

con regolazione mediante

valori fissi

2K

5K

2K

Se il parametro 13 è impostato su Regolazione

mediante valori fissi, questo parametro consente

di specificare l'isteresi di commutazione.

Regolazione combinata

3

Differenza dalla temperatura

ambiente

4

Valore nominale minimo

5

Valore nominale massimo

6

7

Isteresi di commutazione,

regolazione combinata

Tolleranza per segnalazione di

guasto "F.01"

-10.0°C

10.0°C

5.0°C

Se il parametro 13 è impostato su regolazione

combinata, questo parametro consente di impostare la temperatura nominale come differenza

dalla temperatura ambiente. I valori negativi

determinano una temperatura nominale più elevata della temperatura ambiente.

7.0°C

P5

10.0°C

Se il parametro 13 è impostato su regolazione

combinata, questo valore consente di limitare il

valore nominale più basso.

P4

35.0°C

28.0°C

Se il parametro 13 è impostato su regolazione

combinata, questo valore consente di limitare il

valore nominale più alto.

2K

5K

2K

Se il parametro 13 è impostato su regolazione

combinata, questo parametro consente di specificare l'isteresi di commutazione.

3.0°C

15.0°C

5.0°C

Se la temperatura del mezzo frigorigeno supera

del valore impostato la temperatura di attivazione

del compressore, sono emessi la segnalazione di

errore F.01 e un allarme.

Opzionale: Se è installato un riscaldatore.

8

Regolazione riscaldatore

(Mezzo)

1.0°C

5.0°C

(+ OFF)

OFF

Il compressore viene attivato se la temperatura

della vasca scende al di sotto del valore impostato.

Selezionando il valore OFF, il riscaldatore non

viene attivato.

9

10

11

Orologio interno in tempo reale

Ore di attivazione

Compressore

Ore di attivazione

Riscaldatore

-

-

-

OFF

ON

OFF

OFF

ON

OFF

Uno dopo l'altro vengono visualizzati l'ora (0 .. 24),

il minuto (0 .. 59), l'anno (00 .. 99), il mese (1 ..

12), il giorno (1 .. 31), l'ora legale (OFF, EU; USA,

S1 .. S12, E1 .. E12).

Selezionare il giorno della settimana (1Lu .. 7Do,

ESC), ora di avvio (hh, mm), ora di fine (hh, mm)

Solo se P8 non è OFF.

Blocco "1"

12

(protezione mediante

password)

1

999

123

13

Modalità di regolazione

Ct

Ft

Ft

14

Funzione riscaldatore antigelo

(opzionale)

OFF

ON

OFF

Selezionare il giorno della settimana (1Lu .. 7Do,

ESC), ora di avvio (hh, mm), ora di fine (hh, mm)

Per richiamare i parametri P13 .. P19, è necessario impostare la chiave 123.

Ct: Regolazione combinata

Ft: Regolazione mediante valori fissi

Opzionale nel caso in cui sia installato un riscaldatore.

ON: +2

OFF: +5

Pagina 24 di 62

Nr.

Parametro

Valore

min.

Valore

max.

ImpostaImpostazione

zione

di fabbrica

IT

Spiegazione

OFF: regolatore di by-pass inutilizzato

ON: regolatore di by-pass attivato

Quando P15 è attivo, l'isteresi di commutazione

(P2 e P6) è disattiva. Il sistema di comando

PID punterà automaticamente a un'isteresi di

commutazione ottimale. Ciò dipende dall'impostazione PID. I valori P, I, D, il tempo di ciclo e

l'isteresi di commutazione del sistema di comando vengono impostati a turno.

Campo (default):

15

By-pass del gas caldo (opzionale)

OFF

ON

OFF

Banda proporzionale P

0.1 .. 99.9 K (1.0)

Tempo integrale (tempo di reset) I

1 .. 999 sec, 0=inattivo (300)

Tempo derivativo D

1 .. 999 sec, 0=inattivo (50)

Tempo di ciclo C

4 .. 100 sec (10)

Nota

Analizzare per ottimizzare il sistema regolato e

contattare l'assistenza clienti.

16

17

Valore nominale per il controllo

del

filtro

Commutazione °C/°F

4.0 K

°C

70.0 K

(+ OFF)

°F

OFF

Effettuare l'impostazione nel modo seguente

(intervallo di impostazione 4.0 .. 70.0 K, differenza di inserzione 2.0 K, impostazione fissa):

Attivare il chiller con inserito un filtro pulito.

e

impostare il valore

Utilizzando i tasti

circa 10.0 Kelvin oltre la differenza tra la sonda

di temperatura B3 e B4.

°C

°C: Mostra le temperature in gradi Celsius

°F: Mostra le temperature in gradi Fahrenheit

OFF: Funzionamento normale

1: Standby con segnale assente

2: Raffreddamento off con segnale assente

18

Valutazione del segnale di

attivazione esterno

1

5

(+ OFF)

OFF

3: Regolazione mediante sistema di comando

esterno

4: In presenza di segnale sull'ingresso esterno

la funzione orologio è disattivata

5: Standby con segnale assente. Se il sistema

è in standby, si apre il relè di allarme 1 (contatto 4-5)

19

Conferma delle segnalazioni di

errore

OFF

ON

OFF

Se la funzione è attiva (ON), anche le segnalazioni di errore vengono visualizzate sul display

con auto-reset fino alla conferma mediante il

tasto

.

Per accettare l'impostazione di fabbrica (impostazioni predefinite) sarà necessario immettere

il numero di codice 555.

20

Impostazione di fabbrica

1

999

555

Questo livello di impostazione si raggiunge

tenendo premuto il pulsante

per circa 10

secondi dopo il parametro 19 (viene visualizzata la parola "End" - Fine).

Significato dei parametri di regolazione

Pagina 25 di 62

7.5

Significato dei codici di errore

Se durante il funzionamento si verificano degli errori, questi appariranno ciclicamente sotto forma di

codici di errore assieme alla temperatura del mezzo

frigorigeno:

Il formato della visualizzazione è il seguente:

ad es. F.01 che si alterna con t1

Errore

Significato

F.01

F.02

F.03

Le segnalazioni di errore che si verificano vengono

salvate nella memoria degli errori del sistema di

comando. È possibile cancellare i codici di errore

con il parametro di regolazione 0

Il significato dei singoli codici di errore è il seguente:

Reset

allarme

Impostazione

relè di allarme

Uscita

PLC assegnata

Causa

Azione correttiva

Temperatura massima

del mezzo frigorigeno

superata.

Auto

1

1

La temperatura del mezzo

frigorigeno ha oltrepassato

la temperatura di attivazione del compressore del

valore impostato al parametro 7.

Verificare se la segnalazione di errore scompare o

si verifica nuovamente

dopo la conferma o ancora

se compaiono altre segnalazioni di errore. Per

l'azione correttiva da

intraprendere, vedere la

sezione relativa.

È intervenuta la protezione degli avvolgimenti sul compressore.

Man

8

2

Compressore surriscaldato.

Lasciar raffreddare il

compressore.

Formazione di ghiaccio

sullo scambiatore di

calore a piastre.

Auto

Se dopo 3 ore circa il

compressore non dovesse

riavviarsi o dovesse disattivarsi nuovamente, contattare l'assistenza.

4

3

Flusso del mezzo frigorigeno nell’evaporatore

insufficiente (scambiatore

di calore a piastre).

Controllare che non vi

siano valvole chiuse nel

circuito del mezzo frigorigeno.

Verificare il funzionamento

della pompa del mezzo

frigorigeno (prova uditiva).

In caso di guasto contattare l'assistenza.

F.04

F.05

Il pressostato presente

nel circuito del refrigerante è intervenuto a

causa della pressione

eccessiva.

È intervenuta la protezione degli avvolgimenti del ventilatore del

condensatore.

Auto +

Man > 3

Auto

5

8

4

5

Mancanza di refrigerante.

Se la pompa del mezzo

frigorigeno non è guasta,

non c'è abbastanza refrigerante. Contattare l'assistenza.

Filtro (opzione) imbrattato.

Controllare se il filtro è

imbrattato. Se necessario,

sostituirlo o pulirlo.

Condensatore imbrattato.

Controllare se il condensatore è imbrattato e pulirlo,

se necessario.

Temperatura ambiente

troppo elevata.

Abbassare la temperatura

ambiente. Ventilare l'ambiente.

Ventilatore del condensatore difettoso. Errore

conseguente a F.05.

Verificare il funzionamento

del ventilatore del condensatore. Se necessario,

aspettare qualche minuto.

Il pressostato è intervenuto.

Si riaccende automaticamente (autoreset).

In presenza di un condensatore raffreddato ad

acqua (opzione), assenza

di flusso d'acqua o flusso

d'acqua eccessivamente

basso nel condensatore.

Probabilmente temperatura mezzo esterno.

Controllare il circuito del

mezzo esterno ed effettuare l'allacciamento idrico,

se necessario.

Surriscaldamento

Contattare l'assistenza.

Controllare la temperatura

del mezzo esterno.

Contattare l'assistenza.

Pagina 26 di 62

IT

Errore

Significato

Reset

allarme

Impostazione

relè di allarme

Uscita

PLC assegnata

Causa

Azione correttiva

F0,06

È intervenuta la protezione degli avvolgimenti della pompa del

mezzo frigorigeno.

Auto +

Man > 3

5

6

Surriscaldamento

Contattare l'assistenza.

F0,07

Controllo filtri (se

attivato, opzionale)

inserito.

Reset:

2

7

Filtro (opzione) imbrattato.

Controllare se il filtro è

imbrattato. Se necessario,

sostituirlo o pulirlo.

0-3=Auto

Condensatore imbrattato.

4-7=Man

Controllare se il condensatore è imbrattato e pulirlo,

se necessario.

F0,08

Temperatura del mezzo bassa in presenza di

un riscaldatore (opzionale)

Man

5

8

La temperatura del mezzo

è diminuita (ambiente

freddo!).

Controllare il riscaldatore

opzionale

F0,09

Campo rotante scorretto o mancanza di fase.

Auto

5

8

Alimentazione collegata in

modo scorretto.

Controllare e correggere

l'alimentazione.

F.10

Controllo della capacità

di raffreddamento.

Man

8

1

Temperatura del mezzo

frigorigeno troppo elevata.

Di conseguenza assenza

di capacità di raffreddamento.

Spegnere l'apparecchio e

attendere finché la temperatura del mezzo refrigerante non raggiunge il

livello di normalità.

Mancanza di refrigerante.

Contattare l'assistenza.

F.11

È scattato il flussostato

nel circuito del mezzo

frigorigeno.

Auto

5

6

Flusso del mezzo frigorigeno nell’evaporatore

insufficiente

(scambiatore di calore a

piastre).

Controllare che non vi

siano valvole chiuse nel

circuito del mezzo frigorigeno.

Pompa del mezzo frigorigeno difettosa.

Sostituire la pompa e

contattare l'assistenza, se

necessario.

Formazione di ghiaccio

sullo scambiatore di calore

a piastre.

Contattare l'assistenza.

Mezzo refrigerante nella

vasca assente o insufficiente.

Controllare il livello del

mezzo refrigerante e

rabboccare, se necessario.

Fluttuazioni della tensione

di rete

Se temporanee, non è

necessaria alcuna azione

correttiva.

F.13

Tensione di rete troppo

bassa.

Auto

5

7

Verificare il funzionamento

della pompa del mezzo

frigorigeno (prova uditiva).

In caso di guasto contattare l'assistenza.

Se la segnalazione di

errore persiste, controllare

l'alimentazione.

F.14

Tensione di rete troppo

elevata.

Auto

5

7

Fluttuazioni della tensione

di rete

Se temporanee, non è

necessaria alcuna azione

correttiva.

Se la segnalazione di

errore persiste, controllare

l'alimentazione.

F.15

Si è attivato l'interruttore di livello (opzionale).

Man

5

2

Livello del mezzo frigorigeno troppo basso.

Rabboccare con mezzo

frigorigeno.

F.16

Sensore del condensatore

Man

5

8

Senso errato del sensore

del condensatore.

Controllare la disposizione

dei sensori B3 e B4.

Vedere P+ID (diagramma

di flusso)

Senso errato dell'entrata/uscita.

F.81

Sensore della temperatura guasto/corto

circuito nel sensore

della temperatura B1.

Auto

5

8

Sensore della temperatura

difettoso.

Sostituire il sensore della

temperatura.

F.82

Sensore della temperatura guasto/corto

Auto

5

8

Sensore della temperatura

difettoso.

Sostituire il sensore della

temperatura.

Pagina 27 di 62

IT

Errore

Significato

Reset

allarme

Impostazione

relè di allarme

Uscita

PLC assegnata

Causa

Azione correttiva

circuito nel sensore

della temperatura B2.

F.83

Sensore della temperatura guasto/corto

circuito nel sensore

della temperatura B3.

Auto

5

8

Sensore della temperatura

difettoso.

Sostituire il sensore della

temperatura.

F.84

Sensore della temperatura guasto/corto

circuito nel sensore

della temperatura B4.

Auto

5

8

Sensore della temperatura

difettoso.

Sostituire il sensore della

temperatura.

F.85

Sensore della temperatura guasto/corto

circuito nel sensore

della temperatura B5.

Auto

5

8

Sensore della temperatura

difettoso.

Sostituire il sensore della

temperatura.

CN

Mancanza di comunicazione tra il sistema il

comando e il display.

Man

-

-

Cavo dati difettoso, nessun

contatto.

Controllare il collegamento, sostituire il cavo dati se

necessario.

Codici di errore

Pagina 28 di 62

IT

7.6

Contatti dei relè di allarme

Le impostazioni dei relè di allarme dei morsetti per i

relè di allarme sono assegnate nel seguente modo:

Impostazione

0

1

2

3

4

5

6

7

8

Significato

In caso di guasto entrambi i relè

di allarme rimangono chiusi

In caso di guasto il relè di allarme 1 si disattiva

In caso di guasto il relè di allarme 2 si disattiva

In caso di guasto entrambi i relè

di allarme si disattivano

Raffreddamento OFF, in caso di

guasto entrambi i relè di allarme

rimangono chiusi

Sistema OFF, in caso di guasto

il relè di allarme 1 si disattiva

Raffreddamento OFF, in caso di

guasto il relè di allarme 2 si disattiva

Raffreddamento OFF, in caso di

guasto entrambi i relè di allarme

si disattivano

Raffreddamento OFF, in caso di

guasto il relè di allarme 1 si disattiva

Impostazione relè di allarme

Legenda:

Raffreddamento

OFF

Sistema off

Compressore e ventilatore

OFF

Pompa ON

Pompa, compressore, ventilatore OFF

7.7

Uscite PLC

Le impostazioni delle uscite PLC hanno i seguenti

significati:

0

Nessuna uscita PLC attivata

1 .. 8

I relativi circuiti dell'uscita PLC si trovano in 0

Codici di errore.

24V DC ext.

SPS 1

SPS 8

7.8

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

CTS

RTS

RXD

TXD

NC

GND

Impostazione dell'orologio digitale

in tempo reale

La scatola del micro controllore è dotata di un orologio in tempo reale integrato. L'ora corrente può

essere impostata nel menu P9 alla sezione "Time"

(Ora). È inoltre possibile passare dall'ora legale

all'ora solare e viceversa. L'orologio è alimentato da

una batteria al litio.

Il controllo dell'orologio può essere acceso e spento,

e parametrizzato separatamente per le modalità di

raffreddamento (P10, "Ore di attivazione, compressore") e riscaldamento (P11, "Ore di attivazione,

riscaldatore"). Se la regolazione dell'orologio è disattiva (P10 o P11, "OFF"), la regolazione avviene

indipendentemente dall'ora. Se la regolazione dell'orologio è attiva (P10 o P11, "ON"), la regolazione

opera esclusivamente entro gli intervalli di tempo

preimpostati.

Gli intervalli di tempo possono essere impostati

singolarmente per ogni giorno della settimana con

un orario di avvio (ora/minuto) e un orario di arresto

(ora/minuto). L'impostazione 6:00 - 18:00 sta a significare che l'apparecchio funziona solo dalle 6.00

alle 18.00. Con l'impostazione 20:00 - 5:00 l'apparecchio funzionerà dalle 20.00 a mezzanotte (24.00)

e da mezzanotte alle 5.00 della mattina seguente.

Con la regolazione dell'orologio attivata (P10 o P11,

"ON") e dopo aver premuto il tasto , è possibile

impostare il giorno della settimana utilizzando i tasti

e

(da 1=Lunedì a 7=Domenica). Premere Esc

per tornare alla selezione dei parametri.

L'orario di avvio e di arresto possono essere impostati in sequenza in hh e mm.

Pagina 29 di 62

IT

8

Ispezione e manutenzione

Per il funzionamento ottimale e la durata nel tempo

del chiller è necessario svolgere regolarmente interventi di ispezione e manutenzione appropriati (raccomandati a cadenza annuale), nonché utilizzare

esclusivamente pezzi di ricambio originali.

A tale scopo raccomandiamo la sottoscrizione di un

contratto di manutenzione.

Panoramica delle attività di ispezione e e manutenzione

Modulo

Attività

Compressore

Per i compressori

totalmente ermetici non

è richiesta alcuna

attività di manutenzione.

Livello del mezzo frigorigeno

Controllare il livello e,

se necessario, rabboccare con mezzo frigorigeno.

1 settimana

Filtro (opzione)

Pulire o sostituire il

filtro.

4 settimane

Mezzo frigorigeno

Controllare la presenza

di imbrattamenti ed

eventualmente di corpi

estranei (trucioli e

simili) nel circuito del

mezzo frigorigeno.

4 settimane

Vasca, componenti e

tutti gli allacciamenti

(tubazioni, valvole e

raccordi, flessibili) del

circuito utenze da refrigerare

Verificare la presenza

di eventuali perdite

mediante ispezione

visiva dall'esterno.

4 settimane

Condensatore (apparecchio raffreddato ad

aria)

Pulire le alette con aria

compressa o con un

pennello.

2 mesi

Mezzo frigorigeno

Sostituire il mezzo

frigorigeno.

1 anno

Ventilatore del condensatore (apparecchio

raffreddato ad aria)

Controllare la generazione di rumorosità.

6 mesi

Condensatore (apparecchio raffreddato ad

acqua)

Verificare la presenza

di una portata adeguata.

1 anno

Circuito del refrigerante

Richiedere l'ispezione

del circuito del refrigerante da parte di una

società specializzata.

1 anno

Manutenzione:

Offriamo un servizio di manutenzione.

Il nostro contatto per l'assistenza è:

Telefono:

Fax:

+49 2772 505-1855

+49 2772 505-1850

E-mail:

[email protected]

Pericolo!

Pericolo di scossa elettrica in caso

di contatto con componenti sotto

tensione!

Prima di effettuare interventi di ispezione e manutenzione, isolare

elettricamente l'apparecchio dall'alimentazione.

Intervallo

Attività di ispezione e manutenzione

8.1 Manutenzione del circuito del refrigerante

Essendo un sistema chiuso ermeticamente, il circuito del refrigerante è stato riempito in fabbrica con la

quantità di refrigerante necessaria, testato contro le

perdite e sottoposto a un test di funzionamento.

Gli interventi di manutenzione al circuito del refrigerante devono essere effettuati esclusivamente da

una società specializzata. Raccomandiamo la sottoscrizione di un contratto di manutenzione che preveda un'ispezione annuale del circuito del refrigerante (Regolamento europeo CE N. 842/2006 / gas

fluorurati ad effetto serra).

Pagina 30 di 62

IT

8.2

Qualità dell'acqua

In caso di raffreddamento di/con acqua + glicole o

fluidi simili nel circuito aperto, osservare sempre

quanto segue:

- Rimuovere regolarmente i residui solidi (da qualsiasi

filtro utilizzato),

- Alghe, residui e

- Corrosioni

possono danneggiare l'apparecchio. I residui incideranno sempre negativamente sulle prestazioni

dell'apparecchio. In assenza di un trattamento

dell'acqua è raramente possibile ottenere condizioni

soddisfacenti. Il monitoraggio regolare della qualità

del mezzo frigorigeno e il trattamento dello stesso

sono necessari al fine di evitare residui e corrosioni

anche in condizioni di funzionamento estreme.

A seconda del tipo di utenza da raffreddare, il mezzo frigorigeno deve soddisfare determinati requisiti.

È dunque necessario seguire un procedimento adeguato per preparare e/o preservare il mezzo frigorigeno di modo che sia adatto al livello di contaminazione, nonché alla dimensione e alla struttura del

chiller. I tipi di comuni di inquinanti e i procedimenti

più frequentemente utilizzati per la loro eliminazione

sono i seguenti:

Contaminazione meccanica:

Filtraggio del mezzo frigorigeno mediante filtro a

rete, letto filtrante in ghiaia, filtro a cartuccia, o letto

filtrante su materiale sciolto

Grado di durezza elevato:

Addolcimento del mezzo frigorigeno tramite scambio

di ioni

Moderato contenuto di agenti inquinanti meccanici e di induritori:

Aggiunta di stabilizzatori e/o di agenti disperdenti

nell'acqua

Moderato contenuto di agenti inquinanti chimici:

Aggiunta di passivanti e/o inibitori al mezzo frigorigeno

Agenti inquinanti biologici, batteri e alghe:

Aggiunta di biocidi al mezzo frigorigeno

Nota!

Il mezzo frigorigeno diventa più denso a

causa dell'evaporazione. Con la totale

sostituzione del mezzo frigorigeno è

possibile riportare i valori nei limiti usuali.

Utilizzare esclusivamente acqua distillata

o deionizzata in chiller adatti a tale uso

(vedere il capitolo 11).

L'utilizzo e il trattamento impropri dell'apparecchio