Università degli studi di Padova

Dipartimento di Tecnica e Gestione dei Sistemi Industriali

Corso di Laurea Magistrale in Ingegneria Gestionale

Analisi e ottimizzazione dei costi logistici:

caso studio Ferlat Acciai s.p.a.

Relatore: Prof. Alessandro Persona

Laureando: Riccardo Stillavati

Anno Accademico: 2014-2015

Ringraziamenti

Un sentito ringraziamento va innanzitutto a chi mi ha permesso di sviluppare e portare avanti

questo lavoro, ovvero il Dott. Michele Amenduni per l'opportunità offertami, il Dott. Renato

Vivian, nonché Elisabetta, Enrico, Ettore, Silvio, Gino, Claudio, Marianna e tutti i componenti

dell'ufficio logistico per la grande disponibilità e gentilezza.

Ringrazio il mio relatore, il professor Alessandro Persona, per la passione che trasmette a noi

studenti nello svolgere il suo lavoro.

Un enorme grazie alla mia famiglia, mamma Vittoria e papà Michele, per l'affetto e il

sostegno che mi avete dato durante tutti questi anni, senza il quale non sarebbe stato possibile

raggiungere questo traguardo, sperando sia solo un punto di partenza.

Ringrazio tutti i miei cugini, zii e zie, per i preziosi consigli, nonostante la distanza l'affetto

l'ho sentito ugualmente.

Grazie a tutti coloro che mi sono stati accanto in questo cammino, Amici storici e nuovi, vicini

e lontani, nella speranza che quest'amicizia duri per tutta la vita, vi voglio bene.

Un ringraziamento particolare va alla mia Giulia, per essermi stata accanto e per il supporto

che mi hai dato in tutto questo periodo. Hai la capacità di strapparmi un sorriso in qualsiasi

situazione e di sorprendermi sempre, sei una persona unica e speciale.

Chiudo con una dedica speciale alla Nonna, spero che questa sia per te una grande

soddisfazione, perché per me lo è il fatto che tu sia qui.

Riccardo Stillavati

Vicenza, Ottobre 2015.

Indice

INTRODUZIONE ...................................................................................................................... 1

Storia della Ferlat Acciai s.p.a. .............................................................................................. 3

CAPITOLO 1: La Logistica nella gestione aziendale ................................................................ 7

1.1 Cosa significa "logistica" ................................................................................................. 7

1.2 Gli obiettivi principali della logistica .............................................................................. 8

1.3 Rapporti interni aziendali della logistica ....................................................................... 11

1.3.1 Progettazione dei prodotti ........................................................................................ 11

1.3.2 Logistica degli acquisti ............................................................................................ 12

1.3.3 Logistica e produzione............................................................................................. 13

1.3.4 Logistica e clienti..................................................................................................... 13

1.3.5 Amministrazione e finanza ...................................................................................... 14

1.3.5 Logistica e ambiente ................................................................................................ 14

1.4 Strategia, tattica e operatività della logistica ................................................................. 15

1.4.1 Strategia logistica .................................................................................................... 15

1.4.2 Tattica logistica........................................................................................................ 16

1.4.3 Operatività della logistica ........................................................................................ 17

1.5 La logistica come centro di informazioni ...................................................................... 18

1.6 I compiti operativi .......................................................................................................... 19

1.7 Logistica integrata aziendale.......................................................................................... 20

1.8 La funzione logistica e l'organigramma aziendale ......................................................... 21

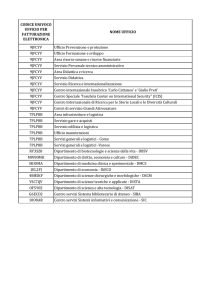

1.8.1 L'organigramma della Ferlat Acciai s.p.a. ............................................................... 25

CAPITOLO 2: Procedure gestionali e informative .................................................................. 29

2.1 Le procedure della logistica ........................................................................................... 29

2.2 La gestione degli ordini ................................................................................................. 30

2.2.1 L'ordine .................................................................................................................... 30

2.2.2 Accettazione e conferma dell'ordine........................................................................ 31

2.2.3 L'evasione dell'ordine .............................................................................................. 32

2.2.4 Procedure legate allo svolgimento ordini ................................................................ 33

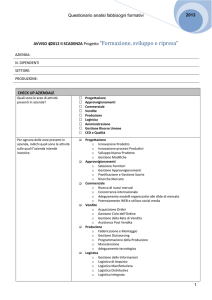

2.3 La gestione degli ordini nella Ferlat Acciai s.p.a........................................................... 34

2.3.1 Processi aziendali .................................................................................................... 34

CAPITOLO 3: La gestione delle scorte ................................................................................... 41

3.1 I costi di mantenimento delle scorte .............................................................................. 41

3.1.1 Il costo del capitale .................................................................................................. 41

3.1.2 Le imposte ............................................................................................................... 42

3.1.3 I costi assicurativi .................................................................................................... 42

3.1.4 L'obsolescenza ......................................................................................................... 42

3.1.5 Lo stoccaggio ........................................................................................................... 42

3.2 Tecniche di gestione delle scorte ................................................................................... 43

3.2.1 Modello del lotto economico ................................................................................... 45

3.2.2 Modello a periodo fisso di riordino ......................................................................... 52

3.2.3 Differenze tra i due modelli ..................................................................................... 54

3.3 Le politiche per la gestione delle scorte ......................................................................... 55

3.3.1 Il controllo delle scorte ............................................................................................ 55

3.3.2 I metodi reattivi ....................................................................................................... 57

3.3.3 I metodi di pianificazione ........................................................................................ 58

3.3.4 Procedura MRP in Ferlat Acciai s.p.a. .................................................................... 62

3.3.5 Processo di approvvigionamento/gestione delle scorte della Ferlat Acciai s.p.a. ... 64

CAPITOLO 4: I processi operativi del trasporto...................................................................... 67

4.1 Introduzione ................................................................................................................... 67

4.2 I fattori economici e la determinazione dei prezzi nel trasporto .................................... 67

4.2.1 I fattori economici ................................................................................................... 68

4.2.2 La determinazione dei costi ........................................................................................ 71

4.2.3 Le strategie per la determinazione dei prezzi da parte dei vettori ........................... 72

4.2.4 Le tariffe e le classi .................................................................................................. 74

4.3 L'erogazione dei servizi di trasporto .............................................................................. 75

4.3.1 La gestione dei processi operativi ........................................................................... 76

4.3.2 Il consolidamento .................................................................................................... 78

4.3.3 La negoziazione ....................................................................................................... 81

4.3.4 Il controllo ............................................................................................................... 81

4.3.5 Le verifiche e la gestione dei reclami ...................................................................... 82

4.3.6 L'integrazione logistica ............................................................................................ 83

4.4 La documentazione ........................................................................................................ 83

4.4.1 La polizza di carico.................................................................................................. 83

4.4.2 La nota di nolo ......................................................................................................... 84

4.4.3 Il manifesto di carico ............................................................................................... 84

4.4.4 Controllo delle fatture dei vettori ............................................................................ 84

4.5 La "Route" in Ferlat Acciai s.p.a. .................................................................................. 86

4.6 Gestione organizzativa del processo di spedizione e trasporto ...................................... 90

4.7 Carico e scarico materiali............................................................................................... 94

4.8 Gestione delle eccezioni ............................................................................................. 94

4.9 Processo di spedizione in Ferlat Acciai s.p.a. ................................................................ 94

4.10 I rischi collegati al trasporto ...................................................................................... 100

4.10.1 La franchigia e lo scoperto di sicurtà................................................................... 101

4.11 Le coperture assicurative relative ai servizi di trasporto ........................................... 102

4.11.1 La polizza italiana di assicurazione merci trasportate ......................................... 103

CAPITOLO 5: Costi legati alla logistica ................................................................................ 107

5.1 La breve storia dei costi della logistica ........................................................................ 107

5.2 Perché conoscere i costi della logistica ........................................................................ 108

5.3 Tipologia dei costi logistici .......................................................................................... 108

5.3.1 Costi di investimento ............................................................................................. 109

5.3.2 Costi per il ricevimento dei materiali .................................................................... 110

5.3.3 Costi di gestione .................................................................................................... 112

5.3.4 Costo di distribuzione ............................................................................................ 114

5.3.5 Costi per il trasporto Ferlat Acciai s.p.a. ............................................................... 116

5.3.5 Costi di rischio .......................................................................................................... 119

5.3.6 Costi di esercizio ................................................................................................... 120

5.4 Possibilità di interventi per la riduzione dei costi ........................................................ 121

5.5 Incidenze dei costi logistici .......................................................................................... 122

CAPITOLO 6: Analisi del sistema logistico: i punti critici ................................................... 125

6.1 Le fasi di analisi ........................................................................................................... 125

6.2 Elaborazione dei dati e proposte di miglioramento "teoriche" .................................... 126

6.2.1 Scelta dell'opportuno livello di servizio ................................................................ 126

6.2.2 Miglioramento della rete distributiva .................................................................... 126

6.2.3 Razionalizzazione della gestione delle scorte ....................................................... 126

6.2.4 Razionalizzazione dei magazzini........................................................................... 126

6.2.5 Riduzione dei costi di trasporto ............................................................................. 127

6.2.6 Miglioramento dello svolgimento degli ordini ...................................................... 127

6.2.7 Azioni sui clienti .................................................................................................... 127

6.2.8 Azioni sul sistema informativo e gestionale .......................................................... 128

6.3 Osservazioni personali e proposte ............................................................................... 128

Conclusioni e sviluppi futuri .................................................................................................. 131

BIBLIOGRAFIA .................................................................................................................... 133

INTRODUZIONE

Ferlat Acciai s.p.a., società del Gruppo Acciaierie Valbruna, opera nel commercio dei

prodotti siderurgici dal 1963. Nata come azienda dedita al recupero, selezione e vendita di

materiali ferrosi, dal 1980 sviluppa nuove connotazioni inserendo a stock gli acciai da

costruzione ed affermandosi a livello nazionale nelle qualità C45, 18NiCrMo5 ricotto e

39NiCrMo3 bonificato. Il successivo inserimento a magazzino, nel 1990, degli acciai speciali

da utensili a freddo e a caldo consente alla Ferlat Acciai di servire nuovi mercati e di

espandersi in settori emergenti. Da inizio 2004 l'inserimento per incorporazione della

divisione acciai inossidabili ha consentito un nuovo e ulteriore sviluppo dell'attività e dei

servizi offerti alla clientela rendendo l'azienda ancora più completa e all'avanguardia.

Ferlat Acciai si occupa della lavorazione e commercializzazione di acciai speciali da utensili e

da costruzione, al carbonio e basso legati per cuscinetti, acciai rapidi, da nitrazione,

inossidabili austenitici, duplex e martensitici ferritici.

La gamma offerta comprende circa 70 tipi diversi di acciai nei seguenti formati: barre tonde,

piatti, quadri, angolari, esagoni, tubi, lamiere, coils, bramme, ecc.

Figura 1 - Superficie aziendale

1

Nella sede di Altavilla Vicentina (VI) l'azienda opera su una superficie di circa 40.000 m2 di

cui 20.000 m2 coperti. Il sud Italia è servito dalla filiale di Bari che, su una superficie di 1.500

m2 gestisce un magazzino prodotti completo. Con attrezzature sempre aggiornate l'azienda

offre materiali tagliati a caldo (ossitaglio e taglio al plasma) e a freddo (seghetti per barre,

rifilatrici e cesoie per lamiere), può spianare coil inox a caldo e a freddo e ricavare lamiere in

formati commerciali o conformi alle dimensioni richieste dalla clientela. Offre lamiere con

finitura superficiale a caldo, a freddo, satinata, scotch brite, lucida e protetta. Il parco mezzi

della Ferlat Acciai consente una distribuzione capillare e un servizio rapido di consegna. La

qualità è l'anima dell'azienda e consente il costante monitoraggio e il conseguente

miglioramento continuo delle attività; con l'apporto di Lloyd's Register, società che ha

certificato l'azienda secondo la norma EN ISO 9001: 2008, si cerca costantemente di

perseguire gli obiettivi prefissati, al fine di garantire l'affidabilità, la qualità e il servizio

offerto alla clientela.

Ferlat Acciai vuole essere non solo partner commerciale ma anche consulente, supportando

con le conoscenze tecniche del suo personale qualificato l'attività dei suoi clienti.

2

Storia della Ferlat Acciai s.p.a.

Ferlat trae il suo nome dall'acronimo Ferro - Lamiere - Tubi, denominazione ideata quando

negli anni '70 quest'azienda prende sede nella zona di Ponte Alto.

Le sue origini vanno fatte risalire agli anni '60 (più precisamente al 1963), con la famiglia

Gresele ed in particolar modo Ernesto Gresele, fondatore dell'AVEG (Acciaierie Valbruna

Ernesto Gresele, situata nel centro storico di Vicenza, opificio nel quale si fondevano tutti i

materiali non recuperabili provenienti dai magazzini) e proprietario dei Magazzini Gresele

(dove si faceva recupero di materiali ferrosi).

La vicenda della Ferlat è, dunque, inizialmente legata al "boom" economico-industriale del

Nord-Est degli anni '60. La ricostruzione dell'Italia post-bellica ripartiva, conoscendo in quel

periodo un fervore economico-industriale mai più equiparato che diede vita alle prime

industrie nel settore tessile, alle piccole oreficerie, alle concerie e piccole officine di vario

tipo.

Fino alla fine degli anni '60 la Ferlat (allora ancora Magazzini Gresele) presentava

esclusivamente un piccolo impianto di ossitaglio, che poteva assicurare un servizio solo per un

certo target di clientela.

Nel 1974 la Ferlat contava all'incirca una decina di operai. Dopo il trasferimento della sede nel

nuovo capannone di Ponte Alto ed il sopraggiungere nel 1975 della morte dell'ingegnere

Ernesto Gresele, subentra alla guida dell'azienda il commendatore Nicola Amenduni, che dal

1958 era convolato a nozze con la figlia di Ernesto Gresele. Si era trasferito, a suo dire

inizialmente solo in maniera temporanea, a Vicenza da Bari, dove capitanava una delle

industrie più antiche e solide della Puglia e del sud Italia nel settore agroalimentare e che

produceva macchine olearie.

A partire da quegli anni, la Ferlat è progressivamente cambiata, ha attuato una riconversione

graduale, adattandosi alle richieste del mercato, per giungere alla completa metamorfosi negli

anni '80.

La Ferlat introduce in Italia i primi "ossitaglio a fotocellule"; questa tecnologia futuristica, che

consentiva di leggere i disegni direttamente in scala 1 a 1, poté soddisfare le richieste di target

di clientela diversi: le carpenterie di ogni settore (tessile, orafo, conciario, ecc.). Tutte

necessitano di lamiere tagliate a disegno.

Negli anni '80 la richiesta del mercato si orienta progressivamente verso l'acciaio e negli anni

'84 e '85 la Ferlat introduce nella sua gamma le tipologie cardine degli acciai da costruzione,

divenendo così l'attuale Ferlat Acciai.

3

Viene creato un nuovo logo, il cui originale (disegnato con il tradizionale tecnigrafo) è

gelosamente custodito in una icona nello studio del suo ideatore, il dottor Renato Vivian. Esso

sta ad indicare, come si può intuire dalla figura 2, la commercializzazione di lamiere, tondi,

quadri e piatti.

Figura 2 - Logo Ferlat Acciai s.p.a.

La metamorfosi strategica di questi anni è contraddistinta dal numero di dipendenti (che

raddoppia da 10 a 20) e dalla superficie aziendale (che triplica da 3.000 a 8.000 metri quadri).

Negli anni '90, le Acciaierie Valbruna, di cui la Ferlat è parte, si arricchiscono delle Acciaierie

di Bolzano, specializzate nella produzione degli acciai da utensili, acquisizione che sottoscrive

il definitivo cambio di strategia produttiva in acciai inossidabili (da costruzione e da utensili).

Avendo la Ferlat acciai la sua rete di commercializzazione, nei suoi depositi viene riversata

quella quantità di acciai da utensili che costituiva il magazzino delle acquisite acciaierie di

Bolzano.

Gli anni '90 mostrano un mercato internazionale ben delineato, con dazi doganali posti da

governi a protezione delle produzioni nazionali. I maggiori competitors in campo

internazionale erano il gigante Bӧhler, la Thyssen, la Saeg, ecc.. Intanto, caduto il muro di

Berlino (1989) e disgregatosi il vecchio equilibrio mondiale est-ovest, gli scenari politici

mondiali mutano. Le frontiere delle relazioni economiche est-ovest si sono, ormai, aperte.

Completata la gamma merceologica degli acciai da utensili e superate le iniziali difficoltà di

inserimento in questo nuovo mercato, la Ferlat, che orgogliosamente gode della forza

osmotica del suo capitano, il commendatore Nicola Amenduni, si pone, tra gli anni '90 e '00,

ai primi posti sul mercato dell'acciaio da utensili (oltre che da costruzione).

4

Con il nuovo millennio, rispondendo alle esigenze della clientela costituita dalle officine

vicentine di medie e piccole dimensioni fino a quegli anni proliferate, la Ferlat introduce la

novità del servizio di taglio e consegna a destino, allestendo una rete logistica di tutto rispetto

con trasportatori propri e terzisti. Si allargano gli orizzonti mercantili al trans-regionale,

raggiungendo Lombardia, Piemonte, Friuli Venezia Giulia, Emilia Romagna, Lazio, Puglia,

ecc. Analogamente si pensa a creare e potenziare una rete commerciale di agenti in regime di

plurimandatarietà in un'epoca non ancora così informatizzata. È stata questa una scelta

commerciale (gestionale) vincente per la Ferlat, consentendo di avvicinare un target di

clientela più ampio. In tal modo in breve tempo gli agenti sono passati da pluri a

monomandatari.

Il 2003 segna, ancora, un anno di svolta: assurge alla carica di amministratore delegato il

dottor Michele Amenduni, e con lui la vantaggiosa scelta strategica della fusione di Ferlat e

Valinox (acronimo di Valbruna inossidabile). Commercializzando prodotti di acciaio inox, la

Valinox condivide con la Ferlat l'80% della clientela, presenta lo stesso numero di dipendenti

ed un fatturato equivalente. In questo modo, con un unico ordine ed un'unica fattura il cliente

può soddisfare ogni sorta di necessità.

La parabola sempre in crescita della Ferlat, così come oggi si presenta, avendo raggiunto i 75

dipendenti, ha un'ulteriore ascesa nel 2006, per quel che attiene la riorganizzazione della sede

logistica, con il trasferimento nella nuova sede di Altavilla.

Ad oggi, lo slogan della Ferlat Acciai è: "Ferlat Acciai: acciai dalla A alla Z".

Oltre alla commercializzazione di oltre 70 tipi di acciai, la Ferlat è un vero e proprio centro di

servizi, avendo a disposizione oltre 24 segatrici, 8 ossitagli e 1 scotch-brite (figure 3 e 4).

L'ultimo tassello è stata l'introduzione dell'HPS (High Performance Steel), un acciaio

rivoluzionario.

Il futuro della Ferlat è una continua ricerca e analisi del mercato e l'ampliamento del business

verso sempre nuovi mercati.

5

Figura 3 - Tagli a freddo

Figura 4 - Tagli a caldo

6

CAPITOLO 1: La Logistica nella gestione aziendale

1.1 Cosa significa "logistica"

La definizione più recente di Logistica è quella indicata nel 1998 dal C.L.M (Council of

Logistics Management): "La logistica è quella parte della supply chain che programma,

gestisce e controlla in maniera efficiente ed efficace il flusso di beni e servizi e delle relative

informazioni dal punto di origine al punto di consumo con l'obiettivo di soddisfare le richieste

del cliente".

L'AILOG (l'Associazione Italiana di Logistica) per logistica intende "L'insieme delle attività

organizzative, gestionali e strategiche che governano nell'azienda i flussi dei materiali,

dall'acquisto delle materie prime presso i fornitori fino alla consegna dei prodotti finiti ai

clienti ed al servizio post-vendita". Vi sono altre definizioni fornite da enti ed associazioni

varie (come ad esempio l'ELA, European Logistics Association), ma sembra opportuno citare

anche quelle riportate dai vocabolari italiani (e fra questi il Devoto - Oli), che oltre al

riferimento di "logistica" nel linguaggio militare ("la tecnica organizzativa dei rifornimenti

necessari ad un esercito in guerra") riporta la definizione di "logistica" secondo i pitagorici:

"la pratica delle operazioni elementari sui numeri interi".

Nell'interessante volume Logistica, la sfida di Dardani e Gattordo si fa giustamente

riferimento al collegamento fra "logica" e "logistica" come segue: "E fra logica e logistica,

anche nella percezione comune tra i due termini, il legame sembra essere ancora più solido di

una radice etimologica comune, quella del greco 'legein', 'discorrere', 'ragionare', 'discutere', la

logistica sembra quasi rappresentare filosoficamente uno sviluppo compiuto e iper-razionale

della logica".

Queste definizioni, fra le più recenti suggerite o proposte da enti ufficiali e organizzazioni

specialistiche, indicano l'essenza della "logistica", un termine entrato da pochi decenni nel

linguaggio aziendale gestionale.

Un termine non sempre usato a proposito, che spesso indica attività svolte nell'azienda che

coprono differenti settori, dagli acquisti alla programmazione della produzione, dalla gestione

dei magazzini ai trasporti e alla distribuzione fisica e a volte comprendono solo due o tre delle

attività citate, senza coordinamento con gli altri settori aziendali.

La logistica è, nella realtà, l'insieme delle attività svolte per ottenere il prodotto che serve,

nella qualità che serve, nel luogo che serve, al momento che serve, con costi proporzionali al

grado di servizio richiesto e prestato; è quindi un'attività di servizio, sia all'interno che da e

7

verso l'esterno dell'azienda in cui si opera, sia che questa svolga attività produttiva o attività

commerciale distributiva.

Si può anche definire "logistica" l'attività di organizzazione ed attuazione operativa del flusso

di materiali e di prodotti dal luogo di origine a quelli finali di utilizzazione o consumo finale.

1.2 Gli obiettivi principali della logistica

Si possono così indicare gli obiettivi principali della logistica all'interno e verso l'esterno

dell'azienda.

Figura 5 - Obiettivi logistici verso l'esterno dell'azienda

All'interno le attività sono principalmente rivolte alla movimentazione dei materiali e ad

operare per soddisfare le esigenze del marketing e delle vendite. La movimentazione deve

tendere alla ottimizzazione dell'utilizzo delle strutture di posizionamento dei materiali stessi

nei magazzini, dell'utilizzo dei mezzi di movimentazione, dell'allestimento fisico degli ordini

per la produzione e per i clienti, delle risorse umane addette ed ai controlli.

In particolare i controlli, come per tutti gli enti produttivi, saranno indirizzati alla produttività,

al livello di servizio e ai costi. Sarà pure dovuta la massima attenzione alla giusta disponibilità

dei materiali occorrenti per la produzione in relazione alla programmazione della stessa, ma

nel contempo sarà necessaria una maggiore flessibilità in relazione ai mutamenti della

programmazione stessa.

8

L'impatto logistico con il marketing e le vendite prevede un elevato livello di servizio ai

clienti, ma questo deve essere sempre verificato con il "livello" dei costi che devono o

possono essere sostenuti. Questo livello di servizio prevede necessariamente che vengano

rispettate sia la programmazione della produzione sia quella delle vendite, almeno entro certi

limiti percentuali.

Verso l'esterno l'attività logistica è diretta in particolare verso i clienti e verso i fornitori.

Verso i clienti la logistica deve migliorare costantemente il livello di affidabilità riducendo ad

esempio gli errori di spedizione, migliorando la puntualità delle consegne.

Un altro impatto è con i tempi di resa: i clienti ricercano sempre più la riduzione di questi

tempi e la puntualità. Queste richieste sono maggiormente espresse dalla grande distribuzione

e queste esigenze sono aumentate dalla necessità di flessibilità, poiché spesso i clienti

modificano i programmi di consegne relativamente sia ai prodotti che ai tempi.

Gli stessi elementi legati ai tempi di resa, alla flessibilità ed alla disponibilità che si hanno

verso i clienti, si manifestano da parte dell'azienda verso i fornitori: richieste che devono tener

conto delle difficoltà che possono incontrare i fornitori, le stesse difficoltà che deve affrontare

l'azienda verso i clienti.

Figura 6 - Obiettivi logistici all'interno dell'azienda

9

L'impatto logistico all'interno dell'azienda suddivide l'attività logistica in tre settori base:

-

logistica degli acquisti, relativa all'approvvigionamento ed al rifornimento fisico dei

materiali necessari principalmente alla produzione (per le aziende produttive) e

richiesti dal mercato (per le società commerciali);

-

logistica di produzione, che prevede il coordinamento per la pianificazione e la

programmazione della produzione attraverso la gestione dei materiali in entrata,

unitamente alla programmazione e gestione dei trasporti interni;

-

logistica distributiva, mediante la quale si gestisce il magazzino dei prodotti finiti dalla

loro entrata nel magazzino alla loro distribuzione fisica verso i clienti. Viene compresa

in questa attività la gestione fisica dell'entrata dei prodotti finiti dalla produzione (o dai

fornitori quando si tratta di prodotti commercializzati), il loro posizionamento sulle

strutture apposite, la gestione fisica dell'approntamento per le spedizioni, la gestione

delle spedizioni stesse.

I supporti gestionali fondamentali sono generalmente relativi alla gestione dei materiali, degli

ordini, dei trasporti, delle informazioni e dei costi relativi alla logistica.

Figura 7 - Supporti gestionali logistici

10

Per i materiali l'attività logistica è principalmente legata alla gestione dei magazzini di materie

prime, semilavorati, componenti, materiali di imballaggio, prodotti finiti.

La gestione degli ordini supporta la produzione relativa al collegamento con la

programmazione della produzione al fine di poter prevedere ed organizzare la

movimentazione dei materiali per e dalla produzione, al coordinamento con i fornitori per i

materiali in entrata ed alla gestione fisica degli ordini di spedizione verso i clienti.

Un supporto gestionale importante della logistica deve essere dato dalla gestione dei trasporti,

siano essi per il rifornimento dei materiali dai fornitori, o trasporti interni per il rifornimento

alla e dalla produzione, ed in particolare per il trasporto dei prodotti finiti ai clienti: in questa

fase si dimostra la capacità operativa specifica della logistica, capacità che diventa anche

immagine dell'azienda verso l'esterno.

Le gestioni delle informazioni e dei costi logistici devono dimostrare la produttività, il livello

di servizio ed i costi logistici interni e di distribuzione.

I supporti gestionali devono in definitiva concretizzare l'applicazione della filosofia della

logistica: gestire il prodotto giusto richiesto, nella giusta quantità, al momento giusto, con il

livello di servizio proporzionato al costo gestionale.

1.3 Rapporti interni aziendali della logistica

La logistica può e deve contribuire direttamente o indirettamente anche a migliorare

nell'azienda alcune attività primarie, e dovendo gestire la movimentazione dei materiali è

strettamente operativa nel collegamento con i seguenti settori:

-

progettazione dei prodotti;

-

acquisti;

-

produzione;

-

marketing e vendite;

-

amministrazione e finanza;

-

ambiente.

In tutte queste attività infatti è direttamente ed indirettamente presente la movimentazione dei

materiali e, fattore primario, deve essere assicurato un livello di servizio con costi

proporzionali allo stesso.

1.3.1 Progettazione dei prodotti

Le dimensioni, i pesi, le caratteristiche fisiche dei prodotti progettati, le loro eventuali speciali

condizioni di mantenimento (come ad esempio condizioni di temperatura ed umidità)

11

influenzano direttamente le dimensioni degli imballaggi secondari e, conseguentemente, le

strutture di posizionamento nei magazzini, le dimensioni dello stesso (in relazione anche ai

livelli di scorta previsti) e tutto il sistema distributivo, dalla formazione delle unità di carico

alla scelta del sistema e dei mezzi di distribuzione.

1.3.2 Logistica degli acquisti

La definizione dei contratti di acquisto può condizionare alcune attività logistiche, come ad

esempio la gestione delle scorte dei materiali in entrata, e conseguentemente anche

l'organizzazione dell'area di ricevimento dei materiali, la dimensione delle strutture fisiche del

magazzino, i collegamenti operativi con i fornitori. La logistica in questo settore deve in

particolare affrontare i seguenti problemi:

-

programmare e ridurre i tempi di approvvigionamento dei materiali in relazione alla

programmazione della produzione;

-

ridurre la complessità degli approvvigionamenti e migliorare nel contempo la stabilità

dei rifornimenti intervenendo, in collaborazione con i fornitori, nella definizione dei

tempi di consegna;

-

ridurre il numero dei reclami per forniture non idonee programmando, con le funzioni

aziendali competenti, un giusto controllo qualitativo dei materiali in entrata;

-

contribuire, in accordo con la direzione acquisti, alla riduzione dei punti di partenza

dai fornitori dei materiali ordinati al fine di ridurre i costi di trasporto in entrata;

-

migliorare il rapporto di fiducia con i fornitori attraverso una attiva collaborazione

operativa con gli stessi.

Relativamente alle attività di acquisto di materie prime, semilavorati, componenti e tutto

quanto può essere acquisito dall'azienda, la logistica viene coinvolta solo ed esclusivamente in

rapporto ai termini di consegna da parte dei fornitori dei materiali acquistati, definendo e

concordando con gli stessi la programmazione delle consegne (in relazione ai programmi di

produzione), controllando costantemente la puntualità degli stessi sui programmi definiti,

valutando l'efficienza e l'efficacia dei singoli fornitori.

Non interviene per quanto attiene alla definizione della parte contrattuale relativa a prezzi,

termini di pagamento ed in generale a quanto non è relativo alle consegne, così come non

interviene sui controlli di qualità dei materiali forniti, compiti la prima della funzione acquisti

ed i secondi del servizio di controllo di qualità.

12

Può e deve collaborare con la funzione acquisti quando, in fase di trattativa di acquisto, si

dovessero definire i costi relativi al trasporto dei materiali dalla sede dei fornitori alla o alle

unità produttive o comunque utilizzatrici aziendali.

1.3.3 Logistica e produzione

Dai programmi di produzione e dal ciclo produttivo derivano l'organizzazione dei magazzini

sia dei materiali in entrata dai fornitori sia dei prodotti finiti e tutta la movimentazione interna

del flusso di questi materiali.

Nel settore produttivo la logistica può:

-

migliorare la pianificazione della produzione;

-

migliorare anche il prodotto in considerazione, ad esempio, delle problematiche della

fornitura dei suoi componenti e dei sistemi distributivi, della normalizzazione

dimensionale, della riduzione del numero dei codici;

-

proporre la normalizzazione dimensionale e qualitativa dei componenti dei prodotti

finiti;

-

proporre, di conseguenza, la riduzione del numero dei codici dei componenti e

contribuire a ridurre i costi di gestione.

Il controllo dei piani di produzione fornisce alla logistica la possibilità di definire quantità e

termini di consegna da parte dei fornitori dei materiali occorrenti per il rifornimento alle linee

di produzione, senza appesantire di scorte il magazzino ma garantendo nel contempo la

regolare attività produttiva in relazione ai programmi predefiniti e aggiornati.

Il controllo della stato di avanzamento delle singole produzioni permette inoltre alla logistica,

di concerto con la direzione della produzione, di provvedere alle eventuali modifiche dei

programmi di rifornimento. Ne consegue l'intervento decisionale per la definizione dei livelli

di scorta di materie prime, semilavorati e componenti per la produzione.

Per i materiali in entrata la logistica può essere incaricata non solo della gestione dei livelli di

scorta, ma anche per la loro movimentazione dall'area di ricevimento e dal magazzino alle

singole linee di produzione, quindi alla gestione dei mezzi di trasporto e delle risorse umane

per queste movimentazioni.

1.3.4 Logistica e clienti

Le necessità reali e le possibilità operative del settore logistico della distribuzione sono spesso

condizionate dalla necessità di operare in relazione alle necessità dei clienti. Queste necessità

sono giustamente sostenute dalle aree marketing e commerciale dell'azienda.

13

È noto come il cliente debba essere soddisfatto non solo dalla qualità del prodotto fornito, ma

anche a livello di servizio reso per la consegna. In questo ruolo la logistica deve contribuire a

realizzare e migliorare un efficace sistema di informazioni con il cliente relativamente sia al

valore delle informazioni date, sia al completamento delle stesse informazioni, e ad una pronta

risposta a richieste di informazioni. Deve inoltre migliorare la distribuzione fisica riducendo

gli errori di consegna, i danneggiamenti che possono avvenire nelle fasi di distribuzione, gli

errori nella documentazione, producendo, come conseguenza generale, la riduzione dei

reclami da parte del cliente (voci di costo spesso molto significative), con la successiva

riduzione di tutte le attività fisiche e amministrative che errori e disfunzioni possono creare

spesso presso il cliente e presso la stessa azienda fornitrice.

Da questa intensa collaborazione fra logistica e clienti, attraverso le funzioni commerciali

aziendali, deve migliorare non solo il livello di servizio in relazione ai costi sostenuti, ma

anche l'immagine aziendale.

1.3.5 Amministrazione e finanza

La logistica non movimenta materiali o prodotti, ma valori, frutto delle attività di tutta

l'azienda, quindi movimenta in concreto l'attività finanziaria e amministrativa dell'azienda, ed

è questo il motivo per cui da alcuni decenni nella aziende ci si occupa attivamente delle

attività logistiche. È un concetto base che deve essere compreso da tutti i settori aziendali, un

concetto che deve portare a considerare l'attività logistica allo stesso livello di tutte le altre

attività commerciali, produttive, amministrative, ecc. In particolare, la definizione dei livelli di

scorta sia dei materiali in entrata che dei prodotti finiti condiziona la portata degli immobilizzi

finanziari e, conseguentemente, la liquidità a disposizione dell'azienda.

1.3.5 Logistica e ambiente

Non ultimo, l'intervento della logistica può e deve migliorare il rapporto prodotto/ambiente

creando una nuova attività: la logistica dell'ambiente. Il problema "ambiente" dal punto di

vista logistico comporta diversi interventi quali ad esempio:

-

la progettazione degli imballaggi consigliando l'impiego di materiali di protezione del

prodotto nelle fasi di trasporto che siano riciclabili o recuperabili, e, quando possibile,

riutilizzabili;

-

l'ottimizzazione delle consegne da parte dei fornitori in modo da ridurre il numero dei

trasporti e di conseguenza un minor utilizzo del trasporto, in particolare del trasporto

su gomma, che risulta uno dei fattori maggiormente inquinanti della distribuzione;

14

-

la scelta nella fase distributiva di mezzi di trasporto meno inquinanti e ottimizzando le

consegne ai clienti in modo da ridurre il numero dei trasporti, in particolare dei

trasporti su strada.

1.4 Strategia, tattica e operatività della logistica

Ogni settore aziendale definisce una propria strategia di prodotto, di mercato e finanziaria in

relazione alla strategia generale dell'azienda. La logistica contribuisce, con gli altri enti

aziendali, a realizzare il prodotto finale partendo dai rapporti con i fornitori delle materie

prime (per la parte di sua competenza) per giungere con il prodotto finito ai clienti. A tal fine

anche la logistica aziendale deve definire i propri obiettivi strategici, tattici, operativi.

Figura 8 - Strategia, tattica e operatività logistiche

1.4.1 Strategia logistica

La strategia logistica sarà definita dalla direzione generale dell'azienda relativamente al livello

di servizio che dovrà essere realizzato verso la produzione e verso i clienti in relazione

rispettivamente alla movimentazione delle materie prime e dei prodotti finiti.

Alcuni obiettivi strategici coinvolgono tutti gli enti aziendali, per esempio:

-

la scelta di prodotto/mercato: in relazione alle caratteristiche del prodotto esiste un

problema legato alla sua distribuzione sul mercato. Vi sono normative che definiscono,

ad esempio, le caratteristiche accettate per i materiali di imballaggio, normative

relative al trasporto, ecc. In base a queste direttive devono essere realizzate politiche

distributive, con sistemi, materiali e mezzi idonei corrispondenti alle normative;

-

scelta di politica gestionale delle scorte. Per le materie prime ed i componenti necessari

alla produzione vanno studiate le possibilità di avere un numero limitato di scorte (ad

esempio la realizzazione del "just in time") o anche le necessità di avere scorte elevate

per prodotti strategici in relazione alla tipologia del prodotto ed al Paese di origine. Per

i prodotti finiti si interviene sulla politica di produzione: se effettuata solo

15

successivamente agli ordini dei clienti o se effettuata per realizzare scorte in relazione

a previsioni di vendita.

Per le materie prime strategiche potrà essere definita una politica operativa specifica in

relazione alle differenti possibilità di reperimento sui mercati nazionali ed esteri. Queste scelte

possono comportare modifiche nella definizione delle strutture fisiche di posizionamento di

questi materiali in relazione alle quantità da immagazzinare e, per materiali speciali, alle

eventuali condizioni specifiche di stoccaggio.

Strategia per il livello di servizio ai clienti: vanno valutate le strategie dei concorrenti, gli

obiettivi che possono essere raggiunti con differenti livelli di servizio ed i costi relativi.

Definita la strategia del livello di servizio, questo deve essere costantemente monitorato con

specifici indicatori di prestazione.

La direzione commerciale potrà definire una strategia per le richieste "urgenti" dei clienti: è

possibile soddisfare queste richieste entro i limiti di tempo e fisici necessari per l'allestimento,

ma devono essere resi noti i nuovi costi che queste urgenze provocano rispetto ai costi

standard.

La politica delle scorte ha riflessi sulla politica finanziaria aziendale, che può risultare in

contrasto con le necessità sia della produzione che delle vendite: i rispettivi responsabili

vorrebbero sempre avere a magazzino i materiali occorrenti per la produzione o per le vendite

in quantità elevata, il primo perché "non può tenere le macchine ferme", il secondo perché "il

cliente ha sempre ragione , e necessita soddisfare ogni sua richiesta, diversamente è una

mancata vendita e la concorrenza è sempre pronta a soddisfarlo". Sono ragioni valide, ma

deve essere indicata una strategia relativamente alle scorte che tenga conto anche della politica

finanziaria aziendale.

1.4.2 Tattica logistica

Primo obiettivo di una tattica logistica è il raggiungimento di un determinato livello di servizio

ad un costo proporzionato. Questo livello deve essere prefissato per ogni singola attività, dai

livelli di scorta dei materiali alla gestione delle risorse umane, dai tempi di lavorazione

logistici ai tempi di consegna delle materie prime alla produzione e dei prodotti finiti ai clienti,

e per ogni specifica attività devono essere valutati preventivamente ed in fase consuntiva i

relativi costi.

Il livello di servizio dunque, sia esso per la produzione o per i clienti, necessita di attività

interne (vedi movimentazione interna ed operazioni di magazzinaggio) e di attività svolte

all'esterno dell'azienda ma preordinate ed organizzate dall'azienda stessa. Il mercato esige la

16

competitività e questa deve essere programmata, organizzata e controllata. La tattica logistica

deve pertanto essere rivolta ad una organizzazione delle proprie attività che possa generare i

livelli di servizio precedentemente previsti e realizzabili con costi proporzionati e

costantemente controllati.

1.4.3 Operatività della logistica

All'interno delle attività gestionali della logistica vi sono alcuni obiettivi principali: efficacia,

efficienza, disponibilità e tempestività.

Con l'efficacia devono essere soddisfatte le richieste del cliente fornendo il prodotto richiesto

al momento giusto, precisando che "il cliente" può essere sia i reparti di produzione interni

aziendali o terzisti che operano per l'azienda quando si movimentano materie prime,

semilavorati, o componenti necessari alla produzione, sia il cliente al quale si deve distribuire

il prodotto finito.

Con l'efficienza devono essere realizzati tutti gli obiettivi logistici, ed in particolare l'obiettivo

efficacia, al minor costo globale possibile in relazione al livello di servizio richiesto ed attuato.

Per ottenere la massima efficienza è indispensabile essere convinti che la logistica è un'attività

produttiva, che produce un servizio e che quindi deve essere programmata, realizzata,

controllata in ogni sua parte, comprendendo quindi attività di controllo della produttività e dei

costi.

Obiettivo operativo è anche la disponibilità. È fra i compiti più impegnativi: l'essere

disponibile alle continue variazioni di programma sia della produzione che della distribuzione,

poiché queste variazioni, che spesso si verificano quotidianamente, rendono difficili la

programmazione e l'organizzazione del settore logistico, se non con l'incremento dei costi. La

direzione logistica deve essere pronta alle possibili variazioni di programmi, provvedere ad

effettuare comunque quanto richiesto, pur restando vigile nei controlli e nella valutazione dei

costi che variano con la presenza di continue modifiche ai programmi.

La tempestività, ultimo ma ugualmente importante fattore nell'attività operativa, deve essere la

caratteristica prima della logistica, poiché ogni richiesta deve essere realizzata avendo come

obiettivo comune aziendale il poter evitare disfunzioni in particolare nella produzione o nella

distribuzione, sempre avendo presente e documentando produttività, efficienza, efficacia e

costi.

17

1.5 La logistica come centro di informazioni

Dalla analisi di queste caratteristiche principali che deve avere la logistica aziendale, emerge

che la logistica è anche una notevole fonte di informazioni non solo per quanto avviene nella

sua struttura, ma anche in quelle che la precedono o la seguono. Nel seguito vengono citati

alcuni esempi:

- manca o è insufficiente la scorta di una o più materie prime per la produzione e lo si nota al

momento (o poco prima) di andare in produzione. Le cause possono essere diverse: non è stata

rispettata la programmazione, il fornitore o i fornitori non hanno rispettato i termini di

consegna, gli ordini di acquisto sono stati emessi in ritardo, il materiale risulta presente

contabilmente ma nella realtà è introvabile;

- arrivano a magazzino ordini di spedizioni di prodotto finito che nella realtà è ancora in

produzione: la programmazione della produzione non è stata rispettata, non esiste sufficiente

informazione fra vendite e produzione, le procedure per l'emissione delle bolle di spedizione

non tengono conto della giacenza dei prodotti esistenti a magazzino, non è tempestiva

l'informazione fra esistenza contabile ed esistenza fisica dei prodotti a magazzino;

- i prodotti richiesti sono stati spediti ma il cliente segnala una o più delle seguenti situazioni:

la merce non è arrivata, la merce è arrivata in ritardo rispetto ai tempi concordati, al controllo

all'arrivo presso il cliente mancano dei colli, all'arrivo presso il cliente uno o più colli risultano

danneggiati, il vettore, a valutazione del cliente, non effettua la consegna come da contratto

(per esempio non predispone le merce per lo scarico del mezzo).

Da ciascuna delle situazioni sopra elencate si devono trarre informazioni per il miglioramento

della situazione organizzativa. Dalla rilevazione qualitativa e quantitativa delle anomalie

organizzative e produttive che, partendo dai vari enti aziendali, si manifestano come

conseguenza sulla operatività e sui costi logistici, devono nascere interventi correttivi che

hanno come obiettivo l'eliminazione della anomalie riscontrate, modificando se necessario

procedure, sistemi ed eventualmente anche dei singoli o dei gruppi che operano all'interno ed

all'esterno dell'azienda.

Sia all'inizio dell'attività aziendale (entrata delle materie prime) che al termine di questa

(uscita e distribuzione del prodotto finito) e dalla attività logistica nascono unitamente

informazioni che, debitamente vagliate nella loro qualità e nella loro frequenza, possono

essere utili per il miglioramento dell'organizzazione aziendale.

18

1.6 I compiti operativi

La disponibilità della logistica deve essere comunque una disponibilità non supina, ma

costruttiva e sempre collaborativa con gli altri enti aziendali. Ne consegue la necessità che la

direzione logistica debba partecipare a decisioni relative agli approvvigionamenti, alla

programmazione e controllo dell'avanzamento della produzione, alla definizione dei livelli di

scorta per le materie prime semilavorati, componentistica e prodotti finiti, e coordinare con

una gestione ottimale sia il rifornimento dei materiali in entrata sia la distribuzione dei

prodotti finiti. Per raggiungere questi obiettivi la logistica deve pertanto gestire la

movimentazione dei materiali di acquisto, controllare i piani di produzione e la gestione fisica

dei prodotti finiti dei quali deve gestire anche la distribuzione.

Relativamente all'attività di acquisto, la logistica viene coinvolta solo ed esclusivamente in

rapporto ai termini di consegna da parte dei fornitori dei materiali acquistati, definendo e

concordando con gli stessi la programmazione delle consegne (in relazione ai programmi di

produzione), controllando costantemente la puntualità dei fornitori sui programmi di

consegne, valutando con appostiti indici l'efficienza e l'efficacia dei servizi resi dai singoli

fornitori. Sempre in relazione agli acquisti, la logistica non interviene per quanto attiene alla

definizione della parte contrattuale relativa ai prezzi, termini di pagamento ed in generale a

tutto quanto non è relativo alle consegne, così come non interviene sul controllo di qualità dei

prodotti forniti.

Il controllo dei piani di produzione fornisce alla logistica la possibilità di definire quantità e

termini di consegna da parte dei fornitori dei materiali necessari per il rifornimento alle linee

di produzione, senza appesantire i magazzini ma garantendo nel contempo la regolare attività

produttiva in relazione ai programmi predefiniti ed aggiornati. Ne consegue la partecipazione

agli interventi decisionali per la definizione dei livelli di scorta di materie prime, semilavorati

e componenti per la produzione. Per questi materiali la logistica è responsabile anche della

gestione interna, ossia della movimentazione dal ricevimento alla distribuzione ai reparti di

produzione, quindi alle strutture, ai mezzi di trasporto interni ed alle risorse umane per questa

movimentazione.

Riassumendo, si possono indicare i compiti della logistica come segue:

-

legati alla strategia aziendale:

a. definizione di obiettivi strategici relativamente ad approvvigionamenti, livelli

finanziari delle scorte, livelli di servizio;

19

b. scelte di prodotto/mercato, al fine di ottenere a prezzi competitivi il miglior

livello di servizio verso i propri clienti;

c. partecipazione alle scelte di tecnologie produttive che direttamente o

indirettamente hanno riflessi sul sistema logistico (dimensioni, pesi, strutture,

materiali e metodologie di imballaggio, ecc.);

-

definizione di fattori competitivi in relazione a:

a. costo della logistica nella sua globalità e nei singoli settori operativi;

b. qualità operativa;

c. professionalità degli addetti ai singoli settori;

d. livello di servizio da offrire alla produzione ed alla clientela;

-

decisioni relative agli approvvigionamenti:

a. livello di servizio dei fornitori in relazione alla puntualità della consegna dei

materiali ordinati;

b. analisi del possibile just in time;

c. programmazione dei tempi di consegna in relazione alla programmazione della

produzione;

-

programmazione e controllo delle scorte:

a. definizione della programmazione della produzione per ottimizzare quantità e

tempi di ricevimento delle materie prime e di quanto occorre alla produzione;

b. definizione dei livelli di scorta dei singoli prodotti in relazione ai programmi di

produzione ed ai valori finanziari degli investimenti in materiali da

immagazzinare;

c. controllo continuo dell'osservanza della programmazione della produzione del

livello di servizio realizzato dai fornitori, della entità delle scorte sia nelle

quantità che in valori economici;

d. gestione delle scorte, con particolare attenzione alla produttività del magazzino,

agli indici di rotazione, al problema dei prodotti obsoleti, ai costi di gestione;

e. scelta del sistema ottimale di distribuzione fisica dei prodotti finiti

salvaguardando il rapporto costi/livello di servizio.

1.7 Logistica integrata aziendale

Tutti i settori aziendali, operativi e non, risultano quindi direttamente o indirettamente

collegati all'attività logistica, per cui devono essere realizzate ed ottimizzate le relazioni

interfunzionali fra i settori con una particolare attenzione rivolta alla integrazione delle

20

informazioni, essenziali per una buona gestione dei materiali. Saranno quindi oggetto di

questa interfunzionalità ai fini logistici ad esempio la standardizzazione delle procedure e

delle modalità di confezionamento finale dei prodotti, della palletizzazione, la gestione delle

scorte e dei magazzini in termini di spazio, di tempo ed operativi, la possibile centralizzazione

dei flussi delle merci al fine di fruire delle economie di agglomerazione, e di promuovere e

realizzare processi di meccanizzazione delle operazioni di ricevimento, stoccaggio e prelievo

dei materiali. Per avere una ottimale ed equilibrata attività logistica deve essere realizzata

nell'azienda, in relazione alle sue dimensioni ed alle caratteristiche della produzione, una

attività di ingegneria logistica finalizzata alla movimentazione dei prodotti, alla scelta di

attrezzature e mezzi di trasporto interni ottimali in relazione alla natura, dimensioni e peso dei

prodotti movimentati, allo studio ed alla realizzazione di imballaggi di protezione del prodotto

che risultino ottimali sia per lo stoccaggio che per il trasporto. Questa ingegneria logistica si

dovrà occupare anche dei layout che all'interno dell'azienda risultino ottimali per il flusso dei

materiali, in particolare del layout di magazzino, e che studi e realizzi sistemi e procedure di

distribuzione consone al livello di servizio richiesto, sia in termini di qualità di servizio che

sotto il profilo dei costi.

Per realizzare questo non facile programma è necessario disporre di:

-

risorse umane con preparazione, attitudine, motivazione e numero idonei;

-

mezzi fisici operativi sufficienti per quanto riguarda volumi ed attrezzature dei

magazzini, mezzi e sistemi di movimentazione;

-

informazioni continue ed in tempo reale relative a stato delle scorte e loro locazione,

disponibilità dei prodotti in relazione ai programmi di produzione e delle vendite;

-

procedure formali e informali meccanizzate che siano d'interfaccia con i settori

aziendali ed eventualmente anche esterni all'azienda interessati alla logistica;

-

obiettivi e criteri gestionali ben definiti e chiari;

-

conoscenza delle politiche produttive e distributive a breve e medio termine previste

dall'azienda.

Solamente con questi mezzi sarà possibile inserire nell'azienda una direzione logistica

veramente ed efficacemente operativa ed utile.

1.8 La funzione logistica e l'organigramma aziendale

L'inserimento della funzione logistica nell'azienda è strettamente collegato a differenti

situazioni aziendali, indipendentemente dalla dimensione dell'azienda e dalla sua

organizzazione interna e verso l'esterno. La soluzione migliore appare la dipendenza diretta o

21

in staff dalla direzione generale in modo da poter operare allo stesso livello decisionale delle

altre direzioni (fig. 9 e 10).

Nella figura 11 la funzione logistica viene suddivisa fra le direzioni produzione e

commerciale: in questo caso si possono verificare situazioni certamente positive di

funzionalità, ma da tenere sotto stretto controllo per quanto si riferisce ai costi di gestione dei

materiali, alla loro movimentazione ed in particolare ai costi di distribuzione. Infatti la

direzione produzione cercherà di avere sempre i magazzini al livello medio-alto di giacenze

per essere sicura di non avere problemi nella realizzazione dei piani di produzione, e la

direzione commerciale oltre ad ottenere i magazzini dei prodotti finiti con livelli di scorte

medio-alte, normalmente non controlla sufficientemente i costi della distribuzione, poiché

cercherà sempre di "accontentare il cliente" non solo senza verificare il costo reale dell'elevato

livello di servizio, ma non analizzando, ad esempio, numero e costi delle "urgenze", e

soprattutto senza analizzare le motivazioni delle "urgenze".

22

23

Direzione

marketing

Direzione

marketing e

vendite

Direzione

amministrazione

e finanza

Direzione ricerca

prodotto

Direzione

produzione

Direzione

amministrativa e

finanziaria

Direzione

logistica

Figura 10 - Organigramma aziendale

Direzione

produzione

DIREZIONE

GENERALE

Figura 9 - Organigramma aziendale

Direzione

vendite

DIREZIONE

GENERALE

Direzione risorse

umane

Direzione

logistica

24

Nuovi metodi di

produzione

Nuovi prodotti

Movimentazione

materiali per

produzione

Gestione

magazzini prodotti

finiti

Gestione

distribuzione a

clienti

Gestione materiali

per produzione e

impianti

Direzione

commerciale

Marketing e

gestione vendite

Direzione

produzione

Programmazione

produzione

Direzione acquisti

Acquisti materiali

Controllo fornitori

Amministrazione e

finanza

Direzione

amministrativa

Direzione risorse

umane

Figura 11 - La funzione logistica suddivisa tra direzione produzione e direzione commerciale

Nuovi materiali

Direzione ricerche

DIREZIONE

GENERALE

1.8.1 L'organigramma della Ferlat Acciai s.p.a.

Per quanto riguarda l'azienda in cui è stato svolto il tirocinio, la Ferlat Acciai s.p.a., sono

definite le seguenti posizioni di responsabilità:

-

Direttore Generale;

-

Responsabile Gestione Qualità;

-

Servizio Controllo Qualità;

-

Responsabile Manutenzione;

-

Responsabile Magazzino;

-

Responsabile Acquisti;

-

Responsabile Informatico e Amministrazione;

-

Responsabile Commerciale;

-

Responsabile Ufficio Logistico.

Sono definiti i seguenti uffici/enti:

-

Ufficio Acquisti e Commerciale;

-

Ufficio Commerciale;

-

Produzione;

-

Ufficio Logistico;

-

Amministrazione;

-

Manutenzione;

-

Agenti Esterni.

Sono definiti i seguenti reparti operativi:

-

Magazzino barre;

-

Magazzino lamiere;

-

Magazzino Automatico;

-

Magazzino canti-lever lamiere tubi;

-

Reparto ossitaglio/plasma/cesoie;

-

Reparto rifilatrici/seghetti;

-

Reparto spianatrici (caldo - freddo) - satinatrice - scotch brite - protezione;

-

Magazzino di Bari.

In merito all'ufficio logistico, all'interno di esso vengono svolte le seguenti mansioni:

-

inserimento a terminale del materiale ritornato causa reso da clienti;

-

inserimento a terminale del materiale arrivato da fornitori in seguito agli acquisti;

-

eventuale apertura NC (non conformità) al fornitore in seguito al controllo qualità;

25

-

riesame documentazione contrattuale e inserimento conferme d'ordine;

-

definizione con l'addetto alla qualità delle non conformità in spedizione;

-

registrazione di picking/odl (ordini di lavorazione) del materiale pronto a magazzino;

-

coordinamento e programmazione delle lavorazioni sui coil di acciaio inossidabile

(uno degli addetti);

-

aggiornamento elenco mezzi per effettuare le consegne e le scadenze assicurative ed

altro inerente veicoli aziendali;

-

inserimento dei certificati d'analisi relativi al materiale di magazzino e venduto.

I rapporti tra uffici e reparti sono definiti dall'organigramma riportato in figura 12.

26

27

Figura 12 - Organigramma Ferlat Acciai s.p.a.

28

CAPITOLO 2: Procedure gestionali e informative

2.1 Le procedure della logistica

Le procedure comunemente interessate alla logistica possono essere genericamente elencate

come segue:

1. con riferimento ai prodotti finiti:

− entrata a magazzini dei prodotti, con eventuale identificazione e codifica

dei prodotti;

− gestione dello stock dei prodotti finiti;

− gestione del magazzino dei prodotti;

− gestione dell'uscita prodotti e preparazione dei documenti di spedizione;

− svolgimento ordini di vendita;

− gestione delle scorte e dei rifornimenti tra i vari magazzini di distribuzione;

2. con riferimento alla produzione:

− gestione delle scorte dei prodotti finiti e degli intermedi, nonché delle

materie prime e materiali occorrenti;

− programmazione della produzione, in particolare con l'ottimizzazione delle

risorse disponibili;

3. con riferimento all'approvvigionamento di materie prime e materiali:

− gestione dello stock di materie prime;

− gestione dei magazzini materie prime;

− gestione dell'entrata a magazzino delle materie prime;

− svolgimento ordini di acquisto:

4. con riferimento ai trasporti:

− programmazione delle spedizioni;

− ottimizzazione dell'utilizzo e dei percorsi dei mezzi di trasporto (routing);

− autofatturazione trasporti.

È da notare poi che le procedure della logistica sono legate anche ad altre procedure

dell'azienda, in particolare a quelle amministrative; ad esempio, fatturazione attiva e passiva,

contabilità analitica, ecc.

29

Per ultimo, ma non certo di minor importanza, occorre citare tutto il sistema di procedure di

rilevamento costi logistici, procedure che spesso andranno costruite ad hoc, dato che la

tradizionale contabilità analitica ben difficilmente darà risultati soddisfacenti allo scopo.

È evidente che le varie procedure dovranno essere comunicanti tra loro e cioè collegate da

interfacce; di conseguenza se una procedura risulterà di modesta affidabilità o se richiederà un

tempo piuttosto lungo per arrivare ai dati definitivi, tutto il sistema di procedure marcerà al

ritmo ridotto conseguente alla procedura di più modesto livello. Di qui la necessità di disporre

di procedure di pari affidabilità ed efficienza, e di intervenire prioritariamente sulle procedure

più deboli.

Nei paragrafi che seguono ci si soffermerà sulle due procedure più importanti per la gestione

logistica:

- la gestione degli ordini;

- la gestione delle scorte (descritta in dettaglio nel capitolo 3);

- la gestione delle spedizioni (descritta in dettaglio nel capitolo 4).

2.2 La gestione degli ordini

2.2.1 L'ordine

L'immissione dei dati dell'ordine nel sistema può avvenire in modi molto diversi, che

comunque dovrebbero rispettare sempre due principi fondamentali: la precisione e la rapidità.

Se per quanto riguarda la precisione non vi è molto da aggiungere, è bene soffermarsi sul

problema dei tempi, tenendo presente che il sistema deve riuscire a evadere l'ordine nei tempi

più ristretti possibili.

Tra le varie fasi dello svolgimento di un ordine vi sono quelle relative a operazioni fisiche,

quali l'estrazione del prodotto dai magazzini, il caricamento dei mezzi, ecc., nonché il rapporto

con i terzi al momento della ricerca e prenotazione dei mezzi di trasporto, e i tempi relativi a

queste fasi sono difficilmente comprimibili; è evidente allora che si dovrà agire sui tempi di

controllo, di processo e di trasmissione delle informazioni.

Il primo intervallo di tempo da considerare, nello svolgimento di un ordine, è proprio quello

che intercorre tra il momento in cui l'ordine è definitivamente concluso e quello in cui i

relativi dati vengono recepiti dal sistema: esaminando come vengono gestite nella pratica

molte procedure, ci si accorge che proprio qui con un po' di attenzione e sollecitudine si

potrebbero ottenere sostanziali miglioramenti.

30

L'ordine può essere ricevuto per iscritto dal cliente, oppure via mail o per telefono, e venire

trascritto su moduli opportunamente preparati (cosa che può essere fatta anche nel corso di

una visita al cliente stesso da parte di un agente).

L'immissione dei dati nel sistema può avvenire a mezzo di video-terminali, in questo modo si

raggiunge anche una notevole efficienza essendo molto agevole il controllo immediato dei dati

immessi.

Se, come spesso succede, clienti, con relativi indirizzi, prodotti, condizioni di vendita, ecc.,

sono abbastanza ripetitivi, i sistemi informativi potranno essere previsti in modo da agevolare

al massimo l'operatore che immette l'ordine richiedendogli di scegliere tra i dati già in

memoria quelli di tipo ripetitivo, mentre vanno introdotti solo i dati veramente variabili quali

la quantità, il prezzo e la data di consegna. Si semplifica così al massimo la fase di controllo e

completamento dell'ordine.

Quindi, quanto più la procedura sarà semplificata e automatizzata tanto più sarà ridotta la

necessità di controlli; viceversa procedure prevalentemente manuali richiederanno un accurato

controllo preventivo dei dati prima dell'accettazione dell'ordine.

2.2.2 Accettazione e conferma dell'ordine

In molte procedure, e in particolare per gli ordini di importo rilevante, il primo controllo è

quello della solvibilità del cliente. Uno dei metodi più comunemente adottati prevede che ad

ogni cliente venga attribuita una esposizione massima verso il fornitore, detta fido; quando si

riceve un nuovo ordine occorre controllare che il relativo importo, sommato a quanto il cliente

già deve per forniture precedenti non ancora pagate, non sia superiore al fido ammesso.

Valutazioni di questo genere, se i clienti sono pochi e molto importanti, saranno effettuate

manualmente di volta in volta; se però il numero dei clienti e degli ordini è rilevante sarà

opportuno prevedere una procedura che effettui automaticamente il controllo e permetta

perciò di lavorare per eccezioni, sottoponendo agli operatori solo i casi scartati. Altre

procedure permettono di far conoscere la situazione del fido cliente all'addetto vendite al

momento stesso dell'immissione dell'ordine, fornendogli perciò la possibilità di passare

immediatamente ad azioni correttive, quali riduzione del quantitativo dell'ordine, richiesta di

pagamento anticipato, rimando della consegna, intervento sulla amministrazione crediti per

una variazione del fido fino ad arrivare alla cancellazione dell'ordine.

Il controllo successivo potrà essere relativo alla validità del prezzo fissato (e relative

condizioni di resa). Si tratta chiaramente di un problema di organizzazione commerciale; chi si

occupa di logistica non può però che suggerire di semplificare al massimo, o di agire per

31

eccezioni o per controlli a posteriori: non si può infatti pretendere di avere una procedura

veloce se ogni transazione deve subire una numerosa serie di controlli uno dopo l'altro.

Il controllo successivo è ora quello della giacenza di prodotto unito, se del caso, alla scelta

dell'unità speditrice. Se la consegna è praticamente immediata, la quantità richiesta viene

sottratta alla scorta disponibile; se la consegna è dilazionata nel tempo, la quantità richiesta

viene "impegnata" per la data opportuna; in questo caso l'impegno verrà sottratto dalla scorta

disponibile alla data richiesta, scorta che verrà calcolata come segue:

+ scorta esistente oggi

+ arrivi di prodotto nel periodo intercorrente

- quantità di prodotto già impegnata, da spedire nel periodo intercorrente.

Qualora il prodotto non possa essere fornito alla data e/o nella quantità richiesta, si aprirà un

colloquio tra:

Figura 13 - Non disponibilità di prodotto e/o della data richiesta

Questo per arrivare ad una definizione accettabile dei nuovi dati dell'ordine. In alcuni casi,

può essere necessario a questo punto un controllo della disponibilità, la verifica cioè che

l'unità speditrice prescelta possa veramente effettuare la spedizione nei termini richiesti.

Superati questi controlli l'ordine può essere confermato. Anche in questa fase i metodi

possono essere diversi: si può inviare una conferma d'ordine scritta al cliente e per conoscenza

al venditore, oppure solo al venditore, oppure dare la notizia della conferma solo attraverso il

sistema informativo; oppure infine non dare nessuna conferma, supposta la regola che quando

non respinto esplicitamente entro un tempo prefissato, l'ordine è da intendersi come

confermato.

2.2.3 L'evasione dell'ordine

Contemporaneamente all'emissione della conferma dell'ordine viene inviata all'unità speditrice

la disposizione o ordine di spedizione, che in definitiva riporta tutti i dati dell'ordine salvo

32

(eventualmente) le condizioni commerciali (prezzo, ecc.), qualora le stesse debbano restare

riservate.

L'unità speditrice, che a questo punto non deve avere problemi in relazione alla disponibilità

del prodotto al momento giusto (se i calcoli del gestore delle scorte sono stati effettuati

correttamente), deve provvedere alla preparazione del prodotto per la spedizione e deve

ricercare il mezzo di trasporto. Nei casi più semplici le due operazioni non offrono particolari

difficoltà; invece in aziende o unità speditrici che movimentino e spediscano una notevole

quantità di prodotto le due funzioni andranno svolte in maniera ben programmata.

Più precisamente, dovrà essere svolta una programmazione dei trasporti in modo da utilizzare

al meglio i mezzi e offrire un buon servizio; analogamente l'estrazione del prodotto da

magazzino andrà programmata in modo da ottimizzare le relative risorse e rendere il lavoro

regolare. Entrambe le programmazioni richiedono una certa disponibilità di tempo onde poter

effettuare le operazioni nelle condizioni ottimali, permettendo di ottenere un migliore servizio

e una riduzione dei costi.

Pertanto si conferma che, nello svolgimento complessivo dell'ordine, il tempo disponibile va

lasciato a disposizione delle operazioni fisiche, mentre vanno ridotti al minimo i tempi per il

processo e la trasmissione delle informazioni.

L'unità speditrice preparerà i documenti necessari per accompagnare la merce; una copia della

bolla di consegna firmata per accettazione dal cliente tornerà indietro, tramite il trasportatore,

a conferma dell'avvenuta consegna. Con l'emissione della bolla di consegna verrà dato pure

l'input alla procedura di fatturazione per l'emissione della fattura, in corrispondenza alla merce

effettivamente spedita.

2.2.4 Procedure legate allo svolgimento ordini

Le procedure aziendali con le quali si deve avere un'interfaccia sono le procedure di:

-

fido, che mantiene il controllo dell'esposizione della clientela;

-

programmazione commerciale, che tiene aggiornato e controlla la disponibilità

di prodotto assegnato ad ogni canale di vendita;

-

impegni di materiale, che tiene conto della disponibilità di prodotto prevista nei

periodi futuri, effettuando il conteggio: scorta iniziale + Σ impegni di vendita =

disponibilità nel giorno richiesto;

-

programmazione della produzione, che alimenta nella procedura precedente la

voce "arrivi";

33

-

contabilità scorte, che alimenta nelle procedure precedenti la voce "scorta

iniziale", aggiornandola al passare del tempo;

-

gestione del magazzino, che permette l'estrazione del prodotto richiesto;

-

programmazione trasporti, per l'ottimizzazione delle risorse di spedizione e di

trasporto;

-

fatturazione prodotti.

In un'azienda ben organizzata, tutte queste procedure devono marciare con lo stesso grado di

affidabilità e di precisione; le interfacce devono permettere un agevole collegamento; l'ordine,

una volta immesso, deve passare agevolmente attraverso i vari controlli arrivando rapidamente

all'unità speditrice, costringendo solo per eccezione i vari uffici operativi a intervenire.

2.3 La gestione degli ordini nella Ferlat Acciai s.p.a.

2.3.1 Processi aziendali

La Ferlat Acciai s.p.a., azienda commerciale di acciai speciali, inossidabili e prodotti

metallurgici in genere, dispone di una vasta gamma di materiali di diverse dimensioni e

qualità a magazzino, è inoltre presente con un magazzino a Bari, dove commercializza tutta la

gamma di prodotti e produce direttamente in loco, pezzi a misura tagliati da barre intere, per il

servizio ai piccoli consumatori.

Nella sede di Altavilla, ad intervalli regolari, la disponibilità viene verificata al fine di

individuare la necessità di un approvvigionamento di materiale, sia per la sede, che per il

magazzino, andando ad individuare le qualità più richieste nella zona di servizio.

L'azienda commercializza anche prodotti non disponibili normalmente a magazzino: tali

prodotti vengono acquistati sul venduto, cioè solo in seguito alla formulazione di un ordine da