INDICE

1.

GENERALITÀ

3

2.

POTERE CALORIFICO

5

3.

CENNI SUI COMBUSTIBILI LIQUIDI FOSSILI

8

3.1

I PROCESSI BASE DI RAFFINERIA

8

A.

PROCESSI PRIMARI

8

3.2

LA DISTILLAZIONE ATMOSFERICA (TOPPING)

9

3.3

DISTILLAZIONE SOTTO VUOTO (VACUUM)

11

B.

I PROCESSI SECONDARI

12

3.4

CRACKING CATALITICI

12

3.5

REFORMING CATALITICI

14

3.6

IDRODESOLFORAZIONE

15

3.7

ALCHILAZIONE E POLIMERIZZAZIONE

16

3.8

RAFFINAZIONE E FINITURA DEI DISTILLATI LEGGERI

16

3.9

RAFFINAZIONE E FINITURA DEGLI OLI LUBRIFICANTI

16

3.10 ESTRAZIONE AROMATICI.

17

4.

COMBUSTIBILI SOLIDI.

18

5.

CONSUMO ORARIO DI COMBUSTIBILE

19

6.

SCHEDA TECNICA DELLA CENTRALE TERMOELETTRICA DI “TORREVALDALIGA NORD” (CIVITAVECCHIA)

21

6.1

VALUTAZIONE DI IMPATTO AMBIENTALE

24

6.2

METODO SEMPLIFICATO DI CALCOLO DELLE EMISSIONI DI CO2

25

7.

QUANTITÀ E QUALITÀ DI PRODUZIONE ENERGETICA NAZIONALE

26

7.1

POTENZA ORARIA RELATIVA AL CONSUMO INTERNO LORDO DI ENERGIA ELETTRICA IN ITALIA NEL 3° MERCOLEDÌ DEL MESE DI DICEMBRE 2007

27

7.2

ELENCO DELLE CENTRALI IN ITALIA

35

8.

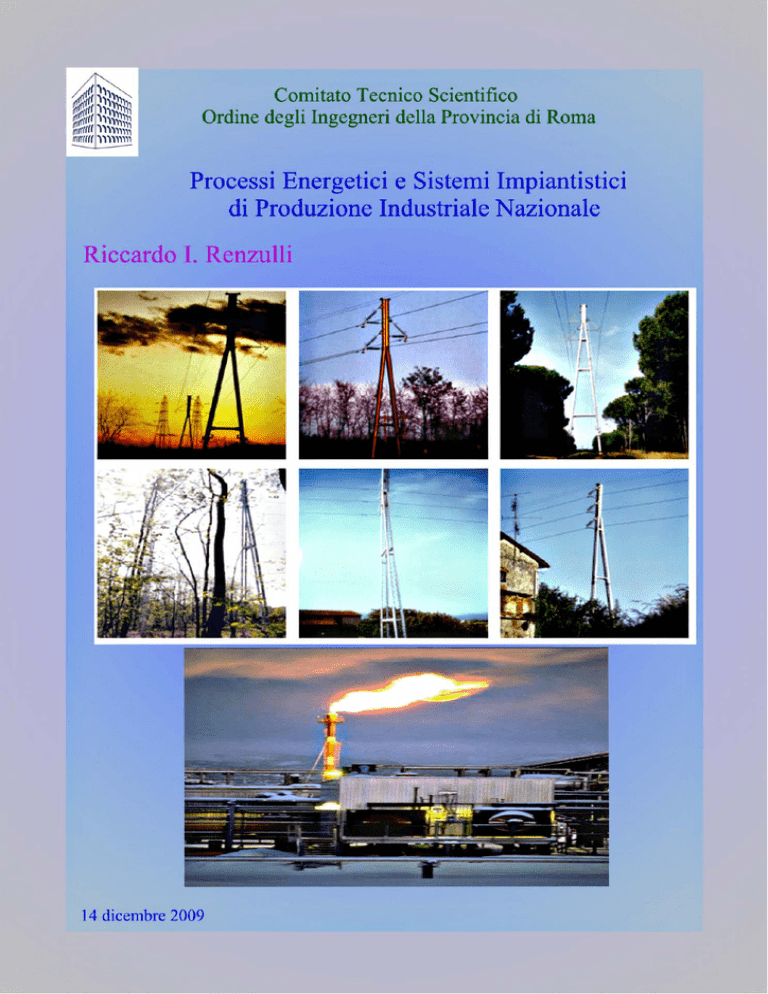

CENNI SUL SISTEMA ELETTRICO DI PRODUZIONE, TRASMISSIONE E DISTRIBUZIONE DELL'ENERGIA ELETTRICA

38

8.1

LINEE ELETTRICHE

39

8.2

STRUTTURA DEL SISTEMA

41

8.3

LINEE DI INTERCONNESSIONE

44

8.4

RETE DI TRASMISSIONE DELL'ELETTRICITÀ

44

8.5

CARTOGRAFIA DELLA RETE DI TRASMISSIONE

45

8.6

STUDIO DEL TRACCIATO

48

8.7

VERIFICA MECCANICA DEL CONDUTTORE

57

8.8

TESTATE E FRANCHI ELETTRICI VERSO MASSA.

58

2

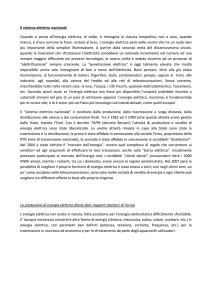

1. Generalità

Il concetto di energia è strettamente legato a quello di lavoro. L’energia di un corpo o di un sistema è

definita come la sua capacità a produrre lavoro. Essa può assumere diverse forme (cinetica, potenziale,

termica, elettrica, chimica, ecc.). Nel sistema internazionale l’unità di misura dell’energia e del lavoro

è il Joule (J): Qualsiasi forma di energia ha le dimensioni [ML2T-2].

Joule = Newton · metro = kgmassa · metro2 · secondo-2

Unità pratiche si adottano per forme particolari di energia: in campo meccanico si usa talvolta il

chilogrammetro (kgm); in termodinamica è molto usata la chilocaloria (kcal) e, nel mondo

anglosassone, la BTU; nelle applicazioni elettriche si usa il chilowattora (kWh). Nei bilanci

energetici globali si ricorre alla tonnellata equivalente di petrolio (tep) che equivale al calore prodotto

dalla combustione di una tonnellata di petrolio, assunto convenzionalmente pari a 10 milioni di kcal.

1 Joule

Joule

1

kgm

0,102

1 kgm

9,81

1

1 kcal

4186

426,7

1 kWh

1 BTU

1 tep

3,6 · 10

6

3,671 · 10

kcal

2,778 · 10

2,343 · 10-3

1

2,724 · 10

2,389 · 10

5

kWh

-4

860

0,252

7

1 · 10

1,163 · 10

1

-7

-6

-3

A seconda delle azioni, trasformazioni e delle interazioni che avvengono con e nella materia e tra cori

materiali si ha energia:

1. chimica. E’ l’energia che viene sviluppata o assorbita nelle trasformazioni (reazioni) chimiche

2. meccanica.

a. cinetica: e il lavoro esterno che un corpo di massa m e di velocità v, rispetto a un dato

sistema di riferimento

b. potenziale è l’energia di un corpo relativa alla sua posizione, riferita a un dato sistema di

riferimento, in un campo di forze esterne al corpo considerato

3. elastica è il lavoro L di deformazione compiuto da forze esterne su un corpo elastico, al cessare

del quale il corpo restituisce il lavoro L riprendendo la configurazione originaria

4. elettrica

a. elettrostatica: generata da un campo elettrostatico

b. elettrodinamica: generata da cariche in movimento

5. elettromagnetica: si tratta di radiazioni (fotoni – bosoni) che si propagano nel vuoto alla velocità

della luce sono quindi radiazioni luminose (sia nel campo visibile che nell’infrarosso e

nell’ultravioletto), come le onde radio, i raggi X e i raggi γ.

6. termica: è la quantità di calore ceduta o assorbita da un corpo o da un insieme di più corpi

7. interna: per un sistema chiuso è funzione dello stato iniziale e di quello finale del sistema, cioè

delle variabili di stato del sistema durante una trasformazione

8. nucleare: è l’energia liberata dalla reazione nucleare tra neutroni e gli isotopi fissili o fissionabili

che costituiscono il combustibile nucleare.

3

Inoltre l'energia può essere trasformata da una forma all'altra in forma di:

•

•

•

•

•

•

•

energia di biomasse,

materiali fossili come carbone e petrolio

energia idroelettrica,

energia geotermica,

energia solare,

energia nucleare,

energia eolica

I materiali e i fenomeni da cui si ricava energia sono chiamati fonti energetiche che si dividono in due

gruppi:

-

fonti rinnovabili, cioè sempre presenti (sole, acqua e vento)

-

fonti non rinnovabili destinate cioè ad esaurirsi tanto più in fretta quanto maggiore sarà il loro

sfruttamento nei prossimi anni (carbon fossile, petrolio, gas naturale).

A seconda della loro natura, ossia dei fenomeni da cui traggono origine, le fonti di energia possono

essere così classificate, seguendo anche l’ordine storico della loro utilizzazione:

• fonti di energia biologica, data dalla forza muscolare di uomini e animali;

• fonti di energia eolica, data dalla forza del vento;

• fonti di energia idraulica, data dalla caduta per gravità di masse d’acqua tra differenti quote

geodetiche;

• fonti di energia termica, data dalla combustione di combustibili solidi [generalmente materie

organiche vegetali attuali (legna) o fossili (carbone)], liquidi (olio combustibile) o gassosi (gas

idrocarburi naturali), dalla captazione diretta della radiazione solare, dall’utilizzazione di vapor

d’acqua ad alta pressione e temperatura.

• fonti di energia gravitazionale, data dall’azione dei campi gravitazionali lunare e solare sulle

masse

fluide oceaniche terrestri;

• fonti di energia nucleare, data dalle reazioni nucleari con sviluppo energetico (utilizzando l’energia

cinetica dei prodotti della razione)

A seconda del loro modo di impiego le fonti di energia si possono classificare in:

fonti primarie, quando il lavoro utile per l’uomo è ricavato direttamente dall’apparato concentratore

di energia predisposto.

4

fonti secondarie, quando l’energia che esse erogano non è prodotta direttamente, bensì proviene da un

apparato primario ed è stata trasformata in altra forma più adatta alla sua utilizzazione e trasporto

come nel caso dell’energia elettrica che non può essere immagazzinata pertanto deve

essere

continuamente prodotta, ma ha il vantaggio di essere facilmente trasportabile a distanza e distribuita

nei quantitativi desiderati dall’utilizzatore nello stesso istante in cui si manifesta la richiesta,

2. Potere calorifico

L’ energia cui si fa ricorso è utilizzata o per la produzione di calore o di energia elettrica

e tale

sfruttamento implica il ricorso a combustibili , fatta eccezione la produzione di energia elettrica con

centrali idroelettriche. Discorso diverso è quello relativo alle centrali nucleari assolvono anche alla

produzione di calore in quanto l’impianto di produzione è sostanzialmente di tipo convenzionale.

Sappiamo che la quantità di calore espressa in kilocalorie (kcal) o in rnegajoule (MJ) prodotta da un

kilogrammo di un determinalo combustibile, quando questo brucia completamente, rappresenta il

potere calorifico di quel combustibile ed è una delle sue caratteristiche più importanti. In particolare si

distingue tra:

Potere calorifico superiore (P.C.S) Γs - La quantità di calore che si rende disponibile per effetto della

combustione completa a pressione costante della massa unitaria del combustibile quando i prodotti

della combustione siano riportati alla temperatura iniziale del combustibile e del comburente. Per i

combustibili liquidi l'unità di misura usualmente adottata per la massa è il kg mentre nel caso di

combustibili gassosi si fa riferimento al metro cubo in condizioni normali cioè alla massa di gas

combustibile secco contenuta in 1m3quando la sua temperatura sia 0 °C (273.15 °K, ) e 1 atm (ovvero

101.325 N/m2 o 1,013 bar) 1 . Se nel riportare i prodotti della combustione alla temperatura iniziale di

combustibile e comburente il vapore d'acqua contenuto nei gas di combustione, e ottenuto dalla

combustione dell'idrogeno del combustibile, non viene condensato e non rilascia quindi il proprio

calore di condensazione, la quantità di calore complessivamente resa disponibile nella combustione è

minore, e si definisce pertanto:

Potere calorifico inferiore (P.C.I) Γi è il potere calorifico superiore diminuito del calore di

condensazione del vapore d'acqua formatosi durante la combustione. Il vapor d'acqua non viene

condensato nei processi di combustione in caldaia quindi si fa normalmente riferimento al potere

calorifico inferiore.

1

Spesso si usa il metrocubo in condizioni normali con il simbolo Nm3

5

La determinazione del potere calorifico si può fare col calcolo in base “all'analisi elementare" del

combustibile, oppure direttamente mediante l'uso di appositi strumenti calorimetrici. Nel primo caso si

determina la massa degli elementi combustibili, carbonio (C), idrogeno (H), e zolfo (S) contenuta in

un kilogramrno del combustibile stesso, mediante analisi chimica elementare 2 , quindi si valuta

l'apporto di calore fornito da ciascuno di essi e si sommano i risultati. Sapendo per esempio che

1 kg di carbonio sviluppa nella combustione:

C + O2 = CO2 Æ 34 ,03 MJ ⋅

1

J

4 ,186

cal

= 8.130 kcal

e che 1 kg di idrogeno sviluppa

2 H 2 + O2 = 2 H 2O

Æ144 ,42

MJ ⋅

1

J

4 ,186

cal

= 34.500 kcal

se consideriamo ad esempio dell’ olio combustibile con un tenore di carbonio dell' 85 % in massa

(cioè 0,85 kg per kg di olio), e di idrogeno dell' 10% (cioè 0,1 kg per kg di olio), detti

e

kg H 2 le masse in kilogrammi rispettivamente di combustibile

kgcomb , kgC

di carbonio ed idrogeno contenuti, il

suo potere calorifico superiore sarà:

Γs = 0 ,85

= 0 ,85

kg H 2

MJ

MJ

kgC

⋅ 34 ,03

+ 0 ,1

⋅ 144 ,42

=

kg H 2

kgC

kgComb

kgComb

kg H 2

kcal

kgC

kcal

kcal

⋅ 8130

+ 0 ,1

⋅ 34500

= 10360 ,5

kgComb

kgComb

kgC

kgComb

kg H 2

Il potere calorifico superiore si può determinare direttamente mediante la «bomba calorimetrica» di

Mahler, la quale è costituito da un recipiente cilindrico di acciaio, chiuso ermeticamente con un

coperchio avvitato, in cui si introduce e si fa bruciare in atmosfera di ossigeno una certa quantità di

combustibile (in genere 2 g), provocandone l'accensione e la combustione con corrente elettrica. La

bomba è immersa in un recipiente pieno d'acqua che viene riscaldata dal calore prodotto da questa

combustione; all'aumento della temperatura dell'acqua si risale al potere calorifico. La differenza tra

«potere calorifico superiore,

Γs ,e

potere calorifico inferiore,

Γi ,

sta nel fatto che nel processo di

combustione si produce una certa quantità di vapor d'acqua, sia per l'ossidazione dell’idrogeno che per

L'analisi elementare è un'operazione di laboratorio che può portare a risultati non del tutto esatti in quanto il calore

della combustione dipende anche dal modo in cui sono legati fra loro gli elementi costituenti i combustibili.

2

6

l'evaporazione dell'acqua contenuta nel combustibile e che per ogni kilogrammo di vapor d'acqua che

si produce questo assorbe circa 540 kcal che si disperdono al camino sotto forma di vapore

(calore di

evaporazione dell'acqua = 540kcal/kg a 100°C e 1 atm) .

Il fumo bianco che si ottiene dal processo di combustione è dovuto al contenuto di vapore d'acqua

mentre il fumo nero è vapore d'acqua contenente fuliggine. Calcoliamo ad esempio il potere calorifico

superiore ed inferiore di un combustibile che presenti una composizione in massa : 85% di carbonio,

10% di idrogeno, 1% di acqua.

Indicando con

kg H 2O

i kilogramrni di acqua prodotti, si ha:

potere calorifico superiore

Γs = 0 ,85

= 43,37

kg H 2

kg C

MJ

MJ

MJ

⋅ 34 ,03

+ 0,10

⋅ 144 ,42

= 43,37

kg Comb

kg C

kg Comb

kg H 2

kg Comb

kcal

MJ

1

⋅

= 10.361

kg Comb

kg Comb 4 ,186 J

cal

potere calorifico inferiore

Γi = 0 ,85

kg H 2

kg C

MJ

MJ

⋅ 34,03

+ 0 ,1

⋅144,42

−

kg Comb

kg C

kg Comb

kg H 2

⎛

⎞

⎜

kg H 2

kmol H 2O

kg H 2O

kg H 2O ⎟

MJ

⎜

⎟⋅

⋅

⋅

+ 0 ,01

0 ,1

0,5

18

2 ,26

=

↑

⎜

kg Comb

kg H 2

kmol H 2O

kg Comb ⎟

kg H 2O

↑

↑

↑

numero

di

moli

2 H 2 +O2 =2 H 2O

⎜12% di idrogeno

⎟ (540 kcal / kg )⋅(4186 J / kcal )

dell'acqua

⎝

⎠

MJ

MJ

kcal

1

41,31

= 41,31

⋅

= 9.869

J

kg Comb

kg Comb

kg Comb

4 ,186

cal

quindi:

potere calorifico inferiore Γi Æ H2O prodotta in fase gassosa

Potere calorifico superiore

Γs

Æ H2O prodotta in fase liquida

Γs = Γi + n540

con n = quantità (kg) di acqua prodotta dalla combustione di una unità (m3 o kg) di combustibile

540 kcal= calore di vaporizzazione di un kg di acqua

La differenza tra

Γs , e Γi , 43,37 - 41,31 = 2,74 MJ/kg (10.361- 9.869 = 492 kcal / kg) rappresenta il calore

contenuto nel vapor d'acqua, che va in genere perduto con i fumi al camino; infatti questo calore verrebbe

restituito dai fumi qualora questi venissero portati ad una temperatura minore della loro temperatura di

condensazione, generalmente molto bassa e pertanto non è industrialmente recuperabile. Quindi quando il

calore sviluppato dal combustibile è comprensivo anche di quello contenuto nel vapor d'acqua che viene

condensata si parla di potere calorifico superiore; se. invece, non si tiene conto di tale calore, cioè l'acqua

7

rimane allo stato di vapore, si ha un potere calorifico inferiore, che nella pratica è quello che interessa.

Nella prova con la bomba calorimetrica Mahler, al termine della combustione si ha la condensazione del

vapore formatosi, si misura il potere calorifico superiore

Γi . Oltre il carbonio e l'idrogeno, i combustibili

contengono altri elementi come lo zolfo, il vanadio, gli altri costituenti le ceneri, ed acqua.

Cerchiamo di determinare ad esempio il potere calorifico inferiore prendendo come combustibile il metano

CH4

CH 4 + 2O2 → CO2 + 2 H 2O

ΔH r = ΔH f ,CO2 ( T ) + 2ΔH f ,H 2O ( T ) − ΔH f ,CH 4 ( T ) − ΔH f ,O2 ( T )

CH4

O2

CO2

H2O

ΔH r

ΔH formazione,

Kcal/mole (298.15°K)

-17.9

0

-94

-57.8

= (-94 - 2·57.8 + 17.9) Kcal/mol = -191.7 Kcal/mol

Il potere calorifico inferiore del metano è allora

Γi =

ΔH r

= 191700 / 16 = 11981kcal/kg

wCH 4

CH4 + 2O2 Æ CO2 + 2H20

Γs

= 9500 kcal/Nm3 vogliamo ora determinare Γi ed n

a 1 mole di metano corrispondono 2 moli di acqua con peso molecolare p.m. = 18

22.4 m3 di CH4 Æ 18 · 2 = 36 kg di acqua

1 m3 di CH4 Æ36/22.4 = 1.61 kg di H2O

in questo caso n = 1,61

pertanto dalla relazione

Γs = Γi + n540

abbiamo

Γi = Γs − n540 Æ Γi = 9500 - (1.61 · 540)= 8630 kcal/Nm3

3. Cenni sui combustibili liquidi fossili

3.1

I processi base di raffineria

a. Processi primari

Si definiscono primari i processi impiegati per separare il grezzo nelle diverse frazioni; queste frazioni

vengono poi destinate, nel ciclo di raffineria, a lavorazioni secondarie, sia per il miglioramento delle

loro qualità che per l'ottenimento di altri prodotti pregiati.

8

I processi primari fondamentali sono

La distillazione atmosferica

La distillazione sotto vuoto.

3.2

La distillazione atmosferica (Topping)

È l'impianto base di ogni raffineria e da esso si ottengono i prodotti che alimenteranno tutti gli altri

impianti esistenti. Sappiamo che ognuno degli idrocarburi costituenti il grezzo ha un suo punto di

ebollizione, che va dalla temperatura ambiente per i composti più leggeri fino a temperature così

elevate da essere accompagnate da fenomeni di rottura della molecola (Cracking). Nella colonna di

distillazione, al fondo della quale si immette il grezzo opportunamente riscaldato, e quindi

parzialmente vaporizzato, si stabilisce, per effetto del ritorno di liquido freddo (riflusso) in testa, un

regime di temperature decrescenti verso l'alto : in ogni punto della colonna, e cioè su ogni piatto, si

raccoglieranno miscele di idrocarburi la cui temperatura di ebollizione è compresa in un certo

intervallo prossimo alla temperatura del piatto stesso, mentre i prodotti più leggeri continueranno a

salire verso la sommità della colonna. In condizioni normali di funzionamento, è perciò -possibile

prelevare a diverse altezze dellaa colonna dei tagli laterali, di composizione relativamente costante,

che rappresentano appunto le principali frazioni primarie. Vediamo ora uno schema tipico d'impianto

di distillazione (Fig. 1). Il petrolio grezzo, dopo aver ricevuto calore per scambio con i prodotti caldi

uscenti dalla colonna, va al forno, ove viene portato ad una temperatura che va dai 300 ai 380 °C : la

temperatura di uscita dal forno è mantenuta nei limiti suddetti per impedire i fenomeni di «Cracking »

delle frazioni più pesanti.

Dal forno grezzo, che è vaporizzato dal 40 al 60%, passa in colonna: qui,

mentre la parte rimasta liquida si raccoglie sul fondo come residuo, la parte vaporizzata sale verso

l’alto e condensa man mano sui vari piatti nel modo visto sopra.

9

Fig.1

Solo gli idrocarburi più leggeri (gas e benzina leggera) lasciano la testa della coionna come vapore,

entrando in un refrigerante ove la benzina condensa e si raccoglie in un accumulatore ; una pompa

rimanda una parte di questa benzina fredda sull'ultimo piatto della colonna come liquido di riflusso. I

tagli laterali vanno ognuno ad una piccola colonna, contenente quattro-sei piatti, ove con l'ausilio di

una iniezione di vapore surriscaldato, vengono liberati dalle tracce di prodotti più leggeri

eventualmente rimaste che vengono rimandate nella colonna principale e quindi vanno ai serbatoi,

dopo aver ceduto il loro calore al grezzo in entrata. L'operazione di trattamento con vapore

surriscaldato prende il nome di « stripping » (strippaggio) e le colonnine ove viene effettuata sono

chiamate « strippers ». Si osservi che anche nel fondo della colonna principale si inietta del vapore

surriscaldato : esso ha anche funzione di favorire la evaporazione degli idrocarburi rendendo quindi

più facile e più efficiente il frazionamento. Pertanto i 4 ÷5 piatti di fondo della colonna stessa

costituiscono lo stripper del residuo. Nello schemino di fig. 1 si notano inoltre delle correnti, indicate

« pumparound », che prelevate ad altezze stabilite della colonna e raffreddate, normalmente per

recupero di calore sul grezzo entrante all'impianto, vengono totalmente ricircolate nella colonna stessa

2 o 3 piatti più in alto. Esse hanno lo scopo di diminuire, tramite la sottrazione di calore effettuata

all'esterno della colonna, la quantità di riflusso necessaria nelle zone intermedie per lo stabilirsi dei

regimi termici adeguati al frazionamento desiderato. Ne consegue, oltre ad un più alto recupero di

calore sul grezzo e quindi ad una minor spesa in combustibile da bruciare nel forno, una diminuzione

10

del carico in certe zone della colonna stessa con possibilità di ridurre le sue dimensioni di qualche

entità. L'iniezione di piccole quantità di ammoniaca in testa alla colonna ha lo scopo di limitare i

fenomeni corrosivi dovuti all'acido cloridrico che si svolge nella distillazione per decomposizione dei

sali (cloruri) contenuti nel grezzo. Riassumendo, da una normale operazione di Topping si otterranno

in testa alla colonna gas incondensabili (metano ed etano), e benzina leggera con intervallo di

ebollizione tra 35 /40 °C, e 145 /160 °C, e densità circa 0,700. Scendendo verso il basso, si avranno

approssimativamente i seguenti tagli: benzina pesante (o acqua ragia, o nafta) con PI 150 OC PF 200

OC densità 0,730, kerosene o petrolio, PI 200 °C PF 240 °C, densità 0,760, gasolio (olio Diesel) PI

240 °C PF 350 °C, densità 0,820, ed infine residuo, oltre 350 °C, densità 0,900/0,920. Osserveremo

che dell'unità di Topping fa sempre parte anche una colonna di ridistillazione della benzina leggera,

che lavora sotto pressione di 8/10 kg /cm2 e temperatura di circa 180 °C al fondo e serve per eliminare

quei gas, soprattutto propano e butano che sono rimasti disciolti nella benzina; tale operazione prende

il nome di « stabilizzazione ». La miscela di propano e butano, liquida a temperatura ambiente sotto

adeguata pressione, prende il nome di GPL (gas di petrolio liquefatti) e ha impiego domestico e

nell'autotrazione. La tabella che segue dà un'idea di alcune rese tipiche ottenibili dalla lavorazione di

un grezzo Medio Oriente.

3.3

Benzina

Benzina

leggera

pesante

Resa %, P su grezzo

14,0

9,5

3,5

18,0

55,0

Resa % V su grezzo

17,0

10,0

4,0

19,0

50,0

Densità

0,700

0,720

0,735

0,830

0,940

% P Zolfo

0,02

0,03

0,35

1,00

4,0

Kerosene Gasolio Residuo

Distillazione sotto vuoto (Vacuum)

A ragione di determinate leggi fisiche, la diminuzione della pressione ha, sul punto di ebollizione

degli idrocarburi, un effetto deprimente : ciò significa che un idrocarburo che bolle, per fare un

esempio, in condizioni di pressione normale a 400 °C, sotto vuoto può essere vaporizzato a una

temperatura inferiore, poniamo a 300 OC. L'applicazione del vuoto consente quindi di distillare quegli

idrocarburi pesanti che non potrebbero esserlo in condizioni normali poichè verrebbero decomposti,

prima di poter raggiungere la temperatura di vaporizzazione, per effetto del «cracking». Il vuoto viene

effettuato per mezzo di eiettori. Inoltre nella colonna si inietta abbondante vapore che favorisce

ulteriormente la vaporizzazione come già detto. La distillazione sotto vuoto viene usata essenzialmente

per il frazionamento dei tagli lubrificanti e per la preparazione delle cariche al Cracking catalitico,

11

costituite in genere da gasoli pesanti. La Fig. 2 rappresenta schematicamente un impianto e riporta

alcune temperature tipiche. In raffineria, l'insieme sulla stessa area degli impianti di topping e di

vacuum prende il nome di «unità combinata » o « distillazione a due stadi ».

Fig. 2

b. I processi secondari

Descriviamo in questo capitolo i processi che vengono utilizzati per il miglioramento dei prodotti

ottenuti dalle lavorazioni primarie o per aumentare le rese in prodotti pregiati partendo da altri di

minor valore.

3.4

Cracking catalitici

I processi di cracking catalitico consentono di ottenere elevate rese in benzina ad alto numero di ottano

partendo da cariche costituite generalmente da gasoli pesanti ricavati dalla distillazione sotto vuoto di

residui di distillazione atmosferica. La rottura delle grosse molecole degli idrocarburi pesanti avviene

in opportune condizioni di temperatura; a pressione generalmente atmosferica, in presenza di adatti

catalizzatori costituiti da palline o polveri di materiale silico-alluminoso. Esistono due schemi

fondamentali di processo: quello T.C.C. (Thermofor Catalytic Cracking) e quello F.C.C. (Fluid

Catalytic Cracking). Il ciclo di lavorazione del T.C.C. è il seguente (v. Fig. 3): la carica (feed),

costituita di gasolio pesante da distillazione sotto vuoto viene preriscaldata alla temperatura stabilita in

un forno e passa quindi al reattore dove incontra il flusso di palline di catalizzatore caldo scendente per

gravità da un recipiente denominato « surge hopper » e subisce le varie reazioni di cracking. Al fondo

del reattore, una corrente di vapore d'acqua (purge steam) separa gli idrocarburi dal catalizzatore; gli

idrocarburi vanno ad una normale torre di frazionamento, ove vengono separati i vari tagli di cracking.

12

Il catalizzatore, che è ormai disattivo per l'accumulo di sostanze carboniose, passa alla rigenerazione

che si effettua bruciando il coke con una corrente di aria (combustion air) in un recipiente detto «

rigeneratore » o e Kiln » sottostante il reattore. Dopo la rigenerazione il catalizzatore viene ripreso da

una corrente di aria di sollevamento (lift air), indipendente da quella di combustione e, riportato in alto

al « surge hopper », riprende il ciclo. Nell' F.C.C. (Fig. 4), il catalizzatore è costituito da una fine

polvere: questo dà alla massa di catalizzatore caratteristiche analoghe a quelle di un fluido e gli

permette di circolare dal reattore al rigeneratore e viceversa secondo un principio analogo a quello dei

vasi comunicanti, semplicemente regolando con opportune iniezioni d'aria le densità nei tubi che

collegano le due apparecchiature. Le reazioni fondamentali e le rese sono piuttosto simili per i due

schemi di lavorazione. La tabella che segue riassume le principali condizioni operative.

T..C.

FC.

450-500

470-540

Pressione Reattore kg /cm2

0,35-,05

0,70-1,15

Temperatura Rigeneratore C

680

600

Temperatura Reattore OC

Dai cracking catalitici si ottengono forti quantità di benzina, intorno al 30/40% della carica al reattore,

ad alto numero di ottano (90/95 RM) e gas contenenti molte olefine (etilene, propilene e butilene) che

possono essere destinate a successive lavorazioni.

Fig. 3 - TCC

13

Fig. 4 – FCC

3.5

Reforming catalitici

Questi impianti sono ormai, insieme a quelli di cracking, di fondamentale importanza nel ciclo di

raffineria. Essi consentono di ottenere benzine a d alto numero di ottano, 90/ 100 R.M., da tagli di

benzine pesanti, bollenti in genere tra 80 e 180 °C: le paraffine lineari e i nafteni, che sono i principali

componenti di queste benzine, vengono trasformati, su opportuni catalizzatori, in paraffine ramificate

e aromatici il cui numero di ottano è molto elevato. Il primo processo di reforming catalitico è stato

quello della Universal Oil Products denominato Platforming, per il fatto che il catalizzatore usato è a

base di platino: il suo successo è stato tale da rappresentare una vera rivoluzione nel campo della

raffinazione e, dal 1949, centinaia di impianti sono stati installati nelle raffinerie di tutto il mondo.

Anche altri processi sono stati brevettati e hanno avuto una certa diffusione: ricordiamo il Catforming,

il Powerforming, il Sinclair-Baker tutti con catalizzatori a base di platino, e 1'Hydroforming con

catalizzatore al cobalto molibdeno. Tutti gli schemi di lavorazione seguono un ciclo comune che è

quello qui appresso descritto. La carica, unita a gas di riciclo molto ricco di idrogeno, viene riscaldata

in un forno alla temperatura di circa 500 °C e passa attraverso tre reattori in serie contenenti il

catalizzatore; poichè l'insieme delle varie reazioni è endotermico, cioè assorbe calore, tra un reattore e

l'altro sono previsti forni intermedi, che hanno lo scopo di riportare la carica alla temperatura ottimale

per il processo. Dopo il terzo reattore “1'effluente” (cioè la miscela dei prodotti di reazione tra cui è

presente idrogeno in forte quantità) viene raffreddato e va in un recipiente ove si separano benzina

«riformata » e gas. La benzina riformata va « stabilizzata » per distillazione, come nel caso della

14

benzina leggera del topping (V.), in quanto contiene disciolte forti quantità di idrocarburi leggeri

(etano, propano, butani) formatisi nel processo. Il gas molto ricco in idrogeno viene parzialmente

riciclato sulla carica per varie ragioni, mentre l'eccesso viene utilizzato in altri processi di raffinazione

tra cui in primo luogo la « desolforazione » (v. appresso) della stessa carica prima della sua

immissione nell'impianto di reforming. Ciò è necessario in quanto i composti dello zolfo presenti nella

carica aggrediscono il platino e gli altri metalli presenti nel catalizzatore avvelenandolo.

Le condizioni operative medie sono :

Temperatura 460/530 °C

Pressione 30/40 kg /cm2.

La benzina prodotta, con rese del 70/85% sulla carica, ha un numero di ottano elevatissimo tra 80 e

100 RM in dipendenza delle condizioni operative adottate e anche dello stato di uso del catalizzatore

che dopo un certo tempo deve essere sottoposto ad un trattamento di rigenerazione che si effettua

bruciando con aria i depositi carboniosi formatisi durante l'uso.

3.6

Idrodesolforazione

Abbiamo già parlato degli effetti negativi dello zolfo nei prodotti petroliferi ed accennato al fatto che

l'industria ha sviluppato particolari processi per la sua eliminazione. Questi processi impiegano

idrogeno per convertire, in

presenza di particolari catalizzatori (cobalto-molibdeno), i composti

solforati in idrogeno solforato che è un gas e quindi è facilmente allontanabile per semplice

distillazione dalla carica trattata. Essi permettono di eliminare, con la scelta delle opportune condizioni

operative, almeno il 90% dello zolfo presente nella carica. Le unità di idrodesolforazione sono

particolarmente impiegate per la raffinazione degli olii Diesel o per il pre-trattamento delle cariche al

Reforming, il cui catalizzatore, come già detto, è sensibile all'avvelenamento da parte dei composti

solforati. Esistono numerosi processi commerciali che però sono tutti fondamentalmente uguali ed il

cui schema generale di lavorazione è illustrato qui di seguito (Fig. 3). La carica da desolforare,

addizionata di gas provenienti dal reforming, ricchi in idrogeno (make-np gas) e, in alcuni casi, di gas

di riciclo, va ad un forno e poi al reattore, che contiene il catalizzatore, qui avviene la trasformazione

dei composti solforati in H2S e nell' ideocarburo corrispondente. All'uscita del reattore, dopo

raffreddamento, l'effluente si raccoglie in un separatore (eventualmente due a pressioni diverse), ove la

massa liquida del prodotto desolforato si divide dalla parte gassosa formata da idrogeno e da H2S. La

parte liquida viene distillata per eliminare ogni traccia di HzS in uno stripper. La fase gassosa (bleedgas) può essere depurata dall'H2S in torri di lavaggio e ritornare in ciclo. Più spesso viene immessa

nella rete gas della raffineria per l'impiego come combustibile nei forni e nelle caldaie. Le condizioni

operative medie sono:

Temperatura tra 350/450 °C

Pressione tra 25/70 kg/cm2.

15

3.7

Alchilazione e Polimerizzazione

Sono processi che, pur non essendo estremamente diffusi, hanno una certa importanza in determinate

situazioni di raffineria, soprattutto per la produzione di benzine per aviazione (Inotori a pistoni) ad

altissimo numero di ottano (oltre 100). I prodotti di partenza sono essenzialmente i gas olefinici

(propilene e butileni) provenienti dai cracking catalitici, che si combinano per fare idrocarburi bollenti

nel campo delle benzine e la cui caratteristica è appunto quella di avere un grande potere antidetonante perchè generalmente a struttura ramificata. Vengono impiegati catalizzatori, che sono l'acido

solforico o fluoridrico per 1'al_chilazione e l'acido solforico o l'acido fosforico per la polimerizzazione; per quanto riguarda le condizioni operative, le pressioni sono elevate in entrambi i casi,

da 30 a 70 kg/cm2, mentre le temperature sono intorno ai 200 °C.

3.8

Raffinazione e finitura dei distillati leggeri

Le benzine di distillazione primaria e i petroli richiedono sempre un trattamento di finitura, per

l'eliminazione dei composti solforati e per la messa a punto delle caratteristiche richieste dal mercato. I

trattamenti di raffinazione chimica sono innumerevoli e non è possibile fare delle generalizzazioni, per

la complessità dei vari problemi che vi sono connessi e che vanno risolti di volta in volta. Si tende

però al giorno d'oggi a sostituire questi processi con i processi catalitici. Accenneremo quindi solo ad

alcuni dei processi più diffusi che sono :

Il processo Linde, che usa cloruro di rame

Il processo Doctor, al piombito sodico

Il processo all'ipoclorito

I processi tipo Perco, su bauxite, o Gray, su argilla.

Molto spesso bisogna operare delle miscelazioni tra prodotti di varia provenienza (benzina riformata,

benzina leggera, nafta, butani) per ottenere le caratteristiche richieste di numero di ottano, tensione di

vapore, punto di congelamento ecc. Dell'etilazione si è già parlato a proposito del numero di ottano. La

finitura delle benzine richiede poi sempre l'aggiunta di coloranti, per questioni fiscali e di inibitori per

conferire stabilità nel tempo delle loro caratteristiche: si impiegano prodotti chimici particolarmente

studiati e che vengono usati in quantità estremamente piccole.

3.9

Raffinazione e finitura degli oli lubrificanti

Gli oli lubrificanti, che si ricavano come frazioni medio-pesanti della distillazione sotto vuoto di grezzi

particolarmente selezionati, vengono sottoposti a trattamenti di raffinazione per l'eliminazione di

talune frazioni nafteniche che tendono a deprimere l'indice di viscosità (v. pag. 14) e della paraffina

(idrocarburi pesanti normalmente allo stato solido) la cui presenza ha per effetto di innalzare la

temperatura di scorrimento o e pour point » (temperatura alla quale l'olio freddo e rappreso incomincia

a fondere e quindi a « scorrere »). Si tratta di processi di estrazione con solventi di determinate caratteristiche e che prendono in genere il nome dal solvente impiegato. Esistono così i trattamenti al

16

propano, al furfurolo, al metiletilchetone, al fenolo, all'anidride solforosa (processo Edeleanu) e al

fenolo-cresolo (processo Duo-Sol). Tra i processi di estrazione al solvente bisogna ricordare il trattamento del residuo della distillazione vacuum con propano (PDA) per l'ottenimento di frazioni

lubrificanti pesanti (bright-stock) non facilmente distillabili anche sotto vuoto molto spinto. Si fanno

quindi delle miscele tra tagli diversi per ottenere le desiderate caratteristiche di viscosità e di indice di

viscosità (miscele su tagli raffinati). Anche agli oli lubrificanti vengono in genere aggiunte particolari

sostanze chimiche dette additivi che ne migliorano la stabilità all'ossidazione, l'indice di viscosità e le

proprietà detergenti nei confronti dei depositi carboniosi e gommosi che si raccolgono sulle varie parti

del motore o del macchinismo da lubrificare. Nella Fig. 4 che segue è schematizzato un processo di

raffinazione di oli lubrificanti in cui al frazionamento sotto vuoto (vacuum distillation) cui più volte si

è accennato, segue il trattamento delle frazioni distillate e di quella più pesante estratta con solvente

dal residuo (brightstock).

Esso consiste in:

a) solvent extraction: ha lo scopo di migliorare l'indice di viscosità della frazione e in un tipo di

impianto (processo TEXACO) viene effettuata con furfurolo ed è nota sotto la sigla FEU (furfural

extraction unit);

b) solvent dewaxilig: nel processo TEXACO viene impiegato del metil-etil-chetone (MEK) nel quale

viene disciolto l'olio da trattare. Raffreddando la soluzione si separano le paraffine solide e l'olio

deparaffinato, quindi a basso e “pour point , viene recuperato dalla soluzione per distillazione del

solvente ;

e) hydrofinishing : è un trattamento con gas ricco di idrogeno su catalizzatore, su uno schema analogo

a quello della idrodesolforazione. Ha per effetto di migliorare l'aspetto (colore) ma sopratutto di

aumentare la stabilità degli oli e la loro resistenza alla ossidazione con riduzione di formazioni

gommose. Da questi processi si ottengono diverse « basi » per la preparazione di tutta la gamma di oli

lubrificanti che ritroviamo in commercio con diverse gradazioni di viscosità e additivati in funzione

delle condizioni di impiego previste.

3.10

Estrazione aromatici.

Concludiamo questo capitolo con un breve cenno ad un tipo di impianto che ha per scopo la

produzione di idrocarburi aromatici, ben.zolo, toluolo, xiloli ecc., ad elevata purezza. Questi

idrocarburi, molto importanti come materia prima di una gran quantità di processi petrolchimici di

quei processi cioè che muovendo da derivati del petrolio producono materiali come fibre sintetiche,

materie plastiche ecc. di uso comune nel mondo moderno, si ritrovano in notevole quantità nelle

benzine da reforming. È possibile anzi realizzare nel reforming catalitico delle condizioni tali che la

quantità di idrocarburi aromatici prodotta raggiunga anche l' 80 = 85% del totale. Dalla benzina

riformata, con solventi adatti si può quindi estrarre questa parte aromatica la quale può essere

17

successivamente suddivisa nei suoi componenti per semplice distillazione. Osserviamo per inciso che

la distillazione diretta della benzina riformata non darebbe risultati accettabili a causa delle reciproche

interferenze tra idrocarburi di diverse classi bollenti in intervalli di temperatura molto prossimi. La

Snamprogetti ha studiato e realizzato un processo noto con il nome di FORMEX in cui il solvente

impiegato è la formil-morfolina e che dà elevati recuperi di idrocarburi aromatici di notevole purezza.

La fig.5 riporta lo schema di principio del processo in parola. La benzina riformata entra come « feed

» nell'estrattore dove su piatti di tipo particolare si incontra e si mescola col solvente : questo cadendo

dall'alto scioglie e trascina sul fondo dell'estrattore la parte aromatica mentre la parte non-aromatica

(raffinato) insolubile esce dall'alto della colonna e dopo semplice lavaggio con acqua va al serbatoio di

stoccaggio. La soluzione di idrocarburi aromatici in formil-morfolina dopo un trattamento di «

stripping » per l'eliminazione dei non-aromatici trascinati viene distillata in una colonna dal cui fondo

il solvente recuperato torna in ciclo nell'estrattore.

4. Combustibili solidi.

I combustibili solidi possono essere sia naturali che artificiali .

Appartengono ai carboni fossili, le antraciti ed i litantraci.

Combustibili solidi

Naturali

carboni fossili

(torba, lignite,

litantrace,

antracite) legna

Derivati

coke (di carbone fossile)

carbone di legna

agglomerati vari

residui vegetali

Le Iigniti, si distinguono in relazione all'età in:

- Lignite picee (più vecchie, di aspetto e struttura simile ai carboni fossili);

- Ligniti xiloidee (di età media, conservano la struttura molto simile al legno);

- Ligniti torbose (più giovani, con struttura amorfa simile alla torba).

La torba proviene dalla degradazione di piante acquatiche e si trova immersa nell'acqua o mescolata a

grandi quantità di essa. Per questo motivo, per essere utilizzata, deve essere essiccata all'aria,

conservando comunque una notevole percentuale di umidità.

Il legno, che si produce continuamente nelle piante come risultato di sintesi biochimiche.

Ha un potere calorifico inferiore variabile da 12,56 a 16,74 MJ/ kg (3 000 ÷ 4 000 kcal/ kg) se umido,

fino a 18,84 MJ/kg (4 500 kcal/kg) se secco. Del legno oggi si utilizzano quasi soltanto gli scarti di

lavorazioni (tranciati, mobili, ecc.). Questa utilizzazione, oltre a risolvere il problema della

collocazione dei residui, favorisce il risparmio di altri combustibili e non determina pressoché

inquinamento atmosferico, in quanto il legno è praticamente privo di zolfo.

18

Altri combustibili solidi naturali sono i:

residui vegetali, che si ottengono come sottoprodotti di lavorazioni agricole e industriali. Essi sono la

vinaccia esausta, lo sansa di noccioli di oliva la lolla di riso; il loro impiego è limitato alle stesse

industrie che li producono. Fra i combustibili solidi derivati il più noto è il coke; esso si distingue in:

coke metallurgico e coke da gas

Il coke metallurgico si ottiene, nelle cokerie, dalla distillazione di litantrace grasso a corta fiamma

(coking-coal) ad una temperatura intorno ai 1.000/1 200°C.

Ha lucentezza metallica e colore chiaro, è compatto e duro. Esso, infatti, viene impiegato in

metallurgia e deve pertanto avere una forte resistenza meccanica (12·106 ÷17·106 N/m2 120÷170 kg f

/ cm 2 ) per sostenere le fortissime pressioni di carica degli altiforni. Deve avere però

una certa porosità per reagire facilmente con l'aria e non deve fondere, per non impedire il passaggio

dell'aria e dei gas.

II coke da gas si ottiene dalla distillazione, alla temperatura di 1.000 ÷ 1.100 °C, di litantrace grasso a

lunga fiamma (ricco di materie volatili) ed in pratica è un sottoprodotto nella produzione di gas di

città.

Antracite

C. bituminoso

Lignite

Carbonio

92 % - 98 %

69 % - 92 %

Oltre 69 %

Comp.volatili + ceneri

2%-8%

8 % - 31 %

Oltre 31 %

Potere calorifico

7200 – 8000 Kcal/Kg

4600 – 7200 Kcal/Kg

Oltre 4600 Kcal/Kg

5. Consumo orario di combustibile

La realizzazione di una centrale termoelettrica a carbone da 1300 megawatt prevede un investimento

complessivo di 1,5 miliardi di euro.

Ad esempio

Fiume Santo ( Sardegna) al 31.12.2001 - olio combustibile

Centrale termoelettrica costituita da quattro gruppi: due da 160MW e due da 320 MW

•

•

Due gruppi da 160 MWe

– in esercizio dal 1983-84

– alimentati ad olio combustibile,

Due gruppi da 320 MWe

– in esercizio dal 1992-93

– policombustibile (progettati: olio, carbone)

Esercizio attuale

•

•

Gruppi 1&2 Olio Combustibile

Gruppi 3&4 Orimulsion

La Centrale di Fiume Santo rappresenta oggi, sia in termini di potenza che di produzione, oltre il 36%

del totale della Sardegna

CAPITALE INVESTITO

1,570 miliardi €

PRODUZIONE ENERGIA ANNUA

3.275 GWeh Æ 3.275

19

I gruppi 3 & 4

1987-Inizio Costruzione

Viene approvato un progetto per la realizzazione di 2 gruppi da 320 MW

alimentati a Carbone 770 milioni di €

1992-1993 -I° parallelo

1995 - Inizio lavori di Adeguamento Ambientale

Investimenti per la realizzazione e l’adeguamento dei sistemi di abbattimento delle emissioni e le

infrastrutture per il funzionamento a Carbone derivanti dalla normativa ambientale del 1990 - 500

milioni di €

Incidenza del combustibile

Costo orario del combustibile per un gruppo da 320 MWe)

Co =

Pel ( kW )

⋅ 860( kcal / kWh ) ⋅ V (€ / kg )

η( ren dim ento ) Γi ( kcal / kg )

V = valore del combustibile €/kg

Γ = resa energetica kWgiorno/kg

η = 0,406

La centrale termoelettrica a olio combustibile da 2568 MW con rendimento 0,4 e potere calorico

inferiore 9860 kcal/kg ( Centrale Termoelettrica di Torrevaldaliga Nord)

Co =

potenza( kW )

⋅ 860( kcal / kWh ) ⋅

η( ren dim ento ) Γi ( kcal / kg )

Co = 560.000

kg

⋅

h

abbiamo 560 tonnellate ora di consumo di combustibile che vanno moltiplicate per il costo del

combustibile al chilo

per un valore di 100$ al barile

42 galloni USA ovvero a 158,987294928 litri

ci vogliono 3594,2 barili /ora

cambio dollaro euro ( deve essere continuamente aggiornato)

Simbolo

Dollaro USA

Tasso di

Cambio

Euro

Denaro

1

7 gen

0,6808

USDEUR=X

Lettera

0,6808

0,6809

Costo orario in euro Æ 3594,2 x 100 x 0,6809 = 171.083 €/h

4.106.014€/giorno

circa 10÷12 ¢ al kWh

20

6. Scheda tecnica della Centrale Termoelettrica di “Torrevaldaliga Nord” (Civitavecchia)

Sezioni

Potenza nominale per una sezione

(Potenza Elettrica lorda)

Generatore di vapore (Ansaldo)

Tipo

Pressione vapore uscita surriscaldatore

pri-mario

Produzione di vapore

Camera di combustione

Consumo di nafta al carico nominale

potere calorico inferiore

Caratteristiche del vapore alle valvole di

ammissione della turbina

Caratteristiche del vapore risurriscaldato

alle valvole di riammissione della turbina

Ciminiera (Mariani Battista)

Tipo

Altezza

Diametro alla base

Turbina Ansaldo

Tipo

Corpi

Stadi

Velocità nominale

Potenza massima continua

Potenza massima di punta

Spillamenti

Pressione nominale allo scarico

Impianto di trattamento acque reflue

Impianto Disoleazione

Impianto Chimico

Impianto trattamento acque ammoniacali

Impianto biologico di ossidazione per

scari-chi sanitari

Deposito combustibili

Serbatoi da 100000 m3

Serbatoi da 50000 m3

Oleodotti

Dal porto alla centrale

Da Torre Nord a Montalto di Castro

4

660 MW

Attraversamento forzato

ipercritico

266 Ata

2090 t / h

Pressurizzata

140 t / h

~9860 kcal/kg

538°C, 246 Ata

538°C, 38 Ata

Multiflusso comune alle 4 sezioni

250 m

29,7 m

Azione / reazione, su un asse

4

22

3000 giri / min

674 MW

737 MW

7

0,05 Ata

200 m3 / h

300 m3 / h

57 m3 / h

500 persone (capacità di

trattamen-to)

700000 m3, 2 mesi autonomia a pieno carico

5

4

2 x 24”, 4,6 km, max 2000 m3 / h

1 x 16”, sottomarino, 36,5 km,

600 m3 / h

21

Co =

potenza(kW)

⋅ 860(kcal/kWh) =

η(ren dim ento) Γi(kcal/kg)

660 ⋅ 103 (kW)

⋅ 860(kcal/kWh) ≈ 140 ⋅ 103 Kg / h

0 ,4(ren dim ento) 9.860(kcal/kg)

Centrale termoelettrica ubicata in Comune di Civitavecchia (RM),località Torrevaldaliga Nord

Riepilogo delle caratteristiche di centrale nella configurazione esistente e nella configurazione di progetto

Parametro

Unità di misura

Attuale

Progetto

4

Carbone

Ultrasupercritiche

5675

2640

2536

104

Caratteristiche centrale

Numero di sezioni

Alimentazione

Tipologia caldaie

Potenza Termica

N°

MWt

4

OCD

Supercritiche

6325

Potenza Elettrica lorda

Potenza Elettrica netta

Consumo elettrico di centrale

MWe

MWe

MWe

2640

2568

72

Efficienza netta

%

40.6

44.7

Potenza Smaltita con il circuito di

raffreddamento

Potenza Smaltita al camino e/o dispersa

Consumi

MWt

3190

2650

MWt

495

385

Olio combustibile (massimo carico)

Gasolio

Metano

t/hr

t/hr

Sm3/hr

560

0

Carbone (massimo carico)

Acqua potabile

Acqua industriale (da nuovo

dissalatore)

t/ora

m3/anno

m3/anno

0

20000

0

800

20000

2100000

Acqua industriale (da evaporatore

esistente)

Acqua di mare per condensazione

m3/anno

900000

1000000

Biocidi antifouling

Calcare

Urea

t/a

t/a

t/a

Reflui

Ceneri

Fanghi

Acqua di scarico ITAR

Acqua di mare da condensazione

Gesso

Parametro

m3/secondo

96

96

Non dichiarato

0

0

Non dichiarato

150000

26000

t/a

t/a

m3/anno

m3/hr

10800

1400

628000

500000

5000

1270000

t/a

Unità di misura

0

Attuale

250000

Progetto

N. canne

N

Diametro

m

5.7

5.7

Altezza

m

250

250

Temperatura uscita fumi

Portata volumetrica

DeNOx

4

4

°C

135

Nm3/hr

8000000

8400000

110

Ad ammoniaca

A urea

22

DeSOx

Depolveratore

Assente

Elettrofiltri

Concentrazioni alle Emissioni

NOx

SO2

Autorizzate attuali

A maniche

Garantite da

progetto

mg/Nm3

200

150

3

400

100

50

20

mg/Nm

3

CO

mg/Nm

Polveri

mg/Nm3

Emissioni massiche teoriche a 6500 hr

NOx

t/a

10400

7800

SO2

t/a

20800

5200

CO

t/a

0

t/a

Mt/a

2600

11.63

Polveri

CO2

Volumetria esistente

Superficie esistente m2

Aspetti territoriali

m3

2050000

700000

Superficie dedicata ad opere di messa a verde m2

0

1040

13.89

-

-

400000

-

185000

Volumetrie da smantellare

m

-

304000

3

Bilancio volumi (nuovo-esistente)

m3

-

1041000

Nuove superfici

m2

3

Nuove volumetrie

m

Superfici da smantellare

m2

2

2115000

1074000

Bilancio superfici (nuovo-esistente)

m

-

-119000

Approvvigionamenti e stoccaggi

Parco serbatoi

m3

700000

150000

Torre petroli

Oleodotto

Parco carbone

Molo carbone

11T-

300000

1

Riepilogo delle caratteristiche di centrale nella configurazione esistente e nella configurazione di progetto

Parametro

Molo calcare/gesso

Nastri carbone

Movimentazioni

Petroliere

Carboniere

Autocisterne gasolio

Bettoline calcare

Navi gessiere

Navi ceneri (per USA)

Navi ceneri (per mediterraneo)

Autotreni x urea

Autotreni x ammoniaca

Attuale

Unità di misura

t/hr

-

Progetto

1

4000

N da 100.000 t/anno

36

0

N da 130000t/anno

N da xt/anno

N da 5000t/anno

N da 25000t/anno

N da 20000t/anno

0

40

0

0

0

30

10

10

N da 4000t/anno

N/anno

N/anno

0

0

1460

50

1460

0

23

6.1 Valutazione di impatto ambientale

In Italia, all’ottobre 2002, è stata chiesta la VIA, Valutazione Impatto Ambientale, per costruire 110

unità di centrali elettriche su 62 siti diversi e per un totale di 48,311 MWe. In media gli impianti sono

da 440 MWe. Circa il 70% sono a gas, 25% ad olio combustibile, 5% a carbone. La Fiat entra in circa

il 75% della potenza installata.

Di seguito offriamo una tabella con alcuni dati di interesse.

1000 MWe

NUCLEARE

Costo totale (Lit/kWh)

40

Denari pompati

all’interno dell’Italia

0.8 40 = 32

(Lit/kWh)

Denari pompati fuori

0.2 40 = 8

dall’Italia (Lit/kWh)

Abbassa il costo medio

di produzione del

Sì

kWh? (92 Lit/kWh)

Volume in ingresso

3

(m3/anno)

Volume in atmosfera

0

(m3/anno)

Volume di CO2 in

0

atmosfera (m3/anno)

Volume di SO2 in

0

atmosfera 4 (m3/anno)

Volume di NOx in

0

atmosfera 5 (m3/anno)

OLIO

COMBUSTIBILE

GAS CICLO

COMBINATO

FOTO VOLTAICO

80

130

140

1000

0.2 80 = 16

0.2 130 = 26

0.2 140 = 30

0.5 1000 = 500

0.5 200 = 100

0.8 80 = 64

0.8 130 = 104

0.8 140 = 112

0.5 1000 = 500

0.5 200 = 100

Sì

No

No

No

No

3 000 000

1 700 000

1 950 000 000

0

0

3 056 200 000

2 401 650 000 1 950 000 000

0

0

3 000 000 000

2 302 000 000 1 500 000 000

0

0

CARBONE

3

EOLICO

200

41 000 000

91 000 000

10 000 000

0

0

14 000 000

7 000 000

7 000 000

0

0

1 650 000

100 000

0

0

1 200 000

Volume di polveri in

atmosfera (m3/anno)

Volume in mano

(m3/anno)

Di cui “pericoloso”

Facilità di dispersione

del combustibile

nell’ambiente per

perdite

Noti altri usi per il

combusitbile

Radioattività rilasciata

nell’ambiente (Ci)

Radioattività

naturalmente rilasciata

dall’ambiente nella

stessa regione (Ci)

(Massa movimentata)

/(massa trasformata in

energia)

Possibilità di

0

+ 377 000 t ceneri

in aria

10

310 000 6

68 000

10

3

4 500

1 000

2

Prodotti chimici per

i pannelli

tutto

nulla

nulla

elevata

elevatissima

nulla

nulla

no

no

sì

sì

non applicabile

non applicabile

0.5

5.0

0.3

0.2

0

0

5.0

5.0

5.0

5.0

5.0

5.0

40

3 000 000

2 000 000

1 900 000

0

0

illimitata

7

15

10

0

0

0

0

3

Con una durata delle celle di 60 anni. In realtà non è chiaro se durano 10 anni e se riescono a dare indietro l’energia immessa.

Con desolforazione si hanno 300 000 t/anno in più da smaltire evitando percolamento nelle falde acquifere.

5

Con abbattimento si possono ridurre del 50% le emissioni ma si creano forti quantità di prodotti pericolosi.

6

Le ceneri hanno volumi molto elevati e non sono immagazzinabili per cui vengono usati per produrre i cementi usati anche

nelle abitazioni. Ci sono problemi di impatto sulla salute.

4

24

1000 MWe

CARBONE

OLIO

COMBUSTIBILE

GAS CICLO

COMBINATO

FOTO VOLTAICO

EOLICO

25

30

20

20

5

12

0

200

0

12 500

pessima

pessima

pessima

pessima

pessima

300

30

45

infinito

infinito

Sì

No

No

No

limitata

medio

medio

medio

alto

alto

1770

1500

1200

7200

2400

22

19

15

544

91

8

14

52

40

0

0

7

6

5

5

10

10

90

90

90

90

15

30

NUCLEARE

immagazzinamento

(tipico: 2 000)

(giorni)

Morti/giorno (mondo)

0

Spazio occupato (ha)

15

Estetica in elevazione

ottima

o orizzontale

Risorse/riserve ai

consumi attuali e con

20 000

la tecnologia attuale

(anni)

Attendibilità bassi

Sì

costi nel tempo

Impatto vita flora e

nullo

fauna

Costo di impianto

1400

$/kWe (senza costo

(esiste 1000)

suolo)

Costo dell’impianto

(interesse del 3%)

17 7

mills$/kWh

Costo combustibile

mills$/kwh

Costo operazione e

manutenzione

mills$/kWh

Disponibilità % 8

6.2 Metodo semplificato di calcolo delle emissioni di co2

Nel corso dei diversi processi di generazione di energia elettrica da fonti fossili, il carbonio contenuto nel

combustibile viene integralmente trasformato in anidride carbonica tramite la reazione con l’ossigeno

contenuto nell’aria. Pertanto a diversi combustibili corrispondono diversi “CO2 factor”, che rappresentano

quanta CO2 si forma dalla conversione completa di una unità di combustibile. Nella tabella si riportano tali

fattori per i combustibili più comunemente utilizzati. Si sottolinea come il caso delle biomasse sia da

considerare in modo particolare: il combustibile di partenza contiene carbonio, e quindi genera CO2, ma lo

stesso carbonio è quello che la biomassa ha sottratto dall’atmosfera, fissandolo. Pertanto si può immaginare

un “ciclo chiuso” della CO2, che non concorre ad aumentarne la concentrazione in atmosfera; il relativo

“CO2 factor” è stato quindi convenzionalmente fissato a zero.

CO2 factor

Combustibile

CO2 factor ( kg/MWht )

Gas naturale

Petrolio

Carbone

Biomasse

205

262

352

0

7

Il valore del capitale immesso nell’impianto non va a zero in 60 anni come gli altri impianti e le autorità non permettono di

scaricarlo per intero sul costo del kWh. Questo è confermato dal mercato USA della compravendita delle centrali elettriche in cui

le nucleari sono le uniche praticamente a mantenere il valore con un costo di acquisto per kWe installato simile a quello di

costruzione.

8

Dati usati per calcolare le precedenti tre righe che, per omogeneità di raffronto, sono stati messi uguali. I dati della prima riga

tengono conto dei fattori di utilizzazione reali.

25

Dal CO2 factor si può risalire facilmente ad una stima approssimativa delle emissioni di un impianto,

semplicemente dividendo questo valore per l’efficienza elettrica, secondo la seguente espressione:

ECO = FCO / η Eff

2

2

dove:

ECO2 = Emissioni (kg/MWhe)

FCO2

= fattore CO2 del combustibile (kg/MWht)

Eff = Efficienza elettrica

Ad esempio per il carbone abbiamo che l’efficienza elettrica è 38,0% con il CO2 factor pari a 352

352

ECO2 =

= 926 ,3 kg/MWh

0 ,38

7. Quantità e qualità di produzione energetica nazionale

Curva di durata della potenza oraria richiesta sulla rete italiana nel 2007

Ogni valore della scala delle ascisse rappresenta

il numero di ore dell’anno in cui la potenza

richiesta è stata uguale o superiore al

corrispondente valore riportato in ordinata

Fig.5

26

7.1 Potenza oraria relativa al consumo interno lordo di energia elettrica in Italia nel 3° mercoledì del mese

di dicembre 2007

19 Dicembre

MW_________________________________________________________________

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

Fluente

Bacino

Serbatoio

Idrica

Totale

1.109

1.089

1.075

1.062

1.056

1.052

1.091

1.163

1.258

1.378

1.426

1.445

1.401

1.350

1.311

1.359

1.450

1.506

1.530

1.525

1.445

1.361

1.279

1.171

211

176

168

142

141

175

629

1.270

1.878

2.011

1.839

1.591

893

1.278

1.389

1.835

3.740

4.146

3.044

1.558

678

492

229

190

92

64

70

38

36

91

828

2.247

2.704

2.657

1.863

1.599

1.383

1.593

1.460

2.029

3.743

4.047

2.737

1.822

947

385

124

91

1.412

1.329

1.313

1.242

1.233

1.318

2.548

4.680

5.840

6.046

5.128

4.635

3.677

4.221

4.160

5.223

8.933

9.699

7.311

4.905

3.070

2.238

1.632

1.452

Termica

tradizional

e

Geoter

mica

Eolic

a

34.656

33.552

32.675

32.764

33.627

36.092

40.151

42.626

43.420

43.317

43.466

43.036

42.692

43.302

42.692

42.947

44.732

44.574

44.295

44.617

43.023

40.521

37.337

36.093

635

634

634

635

635

634

634

634

634

634

633

633

633

633

634

630

630

634

635

634

642

634

634

633

226

243

253

277

312

374

393

419

361

390

364

396

371

335

327

319

316

260

271

240

231

216

209

196

Totale

Saldo scambi

con l'estero

Consumo

interno

lordo di

potenza

36.929

35.758

34.875

34.918

35.807

38.418

43.726

48.359

50.255

50.387

49.591

48.700

47.373

48.491

47.813

49.119

54.611

55.167

52.512

50.396

46.966

43.609

39.812

38.374

2.199

2.202

2.513

2.552

2.562

2.111

1.605

3.079

3.950

3.992

4.221

3.771

1.943

2.604

4.183

4.121

2.329

1.699

2.762

1.864

2.613

1.647

2.099

535

39.128

37.960

37.388

37.470

38.369

40.529

45.331

51.438

54.205

54.379

53.812

52.471

49.316

51.095

51.996

53.240

56.940

56.866

55.274

52.260

49.579

45.256

41.911

38.909

Fig.6

27

Potenza oraria richiesta sulla rete italiana nel 3° mercoledì di ciascun mese

del 2007

17 Gennaio

MW_________________________________________________________________

Potenza lorda prodotta

Idrica

Termica

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

1.408

1.354

1.291

1.294

1.303

1.560

2.837

5.627

6.319

6.225

6.009

4.798

3.505

3.997

4.689

5.783

7.380

7.651

6.656

5.436

4.094

2.838

1.710

1.445

29.445

28.777

29.219

29.227

29.767

31.959

35.033

37.859

39.255

39.598

39.417

38.897

38.121

38.672

38.825

38.322

39.045

39.459

39.200

38.124

36.656

34.456

32.705

30.385

Potenza assorbita

Servizi ausiliari

Pompaggi

1.112

1.110

1.135

1.134

1.158

1.198

1.281

1.419

1.482

1.490

1.485

1.455

1.383

1.417

1.447

1.454

1.480

1.501

1.473

1.414

1.351

1.265

1.216

1.152

2.593

3.209

3.914

3.899

3.772

2.137

395

6

6

7

7

15

18

17

17

17

8

4

4

5

5

29

493

1.345

Potenza netta

prodotta

Saldo scambi estero

Potenza richiesta

27.148

25.812

25.461

25.488

26.140

30.184

36.194

42.061

44.086

44.326

43.934

42.225

40.225

41.235

42.050

42.634

44.937

45.605

44.379

42.141

39.394

36.000

32.706

29.333

4.956

5.111

5.045

4.935

4.955

4.799

5.245

6.041

6.961

7.003

7.121

6.583

6.403

6.694

6.765

6.660

7.040

6.997

6.931

6.320

6.022

5.359

5.243

4.997

32.104

30.923

30.506

30.423

31.095

34.983

41.439

48.102

51.047

51.329

51.055

48.808

46.628

47.929

48.815

49.294

51.977

52.602

51.310

48.461

45.416

41.359

37.949

34.330

21 Febbraio

MW_________________________________________________________________

Potenza lorda prodotta

Idrica

Termica

Potenza assorbita

Servizi ausiliari

Pompaggi

Potenza netta

prodotta

Saldo scambi estero

Potenza richiesta

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

1.633

1.591

1.588

1.581

1.632

1.897

2.767

5.363

7.255

7.780

7.805

6.275

4.813

5.496

5.875

6.741

6.824

7.949

8.232

5.872

4.090

3.190

2.075

28.841

28.589

27.897

28.310

29.176

31.209

33.417

35.924

37.082

37.097

36.912

36.060

35.814

36.321

36.458

36.422

36.672

37.087

36.917

37.194

35.943

33.101

31.518

1.081

1.096

1.070

1.100

1.129

1.164

1.212

1.324

1.378

1.386

1.369

1.319

1.294

1.316

1.339

1.364

1.367

1.384

1.388

1.358

1.299

1.198

1.164

1.573

2.546

2.576

3.228

3.220

2.069

926

14

14

14

16

16

16

15

14

16

16

17

15

17

17

18

972

27.820

26.538

25.839

25.563

26.459

29.873

34.046

39.949

42.945

43.477

43.332

41.000

39.317

40.486

40.980

41.783

42.113

43.635

43.746

41.691

38.717

35.075

31.457

4.224

4.434

4.730

4.939

4.808

5.238

6.312

6.968

6.860

7.036

7.276

7.081

6.825

6.802

7.043

6.982

7.003

7.174

7.088

6.849

6.918

6.392

6.085

32.044

30.972

30.569

30.502

31.267

35.111

40.358

46.917

49.805

50.513

50.608

48.081

46.142

47.288

48.023

48.765

49.116

50.809

50.834

48.540

45.635

41.467

37.542

24

1.822

30.075

1.136

1.635

29.126

4.906

34.032

28

21 Marzo

MW_________________________________________________________________

Potenza lorda prodotta

Idrica

Termica

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

1.710

1.628

1.599

1.605

1.655

1.913

2.293

4.705

6.164

6.830

6.465

5.294

4.400

4.782

5.071

5.428

5.443

5.565

7.790

6.335

4.806

2.820

2.024

1.793

27.973

27.488

27.067

27.041

27.386

29.404

32.104

35.835

36.955

36.880

37.132

36.686

35.237

35.821

36.244

36.338

36.294

35.739

37.260

36.619

35.063

32.917

30.774

29.543

Potenza assorbita

Servizi ausiliari

Pompaggi

1.028

1.018

998

991

1.004

1.053

1.117

1.252

1.306

1.321

1.312

1.292

1.237

1.248

1.266

1.269

1.275

1.256

1.346

1.317

1.259

1.179

1.108

1.089

2.374

2.852

3.048

2.971

2.941

2.129

904

32

6

6

13

12

12

12

12

12

13

12

13

14

13

14

448

1.706

Potenza netta

prodotta

Saldo scambi estero

Potenza richiesta

26.281

25.246

24.620

24.684

25.096

28.135

32.376

39.256

41.807

42.383

42.272

40.676

38.388

39.343

40.037

40.485

40.449

40.036

43.691

41.623

38.597

34.544

31.242

28.541

5.259

5.239

5.357

5.319

5.600

5.930

6.746

6.617

7.115

7.111

7.194

6.502

7.327

6.885

6.915

7.186

7.111

7.244

6.668

6.741

6.810

6.519

5.924

5.400

31.540

30.485

29.977

30.003

30.696

34.065

39.122

45.873

48.922

49.494

49.466

47.178

45.715

46.228

46.952

47.671

47.560

47.280

50.359

48.364

45.407

41.063

37.166

33.941

18 Aprile

MW_________________________________________________________________

Potenza lorda prodotta

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

Potenza assorbita

Idrica

Termica

Servizi ausiliari

Pompaggi

Potenza netta

prodotta

Saldo scambi estero

Potenza richiesta

2.598

2.541

2.529

2.614

2.667

2.836

3.109

5.542

7.871

8.269

7.727

6.651

5.392

5.766

6.377

5.698

5.365

4.494

4.652

4.874

4.818

3.766

2.913

2.680

26.838

26.224

26.048

25.968

26.428

28.592

29.418

32.146

32.573

33.074

33.208

32.674

31.984

32.799

33.099

33.724

33.336

32.666

31.692

32.921

32.764

31.044

29.712

28.590

962

951

953

951

954

1.014

981

1.087

1.141

1.147

1.149

1.108

1.084

1.114

1.132

1.142

1.094

1.048

1.040

1.076

1.087

1.034

998

989

2.465

2.810

3.249

3.532

3.365

3.219

863

7

6

6

7

6

6

12

11

11

7

7

7

10

10

25

1.038

2.445

26.009

25.004

24.375

24.099

24.776

27.195

30.683

36.594

39.297

40.190

39.779

38.211

36.286

37.439

38.333

38.269

37.600

36.105

35.297

36.709

36.485

33.751

30.589

27.836

5.269

5.148

5.497

5.545

5.683

6.103

7.042

7.000

7.255

6.899

7.135

6.954

6.999

7.141

7.135

6.786

6.916

6.549

6.980

7.130

7.061

6.789

6.172

5.644

31.278

30.152

29.872

29.644

30.459

33.298

37.725

43.594

46.552

47.089

46.914

45.165

43.285

44.580

45.468

45.055

44.516

42.654

42.277

43.839

43.546

40.540

36.761

33.480

29

16 Maggio

MW___________________________________________________________

Potenza lorda prodotta

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

Potenza assorbita

Idrica

Termica

Servizi ausiliari

Pompaggi

Potenza netta

prodotta

Saldo scambi estero

Potenza richiesta

2.664

2.551

2.497

2.494

2.548

2.803

3.147

5.182

7.059

7.661

8.022

7.623

5.665

5.886

6.163

6.533

6.538

5.854

5.520

5.122

5.338

3.830

2.816

2.573

28.861

27.938

27.618

27.558

28.394

29.531

31.756

34.072

35.157

35.413

35.939

35.509

34.715

35.091

35.204

35.202

34.505

33.439

32.907

33.112

33.649

32.320

31.113

29.849

1.074

1.056

1.054

1.049

1.089

1.124

1.160

1.236

1.322

1.315

1.352

1.357

1.279

1.283

1.287

1.278

1.260

1.232

1.209

1.222

1.235

1.177

1.109

1.099

2.594

2.858

3.165

3.159

3.015

2.797

1.289

19

3

3

5

35

5

5

3

3

3

5

5

5

5

8

146

1.479

27.857

26.575

25.896

25.844

26.838

28.413

32.454

37.999

40.891

41.756

42.604

41.740

39.096

39.689

40.077

40.454

39.780

38.056

37.213

37.007

37.747

34.965

32.674

29.844

3.906

3.962

4.285

4.270

3.810

3.693

5.141

5.644

5.298

5.714

4.728

4.243

4.754

5.173

5.605

5.653

5.678

5.772

5.561

5.382

5.465

5.141

4.407

4.452

31.763

30.537

30.181

30.114

30.648

32.106

37.595

43.643

46.189

47.470

47.332

45.983

43.850

44.862

45.682

46.107

45.458

43.828

42.774

42.389

43.212

40.106

37.081

34.296

20 Giugno

MW________________________________________________________ __

Potenza lorda prodotta

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

___

Potenza assorbita

Idrica

Termica

Servizi ausiliari

Pompaggi

Potenza netta

prodotta

4.225

4.088

4.157

4.127

4.428

4.732

5.729

7.816

10.454

10.723