INNESTI

GENERALITA’

Si definisce innesto un organo meccanico capace di:

collegare in modo saltuario ma solidale due estremità d’albero coassiali in

modo da permettere la trasmissione del momento torcente.

interrompere a volontà dell’operatore, anche durante il moto della macchina, il

collegamento rendendo indipendenti i due alberi (operazione detta disinnesto)

Gli innesti si suddividono in due grandi categorie:

INNESTI A DENTI, atti a realizzare e ad interrompere l’accoppiamento fra

due alberi coassiali solo quando questi ultimi sono fermi;

INNESTI A FRIZIONI, che consentono di effettuare le manovre suddette

anche con alberi in moto.

1

INNESTI A DENTI

Realizzano il collegamento tra due alberi con la compenetrazione dei denti di un

semigiunto nei vani dei denti dell’altro.

Si compongono di una parte fissa solidale all’albero motore e l’altro che può

scorrere in senso assiale sull’albero condotto, essendo vincolato ad esso

mediante una serie di scanalature.

L’avvicinamento delle due parti avviene attraverso una leva di manovra.

Il collegamento (innesto) deve essere sempre realizzato con gli alberi fermi per

evitare il pericolo di rottura dei denti provocata dal brusco trascinamento della

parte condotta (urti).

Lo scollegamento (disinnesto) può essere effettuato anche con alberi in moto.

Si suddividono in innesti a denti frontali e innesti a denti radiali

INNESTI A DENTI FRONTALI

2

La trasmissione del moto avviene per semplice azione di spinta da una faccia del

dente a quella immediatamente contigua.

Le facce laterali devono essere orientate in modo che i prolungamenti di esse

passano per l’asse geometrico dell’albero; in caso contrario la spinta di ciascun

dente non è tangente alla circonferenza ed il materiale risulta inutilmente

sollecitato.

FIGURA 1.16

3

Se la trasmissione del moto

deve avvenire in un solo

senso di rotazione, le

superfici dei denti opposte

a quelle che esplicano

l’azione di spinta possono

assumere una forma diversa

che facilita l’imbocco in

fase di innesto e rende

automatico il disinnesto nel

caso

che

la

coppia

trasmessa

si

inverta

durante il moto.

Un innesto a denti frontali possono essere utilizzati come giunto di

dilatazione, aumentando opportunamente la dimensione assiale del dente e

limitando la pressione specifica sulle facce laterali.

4

Innesto Hildebrandt

Composto da tre pezzi, anziché due come per i modelli più rudimentali, consente

di trasmettere sforzi più elevati (l’accoppiamento a linguetta e a profilo

scanalato non consentono eccessivi sforzi periferici).

5

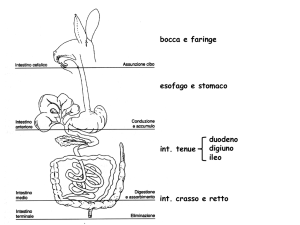

INNESTI A DENTI RADIALI

Consentono di trasmettere coppie più

elevate, assicurando una discreta

silenzionità di esercizio, poichè, è

migliore la finitura delle superfici a

contatto e maggiore è il numero di

denti rispetto agli innesti a denti

frontali.

La dentatura è simile a quella delle

ruote dentate, anche se con alcune

differenze:

le

estremità

sono

ampiamente smussate, ed i vani

ricavati fra dente e dente hanno

un’ampiezza

ben

maggiore

dello

spessore del dente che vi penetrare.

Tali accorgimento sono necessari per

facilitare l’imbocco dei due pezzi.

6

Innesto Pomini

Costituito da tre pezzi, due dei quali sono

calettati sui due alberi da collegare e

sono forniti di dentatura esterna, mentre

il terzo, cavo internamente porta una

corona con dentatura interna di

lunghezza tale da consentirgli di

accoppiarsi con ambedue i pezzi fissi. Il

manicotto contiene olio lubrificante che,

durante il moto viene spinto verso la

periferia

dalla

forza

centrifuga,

realizzando

un’efficace

azione

di

raffreddamento e lubrificazione delle

superfici limitandone l’usura nel tempo; la

presenza dell’olio, inoltre è utile per

smorzare le piccole vibrazioni e ridurre

notevolmente la rumorosità dell’innesto.

7

INNESTI A FRIZIONI

Consentono la trasmissione del moto dall’albero motore all’albero condotto

mediante l’attrito sviluppato tra due o più superfici di contatto, di forma e

natura diversa, premute fra loro.

Un elemento della frizione è fisso, mentre l’altro può scorrere sull’albero a

volontà dell’operatore, interrompendo il contatto tra le due superfici.

La caratteristica principale consiste nel fatto che la frizione può essere

innestata o disinnestata in qualunque condizione di esercizio e con qualsiasi

velocità relativa tra i due elementi collegati.

L’impiego di questo tipo di innesto si è diffuso in tutte quelle applicazioni ove si

renda necessario collegare una macchina motrice con la restante parte

8

(utilizzatrice) dell’impianto, senza sottoporla al brusco impatto con il momento

resistente.

Negli istanti che precedono il collegamento definitivo, l’innesto trasmette solo

una parte della coppia sviluppata dal motore; è evidente pertanto che esso deve

avere conformazione tale da consentire una breve fase di slittamento fra le due

superfici che vengono a contatto.

Lo slittamento reciproco si rende utile anche come fattore di sicurezza, quando

si ritiene opportuno che la coppia trasmessa alla parte utilizzatrice non debba

mai superare un determinato valore limite.

Gli innesti a frizione si suddividono in due categorie:

innesti a superfici piane

innesti a superfici coniche

9

INNESTI A SUPERFICI PIANE

FIG 4.17

Possono essere del tipo monodisco o a dischi multipli ; l’eventuale presenza di

lubrificante interposto fra le superfici a contatto contraddistingue le frizioni a

bagno d’olio, in antitesi con quelle a secco, nelle quali gli elementi premono l’uno

sull’altro senza interposizione di liquidi o di altre sostanze.

10

Raggio medio su cui è applicato il

carico assiale:

Rm = (r2+r1)/2

Carico assiale: N

Resistenza d’attrito:

R = fN

Momento torcente resistente: Mr =

fN Rm

11

L’innesto a frizione è in condizione di trasmettere un momento torcente pari a

Mr; se il momento sviluppato sull’albero motore è superiore ad Mr l’innesto

slittainterrompendo la trasmissione del moto.

Appare chiaro che il momento trasmissibile, risulta proporzionale al coefficiente

d’attrito sviluppato fra le superfici di frizione.

E’ opportuno perciò rivestire le superfici interne dei dischi con materiali che

presentano un alto valore di tale coefficiente.

Gli accoppiamenti più usati nella pratica sono i seguenti: ghisa con ghisa, acciaio

con ghisa, acciaio con bronzo, ghisa con ferodo ed acciaio con ferodo.

I ferodi sono materiali costituiti essenzialmente da amianto agglomerato con

resisne sintetiche di diversa natura.

Per la realizzazione del ferodo tessuto si impiega l’amianto in fibre lunghe, che

viene tessuto normalmente ricavandone un nastro di una certa lunghezza che, in

seguito, viene impregnato a caldo con gomma o con resine sintetiche, poi

pressato e lisciato a freddoper rettificarne le superfici; per le sue alte doti di

flessibilità può essere applicato a superficidi forma qualsiasi.

12

Il ferodo agglomerato invece utilizza l’aminato in fibrecorte impastate ed

impregnate con resine sintetiche; successivamente, il prodotto viene pressato in

appositi stampi onde ottenere la forma e le dimensioni desiderate.

Il coefficiente di attrito dei ferodi è molto alto, sopprattutto se confrontato

con quello dei metalli normalmente impiegati negli innesti a frizione; per il

ferodo tessuto si può ritenere:

f = 0,20 ÷ 0,25

e per il ferodo agglomerato:

f= 0,35 ÷ 0,40

13

Nell’ipotesi che le superfici siano lubrificate per ridurne l’usura, tali valori si

riducono sensibilmente; in media un accoppiamento ghisa – ferodo, in presenza di

lubrificanti, può sviluppare un coefficiente di attrito compreso fra 0,1 e 0,15.

TAB4.1

14

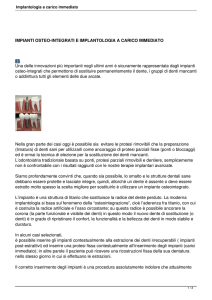

Schema di frizione piana monodisco a secco

d: disco

N: forza assiale

m: molle

s: spingidisco

C: campana

r: risalti

M: manicotto

L: leve

FIG. 1.22

Momento torcente

trasmissibile:

Mr = 2fN Rm

15

Schema di frizione a dischi multipli

Momento torcente

trasmissibile:

Mr = (z+1) fN Rm

z: numero di dischi

16