SENSORI

INTRODUZIONE

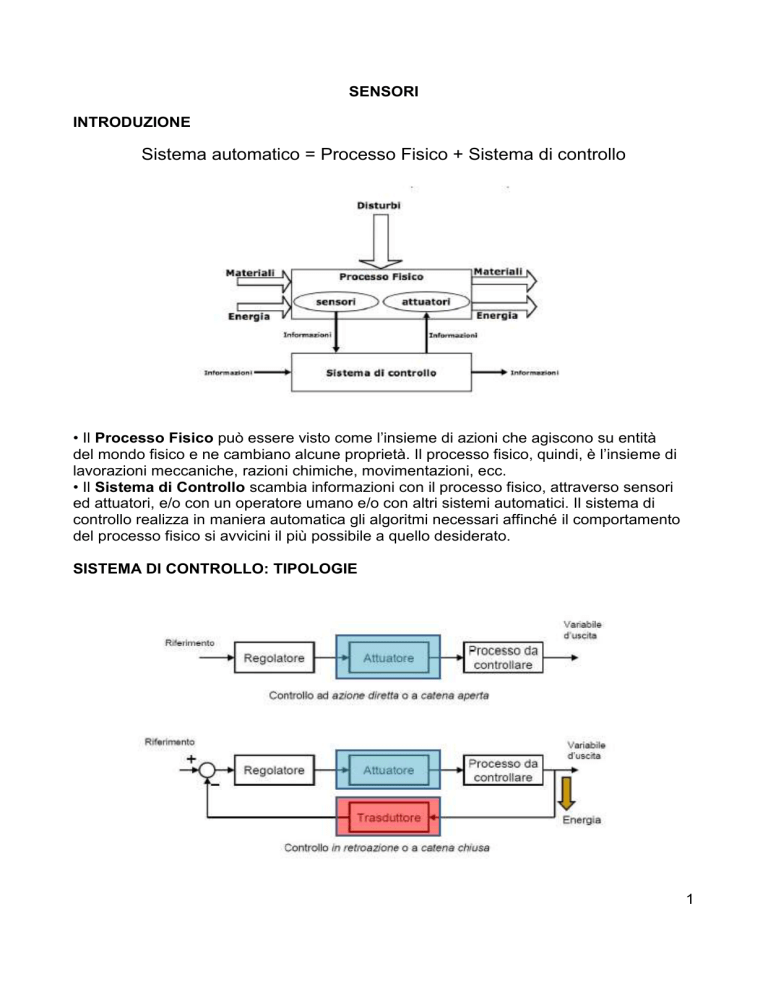

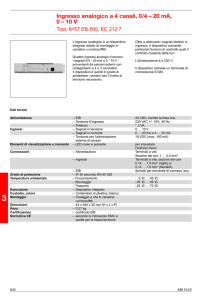

Sistema automatico = Processo Fisico + Sistema di controllo

• Il Processo Fisico può essere visto come l’insieme di azioni che agiscono su entità

del mondo fisico e ne cambiano alcune proprietà. Il processo fisico, quindi, è l’insieme di

lavorazioni meccaniche, razioni chimiche, movimentazioni, ecc.

• Il Sistema di Controllo scambia informazioni con il processo fisico, attraverso sensori

ed attuatori, e/o con un operatore umano e/o con altri sistemi automatici. Il sistema di

controllo realizza in maniera automatica gli algoritmi necessari affinché il comportamento

del processo fisico si avvicini il più possibile a quello desiderato.

SISTEMA DI CONTROLLO: TIPOLOGIE

1

I SENSORI NELL’AUTOMAZIONE

E' noto che le capacità di manipolazione dell'uomo sono dovute, più che al suo apparato

motorio flessibile ma impreciso, alla sofisticazione del suo sistema sensoriale ed alla

capacità di elaborazione del suo cervello.

Se si vuole quindi ottenere da una macchina una capacità di manipolazione che sia, pur

lontanamente, paragonabile a quella dell'uomo, occorre dotare il sistema di sensori di

diverso tipo e sfruttare in maniera più completa possibile tutte le informazioni che da questi

provengono.

Per quanto riguarda le applicazioni ai robot, un sensore può essere definito come un

dispositivo che emette segnali elettrici dipendenti, secondo una legge nota, da uno o più

parametri fisici del robot e/o dal mondo che lo circonda.

Questa definizione include qualunque tipo di sensore collegabile a robot e macchine

industriali, dai più semplici ai più complessi.

Classificazione dei sensori in base all'uso che di ogni sensore si fa all'interno della

macchina

Classe A - Sensori usati per il corretto funzionamento della macchina

Classe B - Sensori usati per garantire la sicurezza (operatori compresi)

Classe C - sensori usati per il corretto funzionamento del programma della

macchina.

Nella prima classe sono compresi, oltre ai dispositivi che negli azionamenti retroazionati

forniscono le informazioni di velocità e posizione, anche gli interruttori di fine corsa o simili,

quando vengono usati come riferimenti di posizione, e tutti i dispositivi le cui informazioni

sono necessarie al funzionamento del robot.

Alla seconda classe appartengono tutti i dispositivi che presiedono alla sicurezza della

macchina e dell'ambiente circostante (fine-corsa e sensori di sforzo eccessivo,

sbarramenti fotoelettrici, pulsanti di emergenza, ecc...).

Nella terza classe, infine, sono compresi tutti i sensori che non fanno parte delle prime

due.

A proposito di questa classificazione, è opportuno osservare che i sensori di classe B sono

necessariamente dispositivi binari: qualora essi siano implementati con rilevatori analogici,

è necessario confrontare la grandezza rilevata con soglie opportune, ed il risultato di

questa operazione è l'unica informazione interessante.

I sensori di classe A devono essere collegati direttamente ai dispositivi che azionano i

singoli attuatori.

Per quanto riguarda i sensori di classe B, vale un ragionamento analogo: essi devono

essere collegati al sistema di controllo al livello più basso possibile, in modo che eventuali

malfunzionamenti dell'hardware non ne compromettano il buon funzionamento. Un

esempio di questo tipo di collegamento si trova in quei robot dove i sensori di classe B

agiscono direttamente sugli alimentatori dei motori, o sui microcalcolatori che li

controllano. E' evidente che in questo caso, oltre ad intraprendere opportune azioni

all'insorgere di situazioni di emergenza, il sistema deve essere in grado di informare i livelli

più alti dell'accaduto, in modo che il programma del robot possa essere interrotto e

sostituito con opportune routine di uscita dalla situazione di emergenza.

I sensori di classe C, infine, devono essere collegati al livello più alto, perché le loro

informazioni sono utilizzate direttamente dalla unità che esegue il programma di utente.

2

I sensori possono anche essere suddivisi in base alla loro funzione; di seguito se ne

descrivono alcune categorie.

Sensori per il controllo di movimento e di spostamento

Nel campo della robotica i sensori sono importanti per affrontare i seguenti problemi:

- controllo dei movimenti dei vari giunti del robot, del loro posizionamento iniziale e finale,

della correttezza della traiettoria in termini di percorso, velocità ed accelerazione.

- capacità del sistema di tener conto del mondo esterno affinché il robot possa essere in

grado di sostituire l'uomo in termini di capacità di "vedere", "sentire" e "prendere" oggetti

con una determinata pressione.

Sensori di prossimità

I sensori di prossimità sono in grado di percepire ed indicare la presenza di un oggetto

all'interno di un determinato campo, in prossimità del sensore stesso.

Un sensore di prossimità può anche essere predisposto per misurare distanze: il sensore

produce un segnale continuo proporzionale alla distanza. Mediante più misure lineari a

direzioni diverse si possono poi agevolmente determinare posizioni ed orientamenti di

pezzi semplici e complessi.

I sensori di prossimità possono basarsi su numerosi principi fisici: induttivo, capacitivo,

magnetico, fluidico, luminoso ed ultrasonico.

Sensori di deformazione e di forza

Tali sensori permettono il controllo in tempo reale dell'intensità (ed anche della direzione)

delle forze e delle coppie applicate dal robot agli oggetti manipolati.

Generalmente, i sensori di sforzo vengono applicati tra il polso e la pinza, e solo

recentemente sono stati messi a punto sensori a 6 gradi di libertà (per misurare

componenti multiple di forza) talmente leggeri e di dimensioni tali da poter essere montati

sulle dita di una pinza per impianti robotizzati.

I sensori di deformazione e di forza sono particolarmente interessanti per le operazioni di

assemblaggio, quando è ad esempio necessario correggere la posizione e l'orientamento

del robot: questa correzione viene effettuata in funzione della forza esercitata nel

manovrare i pezzi. Oppure, nelle applicazioni in cui è necessario applicare una pressione

costante (ad esempio operazioni di incollaggio) o, ancora, nella misurazione della forza di

inserzione dei componenti elettronici in un circuito stampato.

Sensori di visione

Il robot è stato descritto come una macchina programmabile e multiscopo dedicata alla

produzione.

Questa flessibilità, tuttavia, nell'ambiente operativo è fortemente condizionata dalle

capacità sensoriali dei robot. In realtà sappiamo che anche per la più semplice

applicazione il robot è dotato di una rete sensoriale composta da: sensori di presenza

pezzo, sensori di stato delle macchine di cui il robot è "server", ecc...

Tali sensori però influenzano solo la sequenza di esecuzione e la cadenza delle

operazioni del robot senza aumentarne la flessibilità. Una maggiore flessibilità è data dal

controllo di tipo adattativo, un controllo cioè che permetta, per esempio, di percorrere

traiettorie indipendenti da quelle programmate sulla base di indicazioni fornite da sensori

evoluti.

In questo modo il programma che l'operatore introduce non contiene istruzioni di

posizionamento che il manipolatore deve ripetere, ma piuttosto istruzioni che definiscono i

movimenti che il robot deve compiere in funzione di segnali provenienti dai sensori.

L'implementazione di un controllo che sappia adattarsi alle condizioni operative (controllo

3

adattativo) deve essere il più possibile generale, non orientata cioè ad una specifica

applicazione, in modo da lasciare la massima libertà di scelta dei sensori da parte di chi

deve inserire il robot in un processo produttivo. Tra i sensori che maggiormente

consentono un controllo di tipo adattativo i più importanti sono i sensori di visione, che,

data la loro complessità, sono chiamati più frequentemente sistemi di visione.

I sensori di visione hanno lo scopo di identificare la posizione e l'orientamento dell'oggetto

che si trova nel campo del sensore, al fine di guidare il robot verso l'oggetto stesso.

Essi sono impiegati anche per riconoscere oggetti che per forma o colore sono difettosi o

più in generale per il controllo della qualità dei pezzi.

TERMINOLOGIA

• Trasduttore: il dispositivo nel suo complesso, che trasforma la grandezza fisica da

misurare in un segnale di natura elettrica.

• Sensore: l’elemento sensibile che converte la grandezza fisica in ingresso in una

grandezza fisica in uscita facilmente acquisibile per via elettrica.

In molti casi la distinzione tra sensore e trasduttore non è così netta e delineata e molto

spesso nella letteratura tecnica e nella pratica comune i due termini sono utilizzati come

sinonimi.

I trasduttori misurano le grandezze fisiche

• Grandezze continue, che possono assumere valori continui all’interno di un certo

intervallo (es. temperatura di un forno, velocità di rotazione di un motore, ecc...).

•Grandezze discrete, che assumo un insieme discreto di valori (es. verso di rotazione di

un motore, stato di un finecorsa, presenza di un oggetto, ecc...).

Le informazioni associate alle grandezze fisiche sono dette segnali.

• Le grandezze continue sono descritte da Segnali analogici.

• Grandezze discrete sono descritte da Segnali codificati oppure da Segnali logici.

4

TRASDUTTORI ANALOGICI

Curve caratteristiche

Caratteristica statica. si ottiene cambiando molto lentamente la variabile di ingresso del

sensore e registrando la corrispondente variabile di uscita.

Caratteristica dinamica. La variabile di uscita introduce un certo ritardo ed una certa

attenuazione alla caratteristica statica. Ciò significa che esiste un limite superiore alla

frequenza di uscita del trasduttore (passa basso).

Dipendenza da variabili ambientali

Il trasduttore è progettato per rilevare una certa grandezza fisica, tuttavia risulta molto

difficile costruire un dispositivo selettivo che non risulti influenzato da altre grandezze

fisiche. Ad esempio la temperatura influenza le caratteristiche fisiche di quasi tutti i

materiali, ed in particolare quelli a semiconduttore.

ERRORI

Errore di linearità.

Errore di fuori zero (offset error). Valore che assume l’uscita del trasduttore quando la

grandezza da misurare è nulla.

Errore di guadagno (gain error). Differenza tra il guadagno della caratteristica ideale del

trasduttore e il guadagno della retta che approssima al meglio la caratteristica reale del

trasduttore

Errore di quantizzazione (resolution). Massima variazione dell’ingresso che non dà

luogo a nessuna variazione dell’uscita.

Errore di isteresi (hysteresis). Si parla di isteresi quando la caratteristica del trasduttore

è differente nei casi in cui il segnale sia in crescita e quello in cui il sistema sia in

diminuzione.

Precisione (precision, repeatability).

È una misura di quanto l’uscita del sensore è ripetibile su ripetuti esperimenti. La varianza

della misura tende a zero con l’aumentare della precisione.

Accuratezza (Accuracy). È una misura di quanto l’uscita del trasduttore si scosta da

quello che dovrebbe essere la sua uscita ideale. Il valor medio della misura tende al valore

vero con il crescere dell’accuratezza.

SIGNIFICATO DI PRECISIONE E DI ACCURATEZZA

5

TIPOLOGIA DAI DATI FORNITI DA UN SENSORE

• Informazioni logiche. Sono informazioni che possono assumere solo due valori,

acceso/spento, vero/falso. Un pulsante per esempio può fornire al PLC una tensione di 0

oppure 24 volt.

• Informazioni digitali. Insieme di valori numerici appartenenti ad un intervallo. Per

esempio, un encoder assoluto fornisce un insieme di segnali codificati che sono tradotti

dal PLC in un valore di tipo intero da 0 a 65535.

• Informazioni continue. Una termocoppia fornisce al PLC una tensione variabile in

modo continuo. L’interfaccia del PLC si farà carico di “digitalizzare” l’informazione per

farla comprendere al PLC, il programmatore vedrà questa informazione come un tipo

intero.

Livelli standard di segnale

In campo industriale vengono utilizzati determinati valori di corrente o tensione.

Tensione continua: 0, +24V per informazioni logiche; + 10 V per informazioni continue.

Corrente: 0, 4, 20 mA

PULSANTI

Pulsanti, selettori, chiavi di abilitazione, funghi di

emergenza sono esempi di sorgenti di

informazione logica. Tipicamente questi oggetti

forniscono un segnale in tensione che può

assumere solo due valori, 0 e 24 volt

FINECORSA

Una soluzione semplice ed economica per rilevare che un oggetto in movimento ha

raggiunto una estremità del suo percorso è quella di fargli premere un interruttore.

6

SENSORI INDUTTIVI

I sensori elettronici di prossimità a principio induttivo sfruttano il fenomeno dello

smorzamento di un campo elettromagnetico per effetto delle correnti indotte (correnti di

Foucault) in materiali conduttori posti nelle loro vicinanze. La bobina di un circuito

oscillante genera un campo elettromagnetico ad alta frequenza che induce, in azionatori

metallici vicini, correnti parassite. Queste correnti provocano una perdita di energia

nell'oscillatore, smorzando l'ampiezza del segnale. La riduzione dell'ampiezza

dell'oscillazione è rilevata da un amplificatore di soglia con isteresi che, a sua volta,

comanda uno stadio amplificatore finale per l'azionamento di un carico esterno.

L'assenza di contatto meccanico fra azionatore e sensore consente, unitamente alle

precedenti caratteristiche, una durata ed un numero di operazioni illimitate rispetto ad altri

tipi di interruttori di prossimità, riducendo altresì ogni problema di manutenzione.

I sensori induttivi rappresentano senza dubbio i sensori di prossimità più diffusi su

macchine automatiche e sono gli unici che, grazie alla maturità raggiunta dalla tecnologia,

godono di una normalizzazione a livello internazionale (CENELEC).

7

Caratteristiche

• Poco costosi (< 20 Euro)

• Affidabili

• Funzionano con oggetti metallici ferromagnetici. Per altri materiali la portata viene

declassata.

• La dimensione della bobina è legata alla portata

• Sono equipaggiati di LED per indicare lo stato del Sensore

8

SENSORI MAGNETICI

Si basano sul rilevamento di un campo magnetico

esterno, generato da un magnete permanente.

• Reed. Formato da due barrette flessibili di materiale

ferromagnetico (p.es. ferro nichel), piatte, di bassa

riluttanza ed ermeticamente sigillate, inserite all'interno

un tubo di vetro, avente un'atmosfera di gas inerte.

Sotto l’influenza di un campo esterno le lamine si

polarizzano (N S) e si avvicinano fino al contatto.

Pro: basso costo, elevato numero di operazioni

(circa 108)

Contro: delicati, rimbalzo dei contatti

• Effetto Hall. genera una tensione proporzionale

all’intensità del campo magnetico

circostante, quando è percorso da corrente costante.

Pro: completamente statico, no rimbalzi,

indicazione stato tramite LED

Contro: costo più elevato rispetto ai reed

di

Applicazione tipica: sensore di posizione per cilindri

pneumatici.

SENSORI CAPACITIVI

I sensori di prossimità a principio capacitivo, o sensori

capacitivi, sfruttano la variazione di

capacità parassita che si crea tra sensore ed oggetto da

rilevare. In corrispondenza di una

determinata distanza dell'oggetto dalla faccia sensibile del

sensore, entra in oscillazione un circuito e l'insorgere o il

cessare di tale oscillazione viene sentito da un rilevatore di

soglia che comanda un amplificatore per l'azionamento di un

carico esterno.

E' evidente che, dato il principio di funzionamento descritto, un sensore di prossimità

capacitivo può essere utilizzato come rilevatore di oggetti metallici e non metallici come

legno, liquidi, materiali plastici. Impieghi tipici si hanno per esempio nei dispositivi

contapezzi, nei controlli di livello in recipienti, ecc.

Esistono sensori capacitivi di due tipi:

1.Dielettrico

• E’ dotato delle due armature del condensatore

• L’oggetto è il dielettrico

• Vanno bene per oggetti metallici e non metallici

• Vanno bene per materiali ad alta densità

• Non leggono la carta

2.Conduttivo

• C’e’ un solo elettrodo del condensatore

• L’oggetto è l’altro elettrodo

• Vanno bene per metalli o liquidi conduttori

9

Hanno un LED di segnalazione dello stato On/Off e si può regolare la sensibilità

con potenziometro

SENSORI ULTRASONICI

I sensori di prossimità a ultrasuoni sfruttano

l'emissione di impulsi sonori a frequenza elevata

(40 - 200 KHz) per rilevare la presenza di oggetti

posti nelle loro vicinanze, grazie all'eco dovuta alla

riflessione degli ultrasuoni da parte degli oggetti

stessi.

Il segnale emesso è costituito in genere da un

treno di impulsi viaggianti alla velocità del suono nell'aria (340 m/s circa).

L'emissione avviene tramite un apposito trasduttore elettroacustico di tipo piezoceramico.

L'onda riflessa è rilevata da un analogo trasduttore la cui funzione è quella di riconvertire i

segnali acustici in segnali elettrici.

Il tempo che intercorre fra l'istante di emissione di un impulso e l'istante di ricezione dello

stesso, è proporzionale alla distanza dell’oggetto.

L'impiego della tecnologia a ultrasuoni nel campo dei sensori di prossimità permette di

ottenere distanze di intervento massime di ordine nettamente superiore rispetto a quelle

ottenibili con la tecnologia induttiva o capacitiva a parità di dimensione geometrica del

sensore. Il sensore ad ultrasuoni rappresenta dunque una vantaggiosa alternativa nei

confronti dei sensori ottici, comunemente utilizzati per rilevare oggetti distanti; infatti le

caratteristiche di rilevamento di un sensore a ultrasuoni non dipendono dalle

caratteristiche cromatiche superficiali dell'oggetto da rilevare e possono essere sentite

anche superfici trasparenti.

Caratteristiche:

Hanno in generale una portata superiore a quella dei sensori induttivi e capacitivi

Pro:

• Portata di rilevamento 6 metri o più

• A differenza dei sensori ottici funzionano con materiali trasparenti e in ambiente sporco

• Funzionano bene per materiali densi

Contro:

• Non funzionano bene con materiali fono assorbenti

• Non operano nel vuoto

• Sono sensibili alla temperatura dell’aria

Dispongono di LED e regolatore della portata.

10

Esempi di utilizzo

SENSORI FOTOELETTRICI (O SENSORI OTTICI)

Permettono di rilevare la presenza di oggetto di qualunque materiale, purché interrompa il

flusso luminoso generato dal sensore. Utilizzano tipicamente quattro sorgenti di luce:

• Incandescente (raramente…)

• Rossa (portata limitata, ottimo per le regolazioni meccaniche)

• Infrarossa (grande portata ma luce invisibile pertanto difficoltà nella regolazione)

• Laser (visibile, grande portata, spot piccolo, non pericolosa se di classe I e II)

Rosso e infrarosso funzionano meglio in ambienti molto illuminati e con luce naturale

radente. La sorgente è modulata, il ricevitore accordato in modo da avere elevata

immunità ai disturbi.

Fotocellula a sbarramento

Costituita da due elementi separati:

Emettitore e Ricevitore

• Un oggetto interposto interrompe il raggio

e viene rivelato

• I due elementi separati possono

rappresentare un problema per il montaggio

e l’allineamento

• Ideale per elevate distanze ed ambienti sporchi

• Prestazioni indipendenti dal colore e dal grado di riflessione

11

Fotocellula a riflessione diretta

Si basa sulla riflessione della luce emessa dalla fotocellula da parte dell’oggetto.

• Ricevitore e trasmettitore sono sullo stesso elemento

• Le prestazioni dipendono dal colore e dal tipo di superficie dell’oggetto da rilevare

• Portata ridotta (10…300 mm)

• Funziona male per superfici poco riflettenti e colori scuri

• Si possono generare echi multipli per superfici a più facce

Fotocellula a riflessione diretta: varianti

Soppressione del primo piano (Foreground Suppression): vengono

rilevati solo gli oggetti più lontani di una certa soglia. La soppressione del

primo piano è ottenuta per mezzo di uno speciale posizionamento degli

elementi sensibili.

Soppressione dello sfondo (Background Suppression): il

funzionamento è l’opposto del FGS. In questo caso la fotocellula rileva tutti

gli oggetti che si trovano entro una certa distanza dal sensore. Può essere

disturbato da oggetti molto riflettenti o lucidi.

Annullamento dello sfondo (Background Blanking): per mezzo di un

sistema meccanico o elettronico si focalizza il ricevitore su una particolare

distanza di misura. Il sensore rileva solamente gli oggetti che si trovano a

quella distanza.

Fotocellula a riflessione (reflex)

Ricevitore e trasmettitore sono sullo stesso elemento

12

• Deve essere presente un riflettore prismatico (catarifrangente) in grado di riflettere la luce

indietro verso il ricevitore

• Ha prestazioni intermedie fra il modello a sbarramento e quello a riflessione diretta

MISURATORI DI DISTANZA

Sono dispositivi basati su un laser e un’ottica di rilevazione.

Misurano il tempo di andata e ritorno di un impulso di luce

laser e lo convertono in distanza. Un raggio luminoso viene

emesso da un elemento trasmittente e riflesso dall’oggetto

verso l’elemento ricevente.

Il tempo di propagazione della luce misurato corrisponde alla

misura della distanza tra il sensore e l’oggetto. Questi sensori

permettono di attivare due uscite digitali quando la distanza

misurata è maggiore o minore o compresa tra due valori

programmabili di distanza.

Portata: fino a 10 m

Precisione: 20 mm (dipende dalla riflettività dell’oggetto)

Laser: classe II

13

POTENZIOMETRI

I più semplici sensori impiegati per la rilevazione di

movimento sono i potenziometri, il cui principio è quello

di convertire una posizione in un valore di resistenza

elettrica. Il passaggio da posizione a variazione di

resistenza e infine a variazione di tensione è molto

semplice.

La tensione Vu corrispondente ad una data posizione è

fornita dall'espressione: Vu = Vi *(r/R) in cui r rappresenta

la porzione di resistenza inserita rispetto alla massa,

mentre R è la resistenza di tutto il potenziometro.

Il valore di Vu dipende dal valore di Vi che alimenta il

potenziometro. Vi può essere indifferentemente una

tensione continua o alternata.

Si possono avere potenziometri a spostamento lineare o

a spostamento angolare. Nel caso dei tipi a spostamento

angolare vale la seguente relazione:

Vu = (Vi*/max)

dove max è il massimo angolo di corsa del cursore.

I potenziometri adoperati come trasduttori di posizione sono contraddistinti dalle seguenti

caratteristiche:

- linearità: un potenziometro si dice lineare quando la variazione della tensione di uscita è

legata allo spostamento da un coefficiente di proporzionalità costante per tutta la corsa del

potenziometro. Qualsiasi variazione del coefficiente di proporzionalità viene riferita come

errore di linearità.

- risoluzione: indica lo spostamento minimo del cursore per avere una variazione di

tensione.

- potenza dissipabile: insieme al valore di R, la potenza dissipabile P d definisce le

caratteristiche elettriche del potenziometro.

- rumore: va sotto questo nome qualunque scostamento in tensione provocato da errori di

linearità, da difetti meccanici, da scintillio, da polvere che interrompe la continuità del

contatto.

RESOLVER

Viene utilizzato per la stima della velocità e della posizione di un

motore.

Costituito da un avvolgimento primario rotante con l’albero di cui

si vuole la posizione, e da due avvolgimenti secondari in

quadratura fissi. Sul circuito primario viene impressa una

tensione sinusoidale di frequenza compresa tra 500 e 20000 Hz,

vengono misurate le tensioni indotte e un circuito opportuno

(Resolver to Digital Converter) fornisce l’informazione numerica voluta (posizione angolare

albero).

Molto affidabile, abbastanza preciso, non troppo costoso, in grado di essere applicato su

sistemi in rotazione continua fornendo una informazione assoluta in un giro elettrico

dell’asse di rotore.

14

PRO: sensore di posizione assoluta del rotore nei motori brushless. La sua robustezza, la

tecnologia elettromagnetica simile a quella realizzativa di un motore e la sua relativa

insensibilità agli sbalzi di temperatura lo rendono idoneo all’integrazione all’interno del

motore, favorendo così la compattezza e la riduzione dei costi dell’insieme.

CONTRO: circuito di demodulazione e conversione digitale abbastanza complesso e

costoso.

Il principio di funzionamento del

resolver è il seguente: l’avvolgimento

rotante, percorso da una corrente

sinusoidale di pulsazione ω dovuta ad

una tensione di eccitazione , induce

negli avvolgimenti fissi delle f.e.m.

costituite da due componenti : una di

origine trasformatorica dovuta alle

variazioni della tensione di eccitazione ed un’altra dovuta al moto relativo

dell’avvolgimento rotante rispetto agli avvolgimenti fissi, che è quindi proporzionale al seno

o al coseno dell’angolo θ individuato dalla posizione del rotore rispetto ad un riferimento

fisso. Scegliendo θ =0 quando l’avvolgimento solidale con il rotore è allineato con uno dei

due avvolgimenti fissi, le espressioni delle tensioni ai morsetti dei due avvolgimenti fissi

saranno rispettivamente vS1(t) e vS2(t) indicate nella figura sopra.

Come si vede, si tratta del seno e del coseno della posizione angolare del rotore che

modulano in ampiezza la portante di pulsazione ω presente sull’avvolgimento rotante.

L’estrazione del dato che si desidera ottenere (ossia θ ) da questi due segnali di tensione

e la sua trasformazione in un segnale gestibile da parte di un sistema di elaborazione

digitale utilizzato nel controllo dell’azionamento viene solitamente delegata ad un

dispositivo “ad hoc”.

Questo

dispositivo

prende in ingresso i

due segnali modulati,

ne

effettua

la

demodulazione,

ricava

una

stima

dell’angolo θ’ e lo

fornisce

in forma

digitale

con

un

numero di bit che

determinano

la

risoluzione angolare

assicurata, secondo

un principio analogo a

quello di un anello ad

aggancio di fase. Parametro critico del RDC è la risoluzione angolare, intesa come minimo

scarto angolare rilevabile dallo strumento. Tale parametro dipende dal rapporto tra il

massimo numero di dati, per unità di tempo che lo strumento è in grado di fornire, e la

velocità angolare del rotore, più è piccolo questo rapporto e minore è la risoluzione

angolare ottenibile.

15

ENCODER OTTICO

Sensore per la misura della posizione (encoder assoluto) e della velocità (encoder

incrementale) che fornisce un’uscita digitale.

L'encoder è un dispositivo azionato da un albero

rotante, il quale fornisce in uscita impulsi corrispondenti

alla posizione angolare dell'albero. Esso contiene al suo

interno un disco rotante diviso in segmenti

alternativamente opachi e trasparenti.

Su un lato del disco è situata la sorgente luminosa e

sull'altro una o più fotocellule. Il cambio della luminosità

della fotocellula causato dalla rotazione del disco,

produce gli impulsi di tensione (sotto forma di onda

quadra) in uscita.

Lo spostamento angolare dell'albero è misurato dal

numero di impulsi, i quali, se riferiti al tempo, esprimono la velocità (codificatore

tachimetrico).

Usando

due

fotocellule

in

corrispondenza della stessa traccia del

disco e sistemandole in modo che i

segnali di uscita (onde quadre) siano

sfasati di 90° l'uno rispetto all'altro, è

possibile misurare, con la logica del

circuito esterno, il senso di rotazione

rilevando se il segnale A precede il B o

viceversa.

Esiste

inoltre

un'altra

fotocellula che fornisce un impulso

indicatore della posizione di riposo

(riferimento zero).

I due canali in quadratura evitano

anche l'errata misura nel caso di

vibrazioni del codificatore tachimetrico.

L'encoder descritto viene detto di tipo

incrementale in quanto i segnali di

uscita sono proporzionali in modo

incrementale

allo

spostamento

effettuato.

Gli encoder incrementali possono fornire purtroppo errori, e quindi posizioni non corrette, a

causa del conteggio errato provocato da disturbi, compresa l'eventuale interruzione della

alimentazione. Questi errori possono essere eliminati con l'impiego di encoder assoluti, nei

quali ad ogni posizione dell'albero corrisponde un valore ben definito.

Nel codificatore assoluto sono previste sul disco tracce capaci di fornire segnali in codice.

Per rilevare la luce che passa attraverso il disco è prevista una fotocellula per ogni traccia.

I codici impiegati sono quelli di tipo binario, BCD, Gray ecc..; che permettono di ricavare

anche decine di migliaia di bit per giro.

16

Encoder incrementale

Nell’encoder incrementale le strisce trasparenti si trovano su di una sola corona circolare,

alternate a strisce opache. La distanza tra due strisce trasparenti si chiama passo

dell’encoder.

17

Encoder assoluti

Nell’encoder assoluto l’uscita è di tipo parallelo e tutti i bit che costituiscono il numero di

uscita sono disponibili contemporaneamente perché ciascuno utilizza una linea dedicata.

Incertezza dovuta al non perfetto allineamento dei

sensori relativi alle diverse corone circolari

18

L'encoder ottico presenta molte caratteristiche positive: non subisce invecchiamenti legati

all'usura, se si escludono i cuscinetti di supporto dell'alberino, non produce polveri

conduttive, non provoca archi elettrici in corrispondenza delle commutazioni. D'altra parte

esso risente negativamente della presenza di fumi e polvere nell'ambiente di utilizzo

(questi, depositandosi sul disco lo opacizzano) e le vibrazioni più violente possono

provocare la rottura del disco di vetro.

19