Summary – LV Organic Chemicals

1 SOMMARIO

Il BREF, documento tecnico di riferimento per le BAT (Best Available Techniques) o ‘migliori

tecniche disponibili’ relative ai prodotti chimici organici prodotti in grandi quantità (Large

Volume Organic Chemicals - LVOC) riflette uno scambio di informazioni ai sensi

dell’articolo 16, paragrafo 2 della direttiva 96/61/CE del Consiglio. Il presente sommario, che

va letto unitamente all’introduzione generale dei capitoli sulle BAT e alla prefazione del BREF

indicante obiettivi, uso e condizioni legali, – descrive i risultati e le principali conclusioni sulle

BAT e i livelli di emissione/consumo associati. Può essere letto e capito come documento

separato ma, in quanto riassunto, non presenta tutte le complessità del testo BREF completo. Per

questo motivo non è destinato a sostituire il documento BREF come strumento decisionale sulle

BAT.

Campo di applicazione e organizzazione del documento: ai fini dello scambio di

informazioni sulle BAT, l’industria dei prodotti chimici organici è stata suddivisa in tre settori:

“Prodotti chimici organici prodotti in grandi quantità”, “Polimeri” e “Prodotti chimici organici

della chimica fine”. La direttiva IPPC (Integrated Pollution Prevention and Control) sulla

prevenzione e riduzione integrate dell’inquinamento non fa uso del termine “Large Volume

Organic Chemicals” e non può quindi essere d’aiuto per la sua definizione. Tuttavia,

l’interpretazione del TWG (Technical Working Group) è che il termine copre le attività elencate

nel paragrafo 4.1, lettere da a) a g) dell’allegato 1 alla direttiva, con un tasso di produzione

superiore a 100 kt/anno. In Europa esistono circa 90 prodotti chimici organici che rispondono a

questi criteri. Non è stato possibile effettuare uno scambio di dati dettagliato su tutti i processi

relativi ai LVOC a causa della vastità del settore in questione. Di conseguenza, il BREF

contiene un misto di informazioni generiche e specifiche sui processi LVOC:

Informazioni generiche: I processi applicati LVOC sono descritti sia in termini di processi

unitari, operazioni unitarie ed infrastrutture più frequenti (capitolo 2), sia mediante brevi

descrizioni dei principali processi LVOC (capitolo 3). Il capitolo 4 illustra le origini

generiche, e la possibile composizione, delle emissioni di LVOC e il capitolo 5 descrive le

tecniche disponibili per la riduzione e la prevenzione delle emissioni. Il capitolo 6 conclude

identificando le tecniche considerate BAT generali per il settore LVOC nel suo insieme.

Informazioni specifiche: L’industria LVOC è stata suddivisa in otto sottogruppi (in base alla

chimica funzionale) e, a partire da questi, sono stati scelti “processi illustrativi” per

dimostrare l’applicazione delle BAT. I sette processi illustrativi sono caratterizzati da una

grande importanza industriale, temi ambientali significativi e dal fatto che sono utilizzati in

molti stabilimenti europei. Non esistono processi illustrativi per i sottogruppi relativi allo

zolfo, al fosforo e ai composti organo-metallici, mentre quelli degli altri sottogruppi sono:

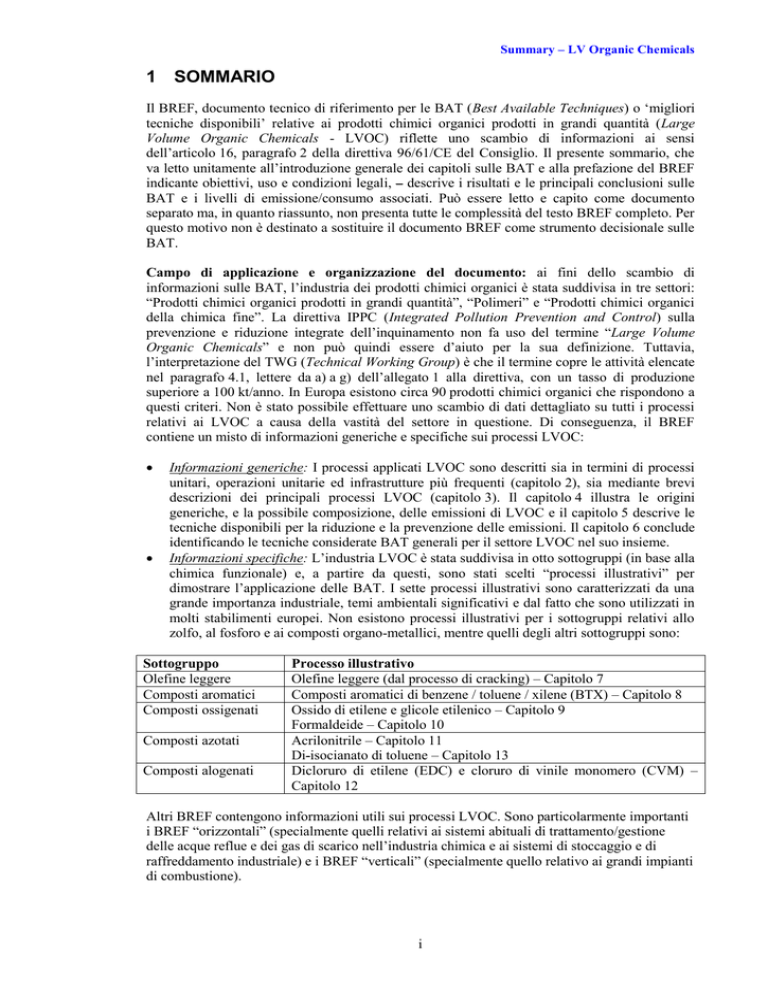

Sottogruppo

Olefine leggere

Composti aromatici

Composti ossigenati

Composti azotati

Composti alogenati

Processo illustrativo

Olefine leggere (dal processo di cracking) – Capitolo 7

Composti aromatici di benzene / toluene / xilene (BTX) – Capitolo 8

Ossido di etilene e glicole etilenico – Capitolo 9

Formaldeide – Capitolo 10

Acrilonitrile – Capitolo 11

Di-isocianato di toluene – Capitolo 13

Dicloruro di etilene (EDC) e cloruro di vinile monomero (CVM) –

Capitolo 12

Altri BREF contengono informazioni utili sui processi LVOC. Sono particolarmente importanti

i BREF “orizzontali” (specialmente quelli relativi ai sistemi abituali di trattamento/gestione

delle acque reflue e dei gas di scarico nell’industria chimica e ai sistemi di stoccaggio e di

raffreddamento industriale) e i BREF “verticali” (specialmente quello relativo ai grandi impianti

di combustione).

i

Executive Summary – LV Organic Chemicals

Informazioni generali (capitolo 1)

Il settore LVOC comprende un vasto numero di prodotti e processi. Schematicamente si può

dire che prende i prodotti di raffineria e li trasforma in prodotti chimici di base o “di massa”

attraverso una serie di complesse operazioni fisiche e chimiche normalmente eseguite in

impianti a funzionamento continuo. Non essendo veri e propri prodotti di consumo, i prodotti

LVOC vengono di solito commercializzati in base alle specifiche chimiche piuttosto che per

tipo. Essi vengono utilizzati in grandi quantità come materie prime per l’ulteriore sintesi di

prodotti chimici di valore più elevato (es. solventi, plastica, medicinali).

I processi LVOC si svolgono normalmente in stabilimenti produttivi di grandi dimensioni ed

altamente integrati che offrono vantaggi dal punto di vista della flessibilità, dell’ottimizzazione

energetica, del riciclo dei sottoprodotti e delle economie di scala. I dati relativi alla produzione

in Europa evidenziano un numero relativamente piccolo di prodotti chimici realizzati da grandi

aziende. Il maggior produttore europeo è la Germania ma esistono industrie di LVOC ben

affermate nei Paesi Bassi, in Francia, Regno Unito, Italia, Spagna e Belgio.

La produzione di LVOC riveste una considerevole importanza economica in Europa. Nel 1995

l’Unione europea esportava prodotti chimici di base principalmente negli USA e nei paesi

dell’EFTA. Il mercato dei prodotti chimici di massa in grandi volumi è molto competitivo,

vincolato soprattutto ai costi di produzione, e la quota di mercato è spesso considerata in termini

globali. L’industria europea dei LVOC è caratterizzata da una redditività molto ciclica,

fenomeno accentuato dai costi di investimento a capitale elevato e dai lunghi tempi di

installazione di nuovi macchinari, con il risultato che la riduzione dei costi produttivi tende ad

essere marginale e molti impianti sono relativamente vecchi. L’industria LVOC consuma molta

energia e la redditività è spesso legata al prezzo del petrolio.

Negli anni ’90 il forte aumento della richiesta ha spinto le grandi aziende chimiche a creare

alleanze e joint venture strategiche. Questo ha portato ad una razionalizzazione della ricerca,

della produzione e dell’accesso ai mercati, nonché ad un aumento della redditività. Il tasso

occupazionale nel settore chimico è in continua diminuzione ed ha avuto un calo del 23% nel

decennio 1985-1995. Nel 1998 l’industria chimica europea contava 1,6 milioni di dipendenti.

Processo produttivo generico dei LVOC (capitolo 2)

Nonostante i processi per la produzione di LVOC siano estremamente diversificati e

complessi essi si compongono tipicamente di attività ed attrezzature più semplici basate

su principi scientifici e tecnici similari. Il capitolo 2 illustra le modalità con le quali i

processi unitari, le operazioni unitarie, le infrastrutture, i sistemi di riduzione e gestione

energetica si combinano tra loro per dare origine ad una sequenza produttiva di un

determinato prodotto LVOC. La maggior parte dei processi LVOC è contraddistinta da

cinque singole fasi: fornitura di materia prima / lavorazione, sintesi, separazione del

prodotto / raffinazione, movimentazione del prodotto / stoccaggio ed abbattimento delle

emissioni.

Processi e tecniche generici applicati (capitolo 3)

Poiché sulla maggior parte dei processi produttivi LVOC non vi è stato uno scambio di

informazioni dettagliato, il capitolo 3 presenta una breve descrizione di circa 65 processi LVOC

che include le linee generali dei processi, le eventuali emissioni significative e le particolari

tecniche per la prevenzione e riduzione dell’inquinamento. Essendo finalizzate a fornire una

visione d’insieme iniziale del processo, le descrizioni non illustrano necessariamente tutte le fasi

produttive ed è possibile che una decisione sulle BAT richieda ulteriori dati.

Emissioni generiche da processi LVOC (capitolo 4)

I livelli di consumo e di emissione variano a seconda dei processi ed è molto difficile definirli e

quantificarli senza un’analisi approfondita. Una tale analisi è stata svolta sui processi illustrativi,

ma per altri processi LVOC il capitolo 4 presenta una serie di indicatori generici per i possibili

ii

Summary – LV Organic Chemicals

agenti inquinanti e le relative origini. Le cause principali delle emissioni di processo sono

[InfoMil, 2000 n. 83]:

gli agenti contaminanti presenti nelle materie prime possono passare nel processo senza

subire variazioni e uscire sotto forma di residui;

il processo può usare aria come ossidante e questo crea un gas di scarico che necessita di

ventilazione;

le reazioni del processo possono produrre acqua o altri sottoprodotti che richiedono una

separazione dal prodotto;

agenti ausiliari possono essere introdotti nel processo e non essere completamente

recuperati;

è possibile che una parte di materia prima non abbia reagito e in questo caso non può essere

economicamente recuperata o riutilizzata.

Le caratteristiche esatte e la portata delle emissioni dipendono da fattori quali l’età

dell’impianto, la composizione della materia prima, la gamma di prodotti, il tipo di prodotto

intermedio, l’uso di materiali ausiliari, le condizioni di processo, il sistema di prevenzione delle

emissioni alla fonte integrato nel processo, la tecnica di trattamento a fine ciclo e lo scenario

operativo (es. situazione normale, non normale, emergenza). È anche importante capire

l’effettiva importanza ambientale di fattori quali la definizione dei limiti dell’impianto, il grado

di integrazione del processo, la definizione della base delle emissioni, le tecniche di misura, la

definizione di rifiuti e l’ubicazione dell’impianto.

Tecniche generiche da considerare nella determinazione delle BAT (capitolo 5)

Il capitolo 5 passa in rassegna le tecniche generiche per la prevenzione e la riduzione delle

emissioni derivanti dai processi LVOC. Molte di queste tecniche sono anche descritte nei

relativi BREF orizzontali. Nei processi LVOC la protezione ambientale si realizza solitamente

tramite una combinazione di tecniche per lo sviluppo e la progettazione del processo, la

progettazione dell’impianto, tecniche integrate nel processo e metodologie di fine ciclo

(end of pipe). Il capitolo 5 descrive queste tecniche in termini di sistemi gestionali, di

prevenzione e riduzione dell’inquinamento (per l’aria, l’acqua e i rifiuti).

Sistemi di gestione. I sistemi di gestione hanno un ruolo fondamentale per ridurre l’impatto

ambientale dei processi LVOC. Le migliori prestazioni ecologiche vengono raggiunte tramite

l’installazione della migliore tecnologia e la sua applicazione con la massima efficienza ed

efficacia. Non esiste un sistema di gestione ambientale definitivo (Environmental Management

System - EMS); tali sistemi divengono più efficaci nella misura in cui formano parte integrante

della gestione e del funzionamento dei processi LVOC. Un sistema di gestione ambientale

coinvolge la struttura organizzativa, i responsabili, le pratiche, le procedure, i processi e le

risorse impegnati nello sviluppo, nell’applicazione, nella realizzazione, nel riesame e nel

controllo della politica ambientale [InfoMil, 2000 n. 83].

Prevenzione dell’inquinamento. La direttiva IPPC presuppone l’uso di tecniche di prevenzione

prima di prendere in esame le metodologie di fine ciclo. Esistono svariate tecniche di

prevenzione dell’inquinamento applicabili ai processi LVOC e la sezione 5.2 le illustra in

termini di riduzione alla fonte (impedendo la formazione di rifiuti modificando i prodotti, i

materiali in entrata, le attrezzature e le procedure), riciclo e iniziative per minimizzare i rifiuti.

Riduzione degli inquinanti atmosferici. I principali inquinanti atmosferici rilasciati dai processi

LVOC sono i composti organici volatili (Volatile Organic Compounds – VOC), ma rivestono

una certa importanza anche le emissioni di gas combusti, gas acidi e particolato. Gli impianti di

trattamento dei gas di scarico sono specifici per un determinato tipo di gas di scarico e non sono

adatti per tutti gli inquinanti. Si presta particolare attenzione all’emissione di composti

tossici/dannosi. La sezione 5.3 illustra le tecniche per il controllo di gruppi generici di

inquinanti aeriformi.

iii

Executive Summary – LV Organic Chemicals

Composti organici volatili (Volatile Organic Compounds – VOC). I composti organici volatili

provengono solitamente dalle emissioni del processo, dallo stoccaggio / trasporto di gas e

liquidi, da fonti fuggitive e sfiati intermittenti. L’efficacia del sistema di prevenzione e

riduzione dei VOC e i relativi costi dipendono dal tipo, dalla concentrazione e dalla portata del

composto, dalla fonte e dal livello di emissioni che si intende raggiungere. Solitamente si

investono risorse sulle emissioni con flussi e concentrazione elevati; tuttavia, è necessario

considerare l’impatto cumulato delle emissioni diffuse a bassa concentrazione, specialmente con

l’aumentare dei controlli sui punti di emissione.

I VOC emessi vengono, laddove possibile, riutilizzati nel processo ma questo dipende da fattori

come la composizione dei composti stessi, le eventuali restrizioni al riutilizzo e al valore dei

composti. L’alternativa è recuperare il potere calorifico dei VOC come combustibile e, se ciò

non fosse fattibile, i VOC dovranno essere abbattuti. Potrebbe risultare necessaria una

combinazione di varie tecniche come, ad esempio: il trattamento preliminare (per rimuovere

l’umidità e il particolato); la concentrazione di un flusso di gas diluito; la rimozione primaria

per ridurre le concentrazioni elevate ed infine la depurazione per ottenere il livello di emissione

desiderato. In generale, la condensazione, l’assorbimento e l’adsorbimento offrono l’opportunità

di catturare e recuperare i VOC, mentre le tecniche di ossidazione implicano la distruzione dei

VOC.

I VOC da emissioni fuggitive derivano da perdite di vapore delle attrezzature causate da una

graduale perdita di tenuta. Le fonti generiche possono essere guarnizioni di valvole / valvole di

regolazione, flangie / giunti, estremità aperte, valvole di sicurezza, guarnizioni di

pompe/compressori, pozzetti di ispezione e punti di campionamento. Sebbene i tassi di perdita

di emissioni fuggitive dei singoli componenti di un impianto siano di norma esigui, la quantità

di componenti in un tipico impianto LVOC è talmente elevata che le perdite totali possono

risultare significative. In molti casi l’impiego di attrezzature di migliore qualità può ridurre

considerevolmente le emissioni diffuse. In genere, negli impianti nuovi, questo non comporta un

aumento dei costi di investimento, ma può essere rilevante per gli impianti esistenti e quindi il

controllo delle emissioni è in genere effettuato mediante programmi di rilevamento e

riparazione delle perdite (Leak Detection and Repair - LDAR). Le seguenti considerazioni

generali riguardano tutti i tipi di attrezzature:

ridurre al minimo il numero di valvole e flangie, compatibilmente con i requisiti di

sicurezza e manutenzione dell’impianto;

migliorare l’accessibilità ai componenti con potenziali perdite per una manutenzione

efficace;

poiché la rilevazione delle perdite è un’operazione molto difficoltosa, è opportuno

implementare un programma di controllo per una conoscenza più approfondita delle

emissioni e delle relative cause. Questo può costituire il punto di partenza per lo sviluppo di

un piano di azione;

la riduzione delle perdite dipende in gran parte sia da migliorie tecniche che da aspetti

gestionali in quanto la motivazione del personale è un fattore importante;

i programmi di abbattimento possono ridurre le perdite dell’80-95% (calcolo effettuato in

base ai fattori medi di emissione US-EPA);

conviene prestare un’attenzione particolare agli obiettivi a lungo termine;

la maggior parte delle emissioni diffuse vengono calcolate piuttosto che monitorate e non

tutti i metodi di calcolo sono compatibili. I valori medi delle emissioni sono in genere

maggiori rispetto ai valori misurati.

Impianti di combustione: (forni, caldaie a vapore e turbine a gas) producono emissioni di

anidride carbonica, ossidi di azoto, anidride solforosa e particolato. Le emissioni di ossidi azoto

vengono normalmente ridotte tramite alcune modifiche al processo di combustione che riducono

le temperature e di conseguenza anche la formazione di NOx. Le tecniche comprendono i

bruciatori a bassa emissione di NOx, il ricircolo dei gas combusti e il preriscaldamento ridotto.

Gli ossidi di azoto possono anche essere eliminati dopo la loro formazione per riduzione ad

iv

Summary – LV Organic Chemicals

azoto tramite riduzione catalitica non selettiva o riduzione catalitica selettiva (Selective Non

Catalytic Reduction - SNCR e Selective Catalytic Reduction - SCR).

Controllo degli inquinanti dell’acqua. I principali inquinanti dell’acqua derivanti dai processi

LVOC sono miscele di oli / sostanze organiche, sostanze organiche biodegradabili, sostanze

organiche non degradabili, sostanze organiche volatili, metalli pesanti, effluenti acidi/alcalini,

materiale in sospensione e calore. Negli impianti esistenti la scelta delle tecniche di riduzione

può essere limitata a misure di controllo integrate nel processo, al trattamento nell'impianto di

singoli flussi separati e a tecniche di fine ciclo, mentre gli impianti nuovi offrono migliori

opportunità per ottimizzare le prestazioni ecologiche grazie all’impiego di tecnologie alternative

di prevenzione.

La maggior parte dei componenti delle acque reflue provenienti dai processi LVOC sono

biodegradabili e sono spesso trattati in impianti centralizzati. Bisogna quindi procedere ad un

primo trattamento o recupero dei flussi di acque reflue contenenti metalli pesanti oppure

composti tossici o non biodegradabili mediante, ad esempio, ossidazione (chimica),

adsorbimento, filtrazione, estrazione, strippaggio (con vapore), idrolisi (per una migliore

biodegradabilità) o pretrattamento anaerobico.

Controllo dei rifiuti. I rifiuti variano a seconda dei processi ma è possibile risalire agli

inquinanti principali conoscendo: il processo, i materiali di costruzione, i meccanismi di

corrosione/erosione e i materiali usati per la manutenzione. Si ricorre ad audit sui rifiuti per

raccogliere dati sulla loro fonte, composizione, quantità e variabilità. La prevenzione dei residui

implica di norma una prevenzione alla fonte, riducendo al minimo gli scarti e riciclandoli. La

scelta della tecnica di trattamento è strettamente legata al processo e al tipo di scarto ed è spesso

affidata a ditte esterne specializzate. I catalizzatori, spesso costituiti da metalli costosi, sono

rigenerati. Al termine della loro vita i metalli vengono recuperati e il supporto inerte è smaltito

in discarica. I mezzi di depurazione (es. carboni attivi, setacci molecolari, mezzi di filtrazione,

sostanze igroscopiche e resine a scambio ionico) vengono rigenerati per quanto possibile, ma

possono anche essere smaltiti in discariche o inceneriti (in condizioni appropriate). I residui

organici pesanti di colonne di distillazione, fanghi ecc. possono servire come materiali per altri

processi oppure come combustibile (per sfruttarne il potere calorifico) oppure inceneriti (in

condizioni appropriate). I reagenti esauriti (es. solventi organici) non recuperabili o utilizzabili

come combustibile vengono generalmente inceneriti (in condizioni appropriate).

Emissioni di calore. Le emissioni di calore possono essere ridotte con tecniche “hardware” (es.

produzione combinata di calore ed energia elettrica, adattamenti al processo, scambio termico,

isolamento termico). I sistemi di gestione (attribuzione di costi energetici alle unità di processo,

rapporti interni sull’uso/efficienza energetici, valutazione comparativa esterna, audit energetici)

servono ad identificare le aree di miglior sfruttamento delle tecniche “hardware”.

Le tecniche per ridurre le vibrazioni includono: scelta di attrezzature a basso livello di

vibrazioni, dispositivi antivibrazioni, scollegamento di fonti vibratorie e ambiente circostante e

considerazione, in fase progettuale, della vicinanza a potenziali ricettori.

Il rumore può essere prodotto da attrezzature come compressori, pompe, dispositivi di

dispersione del vapore. Le tecniche comprendono: prevenzione del rumore attraverso

un’opportuna costruzione, dispositivi fonoassorbenti, cabine antirumore, rivestimento delle fonti

di rumore, configurazione riduttiva del rumore degli stabilimenti e considerazione, in fase

progettuale, della vicinanza a potenziali ricettori.

Per scegliere le migliori tecniche di prevenzione e riduzione delle emissioni nei processi LVOC

esistono vari tipi di strumenti di valutazione come: analisi del rischio e modelli di dispersione,

metodi di analisi della catena, strumenti di pianificazione, metodi di analisi economica e metodi

di ponderazione ambientale.

v

Executive Summary – LV Organic Chemicals

BAT generali (capitolo 6)

Gli elementi costitutivi delle BAT generiche sono presentati in termini di sistemi gestionali,

prevenzione / riduzione dell’inquinamento, riduzione degli inquinanti atmosferici, riduzione

degli inquinanti dell’acqua e riduzione di rifiuti/scarti. Le BAT generiche si riferiscono

all’insieme del settore LVOC indipendentemente dal singolo processo o prodotto. Tuttavia, le

BAT per un processo LVOC specifico sono determinate considerando i tre livelli di BAT

nell’ordine seguente:

1. BAT di processi illustrativi (laddove esistono);

2. BAT generiche per processi LVOC;

3. eventuali BAT orizzontali rilevanti (in particolare contenute nei BREF riguardanti

trattamento e gestione, stoccaggio e movimentazione, raffreddamento industriale e

monitoraggio delle acque e dei gas di scarico).

Sistemi di gestione: i sistemi di gestione efficienti ed efficaci sono molto importanti per ottenere

buoni risultati ambientali. Le BAT relative ai sistemi di gestione ambientale sono un’opportuna

combinazione/selezione delle tecniche seguenti:

una strategia ambientale e un impegno a seguire la strategia;

strutture organizzative per integrare le questioni ambientali nelle procedure decisionali;

procedure o pratiche scritte relative a tutti gli aspetti ambientali cruciali delle fasi di

progettazione, funzionamento, manutenzione, messa in esercizio, smantellamento

dell’impianto;

audit interni per riesaminare l’attuazione delle politiche ambientali e verificare la

conformità a procedure, norme e requisiti legali;

pratiche contabili per internalizzare tutti i costi delle materie prime e dei rifiuti;

programmazione finanziaria e tecnica a lungo termine degli investimenti ambientali;

sistemi di controllo (hardware /software) del processo e delle attrezzature di riduzione

dell’inquinamento al fine di garantire un funzionamento stabile, un buon rendimento e

buone prestazioni ambientali in tutti i modi di funzionamento;

sistemi per garantire la consapevolezza e la formazione ecologiche degli operatori;

strategie di collaudo e di manutenzione per ottimizzare il rendimento del processo;

procedure di risposta ad eventi anomali;

attività continue per ridurre al minimo i rifiuti.

Prevenzione e minimizzazione dell’inquinamento: La scelta delle BAT per i processi LVOC, per

tutti i comparti ambientali, è effettuata valutando le tecniche in base alla seguente gerarchia:

a) prevenzione della formazione di tutti i flussi di rifiuti (gassosi, acquosi e solidi) tramite lo

sviluppo e la progettazione del processo, in particolare utilizzando stadi di reazione

altamente selettivi e catalizzatori appropriati;

b) riduzione dei flussi di rifiuti alla fonte tramite modifiche di processo su materie prime,

attrezzature e procedure operative;

c) riciclo dei rifiuti tramite riutilizzo diretto oppure recupero/riutilizzo;

d) recupero di tutte le risorse dai flussi di residui;

e) trattamento e smaltimento dei flussi di rifiuti mediante tecniche di fine ciclo.

La BAT relativa alla progettazione di nuovi processi LVOC e alle modifiche sostanziali a

processi esistenti è un’opportuna combinazione/selezione, inter alia, delle tecniche seguenti:

effettuare reazioni chimiche e processi di separazione in modo continuativo e in impianti

chiusi;

sottoporre sempre gli scarichi provenienti dal processo alle fasi seguenti (in ordine

preferenziale): riutilizzo, recupero, combustione in impianti dotati di dispositivi di controllo

dell’inquinamento atmosferico e combustione in impianti non dedicati;

minimizzare il consumo energetico e massimizzare il recupero energetico;

vi

Summary – LV Organic Chemicals

usare composti a bassa tensione di vapore;

prendere in considerazione i principi della “chimica verde”.

La BAT per la prevenzione e riduzione delle emissioni fuggitive consiste nella

combinazione/selezione delle tecniche seguenti (elenco non esaustivo):

un programma formale di rilevamento e riparazione delle perdite (LDAR) per identificare i

punti di perdita dei tubi e delle attrezzature, che fornisca la massima riduzione delle

emissioni per spesa unitaria;

riparare le perdite dai tubi e dalle attrezzature in varie riprese, eseguendo subito le

riparazioni minori (a meno che non sia impossibile farlo) sui punti dove le perdite superano

una soglia inferiore stabilita e realizzando una riparazione di tipo intensivo sui punti dove

le perdite superano la soglia massima. L’esatta soglia del tasso di perdita alla quale è

necessario effettuare la riparazione dipenderà dalla situazione dell’impianto e dal tipo di

riparazione necessaria;

sostituire le attrezzature esistenti con attrezzature a prestazioni superiori nel caso di grosse

perdite non controllabili;

installare nuovi dispositivi, conformi a specifiche più rigide, per le emissioni fuggitive;

i seguenti componenti ad alte prestazioni (o di uguale efficacia):

- valvole: valvole a basso tasso di perdita con guarnizione doppia. Guarnizioni a

soffietto per applicazioni ad alto rischio;

- pompe: guarnizioni doppie con barriera per liquidi o gas, oppure pompe senza

guarnizione;

- compressori e pompe a vuoto: guarnizioni doppie con barriera per liquidi o gas,

oppure pompe senza guarnizione; oppure tecnologia a guarnizione singola con

equivalenti livelli di emissioni;

- flangie: minimizzare il numero, usare guarnizioni efficaci;

- estremità aperte: installare flangie o tappi ciechi su raccordi che si utilizzano

raramente; usare un circuito chiuso sui punti di campionamento dei liquidi; per i

sistemi di campionamento, ottimizzare il volume/la frequenza dei campionamenti,

ridurre la lunghezza delle linee di campionamento o inserire dispositivi di chiusura;

- valvole di sicurezza: inserire un disco di rottura a monte delle valvole (entro i limiti

di sicurezza).

La BAT relativa alle fasi di stoccaggio, movimentazione e trasporto, oltre alle tecniche

indicate nel BREF sullo stoccaggio, consiste nella combinazione/selezione, inter alia, delle

tecniche seguenti (elenco non esaustivo):

serbatoi con tetto galleggiante esterno con guarnizioni secondarie (non adatto a sostanze

pericolose), serbatoi con tetto fisso con coperchi interni galleggianti e guarnizioni sui bordi

(per liquidi più volatili), serbatoi con tetto fisso in ambiente di gas inerte, stoccaggio

pressurizzato (per sostanze altamente nocive o maleodoranti);

collegamento dei serbatoi di stoccaggio e dei contenitori mobili con linee di

compensazione;

ridurre al minimo la temperatura di stoccaggio;

strumenti e procedure per evitare il traboccamento;

contenimento secondario impermeabile con una portata pari al 110% del serbatoio più

grande;

recupero dei VOC dalle aperture di sfiato (tramite condensazione, assorbimento o

adsorbimento) prima del riciclo, o distruzione mediante combustione in unità che

producono energia, inceneritori o fiaccole;

monitoraggio costante del livello del liquido e delle relative variazioni;

tubi di riempimento dei serbatoi che si estendono al di sotto della superficie del liquido;

caricamento dal basso per evitare spruzzi;

sensori applicati sui bracci di carico per rilevare movimenti inopportuni;

raccordi autosigillanti per tubi flessibili / accoppiamenti di sicurezza (dry-break couplings);

vii

Executive Summary – LV Organic Chemicals

barriere e sistemi di bloccaggio per evitare movimenti accidentali o l’avanzamento dei

veicoli.

La BAT relativa alla prevenzione e alla riduzione delle emissioni di inquinanti dell’acqua

consiste nella combinazione/selezione delle tecniche seguenti:

A. identificare tutti gli scarichi acquosi e caratterizzarne qualità, quantità e variabilità;

B. minimizzare l’apporto di acqua nel processo;

C. ridurre al minimo la contaminazione dell’acqua di processo con materie prime, prodotti o

residui;

D. riutilizzare al massimo le acque di scarico;

E. recuperare/ritenere al massimo le sostanze presenti nei concentrati (acque madri) non

riutilizzabili.

La BAT relativa all’efficienza energetica consiste nella combinazione/selezione delle tecniche

seguenti: ottimizzare la conservazione dell’energia; introdurre sistemi contabili; eseguire

riesami energetici frequenti; ottimizzare l’integrazione del calore; ridurre al minimo il

fabbisogno di sistemi di raffreddamento; adottare impianti di produzione combinata di calore ed

energia elettrica laddove economicamente e tecnicamente fattibile.

La BAT relativa alla prevenzione e riduzione del rumore e delle vibrazioni consiste nella

combinazione/selezione delle tecniche seguenti:

sistemi per scollegare le fonti di rumore e vibrazioni dai recettori;

attrezzature con basso livello di rumore/vibrazioni; usare supporti antivibrazione; dispositivi

fonoassorbenti o coperture antirumore;

analisi periodiche del rumore e delle vibrazioni.

Controllo degli inquinanti atmosferici: La scelta della BAT richiede l’analisi di parametri quali:

tipo di inquinanti e concentrazioni in entrata; portata del gas; presenza di impurità;

concentrazione fumi ammissibile permessa nelle emissioni; sicurezza; costi di investimento e

operativi; configurazione dell’impianto; disponibilità di servizi. Concentrazioni elevate o

tecniche meno efficaci possono richiedere una combinazione di varie tecniche. La BAT

generica relativa agli inquinanti atmosferici è una combinazione/selezione delle tecniche

indicate nella tabella A (per i VOC – composti organici volatili) e nella tabella B (per altri

inquinanti atmosferici derivanti dal processo produttivo).

Tecnica

Valori associati alle BAT (1)

Separazione a 90 - 99,9% recupero

membrana

VOC < 20 mg/m³

selettiva

Condensazione

Adsorbimento (2)

Lavaggio (2)

Condensazione:

recupero

+

aggiuntivo.

Note

Campo di applicazione indicativo 1 - 10 g VOC/m3

L’efficienza può essere influenzata negativamente, ad esempio, da

prodotti corrosivi, gas pulverulenti o gas prossimi alla temperatura di

condensazione

50 - 98% Campo di applicazione indicativo: portata 100 - 100 000 m3/h, 50 abbattimento 100 g VOC/m3.

Crio-condensazione -: (2)

Recupero del 95 – 99,95%

Recupero del 95 – 99,99%

Riduzione del 95 - 99,9%

Riduzione del 95 – 99,9%

INCENERIMENTO

VOC (2) < 1 – 20 mg/m³

TERMICO

Ossidazione

catalitica

Riduzione del 95 - 99%

VOC < 1 - 20 mg/m³

Per la crio-condensazione: portata 10 – 1000 m3/h, 200 – 1000 g

VOC/m3, 20 mbar-6 bar

Campo di applicazione indicativo per l’adsorbimento rigenerativo:

portata 100 - 100000 m3/h, 0,01 - 10 g VOC/m3, 1 – 20 atm.

Adsorbimento non rigenerativo: portata10 - 1000 m3/h, 0,01 - 1,2 g

VOC/m3

Campo di applicazione indicativo: portata 10 – 50 000 m3/h,

0,3 - 5 g VOC/m3

Campo di applicazione indicativo: portata 1000 – 100000 m3/h,

0,2 - 10 g VOC/m3.

Il campo di 1 - 20 mg/m³ si basa su limiti di emissione e valori misurati.

L’efficienza di riduzione degli inceneritori termici rigenerativi o

recuperativi può essere inferiore al 95 – 99% ma può arrivare a <

20 mg/Nm³.

Campo di applicazione indicativo: portata 10 – 100000 m3/h,

0,05 – 3 g VOC/m3

viii

Summary – LV Organic Chemicals

Tecnica

Valori associati alle BAT (1)

Bruciatura in Torce elevate > 99%

Torce a terra > 99,5%

torcia

1.

2.

Note

Se non altrimenti specificato, le concentrazioni si riferiscono a medie di mezz’ora o giornaliere per le condizioni di

riferimento di gas di scarico secchi a 0 °C, 101,3 kPa e ad un tenore di ossigeno di 3 vol% (tenore di ossigeno di

11 vol% in caso di ossidazione catalitica/termica)

La tecnica implica argomenti interdisciplinari degni di attenzione.

1.1

Tabella A: Valori associati alle BAT per il recupero abbattimento dei VOC

Inquinante

1.1.1

P

ol

v

e

ri

Tecnica

Ciclone

Valori associati alle BAT (1)

Riduzione fino al 95%

Note

Dipende fortemente dalle dimensioni delle

particelle. Di solito si usano soltanto BAT in

combinazione con un’altra tecnica (es. filtro

elettrostatico, filtro di tessuto).

Filtro

elettrostatico

5 – 15 mg/Nm³

Riduzione del 99 – 99,9%

Dipende dall’uso della tecnica nei vari settori

industriali (non LVOC)

Il rendimento dipende molto dalle proprietà del

particolato.

< 5 mg/Nm³

Filtro di tessuto

Filtro per polvere ~ 1 mg/Nm³

a doppio stadio

< 1 mg/Nm³

< 0,1 mg/Nm³

Filtro ceramico

Filtro assoluto

Filtro HEAF (High

Efficiency

Air

Filter)

Filtro snebbiatore

(demister)

Odore

Biofiltro

di

adsorbimento

Anidride

Lavaggio per via

solforosa e umida con calce

gas acidi

Torri di lavaggio

Iniezione

assorbente

semisecco

Ossidi

azoto

Diossine

Mercurio

2.

Riduzione fino al 99% di polveri e

aerosol

Riduzione del 95 - 99% di odori ed

alcuni VOC

Riduzione del 90 – 97%

SO2 < 50 mg/Nm³

HCl (2) < 10 mg/Nm³

HBr (2) < 5 mg/Nm³

SO2 < 100 mg/Nm³

a HCl < 10 - 20 mg/Nm³

HF < 1 - 5 mg/Nm³

Campo di applicazione indicativo: 10000 200000 ou/Nm3

Campo di applicazione indicativo per SO2 <

1000 mg/m³ nel gas greggio.

Concentrazioni basate sui limiti ammessi in

Austria.

Campo di applicazione indicativo: per SO2 <

1000 mg/m³ nel gas grezzo

Riduzione di NOx del 50 – 80%

Riduzione da 85 a 95%

Può essere superiore se il gas di scarico contiene

NOx

< 50 mg/m³. un’alta concentrazione di idrogeno

Ammoniaca < 5 mg/m³

La produzione di diossine nei processi dovrebbe

Misure primarie + < 0,1 ng TEQ/Nm3

essere evitata nel limite del possibile

adsorbimento

Catalizzatore a 3

letti

0,05 mg/Nm3

0,01 mg/Nm3 misurati in un impianto di

Adsorbimento

incenerimento austriaco con filtro a carboni

attivi.

Lavatore acido

Lavaggio

1 – 10 mgNm3

di SNCR

SCR

Ammoniaca

e

ammine

Solfuro di Assorbimento

idrogeno

(lavaggio alcalino)

1.

Riduzione fino al 99% di goccioline e

aerosol

L’assorbimento di H2S è 99%+.

Come alternativa esiste l’assorbimento in un

lavatore ad etanolammina seguito da recupero di

zolfo.

Se non altrimenti specificato, le concentrazioni si riferiscono a medie di mezz’ora o giornaliere per le condizioni di

riferimento di gas di scarico secchi a 0 °C, 101,3 kPa e ad un tenore di ossigeno di 3 vol%

Il valore medio giornaliero in condizioni standard. I valori relativi alla mezz’ora sono HCl < 30 mg/m³ e HBr

< 10 mg/m³.

1 - 5 mg/Nm3

ix

Executive Summary – LV Organic Chemicals

Tabella B: Valori associati alle BAT per l’abbattimento di altri inquinanti atmosferici

LVOC

Gli inquinanti atmosferici emessi dai processi LVOC hanno caratteristiche molto diverse (in

termini di tossicità, riscaldamento globale, formazione fotochimica di ozono, buco nell’ozono

ecc.) e vengono classificati utilizzando vari sistemi. In assenza di un sistema comune a tutti i

paesi europei, la tabella C illustra i livelli associati alle BAT utilizzando il sistema olandese

NeR. Il NeR è conforme ad un livello elevato di protezione ambientale, ma non è che un

esempio di buona pratica. Esistono infatti altri sistemi di classificazione altrettanto validi che

possono essere impiegati per determinare i livelli associati alle BAT; alcuni di questi sistemi

sono illustrati nell’allegato VIII del BREF.

Categorie

**

Possibili soluzioni BAT

(elenco non esaustivo)

Sostanze altamente pericolose

Diossine e furani Integrati nel processo: buone condizioni operative

e bassa concentrazione di cloro nella materia prima

/combustibile.

PCB

Tubo di sbocco: carboni attivi, filtro catalitico di

tessuto, inceneritore

Particolato

Particolato

Se la filtrazione non è possibile è valido il valore fino a

25

Se la filtrazione non è possibile è valido il valore fino a

50

Sostanze cancerogene *

C1

Inceneritore, lavatore, filtro assoluto, carboni attivi.

C1 + C2

C1 + C2 + C3

Sostanze organiche (gas/vapori)*

gO1

Inceneritore, carboni attivi (rigenerativi), impianto di

gO1 + gO2

gO1+ gO2 + recupero vapori.

gO3

Sostanze organiche (solide)*

Se la filtrazione non è possibile è valido il valore fino a

sO1

25

Se la filtrazione non è possibile è valido il valore fino a

50

Se la filtrazione non è possibile è valido il valore fino a

sO1 + sO2

25

Se la filtrazione non è possibile è valido il valore fino a

50

sO1 + sO2 + Se la filtrazione non è possibile è valido il valore fino a

25

sO3

Se la filtrazione non è possibile è valido il valore fino a

50

Sostanze inorganiche (gas/vapori)

gI1

Varie soluzioni (es. lavaggio chimico, lavaggio

alcalino, carboni attivi)

gI2

gI3

gI4

Lavaggio acido/alcalino, S(N)CR, iniezione di calce.

Sostanze inorganiche (solide)*

sI1

Filtro di tessuto, lavatore, filtro elettrostatico

sI1 + sI2

sI1 + sI2 + sI3

x

Livello di emissioni

associate alle BAT

(mg/Nm3) ***

Soglia

(kg/h)

0,1

(ng I-TEQ/Nm3)

0,1****

(ng PCB -TEQ/Nm3)

Nessuna soglia

10 – 25

10 - 50

≥ 0,5

< 0,5

0,1

1,0

5,0

0,0005

0,005

0,025

20

100

100 - 150

0,1

2,0

3,0

10 – 25

10 - 50

≥ 0,1

< 0,1

10 – 25

10 - 50

≥ 0,5

< 0,5

10 – 25

10 - 50

≥ 0,5

< 0,5

1,0

5,0

30

200

0,01

0,05

0,3

5

0,2

1,0

5,0

0,001

0,005

0,025

Nessuna soglia

Summary – LV Organic Chemicals

*

Si applica la regola sommatoria (es. il livello di emissioni indicato si riferisce alla somma delle sostanze in una determinata

categoria più quelle della categoria inferiore).

**

Una classificazione dettagliata delle sostanze è fornita nell’allegato VIII: Sistemi di classificazione degli inquinanti atmosferici

in uso negli Stati membri.

***

Il livello di emissioni è valido soltanto quando si supera la soglia di massa (delle emissioni non trattate). I livelli

di emissione si riferiscono a medie di mezz’ora in condizioni normali (gas di scarico secchi, 0 °C e 101,3 kPa). Il

tenore di ossigeno non è definito nel sistema NeR ma è solitamente il tenore reale (per gli inceneritori è

accettabile una concentrazione di ossigeno pari a 11 vol%).

**** I livelli di PCB sono espressi come equivalenza tecnica TEQ, per i fattori rilevanti ai fini del calcolo di tali livelli, cfr. articolo

“Fattori tossici di equivalenza (TEF) per PCB, PCDD, PCDF per gli esseri umani e la fauna”. “Van den Berg et al.,

Environmental Health Perspectives, volume 106, n. 12, dicembre 1998”.

Tabella C: livelli di emissioni nell’atmosfera associati alle BAT per le emissioni

nell’industria LVOC

La BAT per la combustione in torcia consiste nella combinazione/selezione delle tecniche

seguenti (elenco non esaustivo): progettazione / funzionamento dell’impianto per ridurre al

minimo la necessità di smaltire gli idrocarburi nel sistema di combustione. La scelta tra torce

elevate e torce a terra è fatta in funzione della sicurezza. Se si utilizzano torce elevate le BAT

includono dispositivi di rilevamento della fiamma pilota, una miscelazione efficace e il

controllo a distanza tramite sistema televisivo a circuito chiuso. I valori di riduzione dei VOC

associati alle BAT sono > 99% per le torce elevate e > 99,5% per le torce a terra.

La BAT per i forni di processo consiste in una configurazione dei bruciatori a gas e a basse

emissioni di NOx, tale da raggiungere emissioni pari a 50 –100 mg NOx /Nm3 (media oraria) per

impianti nuovi ed esistenti. Le BAT per altri impianti di combustione (es. caldaie a vapore,

turbine a gas) sono indicati nel BREF relativo ai grandi impianti di combustione.

La BAT per le emissioni di anidride carbonica consiste in una migliore efficienza energetica,

ma si considera BAT anche il passaggio a combustibili a basso tenore di carbonio (alto tenore di

idrogeno) oppure a combustibili non fossili.

Controllo degli inquinanti dell’acqua: La BAT per gli inquinanti dell’acqua consiste nella

combinazione/selezione delle tecniche seguenti (elenco non esaustivo):

trattamento separato o recupero delle acque di scarico contenente metalli pesanti, tossici o

composti organici non biodegradabili tramite l’uso di tecniche quali ossidazione (chimica),

adsorbimento, filtrazione, estrazione, stripping con vapore, idrolisi o pretrattamento

anaerobico, con successivo trattamento biologico. I valori delle emissioni associati alle BAT

nei singoli flussi di scarico trattati sono (medie giornaliere): Hg 0,05 mg/l; Cd 0,2 mg/l; Cu /

Cr / Ni / Pb 0,5 mg/l; e Zn / Sn 2 mg/l;

le acque di scarico organiche che non contengono metalli pesanti, tossici o composti

organici non biodegradabili sono potenzialmente adatte per il trattamento biologico

combinato in un impianto a basso carico (previa valutazione di biodegradabilità, effetti

inibitori, effetti deterioranti dei fanghi, volatilità e livelli degli inquinanti residui). Il livello

di BOD associato alle BAT nell’effluente è inferiore a 20 mg/l (media giornaliera).

Tra i fattori che influiscono in modo significativo sulle acque di scarico dei processi LVOC

figurano i processi applicati, la variabilità del processo operativo, il consumo di acqua, le misure

di riduzione alla fonte e il pretrattamento. Tuttavia, secondo gli esperti del TWG i livelli di

emissione associati alle BAT (medie giornaliere) sono: COD 30 – 125 mg/l; AOX < 1 mg/l,

mentre l’azoto totale è pari a 10 - 25 mg/l.

Controllo di rifiuti e residui: La BAT per la riduzione di rifiuti e residui consiste nella

combinazione/selezione delle tecniche seguenti (elenco non esaustivo):

catalizzatori – rigenerazione / riutilizzo e, una volta esauriti, recupero del contenuto di

metallo prezioso;

mezzi di depurazione esauriti - recupero laddove possibile e, in caso contrario, trasporto a

discarica o incenerimento;

xi

Executive Summary – LV Organic Chemicals

residui di processi organici – massimizzarne l’uso come materia prima o combustibile e, in

caso contrario, incenerire;

reagenti esauriti – massimizzarne il recupero o usare come combustibile e, in caso contrario,

incenerire.

Processo illustrativo: Olefine leggere (capitolo 7)

Generalità: Le olefine leggere (lower olefins) costituiscono il maggior gruppo di prodotti

chimici di base nel settore LVOC e sono impiegate per una vasta gamma di derivati. Nel 1998

l’Europa ha prodotto 20,3 milioni di tonnellate di etilene e 16,6 milioni di tonnellate di

propilene. Il 98% della produzione di etilene e il 75% della produzione di propilene provengono

dallo steam cracking. Attualmente in Europa sono in funzione 50 impianti di steam cracking con

una capacità media di circa 400 kt/anno, che raggiunge anche un milione di kt/anno per gli

impianti più grandi. Le materie prime utilizzate per la produzione di olefine vanno dai gas

leggeri (es. etano e GPL) alle sostanze liquide di raffineria (nafta, gasolio). In genere le materie

prime più pesanti danno una maggiore quota di sottoprodotti (propilene, butadiene, benzene) e

richiedono impianti più grandi e più complessi. Tutte le olefine leggere sono vendute in base

alla specifica del prodotto piuttosto che in base alle prestazioni e questo favorisce i mercati

internazionali dove il prezzo di vendita rappresenta il fattore chiave. Gli impianti di steam

cracking usano una tecnologia in base a licenza concessa da un gruppo ristretto di imprese di

ingegneria internazionali. Il progetto generico è simile ma i singoli dettagli del processo, in

particolare la zona forno, dipendono dalla scelta e dalle caratteristiche della materia prima. La

concorrenza mondiale ha garantito una certa uniformità operativa delle tecnologie impiegate e le

scelte tecnologiche si basano di solito sull’esperienza, sulle circostanze locali e sul costo totale

del capitale investito.

Processo applicato: Il processo di steam cracking è altamente endotermico (da 15 a 50 GJ/t di

etilene) e le reazioni di cracking avvengono in forni di pirolisi a temperature oltre 800 °C. Per

contro, le successive fasi di recupero e depurazione delle olefine si svolgono per separazione

criogenica a temperature fino a –150 °C e pressioni di 35 bar. La progettazione degli impianti è

altamente integrata per il recupero energetico. La natura estremamente volatile ed infiammabile

delle materie prime e dei prodotti richiede un’integrità elevata del contenimento generale

dell’impianto, compreso l’uso massiccio di sistemi chiusi di sfiato, grazie ai quali la perdita

totale di idrocarburi si riduce ad una quantità che va da 5 a 15 kg/t di etilene negli impianti con

le migliori prestazioni.

Consumi / emissioni: Poiché le operazioni di steam cracking sono condotte su vasta scala, le

emissioni potenziali acquisiscono una certa rilevanza.

Aria. I forni a pirolisi bruciano gas a basso tenore di zolfo (spesso contenenti idrogeno) e le

emissioni da combustione (CO2, CO, NOx) rappresentano la maggior parte delle emissioni

nell’atmosfera. Le emissioni di anidride solforosa e di particolato derivano dall’impiego, come

combustibile, di prodotti a basso valore del processo di cracking (es. in caldaie ausiliarie o altri

riscaldatori) e dalla combustione del coke depositato sulle serpentine del forno. Le emissioni di

VOC possono derivare dai processi di combustione, dalle perdite fuggitive e dalle perdite nei

punti di sfiato.

Acqua. Oltre agli effluenti generici (es. l’acqua di alimentazione delle caldaie) vi sono tre flussi

specifici di effluenti: l’acqua di processo (scarico del vapore di diluizione), l’acqua caustica

esaurita e, laddove presente, l’acqua spruzzata sul tamburo di decokizzazione. I flussi che sono

venuti a contatto con i fluidi di idrocarburi possono contenere inquinanti quali: idrocarburi;

particolato e solidi inorganici disciolti; materiali con un fabbisogno chimico o biologico di

ossigeno e tracce di cationi metallici.

Rifiuti solidi. Il processo di steam cracking produce una quantità relativamente piccola di rifiuti

solidi quando la materia prima è gas o nafta, sebbene fanghi oleosi vengano prodotti con l’uso

del gasolio. La maggior parte dei rifiuti solidi sono costituiti da fanghi organici e coke, ma può

xii

Summary – LV Organic Chemicals

anche essere necessario uno smaltimento periodico di catalizzatori esauriti, adsorbenti e solventi

vari.

Migliori tecniche disponibili:

Scelta del processo: A tutt’oggi lo steam cracking è l’unico processo su larga scala disponibile

per la produzione della gamma completa di olefine leggere ed è generalmente una BAT. Non

c’è una BAT per l’alimentazione, anche se le emissioni degli impianti alimentati a gas tendono

ad essere inferiori rispetto a quelle degli impianti che usano nafta o gasolio.

Emissioni nell’atmosfera. La scelta, la manutenzione e l’esercizio di forni pirolitici con buone

prestazioni rappresentano la principale BAT per ridurre le emissioni nell’atmosfera. I forni

moderni hanno un rendimento termico pari al 92 - 95% e usano gas naturale, o più tipicamente

gas residuo (una miscela di metano ed idrogeno). I forni sono dotati di avanzati sistemi controllo

per un’efficace gestione della combustione, nonché di bruciatori con un tasso di emissione di

NOx molto ridotto (con emissioni associate alle BAT che vanno da 75 a 100 mg/NO x/Nm3 –

media oraria) oppure di unità catalitiche selettive a bassa emissione di NOx (con emissioni

associate alle BAT che vanno da 60 a 80 mg/NOx/Nm3 – media oraria). Le emissioni di

ammoniaca associate alle BAT provenienti da impianti SCR moderni sono < 5 mg/m3 (media

oraria) con maggiori tassi di riduzione di NOx; è tuttavia possibile che vengano prodotte

emissioni più intense con l’invecchiamento del catalizzatore.

I forni di cracking devono essere periodicamente decokizzati utilizzando una miscela

aria/vapore. Il gas che fuoriesce dallo sfiato di decokizzazione può essere instradato sia nei

focolari del forni o in un tamburo di decokizzazione separato dove le emissioni di particolato

possono essere ridotte a meno di 50 mg/m3 (media oraria) impiegando spruzzi d’acqua o sistemi

di recupero a ciclone.

Le fiaccole elevate ad alta capacità sono caratteristiche degli impianti per la produzione di

etilene in quanto rappresentano una sicura via di smaltimento degli idrocarburi in caso di serie

anomalie dell’impianto. La combustione in fiaccola non solo crea un impatto ambientale

(visibilità, rumore), ma rappresenta anche una perdita di valore rilevante per l’operatore. Di

conseguenza, la BAT consiste nel ridurre al minimo la combustione in torcia mediante impianti

ed attrezzature sicuri ed altamente affidabili, sistemi di riciclo del materiale da bruciare nella

fiaccola e metodi di smaltimento alternativi (es. in altre fasi del processo per i materiali non

conformi alle specifiche). Anche lo sviluppo e l’uso di buone pratiche di gestione per il

funzionamento e la manutenzione dello stabilimento hanno un ruolo fondamentale per ottenere

massime prestazioni e quindi minimizzare le emissioni. Il monitoraggio continuo tramite

sistema televisivo a circuito chiuso, l’iniezione di vapore con controllo automatico della portata

e il rilevamento della fiamma pilota sono BAT che riducono al minimo la durata e l’ampiezza

del processo di combustione. In condizioni ottimali, il rendimento di combustione nelle fiaccole

è del 99%.

I gas acidi, compresi l’anidride carbonica e l’anidride solforosa, sono eliminati dal gas

sottoposto a cracking per reazione con l’idrossido di sodio (in alcuni casi il carico di gas acido

viene prima ridotto tramite lavaggio con ammina rigenerabile). Può verificarsi l’emissione di

gas acido se l’impianto non è in grado di recuperare il flusso caustico esaurito o di usare

tecniche di ossidazione a aria umida per trattare il flusso prima dello smaltimento negli effluenti

acquosi. Con il trattamento del flusso caustico esaurito tramite acidificazione si crea un certa

quantità di solfuro di idrogeno gassoso che è successivamente inviato ad un impianto di

incenerimento adeguato (dove viene combusto in anidride solforosa) oppure, più raramente, ad

un vicino impianto Claus per il recupero dello zolfo.

La BAT consiste nell’evitare sfiati nell'atmosfera dallo stoccaggio e dalla movimentazione degli

idrocarburi volatili. La BAT per ridurre al minimo le emissioni fuggitive è l'uso generalizzato di

tubi saldati, sistemi di tenuta ad alta integrità per pompe/compressori e materiali di tenuta

appropriati per valvole di controllo e di arresto, con il supporto di efficaci sistemi di gestione

per il controllo e la riduzione delle emissioni tramite programmi di manutenzione.

xiii

Executive Summary – LV Organic Chemicals

Emissioni nell'acqua. La BAT per gli effluenti acquosi è l’applicazione di tecniche integrate nel

processo seguite da riciclo/ulteriore trattamento per il massimo recupero prima del trattamento

finale.

La BAT per le acque di processo (effluenti dalla condensa del vapore di diluizione usato nei

forni di cracking) consiste in un impianto di produzione del vapore di diluizione nel quale il

flusso di vapore è sottoposto a lavaggio per eliminare gli idrocarburi pesanti, separato e

rivaporizzato per essere riciclato nei forni.

La BAT per il flusso caustico esaurito può essere il recupero, l’ossidazione per via umida,

l’acidificazione (seguita da recupero di zolfo o incenerimento) oppure la combustione in

torcia dei gas leggermente acidi.

La BAT per il trattamento finale degli effluenti comprende la separazione fisica (es.

separatore API, separatore a piastra ondulata) seguita dalla pulitura (es. ossidazione con

perossido di idrogeno o biotrattamento). I livelli BAT relativi alle emissioni finali nell'acqua

(medie giornaliere) sono, tra l’altro: COD 30 – 45 mg/l e TOC (total organic carbon)

15-15 mg/l (2-10 g/t di etilene).

Sottoprodotti / rifiuti. La BAT comprende: la rimozione periodica di residui organici come

fanghi dai separatori API per smaltimento in inceneritore ricorrendo a ditte specializzate;

smaltimento in discarica dei catalizzatori esauriti e dei essiccanti dopo aver recuperato il metallo

prezioso; smaltimento in discarica e/o inceneritore dei fini di coke in forma immobilizzata.

Processo illustrativo: Aromatici (capitolo 8)

Generalità: Il termine “aromatici” si riferisce a sostanze quali benzene, toluene, xiloli misti,

orto-xilolo, para-xilolo e meta-xilolo (conosciuto come BTX). Il benzene è usato per produrre

stirene, cumene e cicloesano. La maggior parte del toluene è usato per produrre benzene, fenolo

e toluene diisocianato. Il para-xilolo è trasformato in polietilene tereftalato (PET), gli xiloli

misti sono principalmente usati come solventi e l’orto-xilolo è usato per produrre anidride

ftalica.

Nel 1998 l’industria dei composti aromatici nell’Europa occidentale ha prodotto oltre 10 milioni

di tonnellate di aromatici pari a 2,3 miliardi di dollari USA. Il mercato degli aromatici è

complesso e volatile in quanto copre sei prodotti principali che derivano da processi e materie

prime molto diversi tra loro. Oltre ad essere interdipendenti, i prezzi di mercato degli aromatici

sono anche legati al prezzo del petrolio greggio, della nafta e ai tassi di cambio. Per di più, la

direttiva Auto/Oil dell’Unione europea ha limitato, a partire dal 1º gennaio 2000, il contenuto di

benzene nel gasolio a < 1% e la conseguente necessità di recuperare il benzene da materie prima

a monte ha provocato un incremento della produzione europea di benzene.

Processo applicato: Gli aromatici BTX derivano da tre principali materie prime: i riformati di

raffineria, il gasolio di pirolisi del processo di steam cracking (pygas) e il benzolo proveniente

dalla lavorazione del catrame di carbone. Le materie prime sono un misto di aromatici che

necessitano di separazione e depurazione prima di essere immessi sul mercato chimico.

Benzene. In Europa il 55% del benzene proviene dal pygas, il 20% da riformati, una piccola

percentuale dal catrame di carbone e la restante quantità dal trattamento chimico di altri

aromatici. L’Europa ha 57 unità produttive con una capacità combinata pari a 8100 kt/anno.

Toluene. In Europa il pygas e i riformati si dividono la produzione di toluene (50%

ciascuno). Le 28 unità produttive hanno una capacità combinata pari a 2760 kt/anno.

Xilolo. I riformati sono la fonte principale di xiloli. La produzione di xilolo si concentra

solitamente sul para-xilolo ma vengono anche estratti orto-xilolo e meta-xilolo. L’Europa ha

11 unità produttive con capacità combinata pari a 1850 kt/anno.

La scelta del processo produttivo rappresenta una decisione strategica che dipende dal prezzo e

dalla disponibilità della materia prima nonché dalla richiesta di prodotti aromatici. Le variazioni

xiv

Summary – LV Organic Chemicals

nelle materie prime e nella richiesta sono talmente elevate che ogni impianto di produzione di

aromatici ha una propria, quasi unica, configurazione. Tuttavia, per gli aromatici estratti da una

materia prima petrolchimica si usano vari processi unitari strettamente interconnessi che

consentono:

la separazione degli aromatici (dai non aromatici) e l’isolamento dei prodotti puri tramite

l’uso di sofisticati processi di separazione fisica (es. distillazione azeotropica, distillazione

estrattiva, estrazione liquido-liquido, cristallizzazione tramite congelamento, adsorbimento,

complessazione con BF3/HF). I metodi più usati sono l’estrazione di solventi e la successiva

distillazione;

la conversione chimica in prodotti più utili mediante tecniche come:

- toluene in benzene tramite idrodealchilazione;

- toluene in benzene e xilolo tramite disproporzionamento del toluene (TDP);

- xilolo e/o m-xilolo in p-xilolo tramite isomerizzazione.

Gli impianti di produzione degli aromatici possono essere fisicamente situati sia in raffinerie

che in complessi petrolchimici e l’integrazione del processo consente la movimentazione di

sottoprodotti, l’uso comune dei servizi generali ed infrastrutture come le fiaccole e le unità di

trattamento delle acque di scarico. La maggior parte dei processi di produzione degli aromatici

sono progettati e realizzati da imprese specializzate internazionali. Vi sono più di 70 licenze di

processo e oltre 20 concessori di licenze, ognuno con materie prime diverse e caratteristiche di

processo adattate alle condizioni locali.

Consumi / emissioni: Il consumo energetico dipende dal contenuto di aromatici presente nella

materia prima, dalla quantità di calore integrato e dalla tecnologia. I processi produttivi degli

aromatici possono essere esotermici (es. idrotrattamento) oppure ad alto consumo energetico

(es. distillazione) e vi sono molte opportunità di ottimizzare il recupero e l’uso del calore.

Le emissioni dagli impianti di produzione degli aromatici sono principalmente causate dall'uso

di servizi (calore, vapore, energia elettrica, acqua di raffreddamento). La progettazione del

processo non include di solito lo sfiato nell'atmosfera e le poche emissioni derivano

dall’eliminazione di impurità e di acque di scarico generate dal processo e dalle attrezzature.

Migliori tecniche disponibili: Non è possibile identificare una BAT di processo in quanto la

scelta del processo dipende ampiamente dalla materia prima disponibile e dal prodotto

desiderato.

Emissioni nell'atmosfera: La BAT consiste nella combinazione/selezione delle tecniche

seguenti (elenco non esaustivo):

ottimizzare l’integrazione energetica negli impianti di produzione degli aromatici e nelle

unità circostanti;

per i nuovi forni, installare bruciatori a bassissime emissioni di NOx oppure, per i forni di

maggiori dimensioni, dispositivi catalitici De-NOx (SCR). L’installazione su forni esistenti

dipende dalla progettazione, dalle dimensioni e dalla configurazione dell’impianto;

scaricare gli sfiati di processi e le valvole di sicurezza in sistemi di recupero del gas o in

fiaccole;

usare sistemi di campionamento a circuito chiuso per ridurre al minimo l’esposizione

dell’operatore e le emissioni nella fase di spurgo precedente al campionamento;

usare sistemi di controllo a interruzione di calore (heat-off) per fermare l’entrata di calore ed

arrestare l’impianto in modo rapido al fine di limitare al minimo gli sfiati in caso di guasto;

usare sistemi chiusi di tubazioni per il drenaggio e lo sfiato delle attrezzature contenenti

idrocarburi prima della manutenzione, in particolare quando contengono > 1% in peso di

benzene o > 25% in peso di aromatici;

nei sistemi dove il flusso di processo contiene > 1% in peso di benzene o > 25% in peso di

aromatici totali, usare pompe sommerse, singole guarnizioni con spurgo del gas, guarnizioni

meccaniche doppie o pompe ad azionamento magnetico;

xv

Executive Summary – LV Organic Chemicals

per le valvole manuali o di regolazione con gambo esterno usare soffietti e premistoppa

oppure materiali di tenuta ad alta integrità (es. fibre di carbonio) qualora l’operatore sia

esposto alle emissioni diffuse;

usare compressori con guarnizione meccanica doppia, o un liquido di tenuta compatibile

con il processo, una guarnizione a gas o modelli senza guarnizione;

bruciare i gas derivanti dall’idrogenazione in un forno dotato di sistemi di recupero termico;

immagazzinare gli aromatici [CE DG XI, 1990 n. 16] in serbatoi a tetto galleggiante e

doppia guarnizione (non per aromatici dannosi come il benzene) o in serbatoio a tetto fisso

con inserito un tetto galleggiante interno con guarnizioni ad alta integrità, oppure in serbatoi

a tetto fisso con spazi di vapore interconnessi e recupero o assorbimento di vapore in un

singolo sfiato;

per il carico e scarico degli aromatici usare sistemi di ventilazione chiusi con caricamento

dal basso e con trasferimento dei vapori in un’unità di recupero, un bruciatore o una

fiaccola.

Emissioni nell'acqua: La BAT consiste nella combinazione o nella scelta delle tecniche seguenti

(elenco non esaustivo):

minimizzare la produzione di acque di scarico e massimizzarne il riutilizzo;

recuperare gli idrocarburi (es. tramite steam stripping) e riciclarli come combustibile o in

altri sistemi di recupero; sottoporre la fase acquosa (dopo la separazione degli oli) a

trattamento biologico.

Rifiuti: La BAT consiste nella combinazione o nella scelta delle tecniche seguenti (elenco non

esaustivo):

recuperare e riutilizzare il metallo prezioso presente nei catalizzatori esauriti e smaltire in

discarica il relativo supporto;

incenerire i fanghi oleosi e recuperare il calore;

smaltire in discarica o incenerire gli adsorbenti argillosi esauriti.

Processo illustrativo: Ossido di etilene / Glicole etilenico (capitolo 9)

Generalità: L’ossido di etilene (Ethylene Oxide - EO) è un prodotto chimico intermedio nella

fabbricazione di molti prodotti importanti. Lo sbocco principale sono i glicoli etilenici (Ethylene

Glycols - EG) ma altrettanto importanti sono gli etossilati, gli eteri glicolici e le etanolammine.

La capacità produttiva globale europea di ossido di etilene (ex-reattore) è dell’ordine

di 2500 kt/anno ed esistono 14 unità produttive. Circa il 40% di questo EO è convertito in

glicoli (in totale 70%). Gli impianti europei effettuano normalmente una produzione integrata di

ossido di etilene e glicoli. Gli ossidi di etilene e i mono-glicoli etilenici sono venduti su

specifica chimica piuttosto che per le prestazioni in uso, quindi la concorrenza è essenzialmente

basata sul prezzo.

L’ossido di etilene è tossico e può provocare il cancro nelle persone. Il relativo gas è

infiammabile, anche senza essere misto ad aria, e può autodecomporsi in modo esplosivo. I

glicoli etilenici sono liquidi stabili e non corrosivi che possono causare leggere irritazioni agli

occhi o, per ripetuto contatto, irritazioni alla pelle.

Processo applicato: L’ossido di etilene è prodotto da etilene e ossigeno (o aria) in una reazione

in fase gassosa con catalizzatore d’argento. Il catalizzatore non è selettivo al 100% e una parte

della carica di etilene è convertita in CO2 e acqua. Il calore prodotto nei reattori è recuperato

generando calore che è impiegato per il riscaldamento dell’impianto. L’ossido di etilene è

recuperato dall’effluente gassoso del reattore tramite assorbimento nell'acqua seguito da

concentrazione in un separatore (stripper). Nel processo dell’ossigeno una parte del gas di

riciclo dalla torre di assorbimento dell’ossido di etilene è convogliato in una colonna nella quale

l’anidride carbonica è eliminata tramite assorbimento (in una soluzione calda di carbonato di

potassio) e successivamente eliminata da questa soluzione in un separatore.

xvi

Summary – LV Organic Chemicals

I glicoli etilenici sono prodotti facendo reagire l’ossido di etilene con l’acqua a temperatura

elevata (normalmente 150-250 °C). Il prodotto principale è il glicole mono-etilenico (Mono

Ethylene Glycol - MEG) ma altri prodotti di valore sono il glicole di-etilenico (Di Ethylene

Glycol - DEG) e il glicole tri-etilenico (Tri Ethylene Glycol - TEG). Il MEG è impiegato

soprattutto per la produzione di fibre in poliestere e di polietilene tereftalato (PET).

Consumi/Emissioni: La selettività dei catalizzatori dell’ossido di etilene può avere un impatto

rilevante sui consumi di energia e di materie prime, e sulla produzione di effluenti gassosi e

liquidi, sottoprodotti e rifiuti. I principali flussi di effluenti dal processo EO/EG sono:

lo sfiato del CO2 effettua lo spurgo del CO2 (e di tracce di etilene e metano) formato nel

reattore dell’ossido di etilene. Viene recuperata per la vendita oppure sottoposta ad

ossidazione termica/catalitica;

lo sfiato degli inerti effettua lo spurgo degli inerti presenti nell’etilene e nell’ossigeno. Lo

sfiato contiene in gran parte idrocarburi, usati come gas combustibile;

i sottoprodotti glicoli pesanti vengono spesso venduti;

lo sfiato dell’acqua effettua lo spurgo delle acque di tutto l’impianto EO/EG, che vengono

inviate ad un impianto di trattamento biologico per degradare le piccole quantità di

idrocarburi idrosolubili (principalmente glicoli);

la fonte principale di rifiuti solidi è rappresentata dai catalizzatori esauriti dell’ossido di

etilene (periodicamente sostituiti in base al calo di attività e selettività). Il catalizzatore

esaurito è inviato ad una ditta esterna per il recupero dell’argento e lo smaltimento del

supporto inerte.

Migliori tecniche disponibili:

Processo: La BAT di processo per l’ossido di etilene consiste nell’ossidazione diretta

dell’etilene con ossigeno puro (a causa del basso consumo di etilene e della produzione

contenuta di gas residuo). La BAT di processo per il glicole etilenico si basa sull’idrolisi

dell’ossido di etilene (con reazioni per massimizzare la produzione del glicole desiderato e

minimizzare i consumi energetici).

Emissioni nell'atmosfera: Le tecniche per prevenire la perdita di contenimento di ossido di

etilene e quindi l’esposizione degli operatori all’ossido di etilene, sono anche BAT per la

protezione ambientale.

La BAT per lo sfiato del CO2 consiste nel recupero e nella vendita del CO2. Se questo non è

possibile, la BAT consiste nel ridurre al minimo le emissioni di CO2, metano ed etilene

ricorrendo a catalizzatori dell’ossidazione più efficaci, riducendo i livelli di metano ed etilene

prima dello stripping del CO2 e/o instradando lo sfiato del CO2 in un impianto di ossidazione

termica/catalitica.

La BAT per lo sfiato degli inerti consiste nel trasferimento a un sistema di gas combustibile per

recupero energetico, oppure nella bruciatura in torcia (riducendo normalmente il livello di

emissioni di CO2 a < 1 mg/ EO/Nm3 – media oraria). Se la reazione EO è eseguita usando aria

piuttosto che ossigeno puro, la BAT consiste nel trasferire gli inerti in eccesso in un secondo

reattore di ossidazione per convertire la maggior parte dell’etilene residuo in ossido di etilene.

La BAT per lo sfiato dei gas contenenti ossido di etilene è:

lavaggio con acqua a < 5 mg/ EO/Nm3 (media oraria) e rilascio nell'atmosfera (per gli sfiati

a basso tenore di metano e di etilene);

lavaggio con acqua e riciclo nel processo (per gli sfiati con un considerevole tenore di

metano ed etilene);

tecniche di riduzione (es. bilanciamento a pressione e ritorno di vapore nelle fasi di

stoccaggio/carico).

xvii

Executive Summary – LV Organic Chemicals

Emissioni nell'acqua: La BAT per ridurre le emissioni nell'acqua consiste nel concentrare i

flussi parziali contribuenti con recupero di un flusso organico pesante (per la vendita o

l’incenerimento) e nel trasferire i restanti effluenti in un impianto di trattamento biologico.

L’applicazione della BAT consente di raggiungere un livello di emissioni pari a 10-15 TOC/t

EO nel reattore.

Sottoprodotti e residui:

la BAT per il recupero dei glicoli pesanti consiste nel ridurre al minimo la formazione nel

processo e nell’aumentare al massimo le vendite al fine di ridurre lo smaltimento (es.

tramite incenerimento);

la BAT per il catalizzatore esaurito dell’ossido di etilene consiste nell’ottimizzare la durata

di vita del catalizzatore e successivamente recuperare l’argento prima dello smaltimento

(es. in discariche).

Processo illustrativo: Formaldeide (capitolo 10)

Generalità: La formaldeide è molto usata nella fabbricazione di numerosi prodotti (es. resine,

vernici) sia come polimeri di formaldeide al 100% che come prodotto della reazione con altre

sostanze chimiche. La capacità produttiva totale europea di 3100 kt/anno è fornita da 68

impianti in 13 Stati membri. La formaldeide è un prodotto tossico e di sospetta natura

cancerogena in concentrazioni elevate, ma l’effetto estremamente irritante implica

un’autolimitazione dell’esposizione alle concentrazioni elevate. Sono anche state studiate severe

pratiche operative per limitare l‘esposizione degli operatori.

Processo applicato: La formaldeide è prodotta dal metanolo per ossidazione catalitica in

assenza d’aria (“processo argento”) oppure in eccesso d’aria (“processo ossido”). Il processo

argento può essere definito con ulteriori opzioni per la conversione totale o parziale del

metanolo. Le fasi del processo presentano vantaggi e svantaggi e la capacità produttiva europea

di formaldeide si suddivide quasi equamente tra i due processi.

Consumi/Emissioni: L’elettricità e il vapore sono i due principali servizi e il loro consumo

dipende direttamente dalla selettività del processo che, a sua volta, dipende dalla perdita di

carbonio (come CO e CO2) nei reattori. Minore è la perdita di carbonio, maggiore è la

selettività. Tuttavia, l’ossidazione completa del carbonio è molto esotermica (rispetto alle

reazioni che producono la formaldeide) e una perdita elevata di carbonio produce più vapore.

Un catalizzatore debole produce quindi grandi quantità di vapore, ma a scapito del consumo di

metanolo.

Emissioni nell'atmosfera: Per entrambi i processi (argento e ossido) il gas residuo proveniente

dalla torre di assorbimento della formaldeide rappresenta l’unico flusso continuo di gas di

scarico. I principali inquinanti sono formaldeide, metanolo, CO ed etere dimetilico. Altre

emissioni possono derivare dalle aperture di sfogo dello stoccaggio e dalle sostanze diffuse.

Emissioni nell'acqua: Nel normale esercizio i processi argento e ossido non producono

significativi flussi liquidi continui di scarico. Molte delle emissioni occasionali possono essere

recuperate nel processo per diluire la formaldeide.

Rifiuti: In condizioni di esercizio normale la formazione di rifiuti è molto ridotta, ma vi sono i

catalizzatori esauriti, la formazione di para-formaldeide solida e i filtri esauriti.

Migliori tecniche disponibili: La BAT per la produzione può essere sia il processo argento che il

processo ossido. La scelta di uno di dei due dipenderà da fattori quali: prezzo e consumo di

metanolo, capacità produttiva dell’impianto; dimensioni fisiche dell’impianto; uso di elettricità,

produzione di vapore ed infine prezzo e durata del catalizzatore. La BAT consiste

nell’ottimizzare il bilancio energetico prendendo in considerazione l’ambiente circostante.

xviii

Summary – LV Organic Chemicals

Emissioni nell'atmosfera:

la BAT per gli sfiati della torre di assorbimento, lo stoccaggio e i sistemi di carico/scarico

consiste nel recupero (es. condensazione, lavaggio nell'acqua) e/o nel trattamento in

un’unità di combustione centrale o dedicata per raggiungere un livello di emissioni di

formaldeide pari a < 5 mg/Nm3 (media giornaliera);

la BAT per i gas residui della torre di assorbimento nel processo con argento consiste nel

recupero energetico in un impianto ossidante a motore o centrale termica per raggiungere

emissioni di:

- monossido di carbonio 50 mg/Nm3 come media giornaliera (0,1 kg/t

formaldeide 100%);

- ossidi di azoto (come NO2) 150 mg/Nm3 come media giornaliera (0,3 kg/t

formaldeide 100%);

la BAT per i gas residui della torre di assorbimento nel processo con ossido consiste

nell’ossidazione catalitica per raggiungere emissioni di: monossido di carbonio

< 20 mg/Nm3 come media giornaliera (0,05 kg/t formaldeide 100%) e ossidi di azoto (come

NO2) <10 mg/Nm3 come media giornaliera;

la BAT per la progettazione dei serbatoi di stoccaggio del metanolo consiste nel ridurre i

flussi dagli sfiati tramite tecniche come la ventilazione a posteriori durante il carico e lo

scarico;

la BAT per gli sfiati di stoccaggio del metanolo e della formaldeide comprende:

l’ossidazione termica/catalitica, l’adsorbimento su carboni attivi, l’assorbimento nell'acqua,

il riciclo nel processo e il collegamento al ventilatore di processo.

La BAT per le acque di scarico consiste nel massimizzare il riutilizzo come acqua di diluizione

per la soluzione di formaldeide e, se ciò non fosse possibile, il trattamento biologico.

La BAT per i catalizzatori esauriti consiste per prima cosa nel prolungare la durata del

catalizzatore ottimizzando le condizioni di reazione e recuperando successivamente il metallo.

La BAT per la para-formaldeide solida consiste nel prevenirne la formazione nelle attrezzature

del processo ottimizzando il riscaldamento, l’isolamento e la circolazione del flusso e

riutilizzare tutte le quantità inevitabili.

Processo illustrativo: Acrilonitrile (capitolo 11)

Generalità: L’acrilonitrile è un monomero intermedio usato in tutto il mondo per varie

applicazioni. Gran parte della quantità di acrilonitrile prodotta in Europa serve a fabbricare fibre

acriliche, in particolare l’ABS che è praticamente lo sbocco finale principale. Nell’Unione

europea operano sette impianti produttivi con una capacità di 1 165 kt/anno.

Processo applicato: Il processo BP/SOHIO rappresenta il 95% della capacità mondiale di

acrilonitrile ed è applicato in tutti gli impianti dell’UE. Consiste nell’ammossidazione

esotermica del propilene in fase vapore sfruttando l’ammoniaca in eccesso e in presenza di un

catalizzatore a letto fluidizzato ad aria. Produce varie reazioni secondarie e tre sottoprodotti

principali:

cianuro di idrogeno, che può essere trasformato in altre sostanze nello stesso impianto,

venduto come prodotto (se è disponibile un uso) oppure smaltito per incenerimento; è anche

possibile la combinazione di queste tre opzioni;