ELETTROPNEUMATICA

(versione semplificata)

Riguarda tutti i sistemi che utilizzano

dispositivi, atti a controllare o

comandare le operazioni effettuate

da macchine, azionati sia da correnti

che da aria compressa

Prof. A. Messina

I dispositivi maggiormente utilizzati sono:

ATTUATORI

VALVOLE DIREZIONALI

SENSORI

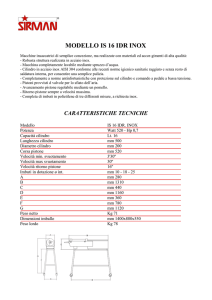

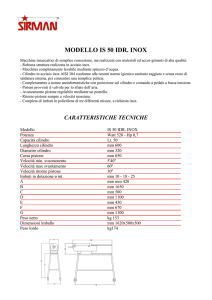

Attuatori pneumatici

Gli elementi pneumatici di lavoro (attuatori) sono

gli organi finali di un sistema automatico ed il

fluido che vi opera ha la funzione di trasmettere

energia.

Gli attuatori sono organi che trasformano l'energia

pneumatica (energia dell’aria compressa)in un

lavoro meccanico.

Gli attuatori di maggiore impiego negli impianti

pneumatici sono i cilindri pneumatici

3

Caratteristiche dei cilindri pneumatici

- I cilindri pneumatici sono insensibili a sovraccarichi

e, se dimensionati correttamente non danneggiano

alcun prodotto ne alterano le loro funzioni per effetto

di un bloccaggio.

- Non influenzano in alcuna maniera l'ambiente

in cui sono posti.

- Hanno requisiti di manutenzione modesti

- Forza e velocità possono essere facilmente

controllate

- Possono eseguire inversioni molto rapide

CILINDRI LINEARI

La forza dei cilindri pneumatici è data da

F = Pressione x area

L'area è quell'effettiva del pistone lato spinta e, quella dell’area del pistone

meno area dello stelo sul lato trazione. Sono da tenere in considerazione le

perdite per attrito dovute allo strisciamento delle guarnizioni di tenuta.

Quando il pistone staziona per un certo periodo in una

posizione la compressione delle guarnizioni di tenuta

contro la parete interna della camicia espelle il velo di

lubrificante interposto tra se e la superficie di

scorrimento lungo la generatrice di tenuta. In questo

punto cessano le condizioni di lubrificazione ed il

pistone allo spunto deve superare una superficie

"secca".

Immediatamente dopo ritrova le condizioni

idrodinamiche di lubrificazione.

Questo significa che

l'attrito statico presente

allo spunto è superiore

all'attrito dinamico

e può influenzare il

controllo della velocità

con il fastidioso

fenomeno dello "stick

slip".

Il valore di pressione

medio nei circuiti

pneumatici

è di circa 7 bar.

CILINDRO A SEMPLICE EFFETTO

Il cilindro di figura è un cilindro a semplice effetto, l'aria

compressa in questo caso può solamente attuare la fuoriuscita

dello stelo, ma non il suo rientro.

In questo caso la forza che fa rientrare lo stelo nella fase di

riposo è dovuta all'azione di una molla.

Il cilindro a semplice effetto può

essere del tipo in spinta o in

trazione e l'azione della molla ha

solo funzione di riposizionamento

CILINDRO A DOPPIO EFFETTO

Il dispositivo di figura è un cilindro a doppio effetto

in quanto la spinta dell'aria compressa può agire nei

due sensi: per la fuoriuscita e per il rientro dello stelo.

A

B

Il dispositivo richiede l’utilizzo di una valvola 5/2 poiché essa inverte, a seconda

dei comandi, la via di potenza con quella di scarico.

Lo stelo fuoriesce quando l’aria giunge in A e l’aria esce da B attraverso la via di

scarico della valvola 5/2.

Lo stelo rientra quando l’aria giunge da B e l’aria esce da A

CILINDRI TANDEM

Quando lo spazio disponibile in larghezza non è sufficiente ma c'è

disponibilità di spazio in lunghezza, per avere disponibile una forza

superiore richiesta, è possibili usare cilindri tandem.

Si tratta di collegare due cilindri aventi lo stelo comune in modo da

disporre di una doppia sezione di spinta come illustrato nella figura.

C

CARICO

A-B

A

D

B

SCARICO

C-D

Tale cilindro può essere usato utilizzando la forza doppia per tutta la sua

corsa, oppure alimentandolo con due valvole separate, effettuare ad

esempio una corsa di avvicinamento attuando una sola delle due valvole

e poi applicare tutta la forza quando la zona di lavoro è stata raggiunta,

attuando anche la seconda sezione di spinta.

CILINDRI ROTANTI

Sono quelli che consentono di ottenere rotazioni di un albero inferiori a

360°. La figura mostra un tipo di cilindro rotante, quello a pignone e

cremagliera.

L’albero che fuoriesce è collegato ad un pignone che ingrana su di una

cremagliera mossa alternativamente da due pistoni.

Altri

tipi

rotativi

sono

costituiti

sostanzialmente da un rotore inserito in

una sede cilindrica.

AMMORTIZZO

I cilindri pneumatici sono in grado di sviluppare velocità elevate

e le forze d'urto al termine della corsa possono essere di

notevole entità. I cilindri di piccolo diametro sono provvisti di

paracolpi costituiti da rondelle in gomma che attutiscono

l'impatto. In cilindri di diametri superiori l'urto è smorzato

mediante l'uso di un cuscino d'aria che decelera la velocità del

pistone in prossimità della fine della corsa.

guarnizioni

AMMORTIZZO

Durante la corsa l'aria è libera di fluire verso la bocca di scarico. (fig. A)

Quando l'ogiva entra nella camera ricavata nella testata s'impegna con una

guarnizione (fig. B) che impedisce il passaggio dell'aria attraverso la normale

via di scarico, imprigionandola nella camera anulare formatasi attorno

all'ogiva dell'ammortizzo.

A

Questa aria viene compressa dal

moto del pistone e costretta a

fluire alla via di scarico

attraverso una strozzatura

variabile.

B

C

La pressione in questa camera

sale ed inizia ad agire in

direzione opposta al moto del

pistone. Se la strozzatura

variabile fosse completamente

chiusa la pressione nella camera

anulare salirebbe talmente che il

pistone si fermerebbe

completamente prima della fine

della corsa, poi inizierebbe a

muoversi in senso contrario

(fenomeno del rimbalzo). La

strozzatura variabile (valvola

regolatrice di flusso) dosa

l'efficacia dell'ammortizzo

facendo urtare il pistone contro

la testata alla minore velocità

possibile. (fig. C)

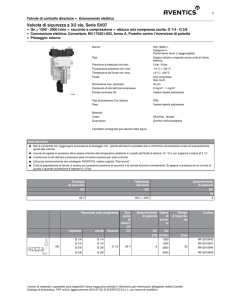

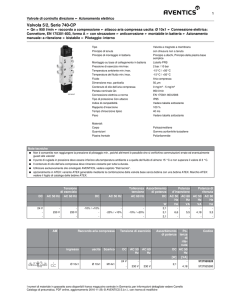

Valvole direzionali

Sono dispositivi pneumatici che hanno il compito di bloccare o

inviare il flusso di aria compressa agli attuatori.

Le valvole di maggiore impiego negli impianti pneumatici sono a :

CASSETTO

OTTURATORE

A RIPOSO

La spola si

sposta lasciando

passare il flusso

dell’aria

compressa

quando riceve il

segnale pilota o

lo blocca in

posizione di

riposo.

A RIPOSO

AZIONATA

Un pistoncino,

premuto da una

molla tarata,

blocca il flusso

dell’aria

compressa o la

lascia passare

quando riceve il

segnale pilota

AZIONATA

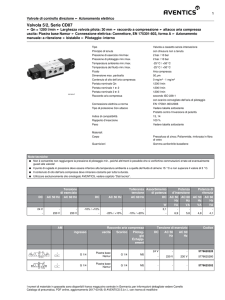

Le valvole di direzione hanno la funzione di distribuire

l'aria compressa nelle direzioni volute una volta

attivate da opportune azioni di comando; è per tale

motivo che sono chiamate distributori.

2

1

3

4

2

1

3

Esistono diversi tipi di distributori; essi sono caratterizzati dal

numero delle vie e dal numero delle posizioni diverse che

può assumere.

Ciascuna posizione (numero di quadrati presenti nel segno

grafico) realizza un collegamento diverso tra le vie.

Con il termine via si indica un condotto dell’aria

quale ad esempio quello di alimentazione dell'aria

compressa, quello dello scarico o quello che collega un

utilizzatore.

manuale

4

2

1

3

elettrico

L'azione di comando o « azionamento » della valvola

può essere manuale, automatica, dovuta a una

pressione o a un segnale elettrico

Le norme prescrivono che le vie di un distributore vengano

contrassegnate da numeri con la seguente regola:

la via riservata all'alimentazione è contrassegnata dal numero 1,

le vie degli scarichi sono contrassegnate da un numero dispari

(ad esempio 3, 5, ecc.),

le vie che portano l'aria compressa agli utilizzatori sono

contrassegnate da un numero pari (ad esempio 2, 4, ecc).

4

2

1 3

La sigla identificativa di un distributore è composta da

due numeri separati da una barra: il numero a sinistra

della barra indica il numero delle vie presenti, quello a

destra il numero delle posizioni (numero di quadrati

presenti nel segno grafico) che può assumere la valvola.

Ad esempio la sigla 3/2 identifica un distributore a

tre vie (una di alimentazione, una di scarico e una

di utilizzo) e due posizioni.

2

Valvola 3/2 Monostabile

3 vie 2 posizioni

1

3

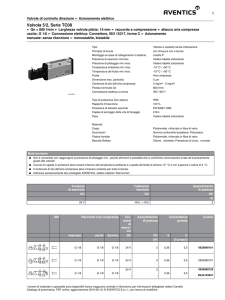

Negli impianti elettropneumatici l'azionamento dei

distributori principali è realizzato attraverso valvole che

sono azionate da comandi elettrici. Esse vengono dette

elettrovalvole.

4

2

1

3

Valvola

servopilotata

Azionamento

elettronico

con bobina

La circolazione di una corrente elettrica in un'apposita

bobina di comando provoca un campo magnetico che,

attraendo l'organo mobile della valvola, causa la

commutazione della valvola.

Le elettrovalvole sono generalmente utilizzate come

distributori principali: sono quindi valvole di potenza e

sarebbero necessarie potenze elettriche elevate e bobine

molto grandi per il loro azionamento.

Per tale motivo generalmente esse sono servopilotate:

il segnale elettrico pilota cioè una valvola di piccola

potenza che a sua volta aziona la valvola di grossa potenza.

le valvole possono essere:

- monostabili: se esiste una sola posizione stabile nella quale il sistema

permane in assenza di segnale di comando; l'attivazione del dispositivo di

azionamento modifica la posizione della valvola, ma cessando l'attivazione

suddetta il sistema ritorna nella posizione di stabilità.

2

1

3

- bistabili:

esistono due posizioni stabili, occorrono quindi due

dispositivi di azionamento uno per ciascuna posizione; l'azionamento dopo

essere stato attivato può essere disattivato senza che venga modificata la

posizione della valvola.

4

2

1

3

Sensori

I dispositivi più utilizzati in elettropneumatica sono:

1. Finecorsa elettromeccanico

2. Sensore di prossimità induttivo

si utilizza quando l’oggetto del

controllo è metallico, sfrutta un avvolgimento che crea un campo magnetico alternato.

Quando un corpo metallico si trova all’interno di tale campo avviene la commutazione

dei contatti elettrici.

3. Sensore di prossimità capacitivo

si utilizza quando l’oggetto del

controllo è metallico o non metallico, sfrutta la variazione di capacità che si crea tra

esso e il corpo da rilevare.

4. Sensore ottico sono le fotocellule

Esempio di circuito elettropneumatico

Lo schema di un semplice impianto elettropneumatico è composto da due parti:

1

+24V

S1

2

Y1

Y1

1

3

0V

una elettrica

una pneumatica

costituita dagli utilizzatori e dai

distributori principali che sono

delle elettrovalvole;

che prevede con lo schema

elettrico la logica di comando

dei relè di potenza che

azionano con i loro contatti di

lavoro le elettrovalvole.

Comando di un cilindro a semplice effetto tramite

elettrovalvola monostabile

1

+24V

S1

2

Y1

Y1

1

3

0V

Premendo S1 si eccita la bobina di Y1 che provoca la commutazione dell’

elettrovalvola che passa nella posizione di lavoro. L’aria compressa viene

convogliata nella camera anteriore, mentre la camera posteriore sarà connessa allo

scarico. Questa situazione provocherà l’uscita dello stelo del cilindro.

Rilasciando il pulsante S1 l’elettrovalvola si diseccita , la molla la riporta nella

posizione di riposo e lo stelo del cilindro rientra.