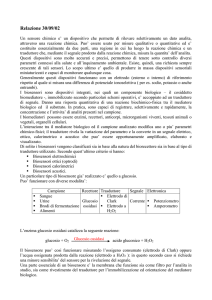

Relazione 02/10/02

Il biosensore a glucosio – descritto nella prima relazione- funziona abbastanza bene, ma presenta

dei problemi di linearita’: oltre una concentrazione limite 78 mM, l’O2 non e’ piu’ disponibile per

la reazione catalizzata dalla GOD e la risposta dell’ossidasi si appiattisce. Ma e’ proprio in questi

range di concentrazione che si hanno i casi reali.

Sono stati, comunque, trovati diversi rimedi a questo problema: diluizione; dispersione; uso di

membrane permeabili all’ossigeno, ma non al glucosio in modo tale da ritardarne il passaggio e

farne arrivare di meno sull’enzima; sostituzione di O2 con altri mediatori (ferrocene).

Altri esempi applicativi di biosensori sono il PANCREAS ospedaliero artificiale – il sensore a

glucosio analizza un campione di sangue ultrafiltrato e delle opportune valvole di insulina e

glucosio consentono di arrivare al valore di glicemia fisiologico – e il DEPURATORE del siero di

latte, che permette anche di recuperare tutto cio’ che viene eliminato durante il processo di

purificazione, ripulito delle molecole che possono dar fastidio. Ciò viene realizzato con l’aiuto di un

tubo da dialisi, posto all’interno del carrier. Il bioreattore degrada il lattosio in glucosio e galattosio.

Il glucosio, all’interno del tubo da dialisi, reagisce con l’ossigeno e tramite la GOD produce H2O2,

la quale, arrivata sul sensore a glucosio, contribuirebbe al segnale. Per evitare ciò si ricorre ad un

particolare enzima, la catalasi, che trasforma l’ H2O2 in H2O.

Entrambi i biosensori sono abbastanza stabili e duraturi.

In linea di principio, cio’ che si vorrebbe ottenere e’ una produzione massiva e a basso costo dei

biosensori. Cio’ puo’ essere ottenuto con processi di stampa serigrafica.

La serigrafia consente la deposizione (screen printing) in film spessi di inchiostri o paste, attraverso

uno stampo, su un substrato ceramico o polimerico. Nel caso di supporti ceramici occorrono

altissime temperature per eliminare elementi organici; mentre nel caso di sistemi polimerici, non e’

richiesto il firing cycle.

I principali costituenti delle paste sono:

Materiale attivo (Ag, Pt, Au)

Vetro poroso (legante inorganico)

Legante organico.

L’inchiostro attraversa le maglie aperte di uno schermo sotto la pressione di una spatola e viene

stratificato sul substrato ceramico o polimerico.

Con la tecnica serigrafica si possono stampare strati di diversa forma (affiancati, concentrici, fronteretro, a pettine) che possono anche essere sovrapposti. In tal modo si costruiscono elettrodi aventi

dimensioni e forme adeguate alle necessita’ sperimentali e costituiti anche da diverse sostanze.

Un buon lay-out per ottenere films spessi e’ la disposizione a pettine. Una volta stampato lo schema

si possono ottenere singoli dispositivi oppure degli array.

Utilizzando inchiostri opportuni, si puo’ realizzare, attraverso un processo di stampa serigrafica,

anche l’immobilizzazione del mediatore biologico. Cio’ contribuisce all’abbattimento dei costi di

un biosensore.

Un esempio applicativo di un sensore serigrafato e’ quello per la determinazione dei radicali liberi.

Sugli elettrodi di grafite e’ stato inserito un radical spin trap, il PBN, disperso in PVC.

Attivita’ sperimentale

Con il puntale a GOD realizzato ieri e con la stessa tecnica di misura (in batch), e’ stata costruita la

curva di taratura per il glucosio. Ad una soluzione 50 ml di tampone fosfato 0,1 M sono stati

aggiunti, di volta in volta, 50 l di una soluzione 0,1 M di glucosio. Sono stati rilevati quattro punti

ad intervalli di tempo regolari, e con questi è stata plottata la curva.