ANALISI DI DIFFERENTI CONFIGURAZIONI DI UN SISTEMA FUEL

CELLS IBRIDO CON SUPERCONDENSATORI E BATTERIE PER

APPLICAZIONI STAZIONARIE DI PICCOLA TAGLIA

Stefano Cordiner a, Francesco Pagliarini b, Michele Prencipe b, Fabio Romanelli a

a: Università di Roma ‘Tor Vergata’

b: FAAM Batterie e Veicoli Elettrici

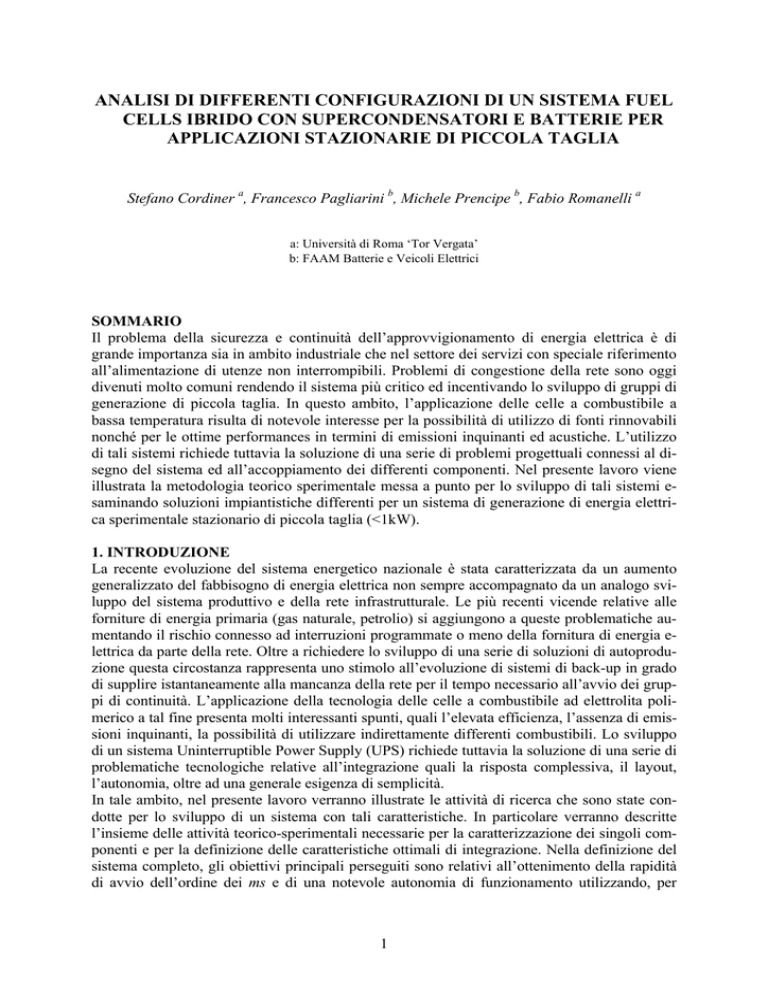

SOMMARIO

Il problema della sicurezza e continuità dell’approvvigionamento di energia elettrica è di

grande importanza sia in ambito industriale che nel settore dei servizi con speciale riferimento

all’alimentazione di utenze non interrompibili. Problemi di congestione della rete sono oggi

divenuti molto comuni rendendo il sistema più critico ed incentivando lo sviluppo di gruppi di

generazione di piccola taglia. In questo ambito, l’applicazione delle celle a combustibile a

bassa temperatura risulta di notevole interesse per la possibilità di utilizzo di fonti rinnovabili

nonché per le ottime performances in termini di emissioni inquinanti ed acustiche. L’utilizzo

di tali sistemi richiede tuttavia la soluzione di una serie di problemi progettuali connessi al disegno del sistema ed all’accoppiamento dei differenti componenti. Nel presente lavoro viene

illustrata la metodologia teorico sperimentale messa a punto per lo sviluppo di tali sistemi esaminando soluzioni impiantistiche differenti per un sistema di generazione di energia elettrica sperimentale stazionario di piccola taglia (<1kW).

1. INTRODUZIONE

La recente evoluzione del sistema energetico nazionale è stata caratterizzata da un aumento

generalizzato del fabbisogno di energia elettrica non sempre accompagnato da un analogo sviluppo del sistema produttivo e della rete infrastrutturale. Le più recenti vicende relative alle

forniture di energia primaria (gas naturale, petrolio) si aggiungono a queste problematiche aumentando il rischio connesso ad interruzioni programmate o meno della fornitura di energia elettrica da parte della rete. Oltre a richiedere lo sviluppo di una serie di soluzioni di autoproduzione questa circostanza rappresenta uno stimolo all’evoluzione di sistemi di back-up in grado

di supplire istantaneamente alla mancanza della rete per il tempo necessario all’avvio dei gruppi di continuità. L’applicazione della tecnologia delle celle a combustibile ad elettrolita polimerico a tal fine presenta molti interessanti spunti, quali l’elevata efficienza, l’assenza di emissioni inquinanti, la possibilità di utilizzare indirettamente differenti combustibili. Lo sviluppo

di un sistema Uninterruptible Power Supply (UPS) richiede tuttavia la soluzione di una serie di

problematiche tecnologiche relative all’integrazione quali la risposta complessiva, il layout,

l’autonomia, oltre ad una generale esigenza di semplicità.

In tale ambito, nel presente lavoro verranno illustrate le attività di ricerca che sono state condotte per lo sviluppo di un sistema con tali caratteristiche. In particolare verranno descritte

l’insieme delle attività teorico-sperimentali necessarie per la caratterizzazione dei singoli componenti e per la definizione delle caratteristiche ottimali di integrazione. Nella definizione del

sistema completo, gli obiettivi principali perseguiti sono relativi all’ottenimento della rapidità

di avvio dell’ordine dei ms e di una notevole autonomia di funzionamento utilizzando, per

1

quanto possibile, componenti ausiliari disponibili in commercio. Il sistema sviluppato utilizza

celle a combustibile ad elettrolita polimerico alimentate con idrogeno puro assorbito in serbatoi

ad idruri metallici. Questa tecnologia di immagazzinamento presenta densità volumetriche elevate a fronte di elevati pesi che, nell’ambito di applicazioni fisse, non comporta particolari

impedimenti. Per ottenere la rapidità di intervento del sistema è stato introdotto un modulo

combinato di batterie e supercondensatori posto in parallelo con il generatore a celle a combustibile.

2. DEFINIZIONE E TEST DEI COMPONENTI DEL SISTEMA

Il sistema sviluppato (Figura 1) utilizza due stacks da 600 W di celle a combustibile ad elettrolita polimerico alimentate con idrogeno puro, consentendo in tal modo un funzionamento

in configurazione dead-end. L’idrogeno è immagazzinato per assorbimento all’interno di serbatoi ad idruri metallici ed alimenta direttamente l’anodo a pressione fissata (0.3 bar relativi).

Questa strategia di alimentazione permette l’autoregolazione della portata in funzione del carico, ma d’altra parte, non essendo stabile a causa dell’accumulo di impurezze e condensa di

acqua durante il funzionamento, rende necessario un periodico spurgo che permetta il lavaggio dei comparti anodici ripristinando le condizioni opportune del gas di alimentazione.

L’aria per l’alimentazione del catodo ed il raffreddamento degli stacks è elaborata da ventilatori centrifughi trascinati da motori da 20 Volts in corrente continua. Infine un modulo di elettronica di potenza basato su un convertitore DC/DC e un inverter condiziona l’output elettrico

del sistema garantendo una tensione di 230VAC a 50 Hz.

Il controllo e monitoraggio del sistema completo, sviluppato in ambiente National Instruments

(NI) Labview, permette la registrazione delle principali grandezze caratteristiche del funzionamento dei singoli componenti e del sistema complessivo, quali:

- la corrente elettrica generata dai differenti componenti generatori, mediante sonde ad

effetto Hall (LEM HEME PR30);

- la tensione di lavoro del parallelo, attraverso il terminale attenuatore NI TBX-1316;

- la portata di idrogeno di alimentazione, mediante un mass flow controller (Dwyer

GFC-1111);

- la temperatura degli stacks e dei serbatoi;

- la tensione e frequenza dell’output elettrico del sistema.

Fig. 1 – Banco prova

2

2.1. Stack di celle a combustibile

2.1.1 Caratteristiche

Il generatore a celle a combustibile è costituito da due stacks collegati in serie e genera una tensione a vuoto di circa 100 Volts. Ogni stack è costituito da 50 celle e sviluppa una potenza massima di 600 W. In Tabella 1 sono riportate le principali caratteristiche del singolo stack.

Parametro

Valore

Temperatura ambiente ammissibile [°C]

Temperatura operativa [°C]

Pressione H2 [MPa]

Tensione di alimentazione del ventilatore [V]

Dimensioni [mm×mm×mm]

Tensione a circuito aperto [V]

Tensione nominale [V]

Corrente nominale [A]

Potenza [W]

Peso [kg]

5~40

40~50

0.02~0.03

7~22

495×160×204

≤50

DC30

20

600

7.5

Tab. 1 – Caratteristiche e principali parametri operativi del singolo stack

2.1.2 Caratterizzazione sperimentale e simulazione numerica

La caratterizzazione sperimentale dello stack ha lo scopo di ottenere la curva caratteristica utilizzata successivamente nella definizione dell’accoppiamento con gli altri componenti del sistema. L’apparato sperimentale prevede la linea di alimentazione dell’idrogeno secco contenente il riduttore di pressione impostato a 0.3 bar ed il misuratore di portata, il sistema di valvole a solenoide controllate da un timer digitale, l’alimentatore esterno per il ventilatore centrifugo. Durante la caratterizzazione quindi, gli ausiliari sono alimentati con sorgenti esterne e

l’output misurato corrisponde effettivamente all’output elettrico dello stack. La curva di polarizzazione è riportata in Figura 2.

39

Voltage

measurements

37

Stationary values

Voltage [V]

35

33

31

29

27

25

0

2

4

6

8

10

12

14

16

18

20

current [A]

Fig. 2 – Curva di polarizzazione de singolo stack

3

22

I dati ottenuti dalla sperimentazione sono utilizzati per la taratura del modello numerico sviluppato in ambiente Matlab Simulink. Il modello numerico completo (Andreassi et al., 2005)

ha lo scopo di definire le soluzioni impiantistiche e mettere in evidenza le grandezze caratteristiche durante il funzionamento di ogni componente; tali informazioni sono utili sia in fase di

dimensionamento che in fase di test. In Figura 3 è rappresentato lo schema del modello dello

stack (Choi et al., 2004), il comportamento elettrico è interpretato da una combinazione di resistenze e capacità che tengono conto delle perdite di tensione per irreversibilità durante il

funzionamento sotto carico. I valori dei parametri sono riportati in Tabella 2; il comportamento nel caso stazionario che discende da questa schematizzazione è lineare e quindi non è in

grado di seguire l’andamento tipico della curva di polarizzazione nella zona delle perdite per

attivazione (carichi molto piccoli).

Fig. 3 – Schema modello Matlab Simulink dello stack

Parametri FC

0.4

R1 (Ω)

0.15

R2 (Ω)

0.4

R3 (Ω)

0.045

R4 (Ω)

0.15

R5 (Ω)

0.15

R6 (Ω)

C1 (F)

0.1

C2 (F)

0.01

C3 (F)

0.01

L1 (H)

0.005

V (volt)

48.5

Tab. 2 – Parametri modello Matlab Simulink dello stack

2.2. Supercondensatori

I supercondensatori rappresentano una interessante soluzione nel campo dell’immagazzinamento di energia. La loro adozione rappresenta non solo un efficace tampone durante i transitori di carico caratterizzati da elevate correnti per brevi periodi, ma anche un valido sistema di

assorbimento della corrente di ripple generata dall’elettronica di potenza (Novaes et al.,

2005). L’applicazione in parallelo diretto con gli stacks permette di sfruttare la caduta e il recupero della tensione della cella a combustibile, in corrispondenza di un aumento e diminuzione del carico rispettivamente, per modulare automaticamente l’erogazione di energia da

parte dei supercondensatori. Le grandezze caratteristiche di interesse sono rappresentate dalla

4

capacità, e resistenza interna che permettono la previsione del comportamento elettrico

all’interno del sistema.

La tensione caratteristica del singolo supercondensatore adottato (Maxwell BCAP0350) è pari

a 2.5 V, quindi il modulo supercondensatori è ottenuto con la serie che permette il raggiungimento di una tensione nominale compatibile con il sistema di generazione (50÷100V). Per evitare sovratensioni sulle singole celle è incluso nel modulo un sistema elettronico di bilanciamento.

In Tabella 3 sono riportati i parametri caratteristici di un modulo di supercondensatori da

55V.

Capacità della singola cella

Resistenza della singola cella

Tensione della singola cella

N (celle)

Dimensioni

Peso

Energia immagazzinata

Valore

350±20%

0.0032±25%

2.5

22

416x160x190

13.5

6.73

Unità di misura

F

Ω

V

mm x mm x mm

kg

Wh

Tab. 3 – Dati pacco supercondensatori 55V

2.3. Batterie

Vista l’elevata affidabilità, le batterie rappresentano una efficace soluzione di sicurezza in caso di mancato funzionamento del sistema specialmente in fase di test direttamente in esercizio. Le batterie al piombo utilizzate in questo lavoro (FMR12-50) sono di tipo ad elettrolita

assorbito, assemblate secondo la normativa IEC 707. Questa tipologia di batteria è ottimale

per applicazioni stazionarie. Le principali caratteristiche sono l’assenza di rilascio di acido e,

conseguentemente, la minima manutenzione. In Tabella 4 sono riportate le principali caratteristiche del pacco batterie mentre la Figura 4 mostra le curve caratteristiche di scarica (strumentazione Moran Datalab secondo la normativa di riferimento IEC 60896 parte 21/22-DIN

43539T5-EN50272-2).

Dimensioni

Peso

Capacità

Valore

420x390x227

86

50

Unità di misura

mm x mm x mm

kg

Ah

Tab. 4 – Dati pacco batterie FMR12-50

Fig. 4 – Curve caratteristiche di scarica batterie FMR12-50

5

2.4. Serbatoi ad idruri metallici

2.4.1 Caratteristiche

I serbatoi ad idruri metallici rappresentano una soluzione per l’immagazzinamento di idrogeno ritenuta conveniente per la presente applicazione in quanto i legami stabili del metallo con

l’idrogeno permettono di ottenere elevate densità con pressioni relativamente basse (max 12

bar) garantendo buoni livelli di sicurezza. In Tabella 5 sono riportati i principali parametri caratteristici del sistema di serbatoi adottato.

Dimensioni

Peso totale

Volume totale immagazzinato

Numero moduli

∆H formazione

Valore

450x380x220

64

8800

8

30.8

Unità di misura

mm x mm x mm

kg

SL

kJ mol-1

Tab. 5 – Dati serbatoio ad idruri metallici (NiLa5)

Durante le fasi di carica (adsorbimento) e scarica (desorbimento), alle reazioni si accompagna

un rilascio e assorbimento di calore rispettivamente. In fase di scarica durante l’alimentazione

degli stacks di celle a combustibile, l’integrazione termica tra stack e serbatoi permette di evitare un eccessivo raffreddamento di questi ultimi e la conseguente mancata erogazione di idrogeno. Infatti la potenza termica generata dagli stacks aumenta insieme alla portata di idrogeno, e quindi alla potenza di desorbimento dei serbatoi, all’aumentare della potenza elettrica

richiesta. L’integrazione tra i due componenti è possibile dal punto di vista energetico in

quanto la potenza termica ceduta dagli stacks è sempre maggiore di quella assorbita durante il

desorbimento per tutti i punti di funzionamento.

2.4.2 Caratterizzazione sperimentale

Le prove effettuate hanno l’obiettivo di individuare la capacità dei serbatoi relativa alla quantità di idrogeno che è possibile scambiare. Tale quantità dipende dalla pressione minima utile

ai fini del trasferimento del gas dai serbatoi agli stacks di celle a combustibile fissata pari a

0.1 bar (cut-off). Il sistema di prova, schematizzato in Figura 5, prevede una linea dalla bombola in pressione verso un modulo di serbatoi (il sistema completo prevede l’utilizzo di 8 moduli) in cui si trova un regolatore di pressione ed un mass flow controller per la regolazione

della portata di carica e scarica.

In Figura 6 sono riportate le prove di carica a due differenti pressioni partendo da condizioni

depressurizzate, il valore di capacità determinato risulta pari a 800 SL (inferiore del 28% rispetto al massimo dichiarato), la pressione influenza la velocità di carica ma non la capacità in

modo evidente.

In Figura 7 sono riportate le curve di scarica a due differenti temperature. Il valore di capacità

ottenuto (700 SL) rappresenta la capacità effettiva utilizzabile per ogni modulo. Nel caso di

temperatura di prova 30°C si nota l’interruzione per effetto di raggiungimento della pressione

di cut-off alla portata specificata.

6

Fig. 5 – Schema prova caratterizzazione serbatoi

capacità (l) P=11 bar

capacità (l) P=12 bar

900

800

700

600

SL

500

400

300

200

100

0

0

1000

2000

3000

4000

5000

6000

7000

8000

9000 10000 11000

tempo (s)

Fig. 6 – Curve caratteristiche di carica dei serbatoi

scari ca se rbatoi: pre ssi one m in im a di scarica P=0,1 bar - portata Q =10 l /m

capacità (l) T=35°C

capacità (l) T=30°C

800

700

600

500

SL 400

300

200

100

0

0

1000

2000

3000

4000

5000

6000

tempo (s)

Fig. 7 – Curve caratteristiche di scarica dei serbatoi

2.5. Elettronica di potenza

L’elettronica di potenza è basata su componenti disponibili in commercio. Il sistema è composto da tre sezioni:

- il convertitore DC/DC;

- l’inverter;

- l’alimentazione degli ausiliari.

7

Alcune modifiche sono necessarie per interfacciare il convertitore DC/DC e inverter al sistema celle a combustibile. In particolare il range di tensione di input deve essere ampio

(50÷90V) per sopportare le variazioni di tensione di lavoro connesse alla caratteristica degli

stacks ed inoltre il controllo della corrente massima ammissibile permette di evitare il sovraccarico sulle celle a combustibile.

3. DEFINIZIONE E TEST DI DIFFERENTI CONFIGURAZIONI DEL SISTEMA

Durante lo sviluppo delle attività di ricerca, sono state esaminate due differenti soluzioni di

layout che definiscono due differenti approcci al disegno del sistema:

- nella prima configurazione i transitori veloci vengono affrontati sfruttando l’energia

immagazzinata nei supercondensatori svincolando il funzionamento dalla installazione

di un pacco batterie;

- la seconda configurazione rappresenta una soluzione robusta ed affidabile che permette il test del sistema direttamente in esercizio, essendo la capacità di intervento indipendente dall’avvio del modulo generatore a celle a combustibile.

Nei paragrafi seguenti sono discusse le caratteristiche delle due soluzioni.

3.1. Configurazione parallelo diretto celle a combustibile - supercondensatori

La caratteristica di base di questa configurazione è il collegamento parallelo elettrico diretto

tra stacks e supercondensatori. In tali condizioni, in presenza di una richiesta di potenza istantanea, il carico sulle celle a combustibile cresce gradualmente andando via via a sostituire il

contributo dei supercondensatori. Per mantenere la carica dei supercondensatori durante le fasi di funzionamento in standby, gli stacks devono restare attivi; questo comporta lo svantaggio

di un consumo minimo continuo di idrogeno. In alternativa, nel caso di applicazioni backup, il

livello di carica può essere mantenuto con un minimo assorbimento di potenza dalla rete, ma

bisogna prevedere un pacco batterie per coprire la richiesta di potenza durante la fase di avvio

a freddo del sistema celle a combustibile. In Figura 8 è rappresentata schematicamente tale

configurazione.

Fig. 8 – Schema configurazione parallelo diretto celle a combustibile - supercondensatori

3.1.1 Analisi del parallelo diretto

Il funzionamento in parallelo diretto tra gli stacks ed i supercondensatori impone la stessa tensione di lavoro, mentre i contributi di corrente erogata dai due componenti durante i transitori

elettrici dipendono dalle caratteristiche di entrambi. E’ tuttavia necessario evitare l’instaurarsi

di correnti in direzione degli stacks mediante l’adozione di un diodo.

8

La configurazione parallelo diretto permette, come detto, di sfruttare parte dell’energia immagazzinata nei supercondensatori: in particolare l’entità dell’energia scambiata dipende dal carico applicato, infatti le celle a combustibile rispondono all’aumento del carico diminuendo la

tensione di lavoro e la stessa caduta di tensione può comandare l’energia erogata dai supercondensatori.

In Figura 9 sono riportati i grafici di tensione e corrente del parallelo durante un transitorio

generato da un gradino di corrente. L’entità del gradino è fissata in modo da riprodurre il carico massimo.

c FC

V

c cond

c FC exp

200

300

V exp

c cond exp

60

V [V] c [A]

45

30

15

0

0

100

400

500

600

-15

-30

t [s]

Fig. 9 – Comportamento del parallelo diretto rispetto al gradino di corrente (0-20 A a t = 15 s; 20-0 A a

t = 325 s)

L’energia scambiata è valutata intorno ai 10400 J, che corrisponde al 43% dell’energia totale

immagazzinabile. Nel grafico di Figura 9 si può notare l’effetto di salita graduale del carico

sugli stacks: l’effetto tampone dei supercondensatori è attivo per circa 1 minuto.

3.2. Configurazione con convertitore DC/DC

In questa configurazione gli stacks sono collegati a monte del convertitore DC/DC, mentre i

supercondensatori e batterie sono collegati in parallelo a valle del convertitore. In questa soluzione il ruolo dei supercondensatori è rappresentato dall’assorbimento della corrente di ripple

causata dall’inverter e dei picchi di assorbimento all’avvio del sistema. Questa scelta permette

di ottenere qualche vantaggio in termini di gestione del sistema: in primo luogo i condensatori

possono essere caricati dal sistema stesso limitando la corrente prelevata dalle batterie mediante il DC/DC, inoltre è possibile limitare la massima corrente degli stacks e spegnere totalmente il sistema fuel cells durante le fasi di funzionamento in standby. In Figura 10 è rappresentata schematicamente tale configurazione.

9

Fig. 10 – Schema configurazione con convertitore DC/DC

4. INTEGRAZIONE E ANALISI DEL SISTEMA COMPLETO

4.1. Layout

Sulla base dei risultati dell’analisi descritta precedentemente, si è realizzato un prototipo del

sistema completo basato sulla seconda configurazione definita. Il generatore è costituito da tre

sezioni:

- in alto sono posizionati i serbatoi ad idruri metallici riscaldati dall’aria calda proveniente dal raffreddamento degli stacks;

- nel centro sono alloggiati gli stacks insieme al sistema di distribuzione dell’idrogeno;

- in basso si trovano i pacchi supercondensatori e batterie e l’elettronica di potenza.

Come precedentemente osservato, l’utilizzo delle batterie tampone nel sistema, vista l’elevata

affidabilità, è preferibile come sistema backup in caso di fallimento del sistema celle a combustibile in fase di test direttamente in esercizio. Tuttavia il sistema celle a combustibile permette l’estensione dell’autonomia di funzionamento limitata solo dalla disponibilità di idrogeno di alimentazione.

Le Figure 11 e 12 mostrano il sistema realizzato, tutti i parametri caratteristici del funzionamento sono misurati o calcolati per poter valutare le prestazioni in termini di potenza netta ed

efficienza.

L’idrogeno è mantenuto alla pressione operativa da un regolatore, quando il carico si attiva,

istantaneamente (qualche millisecondo) viene equilibrato dal parallelo supercondensatori –

batterie, parte dell’energia erogata permette l’apertura della valvola di ingresso agli stacks e

l’idrogeno può alimentare il lato anodo; allo stesso tempo i ventilatori di alimentazione si avviano e le celle a combustibile entrano in funzione entro 4÷5 secondi. Durante il funzionamento un timer comanda la valvola di spurgo dell’idrogeno per garantire le condizioni opportune del gas all’interno dei canali anodici.

10

Fig. 11 – Prototipo del sistema completo

Fig. 12 – Sistema completo in funzione

4.2. Prestazioni

Il sistema completo è stato sperimentato utilizzando un carico elettrico resistivo programmabile a step. La massima potenza netta è risultata pari a 700 W. I principali parametri operativi

durante il test sono riportati in Tabella 6.

Dati operativi

Potenza totale stacks

Corrente

Tensione

Time delay valvola spurgo H2

Pressione H2 (anodo)

Potenza massima output

1160 W

20 A

58 V

2 min

0.3 bar

700 W

Tab. 6 – Dati operativi sistema completo

11

In Figura 13 sono riportati i grafici relativi alla potenza ed efficienza del sistema in funzione

della corrente degli stacks. Si può osservare che le condizioni fissate di funzionamento degli

ausiliari, dettate dall’attuazione di una strategia di controllo semplice, penalizzano l’efficienza

a carico parziale. La potenza di output (230VAC, 50Hz) è osservata solo per correnti degli

stacks superiori a 3 A, questo significa che il sistema di ausiliari ed elettronica assorbono più

di 200 W di potenza in standby. L’efficienza massima globale è valutata pari al 28%, tale valore è ottenuto in corrispondenza di un’efficienza degli stacks superiore al 45 %. Ciò implica

che l’assorbimento degli ausiliari ed elettronica comporta una penalizzazione del 38%. Questo

risultato mette in evidenza l’esigenza di migliorare l’efficienza attraverso l’adozione di componenti di qualità superiore e l’ottimizzazione del sistema di trasformazione e condizionamento della potenza.

stacks power [W]

net power [W]

stacks efficiency

net efficiency

1400

0,7

1200

0,6

1000

0,5

800

0,4

600

efficiency

0,3

400

0,2

200

0,1

power [W]

0

0

0

2

4

6

8

10

12

14

16

18

20

current [A]

Fig. 13 – Potenza ed efficienza globale del sistema

In Figura 14 è riportato l’andamento della portata di idrogeno durante il funzionamento. Il

consumo di combustibile misurato è confrontabile con il valore stechiometrico calcolato in

funzione della corrente media. Durante la prova, la strategia degli spurghi di idrogeno è basata

su un tempo di delay fissato pari a 2 minuti. In relazione a questa strategia, l’idrogeno immagazzinato nei serbatoi garantisce un autonomia di funzionamento di 6.5 ore.

18

17

flow rate [l/min]

16

15

[l/min] mfc

[l/min] stoich

14

13

12

11

10

10200

10700

11200

11700

12200

12700

13200

13700

time [s]

Fig. 14 – Portata di idrogeno durante il funzionamento (18 A)

12

5. CONCLUSIONI

Sono state proposte delle soluzioni impiantistiche di un sistema di generazione di energia elettrica con celle a combustibile ad elettrolita polimerico di piccola taglia. Il sistema è basato su

una configurazione ibrida celle a combustibile – supercondensatori – batterie. Dopo un analisi

del comportamento dei singoli componenti, sono state definiti due possibili layout:

- il primo sfrutta l’energia immagazzinata nei supercondensatori ed è svincolato dalla istallazione di un pacco batterie;

- il secondo rappresenta una soluzione robusta ed affidabile che permette il test del sistema direttamente in esercizio, essendo la capacità di intervento indipendente

dall’avvio del modulo generatore a celle a combustibile.

Le differenti soluzioni evidenziano differenti approcci di gestione di alcuni aspetti critici quali

l’avvio a freddo, lo stato di carica delle batterie e supercondensatori ed il controllo dei flussi

energetici. La possibilità di utilizzo delle celle a combustibile ad elettrolita polimerico è stata

dimostrata con notevoli vantaggi in termini di autonomia. I risultati ottenuti mostrano in definitiva:

- la fattibilità del sistema completo;

- un discreto comportamento in termini di efficienza (28%), anche se, per non penalizzare eccessivamente le potenzialità insite nella tecnologia delle celle a combustibile, è

necessaria l’ottimizzazione della gestione degli ausiliari e dell’elettronica di potenza;

- una buona autonomia (circa 6.5 ore @ 650W).

Bibliografia

Andreassi L., Cordiner S., Feola M., Romanelli F., Ottimizzazione di un sistema a celle a combustibile mediante

tecniche di integrazione, 60° Congresso Nazionale ATI, 13 –15 settembre 2005, Roma

Choi W., Enjeti P.N., Howze Jo W., Development of an Equivalent Circuit Model of a Fuel Cell, Dept. of Electrical Engineering, Texas A&M University, College Station, TX 2004

Matlab Simulink (manuale operativo)

National Instruments Labview 6.1 (manuale operativo)

Novaes Y. R., Zapelini R. R., Barbi I., A Demonstration Design of a 2 kW Uninterruptible Power Supply Based

on PEMFCs, Power Electronics Institute – Federal University of Santa Catarina, Fuel Cell Seminar 2005

13