Capitolo nono

ACCIAI INOSSIDABILI

PREMESSA

Gli acciai inossidabili sono leghe ferro-cromo-carbonio,

la cui principale caratteristica è la resistenza alla corrosione, che dipende dalla loro capacità di passivarsi spontaneamente quando il cromo (Cr) è sciolto nella matrice ferrosa

in concentrazione superiore al 10,5 % circa (vedi avanti,

figura 9.62). Possono contenere, oltre al Cr 12÷30 % e Ni

0÷35 %, anche altri elementi quali il carbonio (C 0÷1 %), il

molibdeno (Mo 0÷5 %), il silicio (Si 0÷3 %), l’azoto (N), il

titanio (Ti), il niobio (Nb), il tantalio (Ta), il selenio (Se), lo

zolfo (S) e altri ancora, secondo le specifiche esigenze. Oltre all’eccellente resistenza alla corrosione, gli acciai inossidabili possiedono anche buona resistenza all’ossidazione,

resistenza meccanica a caldo e ottima tenacità a bassa temperatura fino a quasi lo zero assoluto (acciai criogeni).

L’interesse per queste particolari leghe ferrose s’è accentuato con il passare degli anni tanto che sono diventati

indispensabili per molti impieghi ed hanno sostituito gli acciai comuni in applicazioni impensabili molti anni fa (per

esempio, la vergella e le barre nervate per il cemento armato).

Sebbene gli acciai inossidabili abbiano compiuto più di

settant’anni, gli utilizzatori conoscono assai poco le loro

caratteristiche chimico fisiche e metallurgiche, necessarie

per un loro corretto impiego.

La letteratura sugli acciai inossidabili in lingua inglese è

ricchissima e molto esplicita, ma estremamente dispersa.

Quella in lingua italiana è invece relativamente povera; lacuna parzialmente colmata da un’opera di notevole valore

(G. di Caprio - Gli acciai inossidabili), cui si rimanda per

ulteriori e più chiare spiegazioni e per ogni informazione

relativa ai problemi specifici di lavorazione meccanica per

asportazione di truciolo, di deformabilità a freddo e di saldatura; argomenti che saranno solo accennati in questo capitolo.

Per comprendere il fenomeno della passivazione e il

comportamento degli acciai inossidabili è necessario comprendere la teoria della corrosione dei metalli, in ambiente

umido a bassa temperatura e in ambiente secco ad alta temperatura. Perciò, prima di descrivere le proprietà delle molteplici classi d’acciai inossidabili, esporrò la teoria della

corrosione, quanto più semplicemente possibile, dando per

scontate le nozioni elementari di chimica inorganica.

TEORIA DELLA CORROSIONE A BASSA TEMPERATURA (presenza d’acqua condensata)

La maggior parte dei metalli comunemente usati nelle

strutture e componenti tecnologici possiede una notevole

affinità per l’ossigeno (O2), l’acqua (H2O), lo zolfo,

l’anidride carbonica (CO2), e per molte altre sostanze. Pertanto, se non sono correttamente impiegati o protetti, reagiscono con l’ambiente fino alla loro totale distruzione. Talvolta l’attacco è assai lento e non raggiunge valori macroscopici, perché la superficie del metallo è spontaneamente

protetta da uno strato d’ossido o di un composto del metallo

(per esempio un carbonato) che riduce fino a estinguere la

reazione chimica ossidante. Per esempio, l’alluminio resiste

all’ossidazione in atmosfera o in acqua naturale perché è

protetto da uno strato sottilissimo (qualche nm) d’ossido

compatto e trasparente. Se immerso nell’acqua e graffiato,

non reagisce, perché ripristina subito lo strato d’ossido reagendo con l’ossigeno presente. Invece reagisce rapidamente

con le soluzioni acquose di acidi e basi forti, che sciolgono

l’ossido e ne impediscono la formazione. Altri metalli, definiti metalli nobili, come il platino (Pt) e l’argento (Ag),

possiedono scarsa affinità per l’ossigeno e quindi si ossidano difficilmente. Altri ancora, come l’oro (Au), non reagiscono affatto con l’ossigeno o con altre sostanze, tanto che

sono sostanzialmente immuni dalla corrosione, sebbene espongano all’ambiente il loro reticolo cristallino e non sottilissimi strati dei prodotti di reazione o di composti adsorbiti dall’ambiente stesso. Per questa ragione nei contatti elettrici o elettronici, l’oro permette una trasmissione dei segnali senza distorsioni e con la minore resistenza possibile.

La reazione tra metallo e ossigeno può avvenire in ambiente secco o umido (assenza o presenza d’acqua). Nel

primo caso diventa generalmente apprezzabile solo ad alta

temperatura, ma oltre un certo valore può avvenire anche la

reazione inversa di decomposizione dell’ossido, secondo

l’equilibrio:

Metallo + Ossigeno = Ossido,

che si può spostare a destra o a sinistra secondo le condizioni termodinamiche del sistema metallo/ambiente. Quando la reazione si sposta da sinistra verso destra si definisce

ossidazione e riguarda la corrosione; quando invece si sposta da destra verso sinistra si definisce riduzione ed è utile

per la metallurgia estrattiva, che mira a ricavare i metalli

dai loro ossidi. Per esempio, il rame (Cu) si ossida all’aria

se scaldato a moderata temperatura, e si ritrasforma in metallo se scaldato in una fiamma a temperatura elevata; il ferro (Fe) invece forma ossidi alquanto stabili, che possono

essere ridotti a metallo solo a temperatura relativamente alta (600÷800 °C) e in presenza di una sostanza riducente

(carbone); per il silicio (Si) molto più affine all’ossigeno

del ferro, la temperatura richiesta per la riduzione

dell’ossido (SiO2), sempre in presenza di carbone, supera i

1700 °C e per l’alluminio bisogna ricorrere all’azione riducente della corrente elettrica (processo elettrometallurgico),

perché non esiste temperatura industrialmente gestibile che

possa ridurne con carbone l’ossido (Al2O3), estremamente

stabile.

L’ossidazione dei metalli in presenza d’acqua allo stato

liquido è definita corrosione umida. Per esempio, lo zinco

in acqua neutra aerata si può corrodere secondo la reazione:

Zn + ½O2 + H2O = Zn(OH)2.

Il processo avviene spontaneamente con meccanismo elettrochimico (vedi oltre) e trasforma il metallo in suoi composti (prodotti di corrosione), che ovviamente non possiedono più le proprietà dello stato metallico. La corrosione

non porta solamente alla dissoluzione macroscopica del

metallo (per esempio la perforazione di un tubo), ma anche

alla perdita progressiva della funzionalità di un oggetto metallico, come l’offuscamento del metallo di uno specchio

che perde progressivamente il proprio potere riflettente. Il

decadimento del metallo dipende sempre da una reazione

chimica, è irreversibile e avviene nel tempo con una certa

gradualità, che è una delle caratteristiche peculiari dei processi di corrosione naturali. Pertanto si definisce corrosione

-1-

un “fenomeno spontaneo e irreversibile di graduale deterioramento di un metallo, dovuto a reazioni chimiche o elettrochimiche con l’ambiente”.

La corrosione può avvenire:

• in presenza d’acqua allo stato liquido o condensato,

come nel caso del ferro in vapore saturo o in una soluzione acquosa. In tal caso si definisce corrosione umida;

• in assenza d’acqua allo stato condensato, come nel caso

del ferro in vapore surriscaldato (assenza d’acqua allo

stato condensato) o in gas ad alta temperatura. In tal caso si definisce corrosione secca.

Meccanismi della corrosione in ambiente umido

È noto che il ferro si corrode formando la ruggine, nota

fino dall’era del ferro. Nel tempo si è dimostrato che era

possibile evitare la ruggine mediante rivestimenti organici

(bitume e cera) e poi con pigmenti inorganici, come il biossido di piombo (minio) o cromati di vari metalli. Nel diciannovesimo secolo, con la scoperta dell’elettricità, si sono

compresi molti fenomeni chimici legati al passaggio della

corrente elettrica, ma ancora non si comprendeva la natura

elettrochimica dei processi di corrosione. Solo dopo il 1920

U. R. Evans postulò e descrisse il meccanismo elettrochimico dei fenomeni di corrosione, affermando che tutti i fenomeni di corrosione sono riconducibili a reazioni elettrochimiche tra metallo e ambiente e che la spontaneità del

processo di corrosione dipende dalle condizioni termodinamiche tipiche di tutti i processi naturali.

In generale, l’interazione tra metallo e ambiente può

portare alla corrosione del metallo (condizioni di attività) o

alla formazione di uno strato protettivo di prodotti di corrosione, anche sottilissimo e invisibile, che protegge il metallo da ulteriore attacco corrosivo (condizioni di passività).

Se il metallo non interagisce con l’ambiente, per

l’assenza delle condizioni termodinamiche necessarie,

s’instaurano condizioni d’immunità e pertanto non avviene

alcuna corrosione.

La passività indica che il metallo ha perso la sua reattività, come succede per il ferro molato (Fe attivo) e successivamente immerso in acido nitrico concentrato (Fe passivo). Il Fe attivo, se immerso in una soluzione di solfato di

rame (CuSO4) si ossida e corrode, mandando in soluzione

ioni Fe++ e contemporaneamente riduce gli ioni rame Cu++ a

rame metallico, che si deposita in strato incoerente sulla sua

superficie. Questo non avviene quando il Fe è passivo, perché sulla sua superficie si è formato uno strato sottilissimo

e invisibile di ossidi, che separa il metallo dalla soluzione

corrosiva. Lo stato passivo dipende dal tipo di metallo (Fe,

Al, Cr, ecc.), dalla geometria della superficie (lucida o rugosa), dalla struttura metallografica (presenza di inclusioni

affioranti o di zone incrudite), dalla natura della soluzione

(concentrazione, acidità o pH, presenza d’ossigeno, di cloruri, di solfati o di altri ioni). La corrosione di un metallo

passivo può assumere carattere statistico per l’esistenza di

differenti condizioni su numerosissime micro aree della superficie del metallo, anche vicine e apparentemente uguali.

Ciò si può dimostrare ponendo alcune gocce di soluzione

diluita e neutra di sodio cloruro (NaCl) su una lamina di Fe.

Il NaCl serve per rendere conduttiva l’acqua e generare

l’elettrolita. Dopo un certo tempo (da qualche ora a settimane), in alcune delle gocce compaiono prodotti di corrosione. Il loro numero, dopo un tempo stabilito dà

un’indicazione della probabilità di corrosione. Se si cam-

biano i fattori che influiscono sulla passività del ferro questa caratteristica può cambiare da 1 a 100 volte. L’attacco

corrosivo si evolve nel tempo, come schematizzato in figura 9.01.

A

B

Area catodica

Area anodica

Prodotti di corrosione

Figura 9.01. Morfologia della corrosione del ferro in una goccia

di soluzione di NaCl diluita. A) Stato iniziale. B) Stato finale.

All’inizio la superficie del ferro evidenzia microscopici

punti di corrosione irregolarmente distribuiti (A). Col trascorrere del tempo, la corrosione del ferro sotto la goccia si

organizza, evidenziando:

• una zona centrale, in cui si corrode il ferro, circondata

da un anello di prodotti di corrosione;

• un anello al bordo della goccia (B), dove il metallo appare sostanzialmente inalterato.

Tutto questo si spiega con la teoria elettrochimica della

corrosione proposta da Evans, di seguito descritta.

La corrosione di un metallo dipende dalla reazione anodica:

M = Mn+ + n e,

che libera n elettroni (e), equivalenti alla valenza del metallo che si ossida, e produce acidità (ioni H+), per idrolisi dello ione metallico Mn+, secondo la reazione:

Mn+ + nH2O = M(OH)n + nH+.

La reazione anodica può avvenire solo se contemporaneamente procede una reazione catodica, che cattura gli elettroni liberati da quella anodica e produce alcalinità (ioni

_

OH ). In ambiente acquoso neutro, la reazione catodica è la

riduzione dell’ossigeno disciolto, secondo la reazione:

_

O2 + 2H2O + 4e = 4OH .

Pertanto il processo corrosivo complessivo di un metallo

generico è espresso dalla reazione:

4M +nO2 + 2nH2O = 4M(OH)n.

La reazione complessiva avviene spontaneamente, se porta

a una diminuzione dell’energia libera del sistema (ΔG negativo), come meglio si dirà in seguito.

Il meccanismo elettrochimico della corrosione descritta

nell’esempio di figura 9.01 e la sequenza delle reazioni più

probabili sono schematizzati in figura 9.02.

L’ossigeno dell’aria si scioglie nella soluzione, in cui

diffonde. Dovendo percorrere meno spazio, raggiunge la

superficie metallica più facilmente vicino al bordo esterno

della goccia, dove si riduce catodicamente, catturando elettroni e producendo alcalinità, che passiva il metallo. Gli

elettroni sono generati dalla reazione anodica d’ossidazione

del Fe al centro della goccia, dove l’ossigeno arriva più difficilmente o non arriva, lasciando la superficie metallica

attiva. L’idrolisi degli ioni Fe++ libera acidità mantenendo il

metallo attivo. Una parte degli ioni ferrosi Fe++ diffonde

nella goccia e reagisce con l’ossigeno disciolto, ossidandosi

ulteriormente a ioni ferrici Fe+++. Quando gli ioni Fe++ e

Fe+++ sciolti nella soluzione acida diffondono ai bordi della

-2-

goccia, incontrano una soluzione alcalina e precipitano sotto forma di idrossidi insolubili, generando un anello di prodotti di corrosione solidi, che separa l’area anodica da quella catodica.

O2

Goccia di soluzione diluita di NaCl

OH

_

H2 O

Fe+++

H2 O + O2

H+

Fe++

OH

_

H+

Fe(OH) 3

Fe(OH) 3

Piastrina di ferro

_

O2 + 2H2 O + 4e = 4OH

2Fe = 2Fe++ + 4e

++

Fe + 2H2 O = Fe(OH) 2 + 2H+

4Fe(OH)2 + O2 + 2H2O = 4Fe(OH) 3

Figura 9.02. Meccanismo di corrosione del ferro sotto una goccia

di soluzione di NaCl diluita e neutra in contatto con l’aria, dopo

l’organizzazione del processo corrosivo e sequenza delle probabili reazioni.

Se si considerano le costanti d’equilibrio delle reazioni

di formazione degli idrossidi di Fe, si comprende che

l’idrossido ferrico è più stabile di quello ferroso e quindi

precipita per primo:

Fe(OH)2 = Fe++ + 2OH

+++

Fe(OH)3 = Fe

+ 3OH

_

_

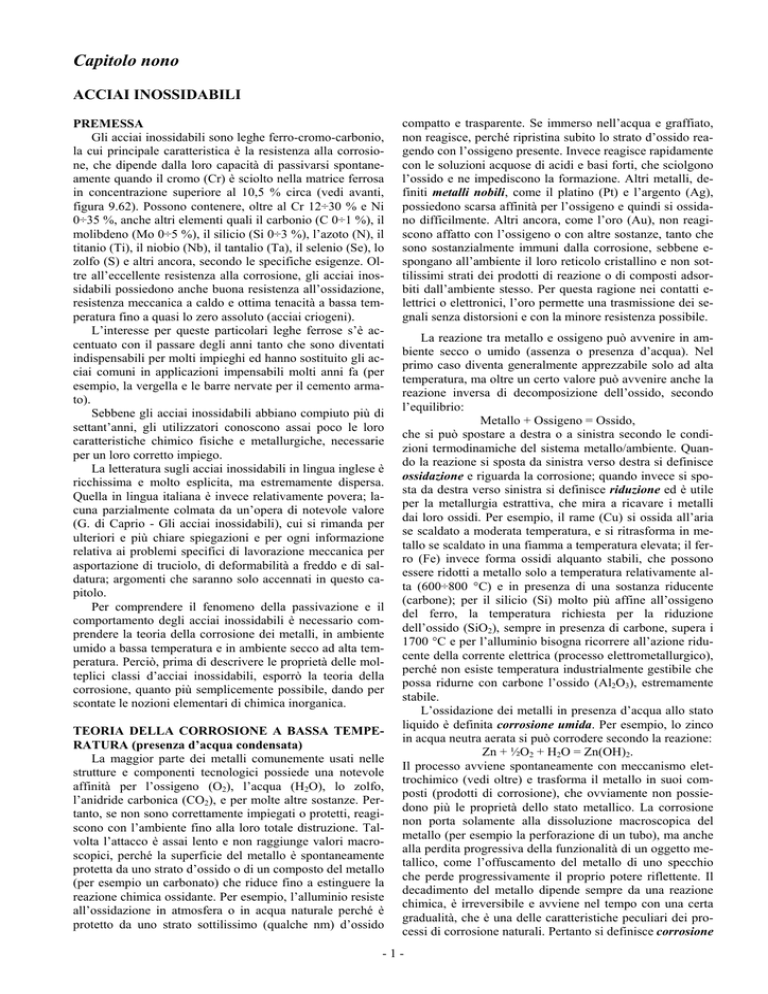

Morfologie della corrosione

La natura elettrochimica della corrosione porta a diverse

forme d’attacco, secondo la tendenza alla localizzazione

delle aree anodiche e catodiche (elementi galvanici) e della

densità di corrente che fluisce tra loro. Tutto questo dipende da fattori ambientali, metallografici, meccanici e geometrici, il cui contributo crea le diverse forme d’attacco.

La classificazione e l’identificazione delle diverse forme di corrosione sono molto utili per la diagnosi delle cause della corrosione. Secondo lo schema ormai accettato internazionalmente (figura 9.03), la corrosione è classificata

come segue:

1. corrosione generalizzata;

2. corrosione localizzata;

3. corrosione selettiva.

K = 15,1;

Vista in pianta

K = 37,7.

Generalizzata

Fe+++

O2

Viceversa, le costanti d’equilibrio delle reazioni di prima idrolisi degli ioni ferroso e ferrico dimostrano la maggiore reattività del Fe++, che si idrolizza per primo:

K = 8,3;

Fe++ + H2O = FeOH+ + H+

Fe+++ + H2O = FeOH2+ + H+ K = 2,9.

Uniforme

Disuniforme

Cratere

CORROSIONE

Penetrante

Pitting

Cavernizzante

Intergranulare

Cricca

Transgranulare

Cristallografica

Selettiva

Se la superficie del metallo fosse bagnata da uno strato

continuo di soluzione, mancherebbe la condizione che porta

alla diversa concentrazione d’ossigeno tra la parte catodica

(ricca d’ossigeno) al bordo della goccia e quella anodica

(povera d’ossigeno) al centro della goccia. Nel tempo rimarrebbe la morfologia di figura 9.01A, dove i prodotti di

corrosione precipiterebbero su tutta la superficie, ricoprendola con uno strato uniforme, che possiede il naturale aspetto di un pezzo di ferro arrugginito, in cui i fenomeni

sopra descritti avvengono su aree microscopiche e sono intimamente interconnessi e tali da dare l’impressione della

continuità macroscopica.

Il meccanismo elettrochimico della corrosione passa attraverso un’organizzazione, da cui derivano le tipiche morfologie della corrosione. La logica dell’organizzazione dipende dalla formazione d’aree anodiche e catodiche che

sono elementi di una pila galvanica che, attraverso il passaggio di corrente elettrica, tende alla massima velocità di

dissipazione d’energia, compatibile con i vincoli del sistema, cioè alla diminuzione dell’energia libera ΔG del sistema stesso, tendendo alla condizione di massima stabilità

termodinamica. In termini generali si può affermare che il

sistema evolve in modo da realizzare la massima velocità di

creazione d’entropia, ovvero del termine TΔS della prima

legge della termodinamica (ΔG = ΔH - TΔS).

Vista in sezione

Ulcera

Localizzata

O2

Nel caso della goccia di soluzione neutra sulla superficie del metallo, l’evoluzione del sistema inizia con distinzioni strutturali della superficie, dove s’individuano aree

anodiche e catodiche; poi l’organizzazione del sistema risente maggiormente delle variazioni di tipo geometrico,

come l’aerazione differenziale (vedi avanti), che localizzano le aree anodiche al centro della goccia, più difficilmente

raggiungibile dall’ossigeno che diffonde. Il diverso pH, che

s’instaura in corrispondenza delle aree anodiche o catodiche, può essere evidenziato aggiungendo alla soluzione di

NaCl un indicatore, come la fenolftaleina, per identificare

le aree catodiche alcaline, perché vira dall’incolore al viola

quando si supera il pH 8,3÷10, e il potassio ferricianuro per

le aree anodiche ricche di ioni ferrosi, perché si colora in

rosso in presenza di almeno 3 ppm di ioni Fe++.

Intergranulare

Interdendritica

Dealligazione

Figura 9.03. Classificazione e schema delle principali morfologie

di corrosione.

-3-