Sensori a fibra ottica coerenti

per il monitoraggio di processi industriali

M. Ferrario e M. Mattarei

CEO & CTO di Cohaerentia, start-up del Politecnico di Milano

via Pinturicchio 5, 20131 Milano, Italia

www.cohaerentia.com

[email protected]

Abstract— La start-up Cohaerentia ha brevettato un innovativo sistema di diagnostica che combina le multi-parametriche capacità

di monitoraggio (temperatura, deformazioni, vibrazioni meccaniche, ultrasuoni, correnti e tensioni elettriche) delle fibre ottiche ad un

innovativo schema di demodulazione coerente dei segnali che sfrutta le recenti tecnologie ICT per offrire all’industria manifatturiera

una soluzione competitiva per attuare strategie di manutenzione predittiva e migliorare l’efficienza dei propri processi produttivi.

I. INTRODUZIONE

Efficaci strategie di Manutenzione Predittiva (MP) richiedono la disponibilità, in tempo reale, di un’elevato numero di dati

relativi alla condizione dei principali asset di impianti industriali, che devono pertanto essere costantemente monitorati da una

complessa pluralità di sensori dedicati (accelerometri, estensimetri, termocoppie), spesso associati a problematiche di manutenzione

e alimentazione. Le aziende manifatturiere quindi, se pur interessate ad attuare strategie di MP, si ritrovano spesso a scontrarsi con i

relativi costi di installazione e impatto sui macchinari. Sistemi di monitoraggio versatili e competitivi in termini di costo stanno

pertanto diventando attori chiave per l’effettiva realizzazione di strategie sostenibili di MP nell’industria manifatturiera.

In questo ambito, le tecnologie fotoniche possono dimostrarsi una valida alternativa sfruttando, ad esempio, le multiparametriche capacità di monitoraggio dei sensori a fibra ottica. Sistemi in fibra ottica sono già da tempo impiegati per il

monitoraggio di grandi infrastrutture civili o in ambito Oil&Gas offrendo la possibilità di un monitoraggio remotizzato e distribuito

su lunghe distanze. Tuttavia, questi sistemi sono tipicamente “dedicati” alla misura di uno specifico parametro (ad esempio di

temperatura) e hanno costi ancora proibitivi per proporsi come soluzioni di diagnostica nell’industria manifatturiera. Per superare

questo gap Cohaerentia propone un nuovo approccio alla sensoristica in fibra ottica in cui un unico HW universale (demodulatore

coerente) che viene “customizzato” solo a livello SW, attraverso un opportuno Digital Signal Processing (DSP), a seconda delle

differenti richieste di monitoraggio.

II. TECNOLOGIA COERENTE

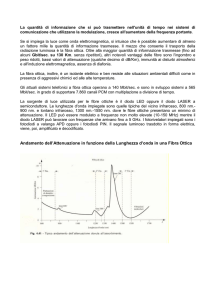

La soluzione di Cohaerentia si basa sul ricorso ad una fibra ottica standard per telecomunicazioni come semplice elemento

trasduttore, in grado di collezionare simultaneamente differenti parametri relativi allo stato di un macchinario industriale, come

temperatura, deformazioni, vibrazioni meccaniche e consumi elettrici, permettendo così di evitare il ricorso ad una pluralità di

sensori convenzionali (Fig.1). Questi parametri inducono variazioni nella struttura della fibra sensore che a loro volta modificano

l’ampiezza A(t), la fase θ(t) e lo stato di polarizzazione σ(t) del segnale ottico propagante in fibra. L’elemento chiave della

tecnologia brevettata da Cohaerentia è un ricevitore coerente “a diversità di fase e di polarizzazione” per la demodulazione dei

segnali che permette di acquisire e separare tutte le variabili A(t),θ(t) e σ(t) del campo ottico, dalle quali viene poi estratto,

attraverso un’opportuna elaborazione digitale (DSP), l’informazione d’interesse (termica, meccanica, magnetica). La ricezione

coerente “a diversità di fase e di polarizzazione” è diventata recentemente una tecnologia disponibile in commercio, utilizzata nei

Mechanical,

thermal &

magnetic

information

ADC

&

DSP

COHERENT

RECEIVER

INSENSITIVE

LEADING

STANDARD OPTICAL CABLE

MECHANICAL STRESS

TEMPERATURE

VIBRATIONS & ULTRASOUNDS (UP TO 1000°C)

SENSING

ENVIRONMENTAL

PARAMETERS

FIBER

ENERGY

(UP TO KA, KV)

PRESSURE

(UP TO KBAR)

Fig. 1 Schema relativo al principio di funzionamento del sensore a fibra ottica coerente.

sistemi di comunicazione ottica ad elevata capacità trasmissiva. Cohaerentia ha adottato questa tecnologia integrandola in un

nuovo sistema di acquisizione per applicazioni di tipo sensoristico. A seconda delle richieste di monitoraggio l’HW coerente

viene specializzato solo attraverso un opportuno DSP integrato in FPGA oggi disponibili a prezzi accessibili (Arduino, Nucleo

STM). Questo permette a Cohaerentia di offrire oggi una piattaforma di monitoraggio facilmente riconfigurabile a seconda delle

diverse applicazioni e competitiva anche per settori come l’industria manifatturiera.

La tecnologia coerente offre la possibilità di un monitoraggio in tempo reale multi-parametrico, con una banda di acquisizione

fino ai MSample/s, capace pertanto di rilevare anche transitori veloci ed ultrasuoni. Inoltre, l’elevata sensibilità della rivelazione

coerente garantisce una risoluzione nelle misure di deformazione, temperatura e pressione dell’ordine, rispettivamente, di µε,

decimi di grado e bar, con un ampio range dinamico (± 104µε, ±200°C, kbar). Il nuovo sistema di Coherentia permette inoltre

misure di corrente e tensione per l’analisi di distorsioni armoniche e fattori di potenza, sia per applicazioni a basso consumo

energetico, sia per reti di distribuzione ad alta potenza (fino a centinaia di kV e kA).

III. APPICAZIONE INDUSTRIALE

Un esempio applicativo del sistema di Cohaerentia è relativo all’industria del packaging alimentare in cui la carta è sottoposta

a processi di sterilizzazione attraverso bagni di perossido, successivamente eliminato strizzando la carta attraverso coppie di rulli

gommati. Per garantire l’efficacia di questo processo di “strizzatura” vengono attualmente adottate strategie di manutenzione

preventiva, sostituendo ad intervalli regolari i rulli, indipendentemente dall’effettivo stato di usura della gomma. Cohaerentia ha

sviluppato, in collaborazione con l’azienda manifatturiera, una soluzione a fibra ottica per monitorare in tempo reale lo stato di

usura/contatto dei rulli gommati. In particolare, la sezione di fibra sensibile alla pressione tra i rulli viene posizionata tra l’anima

metallica del rullo e lo strato esterno di gomma durante le fasi di fabbricazione del rullo con temperature fino a 200 °C. Durante

la rotazione la fibra sensore è soggetta ad una deformazione dinamica risultante in picchi periodici nel profilo temporale del

segnale ottico di fase θ(t) acquisito a 50kS/s (Fig.2). La misura della pressione di contatto tra i rulli viene dedotta dall’ampiezza

dei picchi con un’accuratezza dell’ 1%. Il ricorso ad un giunto ottico rotante inserito nella flangia del rullo permette di estrarre il

segnale ottico dal rullo in rotazione e monitorarlo in remoto attraverso il sistema di interrogazione coerente.

Motor

Drive

Fig. 2 Esempio applicativo relativo all’industria del packaging alimentare.

Nella stessa applicazione, facendo aderire la fibra sensore alla superficie della flangia metallica del rullo e analizzando in

frequenza il segnale di fase θ(t), viene inoltre monitorato lo spettro vibrazionale dei cuscinetti della flangia, per diagnosticare

l’eventuale insorgere di armoniche identificative di un guasto o eccessiva usura dei cuscinetti. Infine, avvolgendo alcuni giri di

fibra sensore intorno al cavo di alimentazione del macchinario è possibile effettuare anche un monitoraggio dei consumi di

corrente. L’informazione di corrente è ottenuta in questo caso attraverso un’analisi della rotazione della polarizzazione σ(t) del

segnale ottico, indotta per effetto Faraday dalla presenza di un campo EM.

In questa specifica applicazione industriale, la capacità di misura di fenomeni ad alta frequenza offerta dalla rivelazione

coerente e la resistenza delle fibre a condizioni estreme sono stati i fattori principali che hanno inizialmente concorso alla scelta di

una soluzione in fibra ottica rispetto ad una basata su sensori di pressione convenzionali. La versatilità del sistema è stata poi

sfruttata per supportare ulteriori applicazioni di MP, confermando come il sistema in fibra ottica di Cohaerentia risulti una

soluzione di monitoraggio innovativa e competitiva per la diagnostica di macchinari e impianti nell’industria manifatturiera.