MOTORI ASINCRONI TRIFASI

SERIE W

MANUALE ISTRUZIONI

MM-11-rev 00-IT

AVVERTENZE GENERALI SULLA SICUREZZA .................................................................................................. 3

DESCRIZIONE DEI MOTORI.................................................................................................................................. 4

GENERALITA'....................................................................................................................................................4

CARATTERISTICHE GENERALI........................................................................................................................... 5

NORME DI RIFERIMENTO ........................................................................................................................................5

PARTICOLARI COSTRUTTIVI....................................................................................................................................5

Carcassa e statore.........................................................................................................................................5

Fori scarico condensa ................................................................................................................................6

Avvolgimento statorico, ed isolamento ..........................................................................................................6

Rotore ............................................................................................................................................................7

Scudo lato opposto accoppiamento...............................................................................................................7

Scudo lato accoppiamento ............................................................................................................................7

Flangia di accoppiamento..............................................................................................................................7

Cuscinetti .......................................................................................................................................................7

Scatola morsettiera di linea ...........................................................................................................................7

Scatola morsettiera accessori ( se presente) ................................................................................................7

DOCUMENTAZIONE ...............................................................................................................................................8

IDENTIFICAZIONE DEL MOTORE ..............................................................................................................................8

RICEZIONE ............................................................................................................................................................. 9

IMMAGAZZINAMENTO ........................................................................................................................................10

INSTALLAZIONE E MESSA IN SERVIZIO ..........................................................................................................11

INSTALLAZIONE ...................................................................................................................................................11

Montaggio e smontaggio dell'organo di trasmissione..................................................................................11

Allineamento. ...............................................................................................................................................12

Deviazione verticale.....................................................................................................................................13

Spostamento assiale....................................................................................................................................14

Collegamenti idraulici...................................................................................................................................14

Collegamenti elettrici e connessioni ............................................................................................................15

ESERCIZIO ...........................................................................................................................................................17

CONDIZIONI DI FUNZIONAMENTO ..........................................................................................................................17

CONSIDERAZIONI RIGUARDANTI LA SICUREZZA ......................................................................................................17

CONTROLLI DURANTE IL FUNZIONAMENTO ............................................................................................................17

Verifica delle vibrazioni ................................................................................................................................18

MANUTENZIONE..................................................................................................................................................21

MANUTENZIONE PREVENTIVA...............................................................................................................................21

Avvertenze funzionamento scambiatore aria-aria ...............................................................................22

PULIZIA GENERALE .............................................................................................................................................23

Pulizia degli avvolgimenti.............................................................................................................................23

Essiccazione degli avvolgimenti ..................................................................................................................23

MANUTENZIONE DEI CUSCINETTI ..........................................................................................................................24

Caratteristiche del grasso. .......................................................................................................................24

Cambio del grasso .......................................................................................................................................25

Pulizia dei cuscinetti.....................................................................................................................................26

Smontaggio dei cuscinetti ........................................................................................................................26

Montaggio dei cuscinetti ..........................................................................................................................26

PARTI DI RICAMBIO ..............................................................................................................................................26

Ordinazione delle parti di ricambio .........................................................................................................26

Immagazzinamento delle parti di ricambio............................................................................................26

MISURA DELLA RESISTENZA D'ISOLAMENTO ...............................................................................................29

MM-11-rev 00-IT

2

AVVERTENZE GENERALI SULLA SICUREZZA

L’installazione, la conduzione e la manutenzione dei motori elettrici presentano alcuni potenziali

pericoli. È necessario, pertanto, porre in atto tutti gli accorgimenti e le misure atte ad impedire che si

verifichino tali condizioni di pericolo.

AVVISO

I motori elettrici sono componenti che presentano parti pericolose in quanto poste

sotto tensione o dotate di parti in movimento durante il funzionamento.

Pertanto:

un uso improprio

la rimozione delle protezioni senza aver provveduto a sezionare la linea di

alimentazione

lo scollegamento dei dispositivi di protezione,

la carenza di ispezioni o manutenzioni,

possono causare gravi danni alle persone.

In particolare, gli interventi di manutenzione devono essere eseguiti esclusivamente da personale

qualificato, ossia che dispone di conoscenze specifiche, esperienza, adeguata formazione

professionale e conoscenza delle norme di sicurezza, dei regolamenti, delle prescrizioni per la

prevenzione di incidenti e delle condizioni di esercizio. Tale personale va autorizzato dai responsabili

della sicurezza ad eseguire i lavori necessari e deve riconoscere ed evitare eventuali pericoli (per la

definizione di personale qualificato vedi. anche IEC 364).

Per lavori in impianti ad elevate correnti elettriche, il divieto di accesso e lavoro per personale non

qualificato è regolato sempre dalla IEC 364.

Nel presente manuale sono riportati alcuni simboli che richiamano l'attenzione sui pericoli che

possono essere presenti nell'eseguire le diverse operazioni.

La simbologia, assieme alle relative diciture "Pericolo", 'Attenzione" ed "Avvertenza" indicano la

potenzialità del rischio derivante dal mancato rispetto della prescrizione alla quale sono stati abbinati

Il significato dei simboli è riportato nella seguente tabella:

PERICOLO - RISCHIO DI SCARICHE ELETTRICHE

Avverte che la mancata osservanza della prescrizione comporta un rischio

di scariche elettriche

PERICOLO

Avverte che la mancata osservanza della prescrizione comporta un rischio

di danno molto grave alle persone.

ATTENZIONE

Avverte che la mancata osservanza della prescrizione comporta un rischio

di danno alle persone e/o alle cose.

AVVERTENZA

Avverte che la mancata osservanza della prescrizione comporta un rischio

di danno al motore o all’azionamento.

MM-11-rev 00-IT

3

DESCRIZIONE DEI MOTORI

GENERALITA'

I motori asincroni trifasi serie W grandezza 160÷560, oggetto del nel presente manuale, sono stati

progettati per tener conto delle diverse esigenze delle industrie nel campo delle applicazioni a bassa

tensione, nel campo delle potenze comprese tra 11 e 1800 kW.

Il sistema di raffreddamento adottato (IC7 A1W7) è costituito da un fluido primario di raffreddamento

(aria) con uno scambiatore di calore incorporato nella carcassa del motore che utilizza acqua dolce

proveniente da un circuito remoto.

Il raffreddamento ad acqua è un sistema molto efficiente per asportare il calore prodotto da motore.

Tale sistema consente di ridurre sensibilmente le dimensioni ed i pesi del motore.

L’efficienza del sistema di raffreddamento ad acqua risulta indipendente dalla velocità di rotazione

del motore ed è pertanto particolarmente indicata per gli azionamenti a velocità variabile funzionanti

a coppia costante.

Il raffreddamento ad acqua consente inoltre di:

Ridurre il calore trasmesso all’ambiente di installazione.

Ridurre il rumore trasmesso

Ridurre le vibrazioni trasmesse al basamento

Eliminare il sollevamento di polvere nell’ambiente

Ridurre le dimensioni delle macchine

Ingresso / uscita acqua

Aria

Tutti i motori serie W sono progettati, realizzati, assemblati e collaudati presso il ns stabilimento di BEVERATE

di BRIVIO – Lecco – ITALY.

MM-11-rev 00-IT

4

CARATTERISTICHE GENERALI

Norme di riferimento

I motori serie W sono conformi alle seguenti Norme.

• CARATTERISTICHE NOMINALI E DI FUNZIONAMENTO – IEC 60034–1 CEI EN 60034-1

• METODI DI DETERMINAZIONE DELLE PERDITE E DEL RENDIMENTO IEC 60034–2 CEI EN

60034–2

• CLASSIFICAZIONE DEI GRADI DI PROTEZIONE (CODICE IP) IEC 60034–5 CEI EN 60034–5

• METODI DI RAFFREDAMENTO (CODICE IC) IEC 60034-6 CEI EN 60034–6

• CLASSIFICAZIONE FORME COSTRUTTIVE E TIPI DI INSTALLAZIONE (CODICE IM) IEC 60034-7 CEI

EN 60034–7

• MERCATURA DEI TERMINALI E SENSO DI ROTAZIONE IEC 60034-8 CEI 2-8

• PROTEZIONI TERMICHE A BORDO MACCHINA IEC 60034-11

• VIBRAZIONI MECCANICHE IEC 60034-14 CEI EN 60034–14

• DIMENSIONI E POTENZE DELLE MACCHINE ELETTRICHE IEC 60072-1

Particolari costruttivi

I motori serie W descritti nel presente manuale sono stati progettati e vengono realizzati in modo da

assicurare la massima affidabilità e sicurezza d’esercizio.

Tutti motori serie W hanno la carcassa realizzata in acciaio

Gli scudi e le flange sono realizzate in acciaio o ghisa.

La scatola coprimorsettiera è realizzate in acciaio o in alluminio ed è generalmente posta sopra al

motore, l’uscita dei cavi è ruotabile di 90° in 90°. A richiesta la scatola può essere posta

superiormente alla carcassa.

Carcassa e statore

La carcassa costituisce l'involucro esterno del motore ed oltre alla funzione strutturale ha la funzione

di convogliare l’acqua di raffreddamento mediante una opportuna intercapedine ricavata nella

carcassa stessa.

La carcassa è realizzata in acciaio saldato.

All'interno della carcassa è sistemato il pacco statore completo degli avvolgimenti

Il pacco lamellare statorico è costituito da lamierini magnetici di piccolo spessore (0.65 mm) nella cui

parte più vicina al traferro sono praticate scanalature longitudinali, dette cave, distribuite in modo

uniforme lungo la periferia del traferro, all'interno delle quali viene posizionato l'avvolgimento.

Le cave di statore sono semiaperte per facilitare l'introduzione dei fili dell'avvolgimento.

I lamierini impiegati sono isolati, gli uni dagli altri, con un isolamento a base di vernice dello spessore

dell'ordine dei centesimi di mm per diminuire le perdite per correnti parassite.

Per la realizzazione dei lamierini costituenti il pacco del motore è stata utilizzata lamiera legata con

silicio caratterizzata da bassa cifra di perdita, al fine di ridurre le perdite nel ferro e migliorare

pertanto il rendimento complessivo del gruppo.

Il ciclo produttivo prevede la formazione di dischi e la punzonatura delle cave di statore con taglio del

disco rotore e successiva punzonatura dello stesso su punzonatrici veloci automatizzate.

I lamierini vengono poi impilati in pacchi ed impaccati, mediante una pressa, alla pressione di circa

200 kg/cm² per evitare vibrazioni dei lamierini e ridurre la rumorosità.

Opportune flange pressapacco garantiscono la rigidezza dell'estremità del pacco statore e fissano il

pacco alla carcassa..

Le cave dello statore sono inclinate longitudinalmente per attenuare i disturbi dovuti ai campi

armonici che si manifestano come coppie parassite ed i rumori.

MM-11-rev 00-IT

5

Fori scarico condensa

L’involucro esterno contenente l’acqua di raffreddamento, racchiude completamente il pacco statore

al fine di ridurre l’acqua di condensa. I motori serie W sono dotati di fori di scarico condensa in modo

da evitare che l’acqua condensata all’interno del motore possa danneggiare gli avvolgimenti.

Nei motori serie W è di particolare importanza che i fori di drenaggio sono nella posizione corretta in

modo da permettere lo scarico nella condensa verso il basso..

Occorre pertanto verificare che il motore sia predisposto per il tipo di montaggio richiesto.

Avvolgimento statorico, ed isolamento

I materiali impiegati per la realizzazione degli avvolgimenti e il sistema isolante sono di classe H.

L'avvolgimento statorico è di tipo trifase a corrente alternata con bobine costituite da filo di rame

smaltato sistemate "alla rinfusa" nelle cave statoriche.

L'avvolgimento viene normalmente realizzato in rame (Cu) per uso elettrico caratterizzato da grado di

purezza superiore a 99,9% dopo affinazione elettrolitica, peso specifico Ps=8900 kg/m³ e resistività a

20°C ρ = 0,0172 [ohm×mm²/m]. Dopo la trafilatura il filo di rame viene ricotto per aumentarne la

duttilità e facilitare pertanto la sagomatura dell'avvolgimento.

Il filo di rame impiegato per l'avvolgimento statore è isolato mediante smalto realizzato con resine

poliesterimidiche modificate più resine amide-imidiche;aventi classe termica 200°C

Il tipo di filo impiegato è particolarmente idoneo per l’applicazioni su motori alimentati da inverter.

Tale tipo di filo di rame è infatti in grado di sopportarte elevati gradienti di tensione (dV/dt) e elevati

picchi di tensione.

Le cave statoriche sono isolate mediante fogli di "NOMEX

Nella figura sono evidenziate le parti costituenti l'isolamento dell'avvolgimento statore ed i materiali

utilizzati.

CAVA STATORE

CONTROMASSA

INTERSTRATO

TEGOLO DI CHIUSURA

TESTATA AVVOLGIMENTO

DIAFRAMMA IN TESTATA

Componente

Materiali impiegati

Filo smaltato

Contromassa

Diaframma

Interstrato

Tegolo

Vernice d'impregnazione

grade 2 class 200

Nomex

Nomex

Nomex

Nomex

Poliestere modificata con resina Fenolica

Infine l'avvolgimento è stato sottoposto ad un processo di impregnazione sottovuoto in autoclave con

resine polimerizzanti a caldo per garantire ulteriormente l'isolamento e ammarare saldamente le

matasse di rame, soggette a sforzi elettrodinamici.

MM-11-rev 00-IT

6

Rotore

Il rotore del motore è costituito da un pacco laminato ottenuto per tranciatura dallo stesso lamierino

magnetico di cui è costituito il pacco statorico.

I motori di grandezza 160÷280 hanno normalmente il rotore realizzato a doppia gabbia pressofusa in

alluminio. Tale soluzione comporta un’ottima rigidità del pacco rotore

I motori di grandezza 315÷560 hanno il rotore in corto circuito è realizzato in rame; a doppia gabbia

se alimentati da rete e, a gabbia semplice gabbia semplice con barre di sezione rettangolare se

alimentati da inverter.

Le barre della gabbia sono collegate tra di loro mediante anelli in rame; tali anelli sono saldati alle

barre mediante un processo di saldatura in atmosfera di gas inerte.

La realizzazione della gabbia rotorica a gabbia semplice per alimentazione da inverter, eseguita nel

modo sopraindicato, consente oltre alla ottimizzazione delle caratteristiche di coppia ( coppia

massima maggiore con una minore corrente assorbita ) di ridurre le perdite rotoriche (grazie alla

ridotta resistività ) e le perdite addizionali dovute alle correnti armoniche determinate

dall’alimentazione non sinusoidale dell’inverter e quindi consente di ottenere un rendimento più

elevato e un minore riscaldamento complessivo della macchina.

Scudo lato opposto accoppiamento

Lo scudo lato opposto accoppiamento e realizzato in acciaio o ghisa ed è fissato alla carcassa mediante viti ad

alta resistenza.

Scudo lato accoppiamento

Lo scudo lato accoppiamento e realizzato in acciaio o ghisa ed è fissato alla carcassa mediante viti

ad alta resistenza.

Flangia di accoppiamento

La flangia di accoppiamento e realizzata in acciaio o ghisa ed è fissata alla carcassa mediante viti ad

alta resistenza

Cuscinetti

Il motore è dotato di cuscinetti a rotolamento con lubrificazione a grasso.

Generalmente i motori di grandezza 160÷250 hanno i cuscinetti stagni autolubrificati mentre i motori

grandezza 280÷560 necessitano di lubrificazione.

In tali motori, i sopporti a scudo sono provvisti di un ingrassatore a sfera tipo Tecalemit per

permettere di rilubrificare il cuscinetto e di un tappo per lo scarico del grasso esaurito.

Sono altresì previsti opportuni coperchietti per prevenire perdite di lubrificante dai cuscinetti.

Scatola morsettiera di linea

La scatola morsettiera di linea è situata sulla carcassa con la quale la sua parte inferiore è integrata,

è dotata di pressacavi per il passaggio dei cavi di alimentazione ed è orientabile di 90° in 90° per

rendere possibile l'entrata dei cavi nelle varie direzioni.

All'interno della scatola coprimorsettiera sono previsti gli attacchi per il collegamento dei cavi di linea

che devono essere collegati secondo lo schema di collegamento normalmente riportato all’interno

della scatola morsettiera stessa.

All'interno della scatola coprimorsettiera è installato il morsetto per il collegamento a terra che deve

essere realizzato tramite un cavo di rame di sezione adeguata secondo le norme vigenti.

Scatola morsettiera accessori ( se presente)

Le morsettiere ausiliarie sono fissate alla carcassa del motore in funzione degli accessori e delle

esigenze del cliente.

La posizione è indicata nel disegno d’ingombro.

MM-11-rev 00-IT

7

Documentazione

La documentazione relativa alle caratteristiche del motore e i manuali di uso e manutenzione viene

consegnata al cliente che effettua l’ordine.

Per ottenere più copie di questi documenti, contattare l'ufficio Electro Adda SpA

Oltre che dal presente manuale, ogni macchina è accompagnata dai seguenti documenti:

• Foglio dati contenenti le caratteristiche elettromeccaniche

• Disegno di ingombro

• Peso e carichi del motore macchina sul basamento

• Schema dei Collegamenti Elettrici

• Strumentazione e posizione degli accessori

Su richiesta del cliente è possibile che venga emessa una documentazione supplementare

contenente informazioni non contenute nel presente manuale .

In caso di conflitto tra il presente manuale e la documentazione supplementare della macchina,

seguire la documentazione

supplementare.

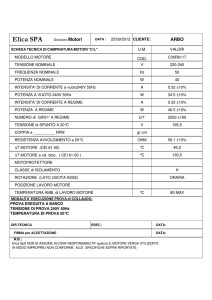

Identificazione del motore

Sulla carcassa del motore è fissata una targhetta con i dati di funzionamento e alcune caratteristiche

elettromeccaniche magnetiche. Tale targa non deve mai essere rimossa dal motore.

Sulla targa è riportato anche il numero di matricola assegnato a Electro Adda SpA. Tale matricola

consente la completa rintracciabilità del motore.

Numero di matricola

Codice motore

Classe di isolamento

Grado di protezione IP

Peso

Frequenza

Cuscinetto lato

accoppiamento

Cuscinetto lato opp

accoppiamento

Tipo di grasso

Codice motore

Intervallo di lubrificazione (ore)

W

280 L b

4

Serie motore

Altezza d’asse

Codice lunghezza carcassa.

Codice lunghezza di pacco

Polarità

A richiesta del cliente possono essere aggiunte targhe speciali riportanti caratteristiche particolari.

Per esempio: Item di impianto ecc

MM-11-rev 00-IT

8

RICEZIONE

Il motore viene spedito completo di tutte le sue parti dopo i prescritti controlli di qualità durante il ciclo

di produzione ed un collaudo finale per accertare la rispondenza alle specifiche di progetto, pronto

per l'installazione.

Al momento della ricezione si raccomanda di esaminare il motore per verificare che non abbia subito

danni durante il trasporto.

Qualsiasi danno rilevato dovrà essere immediatamente segnalato al corriere e ad

ELECTRO ADDA S.p.A.

Movimentazione del motore

Per scaricare il motore e per la successiva movimentazione occorre porre particolari attenzioni per

impedire incidenti al personale incaricato ed evitare il danneggiamento del motore.

Prima di sollevare la macchina, verificare che l’attrezzatura per il sollevamento sia disponibile e che il

personale abbia familiarità con questo tipo di operazione. Il peso della macchina è indicato sulla

targa con i dati di funzionamento, sullo schema dimensionale e sulla bolla di accompagnamento.

Imballo in cassa di legno

L’imballo in cassa di legno è normalmente previsto per le spedizioni marittimi. Generalmente è

costituito da una cassa in legno rivestita internamente con carta laminata, va sollevato dal basso

mediante un elevatore a forche oppure utilizzando una gru e fasce di sollevamento.

I punti a cui fissare le fasce sono segnati sull’imballo.

Imballo su pallet

Per movimentare sollevare una macchina collocata su un pallet, è possibile utilizzare una gru che la

sollevi mediante gli appositi golfari di sollevamento, oppure un elevatore che infila le forche sotto il

pallet.

La macchina è fissata al pallet con dei bulloni.

Motore non imballato.

Deve essere posta particolare attenzione per la movimentazione del motore non imballato.

La macchina non deve mai essere sollevata dal fondo o dal piede con un elevatore a forche.

Devono essere utilizzate attrezzature per il sollevamento adeguate!

La gru deve sempre sollevare la macchina dagli appositi golfari di sollevamento che si trovano sulla

carcassa del motore.

Dopo aver scaricato il motore e tolto l'eventuale imballo, è necessario pulire accuratamente tutte le

parti protette con grasso.

Se il motore non viene posto immediatamente in servizio, dovrà essere immagazzinato in un luogo

coperto, pulito, privo di umidità e vibrazioni. Naturalmente devono essere lasciate intatte le protezioni

antiruggine.

MM-11-rev 00-IT

9

IMMAGAZZINAMENTO

Nel caso che il motore deva essere immagazzinato per un periodo prolungato, occorre prendere alcune

precauzioni per impedire il suo degrado.

Se possibile la macchina deve essere sistemata in un luogo coperto, pulito ed asciutto.

La temperatura dei locali in cui vengono immagazzinati i motori dovrebbe essere compresa tra i 10°C

e ed i 50°C.

In caso di necessità di stoccaggio in condizioni più gravose in sede di ordine è necessario

interpellare gli organi tecnici di Electro adda SpA.

I locali dovrebbero essere possibilmente a bassa umidità ( Umidità relativa inferiore al 75%).

Qualora il motore fosse dotato di scaldagli anticondensa è opportuno inserirle e verificarne

saltuariamente il funzionamento.

Nel caso la macchina deve essere stoccata all’aperto si consiglia di proteggere la macchina con

opportune coperture che impediscano l’ingresso dell’acqua ma che permettano l’aereazione della

macchina. Se il motore è protetto con rivestimento di plastica si consiglia di praticare alcuni fori

nell’involucro per permettere l’areazione.

Se l'immagazzinamento si protrae nel tempo il motore deve essere frequentemente ispezionato e

deve essere controllata ad intervalli regolari la resistenza d'isolamento degli avvolgimenti. Le

modalità per l’esecuzione della prova sono riportate nell’allegato 1 al presente manuale.

Qualora si accerti una significativa diminuzione del valore di resistenza, occorrerà indagare sulle

cause che l'hanno determinata e provvedere a porvi rimedio.

Il motore deve essere sistemato in un ambiente esente da eccessive vibrazioni che potrebbero

danneggiare l'albero ed i cuscinetti.

I cuscinetti impiegati sono a rotolamento lubrificati a grasso ed è sufficiente per mantenere lubrificati i

cuscinetti, pertanto non necessitano di alcuna manutenzione durante la giacenza in magazzino.

Al fine di evitare la deformazione dei cuscinetti e dell'albero è necessario ruotare l'albero di alcuni giri

ogni mese.

I provvedimenti sopraindicati devono essere attuati anche su macchine che rimangono inattive per

lungo tempo dopo l'installazione. ( Per esempio: macchine di riserva)

MM-11-rev 00-IT

10

INSTALLAZIONE E MESSA IN SERVIZIO

Il motore deve essere installato in un locale ben ventilato evitando che la vicinanza di muri o altri

macchinari ostacoli il normale scambio termico.

Le prestazioni standard dei motori sono riferite ad una temperatura massima di 40°C

Assicurarsi che non ci siano apparecchiature o superfici vicine che irradino calore aggiuntivo al

motore.

Per ulteriori informazioni vedere il paragrafo “Sistemi di raffredamento del motore”.

Installazione

Prima di posizionare la macchina sul basamento, è opportuno verificare che il basamento sia pulito,

sia piano e orizzontale con una tolleranza di con tolleranza 0,2 mm (8,0 mil).

Il basamento non deve presentare vibrazioni trasmesse da apparecchiature esterne e deve essere

sufficientemente rigide per sopportare eventuali sollecitazioni derivanti dal normale funzionamento e

da corto circuito.

Il basamento deve essere dimensionato in modo da evitare l’insorgenza di vibrazioni dovute a

risonanza.

Le fondazioni metalliche devono essere verniciate per evitare la corrosione.

I fori per le viti di fissaggio della macchina sono situati sui piedi della carcassa per i motori ad asse

orizzontale s sulla flangia per i motori ad asse verticale

Inserire i bulloni di fondazione nei piedi del motore e collocare uno spessore di 1-2 mm (rondella) tra

il bullone ed il piede.

Nella tabella sono indicate le coppie di serraggio dei bulloni di fondazione.

Dimensioni

bullone

M12

M13

M16

M 20

M 24

M 27

M 30

M 36

Nm

libbra piede

Lubrificato

Secco [Nm]

Lubrificato

Secco

75

120

180

350

600

900

1200

2100

55

88

130

380

650

970

1300

2300

80

130

200

260

430

660

890

1500

59

96

150

280

470

700

960

1700

Coppia di serraggio in Nm (libbra piede) Bulloni Classe 8.8

Montaggio e smontaggio dell'organo di trasmissione

Per il collegamento meccanico del motore si consiglia l'impiego di un giunto elastico o flessibile in

grado di evitare la trasmissione di eventuali spinte assiali e radiali ai cuscinetti.

Normalmente la macchina accoppiata non deve trasmettere vibrazioni torsionali all'albero del motore.

Nel caso di accoppiamento diretto occorre porre particolare attenzione nell'allineamento del motore.

Eventuali vibrazioni ed irregolarità di funzionamento sono un indizio di un allineamento impreciso. In

tal caso è necessario provvedere ad eseguire l'allineamento con maggiore accuratezza.

MM-11-rev 00-IT

11

Il rotore del motore è stato equilibrato dinamicamente con metà chiavetta applicata alla

sporgenza d'albero. Per evitare vibrazioni durante il funzionamento è necessario che anche l'organo

di trasmissione (semigiunto) venga accuratamente equilibrato, con metà chiavetta nella cava

corrispondente, prima di essere calettato sulla sporgenza d'albero.

L'organo di trasmissione deve essere montato a caldo secondo le istruzioni del fornitore.

Per le applicazioni più comuni e per accoppiamenti normali si possono stabilire le seguenti tolleranze

per l'esecuzione del foro del semigiunto:

F

Tolleranze

D

D :

H7

F :

P9

GA

GA : +0.4 - +0.6 mm

Durante le operazioni di calettamento occorre evitare colpi di martello o di mazza. Prima di procedere

al riscaldamento del semigiunto occorre smontare eventuali parti non metalliche che potrebbero

danneggiarsi con il calore.

Anche lo smontaggio del semigiunto deve essere eseguito dopo aver scaldato il semigiunto stesso o

mediante una fiamma o con un apparecchio elettrico ad induzione. E' opportuno utilizzare un

apposito estrattore.

Sul mercato sono reperibili apposite attrezzature per smontare i semigiunti che permettono lo

smontaggio senza riscaldare il semigiunto, adoperando dell'olio in pressione. In tal caso i semigiunti

devono essere già predisposti prima del loro montaggio.

Allineamento.

Il motore deve essere sempre ben allineato, soprattutto se accoppiato direttamente alla macchina

conduttrice.

Un cattivo allineamento è fonte di vibrazioni che possono comportare danneggiamenti ai cuscinetti, ai

supporti e all'albero,.

Per ottenere un allineamento preciso è necessario utilizzare un regolo metallico ed uno spessimetro

o in alternativa uno o due comparatori.

Dopo aver montato i due semigiunti sulla macchina accoppiata e sul motore e dopo aver posizionato

le due macchine, avendo avuto l'avvertenza di lasciare tra i due semigiunti la distanza indicata sul

disegno d'ingombro, è necessario stringere leggermente le viti di fissaggio della flangia ed eseguire

un primo allineamento grossolano.

Appoggiare il regolo sui due semigiunti e misurare l'allineamento radiale.

Ripetere la misura nelle posizioni a 90°, 180° e 270° dopo aver ruotato assieme i due alberi:

MM-11-rev 00-IT

12

Inserire uno spessimetro tra le facce dei semigiunti e misurare la loro distanza assiale. Ripetere la

misura nelle varie posizioni a 90°, 180° e 270° dopo aver ruotato assieme i due alberi.

La differenza tra le misure deve essere inferiore a 0.05 mm.

Gli errori massimi di allineamento devono essere contenuti entro i valori sotto indicati:

( x = distanza definita per il tipo di semigiunto utilizzato)

a

b

C

X

:

b = ± 0.05

c = ± 0.05

A = X/2 ± 5

Qualora gli errori di allineamento riscontrati risultino superiori ai valori tollerati, devono essere

eseguite le opportune correzioni per mezzo di spessori inseriti sotto la flangia della macchina e, se

necessario, con piccoli spostamenti laterali.

Dopo aver avvitato a fondo i bulloni di fissaggio, è necessario ripetere le misure e, se l'allineamento è

preciso, si possono applicare le spine di riferimento tra la macchina ed il piano di appoggio.

Un ulteriore affinamento dell'allineamento può essere ottenuto utilizzando due comparatori, ciascuno

solidale ad un semigiunto, che misurano le oscillazioni assiali e radiali nelle diverse posizioni.

Nel caso in cui la macchina accoppiata funzioni a temperature superiori a quelle del motore è

necessario, in fase di allineamento, compensare le differenze che si possono determinare a causa di

differenti dilatazioni.

I fornitori delle macchine accoppiate devono fornire i valori delle deviazioni verticali, laterali ed assiali

alle temperature di normale funzionamento.

Deviazione verticale

L’aumento della distanza tra il piede del motore ed il centro dell’albero è indicata nella seguente

tabella :

Altezza d’asse

Incremento in mm

132 ÷ 160

180 ÷ 200

225 ÷ 250

280

315

355

400

450

500

560

0.07

0.1

0.12

0.15

0.16

0.18

0.2

0.23

0.25

0.28

NOTA: Occorre tenere in considerazione anche la variazione di altezza dovuta all’aumento di

temperatra della macchina condotta rispetto alla macchina elettrica per determinare la variazione

termica effettiva.

MM-11-rev 00-IT

13

Spostamento assiale

Lo spostamento assiale deve essere presa in considerazione quando ( come accade normalmente )

è bloccato il cuscinetto

lato opposto accoppiamento,

L’allungamento dell’albero è proporzionale alla lunghezza dell’albero stesso e può essere ricavata

dalla seguente tabella:

Altezza d’asse

Incremento in mm

132

160 ÷180

200 ÷225

250 ÷280

315

355

400

450

500

560

0.6

0.7

0.8

1

1.2

1.3

1.3

1.5

1.6

1.8

NOTA: Accertarsi che tra i semigiunti (ad esclusione dei giunti rigidi) il movimento assiale sia libero e

continuo in modo da consentire la dilatazione

Collegamenti idraulici

Nella tabella sono riportati i valori di portata d’acqua di raffreddamento e le dimensione dei tubi

normalmente adottati.

Altezza d’asse

132

160

180

200

225

250

280

315

355

400

450

500

560

Portata

Litri/min

6

8

8

8

8

10

15

20

25

30

35

40

50

Filettatura manicotti

1/2 gas

1/2 gas

1/2 gas

3/4 gas

3/4 gas

3/4 gas

1 gas

1 1/4 gas

1 1/4 gas

1 1/4 gas

1 1/2 gas

1 1/2 gas

2 gas

Se non diversamente indicato la temperatura dell’acqua di raffreddamento e di 32°C

Le macchine equipaggiate con uno scambiatore di calore aria-acqua sono normalmente dotate

manicotti filettati per poter essere collegati al circuito di raffreddamento.

A richiesta possono essere previste delle flange per il collegamento al circuito di raffreddamento.

Collegare i tubi ( o le flange ) e sigillare i giunti con le guarnizioni adatte.

Ricordarsi di aprire il circuito dell’acqua di raffreddamento prima di avviare la macchina.

MM-11-rev 00-IT

14

I motori serie W vanno utilizzati unicamente con circuito d’acqua chiuso; Il circuito di raffreddamento

dell’acqua è realizzato con acciaio al carbonio che è soggetto a corrosione in presenza di acqua

salina o contente impurità.

I prodotti della corrosione e i depositi di sporco possono causare delle riduzioni dello scambio

termico o delle ostruzioni del circuito di raffreddamento; è quindi estremamente importante che

venga utilizzata acqua depurata e contenente opportuni inibitori.

Valori standard per l’acqua di raffreddamento da applicare nel sistema di raffreddamento:

pH

6.0 - 8.0

Alcalinità (CaCO3)

> 1 mmol/kg

Cloruro (Cl)

< 20 mg/kg

Solfato

< 100 mg/kg

Concentrazione di KMnO4

< 20 mg/kg

Concentrazione di Al

< 0,3 mg/kg

Concentrazione di Mn

< 0,05 mg/kg

La normale acqua di acquedotto risponde ai valori sopraindicati.

L’acqua di raffreddamento deve essere inibita anche con un agente che protegga il sistema dalla

corrosione, dalla sporcizia e, se necessario, dal congelamento. È bene tenere in considerazione tutti

i materiali che entrano in contatto con l’acqua di raffreddamento (tubi, scambiatore di calore e così

via) quando si sceglie un inibitore adatto.

Per la realizzazione del circuito di raffreddamento, si consiglia di utilizzare componenti di

connessione e tenute adatti e di alta qualità.

Prima di mettere in funzione il motore verificare che dopo il collegamento le tubature e i giunti non

presentano perdite.

Montaggio dei trasduttori di vibrazione (SPM) ( Se previsti )

Normalmente i trasduttori di vibrazione vengono forniti smontati per evitarne il danneggiamento

durante il trasporto.

Per installare i trasduttori è necessario consultare le istruzioni fornite dal costruttore del trasduttore.

Collegamenti elettrici e connessioni

ATTENZIONE

È importante verificare che la tensione di alimentazione e la frequenza coincidano con i valori indicati

sulla targhetta con i dati di funzionamento apposta sulla macchina.

Prima di iniziare il lavoro di installazione, è importante controllare che i cavi in ingresso siano separati

dalla rete di alimentazione e che i cavi siano collegati alla messa a terra di protezione.

Controllare tutti i dati della targa, in particolare la connessione della tensione e degli avvolgimenti.

Interventi sull’impianto elettrico possono essere eseguiti esclusivamente da personale competente.

Devono essere applicate le seguenti regole sulla sicurezza:

• Togliere corrente a tutte le apparecchiature, comprese le ausiliarie

• Mettere le protezioni di sicurezza per evitare che le apparecchiature possano rimettersi in

tensione

• Verificare che tutti i componenti siano isolati dalla rispettiva alimentazione

MM-11-rev 00-IT

15

•

•

Collegare tutte le parti alla massa di protezione e ai cortocircuiti

Coprire o mettere barriere contro le parti sotto tensione nella zona circostante

Scatola morsettiera principale

All’interno della scatola morsettiera principale sono posti i terminali dell’avvolgimento.

I motori in esecuzione standard sono realizzati con 3 soli morsetti. In alcuni tipi con collegamento a

stella all’interno della scatola è previsto il “centro stella” accessibile

Il senso di rotazione è orario visto dal lato comando quando la sequenza di fase L1, L2, L3 è

collegata ai morsetti U1 V1 V2.

Per invertire la direzione di rotazione, scambiare tra loro i collegamenti di due terminali qualsiasi.

La dimensione dei cavi di entrata deve essere adatta alla corrente di massimo carico e in conformità

con le normative applicabili

I terminali dei cavi devono essere del tipo idoneo e delle dimensioni esatte.

Per garantire l’affidabilità del funzionamento, i collegamenti dei cavi di potenza devono essere serrati

correttamente.

I cavi di alimentazione devono essere adeguatamente sostenuti, in modo che non si creino

sollecitazioni sulle morsettiere

L’interno della morsettiera principale deve essere esente da sporcizia, umidità e residui esterni; la

scatola stessa, i passacavi e i fori non utilizzati per l’ingresso dei cavi devono essere chiusi

ermeticamente nei confronti di acqua e polvere.

Scatola morsetti ausiliari ( se prevista)

Le morsettiere ausiliarie sono fissate alla carcassa del motore in funzione degli accessori e delle

esigenze del cliente.

La posizione è indicata nel disegno d’ingombro.

Le morsettiere ausiliarir sono provviste di blocchi dei terminali e di passacavi, come riportato nel

disegno sottoindicato . Le dimensioni massime ammesse dei conduttori sono di norma limitate a 2,5

mm² per i conduttori di segnale e a 4 mm² per i circuiti di potenza ausiliari e la tensione è limitata a

750 V. I passacavi sono normalmente adatti a cavi con diametro 10 - 16 mm.

Collegamento di messa a terra

Il motore e tutta la strumentazione installata deve essere collegata a terra secondo quanto previsto

dalle norme in vigore.

Il motore è dotato di due morsetti di terra; uno è posizionato all'interno della scatola morsetti e uno è

posizionato sulla carcassa.

Motori dotati di ingrassatori

Alla prima messa in marcia del motore applicare almeno la quantità di grasso minima indicata in

seguito o sino a quando fuoriesce dai fori di scarico del grasso.

1) Togliere il tappo di scarico ed estrarre il grasso vecchio ed usato.

2) Con il motore in rotazione, introdurre il grasso nuovo negli ingrassatori e mediante apposita

siringa a pressione azionata a mano. Il quantitativo di grasso è indicato in tabella 3.

MM-11-rev 00-IT

16

3) Far funzionare il motore per circa venti minuti in modo che il grasso in eccesso possa

depositarsi nel tubo di scarico.

4) Verificare che il grasso esausto sia tutto eliminato e rimontare il tappo di scarico

ESERCIZIO

Condizioni di funzionamento

I motori sono previsti per utilizzo in applicazioni industriali.

I limiti di temperatura ambiente sono -25°C +40°C.

L’altitudine massima è 1000 metri slm.

Condizioni particolari possono essere previste in tal caso sono riportate sui fogli dati dei singoli

motori.

Considerazioni riguardanti la sicurezza

Il motore deve essere installato ed utilizzato da personale qualificato che sia a

conoscenza dei requisiti di sicurezza.

Le attrezzature antinfortunistiche necessarie alla prevenzione di incidenti durante il

montaggio e funzionamento del motore sull’impianto devono essere in accordo alle

regole antinfortunistiche vigenti nel paese.

Controlli durante il funzionamento

Variazioni rispetto al funzionamento normale (assorbimenti anomali,

temperatura elevata o vibrazioni, rumori o odori insoliti, intervento dei

dispositivi di sorveglianza) sono sintomi di cattivo funzionamento.

In questo caso, per evitare lesioni alle persone o danni materiali, è opportuno

fermare immediatamente il motore, eseguire i dovuti controlli e procedere ai

lavori di manutenzione.

Se necessario Contattare ELECTRO ADDA SpA

Per funzionare correttamente, il motore elettrico la macchina deve essere sottoposta a cure e

manutenzioni accurate.

Prima di avviare il motore è necessario controllare

• I cuscinetti siano ingrassati secondo le prescrizioni riportate in targa, sui fogli

dati o sui disegni.

• Il sistema di raffreddamento sia efficiente ed in funzione

• Non vi siano interventi di manutenzione in corso

• Il personale e le apparecchiature associati al motore siano pronti per

l'avviamento.

NOTA: Durante il funzionamento a carico, alcune parti del motore potrebbero risultare calde.

MM-11-rev 00-IT

17

Temperature di funzionamento.

I motori serie Q sono previsti per funzionare in condizioni di funzionamento previste dalle principali

normative Europee ed internazionali.

Le condizioni di esercizio, quali la temperatura ambientale massima e l’altezza operativa massima,

sono specificate nel foglio dati relativa al singolo motore.

Nel caso di condizioni ambientali di funzionamento come quelle riportate nel foglio dati le

temperature delle macchine rientrano ampiamente entro i limiti previsti dalle normative di riferimento.

Se le macchine sono previsti di sensori di temperatura negli avvolgimenti, verificare che le

temperature non superino i limiti ammessi dalle norme per la classe di isolamento relativa.

Nel caso di motori standard, isolati in classe F, la massima sovratemperatura ammessa è di 155°C.

Durante il funzionamento occorre accertarsi che la temperatura dei cuscinetti si mantenga intorno al

valore di circa 90°C.

Verifica delle vibrazioni

Il motore viene equilibrato dinamicamente con mezza chiavetta intera, pertanto generalmente non

sono necessarie ulteriori operazioni di equilibratura in sito dopo il montaggio e l'allineamento con la

macchina accoppiata.

Tuttavia se, dopo aver verificato accuratamente che l'allineamento sia stato ben eseguito rispettando

le istruzioni di montaggio e che le fondazioni non abbiano subito alcun danneggiamento, dovesse

verificarsi una vibrazione anomala del motore, è necessario procedere alla misura programmata

delle vibrazioni ed a una correzione dell'equilibratura del rotore.

Inoltre, prima di mettere in servizio il gruppo, è sempre necessario misurare l'ampiezza o la velocità

di vibrazione ai supporti del motore in tre diverse direzioni per verificare l'eventuale manifestarsi di

vibrazioni dannose.

Se in una qualunque delle direzioni di misura si verificassero velocità di vibrazioni superiori a 7 mm/s

in valore efficace, è assolutamente necessario indagare sulle cause e prendere gli opportuni

provvedimenti per limitare la vibrazione.

Avviamento

I motori possono essere sono idonei per i seguenti tipi di avviamento

Diretto (DOL)

L’avviamento diretto in rete è quello normalmente previsto per i motori serie W.

In questo caso il motore viene inserito direttamente sulla linea di alimentazione mediante opportuni

contattori o interruttori. La corrente di avviamento è normalmente riportata sl foglio dati del singolo

motore.

Occorre prestare particolare attenzioni a che la linea sia in grado di sopportare la corrente di

avviamento.

Il numero di avviamenti consecutivi ammessi su macchine ad avviamento diretto dipende

essenzialmente dalle caratteristiche del carico (curva della coppia di forza rispetto alla velocità

rotazionale, inerzia) e dalle caratteristiche del motore stesso.

Un numero eccessivo di avviamenti o avviamenti prolungati possono portare a sovratemperature

negli avvolgimenti e nelle gabbie rotoriche , riducendo la vita stessa del motore o determinando

direttamente un danneggiamento del motore.

Il numero di avviamenti massimi consentiti, se non riportati sul foglio dati, può essere fornito da

Electro Adda SpA.

Ovviamente e necessario conoscere le caratteristiche del carico dell’applicazione per poter

determinare il numero massimi di avviamenti consentiti.

MM-11-rev 00-IT

18

Avviamento stella-triangolo

L’avviamento stella triangolo è un tipo di avviamento a tensione ridotta e serve ad avviare il motore

limitando le correnti durante l’avviamento.

I motori serie W possono essere avviati a stella-tringolo nei seguenti casi:

1) Se sono dotati di morsettiera a 6 morsetti

2) Se la coppia richiesta dal carico è ridotta e tale da essere compatibile con tale avviamento

3) Se il motore è collegato a triangolo riferito alla tensione di linea.

L’avviamento stella triangolo dovrebbe ridurre la corrente di avviamento e la coppia di avviamento a

valori pari al 33% (1/3) di quelli riscontrabili in un avviamento diretto. In realtà la coppia di spunto si

riduce a circa il 25% della coppia di spunto a piena tensione mentre la corrente si riduce a circa il

30% della corrente a piena tensione.

In questo tipo di avviamento è estremamente importante definire il tempo di commutazione del

collegamento tra stella al triangolo.

La commutazione dovrebbe avvenire dopo che il motore ha superato i giri corrispondenti alla coppia

massima del motore. In pratica nei motori serie W caratterizzati da una coppia massima piuttosto

elevata la commutazione dovrebbe avvenire quando il motore ha raggiunto quasi la velocità

nominale.

Se la commutazione viene effettuata prima della coppia massima si potrebbero avere picchi di

tensione tali da vanificare lo scopo dell’avviamento stella triangolo.

Occorre poi porre particolare attenzione che il tempo di transizione ( il passaggio dalla stella al

triangolo) sia superiore a 50ms per consentire l’estinzione dell’arco elettrico sul contattore di stella e

impedisce che, con la chiusura del contattore di triangolo, si verifichi un corto circuito sia pure limitato

dalla resistenza d’arco. Un tempo superiore provoca la decelerazione del motore con conseguenti

picchi di corrente in commutazione.

Il numero di avviamenti consecutivi ammessi su macchine ad avviamento diretto dipende

essenzialmente dalle caratteristiche del carico (curva della coppia resistente in funzione della

velocità di rotazione, inerzia del carico ) e dalle caratteristiche del motore stesso.

Un numero eccessivo di avviamenti o avviamenti prolungati possono portare a sovratemperature

negli avvolgimenti e nelle gabbie rotoriche , riducendo la vita stessa del motore o determinando

direttamente un danneggiamento del motore.

Il numero di avviamenti massimi consentiti, se non riportati sul foglio dati, può essere fornito da

Electro Adda Group.

Ovviamente e necessario conoscere le caratteristiche del carico dell’applicazione per poter

determinare il numero massimi di avviamenti consentiti.

Avviamento con autotrasformatore

Nell’avviamento a stella-triangolo la tensione di alimentazione del motore viene ridotta di un valore

fisso (Vnom / 1.73).

Molto spesso questa riduzione non consente l’avviamento regolare del motore pertanto può essere

utilizzato un opportuno autotrasformatore che consente di adeguare in fase di avviamento la tensione

ai requisiti dell’avviamento.

Inoltre permette di rendere più graduale l'avviamento essendo possibile adottare per

l'autotrasformatore trifase più prese intermedie.

Occorre tener presente che la coppia erogata e la corrente assorbita dal motore varia con il quadrato

della tensione di alimentazione ma la corrente a monte dell’autotrasformatore varia alla 4 potenza

pertanto tale tipo di avviamento a parità di corrente di linea consente di avviare il motore con una

coppia molto elevata.

Nella tabella sottoindicata sono riportati i valori reali valori di coppia erogata dal motore e di corrente

assorbita dal motore e di corrente assorbita dall’autotrasformatore dalla linea. Tutti i valori sono

espressi in % dei valori nominali del motore.

MM-11-rev 00-IT

19

Tensione di

alimentazione motore

%

Corrente di spunto

Corrente di linea

motore

%

%

100

95

90

85

80

75

70

65

60

55

50

100.0

89.8

80.2

71.1

62.6

54.7

47.3

40.5

34.2

28.5

23.3

100.0

85.3

72.1

60.4

50.1

41.0

33.1

26.3

20.5

15.7

11.7

Coppia erogata dal

motore

%

100.0

89.8

80.2

71.1

62.6

54.7

47.3

40.5

34.2

28.5

23.3

( Nota i valori reali tengono conto della desaturazione dei motori nel caso di alimentazione inferiore al

valore nominale.)

Avviamento con avviatore statico

L’avviamento con soft strarter consiste nell’utilizzare un avviatore statico elettronico (Appunto il Soft

Starter), che permette di ridurre la corrente di avviamento, determinare la coppia e impostare il

tempo di avviamento.

L’alimentazione del motore viene gradualmente incrementata durante l’intera procedura, al fine di

ottenere un avviamento lineare, evitando sollecitazioni alle parti meccaniche.

L’avviatore statico, installato tra l’alimentazione e il motore, controlla direttamente la tensione e la

corrente assorbita dal motore -.

La sua struttura fisica è molto più semplice di quella del convertitore di frequenza (inverter) ; è

principalmente costituito da due parti, un’unità di potenza ed un’unità di comando e controllo.

Nel soft starter infatti non si ha un avviamento a frequenza variabile come negli inverter ma un

avviamento a tensione variabile via via crescente.

I principali componenti dell’ unità di potenza sono il dissipatore di calore e sei tiristori (SCR),

comandati da una logica implementata su una scheda di controllo, l’unità di comando appunto,

generalmente a microprocessore.

Le perdite di potenza sono limitate e la caduta di tensione diretta è pari circa all’1% della tensione

nominale.

La corrente assorbita dalla linea può essere pertanto opportunamente ridotta riducendo quindi gli

stress elettrici e meccanici.

Occorre tuttavia tener presente che la forma d’onda della tensione in uscita dal soft-starter è piuttosto

distorta e quindi genera notevoli sollecitazioni al motore. Nel caso di avviamenti ripetuti è quindi

opportuno verificare che il sovrariscaldamento dovuta alla alimentazione non sinusoidale sia tollerato

dal motore.

Per lo stesso motivo, anche se in via teorica sarebbe possibile lasciare sempre inserito il soft-starter;

è opportuno escludere tale avviatore al termine dell’avviamento e collegare direttamente in rete il

motore.

Se cio non è possibile è opportuno rinforzare adeguatamente gli avvolgimenti del motore per

consentire di funzionare con tensioni di alimentazioni non sinusoidali.

MM-11-rev 00-IT

20

MANUTENZIONE

La massima affidabilità del motore ed il minimo costo di manutenzione sono il risultato di un

programma di manutenzione ed ispezione pianificato e scrupolosamente seguito durante la vita della

macchina.

Se si rendessero necessarie riparazioni al motore si consiglia di rivolgersi ad ELECTRO

ADDA SpA

ATTENZIONE

PRIMA DI INIZIARE QUALSIASI OPERAZIONE DI MANUTENZIONE E' NECESSARIO

SCOLLEGARE TUTTI I COLLEGAMENTI ELETTRICI

PRIMA DI RIAVVIARE IL GRUPPO MOTORE RICONTROLLARE IL SISTEMA IN ACCORDO CON

LE PROCEDURE DI AVVIAMENTO.

L'INOSSERVANZA DI QUESTE PRECAUZIONI PUO' ARRECARE

DANNI AL PERSONALE.

Manutenzione preventiva

In aggiunta alla normale sorveglianza giornaliera durante il normale funzionamento si

raccomanda di eseguire delle ispezioni periodiche per verificare la necessità di eventuale necessità

di manutenzione.

I motori sono stati progettati e realizzati in modo tale da non richiedere particolari

manutenzioni durante il normale funzionamento.

Al fine di garantirne una lunga durata di vita del motore è opportuno predisporre un opportuno

programma di manutenzione che tenga conto delle reali condizioni di funzionamento e delle

condizioni ambientali del luogo in cui è installato il motore.

Per condizioni d'impiego normali può essere eseguito il seguente programma di

manutenzione:

Componente

Ispezione o manutenzione richiesta

Cuscinetti

Eseguire l'ingrassaggio dei cuscinetti

Fondazioni

Verificare che tutti i bulloni di fissaggio siano

serrati a fondo.

Collegamenti

Avvolgimenti

Controllare tutte le connessioni elettriche ed

idrauliche

Controllare visivamente gli avvolgimenti

Pulire gli avvolgimenti

Misurare la resistenza d'isolamento

Intervallo

Vedere foglio dati

e targa del motore

12 mesi

6 mesi

12 mesi

Morsettiera

Controllare e pulire la morsettiera

12 mesi

Guarnizioni

anelli di tenuta sull’albero (es. V-ring)

6 mesi

MM-11-rev 00-IT

21

Controllo guarnizioni

Le guarnizioni non devono presentare intagli o abrasioni e devono mantenere la loro elasticità. La

compressione della guarnizione deve essere circa il 25% dello spessore della guarnizione stessa.

Le guarnizioni, col tempo, perdono elasticità e rimangono efficienti solo se non vengono staccate

dalle superfici di appoggio. Pertanto dopo ogni operazione di manutenzione verificare il grado di

elasticità e, se necessario, sostituire le guarnizioni. Per gli scambiatori standard il tipo di guarnizione

è N-SBR o NBR mousse a cellule chiuse. È consentito l'utilizzo di EPDM (Dutral).

Flussostato acqua

Sui motori per verificare la presenza dell’acqua possono essere installati dei flussostati aventi le

seguenti caratteristiche

Tipo

FF81

Grado di protezione

IP54

Temperatura dell’acqua

-20 ÷ +110 °C

Tensione nomi nale d’isolamento Ui

380 Vca

Corrente nominale inb servizio continuativo Ith

7A

Corrente nominale d’impiego a 380Vca Ie

2A

Attacco idraulico

G1

Il flusso stato d’acqua, verifica la presenza dell’acqua, ma non è in grado di verificarne la corretta

portata.

Prima di qualsiasi regolazione, verificare che l’apparecchiatura non sia sotto tensione.

Per la regolazione, aprire il coperchio superiore ed agire sulla vite rossa.

In presenza di una forte turbolenza idraulica, il flussostato va smontato e posizionato su un tratto

rettilineo dell’impianto.

Avvertenze funzionamento scambiatore

Durante il funzionamento a regime, verificare il salto termico dell’acqua. Se questo fosse inferiore a

quanto indicato in targa, sarà possibile ridurre la portata d’acqua.

Se la temperatura d’ingresso dell’acqua fosse inferiore ai 20°C, è possibile la formazione interna di

condensa. Va pertanto innalzata la temperatura, mediante preriscaldo o miscelazione con l’acqua in

uscita .

Quando viene fermato l’impianto utilizzatore, non è consigliabile far circolare l’acqua nel motore, per

evitare il rischio di formazione condensa.

MM-11-rev 00-IT

22

Pulizia generale

Pulizia degli avvolgimenti

Quando si puliscono le macchine già montate si raccomanda, per prima cosa di rimuovere al meglio

tutta la sporcizia accumulata mediante una energica aspirazione.

Provvedere pertanto a pulire l'unto con panni asciutti e morbidi che non lascino sfilacciature, oppure

mediante una spazzola di setola molto flessibile.

Al termine delle suddette operazioni, utilizzare l'aria compressa per rimuovere eventuali scorie

ancora presenti.

Durante tale operazione prestare particolare attenzione per impedire che il getto d'aria compressa

non spinga le scorie in qualche angolo più nascosto e nel quale è poi molto più difficile estrarle.

La pressione dell'aria compressa utilizzata deve essere inferiore a 2.5 bar.

Qualora lo sporco dovesse risultare troppo difficile da eliminate per la spazzola o per il panno

asciutto, si può utilizzare un solvente liquido adatto per il materiale isolante impiegato e che non

risulti tossico od infiammabile. Tale solvente deve essere molto volatile ed avere un buon potere

solvente sul grasso e sull'olio ma non sulle resine del sistema isolante.

L'operazione di pulizia con solventi liquidi deve essere condotta in modo tale che il solvente rimanga

a contatto con l'avvolgimento il minor tempo possibile.

Gli avvolgimenti, puliti con solvente, devono essere essiccati con un getto d'aria calda prima di

essere posti sotto tensione. Il tempo necessario per ottenere una essiccazione soddisfacente

dipende fortemente dalle condizioni ambientali quali temperatura ed umidità.

Gli avvolgimenti puliti con i solventi indicativamente asciugano in circa due ore alla temperatura

ambiente. E' possibile accelerare il processo di essiccazione ( circa 1 ora ) sopraelevando la

temperatura di circa 15°C o, in alternativa, adoperare aria secca a circolazione forzata.

NOTE

Il valore della resistenza d'isolamento è un'utile indicazione per valutare l'umidità assorbita

dall'avvolgimento, tuttavia può non essere indicativa dello stato dell'isolamento in presenza di

solventi.

Prima di effettuare la misura della resistenza di isolamento per valutare lo stato di essiccazione

sufficiente per applicare la tensione, è necessario assicurarsi che l'avvolgimento sia stato

completamente liberato dal solvente.

Con particolare precauzione e da personale specializzato, l'avvolgimento può essere pulito anche

con una leggera soluzione di acqua e detersivo, a pressione inferiore a 2 bar e temperatura inferiore

a 90°C.

Per minimizzare l'effetto della soluzione detergente sulla resina isolante di protezione

dell'avvolgimento, è opportuno impiegare una soluzione al 1/60 in volume di acqua e detersivo a

bassa conducibilità elettrica.

Se non è disponibile un impianto che provveda a riscaldare e distribuire la soluzione in pressione, si

può spruzzare la soluzione con una pistola a spruzzo, oppure applicare la soluzione tiepida mediante

stracci morbidi che non perdano sfilacciature.

Dopo la pulizia con il detersivo, risciacquare molto bene gli avvolgimenti con acqua o vapore a bassa

pressione.

Essiccazione degli avvolgimenti

L'umidità degrada la resistenza di isolamento degli avvolgimenti delle macchine elettriche e deve

essere eliminata prima che la macchina venga messa in servizio.

Quindi, se la macchina rimane esposta alla pioggia oppure in ambiente aperto con elevata umidità, è

assolutamente necessario procedere ad un'efficace essiccazione.

Se iI motori sono dotati di una scaldiglia anticondensa, quando il motore non è alimentato, è

necessario alimentare tale scaldiglia per impedire il formarsi di umidità al suo interno del motore.

MM-11-rev 00-IT

23

Occorre prendere opportuni provvedimenti per impedire che la scaldiglia resti alimentata anche in

caso di funzionamento del motore. In tal caso potrebbero verificarsi dei sovrariscaldamenti localizzati

che potrebbero danneggiare l'isolamento del motore.

NOTE - Indipendentemente dal metodo impiegato per essiccare gli avvolgimenti, questi non devono

superare la temperatura di 90°C, misurata per resistenza, con termometri o con termorivelatori.

Se viene impiegato il metodo di riscaldamento mediante l'applicazione di corrente continua

all'avvolgimento, è consigliabile non superare la temperatura di 80°C misurata come sopra.

Bisogna fare attenzione che il tempo impiegato durante il riscaldamento per raggiungere le condizioni

di regime sia, possibilmente, circa 5 - 6 ore; nel caso tale periodo non sia compatibile con le

esigenze operative si raccomanda che il tempo di riscaldamento sia almeno superiore alle 2 ore.

Manutenzione dei cuscinetti

Una buona e ben programmata manutenzione dei cuscinetti è condizione indispensabile per

assicurare a questo importante componente una lunga vita senza problemi di sorta.

I cuscinetti sono lubrificati a grasso contenuto in una camera adiacente al singolo cuscinetto.

Il grasso per effetto del riscaldamento localizzato libera l'olio in esso contenuto, il quale viene

distribuito per effetto della forza centrifuga sulle sfere del cuscinetto, lubrificandolo.

Il sapone e l'olio usato si raccolgono nella parte bassa del cuscinetto per essere facilmente eliminati

attraverso il foro di scarico.

In questo modo il cuscinetto lavora nelle migliori condizioni, si evita l'eccesso di grasso, si consuma

meno grasso, si allungano gli intervalli di lubrificazione e si facilita il ricambio.

Si rammenta che la funzione tipica del grasso è di fornire l'olio necessario alla lubrificazione

contenuto nel sapone. I cuscinetti, a sfere o ad olio, consumano poco lubrificante, ma è necessario

che questo sia sempre presente per evitare il rapido logorio ed il guasto dei cuscinetti. Per

prolungare al massimo la durata dei cuscinetti è necessario usare il grasso avente la consistenza

raccomandata e seguire le istruzioni inerenti all'intervallo di lubrificazione.

La macchina viene spedita dalla fabbrica già completa del grasso di lubrificazione.

Se la macchina rimane ferma in magazzino per molti mesi, è consigliabile rinnovare il grasso dei

cuscinetti prima di metterla in servizio.

L’intervallo di lubrificazione indicato sulla targa del motore e sui fogli dati relativi ai singoli motori.

Se non diversamente specificato, tali intervalli di lubrificazione si riferiscono a condizioni di

funzionamento normale in ambiente pulito, e devono essere opportunamente ridotto se il servizio è

gravoso e se l'aria ambiente contiene pulviscolo o vapori nocivi.

Caratteristiche del grasso.

Per il re-ngrassaggio utilizzare solo lubrificanti specifici per cuscinetti a sfere che ELECTRO ADDA

SpA abbiano le seguenti caratteristiche:

- grasso di buona qualità con composto al sapone di litio e con minerale o olio di PAO

- Viscosità dell’olio di base 100-150 cST a 40°C

- consistenza NLGI grado 2 o 3

- gamma di temperatura continua -30°C (-20°F) - +120°C (250°F).,

Le proprietà del lubrificante sono disponibili presso i maggiori produttori.

Il grasso normalmente utilizzato per la lubrificazioni dei cuscinetti e il tipo SKF LGHP2/ 0.4

MM-11-rev 00-IT

24

In alternativa possono essere utilizzati i seguenti tipi di lubrificante (o similari) ad alto rendimento:

ESS0

BEACON 3

IP

ATHESIA Gr 2

MOBIL

MOBILPLEX 47

SHELL

ALVANIA GREASE R2

BP

GREASE LTX2

CHEVRON

DURALITH GREASE EP2

Consultare ELECTRO ADDA Group se si cambia la marca del lubrificante o si hanno dei dubbi sulla

sua compatibilità.

AVVERTENZA :

Molti tipi di lubrificante possono causare irritazioni alla pelle o infiammazioni agli

occhi. Seguire le norme di sicurezza specificate dal produttore.

I valori di intervallo di lubrificazione indicati in targa e sul foglio dati del motore, nella tabella si

riferiscono ad un motore in funzione a potenza nominale con una temperatura del cuscinetto di circa

85°C. In caso di temperature di funzionamento maggiori, l’intervallo di lubrificazione dovra essere

dimezzati ogni 15°C di aumento della temperatura dei cuscinetti.

In caso di temperature inferior igli intervalli potrebbero essere aumentati ma si consiglia tuttavia di

cambiare il grasso agli intervalli indicati in targa.

Nel caso venga adottato un sistema di rilubrificazione automatico, le quantità di grasso indicate in

targa dovranno essere raddoppiate.

La massima temperatura ammessa per i cuscinetti è 120°C

La temperatura massima di esercizio del grasso e dei cuscinetti non deve essere

superata.

Le seguenti prescrizioni sono di carattere generale. Si consiglia di vedere il disegno di assieme

normalmente facente parte della monografia del motore.

Cambio del grasso

La rilubrificazione del motore po’ anche essere effettuata con motore in funzionamento.

ATTENZIONE

Porre particolare attenzione alle parte rotanti in movimento.

Per la lubrificazione dei motori durante il funzionamento :

• Togliere il tappo di scarico grasso, se presente.

• Inserire grasso nuovo nel cuscinetto fino a quando il grasso esistente sia completamente

fuoriuscito.

• Fare funzionare il motore per 1-2 ore per assicurarsi che tutto il grasso in eccesso venga

spinto fuori dai cuscinetti.

• Rimettere il tappo di scarico grasso, se esistente.

Se possibile, la lubrificazione può essere eseguita a motore fermo.

In questo caso usare solo metà della quantità di grasso richiesto, poi mettere in funzione il motore

per qualche minuto alla velocità nominale.

Fermare il motore, ed immettere la quantità rimanente di grasso fino alla completa sostituzione del

grasso vecchio.

Dopo 1-2 ore di funzionamento rimettere il tappo di scarico grasso.

MM-11-rev 00-IT

25

In caso di lubrificazione automatica rimuovere permanentemente il tappo di scarico grasso.

Pulizia dei cuscinetti

Il metodo di lubrificazione dei cuscinetti a rotolamento tende a liberare la camera di raccolta dal

grasso usato e pertanto non occorre fare frequentemente la sostituzione completa del grasso.

Tuttavia, ogni volta che si smonta il motore per la pulizia generale, si raccomanda di lavare i

cuscinetti con un solvente. ( per es. benzina ).

Smontaggio dei cuscinetti

I cuscinetti costituiscono uno dei punti più importanti per il buon funzionamento di una macchina

elettrica. I cuscinetti installati sul motore sono della migliore qualità reperibile e sono montati

accuratamente e con lavorazioni precise, tuttavia talvolta è necessario smontarli per la manutenzione

e per la sostituzione.

Per procedere allo smontaggio dei cuscinetti, dopo aver smontato i coperchietti e gli scudi, occorre

utilizzare un estrattore.

Nel caso si ritenesse di riutilizzare gli stessi cuscinetti, occorre procedere con attenzione per evitare

intaccature sulle piste delle sfere o dei rulli.

Si consiglia tuttavia, in caso di smontaggio del motore, di sostituire i cuscinetti in quanto molto

spesso è difficile valutare il buono stato dei cuscinetti smontati e quindi generalmente non vale la

pena di rimontare gli stessi cuscinetti e rischiare di dover nuovamente smontare il motore per la

sostituzione dei cuscinetti danneggiati.

Montaggio dei cuscinetti

Prima di montare un cuscinetto è necessario pulirlo accuratamente con un solvente adatto (per. es.

benzina)

Occorre altresì pulire tutte le parti adiacenti al cuscinetto stesso quali: superfici lavorate degli scudi,

coperchietti, scatole del grasso, ecc.) verificando che non risultino bave o danneggiamenti delle sedi.

Qualora per eliminare segni di rigatura od altri inconvenienti fosse necessario utilizzare la tela

smeriglio o la mola occorre prestare molta attenzione affinchè non si depositi polvere metallica

dentro o attorno ai cuscinetti.

Spalmare un sottile strato di grasso sulle superfici dei perni e delle altre parti sopraindicate per

proteggerle dalla corrosione.

Scaldare il cuscinetto in bagno d'olio a 70 ÷ 80 °C, montarlo sulla sede e tenerlo appoggiato contro lo

spallamento dell'albero fino a quando il cuscinetto non si sia raffreddato.

Parti di ricambio

Ordinazione delle parti di ricambio

All'atto delle ordinazioni delle parti di ricambio, è necessario fornire oltre ad una descrizione precisa

del componente richiesto le caratteristiche indicate sulla targa del motore ed in particolare il numero

di matricola del motore.

Il tipo di macchina stampigliato in targa ed il numero di matricola permettono di individuare tutte le

parti di ricambio.

Immagazzinamento delle parti di ricambio.

Le parti di ricambio devono essere conservate in un ambiente pulito, asciutto e ventilato.

Si consiglia di verificare periodicamente le parti di ricambio per verificarne il buon stato di

conservazione.

MM-11-rev 00-IT

26

MOTORI ALIMENTATI DA INVERTER ( PRESCRIZIONI PARTICOLARI )

I motori serie W possono essere realizzati in modo da essere particolarmente idonei per

alimentazione da inverter.

Le reali caratteristiche dei motori sono riportate nei fogli dati relativi ad ogni singolo motore.

Generalmente i motori serie W possono essere azionati fino alla frequenza nominale (50Hz) con

tensione di alimentazione proporzionale alla frequenza. (Vedere diagr.1), alle frequenze maggiori

possono essere alimentati a tensione costante fino al raggiungimento delle velocità massime previste

per ogni motore.

Tensione di alimentazione

in % della nominale

120

100

80

60

40

20

0

0

20

40

60

80

100

120

Frequenza di alimentazione (Hz)

Diagr. 1 - Diagramma tensione di alimentazione - frequenza.

Con il tipo di alimentazione indicata nel diagr.1, il flusso creato dagli avvolgimenti statorici risulterà

costante da frequenza 0 alla frequenza di 50 Hz e conseguentemente, si potrà disporre di una coppia

costante in tutto questo campo di regolazione della velocità.Alle frequenze maggiori di 50 Hz il flusso

risulterà inferiore al valore massimo e il motore potrà funzionare a potenza costante e quindi a coppia

decrescente con l’aumento della frequenza (vedere diagr.2). L’andamento della potenza erogabile

sarà pertanto quello riportato nel diagr. 3.

( Nota: Alle basse frequenze ( 0 ÷ 10 Hz. ) a causa delle cadute di tensione, per poter mantenere il flusso

costante è necessario incrementare leggermente la tensione di alimentazione. Tale incremento di tensione

dipende sia dal tipo di motore che dal tipo di inverter.)

120

Coppia

in % della coppia nominale

Potenza resa

in % della potenza nominale

120

100

80

60

40

20

100

80

60

40

20

0

0

0

20

40

60

80

100

Frequenza di alimentazione (Hz)

Fig. 2 - Diagramma potenza resa - frequenza

MM-11-rev 00-IT

120

0

20

40

60

80

100

120

Frequenza di alimentazione (Hz)

Fig. 3 - Diagramma coppia resa - frequenza

27

I motori asincroni trifasi serie W previsti per alimentazione da inverter sono progettati e costruiti

operando delle scelte progettuali e costruttive che consentono un funzionamento ottimale ed

affidabile.

Occorre infatti considerare che, generalmente, l'inverter alimenta il motore asincrono con una

corrente non sinusoidale con un certo contenuto armonico.

Che dipende in particolare : dal tipo di inverter, dal valore della frequenza di commutazione, dalla

lunghezza dei cavi di alimentazione. Inoltre i fronti ripidi di tensione ai morsetti del motore (dv/dt )

determinati dai ridotti tempi di commutazione degli IGBT, producono delle notevoli sollecitazioni sui

materiali isolanti.

Particolare attenzione richiede pertanto il sistema d’isolamento del motore che deve essere in grado

di sopportare tali maggiori sollecitazioni.

Nei motori di questa serie, espressamente previsti per alimentazione da inverter, vengono pertanto

adottate le seguenti tecnologie costruttive .·

• Impiego di lamierino magnetico al silicio a bassa cifra di perdita con isolamento inorganico

per ridurre le perdite nel nucleo magnetico .·

• Utilizzo per la realizzazione degli avvolgimenti di filo di rame smaltato a doppio isolamento

speciale per inverter con classe termica 200°C.·

• Isolamento tra le fasi, in cava e sulle testate in Nomex.·

• Trattamento di impregnazione sotto vuoto in autoclave con successiva essiccazione in forno

per consentire un maggiore isolamento ed aumentare la resistenza alle sollecitazioni

elettrodinamiche.·

• Cuscinetto lato opposto accoppiamento isolato (per es. SKF INSOCOAT), al fine di eliminare

l’effetto delle correnti d’albero tipico delle alimentazioni ad alta frequenza di commutazione.·

• I motori serie W previsti per alimentazione da inverter di grandezza 280÷560 hanno il rotore a

gabbia semplice saldata di rame per ottenere un migliore rendimento e caratteristiche ottimali

nell’alimentazione da inverter. L’impiego della gabbia semplice riduce significativamente le

correnti armoniche ad alta frequenza presenti nelle gabbie rotore.·

• I motori sono predisposti per il montaggio di encoder.

ATTENZIONE

L’impiego della gabbia semplice rende tali motori non idonei per avviamento da rete..

(

A richiesta e possibile realizzare motori che possono essere alimentati sia da rete che da inverter.