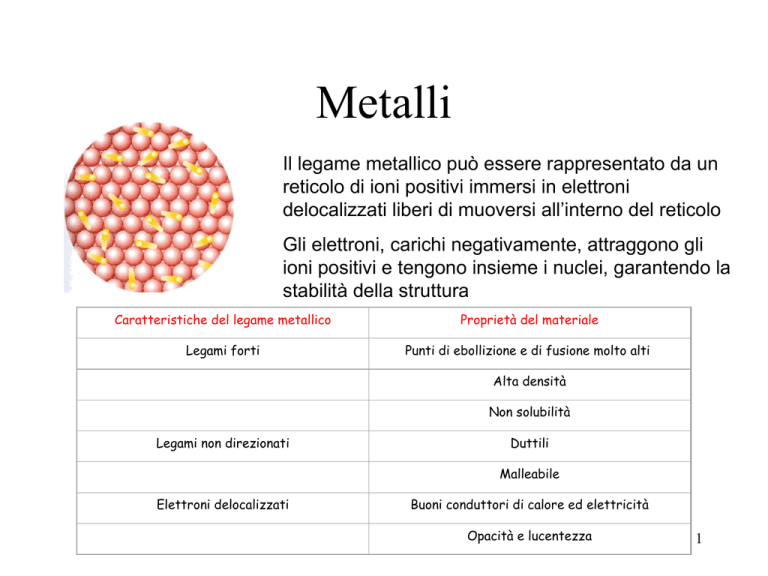

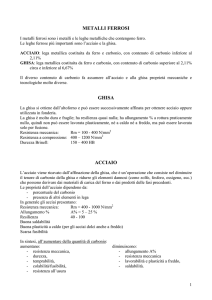

Metalli

Il legame metallico può essere rappresentato da un

reticolo di ioni positivi immersi in elettroni

delocalizzati liberi di muoversi all’interno del reticolo

Gli elettroni, carichi negativamente, attraggono gli

ioni positivi e tengono insieme i nuclei, garantendo la

stabilità della struttura

Caratteristiche del legame metallico

Proprietà del materiale

Legami forti

Punti di ebollizione e di fusione molto alti

Alta densità

Non solubilità

Legami non direzionati

Duttili

Malleabile

Elettroni delocalizzati

Buoni conduttori di calore ed elettricità

Opacità e lucentezza

1

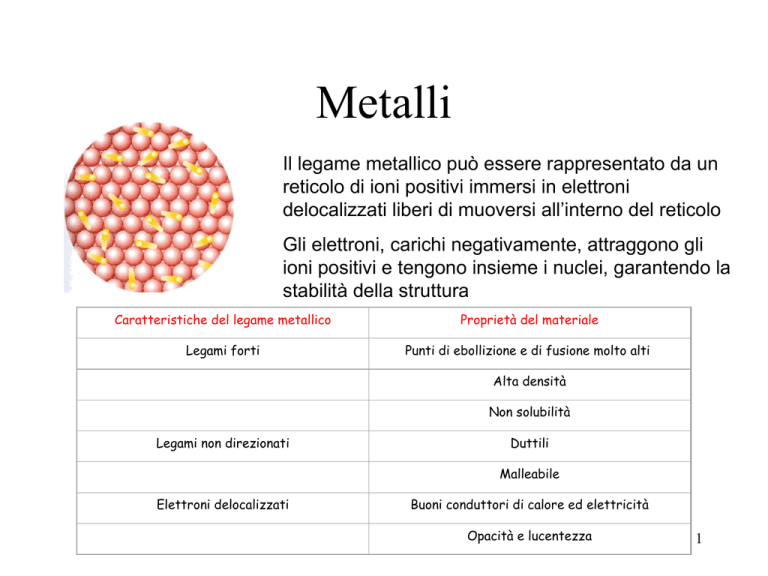

Metalli

La maggior parte dei metalli sono riconducibili a tre strutture cristalline.

Cubica a facce centrate

N.C. = 12 APF = 0,74

Cubica a corpo centrato

N.C. = 8 APF = 0,68

Esagonale compatto

N.C. = 12 APF = 0,74

2

Metalli

3

Leghe Metalliche

Le leghe metalliche sono miscele di metalli o di metalli e nonmetalli che solidificando presentano proprietà metalliche.

Sono ottenute generalmente a partire dai metalli allo stato fuso e

poi raffreddando con cautela.

Le leghe hanno spesso proprietà diverse dai suoi componenti

Le proprietà non variano linearmente con la composizione

Permettono di ottenere proprietà specifiche o ottimizzare un insieme

di proprietà.

4

Leghe Metalliche

Metallo base = elemento in maggiore quantità (“Lega di piombo”

Lega di Ferro”, “Lega di rame”)

Elementi di alligazione = Elementi secondari che contribuiscono

alle caratteristiche della lega.

Vengono appositamente studiati e dosati

Non sono da confondere con le impurezze

Elementi di

alligazione

Metallo base

5

Leghe Metalliche

Variazione delle

proprietà delle

leghe

Composizione

della lega

Struttura

intrinseca

6

Leghe Metalliche

Struttura delle leghe

Soluzioni solide:

Gli atomi degli elementi coesistono nella stessa struttura cristallina

Cristalli di sostituzione o interstiziali

Limiti di miscibilità

Composti intermetallici:

Cristalli di composizione definita e costante che non seguono le regole delle

valenze (es.Cu3Al, Ag5Cd8)

Miscele meccaniche:

Miscele eterogenee di cristalli di elementi, soluzioni solide o composti

intermetallici

7

Ferro, Acciai e Ghise

FERRO

LEGHE FERROSE

Il ferro supera il 50 % in

peso della lega

ACCIAI

Max 1.7% C

GHISE

LEGHE NON

FERROSE

Basate su altri

elementi in

concentrazioni tali

che il ferro, se

presente, lo è come

impurezza più o

meno controllata.

2% < C < 4%

8

Ferro, Acciai e Ghise

9

Ferro, Acciai e Ghise

Il ferro è il quarto elemento in ordine di abbondanza, costituisce il 5.1%

della crosta terrestre ed è contenuto in quantità variabile in quasi tutte le

rocce della litosfera.

Allo stato elementare (Fe) si trova sulla terra nelle meteoriti (sideroliti) e come corpo del

nucleo terrestre, di solito accompagnato da altri metalli in lega (nickel e cobalto).

Il ferro nativo di origine terrestre è piuttosto raro e contiene cobalto (1-2 %)

I minerali utili nell'estrazione del ferro sono

ossidi

Ematite (Fe2O3)

(FeCO3).

Magnetite (Fe3O4)

Limonite (Fe2O3•nH2O)

Carbonato di Ferro

solfuri

Pirite (FeS)

Marcasite

Pirrotina

10

Allotropia del Ferro

11

Allotropia del Ferro

La forma "α", ferromagnetica, è stabile dalla temperatura ambiente

fino a 760 °C (temperatura di transizione, detta “di Curie”) al di sopra

della quale, pur mantenendo la stessa struttura, perde la caratteristica

della magnetizzazione permanente.

Perciò per un certo tempo, nei primi anni del '900, questa forma "α" nonferromagnetica venne definita come forma "β", stabile fino a 910°C

Da 910°C questa temperatura fino a 1390 °C è stabile la forma "γ"

che si trasforma nella forma "δ" stabile, a sua volta, fino al punto di

fusione a 1535 °C.

Il ferro liquido sussiste alla pressione di 1 atmosfera fino a 2862 °C

che rappresenta la temperatura di ebollizione.

12

Acciaio

Acciaio

Lega di ferro e carbonio con tenore di carbonio inferiore all'1,8%.

Ghisa

Le leghe con una percentuale maggiore, fino al 6%

Molto spesso nell'acciaio sono presenti anche altri elementi, che

hanno lo scopo di conferire al materiale proprietà particolari.

13

Tipologie di leghe

(Fe3C)

Eutettoide

N.B.

α, ferrite

0,02% C

Ferrite + Cementite

Fe3C

(cementite)

non è una

fase di

equilibrio

14

Tipologie di leghe

A – Acciai ipo-eutettoidici: < 0.8% C

A

C

B - Acciai eutettoidici: 0.8% C

B

C - Acciai iper-eutettoidici: > 0.8% C

15

Tipologie di leghe

A – Acciai ipoeutettoidici: < 0.8% C

16

Tipologie di leghe

B - Acciai

eutettoidici: 0.8% C

Si forma una miscela

eutettica chiamata

Perlite

17

Tipologie di leghe

C - Acciai ipereutettoidici: > 0.8% C

18

Produzione

Minerali di ferro ottenuti scavando miniere sotterranee o a cielo

aperto

La metallurgia del ferro è essenzialmente una metallurgia di riduzione dove

l'agente riduttore fondamentale utilizzato in siderurgia è l'ossido di carbonio CO

La trasformazione del minerale di ferro in ferro metallico, o meglio in

una lega di ferro e carbonio chiamata ghisa, ha luogo nell'alto forno.

L'alto forno è un forno a tino di grandi dimensioni: 8-10 metri di

diametro massimo, 30 e più metri di altezza.

Sono presenti anche 3 o 4 scambiatori di calore, usati per

preriscaldare l'aria, alti circa come il forno.

L'altoforno è mantenuto in funzione per 24 ore al giorno, per 7 giorni

alla settimana.

19

Produzione

L'alto forno è sorretto da una

robusta incastellatura esterna di

acciaio su cui si scarica il peso della

muratura refrattaria. Questa è

rivestita nella sua quasi totalità da

una lamiera di acciaio dello

spessore di pochi millimetri, su cui

scorre continuamente un velo di

acqua di raffreddamento.

Il tino e la sacca sono in refrattario

silico-alluminoso a tenore di allumina

crescente a mano a mano si scende

verso il basso; il crogiolo, e talvolta

anche la parte inferiore della sacca,

sono in refrattario grafitico.

20

Produzione

Dalla bocca, situata alla sommità del

tino, viene introdotta la carica solida,

costituita da strati alterni di

minerale di ferro

coke siderurgico

Fondente e scorificante

generalmente calcare

CO2 + C

C +O2

CO

CO2

21

Produzione

3 Fe2O3 + CO

2 Fe3O4 + CO2 ∆H= - 12.000 cal

Fe3O4 + CO

3 FeOw + CO2 ∆H= 9.000 cal

FeOw + CO

Fe + CO2

3Fe + 2 CO

Fe3C + CO2

Wustite

∆H= -4.000 cal

Cementite

Formazione di idrogeno da CO e acqua:

CO + H2O ⇔ H2 + CO2

Azione riducente dell’idrogeno

Fe2O3 + 3 H2 ⇔ 2 Fe + 3 H2O

Fe3O4 + 4 H2 ⇔ 3 Fe + 4 H2O

22

Produzione

Alla base del forno, il metallo fuso,

raccolto nel crogiolo, viene versato in

secchioni di colata, o siviere, di capacità

tale da contenerne 300 t.

Il ferro esce dal forno sotto forma di

getto incandescente a 1500°C.

La quantità spillata ogni volta dipende

dalle dimensioni del forno.

Nella parte inferiore del tino ha luogo

anche la formazione della scoria o

loppa

23

Produzione

24

Produzione

Il ferro prodotto dall'altoforno contiene circa

il 5% di carbonio e risulta troppo fragile

per molte applicazioni.

La maggior parte di questo carbonio deve

essere rimosso e così pure piccole quantità di

altri elementi, quali fosforo, silicio e alluminio,

perché il materiale acquisti resistenza e

flessibilità.

Il processo viene fatto attraverso

• Il processo Bessemer

• Il processo Martin-Siemens

• Il processo a ossigeno

• Il processo a Forno elettrico

25

Produzione

Il processo Bessemer

Si + O2

SiO2

Mn + ½O2

MnO

C + ½ O2

CO

26

Produzione

Il processo Bessemer

Nel giro di 12-15 minuti silicio,

manganese e carbonio sono

quasi totalmente eliminati e si

inizia l'ossidazione del ferro

L'operazione non è

controllabile e si arriva sempre

sino alla decarburazione

pressochè totale.

Il bagno metallico finale

contiene quantità tutt'altro che

trascurabili di ossigeno

disciolto. Bisogna di

conseguenza procedere a una

desossidazione e

ricarburazione

27

Produzione

Il processo Bessemer

Non permettere l'eliminazione del

fosforo.

La sua eliminazione dal bagno metallico è

possibile solo in presenza di una scoria basica

che blocchi l'anidride fosforica, a mano a

mano essa si origina, sotto forma di composti

a carattere salino (fosfati), non più facilmente

riducibili.

Aggiunta di calce alla carica metallica,

impossibile in un convertitore a rivestimento

refrattario acido come il Bessemer.

Sino dal 1876 sono stati introdotti convertitori

a rivestimento basico, detti Thomas del tutto

analogo, sia nella costruzione, sia nel

funzionamento, a un convertitore Bessemer,

dal quale differisce solo per avere un

rivestimento di refrattari magnesiaci con sopra

una pigiata di dolomite calcinata.

28

Produzione

Il processo Martin Siemens

La carica è costituita da ghisa fusa e da una

grande quantità di rottami, e il combustibile,

gas o gasolio, è alimentato da aperture

presenti nelle pareti laterali del forno.

1)Usare una elevata quantità di rottami,

fino all'80-90% della carica

2)Raffinare ferro ottenuto da minerali

contenenti apprezzabili quantità di

fosforo

3)Controllare l'acciaio durante la

raffinazione mediante campionatura

4)Produrre acciaio meno fragile

L’affinazione avviene per ossidazione e per

diluizione (rottami di ferro)

29

Produzione

Convertitore a ossigeno

(processo L.D.).

L'ossidazione del bagno metallico è

realizzata insufflando ossigeno sotto

pressione attraverso una lancia

introdotta verticalmente dall'alto al centro

del convertitore.

2

Il rivestimento del convertitore è sempre

basico (magnesite e, nei punti c[i maggiore

usura, dolomite calcinata) per poter trattare

anche ghise fosforose.

Le reazioni chimiche che avvengono nel corso

dell'affinazione sono quelle classiche dei

convertitori ad aria. In questo caso però, non

essendoci più da riscaldare anche l'azoto, si

può fare uso di ghise di composizione assai

variabile, anche relativamente povere di

elementi termogeni.

30

Produzione

Convertitore a ossigeno (processo

L.D.).

L'ossidazione del bagno metallico è realizzata

insufflando ossigeno sotto pressione attraverso

una lancia introdotta verticalmente dall'alto al

centro del convertitore.

Tempo di raffinazione 45 minuti.

Il rivestimento del convertitore è sempre basico

(magnesite e, nei punti a maggiore usura, dolomite

calcinata) per poter trattare anche ghise fosforose.

Le reazioni chimiche che avvengono nel corso

dell'affinazione sono quelle classiche dei convertitori ad

aria. In questo caso però, non essendoci più da

riscaldare anche l'azoto, si può fare uso di ghise di

composizione assai variabile, anche relativamente

povere di elementi termogeni.

31

Produzione

Il processo a Forno elettrico

Come materiale di partenza si usano quasi

esclusivamente rottami.

Elettrodi in graffite sono introdotti finché

risultano a contatto con la massa di rottami.

Alimentando gli elettrodi, si producono enormi

quantità di calore, dato che le temperature

nell'arco possono raggiungere i 3300°C.

Il calore provoca la fusione dei rottami e la

produzione di acciaio nel giro di poche ore.

Migliore controllo del processo.

Utilizzato per produrre acciai di pregio

32

Produzione

Non appena l'acciaio fuso è colato dal forno in una siviera a una

temperatura di 1600 C, viene sottoposto a uno dei seguenti due

processi:

colata in lingottiere

L'acciaio fuso viene versato in forme per lingotti (lingottiere), e lasciato

solidificare Dopo la solidificazione, le forme vengono rimosse e i lingotti

sono introdotti in una fossa coperta, detta fossa di permanenza, dove

vengono riscaldati in modo che assumano una temperatura uniforme.

Dalla fossa vengono poi passati a un laminatoio

colata continua.

Passaggio diretto dell'acciaio fuso dalla siviera ad un dispositivo che lo

trasforma in un semilavorato, senza i passaggi intermedi di

trasformazione in lingotto, preriscaldamento in fossa di permanenza,

laminazione

33

Produzione

Difetti in fase di colaggio

Espulsione di gas

Interazione fra l'ossido ferroso ed il

carbonio sciolti nel metallo liquido; con

formazione di CO FeO + C

Fe + CO

Liquazione

Formazione di cristalli con diversa

composizione.

Difetti superficiali

Cricche o fenditure

34

Trattamenti

Termici

Insieme di operazioni di riscaldamento e di raffreddamento mediante

le quali vengono conferite al materiale particolari caratteristiche

meccaniche e strutturali.

Ricottura

Normalizzazione

Tempra

Bonifica

Rinvenimento

Trasformazioni di struttura cristallina del ferro e delle soluzioni solide

ferro-carbonio.

35

Trattamenti

Termici

Ricottura

Riscaldamento dell'acciaio sino ad una temperatura che consente

una trasformazione completa in austenite, seguito da un lento

raffreddamento in forno.

In seguito al trattamento di ricottura l'acciaio acquista la struttura perlitica

corrispondente al diagramma di stato ferro-cementite.

La ricottura annulla tutti gli effetti dovuti a trattamenti termici o meccanici

precedenti.

Essa può anche avere lo scopo di uniformare la composizione chimica

dell'acciaio; in questo caso il riscaldamento è eseguito a temperatura più

elevata e per tempi più lunghi.

36

Trattamenti

Termici

Ricottura

Per ricottura di officina si intende impropriamente un trattamento

termico che consiste in un riscaldamento a temperature che ha lo scopo

di eliminare, almeno parzialmente, l'incrudimento del materiale, cioè le

distorsioni reticolari e il tipo di struttura orientata conseguenti alle

lavorazioni plastiche a freddo, in particolare alla laminazione:

Dal punto di vista delle proprietà meccaniche l'incrudimento si manifesta

un aumento quelle caratteristiche che esprimono una resistenza alla

deformazione, mentre peggiorano quelle che corrispondono ad una

capacità di deformazione.

Nel corso di una lavorazione plastica a freddo, per esempio operazioni di

trafilatura, è dunque talvolta necessario procedere a trattamenti intermedi

di ricottura di officina per fare riacquistare al materiale la duttilità

necessaria al proseguimento della lavorazione.

37

Trattamenti

Termici

Normalizzazione

La normalizzazione consiste in un riscaldamento del materiale a

temperatura di poco superiore a quella al di sopra della quale è

stabile la forma austenitica seguito da un raffreddamento in aria

calma.

La normalizzazione distrugge gli effetti dei trattamenti termici o meccanici

precedenti. Viene solitamente eseguita sui semilavorati come ultima

operazione prima della messa in commercio.

Le caratteristiche assai variabili a seconda del tipo di acciaio trattato e

delle dimensioni dei pezzi. Generalmente si ottengono strutture simili a

quelle conseguibili con la ricottura; la velocità di raffreddamento è però

più elevata e di conseguenza la perlite risulta costituita da cristalli più

minuti. Con pezzi molto piccoli e con acciai a velocità critiche di

raffreddamento poco elevate si possono avere strutture simili a quelle di

38

tempra.

Trattamenti

Termici

Tempra.

Aumenta la durezza e la resistenza a trazione attraverso la

formazione di una struttura martensitica o bainitica.

Causa però anche una notevole diminuzione della resilienza,

dell'allungamento e della strizione, per cui, come vedremo, è di regola

abbinata ad un trattamento di rinvenimento.

L'acciaio viene portato circa 50 °C al di sopra della temperatura di

stabilità dell’astenite e viene mantenuto a questa temperatura un

tempo sufficiente ad avere una completa austenitizzazione senza

però provocare un eccessivo aumento delle dimensioni del grano,

dopo di che si esegue un brusco raffreddamento. Nella tempra vera e

propria la velocità di raffreddamento deve essere tale da avere

formazione di sola martensite.

39

Trattamenti

Termici

Rinvenimento

Riscaldamento del pezzo temprato per un certo tempo ad una

temperatura inferiore a quella al di sotto della quale l’austenite non è

stabile. Per effetto dell'aumento di temperatura gli atomi di ferro e di

carbonio acquistano una certa mobilità e l'acciaio evolve dalla

struttura martensitica a strutture di maggior equilibrio.

Dopo la tempra è di regola sempre necessario procedere ad un

trattamento termico di rinvenimento, che provoca un deciso aumento

della resilienza, causando solo una modesta diminuzione della durezza e

della resistenza a trazione, e che dunque finisce per impartire all' acciaio

caratteristiche meccaniche ottimali

40

Trattamenti

Indurimento superficiali

All'acciaio viene conferita una notevole durezza superficiale (buona

resistenza all'usura), pur conservando nell'interno una elevata resilienza

Tempra superficiale.

Riscaldare superficiale rapido in modo da far superare la temperatura di

stabilità austenitica solo ad un sottile strato superficiale di metallo e nel

procedere subito dopo ad un brusco raffreddamento.

Cementazione

Arricchimento in carbonio della zona superficiale del pezzo

Nitrurazione

Indurimento superficiale dei pezzi di acciaio attraverso l'arricchimento in azoto

degli strati più esterni. L'azoto si combina con il ferro e con altri elementi

presenti nell'acciaio dando luogo alla formazione di nitruri metallici molto duri,

tra i quali predomina il composto Fe4N

41

Tipologie

Caratteristiche

degli acciai

Composizione

Trattamenti

Acciai al carbonio

Termici

Acciai speciali.

Acciai maraging

Acciai patinabili

42

Tipologie

Acciai al carbonio

Impiegati per usi correnti (acciai comuni).

Le loro proprietà dipendono dal tenore di carbonio

Tracce di altri elementi, quali manganese (0,2-1%) e silicio (0,1-0,5%),

oltre a fosforo e zolfo, il contenuto dei quali non deve però superare lo

0,034-0,05% in quanto risultano dannosi perché rendono il materiale

particolarmente fragile

C

Extradolci

Semiduri

Extraduri

< 0,15%

0,25-0,50%

C

Dolci

0,15-0,25%

Duri

0,50-0,75%

> 0,75

43

Tipologie

Le proprietà dipendono dalla composizione, dai trattamenti

meccanici e termici

Gli acciai al carbonio costituiscono il prodotto più importante dei

processi siderurgici e vengono impiegati soprattutto sotto forma di

laminati, profilati, lamiere e tubi nelle costruzioni metalliche e

navali

44

Tipologie

Acciai speciali

Acciai binari (leghe di due soli elementi ferro e carbonio)

Acciai legati (o acciai speciali)

Acciai ottenuti per aggiunta di altri elementi

acciai ternari

acciai quaternari

acciai complessi

acciai debolmente legati

ogni elemento in lega non supera il 5%

acciai fortemente legati

almeno un elemento presente in lega supera il tenore del 5%

45

Tipologie

Acciai speciali

Gli elementi di lega possono essere suddivisi in due gruppi:

Elementi austenizzanti

Elementi alfogeni

Allargano la zona di

stabilità del ferro γ

Allargano la zona di

stabilità del ferro α

Elementi a destra del

Mn (manganese

compreso)

Elementi a sinistra

del Mn

• Cobalto

• Nichel

• Cromo

• Molibdeno

• Vanadio • Tungsteno

• Alluminio • Silicio

46

Tipologie

W (Tungsteno)

Acciai speciali

Costituente degli acciai rapidi (10-18%) i cui carburi assicurano

all’acciaio durezza ed elevata resistenza a rottura anche ad alta

temperatura pertanto vengono impiegati per la costruzione di

utensili per la lavorazione ad alta velocità dei metalli

Si parla di acciai extrarapidi se oltre a contenere tungsteno (1819%) contengono anche cromo (4-7%) e vanadio

Mo (Molibdeno)

Effetti analoghi a quelli del tungsteno e del cromo

47

Tipologie

Si (Silicio)

Acciai speciali

Accresce nella lega il campo di esistenza della austenite

Diminuisce la deformabilità e soprattutto esalta le caratteristiche

magnetiche (diminuzione del le perdite per isteresi magnetica).

Uso in costruzioni elettriche ed elettromeccariche (trasformatori,

motori, alternatori ecc.).

Insieme a piccole quantità di manganese, si ha un dell'aumento del

modulo elastico (molle).

Al (Alluminio)

Altri elementi usati negli acciai speciali sono l'alluminio (acciaio da

nitrurazione), il rame (aumenta la resistenza alla corrosione), il

vanadio e il cobalto, il titanio, il piombo (favorisce la lavorabilità alle

48

macchine utensili).

Tipologie

Acciai Maraging

Acciai speciali

a basso contenuto di carbonio e contenenti nichel, titanio, alluminio,

molibdeno e cromo; un complesso trattamento termico conferisce

loro elevatissimo limite di snervamento e aita tenacità

Acciai patinabili

contengono elementi (vanadio, in particolare) che, sotto l'azione

delle intemperie, consentono la formazione di una patina resistente

costituita dagli ossidi degli elementi in lega e che rende inutile la

verniciatura.

49