report

80

Resistori di precisione

per applicazioni esigenti

Gli strumenti sismici digitali e i rivelatori

di tsunami necessitano nei propri circuiti analogici

di resistori di precisione altamente affidabili.

I

sistemi sismografici, i metodi più

utilizzati per la ricerca di petrolio e

gas e per il rilevamento di terremoti

e tsunami, effettuando la misura

devono essere in grado di modificare

la sensibilità in sequenza e con

estrema rapidità in modo da riuscire

ad attenuare le riverberazioni di alta

energia iniziali che provengono dagli

strati più superficiali della terra e

rilevare quelle più deboli provenienti

dalla sue parti più profonde, senza

tuttavia perdere i segnali provenienti

da qualsiasi strato durante queste

transizioni. L’apparecchiatura di misura

deve anche essere esente da rumore in

modo da evitare la perdita dei segnali

più deboli. L’apparecchiatura sismica

digitale che amplifica e registra i

segnali sismici riflessi in un ricevitore

a banda larga e l’unità a nastro usati

sul campo, si avvale di resistori a

lamina per montaggio superficiale

accoppiati e discreti. Per questo tipo

di applicazioni, i resistori a lamina

di alta precisione assicurano un

funzionamento praticamente esente

da rumore. Offrono risposte prevedibili

e una tracciatura molto precisa degli

amplificatori all’interno di un singolo

sistema sismico o tra più sistemi

intercorrelati. Nella fase di analisi,

quando verranno ricostruiti i segnali, gli

amplificatori di precisione incorporati

garantiscono al geologo massima

precisione e accuratezza nei risultati.

Un sistema sismico necessita resistori

di limitazione per ottenere precisione

SELEZIONE DI ELETTRONICA

e rapidità di risposta ed evitare la

perdita di impulsi.Tali resistori non

devono essere sensibili alle variazioni

di temperatura e devono tracciarsi

reciprocamente in modo esatto,

affinché le impostazioni e i rapporti dei

guadagni dei segnali siano prevedibili

e riproducibili nel tempo. I resistori

devono anche avere un rumore

corrente molto basso per evitare

di “mascherare” i segnali riflessi. I

moduli amplificatori devono tracciarsi

reciprocamente dal momento che

durante l’esplorazione potrebbero

essere attivi molti canali d’ingresso

del segnale. Lo sfasamento fra tutti

gli amplificatori dovrà pertanto

essere estremamente limitato.

Questi requisiti, in modo particolare

la tracciatura, sono assolutamente

necessari qualora le informazioni

raccolte in varie parti del mondo

debbano essere successivamente

raffrontate in modo significativo.

Requisiti rigorosi

La parte principale del sistema

sismico è il modulo amplificatore.

L’amplificatore ad alto guadagno

seleziona le frequenze e richiede

una gamma di controllo automatico

del guadagno molto ampia. I

requisiti richiesti per l’unità sono

molto rigorosi. Quando il primo

picco di energia viene misurato

accuratamente e inviato nel terreno,

l’amplificatore deve smorzare

il segnale e successivamente

incrementare l’amplificazione quando

l’energia sismica del segnale riflesso

si riduce. La logica dell’amplificatore

utilizzata nell’apparecchiatura include

stadi di guadagno e attenuatori. Una

rete di divisori resistivi consente

l’attenuazione dei segnali in varie fasi

che attenuano o lasciano passare i

segnali verso il primo amplificatore,

in relazione al campo d’ingresso

dell’amplificatore stesso. Alcuni

interruttori controllano il valore

dell’attenuazione. Successivamente,

il segnale viene trasmesso ad un altro

attenuatore resistivo in grado di fornire

un segnale completo o una simile

attenuazione. Questo attenuatore

è collegato ad un secondo stadio

amplificatore. Ciascuno degli stadi

amplificatori in successione contiene

anche un attenuatore resistivo, che

può fornire un’attenuazione precisa

o un segnale completo. I monitor

di terremoti e i rilevatori di tsunami

sono sostanzialmente uguali alle

apparecchiature di registrazione per i

pozzi petroliferi, ma l’urto dell’impulso

iniziale viene provocato da cause

naturali piuttosto che dall’intervento

umano. Sono disponibili in commercio

resistori a lamina con prestazioni

eccellenti, superiori a tutti gli standard

di stabilità precedenti per i resistori

di precisione e con un notevole

miglioramento in termini di stabilità

alla temperatura, stabilità di durata

sotto carico e resistenza all’umidità.

Tutti questi fattori assumono

un’importanza sempre più cruciale nel

nostro imprevedibile clima globale.

I nuovi livelli di riferimento della

prestazione forniscono agli ingegneri

progettisti gli strumenti necessari per

fabbricare circuiti analogici che non

potevano essere realizzati in passato.

[ componenti passivi ]

Consentono inoltre di ridurre i costi

dei circuiti più critici, eliminando la

necessità della circuiteria di correzione

usata solo con lo scopo di stabilizzare

o reiterare la precisione negli stadi

precedenti del percorso del circuito.

Prima di questa tecnologia a lamina,

le applicazioni di precisione ad alta

frequenza erano unicamente realizzabili

con resistori a film metallico di

precisione, ma non erano altrettanto

precisi o stabili come i resistori a filo

avvolto, i quali non hanno una buona

risposta all’alta frequenza. La nuova

tecnologia a lamina (generazioni di

lamina Z e Z1) offre ai progettisti

componenti resistivi con livelli di

precisione addirittura superiori a

quelli a filo avvolto, ma risultano

inoltre particolarmente adatti alle

applicazioni ad alta frequenza e ad alta

temperatura. La tecnologia a lamina

produce resistori per montaggio

superficiale di piccole dimensioni

che non sarebbe possibile ottenere

con la tecnologia a filo avvolto e offre

maggiore precisione e stabilità rispetto

ai resistori a film sottile. I resistori

sono disponibili in piccole dimensioni

(fino a 0603) e possono essere utilizzati

come standard secondari on-board

trasportabili ovunque sia trasportata

l’apparecchiatura, anche nello spazio

profondo.

Resistori a lamina

In passato, i progettisti di componenti

resistivi tentarono di migliorare la

prestazione dei resistori riducendo le

sollecitazioni naturali dei componenti.

Ad esempio, nei resistori di precisione

a filo avvolto, tentarono in diversi

modi di avvolgere il filo metallico

con una tensione di avvolgimento

tale da mantenerlo in posizione e

riducendo le sollecitazioni del filo una

volta avvolto in una bobina. Questo

tipo di accorgimento si rivelò utile

al momento della fabbricazione, ma

il processo non riuscì ad evitare una

modifica nel valore della resistenza

a causa delle sollecitazioni dopo un

riscaldamento e un utilizzo ciclico

effettivo nelle applicazioni dei

circuiti reali. I resistori a film sottile

non offrivano questa possibilità,

poiché il film sottile doveva essere

sottoposto a polverizzazione ionica

o depositato direttamente sul

substrato per formare un nuovo

agglomerato resistivo. Pertanto, gli

ingegneri che utilizzavano questa

tecnologia a film sottile dovevano

concentrarsi sulla protezione del film

con rivestimenti e incapsulamenti.

La tecnologia dei resistori a lamina

controlla in modo efficace le

sollecitazioni per controbilanciare le

forze con effetti opposti, utilizzando

in tal modo tali sollecitazioni per

ottenere un resistore molto stabile.

In altre tecnologie, i fabbricanti

ambivano ad ottenere il minimo

coefficiente di variazione possibile

della resistenza con la temperatura

nel proprio materiale resistivo per i

componenti termicamente più stabili.

La tecnologia a lamina consente di

ottenere una lamina non con ilTcr più

basso, ma con ilTcr più lineare nella

gamma di temperature più ampia, e

per ottenerlo in modo riproducibile

entro tolleranze molto strette. Questo

Tcr viene ottenuto in una lamina

laminata a freddo e relativamente

spessa che mantiene la stessa

struttura molecolare della lega grezza

da cui viene realizzata. Questa è la

base del resistore a lamina, poiché la

lamina deve agire come una struttura

monolitica con un coefficiente di

dilatazione termica lineare fisso

e noto in una qualsiasi gamma di

temperatura a cui il resistore potrebbe

essere sottoposto durante la sua

durata prevista. Il secondo elemento

per ordine di importanza nella

costruzione è l’adesivo che fissa la

lamina al substrato piatto unitario.

Deve resistere alle alte temperature,

all’energia pulsante, alle infiltrazioni

di umidità, agli urti e alle vibrazioni,

all’esposizione a basse temperature,

alle scariche elettrostatiche e

così via, e deve essere in grado di

assicurare in modo stabile l’elemento

lamina al substrato. Grazie a queste

caratteristiche, la tecnologia di

base dei resistori a lamina coniuga

la compensazione essenziale delle

sollecitazioni che definisce la

tecnologia delle lamine.

Lega per lamine Bulk Metal

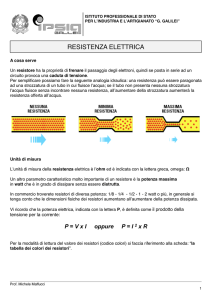

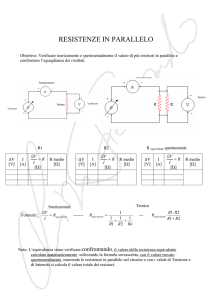

Fig. 1 - Per un funzionamento affidabile in ambienti ad alta temperatura, i resistori

a lamina offrono una maggiore dissipazione di calore e stabilità a lungo termine,

da ±0,05% a +240 °C per 2.000 ore

La lega per lamine Bulk Metal prodotta

dal Vishay Precision Group è

stata sviluppata con un coefficiente

Tcr positivo noto e un coefficiente

di dilatazione termica lineare noto.

La lamina è fissata a un substrato

di ceramica piatto che ha anch’esso

un coefficiente Lce noto, scelto per

indurre una sollecitazione predefinita

nella lamina. In questa struttura, due

influenze opposte vengono imposte

alla lamina. La prima è l’incremento

dicembre 2012

81

report

82

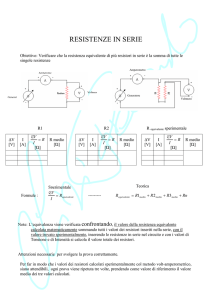

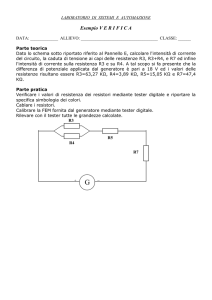

Fig. 2 - Per un’elevata precisione nei sistemi sismografici, i divisori di tensione

con resistori a 2, 3, e 4 lamine e le reti di resistori offrono una tracciatura

di Tcr di 0,1 ppm/°C e un accoppiamento di precisione di ±0,005% fra le varie resistenze

della resistenza proprio della lamina

con l’aumento della temperatura:

unTcr positivo. La seconda è il

fissaggio della lamina al substrato

in modo che sia costretta a seguire

il substrato.Tale fissaggio deve

avere un coefficiente Lce specifico

inferiore al coefficiente Lce della

lamina. Pertanto, quando la struttura

completata subisce un incremento di

temperatura, lo strato del resistore

che è costituito dalla lamina tende

a dilatarsi secondo il proprio

coefficiente Lce, ma è vincolato alla

caratteristica di dilatazione termica

inferiore del substrato. L’effetto

che si ottiene è che la lamina, che

tenta di espandersi contro la forza

di vincolo del substrato, subisce

una forza di compressione che

diminuisce la sua resistenza. In

questo perfetto equilibrio di forze, la

riduzione della resistenza causata

da un aumento della temperatura

compensa esattamente l’incremento

di resistenza proprio della lamina

causato dallo stesso aumento di

temperatura. Il risultato finale è

un resistore conTcr quasi nullo di

0,2 ppm/°C da -55°C a +225°C. La

struttura è progettata in modo che le

sollecitazioni predefinite non superino

SELEZIONE DI ELETTRONICA

la costante di Hook dei materiali e,

pertanto, mantiene l’equilibrio e la

stabilità della resistenza per tutta la

durata del carico e l’applicazione del

resistore, mantenendo la variazione

totale della resistenza a un valore

inferiore allo 0,005% per tutta la

durata prevista dell’apparecchiatura.

La struttura piana e piatta del

resistore a lamina, con l’elemento

di resistenza in superficie (prima

dell’incapsulamento), si presta ad

un processo unico di spiralatura

(o trimming) per impostare con

precisione le resistenze su un valore

con tolleranze pari a 0,001% (10

ppm) in pacchetti ermeticamente

sigillati. Sull’elemento resistore

viene fotoincisa una griglia che

include i collegamenti consecutivi

proporzionati geometricamente

che possono essere rimossi

mentre si aumenta in modo

incrementale la resistenza in quantità

progressivamente più piccole, senza

introdurre rumore corrente, punti

caldi o densità di corrente irregolare.

La griglia è inoltre progettata con

correnti opposte su percorsi adiacenti

per minimizzare sia l’induttanza sia

la capacitanza, per una prestazione

ad alta velocità. Utilizzando queste

innovazioni tecnologiche di base,

è possibile completare il resistore

in molte configurazioni differenti,

inclusi resistori di potenza, resistori

di rilevamento di corrente, resistori

metrologici ermeticamente sigillati,

resistori a chip per montaggio

superficiale con terminazioni flessibili

che isolano le sollecitazioni e molti

altri ancora per applicazioni spaziali

e aeronautiche, apparecchiature

mediche, controlli di processo o

qualunque situazione in cui siano

richiesti resistori, reti e potenziometri

di compensazione di corrente di alta

precisione.

Oltre a fornire ai progettisti di

circuiti i componenti resistivi

più precisi e stabili attualmente

disponibili nel mondo, i resistori

a chip per montaggio superficiale

che utilizzano la tecnologia dei

resistori a lamina metallica spessa

riducono le dimensioni dei circuiti e

l’assorbimento di energia elettrica

grazie all’introduzione di tutti i

progressi in termini di prestazioni

in resistori di dimensioni ridotte

fino alla 0603.Tuttavia, la riduzione

dell’area dei circuiti genera nuove

sfide di progettazione associate

alla gestione termica e alle sue

conseguenze non previste e, in alcuni

casi, ad una maggiore sensibilità

alle scariche elettrostatiche. Un

problema di questo tipo è la forza

elettromotrice termica che introduce

tensioni errate quando si hanno

differenziali di temperatura nel punto

di giunzione di due metalli diversi,

ad esempio quando gli elementi

resistivi interni sono collegati alle

terminazioni esterne di un resistore.

I differenziali di temperatura in

un resistore sono generati da una

dissipazione irregolare dell’energia

interna, da terminazioni riscaldate

da componenti che irradiano calore

e da percorsi di dissipazione termica

disposti lungo la scheda del circuito in

entrambi i percorsi conduttivi, nonché

dal materiale della scheda di base

stessa. La lamina, concepita per il suo

valore diTcr e il suo coefficiente di

dilatazione Lce, ha anche una forza

elettromotrice termica molto bassa,

pari a soli 0,05 µV/°C.

[ componenti passivi ]

Una tecnologia di successo

Questa tecnologia nasce dall’analisi fisica delle

sollecitazioni nelle applicazioni di indicatori di

sollecitazione. Felix Zandman, inventore e

sviluppatore della tecnologia a lamina, ha sviluppato

un mezzo per la misura precisa delle sollecitazioni

nelle strutture, isolando tutte le influenze esterne

misurazioni dalle sollecitazioni previste in una

specifica struttura. Questi stessi principi di

isolamento sono stati poi adottati nelle applicazioni

dei resistori per produrre un nuovo resistore molto

più preciso e stabile di qualunque altro sviluppato

tramite le precedenti tecnologie dei resistori. I dettagli

di questi processi originali sono descritti sopra con

nuovi perfezionamenti della lamina e degli adesivi che

aumentano la prestazione a temperature più elevate di

quanto non fosse possibile sostenere finora.

Sebbene i principi basilari dell’equilibrio delle

sollecitazioni per produrre resistori stabili fossero

stati compresi correttamente, un numero veramente

limitato di industrie metallurgiche disponeva delle

attrezzature idonee per laminare a freddo la lega

metallica con il necessario spessore sottile ed evitare

la formazione di microcavità all’interno, le quali

interferirebbero con la griglia del resistore dopo che

è stata fotoincisa. Potevano essere prodotte lamine

più spesse, ma quest’ultime limitavano il campo del

resistore e non avevano il coefficiente di dilatazione

termica Lce adatto per equilibrare il coefficiente

di resistenzaTcr della lamina. Inizialmente, i

substrati di vetro soddisfacevano i requisiti fisici,

ma presto dimostrarono di comportare un rischio di

affidabilità nel momento in cui venivano impiegati in

un’atmosfera ricca di umidità. Gli ioni liberi del vetro

si combinavano con le microparticelle trasportate

dalla penetrazione di umidità attraverso gli elementi

incapsulati, determinando un attacco acido a bassa

attività della lamina che causava guasti occasionali.

Un ulteriore ricerca ha rivelato che i substrati di

ceramica piatti avrebbero eliminato quel problema,

ma sarebbe stato necessario sviluppare nuove leghe

per garantire un corretto equilibrio fra coefficiente

di resistenzaTcr e dilatazione termica Lce, oltre alla

capacità di laminazione a freddo di leghe prive di

difetti. Oggi, le resistenze a lamina di Vishay vengono

utilizzate nelle applicazioni più esigenti, incluse

quelle spaziali, aeronautiche e mediche, con sviluppi

nel settore dei resistori a chip di precisione per

montaggio superficiale che ora incrementano i livelli

di prestazione per applicazioni a temperature più

elevate (fino a +240 °C) con maggiore stabilità della

resistenza alle variazioni di temperatura e variazione

quasi nulla quando sono esposti all’umidità.

Yuval Hernik

Vishay Precision Group

www.vishaypg.com

dicembre 2012