Ente Scuola Edile Taranto

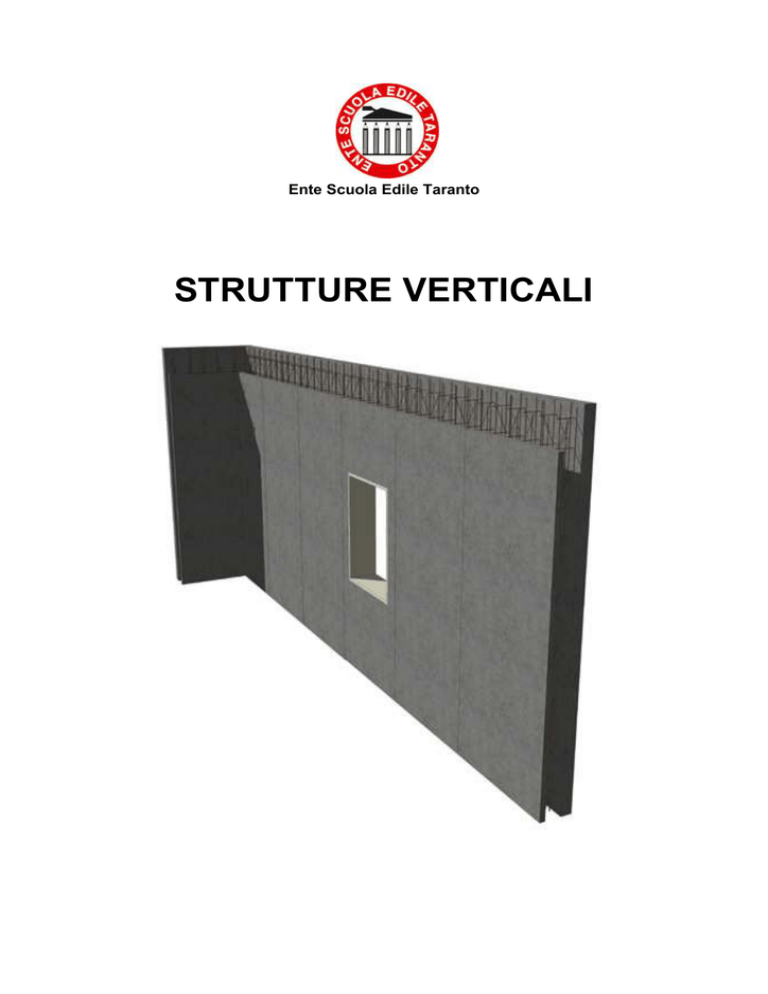

STRUTTURE VERTICALI

Le pareti sono gli elementi verticali presenti negli edifici. Possono avere differenti funzioni e

caratteristiche a seconda dei materiali e delle tecniche costruttive con cui sono state realizzate. La

loro funzione è principalmente quella di dividere due ambienti: due stanze adiacenti, se la parete si

trova all'interno dell'edificio, o l'interno e l'esterno dell'edificio, se la parete si trova sul perimetro

dell'edificio.

La loro configurazione cambia a seconda che siano pareti portanti, o semplici pareti di

tamponamento.

Le "pareti portanti" sono quelle pareti che hanno una funzione strutturale, oltre che di elemento

divisorio. Generalmente in Italia gli edifici costruiti fino agli anni 40 e alcuni edifici di piccole

dimensioni, costruiti successivamente, hanno una struttura costituita da pareti in blocchi di pietra o

mattoni di notevole spessore, che fanno da appoggio per i piani superiori dell'edificio.

Le "pareti di tamponamento" sono, invece, le pareti realizzate unicamente con funzione di elemento

di divisione tra due ambienti o tra interno ed esterno. Questo tipo di parete è utilizzata negli edifici

con struttura costituita da travi orizzontali e pilastri verticali in cemento armato e ha la funzione di

"elemento di chiusura". I moderati spessori consentono, infatti, di sostenere solo il proprio peso,

mentre è la struttura di travi e pilastri che sostiene i piani superiori.

MURI CON MATTONI

Quindi il muratore, inizia a murare i blocchi.

Lavorerà all’interno dell’edificio fino ad una certa altezza, dopodiché dovrà servirsi di un ponteggio

movibile interno e di uno fisso esterno che corra lungo tutto il perimetro del fabbricato.

Detti ponteggi, lo ripetiamo, dovranno essere conformi alle vigenti leggi in materia di sicurezza ed

avere tutti i parapetti e gli accorgimenti possibili, collegamento a terra compreso.

Per iniziare a lavorare internamente, il manovale prepara dietro al muratore il vassoio della malta e

posti lateralmente ad esso i blocchi sismici; accanto a questi vi dovrà essere sempre un secchio o

paiola piena di acqua, con una pennellessa vicino in maniera che il muratore possa sempre bagnare

sia il materiale che usa, sia il piano di posa di quest’ultimo.

L’operaio ha un disegno datogli dal progettista o dal direttore dei lavori e quindi dovrà,

attentamente seguirlo e nel caso vengano previste nella muratura, lesene, rientri, mazzette, come nel

caso delle finestre od interruzioni in caso di porte, dovrà segnare tutto ciò, prima di iniziare,

servendosi del metro a doppia stecca per riportare le misure del disegno sul solaio con malta

appiattita con la cazzuola segnata con la punta di questa a secondo dei vari cambiamenti lineari.

Adesso l’edificio incomincia a nascere veramente e gli operai si apprestano a passare alla

costruzione dei muri portanti perimetrali ed intermedio.

Detti muri verranno realizzati dello spessore di cm 30, sempre in blocchi di laterizio termici e

sismici delle dimensioni suddette (25×30x18). Il muratore inizia a porre in opera i blocchi in

laterizio tenendo d’occhio la corda e controllando l’orizzontalità del piano del blocco appena posato

con la livella a bolla

Vedi figura seguente riguardo al posizionamento dei blocchi. Il particolare che non sfugge è che i

blocchi vengono murati intercalati, cioè la prima fila si parte con il blocco intero, la seconda fila

con il mezzo blocco , la terza con il blocco intero e così via.

Questo per rendere la muratura più compatta e resistente.

MURI IN C.A.

Per la costruzione di muri in c.a. è necessario predisporre una cassaforma.

La cassaforma, o cassero (in inglese formwork) in edilizia, è l'involucro, dentro cui viene effettuato

il getto di calcestruzzo allo stato fluido e dove esso rimane fino alla fine del processo di presa e

dopo che, iniziata la fase di indurimento, il getto abbia conseguito una resistenza meccanica tale da

garantire l'assorbimento delle sollecitazioni a cui la struttura è sottoposta subito dopo il disarmo o

scasseratura.

A questo punto la cassaforma perde la sua funzione e può essere rimossa perché la struttura è ormai

in grado di autoportarsi.

Le casseforme possono essere realizzate con elementi in legno, opportunamente collegati tra loro

mediante chiodatura, oppure con pannelli metallici o elementi a base di polistirolo espanso.

Per facilitare la scasseratura, le superfici interne delle casseforme vengono trattate con additivi

disarmanti.

CLS

Il calcestruzzo è un conglomerato artificiale costituito da una miscela di legante, acqua e aggregati

(sabbia e ghiaia) e con l'aggiunta, secondo le necessità, di additivi, e/o aggiunte minerali che

influenzano le caratteristiche fisiche o chimiche del conglomerato sia fresco che indurito.

Attualmente il legante utilizzato per confezionare calcestruzzi è il cemento, ma in passato sono stati

realizzati calcestruzzi che utilizzavano leganti differenti come la calce aerea o idraulica.

Raramente è stato utilizzato anche il gesso per realizzare calcestruzzi "poveri".

Il calcestruzzo fresco viene gettato nel cassero e costipato con vibratori, ma esistono formulazioni

moderne del calcestruzzo dette autocompattanti (SCC) che non richiedono la costipazione.

Il cemento, idratandosi con l'acqua, indurisce e conferisce alla miscela una resistenza tale da

renderlo simile ad una roccia.

È oggi utilizzato per realizzare le parti strutturali di un edificio ed è il materiale da costruzione più

impiegato nel mondo.

Storia del cls

Il notevole pregio riconosciuto al calcestruzzo dai suoi primi utilizzatori era la possibilità di ottenere

rocce artificiali di qualsivoglia forma.

È difficile precisare quali siano le origini della tecnica di costruire in conglomerato, poiché pare che

già gli Assiri e gli Egizi realizzassero costruzioni impiegando materiale minuto. Anche i Greci

conoscevano questa tecnica, avendola utilizzata per la realizzazione dell'acquedotto di Argo, del

serbatoio di Sparta ed altre costruzioni di cui rimane ancora traccia.

Furono però i Romani a darle grande impulso, utilizzandola per la realizzazione di un notevole

numero di opere, ancora oggi in buono stato di conservazione. I romani impiegavano il calcestruzzo

nelle costruzioni di strade, nelle fondazioni e nelle costruzioni murarie. Le tecniche dell'opus

incertum, dell'opus reticulatum e dell'opus caementicium sono descritte da Vitruvio nel suo De

Architectura. L'opus caementicium consisteva nell'elevare muri deponendo strati sovrapposti di

malta e materiali inerti. I paramenti esterni in mattoni o pietre squadrate, che fungevano da casseri

permanenti, venivano rapidamente riempiti di malta, all'interno della quale erano conficcati rottami

di pietra o mattone.

Anche l'invenzione del legante non è di epoca romana, dato che può essere fatta risalire al III

millennio a.C., quando in Egitto era utilizzata la malta di gesso per la realizzazione di paramenti

murari in conci di pietra. Fino a quando il legante della malta era costituito soltanto dalla calce,

l'indurimento del calcestruzzo avveniva con estrema lentezza, poiché il progressivo consolidamento

di una malta a base di calce è dovuto alla reazione dell'idrossido di calcio con l'anidride carbonica

presente nell'aria con la successiva produzione di carbonato di calcio. Essendo quasi nulla la

possibilità di contatto tra la calce idrata interna all'opus caementicium e l'anidride carbonica

presente nell'aria, la reazione avveniva molto lentamente con prodotti finali a bassa resistenza. In

alcune antiche costruzioni murarie in calcestruzzo confezionato con legante a base di calce sono

state trovate, anche a distanza di vari secoli, quantità significative di calce non ancora trasformata in

carbonato di calcio e quindi non ancora indurita.

L'opus caementicium fu portato al massimo grado di perfezione a partire dal I secolo a.C. quando la

sabbia costituente la malta venne sostituita in parte o in tutto da pozzolana (pulvis puteolana) o da

cocciopesto. La scoperta della pozzolana segnò una rivoluzione nella realizzazione di opere

murarie. Dice infatti Vitruvio nel II libro del De Architectura che la pozzolana di Baia o di Cuma fa

gagliarda non solo ogni specie di costruzione ma in particolare quelle che si fanno in mare

sott'acqua. Grazie al comportamento pozzolanico della pozzolana e del cocciopesto il calcestruzzo

faceva presa ed induriva, anche in acqua, senza la necessità del contatto con l'aria, consentendo così

la produzione di malte ad alta resistenza e rapido indurimento.

Con la caduta dell'Impero Romano iniziò, soprattutto lontano da Roma, un inesorabile declino nella

qualità delle costruzioni e la maniera di realizzare calcestruzzo come facevano i Romani venne

dimenticata perché fu abbandonato l'impiego della pozzolana. Tale declino proseguì per tutto il

medioevo. Durante il medioevo venne progressivamente dimenticata la tecnologia del calcestruzzo

in favore di più semplici metodologie costruttive, sostituendo il legante cemento con grassello di

calce.

Con il risveglio umanistico, soprattutto dopo il XIV secolo, si tradussero e si rilessero i testi latini di

Plinio il Vecchio e di Vitruvio. È del 1511 la riedizione del De Architectura curata da un

domenicano, Giovanni Monsignori (Fra' Giocondo). A questa seguirono numerosissime altre

traduzioni, che contribuirono a chiarire sempre più il segreto di fare il calcestruzzo secondo i

Romani. Così, soprattutto in Francia del Settecento, si riscoprì l'arte del ben costruire opere in

calcestruzzo.

In questo continuo avvicinamento all'odierno calcestruzzo di cemento, vi fu la scoperta

rivoluzionaria della calce idraulica da parte dell'ingegnere britannico John Smeaton. Questi, nella

realizzazione del faro di Eddystone utilizzò, al posto della miscela calce - pozzolana, la prima calce

idraulica da lui ottenuta dalla cottura di calcare contenente una discreta quantità (circa 11%) di

impurezze argillose.

La scoperta della calce idraulica segna la transazione dal calcestruzzo romano a quello moderno,

giacché gli sperimentatori, soprattutto con l'ausilio della nuova scienza chimica appena nata con

Lavoisier sono in grado di governare un nuovo processo di sintesi che porterà prima alla calce

idraulica artificiale e più tardi al moderno cemento Portland. Infatti, una volta scoperto che le

impurità di silice e allumina, presenti nell'argilla che accompagnano naturalmente alcuni calcari,

sono responsabili della formazione dei silicati ed alluminati di calcio capaci di indurire sott'acqua,

iniziarono le sperimentazioni nella cottura di miscele artificiali di calcare e argilla a temperatura

sempre più elevata fino ad arrivare ad una rudimentale scarificazione del prodotto finale.

Soprattutto in Inghilterra ed in Francia, tra la fine del Settecento e l'inizio dell'Ottocento, fiorirono

invenzioni, brevetti ed iniziative industriali che portarono alla produzione dei primi leganti idraulici

industriali, chiamati cementi. In particolare nel 1796 Parker fabbrica il primo cemento a presa

rapida (cemento Parker o cemento romano), cuocendo nei suoi forni da calce le concrezioni

marnose contenute nelle argille del Tamigi, mentre nel 1800 Lesage ottiene un materiale idraulico

di alta resistenza calcinando i ciottoli calcarei di Boulogne sur Mer.

Generalmente lo spartiacque che segna la transizione tra la calce idraulica di Smeaton e il cemento

Portland realizzato viene fissato al 1818, data nella quale l'ingegnere Vicat definisce la formula

della calce idraulica artificiale.

Il primo industriale ad aver fabbricato cemento idraulico a lenta presa pare sia stato, nel 1824, un

fornaciaro di York, Joseph Aspidin, il quale diede al prodotto il nome di cemento Portland, a causa

della somiglianza tra la malta e il conglomerato formati con quel cemento con un calcare compatto

dell'isola di Portland in Inghilterra.

Nel 1844 J.C. Johnson mise in evidenza l'importanza dei processi di cottura ad alte temperature che

portavano alla formazione del clinker, prodotto finale del procedimento. Infatti, mentre per la

cottura della calce idraulica si richiedono 600 - 700 °C, si devono raggiungere i 1600 °C e più per

ottenere i cementi a lenta presa, poiché deve prodursi un principio di vetrificazione.

Nel 1860 M. Chatelier stabilì la composizione chimica del cemento consentendo così la produzione

industrializzata del calcestruzzo.

La notevole diffusione del calcestruzzo si è però avuta con l'avvento del calcestruzzo armato. Il

composto infatti ha ottima resistenza a compressione ma scadente resistenza a trazione e questo ne

ha limitato l'uso per millenni.

La data di nascita del calcestruzzo armato è difficilmente individuabile, ma certamente è nel XIX

secolo, grazie alla rivoluzione industriale che portò ad un'eccezionale produzione dei due materiali

costituenti: acciaio e cemento, che si è avuto la sua diffusione su vasta scala.

Da un punto di vista strettamente tecnico, l'idea di utilizzare il ferro quale materiale resistente a

trazione in abbinamento con altri materiali resistenti a compressione, quali la pietra, si può trovare

già nei secoli XVII e XVIII in Francia. Esempi di tale abbinamento sono il Colonnato Est del

Louvre realizzato da Perrault e il pronao della chiesa di Saint Genevieve a Parigi realizzato da

Rondelet. Le evidenti difficoltà insite nell'unione dell'acciaio con la pietra hanno limitato l'uso di

tale tecnologia a poche opere di particolare interesse ed impegno. L'idea statica però ha

successivamente trovato pratica realizzazione quando si è abbinato l'acciaio ad un materiale plastico

quale è il conglomerato cementizio. Già a partire dalla fine del XVIII secolo, il principio viene

descritto e sperimentato da numerosi costruttori quali Loriot, Fleuret, e Raucourt de Charleville.

Comunque, solo dal 1845, con l'inizio della produzione industriale del cemento artificiale, i tentativi

acquistano maggiore importanza.

Nel 1847 Coignet progetta la prima copertura in cemento gettato in casseforme e armato con ferri

profilati. Sempre nel 1847 J.L. Lambot progetta un'imbarcazione il cui scafo è ottenuto attraverso il

getto di un sottile involucro di calcestruzzo su una maglia di ferri piatti. Lo scafo viene esposto

all'Esposizione Universale di Parigi del 1855.

L'idea chiave del cemento armato: assegnare alle armature il ruolo di elementi tesi in una trave

soggetta a flessione va fatta comunque risalire al brevetto del 3 novembre 1877 di Joseph Monier,

giardiniere alla Orangerie di Versailles. Con la soletta Monier, il sistema Monier si afferma in

Europa negli anni a cavallo del secolo. Il sistema Monier però non è basato su alcuna teoria o

approccio sperimentale. Solo nel 1886 le prime analisi teorico - sperimentali sistematiche sulle

strutture in cemento armato furono pubblicate dall'ing. Matthias Koenen su una rivista tecnica

tedesca. L'anno successivo Koenen e l'ing. G.A. Wayss terminarono la stesura del testo Das System

Monier, prima pubblicazione sulla teoria delle strutture in cemento armato.

Nei primi anni dell'impiego reale del calcestruzzo armato, la leadership nel suo sviluppo

commerciale fu assunta, soprattutto in Germania e in Austria, dalla ditta Wayss e Freytag con il

sistema Monier. Tale situazione rimase inalterata siano al 1892 quando a Parigi esordì un

apprendista muratore, François Hennebique. Nel 1892, a cinquant'anni, Hennebique brevettò il

sistema Hennebique, che raccoglieva le idee fondamentali del suo autore, selezionate nei suoi anni

di attività. In questo sistema la trave era armata con ferri tondi filanti sulla faccia inferiore; alcuni di

essi, in prossimità degli appoggi erano rialzati per far fronte agli inevitabili momenti negativi. Ma la

caratteristica più saliente del sistema era la presenza di ferri piatti sagomati a U, i qual, disposti a

collegare le armature tese con il calcestruzzo compresso, avevano la funzione di staffe, atte ad

assorbire gli sforzi taglianti. Con tali caratteristiche il brevetto Hennebique riassumeva le migliori

scoperte dei precedenti venti anni di attività nel settore. Sul suo brevetto Hennebique costruì un

impero imprenditoriale e nel 1896 fondò anche la rivista Le Beton Armè, sulla quale venivano

pubblicati articoli informativi ad alto contenuto scientifico.

A seguito dei problemi derivanti dalla edificazione dei manufatti costruiti per l'Exposition

Universelle del 1900, la Commissione del Cemento Armato elaborò la Circolare Ministeriale del 20

ottobre 1906. Con le Istituzioni Ministeriali il materiale fu sottratto così al controllo dei possessori

di brevetti e fu quindi messo a disposizione di ogni imprenditore.

Confezionamento, trasporto e getto in opera

Getto in opera e vibratura del calcestruzzo in cantiere

Il confezionamento del calcestruzzo è oggi effettuato nelle centrali di betonaggio o in appositi

impianti di cantiere dotati, in genere, di un sistema automatico di gestione della produzione e della

registrazione delle pesate; è quasi scomparso il confezionamento artigianale/manuale, se non per

piccolissime quantità. Di conseguenza, le richieste di calcestruzzo "a composizione" o "a dosaggio",

in cui si specifica la quantità dei singoli componenti, sono diventate molto meno frequenti (30 %

del mercato). Oggi si tende infatti a richiedere un calcestruzzo con prestazioni ben definite e la sua

composizione, in base ai requisiti che esso dovrà possedere, è oggetto di un apposito studio,

chiamato mix design, effettuato dal produttore, tenendo conto di numerose variabili quali:

•

•

•

resistenza meccanica, durabilità, modulo di elasticità ecc. della struttura da realizzare

richiesta dal progettista

esigenze esecutive quali lavorabilità, modalità di getto, maturazione, ecc.

materiali disponibili quali tipo di cemento, aggregati, additivi, aggiunte, ecc.

Il trasporto viene effettuato in genere tramite autobetoniere, che in Italia sono poste su mezzi a 3 o 4

assi, o autobetonpompe, cioè autobetoniere dotate di pompa per calcestruzzo.

Il calcestruzzo, una volta in cantiere, va gettato in un'apposita cassaforma. Esso, infatti, ha

l'apparenza di un fluido denso privo di forma: la cassaforma serve, appunto, a dare forma al

calcestruzzo e a creare, quindi, pilastri, travi, solai, solette, fondazioni; per formare mattoni o

blocchi di calcestruzzo può essere usata una macchina apposita chiamata blocchiera.

Il getto viene in genere realizzato tramite pompa per calcestruzzo.

Una volta gettato nella cassaforma, il calcestruzzo va opportunamente vibrato, onde evitare la

formazione all'interno del manufatto di cavità e macrodifetti (nidi di ghiaia, ecc.)) , che redendo la

matrice cementizia più permeabile agli agenti agggressivi esterni potrebbero abbassare il grado di

durabilità del calcestruzzo oltre a creare, dal punto di vista meccanico, pericolose discontinuità nel

materiale.

Maturazione del Calcestruzzo

Il passaggio dallo stato fluido del calcestruzzo a quello rigido, a causa della presa e dell'indurimento

del conglomerato, fino al raggiungimento delle prestazione meccaniche richieste nel materiale viene

indicato con il termine maturazione del calcestruzzo.

La maturazione è dovuta a una serie di reazioni chimico - fisiche che avvengono durante

l'idratazione del cemento.

Una volta messo a riposo nella cassaforma, il calcestruzzo fresco ha bisogno di maturare per un

certo periodo. È questo il periodo in cui l'acqua reagisce con il cemento, generando il fenomeno

dell'idratazione, che trasforma i granelli di cemento in cristalli che, interagendo tra loro, induriscono

il manufatto.

Durante la maturazione il calcestruzzo, essendo costituito da leganti idraulici, ha bisogno di

rimanere il più possibile in ambiente umido (U.R.% > 95%), per garantire che avvenga il completo

processo di idratazione.

Pertanto durante la maturazione è bene prendere tutte quelle precauzioni necessarie a ridurre

l'evaporazione dell'acqua dal calcestruzzo, perché altrimenti si possono manifestare lesioni, tipiche

da ritiro igrometrico nonché una struttura eccessivamente porosa tali da compormettere la resistenza

finale e il grado di durabilità del calcestruzzo armato.

Pertanto il clima, in questa fase, è di fondamentale importanza:

•

•

•

l'aria troppo secca;

una temperatura esterna troppo elevata (superiori ai 30-35 °C);

una velocità dell'aria elevata;

possono favorire un'eccessiva evaporazione.

Per questo motivo, per ottenere il massimo sviluppo di resistenza e una struttura compatta ed

impermeabile, che garantisce una adeguata durabilità al materiale, è necessario ritardare il più

possibile l'operazione di rimozione dei casseri (scasseratura), a meno che si utilizzino tecniche di

stagionatura differenti come la bagnatura delle superfici del calcestruzzo indurito, l'utilizzo di agenti

stagionanti (curing compound) o di tessuti imbibiti che garantiscono la saturazione delle superfici

esposte all'aria.

In realtà anche temperature esterne troppo basse (inferiori allo 0°) sono negative perché sipossono

produrre nella struttura dei dannosissimi cristalli di ghiaccio, che abbattono la resistenza finale del

manufatto.

Gli additivi nel conglomerato sono scelti anche in base al clima durante il quale dovrà avvenire la

maturazione del calcestruzzo, onde evitare i predetti problemi.

Si deve oltretutto fare attenzione allo spessore del manufatto: se l'elemento strutturale che stiamo

gettando ha il lato minore molto grande (superiore a 70-80 cm) possono verificarsi delle lesioni (più

importanti di quelle da ritiro) dovute all'eccessivo calore di idratazione sviluppato nel cuore della

struttura; infatti il processo di idratazione, che avviene nelle prime ore del getto, provoca un

innalzamento della temperatura del calcestruzzo.

Storia della cassaforma

Il concetto di cassaforma risale all'inizio della storia edilizia della nostra civiltà. Una cassaforma è

una struttura dentro cui gettare del materiale allo stato liquido o semi-liquido in attesa che esso

solidifichi spontaneamente o grazie all'apporto di calore esterno (il sole o un forno).

Uno degli esempi più antichi di cassaforma è la scatola di legno dove i costruttori dei popoli della

mesopotamia gettavano dell'argilla fresca, per metterla poi ad essiccare al calore del sole. Una volta

solidificata, l'argilla manteneva la forma datale dalla cassaforma e diventava, genericamente, un

mattone da costruzione. In questo caso la cassaforma veniva utilizzata più volte per produrre diversi

mattoni simili.

Nell'antico Egitto si usavano casseforme in legno per gettarvi dentro un composto simile al

calcestruzzo (la sua composizione precisa è tuttora ignota) che, solidificando, diventava un

materiale simile al granito con cui sono state costruite molte delle più importanti piramidi, tra cui

quelle della piana di Giza.

Anche nei romani era ben conosciuto il concetto di cassaforma. Essi usavano costruire due murature

parallele dove dentro gettavano del calcestruzzo: in tal modo, quando il materiale gettato

solidificava, i muri diventavano solidali con il calcestruzzo, fornendogli, allo stesso tempo, la

cassaforma per il getto. Questo è il muro a sacco romano.

Cassaforma e c.a.

La parola cassaforma forse richiama più di tutti il concetto di cemento armato. La cassaforma è,

infatti, una delle fasi più importanti della realizzazione della struttura, in quanto è con essa che si

costituiscono la forma e le dimensioni definitive del manufatto. Il materiale principe per la

realizzazione delle casseforme per cemento armato è sempre stato il legno: questo è un materiale

semplice da lavorare e da sagomare (per creare forme semplici e rigide come travi, pilastri e solai),

leggero da manovrare in cantiere e traspirante (particolare molto importante per il calcestruzzo in

fase di maturazione). Il legno ha lo svantaggio di non poter essere utilizzato per più di due-quattro

volte per fare da cassaforma al cemento: esso si impregna e ben presto diventa rigido, pesante e non

più traspirante, oltre a necessitare l'abbattimento di alberi; senza considerare il fatto che il legno

impregnato non può essere utilizzato nemmeno per bruciare (non prende fuoco) e non è più

biodegradabile (lo è solo la fibra, non il cemento in essa impregnato). Da qualche tempo viene

utilizzato per la costruzione il polistirolo con la tecnica chiamata Insulated concrete form (ICF).

Il legno lascia la sua "impronta" sul calcestruzzo, che prende i disegni, in negativo, della fibra e dei

nodi delle tavole di legno utilizzate. Questo aspetto può essere enfatizzato per conferire al cemento

armato un bell'aspetto superficiale, al fine di lasciarlo a vista (cemento "faccia a vista" - il cemento,

se ben fatto, è un materiale molto durevole e non necessita di elementi protettivi ulteriori per

resistere per decenni agli agenti atmosferici). Oggi esistono casseforme metalliche telescopiche e di

sezione variabile che possono essere utilizzate un numero virtualmente infinito di volte e offrono al

manufatto completo una superficie liscia e omogenea.

Le casseforme non vengono quasi più utilizzate per gettare i solai, in quanto questi sono sempre più

spesso costituiti da travetti prefabbricati (e tagliati in opera alla giusta misura) e pignatte, che fanno

da cassaforma a perdere per la gettata di cemento che costituisce la soletta armata superiore. Ciò

permette di risparmiare moltissima superficie di cassaforma.

Quando oggi si realizzano solai nervati, strutture di grandi dimensioni o di sezione non

convenzionale, si utilizza sempre più l'acciaio o un qualche tipo di cassaforma a perdere.

Le casseforme per cemento armato precompresso sono tutte metalliche. Il proccesso produttivo di

questo tipo di strutture è infatti il prefabbricato, e sarebbe inutile utilizzare in esso casseforme non

riciclabili.

A partire da metà Novecento si sono cominciati a sviluppare dei sistemi di casseforme evolute per

cercare di industrializzare il cantiere ed aumentarne l'efficienza produttiva.

La maestranza che possiede le competenze per realizzare le casseforme in legno è il carpentiere,

termine oggi allargato anche a chi realizza casseforme in acciaio o casseforme in generale.

Ad ogni modo, dovunque c'è una struttura in cemento armato, c'è stata una cassaforma che gli ha

dato forma e dimensioni.

la rimozione dei casseri o disarmo (stripping) deve essere effettuata previo accertamento che la

resistenza del calcestruzzo gettato in opera abbia raggiunto la resistenza minima di progetto per

sopportare le azioni a cui dovrà essere immediatamente assoggettata la struttura.

Tra le innovazioni tecnologiche si annovera il sistema di casseratura a perdere IntegraSpec,

costituito da pannelli a perdere in EPS (polistirene espanso sinterizzato). Tali pannelli vengono

facilmente assemblati in cantiere tramite appositi distanziatori venendo così a formare i casseri a

seconda delle esigenze strutturali del progetto.

Il sistema IntegraSpec è stato realizzato con lo scopo di ridurre drasticamente gli sfridi, facilitare

l’installazione, ottimizzare i costi della manodopera, ridurre l’incidenza dei costi generali di

cantiere, di movimentazione e gestione dei materiali.

In un’unica operazione, con un’unica squadra, in minor tempo si ha:

1. Parete monolitica in c.a.

2. Elevato isolamento termico

3. Isolamento acustico

4. Supporti verticali esterni

5. Barriera Aria – Vapore.

Inoltre la particolare sagomatura dei distanziatori permette il facile posizionamento dei ferri di

armatura

si può anche utilizzare una soluzione “mista” per ottenere una faccia con cemento a vista come nella

figura seguente di un vano ascensore

Naturalmente in commercio si trovano casserature a perdere in EPS anche per pilastri da 250 a 1000

mm di diametro.

ISOLAMENTO

CAPPOTTO

DELLE

PARETI

VERTICALI

A

Il cappotto, più precisamente denominato “isolamento termico dall’esterno (interno) per pareti

verticali, con intonaco sottile su isolante” è il sistema che da più di 40 anni è maggiormente

utilizzato in Europa per isolare termicamente gli edifici civili, industriali di servizio, nuovi o

preesistenti. Il sistema a cappotto è un insieme inscindibile costituito dai seguenti elementi:

- lastre isolanti in EPS

- collante – rasante per l’incollaggio delle lastre al supporto e per la formazione del primo

strato di intonaco sopra le lastre stesse

- rete di armatura per il rinforzo del primo strato

- eventuale primer

- tasselli di fissaggio ove necessario

- finitura con rivestimento sottile di protezione dell’intero sistema dagli agenti atmosferici

LE FUNZIONI TIPICHE ED INSOSTITUIBILI DEL CAPPOTTO SONO:

- isolare senza discontinuità dal freddo e dal caldo

- utilizzare il volano termico costituito dalle pareti isolate

- proteggere le facciate dagli agenti atmosferici

- risparmio energetico, quindi econmico

- riduzione dell’inquinamento atmosferico

- comfort abitativo ottimale

- porre in condizioni stazionarie termo-igrometriche l’involucro e la struttura degli edifici

STRUTTURE ORIZZONTALI

Le strutture orizzontali, comunemente dette solai, sono gli elementi che costituiscono le partizioni

orizzontali degli edifici. Ogni solaio funziona come soffitto per il piano sottostante e come

pavimento per il piano superiore.

Le strutture orizzontali hanno, principalmente, una funzione strutturale, sono cioè costruite in modo

da sostenere il peso dell'edificio e delle attività che si svolgono al suo interno. Nel caso in cui si

parli non di un solaio interno, ma di un solaio a contatto con l'ambiente esterno, o comunque con un

ambiente non riscaldato, la struttura orizzontale viene considerata elemento dell'involucro

dell'edificio, ed acquisisce una seconda, importante funzione: controllare i flussi energetici

scambiati tra ambiente interno ed esterno dell'edificio o tra ambiente interno ed ambiente non

climatizzato.

I componenti dei materiali per strutture orizzontali vengono utilizzati nei solai che separano i

diversi piani di un edificio e, più raramente, possono anche essere utilizzati come supporto alle

coperture.

I sistemi hanno una percentuale di foratura compresa tra 60 e 75% e possono essere utilizzati come

mattoni di alleggerimento o come elementi collaboranti con la struttura. Lo spessore del blocco

costituisce un dato importante di scelta, perché è legato ai limiti massimi di luce libera tra i muri o

le travi di appoggio del solaio, oltre i quali le sollecitazioni meccaniche sulle nervature in

calcestruzzo armato tendono a superare le norme di sicurezza. Altro importante elemento che

interviene nella scelta suddetta e' la larghezza del blocco che definisce la distanza fra le nervature.

Possono essere suddivisi nelle seguenti categorie:

Elementi per solaio gettato in opera

Elementi per solaio in travetti prefabbricati ed elementi interposti

Elementi per solaio in pannelli prefabbricati.

Prestazioni di resistenza termica

Analogamente a quanto avviene per l'involucro verticale, i sistemi devono rispondere a determinati

requisiti di comfort termico e acustico, specialmente nelle aree poste a diretto contatto con l'esterno

e su locali non riscaldati, come cantine, mansarde o patii.

Solaio gettato in opera

Il solaio gettato in opera e' realizzato in laterocemento ed e' costituito da un sistema di nervature di

travetti paralleli in calcestruzzo armato (prefabbricati o meno) con funzione strutturale, alternati a

elementi in laterizio che formano il piano su cui gettare la caldana di calcestruzzo armato di

completamento. Il solaio si allestisce interamente in opera, usando elementi modulari in laterizio

come i fondelli e i forati in laterizio (o pignatte). I primi costituiscono il fondo del travetto in

calcestruzzo e funzionano da cassero a perdere. In essi sono inseriti i ferri d'armatura

opportunamente dimensionati. Le pignatte, invece, si appoggiano tra un travetto e l'altro fino a

formare un piano su cui e' stesa una rete elettrosaldata, dopodiche' viene gettato il calcestruzzo.

Solaio in travetti prefabbricati

La naturale evoluzione dei solai in laterocemento e' rappresentata dai solai di travetti prefabbricati,

in cui i travetti sono gettati in stabilimento e portati a piede d'opera, pronti per essere assemblati con

le pignatte. In produzione esistono anche sistemi piu' complessi che includono in un unico elemento

due pignatte e tre travetti gia' gettati. Un esempio di questo tipo e' solaio "Predalle", costituito da

una lastra di circa 5 centimetri in calcestruzzo armato, e da prismi di polistirolo al posto delle

pignatte, con funzione alleggerente e coibente. Tra un prisma e l'altro e' lasciato lo spazio per

gettare il travetto portante in cls, ma proprio questo forma un consistente sistema di ponti termici

diffusi per l'intera superficie.

Dimensionamento

Il dimensionamento dell'altezza di un solaio può nascere da criteri intrinseci, che derivano piu' o

meno direttamente dalla logica delle normative e riguardano il solaio nel proprio specifico

comportamento deformativo, a da criteri estrinseci che hanno per oggetto comportamenti strutturali

d'insieme in quanto mirano a predeterminare o pilotare il grado di connessione elastica fra solaio e

strutture verticali. Per i primi ci si riferisce al D.M. del 16.01.96 che indica un criterio di controllo

indiretto della deformabilità dei solai tradotto dalle prescrizioni relative alla snellezza. Regole più

esaustive sono presenti nell'Eurocodice 2 dove la verifica dello stato limite di deformazione e'

correlata a precisi fattori esigenziali relativi a:

Funzionalità in esercizio: la deformazione del solaio deve risultare compatibile con l'esigenza di

precludere vibrazioni eccessive con effetti di risonanza e aspetto visuale di struttura eccessivamente

deformata.

Durabilità in esercizio degli elementi costruttivi, di finitura e impiantistici, connessi o in contatto

con il solaio che possono essere danneggiate da un'eccessiva deformabilità del medesimo. Il

problema riguarda tavolati, pareti divisorie e pavimenti in materiale non resiliente.

TIPOLOGIE STRUTTURALI