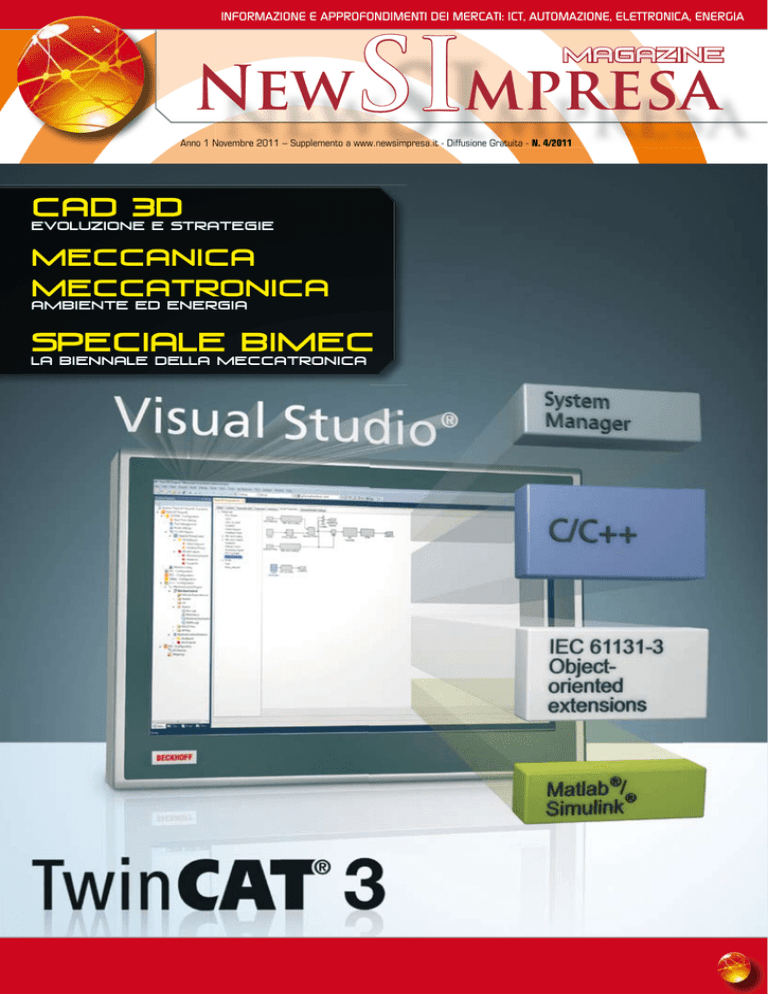

INFORMAZIONE E APPROFONDIMENTI DEI MERCATI: ICT, AUTOMAZIONE, ELETTRONICA, ENERGIA

SImpresa

New

MAGAZINE

Anno 1 Novembre 2011 – Supplemento a www.newsimpresa.it - Diffusione Gratuita - N. 4/2011

CAD 3D

Evoluzione e strategie

MECCANICA

MECCATRONICA

Ambiente ed energia

SPECIALE BIMEC

La biennale della meccatronica

1

meCCAniCA, meCCATroniCA, AmbienTe ed energiA

Di Valerio Alessandroni

TwinCAT 3 by beCkhoff:

lo sTATo dell’ArTe del sofTwAre

per l’AuTomAzione

Il sistema software TwinCAT di Beckhoff arriva alla terza generazione e trasforma qualsiasi PC compatibile

in un controller real-time completo di sistema multi-PLC, controllo assi NC, ambiente di programmazione e

stazione operativa. Una soluzione che facilita e semplifica le funzioni di automazione e controllo delle macchine e dei sistemi.

S

in dalla fondazione avvenuta nel 1980, Beckhoff

Automation si è specializzata nella realizzazione

di sistemi aperti per l’automazione con tecnologia di controllo basata su PC. Il portafoglio di

offerta – a oggi – vede la presenza di una vasta

gamma di prodotti che comprende: PC industriali, componenti per bus di campo e I/O, motion control e software di automazione. Per tutti

i settori applicativi sono disponibili linee di prodotti utilizzabili sia

come componenti singoli sia come sistemi di controllo completi.

La New Automation Technology di Beckhoff si caratterizza per

soluzioni di controllo e automazione universali e indipendenti dal

campo d’impiego, che vengono utilizzate in tutto il mondo nelle

applicazioni più svariate. Numerose funzionalità della tecnologia

di automazione, immesse sul mercato proprio da Beckhoff, non

solo sono di uso comune, ma sono diventate uno ‘standard de

facto’. Innovazione tecnologica, sviluppo coerente della gamma di prodotti e ampliamento della presenza a livello mondiale

sono i tre pilastri sui quali si basa tuttora il successo dell’azienda.

Il PC è Il Controllo

I sistemi di automazione con PC vengono al momento impiegati

in due modalità. La prima vede PLC, calcolatore di processo o controllo NC, combinato con PC; la seconda vede il PC

industriale con scheda coprocessore per operazioni PLC/NC.

Nella seconda ipotesi i PC non svolgono direttamente operazioni

di controllo, poiché queste vengono demandate ai processori

supplementari. L’innovazione proposta da Beckhoff è costituita

da una soluzione basata esclusivamente sul software, nella quale

un PC elabora tutte le operazioni di automazione in modalità

processore singolo. Con il TwinCAT, infatti, uno speciale sistema

processore PLC/NC dedicato viene rimpiazzato dal processore

PC per l’elaborazione di operazioni PLC e NC mediante funzionalità software. In tal modo, un sistema di automazione risulta

composto da soli 4 componenti: il PC industriale, un sistema di bus

di campo aperto per interfacciamenti I/O, un sistema operativo

standard (Windows NT/2000/XP) per l’interfaccia utente (HMI) e il

software di controllo TwinCAT: PLC IEC 61131-3 e NC sul PC.

I vantaggi di questa soluzione sono molteplici. Innanzitutto,

uno spazio in memoria praticamente illimitato per programmi

16

e dati; quindi, il continuo sviluppo di potenza per l’operazione

di automazione; la piena integrazione nel sistema operativo; la

ridotta quantità di componenti; e infine, l’elevata affidabilità del

sistema. La potenza delle soluzioni basate su software PLC è decisamente superiore a quella del PLC hardware, e le prestazioni

continuano a crescere con l’evoluzione dei processori PC, che

nel tempo sono sempre più potenti, anche i limiti del sistema

non rappresentano più un’area di preoccupazione.

I limiti pratici della tecnologia basata su PC nel mondo a 32 bit

sono molto meno restrittivi di quelli degli apparecchi PLC finora

in uso. Non solo, le possibilità sono in continua espansione sia

per incremento delle funzionalità presenti sia per l’aggiunta di

ulteriori funzionalità.

teCnologIa dI Controllo PC: PlC e nC sul PC

In particolare, il software per l’automazione TwinCAT di Beckhoff

trasforma ogni PC compatibile in un controllo Real Time con

sistema Multi-PLC, controllo assi NC, ambiente di programmazione e stazione operativa. TwinCAT sostituisce i comuni controlli

PLC e NC, nonché i dispositivi di comando, grazie a un hardware PC aperto e compatibile; a un ambiente di programmazione

del software PLC e NC IEC 61131-3 in Windows NT/2000/XP, NT/

XP Embedded, CE; al sistema di programmazione e tempo di

esecuzione a scelta su un PC o separati; al collegamento a tutti

i più comuni bus di campo e interfacce PC per segnali I/O; alla

comunicazione dati con interfacce utente e con altri programmi grazie a standard aperti (OPC, OCX, DLL, ecc.).

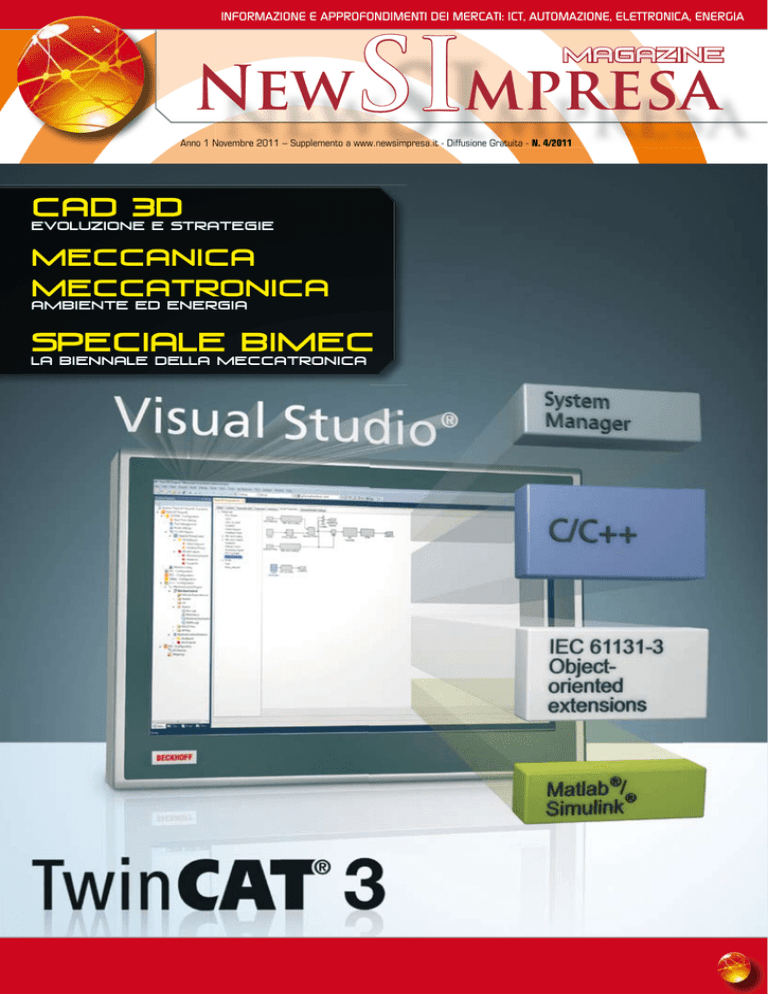

TwinCAT, giunto alla versione 3, rappresenta un passaggio davvero epocale: mentre TwinCAT 2 era in un certo senso l’automazione messa di fianco all’Information Technology, con TwinCAT

3 l’automazione è inserita nella suite di Visual Studio 2010 di

Microsoft. Ciò consente una più facile integrazione in un’unica

soluzione dei software esterni già disponibili o che verranno

sviluppati dai costruttori OEM e dai system integrator, così come

delle diverse componenti hardware, a partire dalle nuove piattaforme multicore. In particolare, è da sottolineare che la suite

TwinCAT 3 rimane totalmente compatibile verso il basso. Quindi,

tutti i progetti sviluppati in TwinCAT 2 mantengono la propria

operatività senza problemi in TwinCAT 3.

Con TwinCAT 3 diventa possibile implementare applicazioni

beckhoff

software scritte ad esempio in C++ o altri linguaggi orientati all’automazione. Inoltre, va ricordato che il bus industriale

EtherCAT aveva già risolto diverse problematiche degli OEM

che, avendo bisogno di prestazioni molto elevate, in relazione

alle loro tecnologie, erano stati costretti a sviluppare controlli

proprietari. Questo in quanto le apparecchiature commerciali

e la comunicazione basata su bus di campo tradizionali non

consentivano sistemi sufficientemente veloci. Con TwinCAT 3

si amplifica tale concetto, raccogliendo ed integrando in un

unico ambiente anche l’intelligenza sviluppata dal cliente. Se

sono stati usati linguaggi come il C++ non occorre riscrivere nulla, ma è sufficiente un lavoro di integrazione e riassemblaggio. Il

vantaggio è enorme: si ottiene infatti un’intelligenza integrata,

che comunica con le prestazioni di TwinCAT 3 verso il mondo

dei bus industriali, sia esso basato su EtherCAT che sugli eventuali

altri sistemi fieldbus che si sono sviluppati negli anni.

eXtended automatIon teChnology

TwinCAT 3 ci introduce nel mondo dell’eXtended Automation

Technology (XAT), dove con l’IEC 61131-3 aumentano le estensioni orientate agli oggetti, con C e C++ sono disponibili anche i

linguaggi del mondo IT; e, con l’integrazione di Matlab/Simulink,

entriamo nel mondo scientifico. I diversi moduli possono sfruttare

diversi linguaggi ma l’eseguibile è unico; il vantaggio è l’aumento del riutilizzo di moduli software già scritti e testati. L’eseguibile

opera in condizioni real-time, sfruttando tecnologia multicore e il

supporto di sistemi operativi a 32 o 64 bit.

L’eXtended Automation Architecture (XAA) utilizza tutte le funzioni di TwinCAT, supporta i bus di campo più diffusi e, a livello di

Motion Control, può spaziare dal point-to-point al CNC.

Come motore, l’eXtended Automation Engineering (XAE) utilizza

Microsoft Visual Studio. Oltre ai linguaggi C/C++, Beckhoff ha

integrato anche la possibilità di programmare in IEC 61131-3,

per cui al mondo dell’automazione vengono resi disponibili i

vantaggi del framework IT.

Anche i sistemi operativi a 64 bit sono supportati da TwinCAT 3

con interfacce TcCOM adattate per la tecnologia di automazione. I moduli vengono richiamati tramite interfacce e possono

a loro volta richiamarsi a vicenda, indipendentemente dal

linguaggio di programmazione. Al livello più basso con questa

definizione di modulo possono essere realizzati anche Automation Device Driver (ADD), come ad esempio driver per nuovi bus

di campo che, una volta sviluppati, sono disponibili per tutto

l’ambiente applicativo sviluppato.

Anche il TwinCAT System Manager, strumento di configurazione

per I/O e Motion, è stato integrato nello stesso ambiente di sviluppo. Il vantaggio è dato dalla possibilità di integrare in modo

semplice ulteriori linguaggi di programmazione o di sfruttare altri

strumenti, ad esempio per la gestione del codice sorgente.

Un altro ‘quantum leap’ che rafforza la leadership di Beckhoff

Automation.

17