INDICE

SEZIONE II – SOLUZIONI E3A

INDICE

1

2

3

4

5

3

DESCRIZIONE SOLUZIONI E A .............................................................................................................3

1.1

Generalità ........................................................................................................................................3

1.2

Caratteristiche tecniche delle pompe di calore utilizzate nei sistemi E A .......................................3

1.3

Principali vantaggi............................................................................................................................3

1.4

Tipologie impiantistiche realizzabili .................................................................................................5

1.5

Scheda di capitolato soluzione E A.................................................................................................6

3

3

3

DATI TECNICI COMPONENTI SOLUZIONI E A......................................................................................9

3

2.1

Dati tecnici pompe di calore E A .....................................................................................................9

2.2

Dati tecnici caldaia AY 00-120 condensing ...................................................................................13

2.3

Dati tecnici componenti idronici delle soluzioni E A ......................................................................16

3

3

DIMENSIONAMENTO DELLE SOLUZIONI E A ....................................................................................26

3.1

Parametri di progetto .....................................................................................................................26

3.2

Tabelle di calcolo dei parametri di progetto...................................................................................27

3.3

Procedimento di calcolo delle soluzioni E A..................................................................................30

3

PROGETTAZIONE IMPIANTISTICA ......................................................................................................31

4.1

Descrizione delle funzionalità ........................................................................................................31

4.2

Descrizione per blocchi d’impianto ................................................................................................33

4.3

INAIL (ex I.S.P.E.S.L.) ...................................................................................................................38

4.4

Caratteristiche dell’acqua di alimentazione impianto ....................................................................38

4.5

Criteri di installazione.....................................................................................................................42

4.6

Collocazione delle unità ad assorbimento E ................................................................................45

4.7

Componenti da prevedere per l'impianto idraulico ........................................................................46

3

PROGETTAZIONE ELETTRICA.............................................................................................................47

3

5.1

Collegamento unità E ...................................................................................................................47

5.2

Collegamento Comfort Control Panel (CCP).................................................................................47

5.3

Collegamento pompe e attuatori valvole .......................................................................................47

II – 1

SOLUZIONI E3A

6

SISTEMA DI REGOLAZIONE ................................................................................................................ 48

6.1

Comfort Control Panel (CCP) ....................................................................................................... 49

6.2

Sonda ambiente esterno QAC34.................................................................................................. 52

6.3

Unità ambiente QAA55/QAA75/QAA78........................................................................................ 53

6.4

Modulo radio AVS71..................................................................................................................... 54

6.5

Sonda esterna radio AVS13 e ripetitore radio AVS14.................................................................. 55

6.6

Centrale di comunicazione OCI611 .............................................................................................. 56

6.7

Regolazione tramite Comfort Control Interface (CCI) .................................................................. 57

6.8

Curva di riscaldamento ................................................................................................................. 59

6.9

Impostazioni setpoint temperatura riscaldamento ........................................................................ 60

6.10 Impostazioni setpoint temperatura ACS ....................................................................................... 61

6.11 Commutazione estate/inverno ...................................................................................................... 62

6.12 Funzionalità aggiuntive ................................................................................................................. 62

7

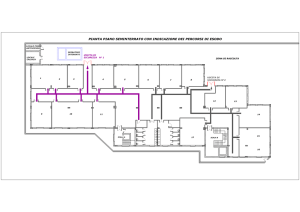

SCHEMI IMPIANTI ................................................................................................................................. 63

7.1

Soluzione 1 ................................................................................................................................... 63

7.2

Soluzione 2 ................................................................................................................................... 64

7.3

Soluzione 3 ................................................................................................................................... 65

7.4

Soluzione 4 ................................................................................................................................... 66

7.5

Soluzione 5 ................................................................................................................................... 67

7.6

Soluzione 6 – esempio indicativo soluzione 5 con più unità E .................................................... 68

7.7

Schema elettrico collegamento sonde.......................................................................................... 69

7.8

Schema elettrico collegamento pompa Q2................................................................................... 69

7.9

Schema elettrico collegamento pompa Q6................................................................................... 70

3

7.10 Schema elettrico collegamento pompa Q20................................................................................. 70

7.11 Schema elettrico collegamento valvole Q3out e K6out ................................................................ 71

7.12 Schema elettrico collegamento valvole Y1/Y2 e Y5/Y6 ............................................................... 71

7.13 Schema elettrico collegamento caldaia di integrazione ............................................................... 72

NOTE IMPORTANTI:

Attenersi sempre alle normative locali o nazionali in vigore per lo specifico caso in esame.

Nell’ottica di miglioramento continuo che da sempre guida la filosofia aziendale le caratteristiche estetiche e dimensionali, i dati

tecnici, le dotazioni e gli accessori possono essere soggetti a variazione, anche senza preavviso.

Tutti i contenuti del presente manuale hanno carattere di indicazione tecnica. Non sono quindi da intendersi quali indicazioni

esecutive e in nessun caso Robur S.p.A. potrà essere responsabile qualora queste indicazioni siano adottate senza il previo

parere favorevole di un progettista abilitato, su cui ricade per legge la responsabilità delle scelte progettuali.

Rev. 1 – 03/10/2012

II – 2

DESCRIZIONE SOLUZIONI E3A

1 DESCRIZIONE SOLUZIONI E3A

1.1 Generalità

3

Le soluzioni che prevedono l’utilizzo della pompa di calore E A sono state progettate per rispondere

all’esigenza d’ottenere la massima efficienza energetica possibile per l’intero impianto di riscaldamento.

Per ottenere il risultato della massima efficienza del sistema di riscaldamento sono stati individuati i

componenti di impianto più idonei all’ottimizzazione e alla razionalizzazione dei consumi di energia primaria.

1.2 Caratteristiche tecniche delle pompe di calore utilizzate nei sistemi E3A

3

Con il termine E A si intende la pompa di calore ad assorbimento ad altissima efficienza e con ciclo

termodinamico acqua-ammoniaca (NH3 – H2O), fiamma diretta modulante dal 50% al 100% della portata

termica totale, dotata di recuperatore del calore di condensazione dei fumi, atta a produrre acqua calda,

utilizzando per tale servizio l’aria esterna in qualità di fonte energetica rinnovabile.

3

L'unità E A è in grado di produrre potenza termica ad altissima efficienza (GUEmax≃165%) prelevando

dall’aria esterna la porzione di energia necessaria a raggiungere elevatissime prestazioni termiche con

temperatura dell’aria esterna che può scendere fino a -30°C.

I componenti elettromeccanici che costituiscono tutte le apparecchiature in pompa di calore ad

assorbimento aria-acqua si riducono al bruciatore, al ventilatore e alla pompa delle soluzioni. Questa

particolarità dei sistemi ad assorbimento acqua-ammoniaca permette un abbassamento dei consumi di

energia elettrica e consente una netta riduzione delle operazioni di manutenzione sui componenti che

possono esser soggetti ad usura.

Il circuito ermetico utilizzato dall’unità, certificato secondo la Direttiva PED sulle attrezzature in pressione,

non abbisogna di rabbocchi periodici durante l’intero ciclo di vita del prodotto, diversamente dai cicli a

compressione.

3

Le pompe di calore E A sono disponibili in versione LT ed HT a seconda della massima temperatura di

mandata richiesta dall’impianto. La massima temperatura di mandata all’impianto per la versione LT in

riscaldamento è pari a 55°C, mentre la massima temperatura di ritorno è 45°C. Per funzionamento continuo

(quindi escludendo i transitori di avvio e arresto) va considerata una temperatura minima di ritorno

dall’impianto di 20°C, mentre la minima temperatura di mandata è 30°C. La massima temperatura di

mandata all’impianto per la versione HT in riscaldamento è pari a 65°C, mentre la massima temperatura di

ritorno è 55°C. Per funzionamento continuo (quindi escludendo i transitori di avvio e arresto) va considerata

una temperatura minima di ritorno dall’impianto di 30°C, mentre la minima temperatura di mandata è 40°C.

Per la funzione produzione acqua calda sanitaria indipendentemente dalla versione scelta la massima

temperatura di mandata all’impianto è 70°C, mentre la massima temperatura di ritorno è 60°C. Per

entrambe le versioni le temperature minima e massima ammissibili per l’aria esterna sono rispettivamente

-20°C e +40°C (su richiesta è disponibile un kit per l’utilizzo delle unità fino alla temperatura esterna di

-30°C). La versione LT è quindi ottimizzata per impianti di nuova concezione con pannelli radianti o fancoils

alimentati con acqua a temperatura minore o uguale a 50°C. La versione HT è invece ottimizzata per

impianti a temperatura medio-alta e può servire anche impianti esistenti a radiatori; se ne consiglia quindi

l’utilizzo in impianti con temperature comprese tra i 50°C ed i 65°C (“retrofit”).

3

La pompa di calore E A è un'unità già in versione silenziata e necessariamente da esterno ed è stata

specificamente studiata per essere efficacemente impiegata in edifici ad uso residenziale per la

realizzazione di impianti idronici costituiti da terminali di scambio quali: pannelli radianti da parete, soffitto o

pavimento, ventilconvettori, scambiatori di calore d’ogni tipo e geometria, radiatori tradizionali purché

opportunamente dimensionati. L’unità può essere in ogni caso adeguatamente utilizzata in tutte le altre

tipologie edilizie, qualora sia richiesto il solo servizio riscaldamento ed eventuale produzione di acqua calda

sanitaria.

1.3 Principali vantaggi

3

L’efficienza più elevata al mondo per un sistema di riscaldamento a gas: la soluzione E A è in grado di

superare efficienze puntuali del 165% garantendo in questo modo una drastica riduzione dei consumi

energetici primari. Effettuando un confronto con le migliori caldaie a condensazione presenti sul mercato, la

percentuale di riduzione dei consumi può raggiungere valori pari al 40% (valore testato da ENEA), con

conseguente riduzione dei costi di esercizio, grazie all’impiego di energia da fonte rinnovabile (aria). Grazie

a questi valori di efficienza è possibile ottenere passaggi di qualificazione energetica dei sistemi edificioimpianto, da cui un congruo aumento di valore economico immobiliare della struttura.

II – 3

SOLUZIONI E3A

Mantenimento di efficienze elevatissime anche in presenza di basse temperature dell’aria: le soluzioni

3

E A, nonostante utilizzino l’aria esterna in qualità di fonte rinnovabile di energia, sono caratterizzate da un

comportamento solo marginalmente influenzato dalla temperatura del mezzo. Come evidenziato nel grafico

di Figura II-1 la curva caratteristica dell’efficienza di una pompa di calore ad assorbimento aria-acqua è

geometricamente poco inclinata e ciò significa che le variazioni nelle prestazioni delle macchine sono poco

influenzate dal regime termico dell’ambiente esterno. Dal punto di vista analitico infatti analizzando il

polinomio che descrive la curva (tratto rosso) interpolante i dati di laboratorio (simboli blu) della pompa di

calore si evidenzia come i coefficienti moltiplicativi della temperatura dell’aria esterna Ta siano molto piccoli

rispetto all’unico coefficiente indipendente da Ta. Si noti poi come il coefficiente che influenza maggiormente

l’efficienza della pompa di calore sia estremamente vicino al valore nominale dell’efficienza della macchina.

Il significato fisico della funzione descritta in Figura II-1 è la sostanziale ininfluenza della temperatura

dell’aria Ta sulle prestazioni delle pompe di calore ad assorbimento con ciclo termodinamico acquaammoniaca, dovuta ad una caratteristica peculiare del refrigerante utilizzato: l’ammoniaca infatti evapora

naturalmente alla pressione atmosferica ad una temperatura pari a -33°C.

Tale caratteristica delle pompe di calore ad assorbimento aria-acqua libera il progettista dal dover

progettare centrali termiche e sistemi di backup composti da caldaie o resistenze elettriche per le aree

geografiche caratterizzate da temperature particolarmente rigide nella stagione invernale. Infatti la

possibilità di abbinare alle pompe di calore le caldaie a condensazione Robur AY 00-120 o altre di diverso

costruttore (anche già esistenti in impianto) è concessa al solo scopo di ridurre i costi iniziali di realizzazione

degli impianti bilanciando opportunamente il rapporto costi-benefici.

2,50

2,30

Efficienza utilizzo del gas - G.U.E.

3

2

G.U.E. = -5E-06Ta - 0,0004Ta + 0,0152Ta + 1,5704

2

R = 0,9866

2,10

1,90

1,70

1,50

1,30

1,10

0,90

0,70

0,50

-20

-15

-10

-5

0

5

10

15

20

Temperatura aria esterna - °C

3

Figura II-1 – Curva delle efficienze delle unità ad assorbimento che costituiscono i sistemi E A LT alla temperatura di mandata di 35°C

Drastica riduzione dei consumi elettrici per un sistema in pompa di calore: essendo il ventilatore

elicoidale e la pompa delle soluzioni gli unici componenti elettromeccanici, l’impegno elettrico delle pompe

3

di calore ad assorbimento delle soluzioni E A necessario a produrre circa 38 kW termici (condizioni di

funzionamento A7W50) è pari a 1,09 kW, valore drasticamente inferiore rispetto a pompe di calore elettriche

3

di potenza equivalente. L’adozione dei sistemi ad assorbimento E , anche in impianti esistenti, non implica

quindi l’ammodernamento dell’impianto elettrico e generalmente non comporta la modifica del contratto di

fornitura dell’energia elettrica. L’adozione di pompe di circolazione elettroniche per i circuiti primari, scelte

da primari produttori del settore, consente inoltre di ridurre cospicuamente i consumi elettrici del sistema.

Costanza nel tempo delle efficienze dichiarate: la costanza delle prestazioni delle unità ad assorbimento

è garantita anche dal circuito ermetico che le compone, tale cioè da non essere interessato da perdite di

refrigerante durante il normale utilizzo dell’apparecchio. Tale caratteristica consente di escludere qualsiasi

necessità di rabbocchi periodici di refrigerante (e relativi controlli, come ribadito dal DPR 43/2012) richiesti

per altre tecnologie e assicura la sostanziale costanza delle prestazioni durante l’intero ciclo di vita del

prodotto, diversamente dai cicli a compressione.

3

Drastica riduzione delle emissioni inquinanti: grazie alle elevate prestazioni dei sistemi E A è possibile

ottenere un abbattimento di emissioni inquinanti tale da consentire valori inferiori ai limiti richiesti dalla

certificazione Blue Angel. La percentuale di riduzione della CO2 emessa dal sistema di riscaldamento

3

mediante l’utilizzo delle soluzioni E A è pari al 40% in meno rispetto a una caldaia a condensazione di pari

potenza.

II – 4

DESCRIZIONE SOLUZIONI E3A

Controllo elettronico completo del sistema di centrale: mediante l’adozione di un regolatore elettronico

scelto tra i migliori del mercato, corredato di schede elettroniche di interfaccia, sonde aria interne ed

esterne, sonde di temperatura acqua e valvole di regolazione, è possibile massimizzare il rendimento di

regolazione del sistema, ottenendo un sistema di controllo semplice e completo per la gestione integrata

dell’impianto di riscaldamento nella sua globalità.

3

Facilità di installazione: le pompe di calore ad assorbimento dei sistemi E A sono facili da installare

quanto una normale caldaia a condensazione, così come tutti i componenti proposti a corredo della

soluzione. Le canne fumarie utilizzate sono anch’esse di tipo tradizionale in polipropilene e, sfruttando l’alta

prevalenza disponibile (fino a 80 Pa), possono raggiungere distanze ragguardevoli senza particolari

problemi.

Semplificazione delle procedure di manutenzione ordinaria: il circuito delle apparecchiature ad

assorbimento con ciclo termodinamico acqua-ammoniaca è sostanzialmente di tipo statico in quanto non

necessita di particolari apparati elettromeccanici per il funzionamento. Il refrigerante è mosso nel circuito

mediante l’immissione di energia termica da combustione ad opera del bruciatore ed ogni passaggio di stato

avviene per via naturale, senza bisogno di ulteriori interventi per comprimere la soluzione circolante. La

semplice presenza di un ventilatore, un bruciatore ed una pompa delle soluzioni, unitamente all’ermeticità

del circuito, riduce al minimo le operazioni di manutenzione ordinaria della macchina e ne massimizza

l’affidabilità.

Nessun ingombro interno: non è richiesta l’installazione interna tipica delle caldaie tradizionali,

permettendo un più razionale e proficuo utilizzo degli spazi interni all’edificio.

Continuità di riscaldamento anche durante il ciclo di sbrinamento (defrosting): il fenomeno della

formazione di ghiaccio sulla batteria alettata esterna, che si può verificare in determinate condizioni

climatiche esterne, determina l’attivazione automatica del ciclo di sbrinamento il quale dura pochi minuti

mentre l’unità continua a fornire calore all’ambiente interno nella misura del 50% circa, senza aumentare i

consumi di energia termica o elettrica.

Refrigerante naturale: essendo il refrigerante costituto da una soluzione di acqua e ammoniaca non

vengono utilizzati in alcun modo, a differenza di altre soluzioni, refrigeranti tossici, dannosi all’ambiente o

alla fascia di ozono.

1.4 Tipologie impiantistiche realizzabili

3

I sistemi che utilizzano le pompe di calore E A sono configurabili per cinque tipologie impiantistiche

realizzabili definite nel catalogo mediante numerazione dalla Soluzione 1 alla Soluzione 5. La Soluzione 6

3

prevede l’abbinamento di più unità in pompa di calore E A e può essere agevolmente ricondotta a una delle

soluzioni precedenti.

La Soluzione 1, studiata per gestire un solo circuito di riscaldamento, è costituita da un numero variabile da

una a tre pompe di calore aria-acqua ad assorbimento, dotate di un serbatoio inerziale a tre attacchi avente

funzione di separatore idraulico e volano inerziale.

La Soluzione 2, studiata per gestire da uno a tre circuiti di riscaldamento, è costituita da un numero

variabile da una a tre pompe di calore aria-acqua ad assorbimento, dotate di un serbatoio inerziale a tre

attacchi avente funzione di separatore idraulico e volano inerziale.

La Soluzione 3, studiata per gestire da uno a tre circuiti di riscaldamento oltre ad un sistema per

produzione di acqua calda sanitaria, è costituita da un numero variabile da una a tre pompe di calore ariaacqua ad assorbimento, dotate di un serbatoio inerziale a tre attacchi avente funzione di separatore

idraulico e volano inerziale e di un bollitore per la preparazione ACS.

La Soluzione 4 è studiata per gestire da uno a tre circuiti di riscaldamento oltre ad un sistema per

produzione di acqua calda sanitaria e prevede la possibilità di inserire un sistema di pannelli solari per

l’integrazione sul bollitore ACS. La soluzione è costituita da un numero variabile da una a tre pompe di

calore aria-acqua ad assorbimento, dotate di un serbatoio inerziale a tre attacchi avente funzione di

separatore idraulico e volano inerziale e di un bollitore per la preparazione ACS. Attualmente i pannelli

solari non sono inclusi nell’offerta Robur ed il sistema di regolazione non supporta tale funzione.

La Soluzione 5 è studiata per gestire da uno a tre circuiti di riscaldamento oltre ad un sistema per

produzione di acqua calda sanitaria e prevede la possibilità di inserire un sistema di pannelli solari per

l’integrazione sul bollitore ACS. La soluzione è costituita da un numero variabile da una a tre pompe di

calore aria-acqua ad assorbimento e da una caldaia a condensazione Robur AY 00-120. La soluzione è

dotata di un serbatoio inerziale a tre attacchi avente funzione di separatore idraulico e volano inerziale e di

un bollitore per la preparazione ACS. Attualmente i pannelli solari non sono inclusi nell’offerta Robur ed il

sistema di regolazione non supporta tale funzione.

II – 5

SOLUZIONI E3A

Le cinque soluzioni descritte possono essere modificate per essere adattate alle effettive necessità

impiantistiche. La realizzazione di configurazioni ibride rispetto a quelle proposte è in certa misura

consentita. Se ad esempio si volesse realizzare la Soluzione 2 prevedendo anche la caldaia AY 00-120,

oppure prevedendo di far controllare al sistema (mediante consensi ON/OFF) una caldaia di altro

costruttore anche esistente, tale configurazione sarebbe fattibile. Allo stesso modo se si desiderasse

aggiungere la funzione ACS alla Soluzione 1 con la possibilità di effettuare l’integrazione solare, anche in

questo caso ciò sarebbe consentito mediante combinazione dei vari accessori disponibili a catalogo. In linea

generale si può affermare che le configurazioni composte da combinazioni di accessori disponibili a

catalogo sono realizzabili, facendo tuttavia attenzione alle limitazioni imposte dal sistema di regolazione e

controllo, la cui valutazione è competenza del servizio Prevendita di Robur S.p.A.

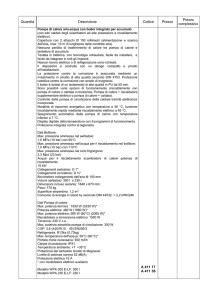

1.5 Scheda di capitolato soluzione E3A

Le schede di capitolato seguenti sono relative alle soluzioni da 1 a 5. La soluzione 6 prevede

semplicemente l’installazione di più unità in pompa di calore e segue per tutto il resto le configurazioni già

individuate dalle altre soluzioni. Quindi per ogni soluzione è indicato un intervallo di valori in funzione della

numerosità delle unità installate nella configurazione in esame.

1.5.1 Scheda di capitolato Soluzione 1

Sistema per riscaldamento idronico con pompa di calore ad assorbimento modulante a condensazione

composto da: unità ad assorbimento acqua-ammoniaca alimentata a gas in pompa di calore aria-acqua

modulante a condensazione per produzione di acqua calda fino a una temperatura in mandata di 55°C per

3

la versione LT (65°C per la versione HT) (70°C al 50% della potenza massima), tipo ROBUR mod. E A,

idonea per installazione esterna, con condensazione ed evaporazione ad acqua, funzionante a metano o

GPL, composta da circuito termofrigorifero ermetico in acciaio al carbonio e batteria alettata ad un rango sui

tre lati verniciati a forno con polvere epossidica, scambiatore di calore con funzione di condensatore

realizzato a fascio tubiero in acciaio al titanio, ventilatore di tipo elicoidale silenziato a pale maggiorate,

sistema di recupero del calore di condensazione lato fumi, dotata di termostato limite – valvola di sicurezza

sovrapressione – pressostato e termostato fumi – bruciatore premiscelato multigas modulante dal 50% al

100% della portata termica in acciaio inox – scheda elettronica con microprocessore per il controllo di tutte

le funzioni – misuratore di portata – flussostato acqua – centralina controllo fiamma – valvola gas –

pannellatura in lamiera zincata verniciata – condotti evacuazione fumi e scarico condensa in polipropilene,

serbatoio inerziale a tre attacchi da 300, 500 o 800 l, regolatore Comfort Control completo di sonde di

temperatura aria e acqua Siemens, una pompa di circolazione a portata variabile Wilo-Stratos Para per

circolazione sul circuito primario con controllo da scheda elettronica della pompa di calore ed una pompa di

circolazione Wilo-Stratos Para per spillamento impianto secondario con modulazione non supportata da

sistema di controllo, filtro defangatore e disaeratore.

Potenza termica nominale versione LT (A7W50)

38,0 kW÷114,0 kW

Potenza termica nominale versione HT (A7W50)

38,3 kW÷114,9 kW

Portata termica nominale(1013 hPa – 15°C)

25,7 kW÷77,1 kW

Portata termica reale (A7W50)

25,2 kW÷75,6 kW

3

Assorbimento elettrico unità E

1,09 kW÷3,27 kW

Tensione alimentazione

230 V 1 N – 50 Hz

1.5.2 Scheda di capitolato Soluzione 2

Sistema per riscaldamento idronico con pompa di calore ad assorbimento modulante a condensazione

composto da: unità ad assorbimento acqua-ammoniaca alimentata a gas in pompa di calore aria-acqua

modulante a condensazione per produzione di acqua calda fino a una temperatura in mandata di 55°C per

3

la versione LT (65°C per la versione HT) (70°C al 50% della potenza massima), tipo ROBUR mod. E A,

idonea per installazione esterna, con condensazione ed evaporazione ad acqua, funzionante a metano o

GPL, composta da circuito termofrigorifero ermetico in acciaio al carbonio e batteria alettata ad un rango sui

tre lati verniciati a forno con polvere epossidica, scambiatore di calore con funzione di condensatore

realizzato a fascio tubiero in acciaio al titanio, ventilatore di tipo elicoidale silenziato a pale maggiorate,

sistema di recupero del calore di condensazione lato fumi, dotata di termostato limite – valvola di sicurezza

sovrapressione – pressostato e termostato fumi – bruciatore premiscelato multigas modulante dal 50% al

100% della portata termica in acciaio inox – scheda elettronica con microprocessore per il controllo di tutte

le funzioni – misuratore di portata – flussostato acqua – centralina controllo fiamma – valvola gas –

pannellatura in lamiera zincata verniciata – condotti evacuazione fumi e scarico condensa in polipropilene,

serbatoio inerziale a tre attacchi da 300, 500 o 800 l, regolatore Comfort Control completo di sonde di

temperatura aria e acqua e valvole miscelatrici Siemens, una pompa di circolazione a portata variabile Wilo-

II – 6

DESCRIZIONE SOLUZIONI E3A

Stratos Para per circolazione sul circuito primario con controllo da scheda elettronica della pompa di calore

e fino a tre pompe di circolazione Wilo-Stratos Para per spillamento impianto secondario con modulazione

non supportata da sistema di controllo, filtro defangatore e disaeratore.

Potenza termica nominale versione LT (A7W50)

38,0 kW÷114,0 kW

Potenza termica nominale versione HT (A7W50)

38,3 kW÷114,9 kW

Portata termica nominale (1013 hPa – 15°C)

25,7 kW÷77,1 kW

Portata termica reale (A7W50)

25,2 kW÷75,6 kW

3

Assorbimento elettrico unità E

1,09 kW÷3,27 kW

Tensione alimentazione

230 V 1 N – 50 Hz

1.5.3 Scheda di capitolato Soluzione 3

Sistema per riscaldamento idronico con pompa di calore ad assorbimento modulante a condensazione

composto da: unità ad assorbimento acqua-ammoniaca alimentata a gas in pompa di calore aria-acqua

modulante a condensazione per produzione di acqua calda fino a una temperatura in mandata di 55°C per

3

la versione LT (65°C per la versione HT) (70°C al 50% della potenza massima), tipo ROBUR mod. E A,

idonea per installazione esterna, con condensazione ed evaporazione ad acqua, funzionante a metano o

GPL, composta da circuito termofrigorifero ermetico in acciaio al carbonio e batteria alettata ad un rango sui

tre lati verniciati a forno con polvere epossidica, scambiatore di calore con funzione di condensatore

realizzato a fascio tubiero in acciaio al titanio, ventilatore di tipo elicoidale silenziato a pale maggiorate,

sistema di recupero del calore di condensazione lato fumi, dotata di termostato limite – valvola di sicurezza

sovrapressione – pressostato e termostato fumi – bruciatore premiscelato multigas modulante dal 50% al

100% della portata termica in acciaio inox – scheda elettronica con microprocessore per il controllo di tutte

le funzioni – misuratore di portata – flussostato acqua – centralina controllo fiamma – valvola gas –

pannellatura in lamiera zincata verniciata – condotti evacuazione fumi e scarico condensa in polipropilene,

serbatoio inerziale a tre attacchi da 300, 500 o 800 l, bollitore ad accumulo per preparazione acqua calda

sanitaria ACS da 300 o 500 l, regolatore Comfort Control completo di sonde di temperatura aria e acqua,

valvola deviatrice per gestione priorità ACS e valvole miscelatrici Siemens, una pompa di circolazione a

portata variabile Wilo-Stratos Para per circolazione sul circuito primario con controllo da scheda elettronica

della pompa di calore e fino a tre pompe di circolazione Wilo-Stratos Para per spillamento impianto

secondario con modulazione non supportata da sistema di controllo, filtro defangatore e disaeratore.

Potenza termica nominale versione LT (A7W50)

38,0 kW÷114,0 kW

Potenza termica nominale versione HT (A7W50)

38,3 kW÷114,9 kW

Portata termica nominale (1013 hPa – 15°C)

25,7 kW÷77,1 kW

Portata termica reale (A7W50)

25,2 kW÷75,6 kW

3

1,09 kW÷3,27 kW

Assorbimento elettrico unità E

Tensione alimentazione

230 V 1 N – 50 Hz

1.5.4 Scheda di capitolato Soluzione 4

Sistema per riscaldamento idronico con pompa di calore ad assorbimento modulante a condensazione

composto da: unità ad assorbimento acqua-ammoniaca alimentata a gas in pompa di calore aria-acqua

modulante a condensazione per produzione di acqua calda fino a una temperatura in mandata di 55°C per

3

la versione LT (65°C per la versione HT) (70°C al 50% della potenza massima), tipo ROBUR mod. E A,

idonea per installazione esterna, con condensazione ed evaporazione ad acqua, funzionante a metano o

GPL, composta da circuito termofrigorifero ermetico in acciaio al carbonio e batteria alettata ad un rango sui

tre lati verniciati a forno con polvere epossidica, scambiatore di calore con funzione di condensatore

realizzato a fascio tubiero in acciaio al titanio, ventilatore di tipo elicoidale silenziato a pale maggiorate,

sistema di recupero del calore di condensazione lato fumi, dotata di termostato limite – valvola di sicurezza

sovrapressione – pressostato e termostato fumi – bruciatore premiscelato multigas modulante dal 50% al

100% della portata termica in acciaio inox – scheda elettronica con microprocessore per il controllo di tutte

le funzioni – misuratore di portata – flussostato acqua centralina controllo fiamma – valvola gas –

pannellatura in lamiera zincata verniciata – condotti evacuazione fumi e scarico condensa in polipropilene,

serbatoio inerziale a tre attacchi da 300, 500 o 800 l, serbatoio d’accumulo per preparazione acqua calda

sanitaria ACS da 500 o 750 l con doppio serpentino per il collegamento al sistema di pannelli solari non

fornito e non gestito dal sistema di controllo, regolatore Comfort Control completo di sonde di temperatura

aria e acqua, valvola deviatrice per gestione priorità ACS e valvole miscelatrici Siemens, una pompa di

circolazione a portata variabile Wilo-Stratos Para per circolazione sul circuito primario con controllo da

scheda elettronica della pompa di calore e fino a tre pompe di circolazione Wilo-Stratos Para per

spillamento impianto secondario con modulazione non supportata da sistema di controllo, filtro defangatore

e disaeratore.

II – 7

SOLUZIONI E3A

Potenza termica nominale versione LT (A7W50)

Potenza termica nominale versione HT (A7W50)

Portata termica nominale (1013 hPa – 15°C)

Portata termica reale (A7W50)

3

Assorbimento elettrico unità E

Tensione alimentazione

38,0 kW÷114,0 kW

38,3 kW÷114,9 kW

25,7 kW÷77,1 kW

25,2 kW÷75,6 kW

1,09 kW÷3,27 kW

230 V 1 N – 50 Hz

1.5.5 Scheda di capitolato Soluzione 5

Sistema per riscaldamento idronico con pompa di calore ad assorbimento modulante a condensazione

composto da: unità ad assorbimento acqua-ammoniaca alimentata a gas in pompa di calore aria-acqua

modulante a condensazione per produzione di acqua calda fino a una temperatura in mandata di 55°C per

3

la versione LT (65°C per la versione HT) (70°C al 50% della potenza massima), tipo ROBUR mod. E A,

idonea per installazione esterna, con condensazione ed evaporazione ad acqua, funzionante a metano o

GPL, composta da circuito termofrigorifero ermetico in acciaio al carbonio e batteria alettata ad un rango sui

tre lati verniciati a forno con polvere epossidica, scambiatore di calore con funzione di condensatore

realizzato a fascio tubiero in acciaio al titanio, ventilatore di tipo elicoidale silenziato a pale maggiorate,

sistema di recupero del calore di condensazione lato fumi, dotata di termostato limite – valvola di sicurezza

sovrapressione – pressostato e termostato fumi – bruciatore premiscelato multigas modulante dal 50% al

100% della portata termica in acciaio inox – scheda elettronica con microprocessore per il controllo di tutte

le funzioni – misuratore di portata – flussostato acqua – centralina controllo fiamma – valvola gas –

pannellatura in lamiera zincata verniciata – condotti evacuazione fumi e scarico condensa in polipropilene,

modulo di riscaldamento a condensazione a 4 stelle a camera stagna alimentato a gas metano o GPL per

produzione di acqua calda fino a 80°C, con rendimento fino al 103,55% per temperatura di ritorno 30°C, con

uno scambiatore primario in acciaio inox e un secondo scambiatore a piastre inox intermedio, fra circuito

primario ed impianto, per ridurre la perdita di carico della caldaia e proteggere lo scambiatore primario,

bruciatore premiscelato multigas a bassa emissione di NOx e CO, dotato di centralina controllo fiamma –

valvola gas – termostato limite – funzione antigelo – pressostato acqua – valvola di sicurezza – dispositivo

sfiato aria automatico del circuito di caldaia – pannellatura in lamiera zincata verniciata – condotto

evacuazione fumi e scarico condensa in polipropilene, serbatoio inerziale a tre attacchi da 300, 500, 800 l,

serbatoio d’accumulo per preparazione acqua calda sanitaria ACS da 500 o 750 l con doppio serpentino per

il collegamento al sistema di pannelli solari non fornito e non gestito dal sistema di controllo, regolatore

Comfort Control completo di sonde di temperatura aria e acqua, valvola deviatrice per gestione priorità ACS

e valvole miscelatrici Siemens, una pompa di circolazione a portata variabile Wilo-Stratos Para per

circolazione sul circuito primario con controllo da scheda elettronica della pompa di calore e fino a tre

pompe di circolazione Wilo-Stratos Para per spillamento impianto secondario con modulazione non

supportata da sistema di controllo, filtro defangatore e disaeratore.

Potenza termica nominale versione LT (A7W50)

38,0 kW÷114,0 kW

Potenza termica nominale versione HT (A7W50)

38,3 kW÷114,9 kW

Portata termica nominale (1013 hPa – 15°C)

60,6 kW÷112,0 kW

Portata termica reale (A7W50)

60,1 kW÷110,5 kW

3

1,28 kW÷3,46 kW

Assorbimento elettrico unità E

Tensione alimentazione

230 V 1 N – 50 Hz

II – 8

DATI TECNICI COMPONENTI SOLUZIONI E3A

2 DATI TECNICI COMPONENTI SOLUZIONI E3A

2.1 Dati tecnici pompe di calore E3A

CARATTERISTICHE TECNICHE POMPA DI CALORE E3A

PRESTAZIONI NOMINALI IN RISCALDAMENTO

(1)

POTENZA TERMICA – PUNTO DI FUNZIONAMENTO A7W35

POTENZA RECUPERATA DA SORGENTE RINNOVABILE

(1)

G.U.E. (Efficienza di Utilizzo del Gas) – PUNTO DI FUNZIONAMENTO A7W35

(1)

POTENZA TERMICA – PUNTO DI FUNZIONAMENTO A7W50

POTENZA RECUPERATA DA SORGENTE RINNOVABILE

(1)

G.U.E. (Efficienza di Utilizzo del Gas) – PUNTO DI FUNZIONAMENTO A7W50

(1)

POTENZA TERMICA – PUNTO DI FUNZIONAMENTO A-7W50

POTENZA RECUPERATA DA SORGENTE RINNOVABILE

G.U.E. (Efficienza di Utilizzo del Gas) – PUNTO DI FUNZIONAMENTO A-7W50 (1)

(1)

POTENZA TERMICA – PUNTO DI FUNZIONAMENTO A7W65

POTENZA RECUPERATA DA SORGENTE RINNOVABILE

(1)

G.U.E. (Efficienza di Utilizzo del Gas) – PUNTO DI FUNZIONAMENTO A7W65

(1)

PORTATA ACQUA UTENZA NOMINALE (A7W50)

SALTO TERMICO NOMINALE (A7W50)

PERDITA DI CARICO INTERNA ALLA PORTATA NOMINALE (A7W50) (2)

Unità

Misura

kW

kW

%

kW

kW

%

kW

kW

%

kW

kW

%

l/h

°C

bar

3

3

E A LT

E A HT

41,7

16,5

165

38,0

12,8

151

30,4

5,2

121

––

––

––

––

––

––

38,3

13,1

152

32,0

6,8

127

31,1

5,9

124

3000

10

0,43

LIMITI OPERATIVI

TEMPERATURE ARIA ESTERNA (bulbo secco)

(campo di funzionamento)

PORTATA ACQUA UTENZA

massima

minima (3)

massima

minima

TEMPERATURA MASSIMA DI MANDATA ACQUA RISCALDAMENTO

TEMPERATURA MASSIMA DI MANDATA ACQUA PER FUNZIONE ACS

TEMPERATURA MASSIMA DI RITORNO ACQUA RISCALDAMENTO

TEMPERATURA MASSIMA DI RITORNO ACQUA PER FUNZIONE ACS

TEMPERATURA MINIMA DI RITORNO ACQUA CALDA (4)

°C

°C

l/h

l/h

°C

°C

°C

°C

°C

+40

-20

4000

1400

55

65

70

45

55

60

20

30

CARATTERISTICHE DEL BRUCIATORE

PORTATA TERMICA NOMINALE (1013 mbar – 15°C)

PORTATA TERMICA REALE MASSIMA

CONSUMO GAS

NATURALE G20 (5)

(1013 mbar – 15°C)

CONSUMO GAS

G.P.L. G30/G31 (6)

(1013 mbar – 15°C)

nominale

minimo

nominale

minimo

kW

kW

m3/h

m3/h

kg/h

kg/h

25,7

25,2

2,72

1,34

2,03/2,00

0,99/0,98

DATI DI INSTALLAZIONE

TENSIONE ALIMENTAZIONE ELETTRICA

TIPO DI ALIMENTAZIONE ELETTRICA

GRADO DI PROTEZIONE ELETTRICA

POTENZA ELETTRICA ASSORBITA (7)

nominale

PRESSIONE DI ALIMENTAZIONE

RETE GAS

DIAMETRO ATTACCO GAS

NATURALE G20

G.P.L. G30/G31

PRESSIONE MASSIMA DI ESERCIZIO

CONTENUTO D’ACQUA ALL’INTERNO DELL’APPARECCHIO

DIAMETRO ATTACCHI ACQUA (USCITA / INGRESSO)

TIPO DI INSTALLAZIONE

PORTATA FUMI

NATURALE G20

G.P.L. G30/G31

NATURALE G20

G.P.L. G30/G31

TEMPERATURA FUMI

PREVALENZA RESIDUA FUMI

PERCENTUALE NOMINALE CO2 NEI FUMI

NATURALE G20

G.P.L. G30

G.P.L. G31

CLASSE DI EMISSIONE NOX

EMISSIONE NOX (media ponderata secondo EN 1020)

EMISSIONE CO (media ponderata secondo EN 483)

DIAMETRO TUBO EVACUAZIONE FUMI

PORTATA ACQUA DI CONDENSAZIONE

LIVELLO DI PRESSIONE SONORA A 10 METRI

PESO IN FUNZIONAMENTO

(9)

DIMENSIONI

(8)

larghezza

profondità

altezza

kW

230 V 1N – 50 Hz

MONOFASE

IP X5D

1,09

mbar

mbar

“

17 ÷ 25

25 ÷ 35

¾" F

bar

l

“

4

4

1" ¼ F

ppm

ppm

mm

l/h

B23, B33, B53

42

43/48

65

65

80

9,1

10,4

9,1

5

25

34

80

4,0

dB(A)

kg

mm

mm

mm

45

400

848

1258

1537

kg/h

kg/h

°C

°C

Pa

%

%

%

Tabella II-1 – Caratteristiche tecniche pompa di calore E3A

II – 9

SOLUZIONI E3A

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

Come da norma EN12309–2 valutata su portata termica reale. Per condizioni di funzionamento diverse da quelle nominali fare riferimento alla Sezione 3.2 a pagina 27

Per portate diverse da quella nominale fare riferimento ai valori riportati in Tabella II-2 a pagina 10

Temperatura minima per solo stoccaggio -30°C. Per l’utilizzo fino a temperature esterne di -30°C è reso disponibile un apposito kit

Temperature minime di ritorno consigliate per funzionamento continuo, escludendo i transitori. Temperatura minima di ritorno in condizioni di transitorio 2°C

PCI 34,02 MJ/m3 (1013 mbar – 15 ° C)

PCI 46,34 MJ/kg (1013 mbar – 15 ° C)

± 10% in funzione della tensione di alimentazione e della tolleranza sull’assorbimento dei motori elettrici

Campo libero, frontalmente, fattore di direzionalità 2

Dimensioni di ingombro senza condotti di scarico fumi (vedere Figura II-2 a pagina 11)

Tabella perdite di carico

PERDITE DI CARICO SINGOLA POMPA DI CALORE E3A (versioni LT e HT)

PORTATA

ACQUA

CALDA

TEMPERATURE FLUIDO TERMOVETTORE IN USCITA (Thm) DALLA POMPA DI CALORE E3A

50°C

55°C

60°C

65°C

70°C

[l/h]

[bar]

[bar]

[bar]

[bar]

[bar]

1400

0,13

0,12

0,12

0,12

0,11

1500

0,14

0,14

0,13

0,13

0,13

1600

0,16

0,15

0,15

0,15

0,14

1700

0,18

0,17

0,17

0,16

0,16

1800

0,20

0,19

0,18

0,18

0,17

1900

0,21

0,21

0,20

0,20

0,19

2000

0,23

0,23

0,22

0,21

0,21

2100

0,25

0,25

0,24

0,23

0,23

2200

0,28

0,27

0,26

0,25

0,25

2300

0,30

0,29

0,28

0,27

0,27

2400

0,32

0,31

0,30

0,29

0,29

2500

0,35

0,33

0,32

0,32

0,31

2600

0,37

0,36

0,35

0,34

0,33

2700

0,40

0,38

0,37

0,36

0,35

2800

0,42

0,41

0,40

0,39

0,38

2900

0,45

0,44

0,42

0,41

0,40

3000

0,48

0,46

0,45

0,44

0,43

3100

0,51

0,49

0,48

0,46

0,45

3200

0,54

0,52

0,50

0,49

0,48

3300

0,57

0,55

0,53

0,52

0,51

3400

0,60

0,58

0,56

0,55

0,54

3500

0,63

0,61

0,59

0,58

0,57

3600

0,67

0,65

0,62

0,61

0,60

3700

0,70

0,68

0,66

0,64

0,63

3800

0,74

0,71

0,69

0,67

0,66

3900

0,77

0,75

0,72

0,71

0,69

4000

0,81

0,78

0,76

0,74

0,72

Tabella II-2 – Tabella delle perdite di carico singola unità E3A funzionante in riscaldamento

[bar]

0,11

0,12

0,14

0,15

0,17

0,18

0,20

0,22

0,24

0,26

0,28

0,30

0,32

0,34

0,36

0,39

0,41

0,44

0,46

0,49

0,52

0,54

0,57

0,60

0,63

0,66

0,70

[bar]

0,11

0,12

0,13

0,15

0,16

0,18

0,19

0,21

0,23

0,25

0,27

0,29

0,31

0,33

0,35

0,37

0,40

0,42

0,45

0,47

0,50

0,52

0,55

0,58

0,61

0,64

0,67

[bar]

0,10

0,11

0,13

0,14

0,16

0,17

0,19

0,20

0,22

0,24

0,26

0,27

0,29

0,31

0,34

0,36

0,38

0,40

0,43

0,45

0,48

0,50

0,53

0,56

0,58

0,61

0,64

[bar]

0,10

0,11

0,12

0,13

0,15

0,16

0,18

0,19

0,21

0,23

0,24

0,26

0,28

0,30

0,32

0,34

0,36

0,39

0,41

0,43

0,46

0,48

0,51

0,53

0,56

0,59

0,62

II – 10

30°C

35°C

40°C

45°C

DATI TECNICI COMPONENTI SOLUZIONI E3A

3

Disegni dimensionali pompa di calore E A

VISTA LATERALE

VISTA FRONTALE

Figura II-2 – Dimensioni E3A – vista frontale e laterale (quote espresse in mm)

3

Piastra servizi pompa di calore E A

G

I

O

– Attacco GAS ¾“ F

– Attacco ingresso acqua 1 ¼” F

– Attacco uscita acqua 1 ¼” F

Figura II-3 – Piastra servizi E3A – dettaglio attacchi idraulici/gas (quote espresse in mm)

II – 11

SOLUZIONI E3A

Terminale di scarico

Figura II-4 – Dettaglio terminale di scarico E3A fornito a corredo

II – 12

DATI TECNICI COMPONENTI SOLUZIONI E3A

2.2 Dati tecnici caldaia AY 00-120 condensing

CARATTERISTICHE TECNICHE AY00-120 Condensing

PRESTAZIONI NOMINALI

PUNTO DI FUNZIONAMENTO Tm80/Tr60 e portata termica nominale

PUNTO DI FUNZIONAMENTO Tm80/Tr60 e portata termica minima

PUNTO DI FUNZIONAMENTO Tm70/Tr50 e portata termica nominale

CLASSE DI RENDIMENTO

PORTATA ACQUA UTENZA (∆t=10°C)

PERDITA DI CARICO INTERNA ALLA PORTATA NOMINALE (2)

potenza utile(1)

rendimento

rendimento

rendimento

Unità

Misura

kW

%

%

%

AY00-120

l/h

bar

34,4

98,6

97,3

100,6

****

2950

0,395

massima

minima (3)

massima

minima

massima

(4)

minima

massima

minima

°C

°C

l/h

l/h

°C

°C

°C

°C

+45

-20

3200

1500

70

20

80

25

nominale

media

minima

nominale

minima

nominale

minima

kW

kW

kW

3

m /h

m3/h

kg/h

kg/h

34,9

21,5

8,0

3,69

0,85

2,75/2,71

0,63/0,62

%

%

%

%

%

kW

%

kW

%

kW

%

98,3

97,3

104,6

107,5

100,3

0,15

0,44

0,86

2,54

0,058

0,20

LIMITI OPERATIVI

TEMPERATURE ARIA ESTERNA (bulbo secco)

(campo di funzionamento)

PORTATA ACQUA UTENZA

TEMPERATURA ACQUA INGRESSO

TEMPERATURA ACQUA USCITA

CARATTERISTICHE DEL BRUCIATORE

PORTATA TERMICA AL BRUCIATORE

(1013 mbar – 15°C)

CONSUMO GAS

CONSUMO GAS

(5)

NATURALE G20

(1013 mbar – 15°C)

G.P.L. G30/G31 (6)

(1013 mbar – 15°C)

RENDIMENTI TERMICI

RENDIMENTO ALLA PORTATA TERMICA MEDIA Tm80/Tr60

RENDIMENTO ALLA PORTATA TERMICA MINIMA Tm80/Tr60

RENDIMENTO ALLA PORTATA TERMICA NOMINALE Tm50/Tr30

RENDIMENTO AL 30% DELLA PORTATA TERMICA NOMINALE Tr=30°C

RENDIMENTO AL 30% DELLA PORTATA TERMICA NOMINALE Tr=47°C

PERDITE DI CALORE AL MANTELLO IN FUNZIONAMENTO

PERDITE DI CALORE AL CAMINO IN FUNZIONAMENTO

PERDITE DI CALORE A BRUCIATORE SPENTO

DATI DI INSTALLAZIONE

TENSIONE ALIMENTAZIONE ELETTRICA

TIPO DI ALIMENTAZIONE ELETTRICA

GRADO DI PROTEZIONE ELETTRICA

POTENZA ELETTRICA ASSORBITA (7)

PRESSIONE DI ALIMENTAZIONE

RETE GAS

DIAMETRO ATTACCO GAS

nominale

NATURALE G20

G.P.L. G30/G31

PRESSIONE MASSIMA DI ESERCIZIO

CONTENUTO D’ACQUA ALL’INTERNO DELL’APPARECCHIO

DIAMETRO ATTACCHI ACQUA (USCITA / INGRESSO)

kW

230 V 1N - 50 Hz

MONOFASE

IP X5D

0,185

mbar

mbar

“

17 ÷ 25

25 ÷ 35

¾" M

bar

l

“

4

1

1" ¼ F

TIPO DI INSTALLAZIONE

CONFIGURAZIONE DI PRODOTTO

PORTATA FUMI

TEMPERATURA FUMI

PREVALENZA RESIDUA FUMI

PERCENTUALE NOMINALE CO2 NEI FUMI

CLASSE DI EMISSIONE NOX

EMISSIONE NOX (media ponderata secondo EN 1020)

EMISSIONE CO

DIAMETRO TUBO EVACUAZIONE FUMI

PORTATA ACQUA DI CONDENSAZIONE

PESO IN FUNZIONAMENTO

DIMENSIONI

NATURALE G20

G.P.L. G30

G.P.L. G31

kg/h

kg/h

°C

°C

Pa

%

%

%

massima

ppm

ppm

mm

l/h

B23P, B33, B53P,

C13, C33, C43, C53, C63, C83

B53P

55

49

72,5

71,5/72,5

100

9,4

12,4

10,6

5

19,5

8,4

80

7,0

larghezza

profondità

altezza

kg

mm

mm

mm

71

410

530

1280

NATURALE G20

G.P.L. G30/G31

NATURALE G20

G.P.L. G30/G31

Tabella II-3 – Caratteristiche tecniche caldaia AY 00-120 condensing

II – 13

SOLUZIONI E3A

(1)

(2)

(3)

(4)

(5)

(6)

(7)

Come da norma EN12309–2 valutata su portata termica reale. Per condizioni di funzionamento diverse da quelle nominali fare riferimento alla Sezione 3.2 a pagina 27

Per portate diverse da quella nominale fare riferimento ai valori riportati in Tabella II-1 a pagina 9

Temperatura minima di stoccaggio -30°C. Per utilizzo fino a temperature esterne di -40°C è reso disponibile un apposito kit

Temperature minime di ritorno consigliate per funzionamento continuo, escludendo i transitori. Temperatura minima di ritorno in condizioni di transitorio 2°C

PCI 34,02 MJ/m3 (1013 mbar – 15 ° C)

PCI 46,34 MJ/kg (1013 mbar – 15 ° C)

± 10% in funzione della tensione di alimentazione e della tolleranza sull’assorbimento dei motori elettrici

Tabella perdite di carico

PERDITE DI CARICO SINGOLA AY CONDENSING

PORTATA

ACQUA CALDA

TEMPERATURE FLUIDO TERMOVETTORE IN USCITA (Thm) DALLA AY CONDENSING

20°C

30°C

40°C

[l/h]

[bar]

[bar]

[bar]

0,106

0,105

0,095

1398

0,136

0,134

0,126

1608

0,165

0,163

0,146

1801

0,204

0,203

0,193

2007

0,234

0,233

0,213

2199

0,269

0,268

0,248

2400

0,312

0,311

0,289

2601

0,353

0,352

0,334

2797

0,395

0,394

0,366

2958

0,406

0,405

0,376

3000

0,469

0,469

0,432

3201

Tabella II-4 – Tabella delle perdite di carico singolo modulo AY condensing

50°C

[bar]

0,090

0,118

0,135

0,178

0,200

0,235

0,271

0,309

0,343

0,353

0,406

60°C

[bar]

0,083

0,109

0,126

0,165

0,184

0,219

0,248

0,284

0,316

0,325

0,378

70°C

[bar]

0,078

0,097

0,117

0,140

0,164

0,191

0,221

0,254

0,272

0,281

0,335

Disegni dimensionali caldaia AY 00-120 condensing

VISTA FRONTALE

VISTA LATERALE

Figura II-5 – Dimensioni caldaia AY 00-120 condensing – vista frontale e laterale (quote espresse in mm)

II – 14

80°C

[bar]

0,062

0,079

0,096

0,116

0,136

0,158

0,182

0,192

0,202

0,210

0,263

DATI TECNICI COMPONENTI SOLUZIONI E3A

Piastra servizi caldaia AY 00-120 condensing

G

A

B

C

A

– Attacco GAS ¾“ M

– Attacco uscita acqua 1 ¼” F

– Attacco ingresso acqua 1 ¼” F

– Attacco scarico condensa (D.ext 25mm)

G

B

C

Figura II-6 – Piastra servizi AY 00-120 condensing – dettaglio attacchi idraulici/gas/scarico condensa (quote espresse in mm)

Terminale di scarico

Figura II-7 – Dettaglio terminale di scarico fornito a corredo

II – 15

SOLUZIONI E3A

2.3 Dati tecnici componenti idronici delle soluzioni E3A

Nel presente paragrafo vengono presentate le caratteristiche salienti dei componenti impiantistici offerti a

3

completamento della proposta E A, necessarie alla progettazione termotecnica.

2.3.1 Dati tecnici pompe elettroniche codice OPMP004, OPMP005 e OPMP008

Le pompe elettroniche offerte da Robur S.p.A. con codice OPMP004 sono le Wilo-Stratos Para 25-11,

mentre le OPMP005 sono le Wilo-Stratos Para 25-8 e le OPMP008 sono le Wilo-Stratos Para 30-12. Le

pompe sono caratterizzate da classi di efficienza energetica A, come comprovato dalla documentazione

disponibile presso il costruttore.

Le curve caratteristiche della pompa OPMP004 sono riportate in Figura II-8, mentre il dimensionale della

pompa stessa è riportato in Figura II-9.

Figura II-8 – Grafico delle curve caratteristiche della pompa codice Robur OPMP004 Wilo-Stratos Para 25-11

II – 16

DATI TECNICI COMPONENTI SOLUZIONI E3A

CARATTERISTICHE TECNICHE POMPA ELETTRONICA CODICE OPMP004

Unità

Misura

DESCRIZIONE GENERALE

MARCA

MODELLO O.E.M.

CLASSE EFFICIENZA ENERGETICA

MODO FUNZIONAMENTO

PRESSIONE NOMINALE

OPMP004

WILO

STRATOS PARA 25-11

A

∆p-c

PN 10

CONDIZIONI OPERATIVE

MINIMA TEMPERATURA FLUIDO TRATTATO

MASSIMA TEMPERATURA FLUIDO TRATTATO

BATTENTE MINIMO CON TEMPERATURA FLUIDO TRATTATO 50°C

BATTENTE MINIMO CON TEMPERATURA FLUIDO TRATTATO 95°C

°C

°C

m

m

-10

110

3

10

W

W

1/min

A

7÷140

105

1400 - 4850

1,20

230 V 1N – 50 Hz

MONOFASE

± 10%

IP 44

“

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

“

kg

2” M

150

33,8

47,5

47,5

44,7

46,5

180

90

58,4

1 ½”

1“

3,3

CARATTERISTICHE MOTORE

POTENZA ELETTRICA ASSORBITA P1

POTENZA ELETTRICA NOMINALE P2

NUMERO DI GIRI

MASSIMA CORRENTE ASSORBITA

TENSIONE ALIMENTAZIONE ELETTRICA

TIPO DI ALIMENTAZIONE ELETTRICA

TOLLERANZA DI TENSIONE AMMESSA

GRADO DI PROTEZIONE ELETTRICA

DATI DI INSTALLAZIONE

DIAMETRO ATTACCHI ACQUA (ASPIRANTE / PREMENTE)

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

PESO

Tabella II-5 – Caratteristiche tecniche pompa elettronica codice OPMP004

a1

a2

b1

b2

b4

b5

I0

I1

I2

G

Rp

Le curve caratteristiche della pompa OPMP005 sono riportate in Figura II-10, mentre il dimensionale della

pompa è riportato in Figura II-9.

Figura II-9 – Dimensioni della pompa codice Robur OPMP004, OPMP005 e OPMP008 Wilo-Stratos Para 25-11, 25-8 e 30-12

II – 17

SOLUZIONI E3A

Figura II-10 – Grafico delle curve caratteristiche della pompa codice Robur OPMP005 Wilo-Stratos Para 25-8

II – 18

DATI TECNICI COMPONENTI SOLUZIONI E3A

CARATTERISTICHE TECNICHE POMPA ELETTRONICA CODICE OPMP005

Unità

Misura

DESCRIZIONE GENERALE

MARCA

MODELLO O.E.M.

CLASSE EFFICIENZA ENERGETICA

MODO FUNZIONAMENTO

PRESSIONE NOMINALE

OPMP005

WILO

STRATOS PARA 25-8

A

dp-c

PN 10

CONDIZIONI OPERATIVE

MINIMA TEMPERATURA FLUIDO TRATTATO

MASSIMA TEMPERATURA FLUIDO TRATTATO

BATTENTE MINIMO CON TEMPERATURA FLUIDO TRATTATO 50°C

BATTENTE MINIMO CON TEMPERATURA FLUIDO TRATTATO 95°C

°C

°C

m

m

-10

110

3

10

W

W

1/min

A

8÷140

100

1400 - 3900

1,30

230 V 1N – 50 Hz

MONOFASE

± 10%

IP 44

“

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

“

kg

1 ½” M

158

43

54

47,5

47,7

46,5

180

90

58,4

1 ½”

1”

3,7

CARATTERISTICHE MOTORE

POTENZA ELETTRICA ASSORBITA P1

POTENZA ELETTRICA NOMINALE P2

NUMERO DI GIRI

MASSIMA CORRENTE ASSORBITA

TENSIONE ALIMENTAZIONE ELETTRICA

TIPO DI ALIMENTAZIONE ELETTRICA

TOLLERANZA DI TENSIONE AMMESSA

GRADO DI PROTEZIONE ELETTRICA

DATI DI INSTALLAZIONE

DIAMETRO ATTACCHI ACQUA (ASPIRANTE / PREMENTE)

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

PESO

Tabella II-6 – Caratteristiche tecniche pompa elettronica codice OPMP005

a1

a2

b1

b2

b4

b5

I0

I1

I2

G

Rp

Le curve caratteristiche della pompa OPMP008 sono riportate in Figura II-11, mentre il dimensionale della

pompa è riportato in Figura II-9.

Figura II-11 – Grafico delle curve caratteristiche della pompa codice Robur OPMP008 Wilo-Stratos Para 30-12

II – 19

SOLUZIONI E3A

CARATTERISTICHE TECNICHE POMPA ELETTRONICA CODICE OPMP008

Unità

Misura

DESCRIZIONE GENERALE

MARCA

MODELLO O.E.M.

CLASSE EFFICIENZA ENERGETICA

MODO FUNZIONAMENTO

PRESSIONE NOMINALE

OPMP008

WILO

STRATOS PARA 30-12

A

dp-c

PN 10

CONDIZIONI OPERATIVE

MINIMA TEMPERATURA FLUIDO TRATTATO

MASSIMA TEMPERATURA FLUIDO TRATTATO

BATTENTE MINIMO CON TEMPERATURA FLUIDO TRATTATO 50°C

BATTENTE MINIMO CON TEMPERATURA FLUIDO TRATTATO 95°C

°C

°C

m

m

-10

110

3

10

W

W

1/min

A

16÷310

200

1400 - 4800

1,37

230 V 1N – 50 Hz

MONOFASE

± 10%

IP 44

“

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

“

kg

2” M

189

50

54

61

58

57

180

90

79

2”

1 ¼”

5,5

CARATTERISTICHE MOTORE

POTENZA ELETTRICA ASSORBITA P1

POTENZA ELETTRICA NOMINALE P2

NUMERO DI GIRI

MASSIMA CORRENTE ASSORBITA

TENSIONE ALIMENTAZIONE ELETTRICA

TIPO DI ALIMENTAZIONE ELETTRICA

TOLLERANZA DI TENSIONE AMMESSA

GRADO DI PROTEZIONE ELETTRICA

DATI DI INSTALLAZIONE

DIAMETRO ATTACCHI ACQUA (ASPIRANTE / PREMENTE)

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

DIMENSIONE DISEGNO Figura II-9

PESO

Tabella II-7 – Caratteristiche tecniche pompa elettronica codice OPMP008

II – 20

a1

a2

b1

b2

b4

b5

I0

I1

I2

G

Rp

DATI TECNICI COMPONENTI SOLUZIONI E3A

2.3.2 Dati tecnici serbatoi inerziali 3 attacchi

3

I serbatoi inerziali delle soluzioni E sono descritti attraverso i dati tecnici ed i disegni dimensionali di seguito

riportati. Gli allacciamenti alla tubazione di mandata del circuito primario e secondario vengono effettuati su

un solo punto del serbatoio a tre attacchi, nella Posizione 2, oppure in alternativa nella Posizione 1.

Figura II-12 – Dimensioni serbatoio inerziale tre attacchi

DATI TECNICI DIMENSIONALI SERBATOI INERZIALI A TRE ATTACCHI

PESO A

A

VUOTO

Mm

kg

OSRB000

293

90

500

OSRB001

489

120

650

OSRB002

732

170

790

OSRB003

855

180

790

Tabella II-8 – Dati tecnici dimensionali serbatoi inerziali a tre attacchi

CODICE

VOLUME

l

B

mm

C

mm

D

mm

E

mm

F

mm

235

330

340

340

605

710

720

800

975

1090

1095

1260

1345

1470

1470

1720

1565

1695

1725

1975

II – 21

SOLUZIONI E3A

DIAMETRI CONNESSIONI UTILI SERBATOI INERZIALI A TRE ATTACCHI

POSIZIONE

1

2

3

4

5

6

DESCRIZIONE

COLLEGAMENTO A SISTEMA DI SFIATO ARIA (OPPURE COLLEGAMENTO TUBAZIONE DI MANDATA)

COLLEGAMENTO TUBAZIONE DI MANDATA – FLUSSO INGRESSO O USCITA

ATTACCO A DISPOSIZIONE

COLLEGAMENTO TUBAZIONE DI RITORNO DALL’IMPIANTO – FLUSSO IN INGRESSO (ORIENTATO DI

90° RISPETTO ALLA POSIZIONE 5)

COLLEGAMENTO TUBAZIONE DI RITORNO ALLE MACCHINE – FLUSSO IN USCITA (ORIENTATO DI 90°

RISPETTO ALLA POSIZIONE 4)

COLLEGAMENTO SONDE DI TEMPERATURA

DIAMETRO

1” ¼

1” ½

1” ½

1” ½

1” ½

½”

Tabella II-9 – Dati tecnici dimensionali connessioni serbatoi inerziali a tre attacchi

2.3.3 Dati tecnici bollitori per preparazione acqua calda sanitaria (ACS)

3

I bollitori per preparazione acqua calda sanitaria delle soluzioni E sono descritti attraverso i dati tecnici ed i

disegni dimensionali di seguito riportati. Sono disponibili due versioni: la versione con serpentino di scambio

maggiorato servito esclusivamente dalle pompe di calore e dalle eventuali caldaie di integrazione e la

versione con serpentino maggiorato servito da pompe di calore o caldaie e in aggiunta serpentino integrato

per collegamento al sistema solare termico. La prima versione è disponibile solo per volumi da 300 l e di

500 l (OSRB004 e OSRB005), mentre la seconda versione è disponibile solo per volumi da 500 l e 800 l

(OSRB006 e OSRB007).

Figura II-13 – Dimensioni bollitori preparazione ACS

II – 22

DATI TECNICI COMPONENTI SOLUZIONI E3A

DATI TECNICI DIMENSIONALI BOLLITORI PREPARAZIONE ACS

PESO A

A

B

C

VUOTO

mm

mm

mm

kg

OSRB004

291

160

500

1390

945

OSRB005

500

220

650

1425

970

OSRB006

500

220

650

1425

970

OSRB007

765

280

790

1465

1090

Tabella II-10 – Dati tecnici dimensionali bollitori preparazione ACS

CODICE

VOLUME

l

D

mm

E

mm

F

mm

G

mm

H

mm

I

mm

L

mm

M

mm

N

mm

340

370

370

430

140

185

185

210

220

265

265

315

395

425

425

485

1165

1170

1170

1145

1310

1325

1325

1275

1390

1415

1415

1475

1615

1690

1690

1790

150

150

150

––

DIAMETRI CONNESSIONI UTILI BOLLITORI ACS

POSIZIONE

DIAMETRO

DESCRIZIONE

OSRB004

1

2

3

4

5

6

7

8

9

10

11

12

MANDATA ACQUA CALDA SANITARIA

MANDATA ACQUA CALDA SANITARIA

INGRESSO ACQUA FREDDA

COLLEGAMENTO RICIRCOLO

MANDATA SERPENTINO

RITORNO SERPENTINO

FLANGIA PER INSERIMENTO SERPENTINO INTEGRATO

COLLEGAMENTO RESISTENZA ELETTRICA

ANODO

ATTACCO BANCALE (CIECO)

POZZETTO PER SONDA TEMPERATURA

POZZETTO PER TERMOSTATO

Tabella II-11 – Dati tecnici dimensionali connessioni bollitori ACS

1”

1” ¼

1”

½”

1”

1”

1” ½

1” ¼

½”

½”

½”

OSRB005

OSRB006

1”

1”

1” ¼

1” ¼

1”

1”

½”

½”

1”

1”

1”

1”

180/120 mm

1” ½

1” ½

1” ¼

1” ¼

½”

½”

½”

½”

½”

½”

OSRB007

1” ¼

––

1” ¼

1”

1” ¼

1” ¼

1” ½

1” ¼

––

½”

½”

DATI TERMOTECNICI BOLLITORI ACS

CODICE

CAPACITÀ EFFETTIVA

l

SERPENTINO MAGGIORATO

2

m

SERPENTINO INTEGRATO

m2

OSRB004

OSRB005

OSRB006

OSRB007

291

500

500

765

4

6

6

7

––

––

1,2

1,2

Tabella II-12 – Dati termotecnici bollitori ACS

2.3.4 Dati tecnici valvole deviatrici e valvole di zona

3

Le valvole di zona a tre vie, prodotte da Siemens e impiegate nel circuito secondario delle soluzioni E sono

disponibili in tre diametri differenti. Tali valvole a tre vie sono descritte attraverso i dati tecnici ed i disegni

dimensionali di seguito riportati.

Figura II-14 – Schema costruttivo e dimensionale valvole Siemens

ATTENZIONE: la stampigliatura presente sulla valvola (che riporta il comune AB verso destra e B

verso il basso) è ERRATA. La configurazione corretta prevede il comune AB verso il basso e la

mandata B verso destra, come da Figura II-15 seguente.

II – 23

ERRATA CORRIGE:

B

SOLUZIONI E3A

ERRATA CORRIGE:

AB

D-DSV1003 Rev.A

Figura II-15 – Errata corrige nomenclatura valvole Siemens

VALVOLE DI ZONA A TRE VIE CIRCUITO SECONDARIO

CODICE

DIAMETRO

OVLV004

OVLV005

OVLV006

¾”

1”

1” ¼

Tabella II-13 – Caratteristiche valvole di zona a tre vie circuito secondario

Kvs

m3/h

PERDITA DI CARICO MASSIMA

kPa

6,3

10,0

16,0

400

400

400

DATI DIMENSIONALI VALVOLE DI ZONA A TRE VIE CIRCUITO SECONDARIO

CODICE

DN [mm]

B [mm]

G

L1 [mm]

OVLV004

OVLV005

OVLV006

20

9

1 ¼”

100

25

11

1 ½”

105

32

11

2”

105

Tabella II-14 – Dati dimensionali valvole di zona a tre vie circuito secondario

L2 [mm]

L3 [mm]

H1 [mm]

H2 [mm]

Peso [kg]

50

52,5

52,5

50

52,5

52,5

68

71

77,5

78

81

87,5

0,85

1,2

1,6

3

Le valvole deviatrici a tre vie, prodotte da Siemens e impiegate nel circuito primario delle soluzioni E sono

disponibili in due diametri differenti. Tali valvole a tre vie sono descritte attraverso i dati tecnici di seguito

riportati.

VALVOLE DEVIATRICI A TRE VIE CIRCUITO PRIMARIO

CODICE

OVLV002

OVLV003

DIAMETRO

1” ¼

1” ½

Tabella II-15 – Caratteristiche valvole a tre vie deviatrici circuito primario

Kvs

m3/h

PERDITA DI CARICO MASSIMA

kPa

6,3

10,5

500

500

2.3.5 Dati tecnici attuatori valvole deviatrici e valvole di zona

Per le valvole deviatrici a tre vie destinate all’impiego sul circuito primario (codici prodotto OVLV002 e

OVLV003) sono disponibili i relativi attuatori (OBBN000) prodotti da Siemens, descritti attraverso i dati

tecnici di seguito riportati.

Si tratta di servocomandi con fine corsa privi di ritorno a molla e dotati di comando manuale tramite leva e

pulsante posti sopra il motore per l’apertura della valvola in mancanza di tensione di rete.

Il funzionamento è di tipo ON/OFF, con contatto di fine corsa chiuso a valvola aperta e aperto a valvola

chiusa. Chiudendo il circuito del servocomando la valvola si apre, mentre aprendo il circuito la valvola si

chiude. Il contatto ausiliario si chiude quando la valvola è aperta completamente e si apre non appena inizia

la chiusura. In Figura II-58 a pagina 71 è riportato lo schema di collegamento elettrico dell’attuatore.

Il servocomando è fornito completo di cavo di collegamento di lunghezza 80 cm del tipo a 5 fili.

II – 24

DATI TECNICI COMPONENTI SOLUZIONI E3A

DESCRIZIONE

DATI TECNICI

TENSIONE DI ALIMENTAZIONE

TIPO DI ALIMENTAZIONE ELETTRICA

TOLLERANZA DI TENSIONE AMMESSA

GRADO DI PROTEZIONE ELETTRICA

230 V 1N – 50 Hz

MONOFASE

± 10%

IP 54

min 0°C

TEMPERATURA AMBIENTE AMMESSA

max 50°C

TEMPO DI APERTURA

60 secondi

Tabella II-16 – Caratteristiche attuatori OBBN000 valvole a tre vie deviatrici circuito primario

Per le valvole di zona a tre vie destinate all’impiego sul circuito secondario (codici prodotto OVLV004,

OVLV005 e OVLV006) sono disponibili i relativi attuatori (OBBN001) prodotti da Siemens, descritti

attraverso i dati tecnici di seguito riportati.

Si tratta di servocomandi con motore sincrono reversibile dotati di segnale di controllo a tre posizioni privi di

ritorno a molla e dotati di comando manuale e indicatore di posizione sopra il motore per la regolazione

della valvola in mancanza di tensione di rete (girando in senso antiorario la valvola si chiude).

Il funzionamento è di tipo modulante, alimentando il contatto Y1 la valvola si apre, mentre alimentando il

contatto Y2 la valvola si chiude. In assenza di alimentazione la posizione della valvola rimane immutata. In

Figura II-59 a pagina 71 è riportato lo schema di collegamento elettrico dell’attuatore.

La caratteristica del flusso generata dall’attuatore è di tipo lineare.

DESCRIZIONE

DATI TECNICI

TENSIONE DI ALIMENTAZIONE

TIPO DI ALIMENTAZIONE ELETTRICA

TOLLERANZA DI TENSIONE AMMESSA

GRADO DI PROTEZIONE ELETTRICA

230 V 1N – 50 Hz

MONOFASE

± 15%

IP 54

min -5°C

TEMPERATURA AMBIENTE AMMESSA

max 50°C

TEMPO DI APERTURA

150 secondi

Tabella II-17 – Caratteristiche attuatori OBBN001 valvole di zona a tre vie circuito secondario

2.3.6 Dati tecnici defangatore e disareatore

Le impurità eventualmente presenti nell’impianto possono ridurre pesantemente i rendimenti e causare

guasti e usura precoce dei componenti. Per evitare questo problema vengono previsti nell’impianto appositi

filtri defangatori prodotti dalla Spirovent.

Allo stesso modo vengono previsti dei sistemi di eliminazione dell’aria per evitare problemi di riduzione del

rendimento, usura precoce dei componenti e rumorosità dell’impianto. Anche questi componenti sono

prodotti dalla Spirovent.

Di seguito vengono presentati i principali dati tecnici e gli schemi dimensionali.

DATI TECNICI FILTRI SPIROVENT

CODICE

TIPOLOGIA

FILTRO

DIAMETRO

H1 [mm]

h1 [mm]

H [mm]

h [mm]

L [mm]

Portata @

1 m/s

[m3/h]

Volume

[l]

Peso

[kg]

OFLT014

OFLT015

OFLT010

OFLT016

defangatore

defangatore

disareatore

disareatore

1” ¼

1” ½

1” ¼

1” ½

200

234

40

42

161

197

-

121

155

-

88

88

88

88

3,7

5,0

3,7

5,0

0,25

0,32

0,25

0,32

1,3

1,5

1,4

1,6

Tabella II-18 – Dati tecnici filtri Spirovent

Figura II-16 – Schema dimensionale filtri defangatori / disareatori Spirovent

II – 25

SOLUZIONI E3A

3 DIMENSIONAMENTO DELLE SOLUZIONI E3A

3.1 Parametri di progetto

I parametri di progetto principali sono l’efficienza G.U.E. (Gas Utilization Efficiency) e la potenza termica

3

della singola unità E A, entrambi verificati alle condizioni di progetto. Per efficienza G.U.E. si intende il

rapporto fra la potenza termica utile e la portata termica reale.

3

L’efficienza G.U.E. e la potenza termica qh della pompa di calore ad assorbimento E A sono funzioni dirette

della temperatura dell’acqua in ingresso al condensatore Thr (temperatura di ritorno dall’impianto) e della

temperatura dell’aria esterna Ta, entrambe espresse in gradi centigradi, che vanno assunti come parametri

di progetto insieme al salto termico del fluido termovettore ∆T, nominalmente assunto pari a 10°C.

Fissato il dato di ∆T il valore di Thr viene automaticamente fissato dalla temperatura dell'acqua di mandata

all’impianto Thm desiderata. Definiti questi valori è sufficiente utilizzare le apposite tabelle riportate nel

paragrafo 3.2. Tali tabelle per ogni temperatura di ritorno al condensatore Thr esprimono il valore della

3

potenza termica qh delle unità E A in funzione della temperatura dell’aria esterna Ta.

Per le condizioni di funzionamento a 70% o 50% della potenza si fa riferimento alla portata termica reale al

bruciatore che viene ridotta rispettivamente al 70% e al 50%, portando l’input termico dal valore di 25,2 kW

al 100% rispettivamente a 17,6 kW al 70% e a 12,6 kW al 50%.

Funzionamento in riscaldamento

Salto termico standard 10°C.

Funzionamento in riscaldamento

Unità Misura

PORTATA ACQUA UTENZA

massima

minima

l/h

l/h

TEMPERATURA ACQUA USCITA RISCALDAMENTO

massima

°C

TEMPERATURA ACQUA USCITA ACS

massima

°C

massima