Sommario

•

•

•

•

•

Le centrali frigorifere a compressione e loro componenti

I compressori

Condensatori

Organi di laminazione

Evaporatori

Certificazione Frigoristi

2

La refrigerazione è un aspetto particolare della trasmissione del calore; essa coinvolge la

produzione e l'utilizzazione di temperature al di sotto di quella ambiente.

Il raffreddamento delle sostanze richiede che il loro calore venga trasferito, attraverso una

caduta di temperatura, a mezzi solidi o liquidi o gassosi che si trovano naturalmente

oppure sono stati portati artificialmente a una temperatura più bassa.

Nelle applicazioni pratiche presenta un interesse rilevante il raggiungimento di

temperature più basse per il fluido (chiamato il refrigerante) che circolando

continuamente, asporta calore attraverso due processi:

1. espansione del fluido refrigerante attraverso una caduta di pressione in una strozzatura

(valvola di espansione o laminazione) senza produzione di lavoro esterno;

2. espansione del fluido attraverso un salto di pressione in un turboespansore con

Produzione di lavoro esterno.

I sistemi che realizzano questi due diversi processi prendono nome rispettivamente di:

1. Compressione di vapore in quanto l'espansione di un liquido saturo deve venir

preceduta dalla compressione del suo vapore. L'evoluzione di questo ciclo avviene

prevalentemente nella regione liquido-vapore;

2. Compressione di gas in quanto l'espansione del gas deve venir preceduta dalla

compressione del gas. L'evoluzione di questo ciclo avviene completamente in fase

gassosa.

Più in generale possiamo classificare le macchine frigorigene:

1. a compressione di vapore;

2. a compressione di gas;

3. ad assorbimento;

4. a effetto termoelettrico;

5. a termocompressione.

Oltre ai primi due tipi, presenta interesse per le applicazioni la macchina frigorigena ad

assorbimento, può essere considerata una variante della macchina frigorigena a

compressione di vapore.

Parliamo di Laminazione

Avviene quando la presenza di una valvola parzialmente aperta (parzializzazione) oppure la

strozzatura creata da un capillare in un condotto portano a una caduta di pressione del gas

che si muove con moto stazionario e uniforme.

In molti casi questo processo avviene in un tempo talmente breve e in uno spazio talmente

ridotto che non vi è tempo sufficiente né una sezione sufficientemente grande per

scambiare elevate quantità di calore; il processo può perciò essere considerato

adiabatico. Dal momento che non si produce lavoro (le pareti del condotto sono fisse),

non vi è variazione di energia potenziale e neppure calore scambiato.

Questo fa si che in molti casi l'incremento di energia cinetica sia trascurabile risulta allora

H1 = H2

Questa equazione ci dice che l'entalpia finale h2 è, in una laminazione, uguale all'entalpia

iniziale h1. La trasformazione è perciò isoentalpica;

È anche irreversibile, a causa delle forti dissipazioni generate dalla strozzatura nel moto del

fluido.

CICLO INVERSO

il ciclo frigorigeno è un ciclo inverso. Ricordiamo che, al contrario di quello che avviene nel

ciclo diretto dove l'obiettivo è quello di produrre lavoro, il ciclo inverso è un ciclo percorso

in senso antiorario che assorbe lavoro, prelevando il calore q, dalla sorgente inferiore e

cedendo il calore qs alla sorgente superiore;

l'area del ciclo inverso nel piano p_v rappresenta questa volta un lavoro negativo, fatto

cioè dall'esterno sull'unità di massa del fluido durante il ciclo, mentre nel piano T_s

rappresenta una quantità di calore negativa, iI calore cioè che viene trasmesso dal sistema

all'esterno.

Un ciclo inverso viene realizzato collegando tra loro, in un circuito chiuso lungo il

quale circola il fluido di lavoro, quattro elementi fondamentali:

1- 2 vapore saturo, a bassa pressione, entra nel

compressore e subisce una compressione

adiabatica reversibile (compressione isoentropica);

2 - 3 il calore qs viene ceduto all'ambiente alla

temperatura superiore in un processo di

condensazione a pressione costante attraverso uno

scambiatore di calore, il condensatore, da cui il fluido

di lavoro esce come liquido saturo;

3 - 4 un processo di laminazione adiabatica, che viene

realizzato in un organo di espansione, la valvola di

laminazione, nel quale il fluido passa dalla pressione

più alta alla pressione più bassa, diminuendo

contemporaneamente la propria temperatura e

conservando l'entalpia, che aveva inizialmente

(espansione isoentalpica);

4-1 i il calore q1, viene ricevuto dall'ambiente a

temperatura inferiore in un processo di evaporazione

a pressione costante attraverso uno scambiatore di

calore, l'evaporatore, in modo da chiudere il ciclo.

COEFFICIENTE EFFETTO FRIGORIGENO

Le prestazioni di un ciclo inverso frigorigeno

vengono espresse attraverso il coefficiente di

effetto frigorigeno Bf definito da:

Bf = ql/l

dove ql, è chiamato effetto frigorigeno,

rappresenta il calore massico sottratto alla

sorgente a temperatura inferiore

dall'evaporatore ed è pari a:

ql = h1 – h4

l è il lavoro speso nel ciclo e corrisponde al lavoro

interno li fornito dal compressore, dato dalla

relativa differenza di entalpia:

l = h2 – h1

Ricordiamo poi in base al primo principio della termodinamica che il lavoro l fornito è legato al calore

ceduto dal condensatore qs e il calore sottratto nell'evaporatore ql dalla relazione:

l = qs – ql

da cui ….

qs= ql + l

dove qs è la differenza di entalpia per desurriscaldare e successivamente condensare il vapore nel

tratto 2 – 3

qs = h2 – h3

Ricordiamo infine che la potenza P si ottiene come prodotto della portata in massa del fluido di

lavoro m per il calore massico q:

P =m*q

relazione che viene utilizzata non tanto per ricavare la potenza, di solito assegnata, quanto per

ottenere la portata di fluido di lavoro necessaria per soddisfare le richieste di un dato impianto.

La rappresentazione dei cicli

inversi viene fatta di solito

nel diagramma pressione p

(in ordinate) ed entalpia h (in

ascisse).

La Figura mostra lo scheletro

di un diagramma p_h con

riportate la curva limite che

racchiude la regione liquidovapore, insieme alla

posizione del punto critico, e

le linee principali

caratterizzate dalla costanza

di titolo x, volume massico v,

temperatura T, entropia s,

pressione p (quest'ultima

all'interno della regione

liquido-vapore si

sovrappone alla linea a T

costante); naturalmente i

segmenti di retta verticali

sono le isoentalpiche.

CICLO IDEALE

L'effetto frigorigeno ql relativo alla evaporazione

del fluido di lavoro a pressione (e temperatura)

costante si legge sulle ascisse come differenza tra

h1 e h4.

Il lavoro di compressione l che avviene lungo la

linea a entropia costante piegata verso destra,

viene letto, in ascissa, come differenza tra h2 e h1.

Il calore ceduto dal condensatore qs, che avviene

inizialmente,

durante

la

fase

di

desurriscaldamento del vapore, a pressione

costante e successivamente sempre alla stessa

pressione costante (ma anche a temperatura

costante), durante la condensazione, viene letto

sempre sulle ascisse come differenza di h2 e h3.

Infine la laminazione da 3 a 4, essendo

un'lsoentalpica, permette di far individuare il

punto 4 scendendo dallo stato di liquido saturo in

3 lungo il tratto verticale 3 - 4 fino a incontrare

l'orizzontale, a pressione costante, lungo cui

avviene l'evaporazione.

Sempre sul diagramma p_h conviene rilevare il volume massico V1 [m3/kg] nel punto 1 in modo da

calcolare, nota la portata in massa m [kg/s] del fluido la portata in volume Vi [m3/s].

V1 = m * v

Questo dato è utile per il dimensionamento del compressore. Nel caso in cui la portata sia inferiore a

0,24 m3/s conviene utilizzare un compressore alternativo, mentre al di sopra di questo valore si

preferisce utilizzare un turbocompressore.

Le temperature di evaporazione e di condensazione, evidenziate sul ciclo sono necessariamente

diverse da quelle dell'ambiente a cui si vuole rispettivamente sottrarre e cedere calore.

L'evaporatore e il condensatore sono infatti degli scambiatori e quindi, per garantire lo scambio

termico, occorre che, durante l'evaporazione, il fluido si trovi a una temperatura più bassa di quella

dell'ambiente dal quale esso assorbe calore, mentre, durante la condensazione, il fluido si deve

trovare a una temperatura maggiore di quella dell'ambiente al quale esso cede calore.

Queste differenze di temperatura sono in genere dell'ordine di circa 10°C; così se, ad esempio, si

vuole mantenere la temperatura di una cella per la conservazione di alimenti alla temperatura di -10

°C con una temperatura dell'ambiente esterno pari a + 20°C, la temperatura di evaporazione del

fluido nel ciclo dovrà essere di - 20 °C, mentre quella di condensazione dovrà essere pari a

+ 30°C.

In questo caso la differenza di temperatura tra i due ambienti, la cella fredda e l'esterno caldo, è pari

a 30°C, mentre la differenza tra la temperatura di evaporazione e quella di condensazione del fluido

nel ciclo è pari a 50°C.

In genere si cerca di tener più bassa possibile la differenza di temperatura tra evaporazione e

condensazione per ovvi motivi di risparmio di energia.

In alcuni casi tuttavia altre considerazioni di ingombro e di condizioni di lavoro dell'evaporatore e del

condensatore intervengono a modificare in modo sostanziale il criterio prima enunciato. Ad esempio,

nei condizionatori da finestra l'ambiente dal quale l'evaporatore preleva calore si può trovare a 25°C

e il fluido evapora a O °C, mentre l'ambiente a cui il condensatore cede calore può trovarsi a 35 °C e il

fluido condensa a 50°C; perciò una differenza di temperatura tra i due ambienti di 10°C, deve essere

amplificata fino a 50°C nel ciclo in cui opera il fluido.

CICLO REALE

Il ciclo effettivo di refrigerazione differisce

dal ciclo ideale principalmente a causa della

caduta di pressione che il fluido incontra nel

muoversi all'interno delle tubazioni che

collegano i vari elementi dell'impianto e per

il trasferimento di calore verso oppure

dall'esterno.

La Figura mette in rilievo la caduta di

pressione all'aspirazione e quella relativa

alla mandata.

In questa figura è anche possibile osservare

la leggera condizione di surriscaldamento

del vapore all'inizio della compressione (1 al

posto dello stato 1’ di vapore saturo) con

l'obiettivo di evitare che il fluido aspirato

dal compressore contenga tracce di liquido;

nel caso infatti di un compressore

alternativo, alla fine della corsa di

compressione, la presenza di liquido nello

spazio morto del cilindro potrebbe

addirittura portare al distacco della testa

del cilindro per la mancanza di

comprimibilità del liquido.

Sempre sulla Figura si osserva il leggero sottoraffreddamento del liquido, fenomeno per cui il fluido cede calore

nel condensatore non solo fino a condensare completamente (tratto 2 – 3’), ma si raffredda ulteriormente (da 3’ a

3), sempre alla stessa pressione.

Fino a ora abbiamo trattato il caso di

impianti che lavorano con differenze di

temperatura

tra

evaporazione

e

condensazione piuttosto modeste.

Nelle applicazioni si trova spesso la

necessità di realizzare un'elevata differenza

di temperatura, a cui va associato un alto

valore del rapporto tra la pressione iniziale

e finale del vapore.

Si fa uso allora di una compressione in due

stadi.

Rispetto alla compressione in un solo stadio

questa

compressione

permette

di

raggiungere temperature più basse alla fine

della compressione con un lavoro di

compressione più modesto a causa del

raffreddamento

intermedio,

che

fa

scendere la temperatura.

Le centrali frigorifere

I fabbisogni

termici

GRUPPO

FRIGORIFERO

ACQUA

REFRIGERATA /

VETTORE FREDDO

ACQUA CALDA /

VETTORE CALDO

(in pompa di calore)

CONDIZIONAMENTO

REFRIGERAZIONE

RISCALDAMENTO

POSTRISCALDAMENTO

ACQUA CALDA /

VETTORE CALDO

(in recupero di

calore)

Certificazione Frigoristi

ACQUA CALDA

SANITARIA

3

Le centrali frigorifere

RIPASSANDO

Il ciclo del sistema frigorifero a compressione consiste in una sequenza di cambiamenti di

stato ottenuti mediante la compressione e l'espansione del fluide refrigerante che circola

nell'impianto.

Le fasi di evaporazione e di condensazione attuano il trasferimento di calore dall'aria di

cella che lambisce l'evaporatore, all'aria o all'acqua in cui è immersa la serpentina del

condensatore.

1) I fluidi assorbono calore (calore latente di evaporazione) nel passaggio dallo stato liquido allo

stato aeriforme, e lo restituiscono interamente quando dallo stato gassoso tornano allo stato

liquido (calore latente di condensazione)

2) La temperatura alla quale avviene il cambiamento di stato (o di fase) di una sostanza è

influenzata dalla pressione, ma rimane costante per tutta la durata del cambiamento di stato.

3) L'energia si manifesta sotto varie forme (meccanica, elettrica, chimica, termica). La si può

trasformare dall'una all'altra forma, ma non la si può distruggere (il calore quindi si può trasferire

o trasformare, ma non sopprimere).

Le centrali frigorifere

4) Il calore fluisce sempre spontaneamente da un corpo più caldo a un corpo più freddo.

5) Lo scambio termico è favorito dai materiali che sono buoni conduttori di calore (in diversa

misura, tutti i metalli) mentre è ostacolato dai materiali coibenti (o isolanti).

6) Il volume di un gas varia col variare della pressione cui è sottoposto. A una determinata

temperatura, se il volume di una determinata quantità di gas aumenta, la pressione diminuisce in

proporzione inversa; se il volume diminuisce, aumenta la pressione in modo che il prodotto p x V

rimane costante.

7) l processi fisici che interessano i fluidi refrigeranti (trasformazioni di energia e cambiamenti di

stato) vengono fatti avvenire industrialmente in modo controllato e ripetitivo, secondo l'ordine

del ciclo frigorifero.

8) In un ciclo frigorifero il fluido si carica di calore in cella e diventa vapore, poi restituisce il calore

all'esterno ritornando liquido.

Le centrali frigorifere

I sistemi di refrigerazione

l sistemi pratici di refrigerazione che hanno trovato applicazione su scala industriale sono tre: il

sistema ad assorbimento, il sistema basato sull'effetto Peltler, quello a compressione.

Il sistema ad assorbimento è stato impiegato nel primo periodo di diffusione della refrigerazione

domestica (in Italia col marchio Sibir). Ha un costo d'esercizio elevato ed è stato quindi accantonato,

ma potrebbe avere un rilancio (specialmente nel campo del condizionamento) qualora divenisse

possibile attingere a sorgenti di calore poco costose, come l'energia solare.

L'effetto Peltier, che si manifesta col raffreddamento di una saldatura tra due metalli diversi,

quando attraverso di essa sia fatta passare una corrente elettrica, ha consentito recentemente la

realizzazione di speciali unità frigorifere molto compatte e leggere, adatte per il trasporto su

automezzi di preparati farmaceutici deperibili.

Il sistema di gran lunga più diffuso in tutti i campi di applicazione (refrigerazione domestica,

commerciale, industriale e condizionamento) è il sistema a compressione, basato appunto sulla

periodica compressione di una carica di gas refrigerante, per mezzo di un compressore ad azione

meccanica.

Le centrali frigorifere

Il sistema a compressione

Il sistema frigorifero a compressione è costituito da un circuito a tenuta che connette i suoi

principali componenti: il compressore, il condensatore, la valvola di espansione (o il capillare),

l'evaporatore.

Tali componenti e i loro accessori sono disposti secondo varie configurazioni che attuano il

medesimo principio di funzionamento nei modi più adatti alle specifiche applicazioni.

Per comodità abbiamo scelto a protagonista di queste pagine un sistema frigorifero composto da

una unità motocondensante, dotata di compressore di tipo aperto, e da un evaporatore ventilato

(nel quale cioè lo scambio termico è attivato dalla presenza di ventilatori).

I fenomeni che descriveremo come riferiti a questo sistema sono i medesimi su cui si basa il

funzionamento di sistemi di minore potenza (generalmente dotati di compressore ermetico e di

evaporatore non ventilato) o di potenza maggiore (i quali fanno talvolta ricorso a macchine più

complesse).

Le centrali frigorifere

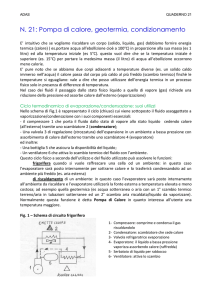

Nello schema i principali componenti di un sistema a

compressione munito di compressore aperto: 1. motore

elettrico; 2. trasmissione a cinghie; 3. compressore; 4.

condensatore; 5. ricevitore di liquido;

6. filtro deidratore; 7. indicatore di passaggio del liquido;

8. valvola d'espansione; 9. evaporatore; 10. bulbo del

sensore iermostatico; 11. linea di aspirazione.

Due sistemi frigoriferi: per armadio (sopra)

e per vetrina (sotto) muniti di compressore

ermetico, condensatore ventilato (con e senza

cono convogliatore) ed evaporatore statico.

Le centrali frigorifere

Tipologie costruttive

Cicli a compressione meccanica: impiegano compressori

che utilizzano energia meccanica per comprimere un

fluido frigorigeno. L’energia meccanica è usualmente

fornita da motori elettrici.

Cicli ad assorbimento: si basano sul potere assorbente di

un composto chimico che utilizza energia termica,

fornita da acqua calda o surriscaldata, vapore o gas.

Certificazione Frigoristi

4

Le centrali frigorifere a compressione

Componenti principali

1.

2.

3.

4.

Compressore

Condensatore

Valvola di espansione

Evaporatore

1

2

4

Certificazione Frigoristi

3

5

Le centrali frigorifere a compressione

Tipologie di condensazione

…CON TORRE

EVAPORATIVA

AD ARIA

AD ACQUA

Certificazione Frigoristi

6

Le centrali frigorifere a compressione

Tipologie di evaporazione

AD ARIA

AD ACQUA

Certificazione Frigoristi

7

Le centrali frigorifere a compressione

Componenti ausiliari possibili

• Resistenza elettrica antigelo

evaporatore

• Resistenza carter compressore

• Pannello comandi

• Filtro acqua

• Flussostato

• Trasduttori alta pressione

• Trasduttori bassa pressione

• Modulo idronico

Certificazione Frigoristi

8

Le centrali frigorifere a compressione

Varianti costruttive

Monoblocco:

Tutti i componenti si trovano

in un unico assieme

Certificazione Frigoristi

9

Le centrali frigorifere a compressione

Varianti costruttive

Unità motoevaporante:

Costituita da compressore ed

evaporatore, generalmente

posta all’interno di una

centrale tecnica, collegata

con un condensatore ad aria

posto all’esterno

Certificazione Frigoristi

10

Le centrali frigorifere a compressione

Varianti costruttive

Unità motocondensante:

Costituita da compressore e

condensatore, generalmente

posta all’esterno, collegata ad

unità ad espansione diretta

installate all’interno

Certificazione Frigoristi

11

Le centrali frigorifere a compressione

L'unità motocondensante è l'aggregato dei dispositivi che provocano la condensazione in

forma liquida del gas refrigerante a temperatura ambiente. Essa si compone di un

compressore, di un condensatore e di una linea del liquido, spesso corredata di un serbatoio

denominato ricevitore di liquido.

Si definisce unità motocondensante la sezione di alta pressione di un sistema frigorifero a compressione. Essa è

composta essenzialmente di un motore elettrico (che definiremo motore di trazione, per distinguerlo da quelli di

minore potenza adibiti alla sola ventilazione), di un compressore e di un condensatore.

La funzione dell'unità motocondensante è quella di aspirare gas proveniente dall'evaporatore, comprimerlo e farlo

condensare allo stato liquido durante il passaggio nel condensatore. Le unità motocondensanti assumono varie

configurazioni a seconda del loro impiego e della loro potenza.

Possono essere costituite da un compressore ermetico, o semi ermetico, o di tipo aperto, combinato

con un condensatore ad aria o con un condensatore ad acqua. Vedremo più oltre le particolarità costruttive di

questi diversi componenti (i quali rappresentano altrettanti modi di raggiungere lo stesso fine). Osserviamo qui che

alcune di queste combinazioni presuppongono la presenza di una grande ventola, direttamente calettata sulla

puleggia motrice, la quale ha il compito di raffreddare il condensatore e il compressore.

In certi casi occorre predisporre un sistema di raffreddamento indipendente per il compressore.

Le soluzioni alternative più frequenti sono:

- Per il compressore di tipo aperto: circolazione di acqua nella testa.

- Per il compressore di tipo semiermetico: circolazione di acqua in una serpentina avvolta sul corpo del compressore

stesso; iniezione di refrigerante liquido; flusso del gas di aspirazione attraverso il corpo motore-compressore.

Le centrali frigorifere a compressione

In alcuni casi si fa ricorso anche alla applicazione di un ventilatore supplementare con flusso d'aria diretto sul

rubinetto di scarico del compressore, che è il punto più caldo di questo.

- Per il compressore ermetico (oltre alla circolazione di gas freddo proveniente dall'evaporatore): iniezione di

refrigerante liquido prelevato dalla linea di alta pressione. Meno frequentemente si fa ricorso alla applicazione

di un ventilatore supplementare.

Le centrali frigorifere a compressione

Dati tecnici

CIRCUITOFRIGORIFEROGENERALE:

• Potenza frigorifera (kW)

• Potenza assorbita totale (kW)

• EER – rendimento energetico

• Corrente assorbita (A)

• Refrigerante

• Numero di compressori

• Numero di circuiti

• Gradini di parzializzazione

• Potenza sonora(dBA)

• Pressione sonora (dBA)

• Dimensioni e pesi

EVAPORATORE:

• Portata di acqua o aria (l/h o

m3/h)

• Perdita di carico (kPa)

CONDENSATORE:

• Portata di acqua o aria (l/h o

m3/h)

• Perdita di carico (kPa)

• Numero di ventilatori

• Potenza elettrica ventilatori (kW)

Certificazione Frigoristi

12

Le centrali frigorifere a compressione

Condizioni standard di riferimento in modalità frigo

30°C

35°C

12°C

7°C

T. Aria 35°C

12°C

Certificazione Frigoristi

7°C

13

Le centrali frigorifere a compressione

Condizioni standard di riferimento in modalità pompa di calore

40°C

45°C

10°C

5°C

40°C

45°C

T. Aria 7°C

Certificazione Frigoristi

14

Le centrali frigorifere a compressione

Criteri di scelta del tipo di macchina

Principali:

• Potenza frigorifera richiesta

• Tipo di fluido frigorigeno

• Efficienza energetica

Altri:

• Eventuale disponibilità di acqua calda (gruppi di cogenerazione, pannelli

solari)

• Eventuale disponibilità di acqua per il raffreddamento del condensatore;

• Aspetti economici (costo inziale, costo di esercizio, costo del ciclo di vita)

• Luogo di installazione (condensatore ad aria o ad acqua)

• Funzionamento per sola produzione di acqua refrigerata oppure produzione

anche di acqua calda (pompa di calore o recupero di calore)

• Impatto acustico

Certificazione Frigoristi

15

Le centrali frigorifere a compressione

Scelta del refrigeratore d’acqua in funzione della potenza

Potenza

Compressore

Evaporatore

Refrigerante

< 1000 kW

Scroll

A piastre

R-407C, R410A

Tra 1000kW e 2000

kW

Vite o Centrifughi

Oil free

Piastre, fascio

tubiero (espansione

diretta o allagato)

R-134a

> 2000kW

Centrifugo

Allagato

R-134a

Certificazione Frigoristi

16

I compressori

P

h

Certificazione Frigoristi

17

I compressori

Il compressore alternativo è una macchina che aspira e comprime

il gas refrigerante, provocando insieme il suo flusso nel circuito e

le condizioni di pressione necessarie per vaporizzarlo a bassa

temperatura e per condensarlo a temperatura ambiente.

Seguiamo il percorso del fluido refrigerante: che cosa

avviene nella compressore?

Il compressore è il "cuore" del sistema frigorifero, perché fornisce il lavoro necessario a

mantenere in funzione il ciclo. Il suo compito è quello di fornire al condensatore fluido

refrigerante ad alta pressione, in modo di renderne possibile la liquefazione a una

temperatura che sia tecnicamente ed economicamente possibile mantenere nel

condensatore stesso.

Il fluido refrigerante, nel percorso che compie dall'uscita dell'evaporatore all'uscita della

valvola di scarico del compressore, subisce variazioni di pressione, entalpia e temperatura,

pur conservando la sua condizione di gas. Il fluido lascia l'evaporatore alla pressione e alla

temperatura di evaporazione (vapore saturo), assorbe calore attraverso la tubazione di

aspirazione (benché questa sia isolata) con aumento di entalpia e di temperatura.

I compressori

Nei compressori ermetici e in alcuni semiermetici lambisce il motore elettrico, lo raffredda, e

assorbe quindi altro calore, che produce un ulteriore aumento del suo contenuto entalpico e

del suo livello di temperatura. Il fluido arriva perciò alla valvola di aspirazione del

compressore in condizione di vapore surriscaldato.

Attraverso la sua compressione, il vapore diminuisce di volume, aumenta considerevolmente

di pressione e temperatura, surriscaldandosi ulteriormente.

La modifica dei valori di pressione e volume, non porta di per sé a una rilevante variazione

della temperatura: è l'energia impiegata per comprimere il gas che si trasferisce in gran

parte al gas stesso sotto forma di calore (calore di compressione) e fa salire la temperatura.

Il gas lascia quindi il compressore a una pressione tale da rendere possibile la

condensazione, ma con una temperatura notevolmente superiore al livello al quale la

condensazione può effettivamente aver luogo.

I compressori

Tipologie di compressori

I compressori vengono tradizionalmente classificati in compressori volumetrici e in

compressori centrifughi.

Nei COMPRESSORI VOLUMETRICI (positive displacement) la compressione viene attuata

sostanzialmente intrappolando un certo volume di gas alla pressione di aspirazione,

riducendo progressivamente lo spazio a disposizione ed aumentando quindi la

pressione. Sono decisamente i più diffusi nella gamma di potenze da piccola a mediogrande (impianti con potenza frigorifera inferiore a 2000kW)

Nei COMPRESSORI CENTRIFUGHI, impiegati per principalmente per taglie grandi, l’effetto

di compressione è dovuto alla forza centrifuga esercitata sul gas da un elemento

girante a velocità relativamente elevata. All’effetto di spinta centrifuga si aggiunge la

trasformazione a valle della girante dell’energia cinetica acquistata dal gas in energia

di pressione per progressiva riduzione di velocità in un elemento diffusore (voluta).

Certificazione Frigoristi

18

I compressori volumetrici

Tipologie di compressori volumetrici

I compressori volumetrici sono suddivisi in funzione della

meccanica con cui è compresso il volume di gas.

Le tipologie sono:

• alternativi, a pistoni

• a vite

• rotativi a palette o a eccentrico

• scroll

Certificazione Frigoristi

19

Compressore a pistoni

Un compressore alternativo di tipo bicilindrico verticale, sezionato per

mosirarne l'interno.

I principali componenti sono: 1. cilindro; 2. pistone; 3. biella; 4. albero a

manovelle; 5. contrappeso eli equilibratura: 6. carter; 7. valvola

automatica di aspirazione; 8. Valvola automatica di scarico; 9. Rubinetto di

aspirazione; 10. cuscinetto di banco.

Il compressore alternativo

Il compressore più diffuso nel settore della refrigerazione è quello

alternativo, così denominato dal moto alternativo che ne

caratterizza il funzionamento. In forma schematica, il compressore

alternativo è costituito da un cilindro cavo entro il quale scorre un

corpo cilindrico a tenuta (lo stantuffo o pistone). Il cilindro è

chiuso a una estremità da una testa munita di valvole.

Quando il pistone si allontana dalla testa, esso genera una

depressione nello spazio sovrastante.

La differenza di pressione fa si che il gas che si trova nella linea di

aspirazione apra la valvola automatica di aspirazione e riempia la

cavità del cilindro. Non appena il pistone comincia la sua corsa di

riavvicinamento alla testa, la valvola di aspirazione si chiude e il

gas viene compresso, sino a quando la sua stessa pressione

determina l'apertura della valvola automatica di scarico.

Il gas compresso può allora inoltrarsi nella tubazione che lo

conduce al condensatore.

Compressore a pistoni

Non tutto il gas compresso viene espulso, perché il pistone - per ragioni costruttive - lascia sempre un

piccolo spazio tra la propria sommità e la testa del cilindro (il cosiddetto spazio nocivo). La quantità di gas

che rimane imprigionata nello spazio nocivo torna a espandersi e ostacola l'afflusso di nuovo gas quando il

pistone inizia la successiva corsa di aspirazione: lo spazio nocivo è quindi uno dei fattori di perdita di

efficienza della macchina.

Perché il compressore possa svolgere il proprio lavoro, occorre dotarlo di un motore di trazione, il quale

eroghi la potenza necessaria si impiegano sempre motori elettrici (maggiore silenziosità, assenza di

vibrazioni, basso costo di esercizio, nessun problema di rifornimento). l compressori aperti sono collegati al

motore con un giunto o una trasmissione a cinghie trapezoidali. Il prolungarsi all'esterno dell'albero del

compressore richiede l'adozione di un elemento di tenuta (premistoppa) che è il punto più vulnerabile

dell'ermeticità. Nei compressori costruiti in serie il motore elettrico è coassiale all'albero del compressore

(in pratica motore e compressore hanno l'albero in comune): ciò consente di racchiudere motore

e compressore in un unico involucro stagno, evitando così la necessità di ricorrere all'anello di tenuta.

Compressore a pistoni

Principio di funzionamento

Un pistone, muovendosi in modo alternativo all’interno di un cilindro, comprime il

volume di gas che entra attraverso le valvole di aspirazione ed esce attraverso le

valvole di mandata.

Il compressore è

generalmente

costituito da:

1.

2.

3.

4.

5.

6.

7.

8.

Filtro

Motore

Molla della testa

Valvola di mandata

Valvola di

aspirazione

Pistone

Scaricatore

Cilindro

Certificazione Frigoristi

20

Compressore a pistoni

Ciclo

1.

2.

3.

4.

Il pistone raggiunge il punto morto

inferiore (PMI) e inizia la risalita

comprimendo il gas.

Quando la pressione è sufficiente,

la valvola di scarico si apre e

permette al gas di uscire dal

cilindro

Il pistone è al punto morto superiore

(PMS) e inizia la discesa creando

una depressione all’interno del

cilindro.

Quando la depressione è

sufficiente, la valvola di aspirazione

permette al gas di entrare nel

cilindro.

Vn = Volume nocivo

Ve = Volume efficace

V = Cilindrata

Certificazione Frigoristi

21

Compressore a pistoni

Caratteristiche e criticità

•

•

Essendo il moto del pistone alternativo, il flusso di refrigerante è discontinuo.

Non è possibile realizzare elevati rapporti di compressione con un solo pistone

Il rendimento volumetrico (cioè il rapporto tra il volume di gas aspirato e il volume

complessivo del cilindro), che rappresenta l’efficienza di compressione del ciclo,

dipende dal rapporto delle pressioni di ingresso e uscita e diminuisce al crescere

di questo in maniera rilevante ed assai penalizzante. Inoltre, esso dipende

anche dal volume nocivo, ovvero il volume compreso tra pistone nel punto

morto superiore e cilindro che serve a evitare che il pistone danneggi le valvole.

Maggiore è il volume nocivo e minore è il rendimento volumetrico. Il

rendimento volumetrico non influisce sul lavoro teorico di compressione che

resta sempre lo stesso, ma sul numero di corse che deve fare il pistone per

comprimere un certo volume di gas in aspirazione. Se queste aumentano, si

accresce anche la quota di perdita, ad es, per attrito. Inoltre un basso

rendimento volumetrico impone a parità di prestazione macchine di dimensione

più grande.

Certificazione Frigoristi

22

Compressore a pistoni

Soluzioni costruttive

Per rapporti delle pressioni più importanti si adottano più stadi di

compressione o più compressori in serie (anche con

interrefrigerazione)

Certificazione Frigoristi

23

Compressore a pistoni

Soluzioni costruttive

Il flusso può essere

meno discontinuo

utilizzando più

cilindri

Certificazione Frigoristi

24

Compressore a pistoni

Soluzioni costruttive

Disporre di più cilindri permette di effettuare delle parzializzazioni

intervenendo sui cilindri operativi mediante la cortocircuitazione

delle valvole di aspirazione e mandata.

Certificazione Frigoristi

25

Compressore a pistoni

Soluzioni costruttive

I compressori possono essere

• aperti, cioè il compressore è racchiuso in una carcassa con albero di

trasmissione sporgente attraverso un foro chiuso con anello di tenuta.Sono

così realizzati i compressori di grossa taglia, eventualmente azionati da

motori a c.i., ovvero i compressori che operano con R-717 che non può

andare a contatto con gli avvolgimenti in rame dei motori elettrici.

• semiermetici o ermetici accessibili. Il motore elettrico opera in uno spazio

comune con il compressore. La carcassa è imbullonata e completamente

ispezionabile per revisioni o riparazioni: il motore elettrico è raffreddato dal

gas.

• ermetici o ermetici sigillati. Compressore e motore elettrico sono

assemblati in un involucro unico a campana sigillata. La revisione

richiederebbe il taglio della campana, per cui il blocco in caso di guasto va

completamente sostituito.

Certificazione Frigoristi

26

Compressore a pistoni

Il compressore ermetico

Il compressore ermetico racchiude in un involucro sigillato un

compressore alternativo e il suo motore, resi autonomi da una

lubrificazione permanente e protetti da una circolazione di gas

refrigerante che assicura temperature di funzionamento ottimali.

Sezione dimostrativa di un compressore ermetico bicilindrico:

1. statore del motore elettrico; 2. rotore del motore elettrico;

3. avvolgimento; 4. sensore del protettore termico: 5. albero motore;

6. Bronzina principale: 7. pistone; 8. camera eli aspirazione: 9.

silenziatore eli aspirazione: 10. condotto di aspirazione; 11. collettore di

aspirazione; 12. Valvola di aspirazione e valvola di scarico (sovrapposte

e coassiali) 13. silenziatore di scarico; 14. tubazione di scarico;

15. Aspirazione del lubrificante;

16. sospensione elastica della macchina entro l'involucro ermetico.

Compressore a pistoni

Il compressore ermetico

La diffusione mondiale dei frigoriferi domestici e dei condizionatori da finestra si devono alla realizzazione

del compressore ermetico. Per ottenere questi risultati si è costruita una macchina che potesse esser

sigillata in un involucro e affidata a sé stessa, con una carica di fluido refrigerante che è quella di partenza

e con una provvista di lubrificante destinata a durare.

Eliminato il premistoppa, non vi è rischio di fughe del fluido né del suo deterioramento per infiltrazione di

umidità. Posto il lubrificante in un contenitore stagno, se ne stabilizzano le qualità: non può ossidarsi, né

inquinarsi, né disperdersi per perdite o volatilizzazione. Il motore elettrico, posto anch'esso al riparo dalla

polvere, gode di un secondo privilegio: essendo attraversato dal gas refrigerante durante la

fase di aspirazione, è continuamente tenuto in condizioni ottimali di temperatura, che consentono

persino di risparmiare sul dimensionamento degli avvolgimenti.

La circuitazione full-flow del gas, cioè a flusso totale attraverso il rotore e lo statore del motore elettrico,

ha un altro risvolto: eventuali residui di refrigerante allo stato liquido al contatto con le parti calde del

motore evaporano completamente evitando così il rischio di essere aspirati in fase liquida dal compressore.

Compressore a pistoni

Altri sistemi di compressione

Il compressore alternativo, diffusissimo nel settore delle potenze piccole e medie, non è sempre

vantaggioso per i grandi impianti, nei quali talvolta si fa ricorso a macchine basate su principi di

funzionamento diversi. Tra i sistemi che descriviamo, il primo trova applicazione anche nei compressori

ermetici prodotti da un costruttore norclamericano.

Compressore rotativo a palette (scroll): è basato sul disassamento di un rotore cilindrico fatto ruotare all'interno di una

cavità cilindrica di diametro maggiore. Nel rotore sono inseriti segmenti rettilinei di tenuta (o palette) i quali si muovono

entro scanalature radiali sotto la spinta di molle, e sono quindi in grado di seguire il profilo della camera. Lo spazio

compreso tra due pareti convergenti e il loro punto di tangenza si riduce a ogni giro comprimendo il gas sino a farlo

uscire dalla valvola di scarico.

Compressore ad anello rotante: è una variante del compressore rotativo, in cui l'elemento premente è un anello che

gira eccentricamente entro una camera di diametro uguale a quello della sua orbita. La tenuta è assicurata da una sola

lama, inserita in una scanalatura del corpo della macchina.

Compressore centrifugo: è costituito da una girante di turbina, che aspira il gas in prossimità del proprio asse e lo lancia

per effetto centrifugo lungo una pista a chiocciola. L'efficienza del compressore centrifugo è legata ad alte velocità di

rotazione, che rendono necessaria una trasmissione a ingranaggi per moltiplicare i giri forniti dal motore. Per contro, la

macchina è priva di valvole.

Compressore a vite: è costituito da due elementi controrotanti, il cui profilo coniugato agisce in modo da esercitare una

riduzione di volume della quantità di gas che viene aspirata a ogni giro. Gli elementi rotanti provvedono anche

all'effetto di otturazione alternativa sul lato dell'aspirazione, per evitare che il gas possa indietreggiare e sottrarsi

all'effetto di compressione.

Compressori a vite

Principio di funzionamento

Un volume di gas viene

imprigionato tra le viti

trasportato fino alla

mandata, comprimendolo

Certificazione Frigoristi

27

Compressori a vite

Principio di funzionamento

Esistono varie tipologie costruttive.

La più semplice da considerare è la doppia vite (maschio e femmina) realizzate in maniera tale

da ingranare l’una nell’altra con spazi definiti nel percorso da ingresso ad uscita.

Certificazione Frigoristi

28

Compressori a vite

Ciclo

Il vapore di refrigerante

resta intrappolato

nella tasca che si

forma fra le due viti

a partire dalla zona

di aspirazione e

viene spinto verso la

zona assialmente

opposta con volumi

via via più ridotti.

Certificazione Frigoristi

29

Compressori a vite

Varianti costruttive

Compressore a vite singola:

Un rotore trasmette il moto

alla vite, che ruota

trasportando e

comprimendo il gas

dall’aspirazione alla

mandata

Certificazione Frigoristi

30

Compressori a vite

Caratteristiche

• La portata di refrigerante è molto più costante e più

silenzioso rispetto al compressore a pistoni.

• La posizione di un cassetto di distribuzione che si può

muovere assialmente consente di variare facilmente il

rapporto di compressione

Certificazione Frigoristi

31

Compressori rotativi

A rotore eccentrico

Un’alternativa per piccole

taglie è il compressore

a palette o ad

eccentrico. Importante

in questo compressore

è la valvola automatica

di mandata. La gittata

di refrigerante non è

quindi regolare anche

se il funzionamento è

più dolce che

nell’alternativo

Certificazione Frigoristi

32

Compressori rotativi

A palette

Una maggiore

regolarità rispetto a

quello ad eccentrico

si raggiunge con il

compressore a

palette

Certificazione Frigoristi

33

Compressori scroll

Principio di funzionamento

Un volume di gas viene

imprigionato tra due spirali,

trasportato dall’aspirazione

(periferica) fino alla mandata

(centrale) comprimendolo.

Certificazione Frigoristi

34

Compressori scroll

Costruzione

I componenti principali dello scroll

sono la spirale fissa e quella

orbitante. Mentre la tenuta è

garantita nel senso del

diametro dalla levigata

superficie delle spirali, è

necessario nel senso

dell’altezza prevedere delle

tenute adeguate.

Certificazione Frigoristi

35

Compressori scroll

Costruzione

Il movimento della spirale non

è rotatorio, bensì orbitante,

dimodoché la spirale mobile

rotola esattamente

sull’altra, senza che

avvengano rotazioni.

Esiste anche un dispositivo

apposito per evitare che

l’albero della spirale venga

messo in rotazione dal

movimento di strisciamento.

Certificazione Frigoristi

36

Compressori scroll

Ciclo

1. All’aspirazione si crea

un’apertura nei confronti della

zona periferica ed entra

vapore nel volume compreso

fra le due spirali.

2. Mentre la compressione del

vapore intrappolato si

completa, nella zona di

aspirazione si ricreano le

condizioni della fase 1 in cui

refrigerante viene ammesso

nello spazio fra le spirali.

Certificazione Frigoristi

37

Compressori scroll

Ciclo

3. Nella zona interna fra le due

spirali il volume si è ormai

ridotto per fornire la

pressione appropriata di

mandata ed il vapore può

dirigersi all’uscita nella zona

centrale.

4. Si è arrivati infine alla

mandata, mentre altre fasi di

compressione si susseguono

fra le due spirali.

Certificazione Frigoristi

38

Compressori scroll

Caratteristiche

La gittata di gas

compresso è in tal

modo assai più

regolare che in un

compressore

alternativo a

pistoni e risulta

quasi continua.

Anche lo sforzo di

compressione è

molto regolare

nella rotazione

dell’albero che

trasmette potenza.

Certificazione Frigoristi

39

Compressori scroll

Caratteristiche

Esteriormente il

compressore non si

differenzia in modo

sostanziale da un

qualsiasi altro

ermetico. Gli

avvolgimenti del

motore sono in

contatto con il

refrigerante in

aspirazione che

provvede al loro

raffreddamento.

Certificazione Frigoristi

40

Compressori scroll

Confronto con compressore alternativo

Benché il compressore scroll

richieda una realizzazione

tecnica piuttosto

impegnativa, sono

considerati importanti i

vantaggi sia in termini di

regolarità di

funzionamento che di

spunto richiesto alla

partenza che di

rendimento volumetrico,

sistematicamente

superiore a quello di un

compressore alternativo.

Certificazione Frigoristi

41

Compressori scroll

Confronto con compressore alternativo: COP

Il vantaggio sul

rendimento

volumetrico, oltre

che sul

funzionamento delle

valvole può dare dei

benefici complessivi

sul COP con

andamenti quali

quello indicato dalla

figura (peraltro

dovuta ad un

produttore di scroll):

Certificazione Frigoristi

42

Compressori scroll

Confronto con compressore alternativo: RUMORE

Il compressore scroll, avendo

un funzionamento più

dolce, tende anche ad

essere più silenzioso del

compressore alternativo.

Questo può risultare

particolarmente

importante per la

tendenza all’aumento

nella rumorosità

passando dalla

lubrificazione con olio

minerale agli oli

poliesteri.

Certificazione Frigoristi

43

Compressori scroll

Confronto con compressore alternativo: RESA FRIGORIFERA

Lo scroll presenta una minore sensibilità alle condizioni di temperatura di

condensazione ,anche se in misura più ridotta, per il funzionamento in

pompa di calore al variare della temperatura della sorgente fredda:

Certificazione Frigoristi

44

Compressori scroll

Confronto con compressore alternativo: RESA IN POMPA DI CALORE

Lo scroll presenta inoltre una minore sensibilità alle condizioni di

temperatura di condensazione per quanto riguarda la capacità

frigorifera resa:

Certificazione Frigoristi

45

Compressori centrifughi

Principio di funzionamento

La pressione del gas è generata dalla

forza centrifuga conferita dalla

girante al flusso elaborato

Il flusso uscente dalle palette del

compressore è convogliato alla

mandata attraverso la voluta

Certificazione Frigoristi

46

Compressori centrifughi

Caratteristiche

Difficilmente un singolo

stadio fornisce il livello

di compressione

necessaria in un ciclo

frigorifero e bisogna

passare almeno a due

o più stadi successivi.

In genere i compressori

centrifughi sono

utilizzati per elevate

potenze frigorifere

(>1MW)

Certificazione Frigoristi

47

I condensatori

P

h

Certificazione Frigoristi

48

I condensatori

Il condensatore è uno scambiatore di calore predisposto per raffreddare il gas compresso sino alla

sua temperatura di condensazione. Il raffreddamento avviene mediante cessione di calore all'aria

circostante (o all'acqua).

Un tipo particolare di condensatore è il cosiddetto senza-tubo, in cui il percorso

tubolare è ricavato innestando l'uno nell'altro i collari di cui sono dotale le alette,

riportando le curvette terminali e saldando il tutto per mezzo di un procedimento

eli brasatura. L'efficienza degli scambiatori è aumentata grandemente dalla

turbolenza dei fluidi, perché questa impedisce il fenomeno della laminazione cioè

la stratificazione del fluido a diverse temperature e un rallentamento dello

scambio. La turbolenza si provoca sia all'interno del circuito (ad esempio mediante

le connessioni tra i collarini del tipo senza-tubo) che all'esterno, mediante appositi

turbolenziatori, ricavati di stampo sulle alette.

Il condensatore è uno scambiatore di calore, cioè

un'apparecchiatura predisposta per facilitare lo scambio termico tra

due fluidi. Lo scambio, che avverrebbe comunque naturalmente,

viene accelerato appunto dalla configurazione dell'apparecchio. Gli

scambiatori di calore si realizzano per provocare la contiguità di

grandi superfici di due fluidi, uno dei quali percorre un circuito

mentre il secondo lo avvolge. Lo scambio avviene con la mediazione

del metallo che costituisce il circuito e le alette, alle quali si ricorre

frequentemente per aumentare, la superficie di scambio.

I condensatori

Condensatore ad aria: è costituito da un percorso tubolare lambito dall'aria

ambiente. Solo nel caso dei frigoriferi domestici la circolazione dell'aria è

naturale. Nelle altre applicazioni si fa ricorso a pacchi alettati molto fitti, investiti

da una corrente d'aria mossa da uno o più ventilatori, spesso muniti di coni

convogliatori.

Condensatore a fascio tubiero: è basato sul principio dello scambio tra gas

refrigerante e acqua corrente, anziché aria. È vantaggioso, perché l'acqua di

pozzo ha normalmente una temperatura inferiore a quella dell'aria ambiente,

e per la sua silenziosità, dovuta all'assenza di ventilatori. Naturalmente può

trovare applicazione solo ave vi sia ampia disponibilità di acqua (eventualmente

fatta ricircolare in apposi te torri dì raffreddamento).

Condensatore a tubi concentrici (o controcorrente): è un tipo semplificato di

condensatore ad acqua, realizza lo facendo percorrere al primo fluido il tubo

interno e al secondo fluido lo spazio lasciato libero nel tubo maggiore dal tubo

minore. I due fluidi corrono in senso inverso, da qui la denominazione

convenzionale di controcorrente.

I condensatori

Seguiamo il percorso del fluido refrigerante: che cosa

avviene nel condensatore?

Nel passaggio attraverso il condensatore, il gas (che ha elevati valori di

pressione e temperatura) si raffredda e si liquefa, trasferendo calore

sensibile e calore latente di condensazione al fluido circostante (aria o

acqua) che è a temperatura inferiore.

Nel condensatore avvengono tre diverse trasformazioni.

Nella prima, il refrigerante che esce dal compressore sotto forma di

vapore surriscaldato, si desurriscalda nella linea di scarico e nella prima

parte del condensatore sino a raggiungere la temperatura di

condensazione trasformandosi così in vapore saturo. In questa prima trasformazione si ha quindi una

cessione di solo calore sensibile.

Nella seconda trasformazione, la cessione del calore di condensazione provoca il cambiamento

di stato del refrigerante: da vapore saturo a liquido. Fino a che tutto il vapore non si è liquefatto, la

temperatura rimane costante. In questa seconda trasformazione si ha quindi una cessione di solo calore

latente, che è la più importante in termini quantitativi. A condensazione avvenuta, si ha la condizione di

liquido alla temperatura di condensazione.

I condensatori

Nella terza trasformazione, che avviene nell'ultima parte del condensatore e continua nella linea che lo

unisce alla valvola di espansione, si ha un sottoraffreddamento del refrigerante liquido, cioè un

abbassamento di temperatura rispetto alla temperatura di condensazione. In questa terza

trasformazione si ha eli nuovo una cessione di calore sensibile.

Tutte e tre le trasformazioni avvengono a pressione costante, cioè alla pressione corrispondente alla

temperatura di condensazione del refrigerante.

Il condensatore deve essere "dimensionato in modo tale da poter smaltire il calore assorbito

dall'evaporatore e dalla tubazione di aspirazione, oltre a quello prodotto dal compressore.

Il condensatore a fascio tuberio è costituito da un contenitore

cilindrico percorso da un gruppo (fascio) di tubi paralleli innestati su

piastre laterali. Le testate che danno accesso alle piastre tubiere sono

ispezionabili per evitare che i sedimenti lasciati dall'acqua possano

porre in breve tempo fuori servizio

lo scambiatore. Questo tipo di condensatore è impiegato facendo

percorrere i tubi dall'acqua corrente e facendo condensare il gas

nell'interspazio tra i tubi stessi e l'involucro

esterno. Poiché il volume dell'interspazio è maggiore del necessario a

contenere il vapore surriscaldato, questo tipo di condensatore svolge

anche le funzioni di accumulatore di liquido (cioè di gas liquefatto).

I condensatori

Funzione

Il condensatore è il componente dell'impianto che adempie al

compito di smaltire il calore prelevato dall'elemento o

dall'ambiente che si vuole refrigerare.

Il condensatore è la "porta" attraverso la quale il calore non

desiderato fuoriesce dall'impianto di refrigerazione.

Il calore prelevato dall'impianto viene trasferito ad uno dei due

fondamentali elementi naturali: l'aria o l'acqua.

Questi due elementi sono stati scelti perché di solito sono

disponibili in quantità sufficiente, sono economici, facili da

trattare e non pericolosi.

Certificazione Frigoristi

49

I condensatori

La condensazione

All’ingresso del condensatore, il gas

arriva con un certo grado di

surriscaldamento.

Il gas si raffredda fino alla sua

temperatura di saturazione (1).

Durante la condensazione si ha

miscela di vapore e liquido, la

temperatura non varia.

Dalla condizione di liquido saturo

(2), inizia la fase di

sottoraffreddamento, con

diminuzione ulteriore di

temperatura

10,166 bar

80°C

2

1

10,166 bar

40°C

10,166 bar

35°C

248,89

Certificazione Frigoristi

256,41

419,43

462,17

Entalpia kJ/kg

50

I condensatori

Tipologie costruttive

• Condensatori raffreddati ad acqua (con o senza torre

evaporativa)

• Condensatori raffreddati ad aria

• Condensatori evaporativi

Certificazione Frigoristi

51

I condensatori

Condensatori raffreddati ad acqua

Per le taglie maggiori di impianto i condensatori

raffreddati ad acqua sono del tipo a fascio tubiero.

L’acqua viene fatta circolare all’interno dei tubi, i quali

sono a contatto esternamente con il gas da

raffreddare.

Questo tipo di costruzione risulta avere un’elevata

efficienza di scambio termico.

Certificazione Frigoristi

52

I condensatori

Condensatori raffreddati ad acqua

Per taglie piccole e medie si è avuto un

largo sviluppo degli scambiatori di

calore a piastre saldobrasate con

forti vantaggi nella compattezza,

nell’efficienza dello scambio

termico e nella carica di

refrigerante.

Certificazione Frigoristi

53

I condensatori

Torri evaporative

Per ottenere una sensibile riduzione del consumo

d'acqua, si può utilizzare una torre evaporativa, che

consente di effettuare il raffreddamento dell’acqua

con un ciclo (quasi) chiuso.

L'acqua calda che esce dal condensatore viene spinta da

una pompa sulla sommità della torre e spruzzata,

quasi sempre, su una "massa evaporante".

Una parte evapora entrando in contatto con l'aria che

circola all'interno della torre.

Il calore latente necessario per farla evaporare è

prelevato dall'acqua stessa spruzzata e non

evaporata.

Questo prelievo provoca una perdita di calore sensibile

nella restante acqua e una conseguente riduzione

della sua temperatura. L'acqua così raffreddata è

poi restituita al condensatore e il ciclo si ripete.

Per reintegrare la piccola perdita di acqua avuta per

evaporazione, viene fornita alla torre acqua di

reintegro attraverso una valvola a galleggiante.

Certificazione Frigoristi

54

I condensatori

Condensatori raffreddati ad aria (convezione naturale)

Nei condensatori raffreddati ad aria a convezione

naturale, l'aria circola attraverso il condensatore

per differenza di densità poiché l’aria calda

essendo meno densa di quella fredda, sale verso

l’alto.

Viene utilizzato nei frigoriferi di casa o in piccole

vetrine da bar o in altre apparecchiature di

modeste dimensioni. Ha un uso molto limitato in

quanto l'aria si sposta molto lentamente, non è

in grado di rimuovere rapidamente il calore del

condensatore e richiede superfici relativamente

ampie.

Vantaggi per le piccole installazioni:

- Economico

- facile da costruire

- richiede una manutenzione minima.

Certificazione Frigoristi

55

I condensatori

Condensatori raffreddati ad aria (convezione forzata)

A differenza del condensatore a convezione

naturale, il tipo con ventilazione forzata

è più pratico specialmente per carichi di

raffreddamento elevati.

Possono essere impiegati ventilatori

elicoidali o centrifughi; la loro scelta

dipende da fattori legati al tipo

d'impianto come: livello di rumorosità

consentito, esigenze di spazio, perdite di

carico nelle eventuali condotte dell'aria

ecc.

Certificazione Frigoristi

56

I condensatori

Condensatori evaporativi

Nel condensatore evaporativo, il calore viene smaltito

dalla serpentina dove circola il refrigerante

mediante l'evaporazione dell'acqua.

Per il suo funzionamento, l'acqua viene pompata da

una vasca alla base dell'apparecchiatura e,

attraverso una serie di ugelli nebulizzatori, piove e

scorre sulla serpentina nella quale circola il

refrigerante, asportando calore

Contemporaneamente, un certo quantitativo d'aria

entra attraverso l'apertura praticata alla base, sale

attraversando la serpentina, il getto d'acqua e i

separatori di gocce e viene infine scaricata

all'esterno dai ventilatori.

L'acqua persa per evaporazione, viene compensata

mediante una condotta di reintegro, che immette

acqua nella vasca a mezzo di una valvola a

galleggiante.

Certificazione Frigoristi

57

Gli organi di laminazione

P

h

Certificazione Frigoristi

58

Gli organi di laminazione

Il tubo capillare ovvero la valvola d'espansione creano una

strozzatura nel circuito per opporre una resistenza calcolata al

passaggio del fluido.

Sezione dimostrativa di una valvola termostatica: 1. bulbo del

senso re termostatico; 2. tubetto del sensore termostatico; 3.

Soffietto di comando del sensore termostatico; 4. connessione

con la linea del liquido e filtro a reticella; 5. ugello della

valvola,' 6. vite di regolazione della valvola,' 7. bocchettone

cieco della regolazione; 8. connessione alla serpentina

dell'evaporatore. A scopo didattico abbiamo rappresentato in

viola il fluido allo stato liquido, in celeste quello in fase di

evaporazione: nella realtà il fluido refrigerante è incolore.

Il capillare

Nei sistemi frigoriferi di piccola potenza e di grande serie,

l'effetto di determinare un aumento di pressione e

temperatura del fluido refrigerante nel condensatore si ottiene

inserendo tra il condensatore e l'evaporatore un tratto di tubo

di piccolo diametro (tubo capillare) la cui lunghezza e il cui

diametro interno sono proporzionati in funzione della potenza e delle condizioni di funzionamento del sistema.

Per i primi due terzi circa della lunghezza del tubo capillare, il liquido non cambia di stato ed è solo nell'ultimo tratto che

esso comincia a evaporare, nella misura del 10-20%: allora l'aumento di volume del fluido provoca la massima perdita di

carico (cioè, la massima resistenza all'avanzamento) favorendo la totale evaporazione del refrigerante.

Gli organi di laminazione

Seguiamo il percorso del fluido refrigerante:

a che cosa serve la strozzatura del circuito?

La valvola di espansione, che è in sostanza una strozzatura del circuito, ha la

funzione di opporre una resistenza calcolata e variabile al deflusso del fluido

refrigerante dal condensatore all'evaporatore, determinando all'interno del

condensatore stesso un aumento della pressione.

La caduta di pressione che si manifesta all'uscita della valvola di espansione

e cioè sul lato collegato all'evaporatore, favorisce l'evaporazione del

refrigerante e il conseguente abbassamento della sua temperatura.

All'interno del condensatore contemporaneamente all'aumento di pressione

del fluido si ha anche un aumento della sua temperatura, fino a superare la

temperatura ambiente, creando

così le condizioni per la trasmissione del calore all'atmosfera (o all'acqua)

che lambisce la superficie esterna dello scambiatore.

La valvola di espansione assolve anche la funzione di alimentare

l'evaporatore di refrigerante in quantità tale che possa essere

completamente evaporato. Aumentando progressivamente la sua apertura,

in modo che tutta la superficie interna dell'evaporatore, anche quella più

prossima all'uscita, sia alimentata adeguatamente.

Le valvole di espansione sono costruite secondo diversi principi di funzionamento. Molti impianti, specialmente quelli per

applicazioni commerciali, impiegano valvole di tipo termostatico, sensibili cioè al variare della temperatura.

La variazione della temperatura della tubazione di uscita dell'evaporatore, rilevata dall'elemento sensibile e trasmessa alla valvola

da un tubicino, fa si che la valvola reagisca aumentando o diminuendo la propria portata.

Gli organi di laminazione

La valvola di espansione introduce dunque una gradualità nell'erogazione di liquido all'evaporatore.

Essa poi, regolando il flusso del fluido refrigerante in relazione all'effettivo carico termico, evita che una parte di refrigerante

liquido non evaporato possa sfuggire dall'evaporatore sovralimentato e raggiunga il compressore durante

il suo funzionamento, ciò che lo sottoporrebbe a sollecitazioni pericolose.

Il ricevitore di liquido

I sistemi frigoriferi muniti di valvola di espansione sono spesso dotati di un recipiente di acciaio denominato

ricevitore di liquido, installato a valle del condensatore. Di forma cilindrica e costruito per poter sopportare

notevoli pressioni, il ricevitore di liquido è munito di un tubo di entrata dal quale riceve il fluido refrigerante

allo stato liquido che proviene dal condensatore. Un tubo verticale (pescante) preleva il liquido in

prossimità del fondo e lo inoltra verso la valvola di espansione attraverso un rubinetto e un tratto di

tubazione spesso recante un filtro deidratare e un indicatore di passaggio del liquido. Le funzioni del

ricevitore di liquido sono molteplici: serve per separare eventuali residui di refrigerante allo stato gassoso

ed evitarne l'inoltro nella linea del liquido; durante la marcia a regime ridotto accoglie l'eventuale eccesso

di fluido allo stato liquido rimasto a monte della valvola; durante le soste per manutenzione dell'impianto

ospita tutto il liquido.

I sistemi frigoriferi a capillare non sono muniti di ricevitore di liquido, le cui funzioni sono svolte in

parte dal filtro deidratare, il quale ha una sua capacità d'accumulo del liquido che si può manifestare

durante la marcia. La funzione di raccoglitore di liquido durante le soste viene invece svolta

dall'evaporatore. Un esempio di un filtro deidratore. I componenti di un filtro tipo sono:

1. anima ceramica; 2. nervature dell'anima; 3. involucro metallico; 4. setacci molecolari; 5. molla di

ritenuta; 6. attacchi filettati. I filtri smontabili sono inoltre dotati di flangia.

Organi di laminazione

Funzione

Nell'impianto frigorifero il

refrigerante a pressione e

temperatura di

condensazione viene

laminato in modo che il suo

stato, immediatamente a

valle del dispositivo di

laminazione, diventa

miscela liquido/vapore ad

una pressione uguale a

quella di evaporazione.

P

h

Certificazione Frigoristi

59

Organi di laminazione

Tipologie

Il dispositivo di laminazione deve essere scelto in funzione delle richieste

dell'impianto frigorifero in generale (disegno e funzionamento) e non

soltanto in funzione dell'evaporatore.

Per comandare il processo di laminazione possono essere usati diversi dispositivi

a funzionamento manuale ed automatico.

Dispositivi fissi:

•

Valvola di regolazione manuale

•

Tubo capillare

Dispositivi automatici

•

Valvola di espansione automatica

•

Valvola di espansione termostatica

•

Regolatori di livello

Certificazione Frigoristi

60

Organi di laminazione

La valvola di regolazione manuale

E’ il più semplice dispositivo di laminazione.

Essa è essenzialmente un comune rubinetto a

spillo attraverso la quale il refrigerante

viene inviato all'evaporatore.

Solamente alcuni tipi di rubinetti a spillo,

possono essere utilizzate per tale scopo,

dato che una valvola progettata per

essere usata come laminatore deve

essere costruita con filettatura fine e un

otturatore a spillo in modo da permettere

una regolazione di precisione.

La valvola di espansione manuale è usata

generalmente in grossi impianti dove il

carico è piuttosto costante o in alcune

camere di taratura o in laboratori.

Certificazione Frigoristi

61

Organi di laminazione

Tubo capillare

II tubo capillare è uno dei più popolari

organi di laminazione, benché sia di

uso quasi esclusivo negli impianti

domestici. Deve il suo successo al

basso costo e alla sua affidabilità,

mentre il suo punto debole, che ne

preclude l'uso negli impianti di

maggiore potenzialità, è dato dalla

perdita di efficienza energetica, anche

se non drammatica, cui da luogo. Da

notare inoltre che il suo uso è

indispensabile con motori elettrici

dotati di piccola coppia di spunto,

come lo sono generalmente quelli per

servizio domestico, i quali richiedono

necessariamente l'equilibramento delle

pressioni tra mandata ed aspirazione

durante le soste del compressore

Certificazione Frigoristi

62

Organi di laminazione

Valvola di espansione automatica

Questo dispositivo ha il compito di mantenere una

pressione costante nell'evaporatore.

La sua principale forza d'azionamento è la

pressione dell'evaporatore che agisce sul

fondo del diaframma mentre una molla

regolabile esercita una pressione contraria

sulla sommità del diaframma stesso.

Quando la pressione nell'evaporatore sale, la

pressione che agisce sul fondo del

diaframma vince la pressione della molla e

sposta il diaframma in alto, chiudendo in tal

modo la valvola.

Viceversa quando la pressione nell'evaporatore

diminuisce, la pressione della molla supera la

pressione dell'evaporatore e spinge la

valvola ad aprirsi.

Poiché questa valvola ha lo scopo di mantenere

costante la pressione prelevata a monte ,

essa mantiene automaticamente costante

anche la temperatura dell'evaporatore.

E’ usata per carichi relativamente costanti

Certificazione Frigoristi

63

Organi di laminazione

Valvola di espansione termostatica

Questo dispositivo ha la caratteristica di

garantire un certo grado di

surriscaldamento al vapore che esce

dall’evaporatore.

Qualora per effetto di un incremento del

carico aumenti il surriscaldamento

all’evaporatore per ogni pressione

aumenta la pressione sul lato

superiore del soffietto: questo fa

aprire la valvola consentendo

l’affluenza di ulteriore refrigerante

che possa soddisfare all’accresciuto

carico. Viceversa se il carico dovesse

diminuire.

Negli impianti più importanti si ricorre a

valvole di laminazione motorizzate e

comandate da microprocessori.

Certificazione Frigoristi

64

Organi di laminazione

Regolatori di livello (solo su impianti a evaporatore allagato)

Galleggiante sul lato di bassa:

una sfera galleggiante è posta nel lato a bassa pressione

dell'impianto, direttamente nell'evaporatore o in un

contenitore adiacente all'evaporatore stesso.

Quando il carico sull'evaporatore aumenta, una quantità

maggiore di liquido evapora ed il livello nell'evaporatore e

nel contenitore del galleggiante scende. Con il livello del

liquido scende anche il galleggiante aprendo così un

orifizio e facendo entrare più liquido dal lato di alta

pressione.

Quando il carico sull'evaporatore diminuisce, evapora una

quantità minore di liquido e il galleggiante sale chiudendo

l'orifizio.

Il galleggiante sul lato di bassa è considerato uno dei migliori

dispositivi di laminazione disponibili per un impianto con

evaporatore allagato. Esso fornisce una regolazione

eccellente e la sua semplicità lo rende esente da guasti.

Può essere impiegato anche in impianti medi o piccoli e con

qualsiasi refrigerante. Su grossi impianti, esso viene di

solito usato come dispositivo pilota.

Certificazione Frigoristi

65

Gli evaporatori

P

h

Certificazione Frigoristi

66

Gli evaporatori

L'evaporatore ventilato e statico

L'evaporatore è uno scambiatore che sottrae calore all'aria della

cella per cederlo al fluido refrigerante fatto evaporare nel suo

interno. Il calore assorbito dal fluido per attuare il proprio

cambiamento di stato viene rimosso attraverso la linea di

aspirazione che riconduce al compressore il vapore surriscaldato:

qui il ciclo ricomincia, per ripetersi indefinitamente.

L'evaporatore

Anche l'evaporatore, come il condensatore, è uno scambiatore di calore basato

sul principio di interporre tra i due fluidi una efficiente superficie di scambio. La

sua funzione è quella di sottrarre calore all'aria circostante e questo abbassamento localizzato di temperatura ha come

conseguenza non desiderata la condensazione di una parte dell'umidità contenuta nell'aria. L'umidità condensata si

deposita sull'evaporatore sotto forma di rugiada che assai spesso si trasforma in brina. Da ciò conseguono esigenze

costruttive più severe di quelle richieste dai condensatori. Mentre un condensatore può essere costruito in acciaio

verniciato, il pericolo della corrosione richiede che gli evaporatori siano costruiti in rame e/o in alluminio (normalmente

tubo di rame, forzato per mezzo dì un procedimento di espansione a freddo, denominato mandrinatura, entro i collari di

alette in alluminio). Anche il passo delle alette deve essere maggiore, ad evitare che la formazione di brina ostacoli la

circolazione dell'aria tra le alette stesse e riduca quindi l'efficienza.

Gli evaporatori

La sezione evaporativa di un sistema frigorifero risulta quindi, di norma, più ingombrante del condensatore

corrispondente, benché il condensatore smaltisca una maggiore quantità di calore.

L'aria più calda della cella viene aspirata in prossimità del soffitto ed è portata ad attraversare il pacco alettato. Al

contatto con la superficie delle alette, l'aria cede parte del suo calore e viene inviata, più fredda, a investire i prodotti

che devono essere conservati a bassa temperatura.

Il calore che l'aria cede alle alette viene da queste ceduto alla serpentina dell'evaporatore e da questa al fluido che vi è

contenuto. Sappiamo che il fluido se ne appropria sotto forma di calore latente di evaporazione.

Le tre configurazioni principali prevedono: evaporatori a soffitto (con aspirazione centrale ed espulsione bilaterale,dopo

il passaggio dell'aria attraverso due batterie affiancate) evaporatori a parete (con espulsione frontale dell'aria) e infine

un tipo intermedio, destinato all'installazione nell'angolo tra parete e soffitto (con aspirazione obliqua dell'aria).

Anche nel caso dell'evaporatore, la turbolenza dei due fluidi è un importante fattore di efficienza dello scambio termico.

Poiché l'evaporatore è normalmente realizzato in tubo liscio, la turbolenza interna viene attivata introducendo nella

cavità dei tubi spirali di filo o di nastro metallico. La turbolenziazione dell'aria è ottenuta invece mediante nervature

stampate sulle alette, realizzando così anche un loro irrigidimento che le rende meno deformabili.

Nel frigorifero domestico, l'evaporatore assume la forma di una piastra nervata. Il processo di evaporazione del

refrigerante avviene all'interno della nervatura, che è collegata da un lato col capillare e dall'altro con la linea di

aspirazione. Evaporatori ottenuti da ampie spire di tubo di rame sono usati per raffreddare vasche di liquido, bottigliere

di banchi-bar ecc.

Gli evaporatori

Seguiamo il percorso del fluido refrigerante: che

cosa avviene nell'evaporatore?

L'evaporatore è alimentato con fluido refrigerante proveniente

dalla valvola di espansione o dal capillare. Il refrigerante, che

all'ingresso dell'evaporatore è una miscela di liquido e vapore

a bassa temperatura e bassa pressione, evapora all'interno

dell'evaporatore sottraendo il calore necessario alla sua

trasformazione da liquido in vapore (e cioè il calore latente di

vaporizzazione) dal vano refrigerato che in tal modo si raffredda.

Il refrigerante lascia l'evaporatore sotto forma di vapore saturo,

cioè alla stessa temperatura e pressione alla quale si è svolto il

processo di evaporazione. Perché si possa realizzare

convenientemente la fase di evaporazione, l'evaporatore deve possedere questi requisiti:

una superficie di scambio sufficientemente estesa, sezioni interne tali da non creare eccessive resistenze al

passaggio del refrigerante in modo da contenere al minimo le perdite di carico, una struttura

sufficientemente robusta per resistere alle pressioni che il refrigerante esercita dall'interno, soprattutto

quando l'impianto non è in funzione. In questo caso il fluido è soggetto alla temperatura ambiente in ogni

punto del circuito e ciò ne eleva la pressione in modo assai sensibile.

Gli evaporatori

A seconda del sistema di alimentazione del refrigerante, gli evaporatori si possono distinguere

in allagati o a espansione secca.

Nei primi, un galleggiante mantiene un livello costante di refrigerante liquido all'interno dell'evaporatore;

nei secondi il fluido viene fatto evaporare completamente all'interno dei tubi dell'evaporatore.

Gli evaporatori si dividono in statici e ventilati a seconda del modo di circolazione dell'aria.

Nei primi, la convezione è naturale: l'aria più calda dell'ambiente refrigerato sale, lambisce l'evaporatore

che è sempre montato in una posizione elevata si raffredda e scende verso la parte inferiore della cella

investendo i prodotti conservati, sottrae loro calore e si riscalda nuovamente. Gli evaporatori statici sono

impiegati nella refrigerazione domestica e commerciale e sono caratterizzati da una grande semplicità

costruttiva e dall'assenza di raffinati dispositivi di sbrinamento (lo sbrinamento si ottiene attraverso

l'arresto del compressore). Per compensare il basso coefficiente di scambio, conseguenza del modesto

movimento d'aria, la superficie esterna degli evaporatori stati ci è relativamente estesa.

Negli evaporatori ventilati (denominati anche acroevaporatori o frigodiffusori) uno o più elettroventilatori

assicurano la circolazione forzata dall'aria di cella attraverso il pacco alettato. Sono impiegati nelle

installazioni commerciali e industriali ma anche in frigoriferi domestici di pregio. Generalmente sono dotati