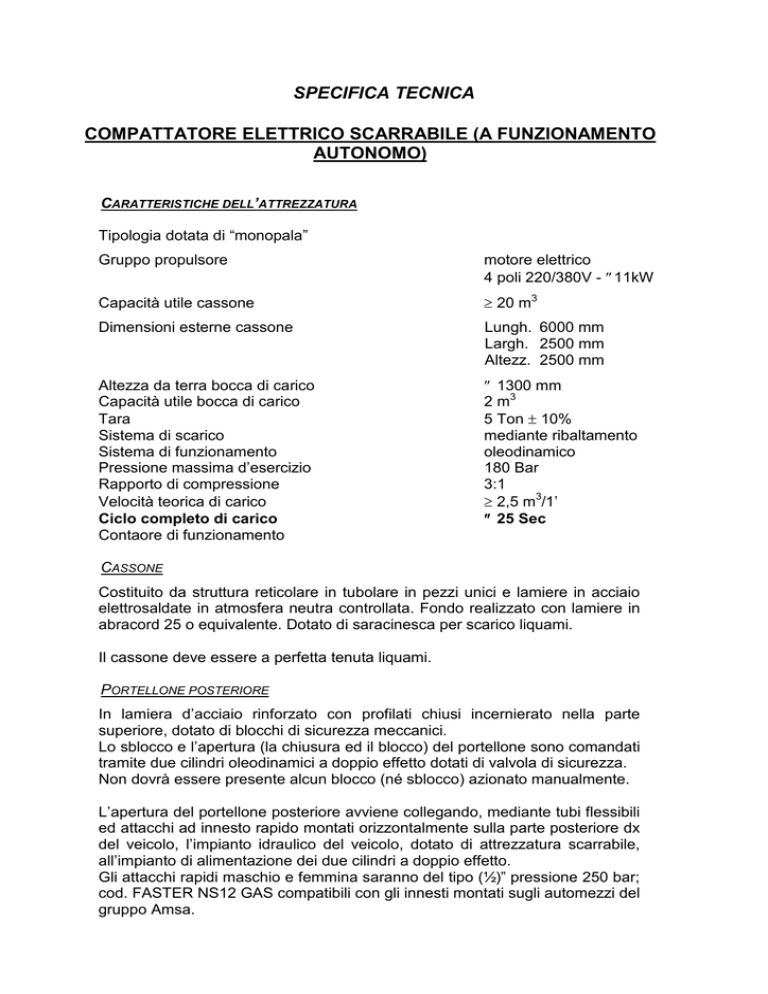

SPECIFICA TECNICA

COMPATTATORE ELETTRICO SCARRABILE (A FUNZIONAMENTO

AUTONOMO)

CARATTERISTICHE DELL’ATTREZZATURA

Tipologia dotata di “monopala”

Gruppo propulsore

motore elettrico

4 poli 220/380V - ≤11kW

Capacità utile cassone

≥ 20 m3

Dimensioni esterne cassone

Lungh. 6000 mm

Largh. 2500 mm

Altezz. 2500 mm

Altezza da terra bocca di carico

Capacità utile bocca di carico

Tara

Sistema di scarico

Sistema di funzionamento

Pressione massima d’esercizio

Rapporto di compressione

Velocità teorica di carico

Ciclo completo di carico

Contaore di funzionamento

≤ 1300 mm

2 m3

5 Ton ± 10%

mediante ribaltamento

oleodinamico

180 Bar

3:1

≥ 2,5 m3/1’

≤ 25 Sec

CASSONE

Costituito da struttura reticolare in tubolare in pezzi unici e lamiere in acciaio

elettrosaldate in atmosfera neutra controllata. Fondo realizzato con lamiere in

abracord 25 o equivalente. Dotato di saracinesca per scarico liquami.

Il cassone deve essere a perfetta tenuta liquami.

PORTELLONE POSTERIORE

In lamiera d’acciaio rinforzato con profilati chiusi incernierato nella parte

superiore, dotato di blocchi di sicurezza meccanici.

Lo sblocco e l’apertura (la chiusura ed il blocco) del portellone sono comandati

tramite due cilindri oleodinamici a doppio effetto dotati di valvola di sicurezza.

Non dovrà essere presente alcun blocco (né sblocco) azionato manualmente.

L’apertura del portellone posteriore avviene collegando, mediante tubi flessibili

ed attacchi ad innesto rapido montati orizzontalmente sulla parte posteriore dx

del veicolo, l’impianto idraulico del veicolo, dotato di attrezzatura scarrabile,

all’impianto di alimentazione dei due cilindri a doppio effetto.

Gli attacchi rapidi maschio e femmina saranno del tipo (½)” pressione 250 bar;

cod. FASTER NS12 GAS compatibili con gli innesti montati sugli automezzi del

gruppo Amsa.

Gli innesti rapidi posteriori, saranno staffati ad una piastra di 3 mm di spessore

in acciaio, saldata esternamente al fondo della cassa, al fine di evitare danni a

tutta la tubazione rigida, nel caso in cui il cassone venga scarrato con i tubi liftcar ancora agganciati (tubo rigido + raccordo passaparatia dritto 12 S +

tronchetto a tubo con dadi e ogive 12 S + raccordo estremità dritto da ½” – 12

S)

BASE D’APPOGGIO

Costituita da due profilati in acciaio INP da 200 mm longitudinali collegati da

traverse d’irrigidimento elettrosaldate con basi esterne distanti 1060 mm.

GANCI DI COLLEGAMENTO

Elementi deputati alla movimentazione del compattatore mediante attrezzatura

scarrabile. I ganci di movimentazione, a 1465 mm da terra, sono posizionati

anteriormente e posteriormente al cassone.

Quello posizionato anteriormente alla bocca di carico, deve essere

abbassabile per consentire lo scarico dI veicoli satellite.

Le operazioni di aggancio e sgancio devono avvenire senza interferenza con

le paratie di protezione.

RULLI DI SCORRIMENTO

Applicati anteriormente e posteriormente al cassone per facilitare le operazioni di

posizionamento e di rimozione del compattatore mediante le attrezzature scarrabili in esercizio

c/o Amsa.

L’accoppiamento dei rulli sui rispettivi perni dovrà essere eseguito tramite

boccole o cuscinetti opportunamente dimensionati e dotati di punti di

ingrassaggio, al fine di evitare usure precoci.

Durante le operazioni di carramento/scarramento deve essere evitata ogni

interferenza con le parti dell’attrezzatura e dell’autotelaio lift-car in dotazione

presso il gruppo Amsa.

BOCCA DI CARICO

Costituisce la parte anteriore del cassone di cui è parte integrante.

Si compone di una struttura metallica atta a contenere il sistema di carico e

compressione rifiuti.

La culla e le pareti laterali della bocca di carico costituenti la tramoggia

debbono essere realizzate con acciaio antiusura abracord 25 o equivalenti.

Il sistema di compattazione è del tipo ad articolazione monopala.

Portelli a chiusura della bocca di carico, secondo le normative vigenti.

Presenza di dispositivi di “fine corsa” per regolamentare la chiusura dei portelli,

che dovranno essere il più possibile “antieffrazione”: cioè non devono essere

facilmente manomettibili o bypassabili.

IMPIANTO OLEODINAMICO

L’impianto oleodinamico è costituito è costituito da:

o Pompa ad ingranaggi tipo alta pressione

o Distribuzione a pilotaggio elettroidraulico per la sequenza di funzionamento

2

o Cilindri oleodinamici con stelo in acciaio legato temperato ad induzione e

riporto di cromatura a spessore 0,2 ÷ 0,3 mm sul diametro dopo rettifica.

Canna in tubo acciaio levigato alto spessore.

o Serbatoio olio con indicatore di livello e saracinesca di chiusura facilmente

accessibile, per intercettare il fluido in caso di rottura delle tubazione.

o Dispositivo che blocchi il funzionamento del compattatore in caso di perdita

olio, senza causare danni all’attrezzatura.

o Valvole di massima e di ritegno.

o Filtro sulla tubazione di ritorno al serbatoio.

o Manometro.

o Tubi flessibili spiralati.

o L’impianto deve essere realizzato secondo le norme CETOP.

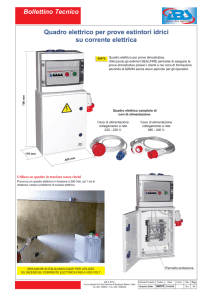

EQUIPAGGIAMENTO ELETTRICO

Motore elettrico potenza 11 kW - 4 poli 220/380 V

Presa IP65 (63 A, 3 fasi + terra, 380 V , 50 Hz)

Quadro elettrico, ubicato nella parte posteriore e protetto da urti, realizzato secondo

norme C.E.I. e prescrizioni prevenzione infortuni componenti marcati IMQ

esecuzione IP 65, contente:

• teleruttore di avviamento con protezioni termiche;

• fusibili;

• trasformatore per comandi in bassa tensione;

• commutatore sequenza fasi (accessibile e manovrabile dall’esterno);

• sensore di prossimità sulle paratie anteriori di protezione.

Pannello stagno con comandi in bassa tensione:

• per avviamento ed arresto motore (con chiave);

• impostazione avviamento, arresto ciclo di compattazione;

• Pulsante di emergenza duplicato anche sul lato sinistro;

• il funzionamento del gruppo di compattazione può essere programmato con tre

diverse opzioni:

♦ automatico continuo (max 20 cicli); il temporizzatore dovrà essere

posizionato all’interno del quadro elettrico;

♦ automatico singolo;

♦ manuale;

• deve essere impedito l‘avviamento del motore elettrico con circuito

oleodinamico in pressione.

P.L.C. logica di gestione programmata:

tutto il funzionamento dell’attrezzatura è gestito mediante una scheda elettronica,

opportunamente programmata e memorizzata. Il P.L.C. è alimentato in bassa

tensione e sarà protetto da password contro le manomissioni; la password verrà

comunicata ad Amsa.

Cavo con presa IP65 (63 A, 3 fasi + terra, 380 V, 50 Hz) per linea di collegamento alla

presa utente, lunghezza 12 m, e cassetta di ricovero del cavo in fase di trasporto.

Linea di alimentazione motore elettrico inguainata in tubazione antischiacciamento.

VERNICIATURA

3

Il compattatore dovrà essere verniciato con il seguente ciclo di verniciatura:

• sabbiatura SA 2;

• Primer zincante inorganico sp. 75 micron;

• finitura con smalto epossidico sp. 30 micron;

• colore VERDE RAL 6018;

• logo Amsa SpA + numero verde + sito internet + numero aziendale Amsa,

verniciati di colore bianco sulle pareti laterali secondo figurino visionabile in

Amsa;

• non sono consentite pubblicità del costruttore ad esclusione della

targhetta di identificazione sotto indicata;

IDENTIFICAZIONE

Il compattatore deve essere chiaramente identificabile con un numero di matricola

(n° progressivo a due cifre/ n° del mese di produzi one a due cifre/ n° dell’anno di

produzione a due cifre) punzonato su targhette metalliche fissate in corrispondenza

al gancio di sollevamento sul lato dx e sx.

VARIE

Motore elettrico e centralina oleodinamica saranno collocati all’interno del

compattatore in apposito vano insonorizzato, facilmente ispezionabile e manutentabile.

Il compattatore deve essere compatibile con l’attrezzatura ATIB AT 16/52,

BOB It17/26, DIMA-LEM SC 176 L5S, PRISMAG modello SA 26L, MEC

IVECO 260S/E4.

DOCUMENTAZIONE E VARIE

L’appaltatore dovrà fornire n°3 copie della seguent e documentazione:

• schema impianto idraulico;

• schema circuito elettrico;

• disegno costruttivo;

• manuali uso e manutenzione.

Si richiede la rispondenza alla normativa di sicurezza con particolare riferimento al D.lgs

81/2008, alla Legge 186/68, e integrazioni e modifiche relative.

Si richiede inoltre la rispondenza a:

1. Requisiti di sicurezza stabiliti dalla Direttiva Macchine 2006/42 CE con emissione del

marchio CE

2. Direttiva 2006/95/CE Bassa tensione e 2004/108/CE Compatibilità elettromagnetica

3. Norma UNI EN 1501, solo per quanto di attinenza nel caso specifico.

4