caricato da

common.user13306

Cap.2 Lega

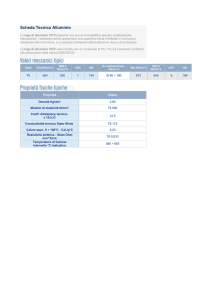

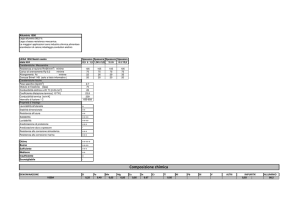

L’Alluminio e la lega AlSi10Mg Le caratteristiche dell’alluminio L’alluminio è un metallo del tipo non ferroso, con una T° di fusione relativamente bassa rispetto agli altri metalli, all’incirca 660°C, ed una densità di 2,7 g/cm 3, viene perciò considerato un metallo leggero rispetto ai metalli ferrosi (con una densità di circa 7,8g/cm3), grazie a ciò è usato in ambito aeronautico. L’alluminio e le sue leghe hanno una struttura CFC, cioè una cubica a facce centrate, l'elevato numero di allineamenti compatti di atomi e di piani a massima densità atomica fanno di tale struttura il sistema più compatto e facilmente deformabile meccanicamente. L’alluminio inoltre possiede anche elevata conducibilità elettrica (utilizzato per il trasporto dell’elettricità ad alta tensione) e termica, e anche una buona resistenza alla corrosione, infatti, al contrario dell’acciaio, ha un’interazione con l’aria di tipo passiva, ciò significa che inizialmente corrode superficialmente e successivamente si crea uno strato infinitesimale, detto film, di Allumina (Al2O3, o detto anche ossido di alluminio), perciò si autoprotegge tramite ossidazione naturale superficiale, per di più se l’Alluminio è legato con il Magnesio il film risulta più resistente grazie alla coesione della struttura data dal secondo. Questo metallo però possiede una scarsa resistenza meccanica, che va aumentata tramite opportuni leganti, l’aggiunta di questi come Magnesio, Silicio, Rame o Zinco implementano ottime proprietà meccaniche, conservando la leggerezza dell’Alluminio. Gli alliganti principali sono: Rame: conferisce elevata resistenza meccanica e buona lavorabilità all’utensile, cala invece la resistenza alla corrosione; le leghe ottenibili sono Avional e Duralluminio Silicio: aumenta la colabilità e riduce la dilatazione termica, rende quindi la lega ottimale per l’utilizzo in fonderia, il ritiro, la fragilità a caldo e la compattezza sono migliori di qualsiasi altra lega, perde però lavorabilità all’utensile, le leghe ottenibili sono Inafond e Siluminium Magnesio: aumenta la resistenza alla corrosione, la saldabilità e lavorabilità all’utensile, ma di contro riduce la colabilità aumentando la fragilità di ritiro, le leghe ottenibili sono Corrofond, Anticorodal, e Peraluman Cromo: aumenta la resistenza alla corrosione Nichel: permette un miglioramento alla resistenza meccanica a caldo Ferro: aumenta le caratteristiche meccaniche ad alte temperature ed ha un effetto alligante sui grani cristallini Le leghe di alluminio possono essere classificate in base allo scopo, come leghe da fonderia e leghe da deformazione plastica, e queste vanno ulteriormente classificate in base alla possibilità di essere trattate termicamente o no. Le tabelle 2.1 e 2.2 sottostanti indicano la suddivisione. Esiste inoltre una nomenclatura che indica a che tipo di trattamento termico sono state sottoposte, costituita dalla lettera T= lega o metallo trattati termicamente. La tabella 2.3 qui sotto mostra la suddivisione in base al ciclo di trattamenti o trattemento. I trattamenti termici per le leghe di Alluminio Le leghe di alluminio vanno trattate termicamente per incrementare le loro proprietà, durante i trattamenti termici la loro struttura cambia rispetto a quella originale, questa variabilità consente di avere leghe diverse per impieghi diversi. L’esecuzione del trattamento termico, che viene sempre fatto sulle leghe de tipo Al-Si-Mg/ Al-Cu, prevede tempra di solubilizzazione e invecchiamento, tale ciclo viene chiamato ciclo T6, e permette di aumentare la resistenza meccanica della lega, generando una precipitazione di fasi intermetalliche, rispettivamente di Mg-Si e Cu, nella matrice di Alluminio che, ostacolando il movimento delle dislocazioni, incrementano il campo elastico del materiale. I parametri fondamentali dei trattamenti termici sono tempi e temperature di solubilizzazione e invecchiamento, nelle leghe Al-Si-Mg sono 4-20 ore a 530°C per la solubilizzazione, e 4-8 ore a circa 165°C per l’invecchiamento, tuttavia sono comunque molto importanti anche tempi di riscaldamento e permanenza del forno, la disposizione della carica all’interno di esso, la drasticità del mezzo temprante e l’intervallo di tempo tra tempra e invecchiamento. Tempra di solubilizzazione La tempra consiste in un raffreddamento rapido della lega da una determinata temperatura fino alla temperatura ambiente, si parte da una temperatura tale far entrare in soluzione, nella matrice di alluminio, determinati elementi e composti all’interno della lega, la solubilizzazione avviene se e solo se il raffreddamento è stato sufficientemente rapido, si parla in tal caso di tempra di solubilizzazione. Per capire la solubilizzazione si prende come esempio il diagramma di stato della lega Al-Cu. Figura 2.1: Diagramma di fase di una lega Al-Cu Se si riscalda una lega contenente ad esempio 4% di rame partendo dalla temperatura ambiente avremo una solubilizzazione crescente del rame all’interno dell’alluminio al crescere della temperatura. La misura della massima solubilità ad ogni temperatura è data dalla curva DE, per cui a 500°C circa, l’alluminio è in grado di solubilizzare tutto il 4% di rame, questo in ipotesi di equilibrio stabile, in realtà la solubilizzazione totale è difficile in tempi ragionevoli, questo per due motivi: 1. Alle temperature considerate la mobilità degli atomi è modesta, perciò la diffusione del soluto attraverso il reticolo cristallino del solvente è difficile 2. Il soluto, in generale, è in sottoforma di aggregati di dimensioni considerevoli, ed essendo la velocità di dissoluzione direttamente proporzionale alla superficie di interfaccia del soluto-solvente non può esserci una rapida solubilizzazione, inoltre più è complessa la composizione chimica delle fasi da sciogliere, più è lenta la dissoluzione (le leghe più complesse sono le più difficoltose) Quindi dall’ipotesi iniziale di 500°C per la solubilizzazione totale di 4% di Cu, in realtà si deve salire almeno a 540°C circa. D’altra parte, però è bene non eccedere in durata oltre il tempo necessario per la dissoluzione, per evitare inutili e dannosi ingrossamenti del grano cristallino, inoltre una lunga permanenza tende a sferoidizzare le impurezze insolubili con grossi svantaggi per le proprietà meccaniche finali. Figura 2.2: sequenza di fasi nella tempra di solubilizzazione Figura 2.3: Diagrammi di fase per i sistemi AL-Mg2Si (a) ed Al-Cu(b) La velocità minima di raffreddamento che permette di ottenere a temperatura ambiente la soluzione solida senza alcun tipo di precipitazione di soluto è chiamata velocità critica di tempra del materiale. Ogni lega ha la sua velocità critica, e anche per le leghe di alluminio, la si ricava ricorrendo ai diagrammi TTT detti diagrammi trasformazioni-temperatura-tempo; tali sono ricavati da prove sperimentali con campioni dalla massa molto piccola, generalmente dei fili sottili, questi vengono solubilizzati alla temperatura adatta, per il tempo adatto, e per raffreddarli li si immerge rapidamente in bagni di sale fuso. Essendo la massa del filo trascurabile, si può considerare la variazione di temperatura pressoché istantanea, i fili vengono successivamente invecchiati e le resistenze a trazione ottenute si riportano su un grafico temperatura-tempo. Al fine di valutare la difficoltà di attuazione di tale raffreddamento si riporta un diagramma di drasticità di tempra dell’acqua a 20°C per pezzi di alluminio a spessori diversi crescenti: Figura 2.4: Curve di velocità di raffreddamento in acqua a 20°C di provini di alluminio Dal diagramma si può notare che tutti i pezzi passino da 505°C a 350°C in meno di 7 secondi, dal diagramma si noti che il raffreddamento sia particolarmente lento tra i 500 e 400°C, questo avviene a causa della creazione di strati di vapore, sulla superficie del pezzo immerso nel bagno detti fenomeno di calefazione, a questo si può ovviare con un’energica agitazione dell’acqua che spezza gli strati citati. La tempra di leghe dall’alluminio è ben diversa da quella degli acciai, non genera alcun incremento di durezza e resistenza, ha il solo scopo di portare a temperatura ambiente, una soluzione solida ottenuta ad alta temperatura; di fatto la tempra di alluminio non comporta alcuna variazione di fase di metallo. Nella tempra di solubilizzazione si deve raggiungere temperature vicine alla linea di solidus (linea di confine tra stato solido e liquido in un diagramma di fase), temperature alle quali il materiale è molto poco resistente meccanicamente, è necessario quindi adottare una serie di accorgimenti perché i pezzi non debbano deformarsi all’interno del forno a causa di peso o agenti esterni, si utilizzeranno quindi apposite attrezzature per supportare i pezzi trattati; si deve successivamente fare attenzione anche all’immersione nel bagno di tempra, deve avvenire nella maniera più simmetrica possibile, per esempio un pezzo cilindrico dovrà entrare in acqua nella direzione del suo asse. Qualora durante il riscaldo si dovesse superare la linea di solidus, la lega assume un caratteristico aspetto superficiale di colore grigio, tale fenomeno viene chiamato bruciatura il reticolo eutettico o interdendritico, a seconda della lega e di cosa si vuole ottenere, che è ricco di impurezze ed elementi di lega, comincia a fondere ed ossidandosi a contatto con l’aria, ‘‘brucia’’ perdendo tutte le sue caratteristiche e distruggendo la resistenza intergranulare del materiale. L’aspetto del pezzo bruciato quindi è di colore grigio scuro accompagnato da fessurazioni e gocce, generate dalla fuoriuscita del fuso, se il pezzo è bruciato non può essere più rigenerato e va rottamato. Già prima della comparizione del tipico colore grigio, le proprietà meccaniche decadono, questo avviene già alla temperatura limite del trattamento di tempra. Si è già detto che tanto è più complessa la lega e più sarà lungo il tempo di solubilizzazione, simile è il discorso per le dimensioni dei pezzi, per i più grandi ci vorrà più tempo affinché sia raggiunta la temperatura ottimale anche nel cuore del pezzo; la permanenza deve essere tale da garantire le massime caratteristiche ottenibili, e per ogni materiale o lega esiste un tempo limite, oltre il quale le caratteristiche, anziché aumentare, si deteriorano e peggiorano oppure si stabilizzano; tale conteggio di permanenza deve iniziare quando tutto il pezzo nel forno ha raggiunto la temperatura prestabilita. Terminato il ciclo di riscaldo e permanenza, occorre raffreddare rapidamente il materiale fino a temperatura ambiente, tale operazione si divide in due fasi: estrazione della carica dal forno e immersione in acqua o altro mezzo raffreddante. Nella prima fase è fondamentale il tempo di trasporto da forno a bagno, esiste infatti un tempo limite oltre il quale la lega comincerà a precipitare una parte del soluto, con conseguenze gravi sulle proprietà, il tempo è ricavabile dalle curve TTT. Quando il pezzo viene immerso nel liquido raffreddante, la sua velocità di raffreddamento deve essere tale da evitare la precipitazione, l’acqua soddisfa normalmente tali condizioni, e qualora non bastasse si possono aggiungere particolari additivi o applicare una agitazione violenta del bagno. Uno dei problemi fondamentali di tempra è la generazione di tensioni interne durante il rapido raffreddamento. Le tensioni che si generano nelle leghe di alluminio sono dovute esclusivamente alle diverse velocità di raffreddamento nelle varie zone del pezzo, fra superficie e cuore, fra sezioni diverse dello stesso pezzo. L’entità di queste tensioni dipende dalla drasticità dell’elemento temprante, si deve raggiungere una velocità di tempra in grado di evitare la precipitazione del soluto e, allo stesso tempo evitare la nascita di elevate tensioni interne, che in casi estremi portano anche a rottura del pezzo. Si può quindi scegliere tra l’acqua calda, l’acqua additivata, olio o aria soffiata. Prendiamo in considerazione un diagramma sulle curve di raffreddamento dell’acqua calda su dei provini di alluminio di spessore 1,6 mm, dal grafico sottostante si deduce che l’acqua deve essere almeno alla temperatura di 60°C per rallentare il raffreddamento. Figura 2.5: Velocità di raffreddamento di un provino di Al di spessore 1,6 mm in acqua a varie T° Con l’acqua a 100°C il raffreddamento è già lentissimo, questo riduce di molto le tensioni ma non può impedire la precipitazione del soluto; ma al contrario a 80°C avremo generazioni di tensioni interne. L’olio è poco utilizzato, perché una volta estratto il pezzo dal bagno, deve essere ripulito superficialmente, ed inoltre presenta curve di raffreddamento molto simili all’acqua. Infine, l’aria soffiata costituisce il metodo di raffreddamento più blando, perché difficilmente riesce a mantenere in soluzione completamente i componenti attivi. Invecchiamento L’invecchiamento è l’indispensabile completamento dell’operazione di tempra che, se fine a sé stessa, non avrebbe alcuna utilità. Prima di esaminare gli effetti di questo sulla struttura delle leghe di alluminio, è utile analizzare le strutture reticolari e le loro anomalie, prendiamo in considerazione la lega Al-Cu. Dal processo di tempra si ottiene una soluzione soprassatura, ciò significa che il solvente ha più soluto della massima quantità che può contenere alle condizioni di equilibrio, l’eccesso di soluto presente in una soluzione satura è visibile sotto forma di precipitato, tenderà per cui a solubilizzarsi; in questo caso il soluto sono gli atomi di rame uniformemente distribuiti fra gli atomi di alluminio. Le leggi della termodinamica dicono che ogni soluzione solida omogenea tende a precipitare una o più fasi quando questa precipitazione provoca una diminuzione dell’energia libera del sistema, la fase che produce la maggior diminuzione di questa è quella più stabile , le altre si definiscono metastabili; è chiaro che per arrivare alla fase più stabile si deve passare da un processo di nucleazione e crescita di questa stessa fase, e ciò dipende sia dall’energia libera del sistema, ma anche dalle possibilità che offre l’edificio cristallino, con le sue imperfezioni come vacanze e dislocazioni. Già prima della formazione della soluzione soprassatura per effetto della tempra, si ha una tendenza degli atomi di rame a concentrarsi in zone, che diventano ricche di tale elemento, questa concentrazione produce una deformazione nel reticolo cristallino dell’alluminio perché le dimensioni atomiche del rame sono minori, il reticolo cristallino tenderà a stringersi in queste aree, ma resterà comunque coerente con l’edificio cristallino. La forma di tale eterogeneità della soluzione solida è quella di placche circolari, con spessori di pochi piani atomici. Queste zone sono la causa del primo indurimento della lega post-tempra, vengono chiamate zone GP, perché osservate per la prima volta da Guinier e Preston. Figura 2.6: La zona tratteggiata delimita la concentrazione del Cu nel reticolo di Al, e corrisponde alla zona GP Per le zone GP non è possibile parlare di un reticolo cristallino specifico, si tratta più che altro di un addensamento di atomi di rame e quindi di difetti reticolari. Se si innalza la temperatura oltre quella ambiente, non è possibile ottenere ulteriori trasformazioni delle GP, che si formano molto velocemente nelle prime ore successive alla tempra ma poi rallentano gradualmente. Se si eleva invece la temperatura oltre i 110°C, oltre ad ottenere una formazione più rapida e dimensione maggiore di queste, inizia la formazione e separazione di una vera e propria fase chiamata θ’’, la sua forma è sempre placchettiforme ed il suo reticolo è tetragonale. Tale fase determina il massimo indurimento nella lega ed appare al microscopio sottoforma di bastoncini o punti allineati, è una fase metastabile, e rappresenta un ulteriore passaggio degli atomi di rame verso la fase stabile θ a composizione CuAl2. Quando l’invecchiamento avviene a temperature dell’ordine dei 130°C – 190°C si forma una quantità proporzionalmente crescente con l’aumentare della temperatura e della permanenza, una fase chiamata θ’, metastabile e tetragonale molto più grande rispetto alla θ’’, tali dimensioni creano campi di tensioni intorno alle placchette che difficilmente il reticolo cristallino può totalmente assorbire come deformazione elastica. Si creano delle dislocazioni e cessa la perfetta coerenza fra matrice e fase θ’, in questo caso comincia a diminuire l’effetto indurente della fase sulla matrice. Analizzando la formazione delle varie fasi, durante un invecchiamento a 190°C di una lega di CuAl, si può notare all’inizio la presenza di θ’’ sempre più consistente col passare del tempo, che predomina fino al limite di massima durezza, in contemporanea c’è la formazione di fase θ’ in piccole quantità che arriva al 10%, tale quantità rappresenta infatti il limite di durezza; superato il 10% la lega si definisce iperinvecchiata, peggiorando le sue caratteristiche meccaniche. In questo stadio infine compare la fase θ stabile, anch’essa tetragonale, essendo totalmente incoerente con l’edificio cristallino provoca ulteriori diminuzioni della durezza, infatti i cristalli di CuAl 2 si comportano come delle vere e proprie inclusioni, che non hanno alcun tipo di influenza sul movimento delle dislocazioni. La sequenza delle trasformazioni solida soprassatura α (Al), durante il processo può essere schematizzata: Per le leghe di Al-Si-Mg è analogo, al posto della fase θ compare la fase β. Figura 2.7: Il precipitato β’’ (a) nelle leghe Al-Si-Mg e θ’’ nelle Al-Cu (b), e la loro coerenza con i piani di atomi della matrice di Alluminio nelle direzioni parallele(c) e ortogonali(d) Figura 2.8: Durezza in relazione alle fasi β’’, β’ e β Si è parlato solo della temperatura, come parametro influenzante per la velocità di precipitazione, in realtà la soprassaturazione stessa aumenta la velocità di trasformazione, infatti la generazione di vacanze accelera gli spostamenti degli atomi favorendo formazioni di nuove fasi. Le dislocazioni generate sia dalle tensioni di tempra, che da eventuali incrudimenti, alimentano l’invecchiamento. La presenza di alliganti favorisce influenze diverse: Cu-Ag-Ca-Be in determinate concentrazioni, in leghe Al-Zn-Mg portano a formazioni di GP degli stessi elementi, che agiscono da ulteriori nuclei Piccole percentuali di Cd-In-Sn nelle leghe Al-Cu annullano invece l’invecchiamento a temperatura ambiente Da quanto esposto finora, è chiaro come l’invecchiamento, nelle leghe, produca trasformazioni strutturali con conseguente aumento diretto della resistenza meccanica del materiale, e come la struttura e la resistenza siano strettamente correlate. Dal punto di vista metallurgico l’invecchiamento è condizionato da alcuni parametri fondamentali come velocità di tempra, temperatura e tempo di invecchiamento, tempo di attesa fra tempra e invecchiamento artificiale/naturale. Velocità di tempra: aspetto già esaminato nella tempra di solubilizzazione, non tutte le leghe però sono ugualmente sensibili ad una velocità di tempra insufficiente o immersione ritardata, qui elencato l’ordine di sensibilità delle leghe di alluminio: AlZn-Mg; Al-Mg-Si; Al-Cu; Al-Cu-Mg; Al-Zn-Mg-Cu. Temperatura e tempo di invecchiamento: le leghe possono essere invecchiabili a temperatura ambiente e a meno di 50°C, oppure a temperature comprese tra i 125°C- 200°C. Nel primo caso si parla di invecchiamento naturale, mentre nel secondo si parla di invecchiamento artificiale. Normalmente nelle leghe da fonderia si parla si adotta l’invecchiamento artificiale, mentre nelle lavorazioni plastiche di invecchiamento naturale. Nell’invecchiamento artificiale non si corre il rischio di fenomeno di bruciatura, solo in caso di aumenti anomali si rischia l’iperinvecchiamento, in tal caso la lega può essere rigenerata rifacendo la tempra di solubilizzazione. La durata ottimale dell’invecchiamento è dovuta strettamente alla temperatura, a temperature costanti ma a tempi diversi si possono quindi favorire l’una o l’altra proprietà, tutto dipende dallo scopo. Tempo di attesa tra tempra ed invecchiamento: la permanenza a temperatura ambiente di una lega appena temprata in attesa di essere invecchiata, non è altro che invecchiamento naturale, inizia la formazione di zone GP e quindi un conseguente indurimento della lega che, al successivo invecchiamento artificiale può rispondere in maniera diversa e dare differenti risultati, che sono positivi per leghe Al-Zn-Mg e Al-Zn-Mg-Cu, negative per leghe Al-Mg-Si e Al-Cu-Ni-Si-Mg, ed infine nulli per le Al-Cu. Le leghe Al-Mg-Si devono essere invecchiate tassativamente entro due ore dalla conclusione della tempra, pena un decadimento delle caratteristiche meccaniche molto grave. Ricottura di distensione La distensione è un trattamento termico che consiste nel riscaldamento, e nella permanenza a temperature del pezzo, nel campo della deformazione plastica in modo tale da ridurre le tensioni interne senza alterare significativamente la durezza. Quando si lavora un materiale tramite taglio, asportazione o deformazione, oppure, in fonderia, dove compaiono differenze di temperatura tra zone dello stesso pezzo questi provocano un accumulo di compressioni che potrebbero causare variazioni dimensionali indesiderate, soprattutto se rilasciate in modo incontrollato, dunque si esegue la distensione. La temperatura di distensione è compresa tra i 300°C - 350°C, per le leghe di alluminio. Il tempo di mantenimento a temperatura è di circa una o due o più ore, a seconda del materiale, dopo tale periodo di tempo, i componenti trattati devono essere raffreddati lentamente in forno o all’aria, è fondamentale che il raffreddamento sia molto lento, al fine di evitare le tensioni che si genererebbero a causa della differenza di temperatura all’interno del materiale, ancora più importante se il componente è di grosse dimensioni. Se necessario, la distensione può essere effettuata in un forno con gas inerte al fine di proteggere le superfici dall’ossidazione. In condizioni estreme, possono essere utilizzati dei forni sottovuoto. Lega di Alluminio AlSi10Mg La lega AlSi10Mg fa parte della famiglia delle leghe Al-Si, viene usata frequentemente sia in lavorazione additive manufacturing che in fonderia in quanto può garantire buone proprietà meccaniche. L’ ALSi10Mg è utilizzata nella stampa 3D per realizzare componenti che richiedono una buona combinazione tra elevate proprietà di scambio termico e peso contenuto. Offre elevata resistenza, durezza e buone proprietà dinamiche, trova applicazione in componenti soggetti ad elevati carichi operativi Grazie all’elevato rapporto tra resistenza e massa, l’AlSi10Mg trova uso nel settore del motorsport, automotive, aerospaziale, e di automazione industriale, in componenti come motori, scambiatori di calore, tubi di pressione, collettori etc. I componenti sono liberamente lavorabili meccanicamente, saldabili, lucidabili e rivestibili Un ciclo di trattamenti termici T6 viene spesso eseguito su questa lega, prodotta in modo additivo, per dissolvere l’anisotropia dovuta alla costruzione strato per strato. Nonostante ciò, il materiale As Built (fig. 2.9) gode già di ottime proprietà, infatti durante la sua costruzione avviene una rapida solidificazione della lega, che promuove l’ottenimento di una microstruttura fine e la trasformazione della fase eutettica del Silicio, questi impediscono il moto delle dislocazioni. Durante la costruzione avviene il fenomeno del ‘‘Self- Figura 2.9: micrografia del campione AM di tipo ‘’As built’’ quenching’’: il piccolo getto fuso di polveri è depositato sugli strati sottostanti si raffredda molto velocemente, la successiva deposizione degli strati riscalda nuovamente il materiale causando un invecchiamento artificiale, e favorendo quindi la precipitazione del composto MgSi2. Bisogna però prestare attenzione con in trattamenti termici, infatti Figura 2.10: micrografia a 4 µm questi possono allargare le porosità del pezzo, riducendo così le proprietà meccaniche e aumentando il volume di questo, quindi i trattamenti si effettuano se e solo se si ha la certezza che incrementino le caratteristiche e rispettino poi le tolleranze. I parametri che vanno rispettati per questa lega sono la temperatura di tempra di solubilizzazione tra i 450550°C, la temperatura di invecchiamento tra i 150-180°C. Si possono osservare le microstrutture dei pezzi trattati nella fig. 2.11, si osserva che dopo il trattamento di tempra di solubilizzazione la microstruttura cambia molto, si osserva una sferoidizzazione delle particelle di Si, osservabili meglio nella fig.2.10, qui si vede che tali particelle di colore chiaro sono estremamente fini e formano una sorta di rete ; l’invecchiamento successivo invece non altera molto la micrografia. Le porosità, formatesi durante il processo di costruzione, intrappolano gas presenti nell’ambiente di lavorazione durante la rapida solidificazione, e dato che la pressione dei gas aumenta all’aumentare della temperatura, si osserva che a 540°C le porosità sono molto larghe a causa di questa pressione. Figura 2.11: Microstrutture dei campioni AM dopo tempra di soluzione a 480°C (a), 510°C (c), e 540°C (e) dopo 9 ore; dopo invecchiamento a 160°C per 4 ore (b, d, f) dopo ogni rispettivo trattamento di tempra di soluzione. La caratterizzazione delle particelle di Si è fondamentale, poiché il loro numero e dimensione influiscono fortemente il meccanismo di frattura durante le prove di trazione, così come il comportamento alla corrosione, nella letteratura scientifica si è appurato che le crepe seguono il percorso eutettico, dato che le particelle interessate sono più fragili della matrice di alluminio, inoltre il meccanismo di corrosione nelle leghe Al-Si è strettamente legato all’accoppiamento galvanico tra matrice Al e particelle Si , a causa del loro potenziale di corrosione differente. Figura 2.12: Effetti del tempo e temperatura di solubilizzazione sul numero di particelle di silicio per unità di dimensione analizzata (a) e sull’area di particelle analizzata (b) La piccola dimensione dei grani implica un’alta densità di confini di grano, che ostacolano il movimento delle dislocazioni con conseguente durezza del materiale, la riduzione del numero di bordi a causa dell’inspessimento della struttura durante il trattamento di tempra, al contrario, genera una perdita di durezza. La durezza dopo la soluzione e la tempra, è compresa tra i 55-75 HBW. Gli effetti dell’invecchiamento artificiale invece si possono osservare nella figura 2.13.b., la durezza può arrivare fino a 100 HBW. Figura 2.13: diagramma di correlazione tra durata di tempra e durezza (a sinistra), e diagramma di correlazione tra durata di invecchiamento artificiale e durezza (a destra) Qua sotto è riportata parte della su scheda tecnica: