caricato da

common.user1507

Stampa 3D: Introduzione e Applicazioni in Ortopedia

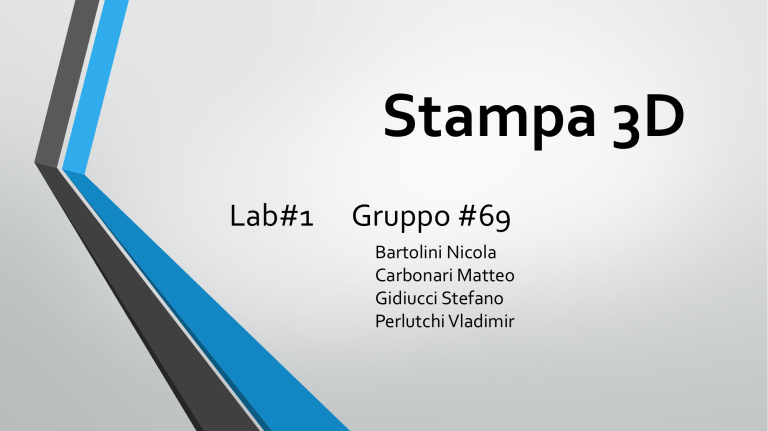

Stampa 3D Lab#1 Gruppo #69 Bartolini Nicola Carbonari Matteo Gidiucci Stefano Perlutchi Vladimir Introduzione alla stampa 3D La stampa tridimensionale (3D) sta guidando importanti innovazioni in molti settori ad ampio raggio come nell’ingegneria , nell’arte, nella medicina ecc.. I recenti progressi hanno consentito la stampa 3D di materiali, cellule e componenti di supporto biocompatibili in complessi tessuti viventi funzionali 3D. Il bioprinting 3D viene applicato alla medicina rigenerativa per rispondere alla necessità di tessuti e organi adatti al trapianto. Rispetto alla stampa convenzionale, la biostampa comporta ulteriori complessità dovuti soprattutto alla scelta e modellamento dei materiali da utilizzare. Il bioprinting 3D è già stato utilizzato per la generazione e il trapianto di diversi tessuti, tra cui pelle multistrato, ossa, innesti vascolari, tessuto cardiaco e strutture cartilaginee. Stampa 3D in campo ortopedico Lo stampaggio tridimensionale sta emergendo come una tecnologia clinicamente promettente in campo ortopedico per l’opportunità che offre di poter prototipare in maniera “rapida” prodotti impiantabili chirurgicamente. Tale tecnologia, unita a tecniche diagnostiche radiologiche quali radiografia tradizionale, risonanza magnetica (MRI) e tomografia computerizzata (TC), permette di creare oggetti di geometrie anche complesse partendo da una ricostruzione tridimensionale di immagini anatomiche. La stampa 3D sta rivoluzionando le fasi degli interventi chirurgici ortopedici: • • Fase preoperatoria: creazione di modelli attraverso i quali i medici riescono a facilitare la comprensione di patologie e piani operatori ai propri pazienti, nonché la progettazione custom-made di protesi e ortesi Fase operatoria: creazione di strumenti chirurgici qualitativamente migliori Il fatto poi che la progettazione per la stampa 3D avviene attraverso sistemi digitali consente, tra l’altro, di lavorare su un’ampia distribuzione geografica dei professionisti e dei pazienti coinvolti, rendendo possibile scansionare il paziente nella sua città di residenza, eseguire la progettazione in un centro specializzato con sede altrove e spedire infine il file di modellazione del dispositivo personalizzato in un centro di stampa 3D situato nelle vicinanze del centro clinico che ha in carico il paziente. In ultima analisi, ciò potrà contribuire anche a garantire un supporto internazionale di ricerca avanzata a sistemi sanitari nazionali meno progrediti, in qualsiasi parte del mondo. Workflow processo produttivo di protesi femorali Acquisizione dell’immagine tridimensionale dell’elemento da stampare 1 Serie di operazioni, quali ad esempio levigatura, colorazione o lucidatura, per ottenere il prodotto finale privo di imperfezioni. acquisizione 2 finitura modellazione 4 stampa Si effettuano le stampe dei piani 2D generati dal software. Tali stampe vengono poi riassemblate così che la loro sovrapposizione possa ricreare il volume 3 Ricostruzione dell’oggetto tramite software CAD e scomposizione del volume in immagini piane parallele, necessarie per la fase di stampaggio. ACQUISIZIONE DATI L’acquisizione dati avviene tramite l’utilizzo di dispositivi per “l’imaging” come CT e MRI, le quali permettono di ottenere, a partire da immagini bidimensionali, la ricostruizione 3D del distretto anatomico in esame. MODELLAZIONE OGGETTO A partire dalle informazioni cliniche derivate dalle scansioni o dagli esami radiologici, specifiche per il singolo caso, prendono avvio le procedure della “modellazione”, cioè della riproduzione virtuale su computer, mediante software particolari, della forma tridimensionale della struttura anatomica di interesse, e della progettazione, con creazione del file CAD (Computer Aided Design), che serve a definire le geometrie e i materiali finali del dispositivo personalizzato. Nella modellazione solida, la progettazione CAD di un oggetto è effettuata mediante l’utilizzo di forme prestabilite “primitive” come cilindri, cubi, sfere, piramidi, etc, attraverso le quali si vanno a realizzare oggetti più complessi. STAMPAGGIO 3D La stampante 3D è uno strumento che permette di produrre oggetti partendo da un modello digitale tridimensionale. Nei metodi di stampa 3D più conosciuti la produzione dell’oggetto avviene per strati, posizionando uno strato di materiale sopra l’altro. Dunque la tecnologia di base delle stampanti 3D è la cosiddetta “fabbricazione additiva”, cioè per sovrapposizione di materiale, per lo più plastico o metallico, strato su strato, che avviene senza alcuno spreco e soprattutto in maniera univoca sulla base delle informazioni fornite dal file CAD creato per il singolo caso. Per realizzare un oggetto tramite stampa 3D esistono varie tecniche, tra cui la stampa a deposizione di filamento (fused deposition modeling – FDM), la SLS – selective laser sintering, il Digital Light Processing – DLP, Thermal Inkjet (TIJ) printing, oltre che altre metodologie usate per la realizzazione di oggetti in leghe metalliche e altri materiali. FINITURA Serve per ottenere una superficie il più possibile liscia e omogenea, oltre ad avere un pezzo solido e manipolabile, pronto per eventuali lavorazioni successive. Molto spesso, indipendentemente dalla tecnica utilizzata, i pezzi presentano sempre delle linee orizzontali, che rappresentano le “fette” in cui viene scomposto l’oggetto, ovvero le sovrapposizioni degli strati depositati in fase di stampa. Le operazioni più frequenti sono una prima rifinitura della superficie, l’assemblaggio (nel caso di pezzi composti), la stuccatura, la levigatura, la colorazione o comunque l’applicazione della finitura. Parametri delle immagini radiologiche Tra i parametri delle immagini radiologiche che maggiormente influiscono in modo significativo sono il contrasto e risoluzione, in particolar modo sul processo di analisi per la creazione di un modello 3D di un segmento osseo. Buoni valori di contrasto e risoluzione sono condizioni necessarie per la creazione di oggetti più conformi possibile a ciò che le immagini illustrano: è chiaro come questi due parametri, coadiuvati da algoritmi specifici per la rimozione di errori e inconsistenze proprie del modello, portino ad un buon sviluppo del modello stesso. La risoluzione è un parametro che deve essere tanto più grande quanto più i segmenti presi in considerazione sono piccoli o vicini ad altri tessuti. Così come per la risoluzine, anche un buon valore di contrasto permette al clinico una miglior percezione dei vari tessuti che sono stati impressionati. Analisi alle criticità del processo (1) Il software viene utilizzato in varie fasi della modellazione, lo troviamo sia inizialmente nella creazione del modello che nell’analisi delle prestazioni dello stesso. Criticità in questo ambito riguardano principalmente l’efficienza degli algoritmi scelti e l’analisi FEM, che oltre all’analisi degli sforzi deve permettere di modificare il modello per adattarsi in maniera ottimale al paziente. Oltre a ciò è necessario tenere in considerazione il tempo computazionale per portare a termine la modellazione e analisi del segmento. Una limitazione dal punto di vista hardaware nel processo SLS è il quantitativo di materiale di scarto che viene prodotto, soprattutto, a seguito di modellazioni di strutture di piccolo calibro; esistono, in questo caso, dispositivi di adattamento che permettono una riduzione degli sprechi. Inoltre vi è un problema relativo all'intrappolamento di polvere nelle regioni interne delle impalcature porose, le quali sono difficili da rimuovere manualmente, specialmente per dimensioni dei pori inferiori a 500 μm. Analisi alle criticità del processo (2) La stampa 3D è molto competitiva nella progettazione di protesi custom-made, ma la vera sfida è quella di migliorare tale tecnologia per la produzione di massa degli impianti più comuni; i tempi di manifattura sono ancora complessivamente troppo lunghi in quanto il processo produttivo prevede diversi passaggi, dall’acquisizione dell’immagine, alla sua elaborazione, allo stampaggio vero e proprio ed infine al perfezionamento dell’oggetto ottenuto. Un altro aspetto sul quale la ricerca può percorrere ancora molta strada è quello dei materiali: oggi la prospettiva più affascinante per la progettazione dei dispositivi personalizzati è quella di arrivare a utilizzare materiali non solo molto differenti, da quelli metallici ai biomateriali, ma anche dotati di parametri architetturali diversificati e complessi e quindi di prerogative sempre più performanti in termini sia di conformità anatomica che di prestazioni funzionali. Conclusioni Prototipazione rapida I prodotti possono passare più rapidamente da un semplice progetto a un prototipo reale. Velocità di produzione Tale tecnologia permette una maggior velocità di produzione rispetto alle tecniche tradizionali. Costi ridotti Nonostante gli alti costi di istallazione e manutenzione, le stampanti 3D permettono di condensare l’intero processo produttivo in un’unica fase che si traduce in un risparmio di manodopera poichè è sufficiente la supervisione di un singolo operatore qualificato.