-1-

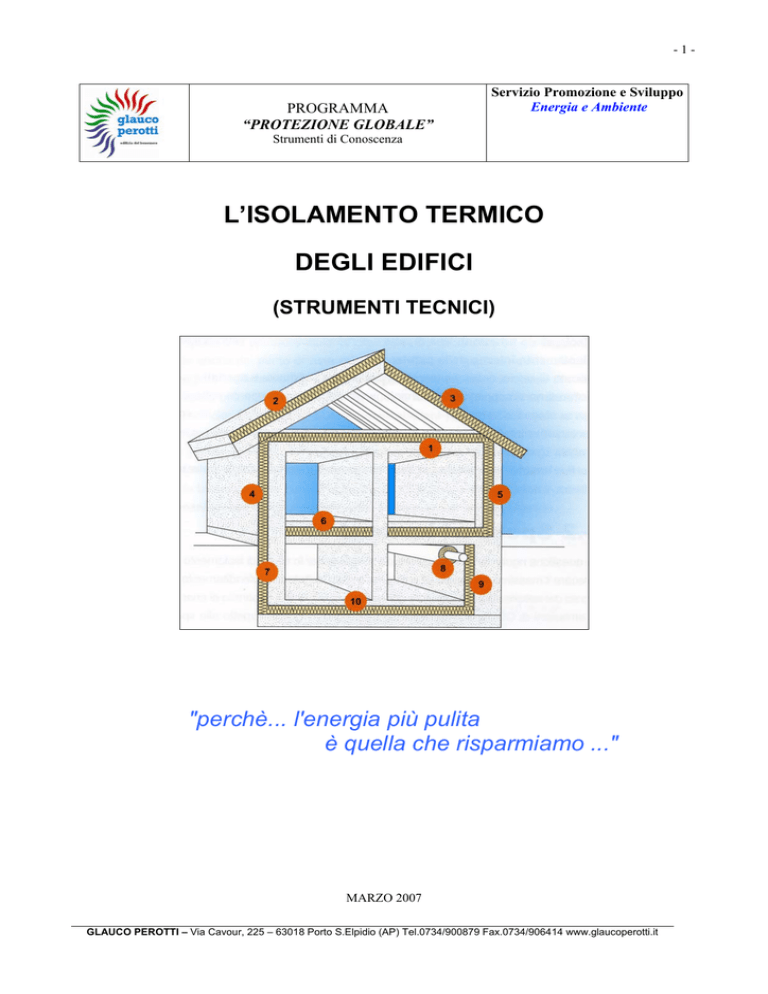

PROGRAMMA

“PROTEZIONE GLOBALE”

Servizio Promozione e Sviluppo

Energia e Ambiente

Strumenti di Conoscenza

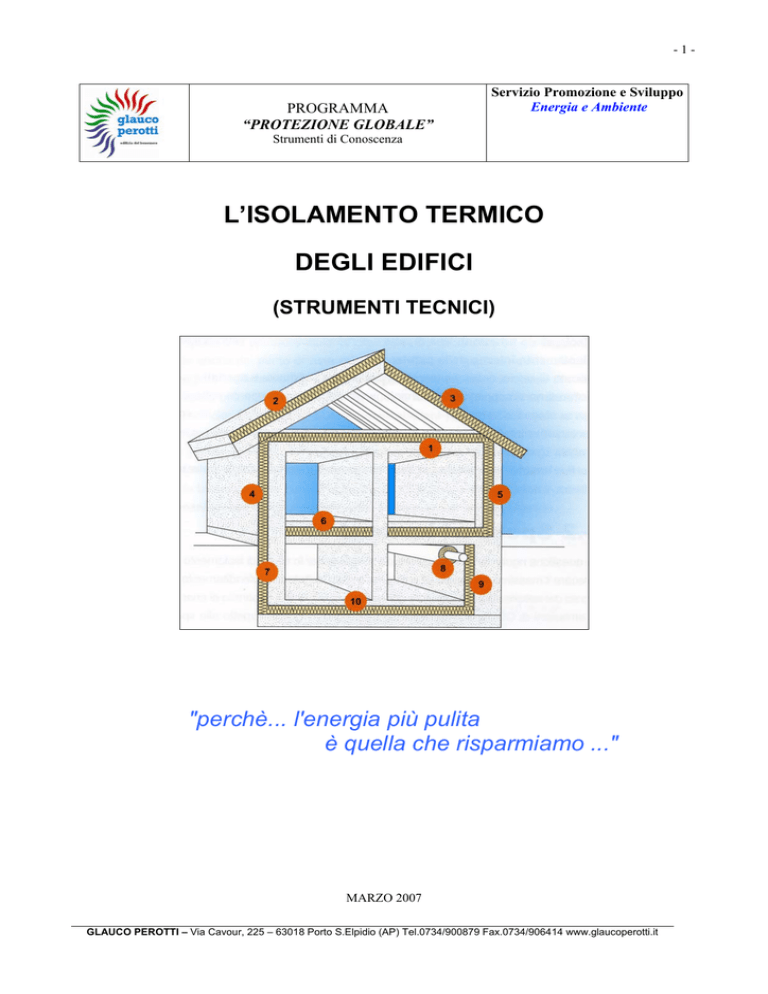

L’ISOLAMENTO TERMICO

DEGLI EDIFICI

(STRUMENTI TECNICI)

"perchè... l'energia più pulita

è quella che risparmiamo ..."

MARZO 2007

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

-2-

INDICE

Introduzione

1.

1.1

1.2

1.3

L’isolamento termico

L’isolamento termico come “fonte di energia”

L’isolamento termico crea un ambiente confortevole

L’isolamento termico è un valore aggiunto

2.

2.1

2.2

2.3

2.4

2.5

2.6

Nozioni di fisica edile

Flussi di calore negli edifici

Conduttività termica

Trasmissione del calore

Accumulo del calore

Diffusione di vapore acqueo

Reazione al fuoco

3.

3.1

3.2

Informazioni utili per la scelta dei materiali isolanti

Materiali isolanti

Tabella riepilogativa

4.

4.1

4.2

4.3

4.4

Consigli pratici

Campi di applicazione dei materiali isolanti

Spessori isolanti

Ponti termici

Tenuta all’aria e al vento

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

-3-

Introduzione

I consumi nel settore civile sono responsabili nelle Marche per circa il 30% degli usi finali

e gran parte di questi consumi sono dovuti al mantenimento delle condizioni di comfort

termoigrometrico all’interno dello spazio costruito (riscaldamento e condizionamento).

Il contenimento e la razionalizzazione di questi consumi è regolamentato in Italia dalla

legge n.10 del 9 gennaio 1991; la relativa, ed attuale, certificazione energetica degli edifici

è stata emanata dal decreto legislativo n.192 del 19 Agosto 2005 e successivo decreto

legislativo n.311 del 29.dicembre 2007 per l’attuazione della Direttiva

Europea 2002/91/CE “ sul rendimento energetico nell’ edilizia”.

Fatta salva l’applicazione delle norme nazionali e comunitarie c’è nel settore dell’edilizia

ancora spazio per un incisivo intervento della Regione (vedi PEAR). Essa ha infatti a

disposizione alcuni strumenti normativi che possono permettere l’adozione di opportuni

strumenti tecnici capaci di conseguire consistenti risparmi energetici senza pregiudicare

il comfort abitativo, anzi migliorandolo.

Gli strumenti normativi sono il Regolamento Edilizio Tipo (RET) ed i Regolamenti

Edilizi Comunali mentre gli strumenti tecnici sono rappresentati dall’insieme di pratiche

costruttive note come edilizia bioclimatica.

In questo capitolo parleremo degli strumenti tecnici; e la caratteristica principale di

queste tecniche è che esse permettono nelle nuove costruzioni sostanziali risparmi di

energia (dal 20 al 40%) a fronte di trascurabili incrementi nei costi di costruzione

(3%).

Uno di questi strumenti tecnici è l’isolamento termico, e sono molti i motivi per i quali

conviene dotare un edificio di un isolamento termico ottimale, ed in particolare gli edifici

adibiti a residenza e uffici.

L’isolamento termico è innanzitutto una delle principali “fonti di energia”, crea un clima

salubre all’interno degli ambienti e offre interessanti vantaggi anche dal punto di vista

economico.

Fonti: Documentazione CASACLIMA - Prov.BOLZANO - ANIT

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

-4-

L’ISOLAMENTO TERMICO COME “FONTE DI ENERGIA”

L’energia più pulita in assoluto è l’energia che non viene consumata. In questo senso

l’isolamento termico rappresenta una delle fonti di energia più importanti in assoluto, in

quanto consente di ridurre il consumo di energia per il riscaldamento degli edifici, e quindi

di risparmiare preziosissime materie prime, ed evitare l’emissione di sostanze nocive o

dannose per il clima, come il biossido di carbonio (CO2).

Il potenziale di risparmio è enorme, se si considera che circa metà del fabbisogno

complessivo di energia è assorbito dall’utenza domestica, e che inoltre circa il 75% di

questo fabbisogno è destinato al riscaldamento degli edifici. Negli edifici di nuova

costruzione il fabbisogno di energia per il riscaldamento degli ambienti può essere ridotto

fino a un decimo di quello degli edifici già esistenti.

E’ comunque possibile ridurre drasticamente anche il fabbisogno di energia degli edifici

esistenti intervenendo opportunamente con lavori di risanamento adeguati. In particolare è

fondamentale pianificare l’isolamento termico fin dalle prime fasi della progettazione sia

delle nuove costruzioni che dei lavori di risanamento dei vecche edifici.

Per la classificazione energetica di un edificio si ricorre quale criterio fondamentale al

fabbisogno energetico annuale per metro quadrato di superficie utile, detto anche indice

energetico. L’indice energetico è un valore aritmetico che consente il confronto tra diversi

standard costruttivi. Per la determinazione di questo valore si esegue un bilancio tra le

dispersioni termiche dovute agli elementi strutturali (trasmissione) e all’aerazione e tra i

guadagni termici ottenuti dall’iraggiamento solare e dalle fonti termiche interne. Gli edifici

vengono classificati in diversi standard costruttivi in base al valore di questo indice

energetico.

A livello internazionale si definiscono come edificio a basso consumo di energia qugli

edifici che hanno un fabbisogno annuale di energia per riscaldamento inferiore ai

70 kWh/m2a e come casa passiva quelli con un fabbisogno inferiore ai 15 kWh/m2a.

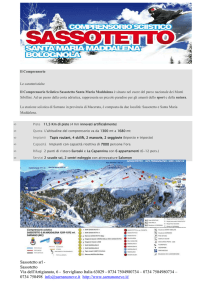

Nei diagrammi sottoriportati vengono indicati i diversi standard costruttivi con l’indicazione

del relativo fabbisogno annuale di energia per riscaldamento.

CasaPassiva=≤15 kWh/m2a

Classe

A=≤30 kWh/m2a

Classe

B=≤50 kWh/m2a

Classe

C=≤70 kWh/m2a

Classe

D=≤90 kWh/m2a

Classe

E=≤120 kWh/m2a

Classe

F=≤160 kWh/m2a

Classe

G=≥160 kWh/m2a

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

-5-

L’ISOLAMENTO TERMICO COME “COMFORT ABITATIVO”

Il benessere fisico di una persona all’interno di un ambiente dipende in misura

considerevole dal comfort termico. I due fattori principali del comfort termico sono la

temperatura dell’aria e la temperatura di irradiamento.

La temperatura dell’aria desiderata all’interno di un edificio viene garantita dal

riscaldamento, mentre la temperatura media di irraggiamento all’interno di un ambiente

dipende dalla temperatura delle superfici degli elementi strutturali che circondano la

persona. L’isolamento termico influisce direttamente sulle temperature delle superfici.

In effetti, quanto migliore risulta l’isolamento termico di un edificio, tanto migliori saranno

anche le temperature delle superfici delle pareti e quindi il clima all’interno dell’ambiente.

La cessione di calore del corpo umano alle superfici dell’ambiente da cui è circondato

viene operata mediante irradiamento di calore che sarà tanto maggiore quanto più bassa

sarà la temperatura delle superfici.

Una parete esterna fredda oppure il vetro freddo di una finestra può pertanto suscitare una

senzazione di freddo anche nel caso in cui la temperatura dell’aria risultasse gradevole.

In generale è possibile affermare che la temperatura dell’aria dell’ambiente può essere

abbassata aumentando la temperatura delle superfici circostanti, senza compromettere

minimamente il comfort.

Per il periodo di riscaldamento vale la seguente regola d’oro:

In genere si prova un calore piacevole quando la temperatura delle pareti circostanti

sommata alla temperatura dell’aria dà all’incirca la nostra temperatura corporea.

Ad esempio una temperatura dell’aria di 20°C in un edificio poco isolato con temperature

delle superfici medie comprese fra 14 e 16°C non è sufficiente per garantire il comfort.

Per sopperire a questa lacuna la temperatura dell’aria dell’ambiente dovrebbe essere

aumentata a 22 o anche 24°C, senza però riuscire a rendere il comfort ottimale.

Viceversa in un edificio ben isolato con una temperatura delle superfici media intorno ai

19°C il comfort ottimale viene raggiunto già ad una temperatura ambiente di 20°C.

Un buon isolamento dell’edificio consente quindi di risparmiare energia per il

riscaldamento non solo mediante una riduzione della dispersione di calore attraverso le

pareti esterne, ma anche con temperature ambiente più ridotte.

Se si considera che il calo di temperatura ambiente di un grado consente un risparmio del

6% sulle spese di riscaldamento, l’isolamento termico acquista un’importanza non

indifferente.

Diagramma di comfort

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

-6-

L’ISOLAMENTO TERMICO E’ “UN VALORE AGGIUNTO”

E’ relativamente facile stimare se l’investimento in un maggiore isolamento termico sia

vantaggioso dal punto di vista puramente economico. L’isolamento termico può difatti

essere inteso come un investimento di denaro: il capitale investito per l’isolamento termico

dà un rendimento sotto forma di risparmia di spese di riscaldamento. Inoltre un maggiore

isolamento termico garantisce soprattutto un maggiore valore dell’edificio, un valore

aggiunto.

Isolare solo in conformità alle normative attualmente vigenti significa costruire un edificio

obsoleto da un punto di vista fotogenico. Sono da preferirsi piuttosto gli standard relativi

all’isolamento degli edifici a basso consumo energetico e delle case passive che sono già

conformi alle prescrizioni del domani e quindi già in grado di soddisfare i requisiti futuri.

Questi dimostrano che un isolamento termico perfetto in combinazione con delle finestre

ben isolanti, l’utilizzo passivo dell’energia solare e un impianto di ventilazione con

recupero del calore consentono di rinunciare ai sistemi convenzionali di riscaldamento.

Gli edifici a basso consumo di energia e le case passive minimizzano le dispersioni

di energia, ottimizzano i guadagni energetici ed offrono il massimo comfort abitativo

con spese di gestione minime.

I costi per un buon isolamento termico sono relativamente ridotti se confrontati con i costi

complessivi di un edificio di nuova costruzione (dal 5 al 10% ca.).

I costi aggiuntivi necessari per degli spessori d’isolamento buoni che vanno da 20 a 30

cm, ad esempio per le pareti esterne, riguardano solo il materiale isolante ed incidono

pertanto minimamente sulle spese fisse già comunque previste, quali per esempio il

montaggio dell’impalcatura e la lavorazione.

Si consiglia di ridurre lo spessore delle pareti nelle costruzioni massicce al minimo

statico richiesto (ad esempio 25 cm di blocchi semipieni non porizzati) ed investire

invece maggiormente nell’isolamento. In questo modo, oltre che ridurre le spese di

costruzione si ottiene un coefficiente U minore, si risparmia sulle spese di

riscaldamento, si evitano le emissioni inquinanti e si acquista in comfort.

La costruzione leggera in legno offre il vantaggio di introdurre l’isolamento direttamente

negli spazi vuoti tra i pilastri portanti in legno permettendo di ottenere degli spessori delle

pareti minori, un maggiore grado di prefabbricazione, tempi di costruzione ridotti e spese

di costruzione minori pur garantendo un elevato comfort abitativo.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

-7-

NOZIONI DI FISICA TECNICA

Nella costruzione di un edificio la scelta dell’isolamento giusto presume una conoscenza

orientativa di alcuni elementi di fisica tecnica esposti in maniera semplice nelle parti che

seguono.

Detti elementi aiutano a comprendere meglio i processi e i meccanismi che comportano un

risparmio energetico ed i vantaggi dell’isolamento specificati.

Alcuni concetti di base vengono riportati in forma semplificata al solo scopo di fornire

un’introduzione alle problematiche dell’isolamento termico.

⇒

Flussi di calore negli edifici

⇒

Conduttività termica

⇒

Trasmissione del calore

⇒

Accumulo del calore

⇒

Diffusione del vapore acqueo

⇒ Reazione al fuoco

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

-8-

GRANDEZZE ED UNITA’ DI MISURA

Nome

adduttanza

Simbolo

ά

Unità di Misura

(W/m2K)

calore

Q

calore specifico

c

(kWh)

(MJ)

(Wh/kgK)

capacità termica

C

(Wh/m2K)

conduttanza

C

(W/ m2K)

conduttività termica

λ

(W/mK)

massa volumica

trasmittanza

ρ

U

(kg/m3)

(W/m2)

resistenza termica

R

(m2K/W)

resistenza termica

liminare

pressione di saturazione

Rs

(m2K/W)

Ps

(Pa)

pressione parziale del

vapore

P

(Pa)

temperatura di rugiada

T

(°C) (K)

umidità assoluta

X

(gr/kg aria secca)

umidità di saturazione

Xs

(gr/kg aria secca)

umidità relativa

UR

(%)

Descrizione

Flusso di calore scambiato da un solido con

l’ambiente esterno in condizioni stazionarie,

mediante i fenomeni di convezione ed

irraggiamento

Energia trasmessa tra due sistemi aventi

differente temperatura

Quantità di calore necessaria per far variare

di 1 °C la temperatura di 1 kg del materiale

considerato

Quantità di calore che una struttura deve

ricevere o cedere per unità di superficie

affinché possa variare la sua temperatura di

un grado

Flusso di calore che in condizioni di regime

stazionario passa attraverso 1 m2 di

superficie per una differenza di temperatura

di 1 °C, tra due facce opposte di uno strato

considerato

Flusso di calore che in condizioni di regime

stazionario attraversa la superficie di 1 m2 di

un cubo di materiale omogeneo avente uno

spessore di 1 m, e con differenza di

temperatura tra le due facce opposte

parallele di 1 °C

Peso per unità di volume di un materiale

Flusso di calore che in condizioni di regime

stazionario passa da un fluido ad un altro

attraverso una parete di separazione di

definito spessore, per unità di superficie e per

grado di differenza di temperatura tra i due

fluidi

Capacità del mezzo di opporsi al flusso di

calore, risulta pari all’inverso della

trasmittanza

Resistenza termica dello strato d’aria in

prossimità della struttura

Pressione esercitata dal vapore presente

nell’aria ad una definita temperatura in

condizioni di umidità di saturazione o umidità

relativa al 100%

Pressione esercitata dal vapore presente

nell’aria ad una definita temperatura quando

l’umidità relativa è inferiore al 100%

Temperatura minima alla quale può essere

raffreddata un’aria avente una determinata

umidità relativa e temperatura senza che si

verifichi la formazione di condensa

Rappresenta la quantità in peso di vapore

acqueo presente in un kg di aria secca

Per dell’aria ad una definita temperatura è la

quantità massima di acqua sotto forma di

vapore contenibile, oltre la quale la parte in

eccedenza precipita in fase liquida

Per dell’aria ad una definita temperatura

rappresenta il rapporto fra il valore di umidità

assoluta (X) contenuto ed un valore di

umidità di saturazione UR=X/Xs

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

-9-

FLUSSI DI CALORE NEGLI EDIFICI

La climatizzazione degli edifici ha il compito di garantire il comfort alle persone che li

occupano. A questo scopo è previsto il riscaldamento durante la stagione invernale ed

eventualmente il condizionamento dell’aria durante la stagione estiva.

Se la temperatura interna di un edificio deve essere mantenuta costante in inverno,

occorrerà integrare l’energia ceduta attraverso un apporto di calore.

Ciò avviene attraverso fonti energetiche quali per esempio legno, gasolio, metano o

energia elettrica che possono essere trasformati in calore secondo modalità differenti.

Una delle misure più importanti in assoluto per il risparmio energetico è l’arginamento del

flusso di calore dall’interno verso l’esterno degli edifici, ottenuto semplicemente creando

una resistenza in grado di bloccare il flusso di calore, in altre parole l’isolamento termico.

Rappresentazione schematica dei flussi di calore

in un edificio durante la stagione invernale (ta ‹ ti)

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 10 -

CONDUTTIVITA’ TERMICA E TRASMISSIONE DEL CALORE

La capacità di un materiale da costruzione di condurre calore viene quantificata sulla

scorta della propria conduttività termica specifica λ (lambda).

Per materiali isolanti si intendono materiali con coefficiente λ (coefficiente lambda) minore

di 0,1 W/mK (*).

Il coefficiente λ indica la quantità di calore che fluisce ogni secondo attraverso 1 m2 di

materiale da costruzione dello spessore di 1 m con una differenza di temperatura tra

interno ed esterno di 1 K (=°C).

-

Sigla: λ

Unità di misura: W/mK

Vale la seguente regola: quanto minore è il coefficiente λ, tanto migliore è la

capacità isolante del materiale.

(*)

DEFINIZIONE MATERIALI ISOLANTI:

ISOLANTE

<0,065 W/mK

DEBOLMENTE ISOLANTE

0,065-0,095 W/mK

NON ISOLANTE

>0,095

Materiali edili con conduttività termica differente e i relativi spessori necessari per

raggiungere lo stesso effetto termoisolante.

Cemento

8,40 m

Mattoni pieni

4,00 m

Mattoni porizzati

Legno pieno (abete)

Materiale isolante standard

0,72 m

0,52 m

0,16 m

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 11 -

TRASMISSIONE DEL CALORE

Quando liquidi o gas a temperatura differente sono separati da una parete fissa, avviene

una trasmissione di energia definita trasmissione di calore.

Nell’ambito degli edifici si verifica una trasmissione di calore dagli ambienti interni

riscaldati verso l’aria esterna fredda, ad esempio attraverso le pareti esterne o attraverso il

tetto.

Trasmissione del calore attraverso una

parete esterna isolata a cappotto

La misura della trasmissione del calore attraverso un elemento strutturale in riferimento ad

uno stato stazionario rappresenta il coefficiente di trasmissione termica globale ovvero, più

brevemente, il coefficiente U. Il coefficiente U indica il flusso del calore che viene ceduto

dall’interno verso l’esterno attraverso una superficie di 1 m2 e con una differenza di

temperatura di 1 K.

-

Sigla: U

Unità di misura: W/m2K

La trasmissione del calore attraverso un determinato elemento strutturale di un edificio

dipende dalla convezione termica naturale dell’aria interna dell’elemento strutturale (άi),

dalla conduttività termica (λ) e dagli spessori (d) dei materiali con cui quest’ultimo è stato

realizzato e dalla convezione termica naturale dell’elemento strutturale all’aria esterna (άa).

U = 1/άi + d1/λ1 + d2/λ2 + d3/λ3 + d4/λ4 + 1/άa

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 12 -

Vale la seguente regola: quanto minore è il coefficiente U dell’elemento strutturale,

tanto minori sono le sue dispersioni di calore.

Modello e valori di progetto per parete multistrato in regime stazionario e scambio

unidirezionale. Il flusso termico è:

Q = U x S x (Ti – Te)

dove:

U = trasmittanza termica

S = superficie in m2 della parete

Ti= temperatura interna della parete

Te= temperatura esterna della parete

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 13 -

ACCUMULO DEL CALORE

L’accumulo di calore di un edificio ha il compito di contribuire al risparmio di energia e ad

evitare il surriscaldamento durante i mesi estivi.

In estate una massa accumulante all’interno dell’edificio può assorbire il calore in eccesso

per poi farlo fuoriuscire nelle ore notturne attraverso una aerazione adeguata.

In linea di massima si constata che: in presenza di grandi vetrate esposte a sud e

soprattutto a ovest degli edifici una massa accumulante da sola non può risolvere il

problema del riscaldamento. In questi casi è indispensabile prevedere un’ombreggiatura

esterna.

Mentre per gli ambienti esposti a sud dotati di grandi vetrate è utile predisporre una

protezione parasole efficiente accoppiata a delle masse accumulanti, questo non vale per

gli ambienti utilizzati raramente come le camere degli ospiti o le case occupate solo il fine

settimana. Minore è la massa accumulante da riscaldare, minore sarà il tempo necessario

per raggiungere il riscaldamento a regime.

Nelle costruzioni leggere e nelle coperture per la protezione dal calore estivo va osservato

il cosiddetto sfasamento: con questo termine si indica il tempo necessario ad un’onda

termica per penetrare dal lato esterno di un elemento strutturale al suo interno.

Uno sfasamento sufficientemente ampio (>10 ore) di un elemento strutturale fa ritardare il

passaggio dell’onda termica nella misura per cui la temperatura massima del giorno riesce

ad entrare all’interno solo quando si può contrastare con l’aria notturna fresca.

Fattore di attenuazione dell’onda termica Fa

Il fattore di attenuazione dell’onda termica è definito come il rapporto tra il valore massimo

del flusso termico che si ha sulla superficie della parete rivolta verso l’ambiente interno e

quello che si avrebbe nelle stesse condizioni, se la parete, attraverso la quale esso si

trasmette, fosse priva di capacità di accumulo termico.

Valori di Fa:

1

0,75

0,5

0,25

:parete priva di capacità termica

:parete dotata di minima capacità termica

:parete dotata di buona capacità termica

:parete dotata di elevata capacità termica

Coefficiente di sfasamento medio Φ

Il coefficiente di sfasamento medio è definito come l’intervallo di tempo che intercorre tra

l’istante in cui si ha la massima sollecitazione all’esterno e quello in cui si ha la massima

sollecitazione all’interno; ed è funzione del coefficiente di attenuazione. Generalmente

tanto più piccolo è il valore di Fa tanto più elevato sarà il valore del coefficiente di

sfasamento.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 14 -

DIFFUSIONE DI VAPORE ACQUEO

Il riscaldamento degli ambienti abitati e l’alimentazione permanente di umidità dovuta al

relativo utilizzo durante la stagione invernale comporta nell’aria presente all’interno degli

ambienti un contenuto di acqua molto maggiore rispetto a quello dell’aria circolante

all’esterno. La pressione parziale del vapore acqueo all’interno degli ambienti è maggiore

rispetto a quella dell’aria esterna. Questa differenza di pressione provoca una migrazione

(diffusione) di vapore acqueo attraverso gli elementi strutturali esterni.

Nel corso della suddetta migrazione del vapore acqueo può insorgere un fenomeno di

condensazione, ovvero una formazione di acqua all’interno dell’elemento strutturale. Se la

temperatura della superficie interna dell’elemento strutturale è bassa, il fenomeno di

condensazione può insorgere già sulla superficie interna, con la conseguente formazione

di muffa.

L’esatto livello del punto di rugiada, vale a dire la superficie all’interno dell’elemento

strutturale su cui può formarsi l’acqua e la quantità d’acqua in questione, si può definire

con sufficiente precisione attraverso un calcolo.

A seconda del materiale e del suo spessore, il trasporto di vapore acqueo all’interno

dell’elemento strutturale viene contrastato mediante l’opposizione di una resistenza detta

resistenza alla diffusione. La resistenza alla diffusione di un materiale viene indicata

attraverso il coefficiente µ, che corrisponde allo spessore in m dello strato d’aria che

oppone alla diffusione di vapore la stessa resistenza di 1 m del materiale.

Come esistono materiali isolanti che rendono difficile il flusso di calore, ve ne sono altri – i

cosiddetti freni o barriere vapore – in grado di frenare il flusso di vapore acqueo.

Detti freni o barriere vanno applicati sempre all’interno del livello del punto di rugiada in

modo che il vapore acqueo difficilmente lo raggiunga.

In generale la resistenza alla diffusione degli elementi strutturali deve essere

articolata su una resistenza forte fino al punto di rugiada e molto lieve una volta

superato quest’ultimo. L’acqua che si potrebbe formare in inverno deve poter

fuoriuscire facilmente durante la stagione estiva facendo asciugare completamente

l’elemento strutturale, in modo da evitare danni permanenti alla costruzione.

Classificazione della resistenza alla diffusione del vapore acqueo dei materiali

Coefficiente di resistenza alla diffusione

Classificazione

Fino a 10

Diffusione elevata

da 10 a 50

Diffusione media

da 50 a 500

Diffusione limitata

Infinito

Barriera al vapore

A questo proposito va sottolineato che l’evacuazione dell’umidità dell’aria presente negli

ambienti generata da attività come la cottura, il lavaggio, la doccia ecc. e dal rilascio di

umidità di chi soggiorna negli ambienti deve essere effettuata prevalentemente mediante

un’aerazione adeguata.

Questo significa che il comportamento degli utenti, soprattutto negli spazi adibiti

all’abitazione e all’igiene, assume un ruolo rilevante.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 15 -

REAZIONE AL FUOCO

Una valutazione comparata della reazione al fuoco di diversi materiali va imperniata sui

seguenti fattori: infiammabilità, effetto dannoso dei gas combusti, formazione di gocce e

formazione di fumo denso.

I materiali da costruzione vengono suddivisi e classificati in base alla loro reazione al

fuoco. Per determinate applicazioni è richiesto un certificato di verifica dei materiali

impiegati.

Classe di infiammabilità

Classificazione

Classe 0

Non infiammabiuìle

Classe 1

Difficilmente infiammabile

Classe 2

Infiammabile normalmente

Classe 3

Facilmente infiammabile

In futuro la suddetta classificazione viene sostituita dalle classi europee di infiammabilità

(A1, A2, B, C, D, E)

I materiali isolanti di origine animale o vegetale e le plastiche raggiungono nel migliore dei

casi la classe di infiammabilità 1 (difficilmente infiammabili), tuttavia mai la classe 0.

Date le differenti condizioni d’incendio non è possibile presumere un effetto dannoso dei

gas combusti universale, né si può partire dal presupposto che nei materiali naturali in

caso di incendio vengano sprigionati gas sostanzialmente meno pericolosi di quelli prodotti

dalle plastiche. La tossicità dei gas combusti del polistirolo sembra addirittura essere

inferiore a quella delle sostanze naturali. In caso di incendio il poliuretano sprigiona gas

particolarmente pericolosi (vapori di acido prussico).

La pericolosità dei gas combusti è però in genere determinata dalla formazione di

monossido di carbonio. Una forte formazione di fumo denso è prevedibile soprattutto nel

caso di polistirolo, del PVC e di alcuni poliuretani espansi, mentre le sostanze naturali e la

lana minerale sviluppano meno fumo.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 16 -

SCHEDE MATERIALI ISOLANTI

Guida alla consultazione delle schede

codice

EPS

XPS

MW

MW

ICB

PET

CG

WW

WF

EPB

PUR

⇒

⇒

⇒

⇒

⇒

materiale

Polistirene espanso sinterizzato

Polistirene espanso estruso

Lana di roccia

Lana di vetro

Sughero espanso tostato

Fibra di poliestere

Vetro cellulare

Lana di legno in pannelli

Fibra di legno

Perlite espansa

Poliuretano espanso

Argilla espansa

Vermiculite

Lana di canapa

Fibra di cellulosa

Cemento cellulare in blocchi

Intonaco isolante in polistirene espanso

Intonaco isolante in vetro espanso

02

03

04

05

06

07

08

09

10

11

12

13

14

15

16

17

18

19

PRODUZIONE

PRESENTAZIONE

APPLICAZIONE

CARATTERISTICHE E PROPRIETA’

CONSIDERAZIONE SULL’ASPETTO ECOLOGICO E SANITARIO

N.B. : Da prendere in dovuta considerazione

DECRETO DEL MINISTERO DELLE INFRASTRUTTURE DEL 5 MARZO 2007

(GU n.66 del 20/03/07)

“Applicazione della direttiva n.89/106/CE sui prodotti da costruzione, recepita con decreto del

Presidente della Repubblica 21 Aprile 1993, n.246, relativa alla individuazione dei prodotti e dei

relativi metodi di controllo della conformità di «Isolanti termici per l’edilizia»

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 17 -

MATERIALE

CODICE

POLISTIRENE ESPANSO SINTERIZZATO

EPS

Produzione:

Le perle contenenti il gas espandente vengono gonfiate a vapore e versate in stampi dove completano la

loro espansione a vapore saldandosi tra loro, ovvero sinterizzandosi nelle forme determinate dallo stampo.

I pannelli stampati vengono successivamente stagionati per eliminare l’acqua.

E’ possibile l’inserimento di grafite lamellare che migliora la conduttività apparente del materiale a causa

delle sue proprietà riflettenti.

I componenti base del polistirolo espanso, benzolo ed etilene, vengono ricavati da petrolio e metano e da

questi viene prodotto in diversi stadi lo stirene.

Presentazione:

Il polistirene espanso stampato per isolamento si trova in commercio sotto forma di pannelli e prodotti

sagomati sottotegola.

I pannelli possono essere utilizzati sia soli che rivestiti con altri materiali quali ad esempio

impermeabilizzanti.

I pannelli possono essere resi elastici con un processo particolare per usi acustici.

Applicazione:

Sono possibili tutti i campi di applicazione:

Pannelli isolanti per facciate (EPS-F) come elemento di un sistema compound termoisolante: in caso

di applicazione come cappotto utilizzare soltanto dei sistemi collaudati e omologati per evitare danni

alle costruzioni (massa collante, pannelli in polistirolo espanso specifici per facciata,, grigliato in

vetro tessile e strato di finitura). Nel caso in cui i pannelli di polistirolo espanso non siano impiegati in

strutture nuove composte da laterizi e mattoni forati oppure da blocchi semipieni e cemento oltre ad

essere incollati dovranno essere anche tassellati alla struttura portante.

Pannelli per l’isolamento di cantina e isolamento esterno contro il terreno (isolamento perimetrale,

EPS-P): nella zona del basamento e come isolamento perimetrale si utilizzano pannelli in polistirolo

espanso idrofobizzati.

Isolamento acustico anticalpestio sotto il pavimento continuo.

Pannelli per l’isolamento del tetto: qualora si utilizzino dei pannelli autobloccanti nel tetto non

ventilato (impermeabilizzazione sopra all’isolamento termico) è importante garantire una barriera al

vapore efficace sotto ai pannelli.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.034-0.048

30-500

20-130

15-40

0.05

1.25

E

UNI 10351

0.040-0.056

21-107

20-30

-

prEN 12524

60

10-50

1.45

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

UNI EN 13163 – “Isolanti termici per edilizia – Prodotti in polistirene espanso ottenuti in fabbrica –

Specificazione”

giugno 2003

Considerazioni sull’aspetto ecologico e sanitario:

La produzione di materiale isolante a base di polistirolo è relativamente inquinante rispetto a quella dei

materiali isolanti cosiddetti “naturali”. Va però anche evidenziato che il bilancio energetico di un isolamento

termico realizzato con polistirolo espanso risulta positivo già a distanza di 7-20 mesi, dato che dopo questo

periodo si risparmia energia. Il polistirolo espanso viene riciclato in forma pura, circostanza rara nell’edilizia.

In caso di smaltimento i sistemi compound termoisolanti (cappotto) devono essere separati in modo

meccanico dallo strato di intonaco.

Il taglio mediante filo caldo va operato all’aperto, in quanto potrebbe provocare uno sprigionamento

di stirene e di altri prodotti di scomposizione.

Dopo il montaggio il materiale non comporta alcun rischio per la salute, tuttavia in caso di incendio si

osserva una forte formazione di fumo denso.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 18 -

MATERIALE

CODICE

POLISTIRENE ESPANSO ESTRUSO

XPS

Produzione:

Il granulo di polistirene viene alimentato in una macchina di estrusione con l’aggiunta di polistirene di riciclo.

La massa viene poi fusa e additivata con espandenti, ignifuganti etc, e fatta passare attraverso un ugello a

pressione. La schiuma risultante viene estrusa attraverso un’opportuna filiera.

Il materiale risultante ha una struttura cellulare chiusa ed omogenea.

Attualmente, alcune delle più importanti aziende, come propellente utilizzano la CO2 sottratta dall’atmosfera

o ricavata quale sottoprodotto da altri processi di fabbricazione.

Presentazione:

Il polistirene espanso estruso si può trovare in commercio sotto forma di pannelli con pelle o senza; “la

pelle” è costituita da un addensamento superficiale del materiale ed ha un aspetto liscio e compatto. I

pannelli senza pelle sono ottenuti fresando tali superfici per renderli compatibili con collanti, calcestruzzo,

malte ecc. La superficie dei pannelli può essere lavorata in funzione dell’applicazione durante o in seguito

all’estrusione. Viene utilizzato sia da solo che accoppiato con altri materiali quali cartongesso, pannelli di

legno e laminati plastici o metallici

Applicazione:

Il polistirene espanso estruso viene utilizzato per applicazioni in ambiente umido e in caso di elevate

sollecitazioni da compressione:

Pannelli per l’isolamento di tetti a struttura inversa (tetti rovesci, tetti in cui l’isolante si trova sopra

l’impermeabilizzazione: tetti con verde pensile, terrazze e pavimenti.

Pannelli per l’isolamento esterno contro terreno (isolamento perimetrale): i pannelli in polistirene

espanso estruso in questa applicazione vengono incollati esternamente all’impermeabilizzazione

verticale, come protezione e per favorire lo scarico dell’acqua si può applicare sopra una membrana

geocomposita per il drenaggio.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.032-0.036

100-1000

80-250

25-55

0.07

1.45

E

UNI 10351

0.034-0.041

87-321

30-50

-

prEN 12524

150

20-65

1.45

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

UNI EN 13164 – “Isolanti termici per edilizia – Prodotti in polistirene espanso estruso ottenuti in fabbrica –

Specificazione”

giugno 2003

Considerazioni sull’aspetto ecologico e sanitario:

La produzione di materiale isolante a base di polistirolo è relativamente inquinante rispetto a quella dei

materiali isolanti cosiddetti “naturali”. Va però anche evidenziato che il bilancio energetico di un isolamento

termico realizzato con polistirolo espanso risulta positivo già a distanza di 7-20 mesi, dato che dopo questo

periodo si risparmia energia. Per quanto riguarda l’aspetto ecologico, il polistirene espanso estruso fino ad

alcuni anni fa veniva espanso con propellenti a base di CFC. Il propellente inglobato all’interno dei pori viene

rilasciato lentamente (la metà del gas inglobato fuoriesce nel giro di 10 o 20 anni).

Il taglio mediante filo caldo va operato all’aperto, in quanto potrebbe provocare uno sprigionamento

di stirene e di altri prodotti di scomposizione.

Dopo il montaggio il materiale non comporta alcun rischio per la salute, tuttavia in caso di incendio si

osserva una forte formazione di fumo denso.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 19 -

MATERIALE

CODICE

LANA DI ROCCIA

MW

Produzione:

Materie prime:

miscugli di rocce (diabase, basalto, dolomite) di origine vulcanica o sedimentaria.

Le materie prime vengono mescolate con carbon coke, laterizi, o scorie d’altoforno e fuse nel forno cubilotto

a T 1500-1600°C. Qui si assiste alla fusione della roccia, che si trasforma in roccia fusa (melt), la quale

viene trasformata in fibre e spruzzata di resina ed olio.

La lana di roccia viene quindi distribuita mediante un pendolo su un tappeto che viene in seguito fatto

passare in un forno di polimerizzazione al fine di consentire l’indurimento del legante a base di bakelite

(resina fenolo-formaldeide). A seconda della stabilità meccanica necessaria, la percentuale di legante può

variare tra l’1% e il 4% in peso. In relazione a ciò possono verificarsi delle concentrazioni di formaldeide, che

però dopo il montaggio risultano nettamente inferiori al valore indicativo di 0.1 ppm.

Il materiale viene quindi tagliato a misura ed imballato.

Presentazione:

La lana di roccia si può trovare in commercio sotto forma di pannelli, feltri, rotoli e coppelle.

Viene utilizzata sia da sola che accoppiata con altri materiali come barriere al vapore, polietilene,

alluminio,ecc.

Applicazione:

I materiali isolanti a base di lana di roccia vengono proposti per tutti i campi di applicazione, ad eccezione

per le pareti a contatto con la terra e per l’isolamento dei tetti a struttura inversa (tetto rovescio):

Feltro autobloccante, si blocca da solo tra gli elementi strutturali in legno.

Feltro e pannello termoisolante eventualmente accoppiato con un foglio di alluminio.

Pannelli fonoisolanti anticalpestio, per es. sotto i pavimenti continui flottanti.

Pannelli isolanti per facciata come elemento di un sistema compound termoisolante (cappotto).

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.037-0.045

0.5-500

1

40-100

0.0001

0.84

A1-A1FL

UNI 10351

0.038-0.054

1.3

30-150

-

prEN 12524

1

10-200

1.03

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

UNI EN 13162 – “Isolanti termici per edilizia – Prodotti di lana minerale ottenuti in fabbrica – Specificazione”

giugno 2003

Considerazioni sull’aspetto ecologico e sanitario:

Le materie prime di natura minerale sono disponibili in quantità praticamente inesauribile. L’inquinamento

ambientale provocato dalla relativa produzione riguarda soprattutto il consumo di energia necessario per la

fusione delle sostanze minerali di partenza.

Sulla base delle conoscenze scientifiche attualmente disponibili non sembra tuttavia esservi alcun rischio per

la salute umana, se le polveri di fibra presentano un sufficiente grado di biodegradabilità (biopersistenza),

e quindi una permanenza soltanto breve nell’organismo umano. Durante la lavorazione delle fibre minerali si

può avvertire una sensazione di irritazione della pelle dovuta all’azione meccanica delle polveri di fibra

minerale. Nel caso in cui si produce una grande quantità di polvere si possono inoltre avvertire dei disturbi e

delle sensazioni d’irritazione a carico delle vie respiratorie e degli occhi. Durante i lavori di ristrutturazione è

possibile riutilizzare il materiale isolante se non è impregnato di umidità oppure imbrattato o contaminato.

I materiali isolanti a base di fibre minerali presentano un’alta versatilità d’uso se resi stagni al vento e

all’umidità, misura che per altro serve anche per arginare il rilascio di fibre fini.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 20 -

MATERIALE

CODICE

LANA DI VETRO

MW

Produzione:

Materie prime:

sabbia quarzifera 16-18%; feldspato 10-12%; soda 7-8%; derivati di borace 7-8%; dolomite, calce,

manganese e altri minerali 4-5%; vetro riciclato 45-49%; resina sintetica 3-9%; agente idrorepellente <1%.

Materie prime ed additivi vengono mescolati in un bacino di fusione a 1350°C. Centrifugazione e soffiatura

trasformano la massa liquida fusa in fibre. A queste vengono aggiunte resine sintetiche che solidificano in

forno a 250°C; il materiale viene quindi tagliato a misura, pannelli e feltri, ed imballato.

Presentazione:

La lana di vetro si può trovare in commercio sotto forma di pannelli, feltri, rotoli e coppelle.

Viene utilizzata sia da sola che accoppiata con altri materiali come barriere al vapore, polietilene, alluminio,

cartongesso ecc.

Applicazione:

I materiali isolanti a base di lana di vetro vengono proposti per tutti i campi di applicazione, ad eccezione per

le pareti a contatto con la terra e per l’isolamento dei tetti a struttura inversa (tetto rovescio):

Feltro autobloccante, si blocca da solo tra gli elementi strutturali in legno.

Feltro e pannello termoisolante eventualmente accoppiato con un foglio di alluminio.

Pannelli fonoisolanti anticalpestio, per es. sotto i pavimenti continui flottanti.

Pannelli isolanti per facciata come elemento di un sistema compound termoisolante (cappotto).

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.033-0.045

0.5-500

1

11-100

0.0001

0.84

A2

UNI 10351

0.036-0.054

1.3

10-150

-

prEN 12524

1

10-200

1.03

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

UNI EN 13162 – “Isolanti termici per edilizia – Prodotti di lana minerale ottenuti in fabbrica – Specificazione”

giugno 2003

Considerazioni sull’aspetto ecologico e sanitario:

Le materie prime di natura minerale sono disponibili in quantità praticamente inesauribile. L’inquinamento

ambientale provocato dalla relativa produzione riguarda soprattutto il consumo di energia necessario per la

fusione delle sostanze minerali di partenza.

Sulla base delle conoscenze scientifiche attualmente disponibili non sembra tuttavia esservi alcun rischio per

la salute umana, se le polveri di fibra presentano un sufficiente grado di biodegradabilità (biopersistenza),

e quindi una permanenza soltanto breve nell’organismo umano. Durante la lavorazione delle fibre minerali si

può avvertire una sensazione di irritazione della pelle dovuta all’azione meccanica delle polveri di fibra

minerale. Nel caso in cui si produce una grande quantità di polvere si possono inoltre avvertire dei disturbi e

delle sensazioni d’irritazione a carico delle vie respiratorie e degli occhi. Durante i lavori di ristrutturazione è

possibile riutilizzare il materiale isolante se non è impregnato di umidità oppure imbrattato o contaminato.

I materiali isolanti a base di fibre minerali presentano un’alta versatilità d’uso se resi stagni al vento e

all’umidità, misura che per altro serve anche per arginare il rilascio di fibre fini.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 21 -

MATERIALE

CODICE

SUGHERO

ICB

Produzione:

Sughero espanso tostato:

soggetto a marcatura CE

Ricavato dalle piante per scprzatura dopo alcuni mesi di stagionatura viene bollito e raschiato. Di seguito

viene essiccato fino a perdere il 20% del proprio peso e macinato fino a granulometria di 4-11 mm. Il

granulato così ottenuto, viene cotto a 370°C per 20 min.

Durante questo processo il sughero si espande liberando la resina che viene usata come legante. Viene poi

raffreddato tramite docce d’acqua e depositato per alcune settimane.

I trattamenti provocano lo sprigionamento della suberina e il compattamento del sughero.

Sughero granulato biondo: non soggetto a marcatura CE

I granuli espansi vengono legati tra loro con resine o altri leganti.

Il sughero si può trovare in commercio sotto forma di pannelli, strisce, materiale sciolto, fogli.

Viene utilizzato sia da solo che accoppiato con altri materiali.

Applicazione:

I materiali isolanti in sughero vengono proposti in varie forme:

Pannelli in sughero agglutinati come elemento di un sistema compound termoisolante: i pannelli

vengono incollati sfalsati sul muro e tassellati.

Pannelli isolanti in sughero per l’isolamento acustico anticalpestio sotto a pavimenti continui.

Sughero granulato sfuso come riempimento termoisolante per esempio tra i legni di imbottitura nelle

costruzioni dei pavimenti a secco.

L’isolamento tra le travi con pannelli di sughero non è consigliabile: per evitare le fughe si

dovrebbero tamponare i bordi con altri materiali isolanti elastici.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.040-0.045

90-110

5-10

100-170

1.6

B-C-E

UNI 10351

0.043-0.052

9-19

90-200

-

prEN 12524

5

90-140

1.56

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

UNI EN 13170 – “Isolanti termici per edilizia – Prodotti di sughero ottenuti in fabbrica – Specificazione”

giugno 2003

Considerazioni sull’aspetto ecologico e sanitario:

La quercia del sughero cresce nel bacino del Mediterraneo, in particolare in Portogallo.

La coltivazione della quercia da sughero è vantaggiosa sotto l’aspetto ecologico, in quanto favorisce anche

l’esistenza della fauna e della flora locale.

La scortecciatura viene operata ogni 10 anni ed è regolamentata dalle disposizioni di legge. I tragitti piuttosto

lunghi vengono effettuati soprattutto mediante camion. Il dispendio di energia durante la produzione è molto

ridotto. Il sughero espanso e quello granulato sviluppano spesso un odore molto forte (“fumoso”). In caso di

applicazione in ambienti interni si consiglia vivamente un test olfattivo.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 22 -

MATERIALE

CODICE

FIBRA DI POLIESTERE

PET

Produzione:

Le materie prime sono costituite da fibre di poliestere e fibre co-poliestere termoleganti.

Le fibre vengono miscelate, cardate e stratificate. Il velo di fibra cardato, subisce il processo di faldatura per

raggiungere la grammatura desiderata.

In un forno avviene la termolegatura, cioè le fibre co-poliestere termoleganti vengono fuse con aria calda

(temperatura di ca. 180°C), e successivamente raffreddate. L’operazione finale è quella della

calibratura/finitura per ottenere un prodotto finito di un determinato spessore. Durante il processo possono

essere accoppiati elementi o strati di finitura senza ausilio di collanti

Presentazione:

La fibra di poliestere si può trovare in commercio sotto forma di pannelli e rotoli.

Applicazione:

I materiali isolanti a base di fibra di poliestere vengono proposti per tutti i sistemi di isolamento termico ed

acustico con lastre di cartongesso.

Possono essere accoppiati, per isolanti fonoimpedenti, con membrane bituminose, fibre di legno ecc.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.034-0.050

0.5-500

3.11-3.34

10-150

0.24

B s2 d0

UNI 10351

0.038-0.054

-

prEN 12524

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

Il materiale non è soggetto a marchiatura CE

Considerazioni sull’aspetto ecologico e sanitario:

Prodotto termoisolante di natura tessile in fibra di poliestere 100%. Il prodotto è considerato tra quelli

ecosostenibili perché riciclabile, non è dannoso alla salute dell’uomo in nessuno dei processi di produzione,

di montaggio e di utilizzo. La composizione e la struttura fanno si che l’isolante non perda le sue

caratteristiche nel tempo. Le fibre sono idrorepellenti. In caso di incendio si osserva una forte formazione di

fumo denso.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 23 -

MATERIALE

CODICE

VETRO CELLULARE

CG

Produzione:

Le materie prime sono costituite da: sabbia quarzifera, vetro riciclato, feldspato di potassio, soda ed altri

minerali. Le materie prime vengono estratte e macinate fino a polverizzazione. Viene aggiunto carbonio

polverizzato a T=1000°C 1300°C che provoca formazione di gas. Il gas espandendo la massa conferisce la

struttura alveolare. Dopo il raffreddamento si ha la formazione di blocchi di schiuma rigida.

Presentazione:

Il vetro cellulare si può trovare in commercio sotto forma di pannelli e perle espanse.

Applicazione:

I pannelli di vetro cellulare sono particolarmente adatti per l’isolamento perimetrale lungo le pareti esterne a

contatto con la terra, sotto il plinto di fondazione, sulle terrazze o sui tetti piani e in generale in tutte le parti

dell’edificio sensibili all’umidità. La lavorazione viene eseguita con seghe a mano. Il fissaggio viene operato

con collanti speciali o a base di bitume oppure direttamente nel pietrisco fine, nella sabbia o nel calcestruzzo

fresco. Il prodotto potrebbe riportare danni in seguito a sollecitazioni meccaniche quali ad esempio i colpi

assestati durante il montaggio.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.055-0.066

400-1600

8

10

130-180

0.84

A1-A1FL

UNI 10351

0.055-0.066

∞

130-180

-

prEN 12524

∞

100-150

1

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

UNI EN 13167 – “Isolanti termici per edilizia – Prodotti di vetro cellulare ottenuti in fabbrica – Specificazione”

giugno 2003

Il vetro cellulare è stagno al vapore e all’acqua (µ=infinito), vale a dire che non assorbe alcuna umidità. E’ un

materiale resistente al gelo e alle condizioni atmosferiche e regge bene le forti compressioni. I pannelli sono

comunque relativamente leggeri e non infiammabili, non putrescibili e resistenti ai solventi e agli acidi.

Considerazioni sull’aspetto ecologico e sanitario:

Il dispendio di energia primaria nella fase di produzione è elevato, il recupero di energia in fase di fusione ed

espansione consente però di riutilizzare il calore prodotto. La longevità dei pannelli si ripercuote

positivamente sul bilancio energetico complessivo. Il vetro cellulare non contiene gas nocivi per l’ozono. I

pannelli impediscono la penetrazione del gas radon. Durante il taglio fuoriesce dell’acido solfidrico non

pericoloso di odore putrido. Il vetro cellulare puro può essere riciclato senza alcun problema. Non è possibile

riutilizzare del vetro cellulare trattato con collanti (per esempio bitumi, resina sintetica).

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 24 -

MATERIALE

CODICE

LANA DI LEGNO IN PANNELLI

WW

Produzione:

Due processi:

1) Il processo produttivo prevede l’uso di cime d’abete rosso che vengono ridotte in fibre lunghe e

sottili. La lana di legno così ottenuta viene impregnata con cemento Portland creando un impasto

che viene steso e depositato in stampi la cui forma è quella del prodotto finito. Una volta negli stampi

è necessario un periodo di maturazione che porti il materiale a completare il processo di formazione.

2) Il secondo processo prevede l’uso di legno di pioppo e un legante a caldo a base di magnesite.

Presentazione:

La lana di legno si può trovare in commercio sotto forma di pannelli e prodotti battentati. Viene utilizzato sia

da solo che accoppiato con altri materiali quali cartongesso, lana di roccia, polistirene ecc.

Applicazione:

I pannelli di lana di legno sono adatti a molteplici impieghi:

isolamento di solai, isolamento dei getti di calcestruzzo, formazione dei tavolati di copertura, rivestimenti

fonosaorbenti interni, rivestimento di strutture in legno e ferro, la realizzazione di pareti leggere.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.062-0.069

150-300

5

300-500

0.01

2.1

B

UNI 10351

0.085-0.091

2.1-5.4

300-500

-

prEN 12524

3-5

250-450

1,47

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

UNI EN 13168 – “Isolanti termici per edilizia – Prodotti di lana di legno ottenuti in fabbrica – Specificazione”

giugno 2003

Considerazioni sull’aspetto ecologico e sanitario:

Il prodotto non contiene metalli nocivi, non sviluppa gas tossici, non è radioattivo, non è combustibile. Gli

eventuali scarti da smaltire vanno depositati nelle comuni discariche per materiali da costruzione.

Il materiale è sostanzialmente conforme ai requisiti richiesti per un materiale ecologico.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 25 -

MATERIALE

CODICE

FIBRA DI LEGNO

WF

Produzione:

La materia prima è il legno di scarti di segheria con aggiunte di colle, resine e bitume. Si frantumano i trucioli

in dimensioni pressoché costanti: poi con processi termomeccanici si raffinano le fibre. Si passa poi

all’immersione in bagni ricchi di additivi e sospensioni.

L’acqua di processo viene aspirata e i pannelli passano alla pressatura. Segue infine una fase di

essiccazione in cui l’umidità passa dal 40 al 2%.

Presentazione:

La fibra di legno si può trovare in commercio sotto forma di pannelli. Viene utilizzato sia da solo che

accoppiato con altri materiali quali cartongesso, lana di roccia, polistirene ecc.

Applicazione:

I pannelli di fibra di legno sono adatti a molteplici impieghi:

isolamento tra le travi portanti del tetto, formazione dei tavolati di copertura, pannelli isolanti speciali per

pareti divisorie e fonoisolanti leggere.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.040-0.060

5-100

2-5

45-280

2.5

E

UNI 10351

-

prEN 12524

5-10

150-250

1,4

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Nelle sezioni ad alto rischio di umidità vanno previsti pannelli idrofobizzati preferibilmente con aggiunta di

resina naturale piuttosto che bitume.

Norme di riferimento:

UNI EN 13171 – “Isolanti termici per edilizia – Prodotti di fibre di legno ottenuti in fabbrica – Specificazione”

giugno 2003

Considerazioni sull’aspetto ecologico e sanitario:

Le materie prime sono inesauribili e pertanto disponibili in misura praticamente illimitata per il relativo

utilizzo. Il consumo di energia durante la produzione è relativamente alto. L’inquinamento ambientale per

effetto delle acque sporche scaricate durante la produzione viene ridotto al minimo attraverso la circolazione

in circuiti chiusi. I resti dei pannelli isolanti in fibra di legno possono essere lavorati per produrre nuovi

materiali isolanti oppure designati al compostaggio. Questo materiale isolante è sostanzialmente conforme ai

requisiti richiesti per un prodotto ecologico.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 26 -

MATERIALE

CODICE

PERLITE ESPANSA

EPB

Produzione:

La materia prima è la riolite.

Questi minerali idro vetrosi vengono frantumati ed esposti a shock termico a T=1000°C.

A questa temperatura l’acqua evapora ed espande le pareti vetrose del granulo.

Il materiale rigonfia di 15-20 volte il volume di quello originario.

Presentazione:

La perlite espansa si può trovare in commercio sotto forma di materiale sciolto di granulometria da 0.1 a

circa 2 mm. Viene utilizzato da solo che miscelato a formare composti cementizi.

Applicazione:

La perlite espansa viene proposta come:

Isolante granulare leggero per l’isolamento non caricato di cavità, ad esempio come isolamento di

soffitti del piano più elevato. Le eventuali modifiche successive, ad esempio rotture, in questo caso

costituiscono un problema.

Isolante granulare caricabile sotto pavimento di cemento e isolante granulare altamente caricabile

sotto pavimento a secco.

Isolante granulare di compensazione e di riempimento tra i legni di imbottitura per l’isolamento

termico di pavimenti (applicazioni più frequenti).

La perlite espansa può essere utilizzata anche per la produzione di malte e intonaci termoisolanti

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.066

100-800

1-2

30-150

0,84

A1-A1FL

UNI 10351

0.066

100

-

prEN 12524

5

140-240

0,9

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

UNI EN 13169 – “Isolanti termici per edilizia – Prodotti di perlite espansa ottenuti in fabbrica –

Specificazione” giugno 2003

Considerazioni sull’aspetto ecologico e sanitario:

La perlite espansa è ancora sufficientemente disponibile in molti giacimenti in tutto il mondo. Il dispendio di

energia implicato dalla relativa produzione rientra nei livelli medi. Nella produzione non vengono impiegate

sostanze pericolose per l’ambiente e la salute umana. Il materiale granulare sfuso può essere riapplicato. La

perlite espansa può essere smaltita nelle discariche specifiche per scarti di materiale da costruzione.

Durante la lavorazione è obbligatorio procedere con la massima cautela per evitare un eccessivo

sviluppo di polvere.

Questo materiale isolante è sostanzialmente conforme ai requisiti richiesti per un prodotto ecologico.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 27 -

MATERIALE

CODICE

POLIURETANO

PUR - PIR

Produzione:

Tutti i poliuretani sono basati su una reazione esotermica di poliaddizione tra poli/dissocianati e composti

poliassidraulici. La reazione tra le materie prime utilizzate è completa e non sviluppa prodotti secondari. Le

materie prime sono mescolate tutte in fase liquida e il tipo di processo dipende dal prodotto finale che si

vuole ottenere. Si possono ottenere blocchi, pannelli con rivestimento flessibile o rigido e semilavorati liquidi

da espandere in situ (lo “spruzzo”). I produttori già da tempo utilizzano per l’espansione pentano e acqua.

Entrambi non sono dannosi per l’ozono. Il processo più diffuso è quello per aver lastre con rivestimento

flessibile. In tale processo la miscela viene spruzzata all’interno di una macchina che permette l’espansione

della miscela e quindi la formazione del pannello. Le caratteristiche termiche dipendono principalmente dalla

formulazione base e dal tipo di rivestimento (permeabile e non all’aria). Modificando in parte le materie prime

si ottiene la schiuma PIR, caratterizzata da un miglioramento del comportamento al fuoco.

Presentazione:

Il poliuretano si può trovare in commercio sotto forma in lastre nude o rivestite e coppelle espanse, può

anche essere espanso in situ. Viene utilizzato da solo che internamente a manufatti strutturali metallici quali

pannelli grecati o accoppiato a supporti come guaine impermeabilizzanti.

Applicazione:

Il poliuretano viene proposto principalmente come:

Isolante termico continuo di coperture piane impermeabilizzate (tetto caldo).

Isolante termico nel settore della refrigerazione

Isolante termico di solai su locali non riscaldati

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.024-0.034

25-800

30-150

25-50

0.03-0.05

1.3

CDE

UNI 10351

0.032-0.034

96-193

25-50

-

prEN 12524

60

28-55

1.4

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

UNI EN 13165 – “Isolanti termici per edilizia – Prodotti di poliuretano espanso rigido ottenuti in fabbrica –

Specificazione” giugno 2003

Considerazioni sull’aspetto ecologico e sanitario:

I prodotti di partenza utilizzati per la produzione del poliuretano derivano dal petrolio e da materie prime

riproducibili (zucchero di barbabietola). Dopo il montaggio non vi sono pericoli per la salute umana. Durante

il taglio a formato è opportuno evitare di inalare le polveri, in modo da prevenire un’eventuale irritazione

meccanica delle vie respiratorie. Il poliuretano è un materiale isolante prodotto secondo un processo

complesso che richiede un cospicuo dispendio di energia che varia a seconda del prodotto e che,

comunque, viene bilanciato in breve tempo.

In caso di incendio, secondo la temperatura e l’ossigeno presente nell’aria, possono formarsi gas velenosi

com isocianati, acido prussico e diversi composti di fosforo. Come per la maggior parte dei materiali organici,

la tossicità dei gas combusti viene comunque definita sulla base del monossido di carbonio.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 28 -

MATERIALE

CODICE

ARGILLA ESPANSA

Produzione:

La materia prima è il silicato idrato di alluminio.

Viene fatta stagionare con una fase di estivazione e una di ibernazione. L’argilla depositata viene

omogeneizzata e mescolata con gli additivi, poi opportunamente asciugata, viene introdotta in forni di tipo

rotante in cui si libera dall’umidità e fonde a 1200 1300 °C. Il prodotto raffreddato e stagionato viene

depositato in silos.

Presentazione:

L’argilla espansa si può trovare in commercio sotto forma di materiale sciolto con granulometria variabile tra

3 e 25 mm. Viene utilizzata sfusa, impastata e imbiaccata. Si utilizza di frequente per realizzare calcestruzzo

alleggerito.

Applicazione:

L’argilla espansa viene proposta come:

Isolante granulare leggero per l’isolamento non caricato di cavità, ad esempio come isolamento di

soffitti del piano più elevato. Le eventuali modifiche successive, ad esempio rotture, in questo caso

costituiscono un problema.

Isolante granulare caricabile sotto pavimento di cemento e isolante granulare altamente caricabile

sotto pavimento a secco.

Isolante granulare di compensazione e di riempimento tra i legni di imbottitura per l’isolamento

termico di pavimenti (applicazioni più frequenti).

L’argilla espansa può essere utilizzata anche per massetti premiscelati.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.09-0.12

-

UNI 10351

0.09-0.12

-

prEN 12524

-

1

280-450

0,92

A1-A1FL

280-450

-

2

200-400

1

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

Il materiale non è soggetto a marcatura CE

Considerazioni sull’aspetto ecologico e sanitario:

Il dispendio di energia implicato dalla relativa produzione rientra nei livelli medi. Nella produzione non

vengono impiegate sostanze pericolose per l’ambiente e la salute umana. Il materiale granulare sfuso può

essere riapplicato. L’argilla espansa può essere smaltita nelle discariche specifiche per scarti di materiale

da costruzione.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 29 -

MATERIALE

CODICE

VERMICULITE ESPANSA

Produzione:

Le materie prime: silicati idrati di alluminio, ferro, magnesio e altri metalli cristallizzati.

Viene frantumata, macinata e sottoposta a trattamenti termici in cui l’acqua di cristallizzazione evapora e la

espande formando minuscole celle piene di aria che conferiscono il potere termoisolante.

Presentazione:

La vermiculite si può trovare in commercio sotto forma di materiale sfuso in granuli da 0.1 a circa 12 mm.

Viene utilizzato da solo che miscelato a formare composti cementizi.

Applicazione:

La vermiculite espansa viene proposta come:

Isolante granulare leggero per l’isolamento non caricato di cavità, ad esempio come isolamento di

soffitti del piano più elevato. Le eventuali modifiche successive, ad esempio rotture, in questo caso

costituiscono un problema.

Isolante granulare caricabile sotto pavimento di cemento e isolante granulare altamente caricabile

sotto pavimento a secco.

Isolante granulare di compensazione e di riempimento tra i legni di imbottitura per l’isolamento

termico di pavimenti (applicazioni più frequenti).

La vermiculite espansa può essere utilizzata anche per la produzione di malte e intonaci termoisolanti

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.077-0.082

-

UNI 10351

0.077-0.082

-

prEN 12524

-

(W/mK)

(kPa)

1

80-120

0,84

A1-A1FL

80-120

-

2-3

30-150

1.08

-

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

Il materiale non è soggetto a marcatura CE

Considerazioni sull’aspetto ecologico e sanitario:

La vermiculite espansa è ancora sufficientemente disponibile in molti giacimenti in tutto il mondo. Il

dispendio di energia implicato dalla relativa produzione rientra nei livelli medi. Nella produzione non vengono

impiegate sostanze pericolose per l’ambiente e la salute umana. Il materiale granulare sfuso può essere

riapplicato. La vermiculite espansa può essere smaltita nelle discariche specifiche per scarti di materiale da

costruzione.

Durante la lavorazione è obbligatorio procedere con la massima cautela per evitare un eccessivo

sviluppo di polvere.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 30 -

MATERIALE

CODICE

LANA DI CANAPA

Produzione:

La varietà di canapa impiegata per produrre prodotti isolanti non consente l’estrazione di sostanze

stupefacenti. La prima lavorazioni dopo la coltivazione è la riduzione in fibre del materiale alla quale vengono

aggiunte fibre di poliestere di rinforzo. Infine vengono aggiunti prodotti naturali ignifughi.

Presentazione:

La lana di canapa si può trovare in commercio sotto forma di pannelli e rotoli.

Applicazione:

I pannelli di lana di canapa sono adatti a molteplici impieghi:

Pannelli isolanti e tappetini isolanti per l’isolamento termico in pareti montanti, soffitti con travatura in

legno, tetti e facciate sospese ventilate.

Materiale di tamponatura per il riempimento di cavità, corde di canapa per giunzioni di finestre e

porte.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.039-0.040

1-2

15-110

1.7

D

UNI 10351

-

prEN 12524

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Euroclasse

Norme di riferimento:

Il materiale non è soggetto a marcatura CE

Considerazioni sull’aspetto ecologico e sanitario:

La canapa è una delle fibre vegetali più interessanti per il settore dell’edilizia. La coltivazione estensiva della

canapa è ideale per l’agricoltura ecologica. Le sue buone caratteristiche consentono di utilizzare il prodotto

aggiungendo poche sostanze del tutto innocue per la salute umana. La lana di canapa può essere riutilizzata

dopo lo smontaggio.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 31 -

MATERIALE

CODICE

FIBRA DI CELLULOSA

Produzione:

Per produrre i fiocchi si ricorre a due tipi di carta: quella estratta direttamente dalla cellulosa del legno

trattata e quella di riciclo. Le due tipologie vengono miscelate e quindi scomposte in fibre e miscelata con

circa il 15-20% di sali di boro per ottenere una protezione contro gli attacchi di fuoco, parassiti e i topi.

Presentazione:

La fibra di cellulosa si può trovare in commercio sotto forma di pannelli e materiale sfuso.

Applicazione:

Pannelli isolanti per intercapedini

Materiale sfuso per riempimento di pavimenti e solai tra i legni di imbottitura.

Isolamento mediante insufflaggio in cavità di pareti, soffitte non praticabili ecc.

Caratteristiche e proprietà:

Conduttività termica λ

Valore di sollecitazione a compressione che porta al 10%

di deformazione

Fattore di resistenza alla diffusione del vapore acqueo µ

Densità ρ

Coefficiente di dilatazione termica lineare

Calore specifico cp

Reazione al fuoco

fonti varie

0.045-0.058

1-3

32-85

1.3-1.9

1-2

UNI 10351

0.085-0.091

-

prEN 12524

2

20-60

1,6

-

(W/mK)

(kPa)

(-)

3

(kg/m )

(mm/mK)

(kJ/kgK)

Classe

Norme di riferimento:

Il materiale non è soggetto a marcatura CE

Considerazioni sull’aspetto ecologico e sanitario:

L’utilizzo di carta straccia mediante processo di riciclaggio è molto opportuno da un punto di vista ecologico

ed inoltre il dispendio di energia e l’inquinamento ambientale sono contenuti. Il materiale isolante a base di

cellulosa può essere asportato mediante aspirazione e reinsufflato nelle costruzioni

Il materiale è sostanzialmente conforme ai requisiti richiesti per un materiale ecologico.

GLAUCO PEROTTI – Via Cavour, 225 – 63018 Porto S.Elpidio (AP) Tel.0734/900879 Fax.0734/906414 www.glaucoperotti.it

- 32 -

MATERIALE

CODICE

CEMENTO CELLULARE IN BLOCCHI

Produzione:

Per la produzione di blocchi in cemento cellulare si impiegano sabbia silicea (60%), calce (14%), cemento

Portland (23%), acqua ed una piccola quantità d’alluminio che ha la funzione di attivare il processo di

lievitazione. I pori si formano in seguito alla reazione della calce viva e dell’acqua con l’alluminio che si