CAT.EUS20-180 B -IT

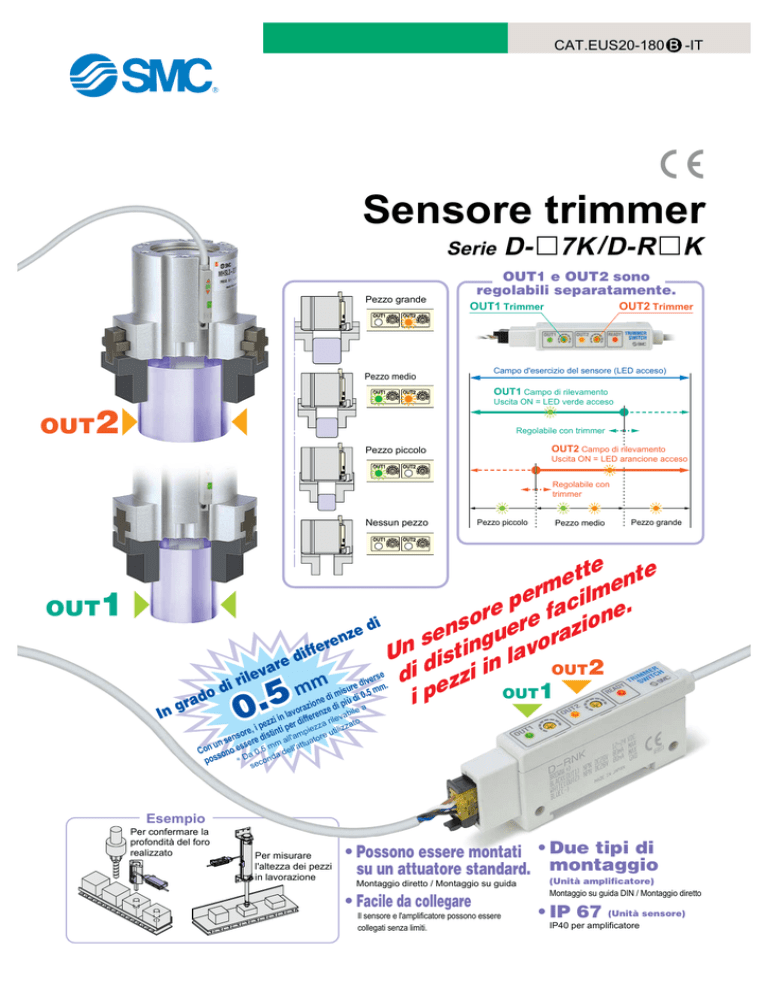

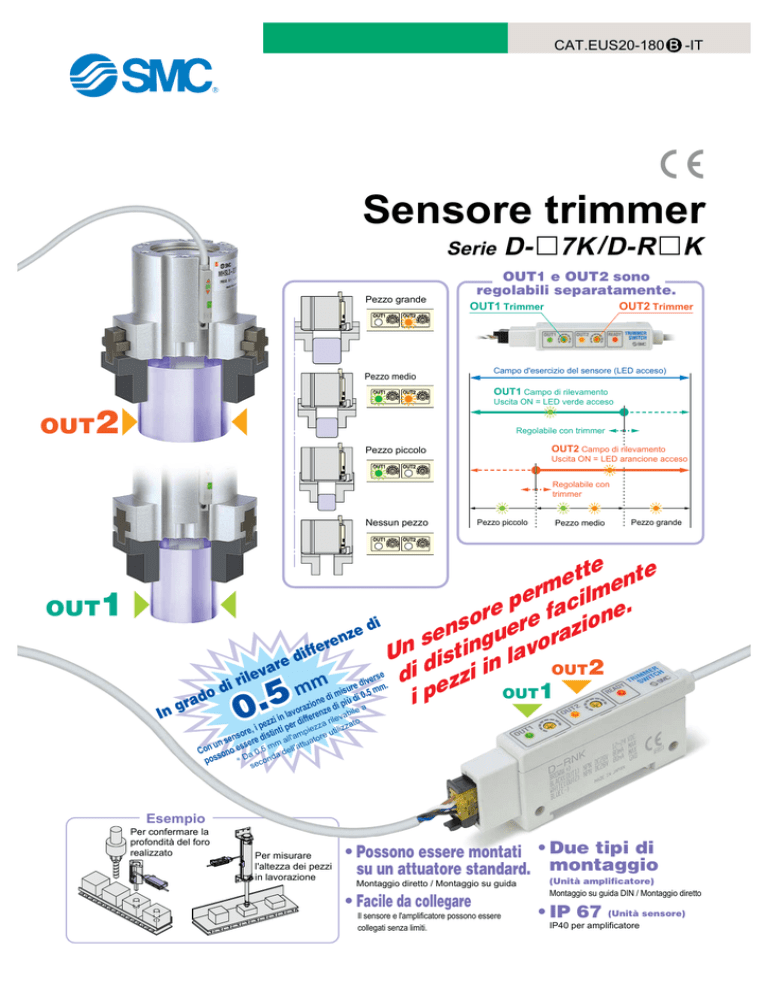

Sensore trimmer

Serie

Pezzo grande

D- 첸 7K / D-R 첸 K

OUT1 e OUT2 sono

regolabili separatamente.

OUT2 Trimmer

OUT1 Trimmer

Pezzo medio

Campo d'esercizio del sensore (LED acceso)

OUT1 Campo di rilevamento

Uscita ON = LED verde acceso

OUT2

Regolabile con trimmer

OUT2 Campo di rilevamento

Uscita ON = LED arancione acceso

Pezzo piccolo

Regolabile con

trimmer

Nessun pezzo

OUT1

In

Pezzo piccolo

Pezzo medio

Pezzo grande

tte nte

e

m lme

r

e

p faci e.

e

r

o ere zion

di

s

e

n

z

n

se ingu vora

ere

f

n

f

i

U dist n la

ed

r

a

OUT2

i

e

i

i

lev

i

vers . d

z

i

r

d

i

ure .5 mm

ez

mm

mis

OUT1

od

p

d

e di più di 0

n

i

a

o

5

i

. voraz nze di

gr

0

a

bile

in la ffere leva

ezzi per di ezza ri lizzato.

p

i

,

ti mpi

ti

eu

sore stin

sen sere di m all'a ttuator

n

u

s

m

a

'

Con sono e a 0.5 a dell

∗ D cond

pos

e

s

Esempio

Per confermare la

profondità del foro

realizzato

Per misurare

l'altezza dei pezzi

in lavorazione

• Possono essere montati • Due tipi di

su un attuatore standard. montaggio

Montaggio diretto / Montaggio su guida

• Facile da collegare

Il sensore e l'amplificatore possono essere

collegati senza limiti.

(Unità amplificatore)

Montaggio su guida DIN / Montaggio diretto

• IP 67

(Unità sensore)

IP40 per amplificatore

Sensore trimmer

Serie D- 첸7K/D-R 첸K

Caratteristiche

Unità sensore

Unità sensore

Montaggio diretto

Modello

Montaggio

D-F7K

D-Y7K

Montaggio su guida

Montaggio diretto

D-RNK, D-RPK

Unità amplificatore applicabile

Indicazione stato

Montaggio su guida

Pos. di funzionamento: luce rossa accesa. Posizione di funzionamento adeguata: luce verde accesa.

Grommet

Connessione elettrica

Cavo vinilico antiolio per cicli intensi ø3.5 0.14 mm2 4 fili 3 m

Cavo

Con un connettore e-con Nota)

980 m/s2

Resistenza agli urti

Unità amplificatore

Resistenza di isolamento

Min. 50 MΩ (a 500 Mega Vcc) tra cavo e corpo

Tensione di isolamento

1000 Vca per 1 min (tra cavo e corpo)

Temperatura ambiente

–10 ÷ 60°C

Grado di protezione

IP67

Peso

58 g (con connettore)

Nota) Il connettore e-con è fornito scollegato dal cavo. Verranno forniti non ancora montati nella stessa spedizione.

Circuito interno

Unità amplificatore (con unità sensore)

Unità sensore

Modello

D-첸7K

Circuito

principale

del sensore

Sensore di

rilevamento

Vsw (Marrone)

Nero

2

1

12 ÷ 24 Vcc

Max. 40 mA

SOUT 1 (Nero)

Tipo di uscita

Collettore aperto NPN 2 uscite Collettore aperto PNP 2 uscite

SOUT 2 (Bianco)

OUT 1

(Nero)

OUT 2

(Bianco)

Indicazione stato

cc (–)

(Blu)

Nero

1

2

1

cc (–)

(Blu)

Carico

OUT 1

(Nero)

OUT 2

(Bianco)

12 ÷

24 Vcc

Carico

Blu

3

Circuito principale

Bianco

Max. 1.5 V

Max. 100 µA

12 ÷

24 Vcc

cc (+)

(Marrone)

—

Max. 80 mA

Corrente di dispersione

Tempo di risposta

Carico

cc (+)

(Marrone)

Max. 28 Vcc

Caduta interna di tensione

Collegamento

al sensore

Sensore

4

Tensione di carico

Corrente di carico

D-RPK

Marrone

Per relè e PLC

Assorbimento

Carico

Blu

3

Circuito principale

Bianco

4

Applicazione

Tensione di alimentazione

D-RNK

Marrone

D-RPK

D-F7K, D-Y7K

GND (Blu)

Unità amplificatore

Sensore

D-RNK

Unità sensore applicabile

Connessione

elettrica

Alimentazione

di potenza/

cavo di uscita

Cavo

Resistenza agli urti

Max. 1 ms

READY: il diodo emette una luce rossa quando viene rilevata la pos. del pistone

(quando il sensore è collegato).

OUT 1: il diodo emette una luce verde quando è acceso (ON)

OUT 2: il diodo emette una luce arancione quando è acceso (ON)

Connettore e-con

Grommet

Cavo vinilico antiolio per cicli intensi: ø3.5 0.14 mm2 4 fili 3 m

98 m/s2

Resistenza di isolamento

Min. 50 MΩ (a 500 Mega Vcc) tra cavo e corpo

Tensione di isolamento

1000 Vca per 1 min (tra cavo e corpo)

Temperatura ambiente

–10 ÷ 60°C

Grado di protezione

IP40

Peso

70 g

Serie D- 첸7K/D-R 첸K

Sensore trimmer

Descrizioni

Unità sensore

Unità sensore

va

La luce rossa si accende (ON) quando il sensore rileva il campo

magnetico.

La luce verde si accende (ON) in posizione adeguata per rilevare il

campo magnetico (compresa la posizione di maggior sensibilità).

q

q

D-Y7K

Unità amplificatore

q

va

e

r

t

Indicatore ottico

2

Foro di montaggio ø3.2

Fissa il sensore all'attuatore.

Vite a testa incassata

M2.5 x 4L

Unità amplificatore

va

D-F7K

1

ia

u

1

Indicazione uscita (OUT1): verde Si illumina quando OUT1 è attivata.

2

Trimmer di regolazione OUT1

3

Indicazione uscita (OUT2): arancione Si illumina quando OUT2 è attivata.

4

Trimmer di regolazione OUT2

Regola il campo d'uscita di OUT2 quando

l'unità sensore rileva il campo magnetico.

5

Conferma di rilevamento

dell'unità sensore

(READY): rosso

Si illumina quando l'unità sensore sta rilevando il campo

magnetico.

Quando si accende, i campi d'uscita OUT1 e OUT2 sono regolabili.

6

Trimmer di regolazione

sbilanciamento

(ADJ)

Regola l'unità sensore al momento del collegamento.

Una volta regolata, non deve essere regolata di

nuovo finché non viene sostituita l'unità sensore.

La regolazione deve essere effettuata mentre l'unità

sensore viene rimossa dall'attuatore.

Consultare il manuale operativo per maggiori dettagli.

7

Conferma di regolazione

Si illumina quando la regolazione dello

sbilanciamento (OFFSET): rosso sbilanciamento è terminata.

D-R첸K

Regola il campo d'uscita di OUT1 quando

l'unità sensore rileva il campo magnetico.

Consultare il manuale operativo per le modalità di regolazione/impostazione.

Questi valori, isteresi compresa, sono orientativi e non sono garantiti.

Consultare SMC per attuatori diversi da quelli elencati qui sotto.

Attuatori applicabili e campo di esercizio (angolo)

Unità sensore D-Y7K

(mm o °)

Pinza pneumatica

Diametro

Modello

10

12

16

20

25

32

40

50

63

80

100

4

—

5

7

7

8

8.5

—

—

—

—

6.8

—

8

8.5

10.5

11

12.5

—

—

—

—

—

—

—

—

—

6.5

7

7.5

8.5

—

—

—

—

—

—

—

6.5

7

7.5

8

—

—

—

—

—

—

—

6.5

7

7.5

8.5

—

—

30° ÷ –10°

—

—

—

—

—

—

—

—

—

88° ÷ –5° 54° ÷ –6° 58° ÷ –5° 41° ÷ –5° 30° ÷ –4°

—

—

—

Cilindro compatto guidato MGP

—

3.5

5

4.5

4.5

5.5

5.5

5.5

5.5

5.5

6

Cilindro antirotante doppia forza MGZ

Cilindro pneumatico

CA2

—

—

—

—

—

—

5.5

6.5

6.5

—

—

—

—

—

—

—

—

4

4

6

6

6

Pinza parallela

Apertura maggiorata

Pinza parallela

Pinza parallela

Pinza parallela

Pinza angolare

180° apertura/chiusura

MHZ2

MHL2

MHS2 (2 dita)

MHS3 (3 dita)

MHS4 (4 dita)

MHC2

MHW2

30° ÷ –10° 30° ÷ –10° 22.5° ÷ –10°

—

Cilindro pneumatico

Unità sensore D-F7K

Cilindro pneumatico

Modello

CJ2

Cilindro pneumatico

CM2

Cilindro compatto

CQ2

Cilindro compatto/Stelo guidato CQM

Cilindro piatto

MU

Cilindro a 3 posizioni

RZQ

Cilindro con unità di presa rotante MK/MK2

Cilindro pneumatico

(mm)

Diametro

10

12

16

20

25

32

40

50

63

80

100

125

140

160

4

—

4.5

—

—

—

—

—

—

—

—

—

—

—

—

—

—

3.5

3.5

3.5

3.5

—

—

—

—

—

—

—

4.5

4.5

5.5

5.5

5

5.5

5.5

5.5

6

5.5

6

7.5

7.5

7.5

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

5.5

6.5

6.5

6.5

6.5

—

—

—

—

—

—

—

—

—

—

6

6.5

7

7.5

—

—

—

—

—

—

—

—

5

5

6.5

6

6

6.5

—

—

—

—

—

2

Serie D- 첸7K/D-R 첸K

Dimensioni

Unità sensore

3.2

1

D-F7K

6.2

11

D-F7K

Posizione di maggiore sensibilità

8.5

8

SMC

7

15

4

ø3.5

ø3.2

23

3000

0.4

5

D-Y7K

10.6

Posizione di maggiore sensibilità

12.5

2.5

M2.5 x 4L

6.2

SMC

ø3.5

D-Y7K

4.6

33

2

3000

Unità amplificatore

21.1

D-RNK

6

30

D-R첸K

2-ø3.5

5

46

Connettore per sensore

e-con

7.7

12.5

56

5

3000

OUT1

OUT2

READY TRIMMER

SWITCH

SMC

ø3.5

8.6

12

2.6

Guida DIN

Fornita dal cliente.

3

Sensore trimmer

Istruzioni di sicurezza

Le presenti istruzioni di sicurezza hanno lo scopo di prevenire situazioni pericolose e/o danni alle

apparecchiature. Il grado di pericolosità è indicato dalle diciture di "Precauzione", "Attenzione"o

"Pericolo". Si raccomanda di osservare la normativa ISO 4414 Nota 1), JIS B 8370 Nota 2) e altri eventuali

provvedimenti esistenti in materia.

왎Spiegazione delle diciture

Diciture

Pericolo

Attenzione

Precauzione

Spiegazione delle diciture

in condizioni estreme possono verificarsi lesioni gravi o morte.

l'errore di un operatore può causare lesioni gravi o morte.

l'errore dell'operatore potrebbe causare lesioni alle persone o danni alle apparecchiature.

Nota 1) ISO 4414: Potenza fluida pneumatica - Regole generali relative ai sistemi.

Nota 2) JIS B 8370: Regole generali per gli impianti pneumatici

Nota 3) Il termine lesione indica ferite leggere, scottature e scosse elettriche che non richiedono il ricovero in ospedale o visite ospedaliere che

comportino lunghi periodi di cure mediche.

Nota 4) Per danni alle apparecchiature si intende danni gravi all'impianto e ai dispositivi circostanti.

왎Selezione/Uso/Applicazioni

1. La compatibilità con l'apparecchiatura pneumatica è responsabilità di colui che progetta il sistema pneumatico o ne decide le caratteristiche.

Dal momento che i componenti pneumatici possono essere usati in condizioni operative differenti, il loro corretto impiego all'interno di uno

specifico sistema pneumatico deve essere basato sulle loro caratteristiche tecniche o su analisi e test studiati per l'impiego particolare. La

responsabilità relativa alle prestazioni e alla sicurezza è del progettista che ha stabilito la compatibilità del sistema. La persona addetta dovrà

controllare costantemente l'affidabilità di tutti gli elementi, facendo riferimento all'ultimo catalogo informativo con l'obiettivo di prevedere qualsiasi

possibile errore dell'impianto in caso di progettazione.

2. Solo personale specificamente istruito può azionare macchinari ed apparecchiature pneumatiche.

L'aria compressa può essere pericolosa se utilizzata in modo scorretto. L'assemblaggio, l'utilizzo e la manutenzione di sistemi pneumatici

devono essere effettuati esclusivamente da personale esperto e specificamente istruito (il personale istruito deve intendere le "Regole generali

per gli impianti pneumatici" JIS B 8370 e altre norme di sicurezza).

3. Non intervenire sulla macchina o impianto se non dopo aver verificato che le condizioni di lavoro siano sicure.

1. Il controllo e la manutenzione dei macchinari e degli impianti devono essere realizzati dopo aver preso le misure necessarie ad impedire la

caduta o il distacco di parti in movimento.

2. Prima di intervenire su un singolo componente assicurarsi che siano attivate le posizioni di blocco in sicurezza di cui sopra, interrompere

l'alimentazione di pressione dell'impianto, smaltire tutta l'aria compressa residua presente nel sistema e rilasciare tutta l'energia (pressione

liquida, molla, condensatore e gravità).

3. Prima di riavviare l'impianto prendere misure opportune per evitare la fuoriuscita improvvisa dello stelo, o simili.

4. Prendere le opportune misure di sicurezza e contattare SMC se si prevede l'uso del prodotto in una delle seguenti condizioni e atmosfere:

1. Condizioni operative e ambienti non previsti dalle specifiche fornite, oppure impiego del componente all'aperto o alla luce diretta del sole.

2. Installazioni su impianti ad energia atomica, ferrovia, aviazione, veicoli, dispositivi medici, industria alimentare, impianti ricreativi, circuiti di

fermata d'emergenza, presse o impianti di sicurezza.

3. Nelle applicazioni che possono arrecare conseguenze negative per persone, proprietà o animali si deve eseguire un'analisi speciale di sicurezza.

4. Se i prodotti sono utilizzati in un circuito di sincronizzazione, prevedere un doppio sistema di sincronizzazione con una funzione di protezione

meccanica per evitare una rottura. Esaminare periodicamente i dispositivi per verificarne il normale funzionamento.

왎Esonero di responsabilità

1. SMC, i suoi dirigenti e dipendenti saranno esonerati da qualsiasi responsabilità per perdite o danni causati da

terremoti o incendi, atti di terzi, incidenti, errori dei clienti intenzionali o non intenzionali, utilizzo scorretto del

prodotto e qualsiasi altro danno causato da condizioni di esercizio diverse da quelle previste.

2. SMC, i suoi dirigenti e dipendenti saranno esonerati da qualsiasi responsabilità per danni accidentali causati

dall'uso o dall'impossibilità d'uso di questo prodotto (perdita di interessi economici, interruzioni lavorative,

ecc.).

3. SMC è esonerata da qualsiasi responsabilità per danni derivanti da operazioni non indicate nei cataloghi e/o

nei manuali di istruzioni, e operazioni esterne alle specifiche indicate.

4. SMC è esonerata da qualsiasi responsabilità derivante da perdita o danno di qualsivoglia natura causati da

malfunzionamenti dei suoi prodotti qualora questi ultimi vengano utilizzati con altri dispositivi o software.

Appendice 1

Precauzioni per i sensori trimmer 1

Leggere attentamente prima dell'uso. Per le precauzioni relative agli attuatori,

fare riferimento a "Precauzioni per l'uso dei dispositivi pneumatici" (M-03-E3A).

Progettazione e Selezione

Attenzione

1. Verificare le caratteristiche.

Per usare il prodotto in modo adeguato, leggere attentamente le

caratteristiche. Il prodotto utilizzato con valori non compresi nei

campi specificati della corrente di carico, tensione, temperatura o

impatto, può danneggiarsi.

2. Nel caso di impiego simultaneo di diversi cilindri

vicini, prendere le opportune precauzioni.

Quando più cilindri forniti di sensori vengono installati in stretta

vicinanza, le interferenze magnetiche possono far funzionare i

sensori in modo irregolare. Mantenere i cilindri separati di almeno 40

mm (rispettare il valore eventualmente indicato per ciascuna serie di

cilindri nei rispettivi cataloghi).

3. Mantenere i cavi più corti possibile.

Usare un filo da 3 m max. tra il sensore e l'amplificatore. Anche se la

lunghezza del cavo dell'alim./uscita non dovrebbe compromettere il

funzionamento del sensore, utilizzare un cavo di 100 m max.

4. Vigilare la caduta di tensione interna del sensore.

5. Prestare attenzione alla corrente di dispersione.

Benché il lato di uscita del sensore trimmer sia protetto da un

varistore contro i picchi di tensione, nel caso di picchi ripetuti

potrebbero comunque verificarsi danni. In caso di azionamento

diretto di un carico generante picchi, come per esempio un relè o

un'elettrovalvola, utilizzare un sensore con un elemento di

assorbimento picchi.

6. Precauzioni per uso in circuito di sincronizzazione.

Se un sensore è utilizzato per un segnale di sincronizzazione che

richiede alta affidabilità, costituire un doppio sistema di

sincronizzazione per porsi al riparo da malfunzionamenti, installando

una funzione di protezione meccanica o utilizzando un altro

commutatore con il sensore trimmer. Realizzare una manutenzione

periodica e verificare che le operazioni si svolgano correttamente.

7. Lasciare lo spazio sufficiente per le attività

di manutenzione.

Per progettare un'applicazione, assicurare sempre uno spazio

sufficiente per la manutenzione e i controlli.

Montaggio e Regolazione

Attenzione

1. Non lasciar cadere o urtare.

Non lasciar cadere, sottoporre a colpi o urti eccessivi (980 m/s2 min.

per unità sensore e 98 m/s2 min. per unità amplificatore) durante

l'uso.

Sebbene il corpo del sensore non presenti danni, l'interno potrebbe

essere danneggiato e causare malfunzionamenti.

2. Non trasportare il cilindro afferrandolo dai

cavi del sensore.

Non trasportare un cilindro tenendolo stretto per i cavi. Ciò

potrebbe causare non solo la rottura dei cavi, ma anche il

danneggiamento degli elementi interni del sensore.

3. Montare i sensori usando l'adeguata coppia

di serraggio.

Se un sensore viene serrato applicando una coppia di serraggio al

di fuori del campo prescritto, possono danneggiarsi le viti di

montaggio, i supporti di montaggio o il sensore. D'altro canto, un

serraggio inferiore alla coppia prescritta può provocare lo

spostamento del sensore dalla sua posizione.

Appendice 2

Cablaggio

Attenzione

1. Evitare di tirare e piegare ripetutamente i cavi.

I cavi ripetutamente piegati o tirati possono rompersi.

2. Assicurarsi di collegare il connettore per

sensore all'amplificatore prima di collegare

l'alimentazione.

3. Verificare il corretto isolamento dei cavi.

Verificare che non vi siano difetti di isolamento (contatto con

altri circuiti, errori di messa a terra, isolamento tra terminali

inadeguato, ecc). Possono verificarsi danni a causa di un

eccesso di flusso di corrente nel sensore.

4. Non collegare i cavi in corrispondenza di

linee di potenza o di alta tensione.

Collegare i cavi separatamente dalle linee di potenza e

dell'alta tensione, evitando cablaggi paralleli e cablaggi nello

stesso condotto di queste linee. I circuiti di controllo che

comprendono sensori possono malfunzionare a causa di

rumore proveniente da queste altre linee.

5. Evitare il corto circuito dei carichi.

L'uscita viene automaticamente fermata quando il circuito di

protezione è in funzione, in quanto l'unità d'uscita registra gli

eccessi di corrente se i carichi subiscono un corto circuito.

Qualora dovesse accadere, scollegare l'alimentazione,

eliminare le cause dell'eccesso di corrente e quindi riattivare

l'alimentazione. Evitare di invertire il cablaggio tra la linea di

alimentazione (marrone) e la linea di uscita (nero, bianco).

6. Evitare cablaggi scorretti.

Se i collegamenti vengono invertiti (linea di alimentazione + e

linea di alimentazione –), il sensore viene protetto da un

circuito di protezione. Ad ogni modo, se la linea

dell'alimentazione (–) è collegata al cavo nero/bianco, il

sensore risulterà danneggiato.

Ambiente di lavoro

Attenzione

1. Non usare mai in presenza di gas esplosivi.

La struttura dei sensori trimmer non è antideflagrante. Non

dovranno pertanto essere utilizzati in presenza di gas

esplosivi, poiché possono verificarsi gravi esplosioni.

2. Non usare in presenza di campi magnetici.

I sensori trimmer non funzionano in modo corretto o gli anelli

magnetici all'interno dei cilindri si smagnetizzano.

3. Non utilizzare in ambienti nei quali i sensori

trimmer restano continuamente esposti

all'acqua.

Anche se l'unità sensore è conforme agli standard IEC IP67

(JIS C0920: struttura impermeabile), non usare sensori

trimmer in applicazioni che li sottoporrebbero costantemente

a spruzzi e getti d'acqua. Un isolamento scadente o il

rigonfiamento della resina isolante presente all'interno dei

sensori può condurre a malfunzionamento.

(Parte amplificatore D-RNK e RPK: IP40)

Precauzioni per i sensori trimmer 2

Leggere attentamente prima dell'uso. Per le precauzioni relative agli attuatori,

fare riferimento a "Precauzioni per l'uso dei dispositivi pneumatici" (M-03-E3A).

Ambiente di lavoro

Cablaggio

Precauzione

Attenzione

4. Non usare in un ambiente saturo di oli o

agenti chimici.

In caso di impiego in ambienti saturi di refrigeranti, solventi di

pulizia, oli vari o agenti chimici, contattare SMC. Se i sensori

vengono usati in queste condizioni anche per breve tempo,

possono verificarsi eventi negativi come un deterioro

dell'isolamento, il rigonfiamento della resina isolante, o

l'indurimento dei cavi.

5. Non usare in ambienti con temperatura

variabile a cicli.

Consultare SMC nel caso di impiego di sensori in presenza di

sbalzi di temperatura al di fuori nelle normali variazioni.

6. Non usare in aree in cui si generano picchi di

tensione.

Quando sono presenti unità (come alzavalvole, fornaci a

induzione di alta frequenza, motori, ecc.) che generano grandi

quantità di picchi nell'area attorno i cilindri, possono verificarsi

danni nei circuiti interni dei sensori. Prendere le misure

necessarie per evitare la generazione di picchi e

l'attorcigliamento delle linee.

1. Collegamento e rimozione del connettore

• Tenere la leva e il connettore con le dita e inserirlo nel

terminale fino a udire un clic di posizionamento.

• Per rimuovere il connettore, estrarlo mantenendo la leva

premuta.

NK

D-R

K

D-Y7

Leva

2. Collegamento del connettore del sensore

• Tagliare il cavo del sensore, come illustrato a destra.

• Seguendo la tabella sottostante, inserire ciascun filo del cavo

nella posizione indicata dal numero corrispondente al colore

del cavo.

Rivestimento

Min. 20 mm

7. Evitare l'accumulazione di polvere di ferro o

lo stretto contatto con sostanze magnetiche.

Se si accumulano grandi quantità di polvere di ferro, come

schegge di lavorazione, o qualche sostanza magnetica entra in

contatto con il cilindro con sensore, quest'ultimo potrebbe

funzionare in modo difettoso a causa della perdita di forza

magnetica all'interno del cilindro.

8. Prendere le misure adeguate per evitare il

congelamento a temperature di max. 5°C.

Manutenzione

Attenzione

1. Effettuare periodicamente la seguente

manutenzione per evitare pericoli causati da

malfunzionamenti inaspettati del sensore

trimmer.

1) Stringere accuratamente le viti di montaggio dei sensori.

Se le viti si allentano o la posizione di montaggio ha subito

qualche variazione, serrarle nuovamente dopo aver

reimpostato la posizione di montaggio.

2) Verificare che i cavi non si siano danneggiati.

Per evitare isolamenti erronei, sostituire i sensori o riparare

i cavi in caso di danneggiamento.

Altro

Attenzione

1. Consultare SMC per quanto riguarda la

resistenza all'acqua, l'elasticità dei cavi e

l'uso in luoghi di saldatura, ecc.

Isolamento

N. connettore

1

2

3

4

Colore del filo

Nero (SOUT1)

Blu (GND)

Bianco (SOUT2)

Marrone (Vsw)

• Verificare che i numeri sul connettore corrispondano ai colori

dei fili e che i fili vengano inseriti fino in fondo. Premere

temporaneamente la Parte A con la mano.

• Premere la parte centrale della Parte A verticalmente

avvalendosi di un attrezzo (ad es. una pinza).

• Il connettore non può essere riutilizzato una volta stretto. Se

la disposizione del filo non è corretta o se l'inserimento dei fili

è difettoso, utilizzare un nuovo connettore.

Parte A

• Usare un connettore per sensore ZS-28-CA-3 (1 pz.) o

connettori e-con come illustrato sotto.

Costruttore

Sumitomo 3M Limited

Tyco Electronics AMP K.K.

OMRON Corporation

Codice

37104-3122-000FL

1473562-4

XN2A-1430

• Per informazioni dettagliate circa i connettori e-con, si prega

di consultare il costruttore.

Appendice 3

Precauzioni per i sensori trimmer 3

Leggere attentamente prima dell'uso. Per le precauzioni relative agli attuatori,

fare riferimento a "Precauzioni per l'uso dei dispositivi pneumatici" (M-03-E3A).

Montaggio dell'amplificatore

Precauzione

• Usare viti di montaggio (M3 x 16L) o la guida DIN

(larghezza: 35 mm).

• Regolare lo sbilanciamento prima di montare l'amplificatore.

1. Montaggio con viti

• Stringere due viti di montaggio M3 x 16L ad una coppia di

serraggio compresa tra 0.5 e 0.7 N폷m.

• La superficie di montaggio deve essere piatta e uniforme.

Una superficie irregolare può infatti danneggiare l'involucro.

2. Montaggio e rimozione dalla guida DIN

Montaggio

• Attaccare il gancio 1 del

corpo dell'amplificatore alla

parte superiore della guida

DIN, premere verso il basso

e spingere in orizzontale fino

a che il gancio 2 si blocca

con un clic.

Rimozione

• Per rimuoverlo dalla guida

DIN, premere il corpo

dell'amplificatore verso l'alto

e poi tirarlo in orizzontale

per farlo uscire dal gancio 1.

Gancio 1

OUT1

OUT1

OUT2

OUT2

READY TRIMMER

SWITCH

SMC

READY TRIMM

ER

SWITCH

SMC

Gancio 2

Rondella

M3 x 16L

OUT1

OUT1

OUT2

OUT2

TRIMMER

READYSWITCH

SMC

READY TRIMMER

SWITCH

SMC

• Per il montaggio alla guida DIN,

SMC raccomanda le seguenti

Costruttore

Codice

piastre terminali: come indicato

nella tabella sulla destra. OMRON Corporation PFP-M

Consultare il relativo costruttore

IDEC Corporation

BNL6

per la manipolazione e i dettagli

della piastra terminale.

3. Consultare il relativo catalogo dell'attuatore

per il montaggio del sensore.

SMC CORPORATION (Europe)

Austria

Belgium

Bulgaria

Croatia

Czech Republic

Denmark

Estonia

Finland

France

Germany

Greece

Hungary

Irland

Italy

Latvia

+43 226262280

+32 (0)33551464

+359 2 9744492

+385 1 377 66 74

+42 0541424611

+45 70252900

+372 (0)6593540

+358 207 513513

+33 (0)164761000

+49 (0)61034020

+30-210-2717265

+36 13711343

+353 (0)14039000

+39 (0)292711

+371 (0)7779474

Lithuania

www.smc.at

[email protected]

www.smcpneumatics.be

[email protected] Netherlands

Norway

www.smc.bg

[email protected]

Poland

www.smc.hr

[email protected]

Portugal

www.smc.cz

[email protected]

Romania

www.smcdk.com

[email protected]

www.smcpneumatics.ee

[email protected] Russia

Slovakia

www.smc.fi

[email protected]

Slovenia

www.smc-france.fr

[email protected]

Spain

www.smc-pneumatik.de

[email protected]

www.smchellas.gr

[email protected]

Sweden

Switzerland

www.smc.hu

[email protected]

www.smcpneumatics.ie

[email protected] Turkey

UK

www.smcitalia.it

[email protected]

www.smclv.lv

[email protected]

European Marketing Centre +34 945184100

SMC CORPORATION

+81 0335022740

+370 5 264 81 26

+31 (0)205318888

+47 67129020

+48 225485085

+351 226108922

+40 213205111

+812 1185445

+421 244456725

+386 73885249

+34 945184100

+46 (0)86031200

+41 (0)523963131

+90 (0)2122211512

+44 (0)8001382930

www.smcpneumatics.nl

www.smc-norge.no

www.smc.pl

www.smces.es

www.smcromania.ro

www.smc-pneumatik.ru

www.smc.sk

www.smc.si

www.smces.es

www.smc.nu

www.smc.ch

www.entek.com.tr

www.smcpneumatics.co.uk

[email protected]

[email protected]

[email protected]

[email protected]

[email protected]

[email protected]

[email protected]

[email protected]

[email protected]

[email protected]

[email protected]

[email protected]

[email protected]

www.smceu.com

www.smcworld.com

SMC CORPORATION Akihabara, UDX 15F, 4-14-1, Sotokanda, Chiyoda-ku, Tokyo 101-0021, JAPAN Phone: 03-5207-8249 FAX: 03-5298-5362

1st printing LT printing LT 00 IT Printed in Spain

Il costruttore si riserva il diritto di apportare modifiche ai prodotti

senza previo avviso né l'assunzione di obbligo alcuno.