Progetto di semestre

EL - 06/07 - SI - 01

TIsat-1

Power Management

Studenti: Andrea Crivelli

Roberto Pedretti

Docente: Paolo Ceppi

Relatore: Paolo Ceppi

Correlatore: Allen Weston

15 febbraio 2007

1

Indice

1 INTRODUZIONE

9

2 REQUISITI E SPECIFICHE

11

3 STUDIO DELLE SOLUZIONI

13

3.1

3.2

3.3

3.4

3.5

3.6

Tecnologia fotovoltaica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

3.1.1

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

3.1.2

Funzionamento celle solari . . . . . . . . . . . . . . . . . . . . . . . . . . 13

3.1.3

Funzionamento Modulo solare . . . . . . . . . . . . . . . . . . . . . . . . 15

Studio MPP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

3.2.1

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

3.2.2

Metodo Tensione costante . . . . . . . . . . . . . . . . . . . . . . . . . . 17

3.2.3

Metodo Tensione costante con sensore di temperatura . . . . . . . . . . 18

3.2.4

Metodo Hill Climbing . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

Convertitori DC/DC switching . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

3.3.1

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

3.3.2

Topologia Step-up . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

3.3.3

Topologia Step-down . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

3.3.4

Topologia Step-up-down . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

Studio irraggiamento solare . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

3.4.1

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

3.4.2

Simulazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Celle solari CESI . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

3.5.1

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

3.5.2

Parti meccaniche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

3.5.3

Disposizione celle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

3.5.4

Peso pannello . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

3.5.5

Simulazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Celle solari Solterra . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

3.6.1

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

3.6.2

Parti meccaniche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

3.6.3

disposizione celle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

3.6.4

Peso Modulo solare . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

3.6.5

Simulazione elettrica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

2

3.7

Confronto tecnologie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

3.8

Batterie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

3.9

3.8.1

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

3.8.2

Tipi di accumulatori . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

3.8.3

Carica accumulatori . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

3.8.4

Batterie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

3.8.5

Confronto Batterie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58

Adabilità . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

3.9.1

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

3.9.2

Reliability . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

3.9.3

Failure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

3.9.4

Failure Rate . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62

3.9.5

MTBF . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

3.9.6

Ridondanza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

3.9.7

Aspetto sistemistico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

3.9.8

Esempio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

3.10 Sistema completo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

3.10.1 Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

3.10.2 Moduli solari . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70

3.10.3 Batterie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71

3.10.4 Controllo batterie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

3.10.5 Microprocessore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75

3.10.6 Convertitore di tensione . . . . . . . . . . . . . . . . . . . . . . . . . . . 76

3.10.7 Peso del sistema completo . . . . . . . . . . . . . . . . . . . . . . . . . . 77

4 CONCLUSIONI

78

3

Elenco delle gure

1

Cella fotovoltaica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2

Curva caratteristica

3

Circuito equivalente di una cella solare . . . . . . . . . . . . . . . . . . . . . . . 15

4

Potenza(U) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

5

TC-con interruttore

6

TC-con sensore di temperatura . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

7

Metodo Hill climbing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

8

Confronto convertitori . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

9

Schema di principio del convertitore step-up . . . . . . . . . . . . . . . . . . . . 22

10

Funzionamento del convertitore step-up . . . . . . . . . . . . . . . . . . . . . . 23

11

Schema di principio del convertitore step-down . . . . . . . . . . . . . . . . . . 24

12

Funzionamento del convertitore step-down . . . . . . . . . . . . . . . . . . . . . 25

13

Schema del convertitore step-up-down . . . . . . . . . . . . . . . . . . . . . . . 26

14

Funzionamento in modo continuo . . . . . . . . . . . . . . . . . . . . . . . . . . 27

15

Funzionamento in modo discontinuo . . . . . . . . . . . . . . . . . . . . . . . . 29

16

Situazione analizzata . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

17

Circuito utilizzato . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

18

Ambiente di sviluppo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

19

Corrente X+X- . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

20

Corrente Y+Y- . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

21

Corrente Z+Z- . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

22

Corrente intero sistema . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

23

Sistema solare 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

24

Sistema solare 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

25

Speciche Cubesat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

26

Celle 20x40 mm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

27

Celle 40x80 mm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

28

Circuito di carica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

29

Pannello 20x40 mm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

30

Graco pannello 20x40 mm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

31

Pannello 40x80 mm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

32

Graco pannello 40x80 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

33

Celle 20x20 mm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

4

34

Pannello 20x20 mm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

35

Graco pannello 20x20 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

36

Confronto moduli solari . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

37

Curve di carica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

38

Confronto delle varie tipologie di batterie . . . . . . . . . . . . . . . . . . . . . 58

39

Esempio di bathtub curve . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

40

Failure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

41

Curve di carica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62

42

Graco possibilità di carico e dearting curve in funzione della temperatura . . . 63

43

Failure rate 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 63

44

Esempio tubazioni idrauliche . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

45

Esempio di un sistema a blocchi . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

46

Diagramma dei blocchi base . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67

47

Esempio blocco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

48

Circuito N◦ 1

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

49

Circuito N◦ 2

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

50

Batteria Saft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71

51

Simbolo controllo batteria . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

52

Circuito di protezione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

53

Fuel Gauge . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 74

54

Step-up Maxim . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 76

5

RIASSUNTO / ABSTRACT

Questo progetto ha avuto come obbiettivo quello di realizzare il sistema di alimentazione

per il satellite TIsat-1. Dal momento che l'unica fonte di energia rinnovabile nello spazio è

quella fornita dal sole, il nostro sistema è stato basato su tecnologia fotovoltaica. Dato che

operiamo in condizioni climatiche estreme, nello studio del circuito abbiamo tenuto conto di

molti fattori. Abbiamo cercato di sviluppare una soluzione ottimale sia dal punto di vista

performante, che da quello dell'adabilità.

The objective of this project is to make an power managment system for satelitte TIsat-1. The

only energy available is generated from the sun, therefore our system is based on photovoltaic

technology. In the study of the system we have controlled many factors, because we operate

in extreme climatic conditions. We have tried to develop one highly ecient and reliable

solution.

6

PROGETTO ASSEGNATO

Descrizione

Si vuole sviluppare e realizzare un satellite della classe CubeSat denominato TIsat-1: questa

descrizione è comune per il lavoro di quattro gruppi di studenti, due gruppi E e due gruppi I. I

compiti specici di ciascun gruppo sono tali da poter essere valutati distintamente. Imparare

a collaborare e a comunicare fa parte integrante del lavoro. Il progetto si inserisce nell'ambito

dell'iniziativa SUPSI-SpaceLab del DTI. I collaboratori SSL contribuiscono all'integrazione

di sistema e mettono a disposizione le informazioni acquisite n qui. Si presenteranno anche

necessità di contatti e collaborazioni con enti esterni al DTI.

Obbiettivi da raggiungere

TIsat-1 in versione da laboratorio con collaudi eseguiti.

Gruppi che collaborano (collaborazioni interne e esterne).

Compiti da eseguire:

- Analizzare la tematica student class satellites in tutti i suoi aspetti e l'ambito spaziale

per l'applicazione delle tecnologie. Lettura, discussioni, presentazioni.

- Sviluppo e realizzazione della parte di alimentazione - E

- Sviluppo e realizzazione della parte di comunicazione - E

- Altrettanto per sensorica e rmware - I

- Sviluppo e realizzazione dei programmi per PC per decodicare i messaggi di

TIsat-1 e noticarne ricezione a SpaceLab via Web. Verranno messi a

disposizione di chi cercherà di captare i segnali di TIsat-1 in tutto il mondo - I.

È chiesto un lavoro coordinato (team), con il coinvolgimento delle risorse disponibili

presso il DTI anche oltre i diretti responsabili del progetto assegnato.

Tecnologie da utilizzare

Progetto di sistema completo: tecnologie Hardware e Software, integrazione, sica,

meccanica, lavoro in team (dinamiche di gruppo).

Due gruppi hanno come relatore P. Ceppi

Due gruppi hanno come relatore A. Weston.

7

Docenti responsabili

Relatore: Paolo Ceppi

Indirizzo email: [email protected]

Corelatore: Allen Weston

Indirizzo email: [email protected]

Studenti

Andrea Crivelli, [email protected]

Roberto Perdetti, [email protected]

Date del progetto

Proposta: Ottobre 2006

Consegna: Febbraio 2006

8

1 INTRODUZIONE

Un CubeSat è un piccolo satellite di dimensioni 10x10x10 centimetri, pesante solo un chilogrammo e realizzato tipicamente con componenti disponibili nei settori commerciali di elettronica. Viene classicato come picosatellite.

Il California Polytechnic State University (Cal Poly) e la Standford University hanno introdotto il CubeSat nel mondo dell'accademia come occasione per le università di tutto il mondo di

prender parte al regno della scienza e dell'esplorazione dello spazio .

Attualmente, tantissime università, alcune aziende ed altre organizzazioni internazionali stanno sviluppando attivamente CubeSats. Anche aziende del calibro della Boeing si sono dedicate

allo sviluppo di questo progetto, attratte da bassi costi di messa in orbita. Infatti il progetto

CubeSat oltre ad un ottimo apporto didattico, è utile per testare nuovi componenti a costi

ridotti. Mettere in orbita un normale satellite per eettuare dei test è molto più oneroso, che

utilizzare piccoli Cubesat. Con la sua relativa piccola dimensione, CubeSat può essere prodotto e lanciato per una cifra circa di US$ 40,000(nel 2005 USA). Questa modica di prezzi verso

il basso, rispetto alla maggior parte dei lanci satelliti, ha reso a Cubesat un opzione realizzabile

per le scuole e le università. La maggior parte dei CubeSats trasporta uno o due strumenti

scientici come loro carico utile primario di missione. Alcuni progetti CubeSat hanno un sistema limitato di propulsione; per esempio, il progetto CubeSat del University of Illinois usa

un allineamento di piccoli propulsori allo ione.

Il 30 giugno 2003, cinque CubeSats universitari ed un CubeSat commerciale sono stati lanciati

su un razzo di Rockot dal luogo di lancio di Plesetsk in Russia. Il lancio è stato eseguito dai

servizi del Eurockot Launch Gmbh di Brema, Germania. I CubeSats a bordo erano :

• Aalborg University's AAU CubeSat

• Quakender's Quakesat

• Technical University of Denmark's DTUsat

• Tokyo Institute of Technology's CUTE-I

• University of Tokyo's XI-IV

• University of Toronto's CanX-1

Il 27 ottobre 2005, un veicolo di lancio Kosmos-3M lanciato da Plesetsk ha trasportato tre

CubeSats in orbita della missione di SSETI Express (Student Space Exploration & Technology

Initiative). I CubeSats a bordo erano:

• Norwegian University of Science and Technology's NCUBE2

• University of Tokyo's XI-V

• University of Würzburg's UWE-1

9

Il 21 febbraio 2006, il veicolo lanciatore M-V lanciato da Uchinoura, Giappone ha trasportato

un singolo CubeSat nell'orbita, chiamato:

• Tokyo Institute of Technology's CUTE-1.7

Il 26 luglio 2006, 14 CubeSats di 11 università, uno di un'azienda privata e un satellite commerciale, sono stati lanciati a bordo di un razzo del DNEPR, che si è guastato ed è andato distrutto

durante il lancio. Il Cal Poly si è occupato dei particolari di guasto del lancio. Attualmente

si crede che tutte le parti dei satelliti siano andate distrutte. Il lancio ha trasportato:

• ION by University of Illinois at Urbana Champaign, U.S.

• KUTESAT-1 by University of Kansas, U.S.

• NCUBE-1 by Norwegian University of Science and Technology, Norway

• Rincon 1 by University of Arizona, U.S.

• SACRED by University of Arizona, U.S.

Per quanto riguarda i futuri lanci, sette Cubesats saranno lanciati come carico utile secondario

su un razzo del DNEPR un giorno attualmente ancora non specicato nel 2007. Questo lancio

è stato progettato a lungo termine, per essere il secondo lancio del Cal Poly.

Progetto TIsat-1

Il progetto CubeSat della SUPSI è nato circa due anni fa. La SUPSI ha deciso di creare

un laboratorio per la progettazione del satellite chiamato: TIsat-1. Sono state parecchie le

attività sviluppate dal SUPSI SpaceLab, da conferenze a incontri, da giornate dedicate agli

studenti di scuole superiori alla creazione di un sito internet. All'interno del sito vi è anche un

forum dove si possono scambiare idee ed informazioni con la collaborazione di persone esperte

nel campo. L'obbiettivo dello SpaceLab della SUPSI è quello di progettare, creare e lanciare

nello spazio un satellite che rispetti le norme CubeSat, Il TIsat-1. Tutte le speciche di questi

particolari tipi di satelliti sono consultabili su vari siti web.

10

2 REQUISITI E SPECIFICHE

Di che si tratta:

• Sistema completo di alimentazione per satellite TIsat-1.

Chi deve decidere:

• Lo sviluppo è eseguito in team. Vengono sottoposte delle proposte all'intero del team, e

si discute sulla validità della soluzione trovata.

Libertà:

• Abbiamo la libertà di sviluppare il sistema di alimentazione secondo le nostre idee, queste

però dovranno essere sottoposte continuamente al resto del team .

• Abbiamo la possibilità di scegliere tecnologie e materiali da utilizzar, ma anche queste

dovranno essere sottoposte al resto del team.

Condizioni marginali:

• Uso di pannelli solari CESI e Solterra.

• Limiti di dimensioni e peso dettati dalle speciche Cubesat.

Termini:

• Termine di consegna: venerdì 16 febbraio 2007-02-07

• Breeng settimanale: tutti i lunedì alle ore 11.45 AM.

Mezzi:

• Conoscenze personali apprese durante i vari corsi.

• Conoscenze di persone esterne al progetto

• Conoscenze di altri team Cubesat di tutto il mondo

• Libri e ricerche su web.

11

Rischi:

• Condizioni atmosferiche estreme

• Usure e danneggiamenti HW

• Lancio

12

3 STUDIO DELLE SOLUZIONI

3.1 Tecnologia fotovoltaica

3.1.1 Introduzione

Lo sviluppo della tecnologia solare è in continua fase di sviluppo, infatti da sempre il sole è

utilizzato come risorsa per la produzione di energia. Soltanto negli ultimi cinquant'anni però,

questa tecnologia ha riscosso molti successi. Grazie alle nanotecnologie è stato possibile creare

pannelli fotovoltaici sempre più piccoli e performanti.

Se nell'uso quotidiano la tecnologia solare non risulta ancora indispensabile, è facilmente comprensibile la sua importanza nelle applicazioni spaziali. Infatti l'unica fonte di energia disponibile al di fuori dall'atmosfera è quella solare. Vediamo quindi qui di seguito il funzionamento

di un pannello solare.

3.1.2 Funzionamento celle solari

Le celle fotovoltaiche sfruttano la conversione fotovoltaica. Un fenomeno sico che permette

di trasformare l'energia luminosa in energia elettrica. Le celle sono realizzate con materiali

semiconduttori.

L'eetto fotovoltaico consiste nella generazione di una dierenza di potenziale elettrico. Le

celle sono costituite solitamente da due strati di semiconduttore (single Junction) in contatto

fra loro. Uno strato è di tipo n (eccesso di cariche negative), e uno è di tipo p (eccesso di

cariche positive).

Sulla giunzione (zona di contatto tra i due strati) si crea una barriera di potenziale. Ciascun

fotone libera all'interno della giunzione una coppia elettrone-lacuna che contribuisce alla conduzione elettrica del semiconduttore. Gli elettroni possono passare solo dallo strato p a quello

n, e non viceversa. Si crea così un eccesso di elettroni nello strato n.

Figura 1: Cella fotovoltaica

Ora è facilmente intuibile che, collegando un conduttore a ciascuno degli strati p e n, e

chiudendo il circuito si otterrà un movimento di elettroni. Come possiamo osservare nella

gura 2 è importante che la luce penetri in entrambi gli strati, ed è per questo motivo che il

13

primo strato risulta più sottile rispetto al secondo.

Andiamo ad analizzare ora la caratteristica elettrica di una cella, prendendo come esempio

una cella al silicio a singola giunzione

Caratteristiche cella: I in funzione di U con l'inusso della temperatura.

Figura 2: Curva caratteristica

Possiamo notare la gura 3 che presenta la curva caratteristica di una cella solare. Il maggior

rendimento della cella è dato dal punto in cui il prodotto fra la corrente e la tensione è massimo.

14

3.1.3 Funzionamento Modulo solare

Un pannello solare non è nient'altro che una combinazione di celle solari. Collegandole in

serie fra loro si sommano le tensioni di soglia, mentre collegandole in parallelo si sommano le

correnti (Fig.3).

Figura 3: Circuito equivalente di una cella solare

Legenda:

Iph = corrente generata dalla cella solare

ID = corrente nel diodo

Ip = corrente nella resistenza in parallelo

Ic = corrente utile generata dalla cella solare

VD = caduta di tensione sulla giunzione

Vc = Tensione utile generata dalla cella solare

Rs = Resistenza serie

Rp = Resistenza parallelo

La generazione di corrente Iph per eetto della radiazione luminosa é rappresentata da un

generatore di corrente in parallelo con un diodo che rappresenta la giunzione p-n. La resistenza

serie Rs rappresenta la resistenza ohmica nei contatti di metallo, nel materiale semiconduttore

e delle perdite elettriche nel collegamento metallo-semiconduttore. La resistenza parallela Rp

rappresenta la resistenza data dalle correnti parassite tra la parte superiore e quella inferiore

della cella ed all'interno del materiale dalle inomogeneità o impurità. La tensione Vc è data

dalla tensione di giunzione, con questa che varia a seconda del materiale con cui è costruita la

cella solare. Per l'ordine di grandezza dei componenti possiamo dire che Rp assume un valore

attorno ad un centinaio di kOhm mentre la resistenza Rs assume un valore ohmico basso,

qualche mOhm. Sul mercato esistono vari tipi di pannelli solari, i materiali più utilizzati per

la loro costruzione sono il silicio e l'arsenurio di gallio. Il rendimento dei moderni pannelli

solari varia fra l'8-28%.

Per il progetto TIsat-1 abbiamo a disposizione vari tipi di celle solari prodotte da due ditte

specializzate, la CESI di Milano e la Solterra di Chiasso.

15

Qui di seguito (Fig.4) è riportata la caratteristica della potenza erogata da un pannello solare

in funzione della tensione, con l'inusso dell'irraggiamento e della temperatura.

Figura 4: Potenza(U)

Possiamo notare che il punto in cui la potenza erogata dal pannello è massima corrisponde al

punto in cui la derivata della potenza in funzione della tensione è zero.

16

3.2 Studio MPP

3.2.1 Introduzione

In precedenza abbiamo parlato di cosa si tratta il punto di massima potenza (MPP). In questo

capitolo andremo ad analizzare i circuiti in grado di estrarre dal pannello solare la massima

potenza.

Per lavorare sul punto di massima potenza si può agire in diversi modi, sono infatti molti i

tipi di circuiti utilizzabili. Noi andremo ad elencarne tre, due di essi si basano sul metodo

tensione costante mentre l'ultimo si basa sul metodo Hill climbing detto anche Perturba

e osserva.

3.2.2 Metodo Tensione costante

Con interruttore o cella di misura:

Figura 5: TC-con interruttore

Il funzionamento di questo circuito è facilmente comprensibile. Il metodo prevede l'approssimazione al 76% della tensione di soglia del pannello solare, infatti posizionandoci al 76% della

tensione di soglia, riusciremmo a lavorare approssimativamente sul punto di massima potenza.

Il problema consiste nel fatto che per eettuare tale misura bisogna staccare per alcuni istanti

il pannello dal resto del circuito, per poter far questo dobbiamo quindi inserire un interruttore

controllabile dal microprocessore oppure utilizzare una singola cella per ricavare i parametri

17

necessari al calcolo. Staccare il pannello per alcuni istanti, o utilizzare una cella per misurare

la tensione di soglia a vuoto del pannello causa però una perdita di energia, quindi il rendimento del circuito realizzato con questo metodo non potrà essere molto performante. A questo

metodo è perciò preferibile il metodo che prevede l'utilizzo di un sensore di temperatura.

3.2.3 Metodo Tensione costante con sensore di temperatura

Figura 6: TC-con sensore di temperatura

Il funzionamento di questo circuito è basato sull'approssimazione del punto di massima potenza

al 76% della tensione a vuoto del pannello. Il vantaggio di questo metodo rispetto a quello

visto in precedenza sta nel fatto che non si dovrà più ricorrere alla separazione del pannello

dal resto del circuito. Basterà quindi misurare la temperatura di lavoro del pannello mediante

un sensore per poter stabilire la tensione a vuoto. Infatti sappiamo che la tensione a vuoto

del pannello diminuisce linearmente in funzione dell'aumento della temperatura.

Misurando perciò la temperatura di lavoro, siamo in grado di conoscere la tensione a vuoto, e

di conseguenza di ssare al 76% di essa il punto di massima potenza.

Come ultima cosa, sarà suciente implementare un'algoritmo che dia la possibilità di variare

il duty-cycle dello stabilizzatore DC/DC, per lavorare sul punto desiderato. Lo svantaggio

di questo metodo è che se il modulo solare si altera nel tempo il rapporto temperatura di

lavoro - tensione di lavoro cambia, e quindi la nostra approssimazione non sarà più valida.

Questo porta questo circuito ad essere maggiormente esposto ad errori causati dall'usura e dal

deterioramento.

18

3.2.4 Metodo Hill Climbing

Figura 7: Metodo Hill climbing

Il funzionamento di questo circuito è semplice. Per prima cosa abbiamo il pannello solare che

si comporta come un generatore di corrente, poi troviamo uno stabilizzatore DC/DC switching

che ssa alla sua uscita una tensione suciente per caricare una batteria.

La batteria può essere considerata come un generatore di tensione costante con una resistenza

in serie. Sfruttando questo principio misuriamo la corrente all'uscita dello stabilizzatore e

con una convertitore A/D passiamo il suo valore ad un microprocessore. Conoscendo la tensione, e la corrente siamo in grado di determinare la potenza, basta quindi guardare quando

la derivata della funzione P(U) è uguale a zero per trovare il giusto duty cycle da passare allo

stabilizzatore.

Variando il duty cycle, il carico che vede il modulo solare varia. Sarà quindi suciente implementare un algoritmo capace di settare il duty cycle in funzione della corrente di carica della

batteria.

Molto probabilmente il metodo migliore fra i tre proposti è quello basato sul metodo hill

climbing, perché ci permette di sfruttare meglio l'energia prodotta dal pannello. L'alternativa migliore a questo sistema è quella dell'approssimazione mediante sensore di temperatura,

in quanto più facile da implementare rispetto al primo metodo visto, e più eciente per quel

che riguarda l'energia fornita.

È comprensibile però che le probabilità di rottura di questi circuiti confronto al cablaggio diretto aumentano parecchio, infatti andremo a introdurre nel circuito uno convertitore DC/DC

e un convertitore A/D (il micro è comunque parte integrante del sistema, quindi non viene

considerato).

19

Questo fa si che i circuiti in analisi sono sì molto importanti per quel che riguarda il rendimento

fornito, ma lo sono altrettanto per quel che riguarda le possibilità di mal funzionamenti e

rotture possibili. Per questo motivo tratteremo la base dello studio sull'adabilità dei circuiti

elettrici, che ci permetterà di stabilire la scelta migliore.

Ulteriore documentazione sul metodo hill clinbing e sul metodo a tensione costante sono

disponibili negli allegati, sotto il capitolo MPP.

20

3.3 Convertitori DC/DC switching

3.3.1 Introduzione

Abbiamo visto che per lavorare sul punto di massima potenza necessitiamo di convertitori

dc/dc. In questo capitolo cercheremo di dare una breve spiegazione sul loro funzionamento,

tenendo conto che questo capitolo non vuole essere un documento esaustivo, ma soltanto un

accenno sul funzionamento, e sulle caratteristiche dei convertitori dc/dc.

Prima di analizzare le varie topologie circuitali, riassumiamo in una tabella il motivo per cui

non abbiamo preso in considerazione gli stabilizzatori lineari.

Figura 8: Confronto convertitori

Possiamo notare come gli stabilizzatori lineari abbiano caratteristiche migliori di quelli switching dal punto di vista della durata di vita, della velocità di regolazione e della tolleranza ai

disturbi.

Il problema è che questo tipo di circuito non può essere utilizzato nei circuiti visti al capitolo

3.2. Inoltre lo scarso rendimento non ci avrebbe comunque aiutati, infatti un rendimento

massimo del 65% risulta essere troppo basso per un'applicazione spaziale.

21

3.3.2 Topologia Step-up

Il principio di lavoro della topologia step-up è quella di avere sempre una tensione di uscita

maggiore di quella d'entrata. Analizzeremo il circuito seguente, per rendere meglio l'idea del

funzionamento.

Figura 9: Schema di principio del convertitore step-up

Al momento della chiusura dell'interruttore la sezione d'uscita risulta essere isolata, e l'ingresso

fornisce energia alla bobina. Quando invece l'interruttore è aperto, la sezione d'uscita riceve

energia sia dall'ingresso, che dalla bobina, questo causa un tensione d'uscita maggiore rispetto

a quella d'entrata.

Nella realtà l'interruttore è composto da un transistor. Il transistor viene spento al tempo

t = δ T, con δ che rappresenta il duty cycle.

Trattiamo ora il problema da un punto di vista analitico:

Quindi:

Al tempo t = δ T il transistor, che nel nostro caso è rappresentato da S, viene spento. La

corrente continua a scorrere attraverso il carico, e decresce con una pendenza che vale:

Quindi:

Dal momento che ∆IL è identico nei due casi, si può scrivere che:

22

Da cui la formula nale che a noi interessa per sapere come variare il duty cycle:

Dal momento che δ è compreso tra 0 e 1 il risultato sarà sempre maggiore di 1, e quindi il

circuito si comporta da elevatore.

Figura 10: Funzionamento del convertitore step-up

23

3.3.3 Topologia Step-down

Il convertitore step-down fornisce una tensione di uscita più bassa di quella d'entrata. Variando

il duty cycle dell'interruttore si può controllare il livello della tensione di uscita.

Figura 11: Schema di principio del convertitore step-down

Come nel caso della topologia step-up, il transistor viene spento al tempo t = δ T.

Aprendo l'interruttore all'uscita del circuito avremo solamente l'energia immagazzinata nella

bobina, e quindi una tensione inferiore a quella d'entrata.

Risolvendo anche in questo caso analiticamente il problema siamo in grado di trovare la relazione fra la tensione d'uscita e il duty cycle.

Quindi:

Al tempo t = δ T il transistor, che nel nostro caso è rappresentato da S, viene spento. La

corrente continua a scorrere, e decresce con una pendenza che vale:

Quindi:

Dal momento che ∆IL è identico nei due casi, si può scrivere che:

Da cui la formula nale che a noi interessa per sapere come variare il duty cycle:

Dal momento che δ è compreso tra 0 e 1 il risultato sarà sempre minore di 1, e quindi il circuito

si comporta da riduttore.

24

Il graco in gura 12 riporta il funzionamento del convertitore studiato.

Figura 12: Funzionamento del convertitore step-down

25

3.3.4 Topologia Step-up-down

Figura 13: Schema del convertitore step-up-down

Funzionamento in modo continuo:

Il graco in gura 14 mostra l'andamento delle varie tensioni e correnti nel funzionamento in

modo continuo. Il transistor è in conduzione da t = 0 a t = δ T . La corrente nella bobina sale

con una pendenza di:

Quindi:

Al tempo t = δ T il transistor viene spento. La corrente continua a scorrere attraverso il diodo

e il carico, e decresce con una pendenza che vale:

Quindi:

Dal momento che ∆IL è identico nei due casi, si può scrivere che:

Da cui la formula nale che a noi interessa per sapere come variare il duty cycle:

26

Come si può notare dalla formula 18, il circuito si comporta da elevatore di tensione se δ >

0.5, mentre si comporta da riduttore per δ < 0.5.

Figura 14: Funzionamento in modo continuo

27

Funzionamento in modo discontinuo:

In questo caso tutta l'energia immagazzinata nella bobina viene fornita al carico. Il graco

della gura 15 mostra l'andamento delle varie tensioni e correnti nel funzionamento discontinuo.

L'energia accumulata durante il tempo δ T vale:

L'energia restituita durante il tempo (T - δ T) è:

Dato che tutta l'energia immagazzinata nella bobina viene trasferita al carico:

Sostituendo:

Risolvendo:

28

Figura 15: Funzionamento in modo discontinuo

Si ottiene un controllo di potenza costante. Si può notare come la tensione d'uscita aumenti

se il carico diminuisce.

Dobbiamo tenere in considerazione il fatto che per piccole potenze i regolatori switching non

permettono di avere rendimenti molto alti, quindi ben dicilmente si arriverà a rendimenti

del 90%.

29

3.4 Studio irraggiamento solare

3.4.1 Introduzione

In precedenza è stato detto che il pannello solare si comporta come una sorgente di corrente,

Tale corrente dipende dall'intensità della luce ricevuta e dal suo angolo di incidenza. Abbiamo

quindi provveduto a simulare tale situazione grazie all'ausilio di TINA. In pratica abbiamo

programmato un generatore di corrente in maniera tale da simulare il comportamento del

pannello una volta in orbita. Qui di seguito riportiamo lo studio eettuato.

3.4.2 Simulazione

Situazione analizzata:

Figura 16: Situazione analizzata

30

Per realizzare la seguente simulazione abbiamo simulato di avere il sole in rotazione attorno

al cubo, e il cubo in rotazione su se stesso.

Circuito utilizzato:

Figura 17: Circuito utilizzato

Grazie al generatore di corrente programmabile siamo in grado di ricostruire qualsiasi tipo di

funzione. È bastato eseguire uno studio matematico relativo alla nostra situazione per poter

derivare una funzione che simulasse approssimativamente la nostra situazione.

Ambiente di sviluppo:

Figura 18: Ambiente di sviluppo

Nella gura 18 sono rappresentati gli screenshoot dell'ambiente di sviluppo di TINA che

abbiamo utilizzato per l'implementazione della funzione, qui di seguito riportiamo i codici,

gentilmente messi a disposizione dal docente ,utilizzati per le varie facce del cubo. Analizzando

i codici possiamo notare come le formule matematiche utilizzate siano legate all'algebra lineare.

Infatti sono state utilizzate le formule delle coordinate sferiche.

31

Codici sorgente:

Pannello X+ e X-:

Function Signal(t);

Begin

f1 := 50;

f2 := 5*pi;

Teta := (2*pi*f1*t);

Phi := (2*pi*f2*t);

Xx := 5;

Xy := 1;

Xz := -4;

MoX := sqrt(sqr(Xx)+sqr(Xy)+sqr(Xz));

SigInta := 1*1/MoX * (sin(Teta)*cos(Phi)*Xx+sin(Teta)*sin(Phi)*Xy+cos(Teta)*Xz);

SigIntb := -1*1/MoX * (sin(Teta)*cos(Phi)*Xx+sin(Teta)*sin(Phi)*Xy+cos(Teta)*Xz);

Signal := ((SigIntb + abs(SigIntb))/2+(SigInta + abs(SigInta))/2)

End;

Pannello Y+ e Y-:

Function Signal(t);

Begin

f1 := 50;

f2 := 5*pi;

Teta := (2*pi*f1*t);

Phi := (2*pi*f2*t);

Yx := 1;

Yy := 3;

Yz := 2;

MoY := sqrt(sqr(Yx)+sqr(Yy)+sqr(Yz));

SigInta := 1*1/MoY * (sin(Teta)*cos(Phi)*Yx+sin(Teta)*sin(Phi)*Yy+cos(Teta)*Yz);

SigIntb := -1*1/MoY * (sin(Teta)*cos(Phi)*Yx+sin(Teta)*sin(Phi)*Yy+cos(Teta)*Yz);

Signal := ((SigIntb + abs(SigIntb))/2+(SigInta + abs(SigInta))/2)

End;

32

Pannello Z+ e Z-:

Function Signal(t);

Begin

f1 := 50;

f2 := 5*pi;

Teta := (2*pi*f1*t);

Phi := (2*pi*f2*t);

Zx := 1;

Zy := -1;

Zz := 1;

MoZ := sqrt(sqr(Zx)+sqr(Zy)+sqr(Zz));

SigInta := 1*1/MoZ * (sin(Teta)*cos(Phi)*Zx+sin(Teta)*sin(Phi)*Zy+cos(Teta)*Zz);

SigIntb := -1*1/MoZ * (sin(Teta)*cos(Phi)*Zx+sin(Teta)*sin(Phi)*Zy+cos(Teta)*Zz);

Signal := ((SigIntb + abs(SigIntb))/2+(SigInta + abs(SigInta))/2)

End;

Intero sistema:

Function Signal(t);

Begin

f1 := 50;

f2 := 5*pi;

Teta := (2*pi*f1*t);

Phi := (2*pi*f2*t);

Xx := 5;

Xy := 1;

Xz := -4;

Zx := 1;

Zy := -1;

Zz := 1;

Yx := 1;

Yy := 3;

Yz := 2;

33

MoX := sqrt(sqr(Xx)+sqr(Xy)+sqr(Xz));

MoY := sqrt(sqr(Yx)+sqr(Yy)+sqr(Yz));

MoZ := sqrt(sqr(Zx)+sqr(Zy)+sqr(Zz));

SigIntxa := 1*1/MoX * (sin(Teta)*cos(Phi)*Xx+sin(Teta)*sin(Phi)*Xy+cos(Teta)*Xz);

SigIntxb := -1*1/MoX * (sin(Teta)*cos(Phi)*Xx+sin(Teta)*sin(Phi)*Xy+cos(Teta)*Xz);

SigIntya := 1*1/MoY * (sin(Teta)*cos(Phi)*Yx+sin(Teta)*sin(Phi)*Yy+cos(Teta)*Yz);

SigIntyb := -1*1/MoY * (sin(Teta)*cos(Phi)*Yx+sin(Teta)*sin(Phi)*Yy+cos(Teta)*Yz);

SigIntza := 1*1/MoZ * (sin(Teta)*cos(Phi)*Zx+sin(Teta)*sin(Phi)*Zy+cos(Teta)*Zz);

SigIntzb := -1*1/MoZ * (sin(Teta)*cos(Phi)*Zx+sin(Teta)*sin(Phi)*Zy+cos(Teta)*Zz);

Signal := (((SigIntxb+SigIntyb+SigIntzb) + abs(SigIntxb+SigIntyb+SigIntzb))/2+

+((SigIntxa+SigIntya+SigIntza) + abs(SigIntxa+SigIntya+SigIntza))/2) End;

Questi sono i codici per la programmazione dei pannelli. L'utilizzo dell'ambiente di sviluppo

di TINA è molto semplice da intuire. Guardando i codici troviamo una prima fase che serve a

denire le variabili, e una seconda che serve ad eseguire i calcoli necessari per lo sviluppo. In

tutti i codici per estrarre il segnale nale è stato necessario utilizzare un piccolo accorgimento.

Abbiamo messo in atto una formula che ci ha permesso di estrarre solamente la parte positiva

del segnale, azzerando quella negativa, questo perchè un modulo solare genera corrente quando

è esposto al sole, e non genera niente quando si trova in ombra. Abbiamo studiato un solo

scenario, ma in realtà ci sarebbero ancora molti scenari simulabili. Riportiamo ora le soluzioni

ottenute da questa simulazione in maniera graca.

Pannelli X+ e X-:

Figura 19: Corrente X+X-

34

Pannelli Y+ e Y-:

Figura 20: Corrente Y+YPannelli Z+ e Z-:

Figura 21: Corrente Z+Z-

35

Intero sistema:

Figura 22: Corrente intero sistema

I tempi riportati nei graci non sono assolutamente indicativi. Per defezione professionale

abbiamo utilizzato una frequenza di 50 Hz, ma in realtà non sappiamo la frequenza con cui

ruoterà il satellite quando sarà in orbita. Quello che ci interessa è il comportamento della

corrente, ecco perchè la frequenza e quindi i tempi utilizzati non inuiscono nel nostro studio.

Nello spazio avremo situazioni ben denite, infatti il satellite si troverà o esposto al sole, o in

una zona di penombra, o in totale oscurità. Quando si trova esposto al sole l'irraggiamento

ricevuto dai vari pannelli è descritto dalla simulazione eseguita in precedenza. Per complessità

e tempo non abbiamo potuto simulare il comportamento del satellite durante una sua orbita

attorno alla terra. Cerchiamo comunque di rendere più chiare le situazioni in cui il nostro

sistema sarà operativo con un paio di rappresentazioni grache. La gura 23 rappresenta la

rotazione della terra attorno al sole. Quest'immagine ci permette di capire come il satellite si

trovi sempre in posizioni diverse rispetto al sole. Quindi ogni giorno saranno diversi i tempi

in cui il satellite verrà a trovarsi esposto a irraggiamento.

Figura 23: Sistema solare 1

36

La gura 24 rappresenta le tre fasi in cui potrà trovarsi il satellite, si può infatti osservare la

zona d'ombra, quella di penombra e quella di esposizione al sole. Questo tipo di situazioni

inuirà non solo sulla generazione di potenza, ma anche sulla temperatura di lavoro esterna

del satellite

Figura 24: Sistema solare 2

Noi abbiamo eettuato un paio di simulazioni, ma su questo tema si potrebbero dedicare molte

varianti dierenti, in realtà, innite. Riteniamo che TINA sia uno strumento estremamente

ecacie, in quanto permette di fare molteplici studi con estrema semplicità.

37

3.5 Celle solari CESI

3.5.1 Introduzione

Nei primi giorni di novembre abbiamo eettuato una visita presso la ditta CESI di Milano,

per cercare una collaborazione nell'ambito della realizzazione di pannelli solari. Siamo stati

positivamente colpiti sia dalla loro disponibilità, che dalla loro professionalità.

Le celle solari della ditta CESI sono molto ecienti, infatti sono realizzate con GaAs a singola

o tripla giunzione e possono raggiungere un'ecienza pari al 28%. Qui di seguito riporteremo

alcune informazioni riguardanti tali celle. Il resto delle informazioni sono disponibili negli

allegati, nel capitolo celle solari.

Dimensioni disponibili:

Caratteristiche elettriche:

Queste celle sono interessanti, perché grazie all'alta ecienza, garantiscono un buon apporto

di potenza. Dai dati fornitici dal produttore sappiamo che la tensione fornita dal pannello

solare diminuisce di 2 mV per ogni grado in più di temperatura di lavoro, mentre la corrente

aumenta di 17 µA.

Ora, per poter caricare una batteria, necessitiamo di una tensione all'uscita del pannello suciente a garantire la tensione di carica. Dai calcoli eseguiti nel foglio di lavoro excel (disponibile

negli allegati, le studio pannello.xls) un pannello dotato di 8 celle singola giunzione 20x40

mm riesce a fornire una tensione suciente no ad una temperatura di lavoro molto elevata.

Noi stimiamo che la temperatura di lavoro una volta in orbita sia circa di 50◦ C.

Qui di seguito riportiamo uno studio più dettagliato, prima dal punto di vista meccanico, poi

da quello elettrico, con la simulazione di un circuito per le celle CESI che abbiamo ritenuto le

più interessanti.

38

3.5.2 Parti meccaniche

Figura 25: Speciche Cubesat

Questo studio ci permette di capire la disposizione delle celle sui vari pannelli, inoltre permetterà di scegliere la disposizione migliore in funzione delle nostre esigenze. Prima di guardare

i parametri elettrici, ci concentriamo su un paio di considerazioni meccaniche, infatti è importante lasciare lo spazio necessario al ssaggio del pannello allo scheletro del satellite.

È molto importante che le viti che ssano il pannello solare alla struttura del satellite siano

posizionate in modo da lasciare libera più supercie possibile. Questo per poter posizionare

il maggior numero di celle solari. Starà al costruttore meccanico trovare la soluzione migliore

per la tenuta dei pannelli alla struttura portante.

39

3.5.3 Disposizione celle

Celle singola giunzione 20x40 mm:

Figura 26: Celle 20x40 mm

La supercie dedicata al cablaggio, è quella minima prescritta dal progetto cubesat, in caso

di una necessità superiore, bisognerà lavorare nelle zone di supercie utile non usate dalle

celle solari. Quindi la supercie utilizzabile per il cablaggio del pannello solare al satellite,

è rappresentata dalla somma della supercie dedicata più quella utile, purche la funzionalità

delle celle solari non venga compromessa.

40

Celle tripla giunzione 40x80 mm:

Figura 27: Celle 40x80 mm

La supercie dedicata al cablaggio, è quella minima prescritta dal progetto cubesat, in caso di

una necessità superiore, bisognerà lavorare nelle zone di supercie utile non usate dalle celle

solari.

Quindi la supercie utilizzabile per il cablaggio del pannello solare al satellite, è rappresentata

dalla somma della supercie dedicata più quella utile, purche la funzionalità delle celle solari

non venga compromessa. Come possiamo notare, la facciata dedicata ai cablaggi esterni

(access port) permette l'utilizzo di una sola cella solare, quindi è preferibile utilizzare altre

tipologie di celle per questa faccia.

41

3.5.4 Peso pannello

I seguenti calcoli sono relativi ad un singolo pannello realizzato con diverse celle. Considerando una densità per il materiale FR4 di 1.91 kg/dm3 , per l'alluminio di 2.6 kg/dm3 e per la

bra di carbonio di 1.71 kg/dm3 . Supponiamo che lo spessore del substrato RF4 sia di 2.54

mm, quello dell' alluminio e quello della bra di 2 mm. La formula che ci permette di stabilire

la massa di un singolo pannello è la seguente:

Con:

L = lato del pannello

d = spessore del substrato

ρ = densità del substrato

n = numero di celle

pc = peso di una singola cella

Con peso specico di una cella si intende il peso della cella più il vetrino di protezione e i

connettori.

Per le celle CESI utilizziamo i dati fornitici dagli ingegneri della ditta di Milano.

Dai loro calcoli risulta che il peso di una singola cella 20x20 mm è di 1.2 g, mentre quello di

una cella 40x80 è di 3.5 g. Al peso complessivo calcolato come (peso pannello + peso di una

cella * n◦ celle) va aggiunto un ulteriore 25% di margine per tenere conto dell'eventuale foglio

di kapton da stendere sulla supercie del pannello e delle resine di incollaggio delle celle sul

substrato, più il wiring ed i dispositivi di protezione.

8 celle singola giunzione CESI 20x20 mm:

Il pc di una singola cella è di 1.2 g

• FR4 = 60.51 g

• ALU = 64 g

• Composito leggero: Fibra di Carbonio = 46.2 g

2 celle tripla giunzione CESI 40x80 mm:

Il pc di una singola cella è di 3.5 g

• FR4 = 57.26 g

• ALU = 60.75 g

• Composito leggero: Fibra di Carbonio = 42.95 g

Ovviamente il fatto importante da tenere in considerazione è che realizzando il pannello solare

direttamente con un substrato FR4 non avremo più la necessità di realizzare altri circuiti

stampati per il resto della componentistica. Infatti sarebbe utilizzabile il retro del pannello

42

solare. Quindi guardando i dati calcolati possiamo dire che i materiali da preferire sono l'FR4 o

la bra di carbonio. Per la scelta del materiale saranno da tenere in considerazione le opinioni

di chi assemblerà i pannelli solari, e di chi si occuperà della parte meccanica.

3.5.5 Simulazione

La simulazione è stata eettuata con fogli di lavoro excel. Abbiamo per prima cosa ricostruito

la curva con dati che rispecchiano quelli di una cella solare, poi abbiamo eseguito su di essa

calcoli in base alla temperatura, e ai vari tipi di celle solari. Grazie a questa simulazione

otteniamo importanti informazioni riguardanti le varie tipologie di pannello solare. Rendiamo

attenti del fatto che le simulazioni si basano su dati reali, ma approssimati, quindi la caratteristica delle curve ottenute nei graci non rispecchiamo al 100% la realtà. Queste misure

sono state eseguite per osservare le caratteristiche più rilevanti di ogni pannello, ecco perché

abbiamo eettuato approssimazioni e non simulazioni precise.

Circuito simulato:

Figura 28: Circuito di carica

43

Celle CESI singola giunzione 20x40 mm:

Figura 29: Pannello 20x40 mm

La prima simulazione che abbiamo eettuato riguarda l'utilizzo di celle solari singola giunzione

CESI, connesse in serie fra loro.

Questo per ottenere una tensione suciente a caricare direttamente una batteria.

La gura 29 riporta la disposizione delle celle solari sul pannello.

Graco:

Figura 30: Graco pannello 20x40 mm

Per trovare la curva del pannello, abbiamo eseguito delle approssimazioni con excel, che ci

hanno permesso, partendo dalla caratteristica di una cella solare, di ricreare il comportamento di un intero pannello, in funzione della temperatura. Tutte le simulazioni che abbiamo

eettuato sono disponibili nel cd allegato, sottoforma di fogli di lavoro excel.

Risultati:

La Ubatt rappresenta la tensione di carica di una batteria standard litio ioni, da 4.2 Volt.

Sappiamo che nchè la retta di carico si mantiene sotto la tensione a vuoto del pannello la

batteria verra caricata correttamente.

Per commentare i risultati prendiamo come riferimento la temperatura di 50 ◦ C.

Dal graco si può notare come la potenza utile utilizzata cablando la batteria direttamente

al pannello solare sia pari a 1.1 W, quella utilizzata lavorando sul punto di massima potenza

stimato al 76% è di 1.3 W mentre quella al punto di massima potenza reale è di 1.5 W.

44

Facendo gli opportuni calcoli troviamo i seguenti risultati:

Con un rendimento rispetto al MPP pari al:

Supponendo un rendimento dell'90% del regolatore dc/dc necessario nel circuito che lavora

sul punto di massima potenza otterremo:

Notiamo quindi che lavorando su un punto di massima potenza stimato al 76% (metodo a

tensione costante) otteniamo un rendimento molto simile rispetto al cablaggio diretto. Inoltre

introducendo più circuiteria, aumenteremo anche le possibilità di rotture e mal funzionamenti.

Per questa temperatura di lavoro notiamo come la soluzione migliore sia quella data dal

cablaggio che lavora sul punto di massima potenza reale (metodo perturba e osserva).

45

Celle CESI tripla giunzione 40x80 mm:

Figura 31: Pannello 40x80 mm

La seconda simulazione che abbiamo eettuato riguarda l'utilizzo di celle solari tripla giunzione, connesse in serie fra loro.

Questo per ottenere una tensione sucientemente alta all'uscita del pannello.

La gura 31 riporta la predisposizione delle celle solari sul pannello.

Graco:

Figura 32: Graco pannello 40x80

Dal graco notiamo come l'utilizzo di una normale batteria Litio ioni non sia possibile, infatti,

per una temperatura di lavoro di 25 ◦ C la batteria verrebbe caricata nella migliore delle

condizioni, ma per le temperature superiori, sfrutteremo molto poco la potenza fornita o

addirittura non riusciremmo a sfruttarla. Per ovviare a questo inconveniente dobbiamo cercare

una batteria con una tensione inferiore. Perfetta per il nostro caso sarebbe una batteria con

tensione di sogli di circa 3.6 Volt.

46

Supponendo di riuscire a trovare una batteria del genere otterremo i seguenti risultati:

I risultati sono riferiti ad una temperatura di 50 ◦ C.

Con un rendimento rispetto al MPP pari al:

Supponendo un rendimento dell'90% del regolatore dc/dc necessario nel circuito che lavora

sul punto di massima potenza otterremo:

Notiamo come una batteria con tensione di 3.6 V sia perfetta per noi, infatti riusciremmo ad

avere ottimi rendimenti.

Con una circuiteria semplice ed adabile, si può pure osservare come le celle a tripla giunzione

siano molto più performanti rispetto a quelle a singola giunzione, infatti otteniamo un potenza

di circa 2.25 W, rispetto all' 1.5 W del caso precedente.

47

3.6 Celle solari Solterra

3.6.1 Introduzione

Abbiamo avuto contatti con la ditta Solterra di Chiasso, che si è detta disponibile ad una

collaborazione. Questa ditta produce celle monocristalline ed è disposta a produrle su misura.

Purtroppo la collaborazione è nata soltanto negli ultimi tempi, quindi non abbiamo potuto

avere le caratteristiche elettriche delle loro celle solari. Per avere almeno un'idea di quello che

ci aspetta utilizzando le loro celle abbiamo provveduto comunque ai vari studi, stimando i

valori necessari ai calcoli.

3.6.2 Parti meccaniche

Per le parti meccaniche Solterra valgono le stesse speciche delle celle solari CESI trattate al

capitolo 3.5.2.

48

3.6.3 disposizione celle

Per le celle Solterra abbiamo pensato di utilizzare celle di piccola dimensione, questo per poter

ottenere una tensione abbastanza elevata all'uscita del pannello.

Abbiamo deciso per celle di 20x20 mm, quindi la predisposizione di esse sul pannello sarà la

seguente (Fig.26).

Figura 33: Celle 20x20 mm

La supercie dedicata al cablaggio, è quella minima prescritta dal progetto cubesat, in caso di

una necessità superiore, bisognerà lavorare nelle zone di supercie utile non usate dalle celle

solari.

Quindi la supercie utilizzabile per il cablaggio del pannello solare al satellite, è rappresentata

dalla somma della supercie dedicata più quella utile, purche la funzionalità delle celle solari

non venga compromessa. Come possiamo notare, nel caso della facciata superiore e su quella

inferiore, potremo utilizzare 15 celle al posto di 16, per questo motivo è meglio utilizzare le

celle Solterra solamente nelle facciate laterali.

49

3.6.4 Peso Modulo solare

Per le celle Solterra non siamo in possesso di dati specici, quindi il peso nale del pannello risulta essere un'approssimazione. Non si deve far quindi riferimento a questi valori per

un calcolo preciso. Per poter eettuare il calcolo corretto bisogna attendere di conoscere le

caratteristiche delle celle solari da parte di Solterra.

16 celle silicio Solterra: Il pc di una singola cella è di 1 g

• FR4 = 68.51 g

• ALU = 72 g

• Composito leggero: Fibra di Carbonio = 54.2 g

50

3.6.5 Simulazione elettrica

Celle Solterra singola giunzione monocristalino al silicio 20x20 mm:

Figura 34: Pannello 20x20 mm

Avendo da poco intrapreso la collaborazione con la ditta Solterra, non siamo abbiamo avuto

modo di avere i parametri elettrici delle lore celle. Quindi abbiamo eetuato i calcoli con dati

di altre celle basate sulla tecnologia monocristallina al silicio. I caloli sono stati eseguiti con un

buon margine di sicurezza, quindi possiamo dire che le caratteristiche trovate sono abbastanza

pessimistiche. I risultati reali dovrebbero perciò essere migliori di quelli calcolati. Questo ci

permette di utilizzare i dati a scopo di ricerca senza problemi.

La caratteristica di queste celle dovrebbe essere la seguente:

Figura 35: Graco pannello 20x20

Dal graco notiamo come l'utilizzo di celle monocristalline al silicio non rendano come le celle

viste in precedenza, infatti sul punto di massima potenza riusciamo ad estrre una potenza di

1.05 Watt al massimo.

51

I risultati sono riferiti ad una temperatura di 50 ◦ C.

Con un rendimento rispetto al MPP pari al:

Supponendo un rendimento dell'90% del regolatore dc/dc necessario nel circuito che lavora

sul punto di massima potenza otterremo:

Dai risultati ottenuti notiamo come con un cablaggio diretto, otteniamo una potenza fornita

dal pannello di 0.6 W, mentre lavorando sul punto di massima potenza ne otterremmo 0.81.

Questi sono dati approssimativi, quindi non siamo in grado di decifrare quale metodo sia

meglio utilizzare. Una decisione potrà essere presa una volta ricevuti tutte le caratteristiche

elettriche delle celle Solterra.

Dopo queste simulazioni siamo però in grado di trarre utili informazioni riguardanti il cablaggio

da scegliere, le batterie da utilizzare, e le celle da scegliere.

52

3.7 Confronto tecnologie

Riassumiamo nella gura 29 le diverse caratteristiche viste: La tabella è riferita ad una

temperatura di lavoro di 50 ◦ C

Figura 36: Confronto moduli solari

Queste analisi sono importanti per scegliere il cablaggio da utilizzare, ma prima di fare una

scelta denitiva, procediamo con lo studio dell'adabilità di circuiti elettrici. Questo ci

permetterà di stabilire quale sarà il cablaggio più adabile.

53

3.8 Batterie

3.8.1 Introduzione

Una batteria è un dispositivo che immagazzina dell'energia in forma chimica. Le batterie

forniscono una tensione, dovuta a delle reazioni elettrochimiche tra gli elementi al loro interno.

L'accumulatore è una batteria la cui carica può essere completamente ristabilita mediante

l'applicazione di un'adeguata energia elettrica. Ne esistono di vari tipi, con diverse capacità

elettriche, dierenti composizioni chimiche, forma e dimensioni. Sono anche conosciute come

batterie secondarie, cellule secondarie (abbr. accu/akku)

3.8.2 Tipi di accumulatori

Accumulatori al Ni-Cd

Questo tipo di accumulatore è stato molto usato per applicazioni spaziali, quindi possiamo

aermare che sono degli accumulatori adabili a questo tipo di esigenze. L'accumulatore ha

una vita molto lunga (oltre 500 cicli di carica/scarica completi), ma un densità di energia

inferiore e risente dell'eetto memoria. La tensione nominale delle celle al nichel-cadmio è 1.2

V. L'energia specica di questo tipo di batterie è piccola e può raggiungere i 50 Wh/kg mentre

la potenza raggiunge i 200 W/kg. Contiene sostanze tossiche quali il cadmio.

Accumulatori al NiMH

Le batterie NiMH sono un'evoluzione di quelle nickel-cadmio (NiCd) e rispetto a queste ultime

presentano il vantaggio di avere una densità energetica (Wh/kg o Wh/dm3) del 30-40% in più,

e di aver eliminato l'uso del cadmio, un metallo pesante pericoloso. Hanno come caratteristica

una buona capacità di carica e una durata di vita più lunga rispetto a quelle al Ni-Cd. Come

le celle al cadmio hanno una tensione nominale di 1.2 V. Nelle applicazioni normali funzionano

molto bene ma ci si è resi conto che alle basse temperature subiscono delle perdite, nel caso di

questi accumulatori rendono solo per il 60 % delle loro capacità. Non abbiamo trovato nessun

progetto legato alle applicazioni spaziali che usa questo tipo di accumulatori. È possibile che

sia dovuto allo scarso funzionamento alle basse temperature oppure dai materiali non idonei

per lo spazio (vedi idrogeno).

54

Accumulatori al Li-Ion

Gli accumulatori al litio, hanno densità energetica, numero di cicli di carica-scarica e prestazioni

complessive parecchio maggiori rispetto a quelle possedute dalle batterie commerciali, ma anche costi più elevati. Vengono usate nei laptop, nei moderni telefoni e praticamente in tutti

i dispositivi portatili ad alta tecnologia e non risentono dell'eetto memoria. La tensione

nominale delle celle a Li-Ion è di 3.6 V. Questo accumulatore funziona a diversi range di

temperatura. Le caratteristiche di tensione a circuito aperto ( Open Circuit Voltage, OCV) è

variabile da 3.0 V a 4.2 V, dipendente dalla temperatura, dalla durata di immagazzinaggio e

dallo stato di carica. La tensione al termine della scarica (End Of Discharge Voltage, EODV)

è variabile da 2.75 V a 3.2 V e dipende pure questa dai parametri visti prima per l'Open

Circuit Voltage.

Accumulatori al Li-Pol

Il nuovo elettrolito di polimero fornisce l'adabilità e la durata di vita per più di 500 cicli

di ricarica. Unire questo con le caratteristiche di rendimento elevato (la densità di massa

166Wh/kg di energia e la densità volumetrica 348Wh/l di energia) porta ad avere una batteria

che soddisfa molte esigenze. Vengono usate per diverse applicazioni tra le quali telecamere

digitali, CD portatili, minidisc, PC portatili. L'intervallo di corrente operativo è incluso tra

3.2 e 2 V , a seconda del livello di scarica. Contrariamente ad altri tipi di batterie, le batterie

Litio Polimeri non hanno reazioni secondarie durante il processo di carica. Il grande vantaggio

è che durante la normale carica, l'ecienza Coulombiana delle celle è del 100% e l'ecienza

energetica è del 95%.

3.8.3 Carica accumulatori

Dapprima per capire come vengono caricati gli accumulatori è importante comprendere il

concetto di tasso di carica oppure di scarica. Viene denita C l'intensità di corrente di carica (

o scarica) indipendentemente dall'accumulatore usato. Se per esempio ci troviamo a caricare

o scaricare una batteria da 1 Ah con 2C, la corrente relativa vale due volte 1A, quindi 2A. Per

ricaricare gli accumulatori al nichel-cadmio il metodo comune è quello di caricare a corrente

costante ( C/10) per un periodo di circa 12 ore. I caricabatteria rapidi più recenti eettuano

la ricarica delle batterie al nichel utilizzando il metodo Delta-Peak in circa un'ora: maggiore

è l'intensità della corrente di carica, minore è il tempo di ricarica. Le batterie al litio vengono

invece caricate in due fasi; dato che nella prima fase il livello di carica non deve superare 0,7 C,

la carica completa richiede circa tre ore e non è possibile pertanto eettuare una vera ricarica

rapida. Carica con il metodo Delta-Peak: un caricabatteria rapido permette di ricaricare una

batteria al NiCd da 1.000 mAh con un livello di energia di 1 C (corrente di 1 A), come si può

vedere nel primo graco. La tensione della batteria aumenta no a che si raggiunge il picco

massimo (Delta- Peak) di circa 1,4 V.

A causa dei processi chimici interni, la tensione smette di salire e la carica termina con una

tensione inferiore di circa 20 mV rispetto al valore massimo; in alternativa il caricabatteria

55

Figura 37: Curve di carica

si porta nello stato di carica di mantenimento. In questo modo la batteria al nichel si carica

completamente in un'ora circa e non si scarica anche se rimane collegata al caricabatteria per

qualche giorno. La curva di carica delle celle al NiMH ha un andamento più piatto e la soglia

è meno netta rispetto alle celle al NiCd; il meccanismo di sconnessione del caricabatteria deve

pertanto risultare più sensibile rispetto a quello utilizzato per celle al NiCd. Carica in due

fasi: le batterie agli ioni di litio e al litio-polimero richiedono una tecnica di carica speciale,

che solitamente si svolge in due fasi e dura circa tre ore. Una cella al litio da 1.000 mAh

viene caricata nel primo stadio a un livello di circa 0,7 C (corrente di 700 mA); la tensione

sale rapidamente no a circa 4 V. Dopo circa 75 minuti la prima fase ha termine e la batteria

risulta carica al 70%. Nella seconda fase la tensione aumenta lentamente mentre la corrente

di carica aumenta in modo considerevole. Una batteria al litio risulta completamente carica

quando si raggiunge una tensione di circa 4,2 V oppure il livello di carica si stabilizza attorno

a 0,03 C (corrente di 30 mA); a questo punto la ricarica si può considerare conclusa.

56

3.8.4 Batterie

Nel nostro CubeSat dovranno essere presenti, come comunemente fatto nelle missioni spaziali,

due diversi sistemi energetici per due diversi scopi. I sistemi primari hanno solitamente

prestazioni migliori che i sistemi secondari, ma i sistemi primari non sono ricaricabili solitamente. Il sistema primario dovrà essere preferibilmente di grande capacità garantendo così,

in caso di assenza di alimentazione da parte dei pannelli solari, il corretto funzionamento

della radio principale per un minimo intervallo di tempo( un paio di sett). L'accumulatore

secondario dovrà essere principalmente in grado di essere caricato e scaricato varie volte, con

lo scopo di immagazzinare l'energia assorbita dalle celle solari nel tempo in cui codeste sono

esposte al sole, per poi garantire energia ai vari utilizzatori al momento che il nostro cubetto si

trova in ombra. Come da speciche del cubesat il peso totale del sistema non dovrà superare

1 kg e le batterie saranno uno di quegli elementi importanti che inuenzeranno questo fattore.

Dobbiamo quindi tenere in una buona considerazione di questo in quanto dobbiamo trovare il

giusto compromesso energia/peso.

I fattori piu importanti per quanto riguarda le caratteristiche delle batterie sono: un'alta

densità di energia/peso, un tempo di autoscarica lungo, la possibilità di una ricarica rapida.

Possiamo dire che tutti i tipi di accumulatori presi in considerazione permettono una ricarica

no a circa 1C, per quanto riguarda gli accumulatori al nichel abbiamo trovato anche possibilità di ricarica no a 5C, ma questo ne riduce sensibilmente la durata di vita ed in piu

dimensionando l'accumulatore per una capacità che permetta la sopravvivenza per un paio di

settimane non avremmo energia a sucienza per caricarla in questo modo.

Gli accumulatori al Litio sono caratterizzati da un buon rapporto energia per Kg ed in piu un

lungo tempo di autoscarica. In generale possiamo aermare che ha parita di capacità gli accumulatori al nichel pesano di piu rispetto agli accumulatori al Litio ed in piu quest'ultimi non

subiscono l'eetto memoria. La tabella di confronto delle tipologie di batterie fa notare con

evidenza che le batterie al Litio sono quelle che risultano piu indicate per il nostro progetto.

57

3.8.5 Confronto Batterie

Confronto tipologie batterie:

Figura 38: Confronto delle varie tipologie di batterie

58

3.9 Adabilità

3.9.1

Introduzione

Le considerazione che seguono sono state prese dal libro Reliability Engineering del Prof.Dr.Alessandro

Birolini e dal Web(www.wikipedia.com). Non avendo avuto alcuna formazione precedente sul

tema, ci siamo avventurati su questi argomenti con lo scopo di imparare qualcosa di nuovo

e di selezionare e mettere a fuoco concetti sicuramente importanti in vista delle decisioni da

prendere per la missione TIsat-1.

Denendo come qualità di un assieme o di un sistema comunque complesso la sua rispondenza ai criteri di specica di funzionamento, si denisce adabilità la capacità di rispettare le

speciche di funzionamento nel tempo. In sintesi, l'adabilità di un assieme (un apparato elettronico, una macchina, etc.), di un sistema comunque complesso o di un semplice componente

(ad esempio una resistenza elettrica) è la misura della probabilità che l'assieme considerato

(o il componente) non si guasti (ovvero non presenti deviazioni dal comportamento descritto

nella specica) in un determinato lasso di tempo.

Mortalità infantile e avarie:

Un componente può cessare di funzionare sostanzialmente per due motivi: era già difettoso in

origine oppure le sollecitazioni (cumulatesi durante la sua vita operativa) hanno raggiunto il

limite massimo per tale componente.

Figura 39: Esempio di bathtub curve

La probabilità di guasto sarà quindi dovuta alla combinazione di due curve:

• la probabilità di avaria per mortalità infantile (preponderante nella primissima fase di

vita operativa)

59

• la probabilità di avaria per sollecitazioni (che si cumula a partire dall'inizio della vita e

man mano diviene preponderante).

La curva che ne risulta è detta bathtub (vasca da bagno), che mostra una diminuzione iniziale

del numero di fallimenti nel tempo, un periodo di fallimenti costante nel tempo ed inne un

aumento del numero di fallimenti nell'unità di tempo.

3.9.2 Reliability

L'adabilità è una caratteristica di un dispositivo, espressa mediante la probabilità che questo

dispositivo possa funzionare come richiesto nel dato stato per un intervallo dichiarato di tempo. Anche denita caratteristica di un elemento ovvero l'attitudine dell'elemento stesso a

svolgere una funzione richiesta, in condizioni date, per un dato intervallo di tempo (ovvero è

la capacità dell'elemento a rimanere funzionante). Viene indicata principalmente con R. Da

un lato qualitativo si può dire che l'adabilità è l'abilità di un dispositivo di rimanere funzionante. Quantitavivamente è espressa dalla probabilità che l'elemento possa eseguire una

funzione richiesta in condizioni date per un dato intervallo di tempo (generalmente (0,t)).

Per aver senso lo studio sull'adabilità deve essere accompagnato dalle denizioni delle funzioni richieste, le condizioni di operazione e la durata della missione. È importante in generale

conoscere l'aspetto ambientale di dove si vuol utilizzare il dispositivo o sistema.

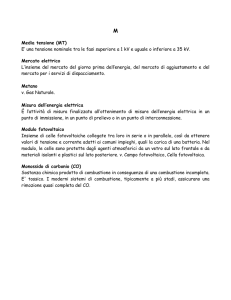

3.9.3 Failure

Il fallimento accade quando il dispositivo non eettua piu le funzioni richieste oppure anche

denito come terminazione dell'abilità del dispositivo di funzionare correttamente. Il guasto può venir classicato rispetto tre modalità: modo di guasto, causa del guasto, eetto del

guasto e meccanismi di guasto. Il modo quindi è il sintomo di come il guasto è accaduto per

esempio in corto, aperto e driftato.

La causa può essere intrinseca quindi per questioni di guasti iniziali o oppure estrinseca dovuta

a errori o sbagli durante il design di produzione. L'eetto di un fallimento può essere considerato e classicato diversamente attraverso:guasto non rilevante parziale, completo o critico.

Per quanto riguarda i meccanismi sono fallimenti sici, chimici o altri processi che risultano

in un fallimento.

60

Tabella indicativa del tipo di guasto dei componenti elettronici (%)

Figura 40: Failure

Un modo di guasto è il sintomo (eetto locale) che si osserva quando il guasto avviene. Tipici

modi di guasto sono opens, shorts, drift, guasti funzionali per componenti elettronici e per

componenti meccanici sono invece rottura, creep, spezzamento. Dei valori medi per la relativa

frequenza del modo di fallimento sono dati nella tabella sottostante.I valori dati in tabella

hanno scopo indicativo e devono essere completati tramite i risultati dalla propria esperienza

di prove di qualicazione, di dati del campo, o di analisi di guasto. i modi di guasto dierenti

di hardware, inuenzati spesso anche dall'applicazione specica, dalle dicoltà di causa nell'eetto di studio (conseguenza) di guasto e così nell'esecuzione concreta di ridondanza (serie

se corto, parallelo se aperto).

61

3.9.4 Failure Rate

IIl tasso di fallimento ha un ruolo importante per quanto riguarda l'adabilità di un sistema.

La failure rate è denita come velocità di danneggiamento dei prodotti dopo un determinato

tempo di utilizzo. Anche denita come guasto che si presenta in un intervallo specicato,

senza aver dato guasti prima del tempo t. Viene indicata generalmente con (λ).

I piu importanti parametri che inuenzano la failure rate di componenti elettronici:

Figura 41: Curve di carica

Come possiamo vedere dalla tabella i vari componenti sono inuenzati da diversi parametri che

si dierenziano tra dominanti (D) e importanti(x). I parametri a dipendenza del componente

possono essere o meno dominanti o importanti. Possiamo notare che temperatura ambientale

e di giunzione sono fra i fattori dominanti quelli che inuenzano di più il componente. Per

esempio un transistor bipolare ha come parametri dominanti la temperatura di giunzione e lo

stress di potenza e come parametri importanti la tecnologia il package le applicazioni mentre

una resistenza si distingue perché ha come parametri dominanti si la temperatura ambiente

che lo stress di potenza e come parametri importanti tecnologia, range, fattori ambientali e

fattori di qualità.

62

Da questo graco possiamo vedere la possibilità di carico e la derating curve in funzione della

temperatura ambiente.

Figura 42: Graco possibilità di carico e dearting curve in funzione della temperatura

A scopo indicativo la seguente tabella indica la failure rate di alcuni componenti elettronici

in operazione continua calcolati attraverso dierenti data base. Questi data base sono stati

presi da Inaltel reliability prediction, telcordia 2001 technologies prediction procedure e da

mil-hdbk predicition procedure.

Figura 43: Failure rate 2

Come possiamo osservare dalla tabella la failure rate cambia a dierenza dei data base presi

in considerazione.Comunque si può notare benissimo come tutte le memorie siano soggette ad

un più alto failure rate cosi come il Gate array e il processore Cmos mentre per resistenze,

diodi, condensatori e transistor il failure rate é molto vicino ad 1.

63

3.9.5 MTBF

Il mean time between failure (letteralmente: tempo medio fra i guasti), spesso abbreviato in

MTBF, è un parametro di qualità applicabile a dispositivi meccanici, elettrici ed elettronici e

ad applicazioni software. Il MTBF è il valore atteso del tempo tra un guasto ed il successivo;

la sua misura ha importanza in moltissimi ambiti:

ad esempio:

• la valutazione della vita media di un dispositivo elettronico, o di un componente meccanico, nell'ambito della progettazione

• la valutazione del tempo di attesa in coda di un semilavorato, se il guasto è riferito ad

una macchina utensile in un processo di produzione industriale

Per MTBF si intende la somma di due tempi: MTTF e MTTR.

In generale MTTF (acronimo di Mean Time To Failure) è denito come il valore atteso della

funzione di distribuzione statistica dei guasti.

Nel caso in cui la distribuzione dei guasti sia di tipo esponenziale come la variabile casuale

esponenziale negativa, ossia è caratterizzata da tasso di guasto costante nel tempo, allora in

termini matematici il MTTF è semplicemente il reciproco del tasso di guasto.

Analogamente MTTR (acronimo di Mean Time To Repair) è denito come il valore atteso

della funzione di distribuzione statistica delle durate la riparazione.

64

Si può confondere MTBF con MTTF solo quando il MTTR è trascurabile rispetto al MTTF.

Questa circostanza è riscontrabile solo in presenza di sistemi altamente adabili, quindi con

MTTF molto elevato, o di sistemi riparabili rapidamente.

3.9.6 Ridondanza

Il concetto di ridondanza è l'esistenza di più di una soluzione per l'eettuazione della funzione

richiesta in un dispositivo. La ridondanza non deve essere implementata come duplicazione

dell'hardware ma può essere pure eettuata a livello software. La ridondanza può essere

distinta attraverso alcuni punti di vista: activ, warm, standby.

• Active redundancy (parallel, hot) : gli elementi ridondanti sono sottoposti dall'inizio

allo stesso carico degli elementi di funzionamento. The failure rate nello stato di riserva

è lo stesso rispetto che nello stato di lavoro.

• Warm redundancy (lightly, loaded) : gli elementi ridondanti sono sottoposti a basso

carico no a che uno degli elementi operanti nel circuito non si guasta. The failure rate

nello stato di riserva è di meno rispetto che nello stato di lavoro.

• Standby redundancy (cold, not loaded) : gli elementi ridondanti non sono sotto carico

no a che uno degli elementi operanti nel circuito non si guasta. The failure rate nello

stato di riserva assume il valore zero.

Figura 44: Esempio tubazioni idrauliche

Nel esempio possiamo vedere un sistema idraulico che viene progettato in due diversi modi.

Da questo esempio possiamo capire per bene come funziona il sistema di ridondanza anche per

quello che riguarda i sistemi elettronici. Possiamo notare che nel caso a) l'ausso di acqua

attraverso le tubazioni è vincolato dal fatto che se una delle tre valvole è chiusa l'acqua non

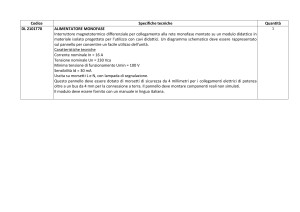

scorre. Dal secondo caso possiamo notare che l'ausso non dà nessuna dicoltà in quanto