trasmissione

del calore

di S. Filippeschi,

G. Salvadori

Raffreddare componenti

elettronici con termosifoni

bifase operanti

periodicamente

Un prototipo da laboratorio

Parte prima

I

n molti settori della tecnica il raffreddamento dei componenti elettronici, sia singoli che raggruppati in volumi dedicati (armadi server,

centrali dati, centraline elettroniche ecc) è diventato vincolante per lo

sviluppo dell’applicazione stessa. I sistemi di raffreddamento classici

sfruttano la convezione forzata dell’aria dell’ambiente che viene movimentata con piccoli ventilatori direttamente sul componente da raffreddare. Tuttavia l’incremento della potenza da dissipare e la riduzione

delle dimensioni del componente rendono questo sistema inefficiente.

In molti casi infatti, si deve ricorrere all’impiego di gruppi frigo per raffreddare l’aria movimentata, con ingenti incrementi nella richiesta energetica. In tale ambito si inseriscono i sistemi a trasferimento di calore

che sfruttano fluidi bifase [1].

Essi permettono, con basse resistenze termiche, di trasferire passivamente il calore dal componente elettronico verso altri punti dello spazio, dove le superfici di scambio a disposizione sono maggiori. Questi

sistemi derivano dal tubo di calore [2], [3] e sono riconducibili a sistemi costituiti da circuiti chiusi a condensazione remota. Una loro possibile classificazione è riportata schematicamente in Figura 1. Essi sono

principalmente di due tipi: quelli a circolazione capillare [4], per i quali la prevalenza necessaria alla circolazione del fluido vettore è fornita

dall’azione capillare esercitata da una matrice porosa, e quelli a circolazione naturale, per i quali la prevalenza è fornita dall’azione gravitazionale (termosifoni) [5], [6]. Negli ultimi anni è stato fatto un grande sforzo da parte della ricerca verso la drastica riduzione delle dimensioni di entrambi i tipi di dispositivi, senza peraltro influenzare le loro

prestazioni. Come emerge dalla letteratura tecnica dedicata, i circuiti

bifase maggiormente investigati sono i circuiti a circolazione capillare

(Loop Heat Pipes LHP e Capillary Pumped Loops CPL) [5], [7]. Il limite

principale di tali dispositivi è quello di una lenta risposta dinamica alle

variazioni sia del flusso termico esterno che delle temperature delle sorgenti di scambio [8]. I circuiti a circolazione naturale hanno suscitato

recentemente un rinnovato interesse, soprattutto per la possibilità di

operare, con particolari configurazioni, in regimi di funzionamento

non-stazionari caratterizzati da oscillazioni periodiche delle temperature operative. Proprio queste particolari configurazioni dei circuiti bifase a circolazione naturale manifestano la possibilità di poter operare

anche variando la posizione mutua delle sorgenti di scambio termico

fino ad operare persino in controgravità (sorgente ad alta temperatuIng. Sauro Filippeschi, ricercatore universitario, ing. Giacomo Salvadori, borsista di ricerca, Dipartimento di Energetica “Lorenzo Poggi”, Università di Pisa.

66

ra posta a quote superiori rispetto alla sorgente di bassa temperatura).

Fra questi particolari dispositivi annoveriamo i Pulsating Heat Pipes

(PHP), per i quali le oscillazioni delle temperature operative si presentano spontaneamente, ed i Periodic Two-Phase Thermosyphons (PTPT)

[9], [10], per i quali tali oscillazioni sono indotte forzatamente

dall’esterno tramite l’apertura e la chiusura di valvole di controllo. Nei

circuiti bifase a PTPT, il fluido vettore viene trasferito tra due serbatoi

principali: l’evaporatore, posto a contatto con il componente da raffreddare e l’accumulatore, dove la massa liquida, precedentemente condensata, viene accumulata. La circolazione del fluido dall’evaporatore

all’accumulatore viene garantita per squilibri di pressione tra i due serbatoi, che si ripetono regolarmente ed a bassa frequenza (10-2 ÷ 10-2

Hz), per questo le variazioni dei parametri operativi della macchina

assumono caratteristiche di periodicità. L’interesse verso i termosifoni a

funzionamento periodico nasce intorno agli anni settanta del secolo scorso, nell’ambito dello sviluppo di tecniche passive per lo sfruttamento

dell’energia solare. Come riportato in [10], essi infatti possono essere

utilizzati: come trasferitori molari di calore (ad esempio nel riscaldamento e raffrescamento ottenuti con energia solare oppure nello sfruttamento di sorgenti termiche a basso contributo entalpico), come dispositivi di controllo termico per applicazioni terrestri o spaziali, come sistemi di sollevamento di liquido senza spesa di lavoro meccanico.

Un PTPT risulta costituito, oltre che da un evaporatore ed un accumulatore, anche da un condensatore. Il condensatore può essere ubicato

indifferentemente a quote superiori o inferiori rispetto all’evaporatore.

I tre organi sono collegati da tre linee: una linea percorsa dal vapore

in moto dall’evaporatore verso il condensatore, una linea percorsa dal

liquido in moto dal condensatore verso l’accumulatore, ed infine una

linea che consente il ritorno del liquido accumulato verso l’evaporatore.

Nel PTPT del tipo “ad annullamento del salto di pressione” [10] è presente un’ulteriore linea che consente l’equilibrio delle pressioni tra

l’evaporatore e l’accumulatore durante un porzione del ciclo di trasferimento. Il ciclo operativo a regime periodico del PTPT può essere scomposto in due fasi, una fase detta di trasporto all’interno della quale si

ha il passaggio di fluido dall’evaporatore all’accumulatore, ed una fase

detta di ritorno nella quale avviene il passaggio contrario, le fasi sono

scandite dall’apertura e dalla chiusura delle valvole [9]. I dispositivi a

PTPT fino ad oggi studiati hanno tuttavia dimensioni notevoli e le masse di liquido accumulate per ogni periodo risultano generalmente molto grandi, se paragonate a quelle accumulate nel PHP. In questo contesto si inserisce il lavoro di ricerca che da anni viene condotto all’inter-

La Termotecnica • Aprile 2009

trasmissione del calore

no del Dipartimento di Energetica dell’Università di Pisa,

il cui scopo principale è quello di ottenere una drastica

riduzione di scala degli apparati a PTPT finora studiati, per

poi valutarne comportamento

termico e potenzialità di raffreddamento quando applicati a componenti miniaturizzati [11], [12], [13]. Lo scopo

della presente indagine sperimentale è quello di caratterizzare il funzionamento di un

prototipo di PTPT di ridotte

dimensioni che utilizza FC72

come fluido di lavoro, al

variare dei principali parametri operativi e valutare la

sua attitudine ad essere impiegato nel controllo termico

di apparati di piccola scala.

L’articolo si divide in due parti. Nella prima viene illustrato

il prototipo studiato, l’attività

sperimentale svolta e la caratterizzazione teo-rica delle

prestazioni termiche aspettate. Nella seconda parte invece, vengono presentati i risultati di tale attività sperimentale e le prestazioni termiche

rilevate del dispositivo, con

riferimento ad un possibile

impiego nel settore del raffreddamento della componentistica elettronica.

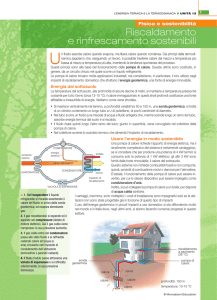

FIGURA 1 - Genealogia dei principali circuiti bifase impiegati come sistemi di controllo termico

Descrizione dell’apparato sperimentale

L’apparato completo, oggetto dell’analisi sperimentale è schematizzato in Figura 2. Esso risulta composto dal prototipo PTPT di piccole dimensioni e da tutta la strumentazione necessaria alla conduzione delle prove ed dei rilievi sperimentali. Le scelte progettuali relative alla struttura

realizzata sono state tutte guidate dall’esigenza di avere caratteristiche

tecniche utili per l’impiego del PTPT come dispositivo di controllo termico per apparati elettronici di piccola scala.

Il prototipo realizzato opera in controgravità con le modalità classificabili tra le macchine dette “ad annullamento del salto di pressione” [10],

la fase di ritorno del fluido refrigerante avviene dunque per annullamento del salto di pressione tra evaporatore ed accumulatore, ottenuto

mettendo in comunicazione i due serbatoi attraverso l’apertura delle due

elettrovalvole H (figura 2). È opportuno notare che, una volta annullato

il salto di pressione, la spinta che movimenta il liquido viene generata

dall’accelerazione gravitazionale, per effetto delle differenti quote dei

due serbatoi. Dunque, in assenza di tale campo di forza, per ottenere

il ritorno del condensato in un PTPT così configurato, sarebbe necessario sostituire l’azione della forza peso con una differente forza (ad esempio una forza di tipo capillare ottenuta inserendo una matrice porosa

nella linea del ritorno del liquido). L’ingombro del prototipo realizzato

è tale da poter essere inserito all’interno di un case middle tower (dimen-

La Termotecnica • Aprile 2009

sioni 340x180x320 mm) di un comune personal computer. L’evaporatore è costituito da un serbatoio di alluminio AISI 316S, di forma assialsimmetrica e con un volume di circa 0.25 l. Il componente da raffreddare viene simulato da una termoresistenza, disposta su di un piano

orizzontale e posta a contatto con la parte inferiore dell’evaporatore,

Figura 2. La parte inferiore dell’evaporatore, che separa fisicamente la

termoresistenza dal fluido vettore, è realizzata con una massa di rame

(definita nel lavoro come dissipatore).

La scelta del rame è stata fatta grazie alla sua elevata conducibilità termica, visto che deve trasferire il calore dalla termoresistenza al fluido.

Il condensatore è il componente nel quale, se correttamente dimensionato, viene dissipata la quasi totalità della potenza termica fornita dalla termoresistenza al fluido vettore. Esso può essere posizionato indifferentemente a quote superiori o inferiori all’evaporatore. Il condensatore è costituito da un parallelepipedo in alluminio le cui dimensioni risultano 80x70x40 (WxLxH) mm e possiede una superficie alettata attraverso la quale fluisce un flusso d’aria movimentato da un ventilatore. Sul

lato opposto del parallelepipedo, rispetto alla superficie alettata, è stata invece ricavata una serpentina a sezione quadrata 4x4 mm, attraverso la quale fluisce il fluido vettore. La lunghezza complessiva della

serpentina è di circa 500 mm. Grazie all’utilizzo di una superficie in

policarbonato Lexan, che sigilla la serpentina, è possibile osservare il

tipo di moto all’interno del condensatore. Il terzo organo che costituisce

67

trasmissione del calore

FIGURA 2 - Schema complessivo dell’apparato sperimentale

il termosifone è l’ accumulatore. Esso è posto ad una quota superiore

all’evaporatore, in modo tale da consentire il ritorno del condensato

accumulato. Questo serbatoio è realizzato in alluminio AISI 316S con

volume di circa 0,08 l. Esternamente all’accumulatore è posizionato un

indicatore di livello a colonna graduato, direttamente connesso, che ne

rivela costantemente il livello di riempimento.

Nella parte superiore dell’accumulatore sono alloggiati i dispositivi per

consentire il collegamento con condensatore ed evaporatore. Sempre

sulla parte superiore del serbatoio, utilizzando lo stesso foro di uscita

del collegamento con evaporatore, è posizionato un rubinetto utilizzato per il riempimento dell’apparato sperimentale e per l’evacuazione dei

gas incondensabili. Sulla parte inferiore del serbatoio è invece presente il dispositivo per collegare la linea di ritorno del condensato.

L’accumulatore non è termicamente isolato rispetto all’ambiente esterno, quindi non ha funzione di semplice accumulo ma di fatto può operare come terzo elemento di scambio. Il sistema di alimentazione di

potenza è rappresentato schematicamente in Figura 2, la tensione alternata, prelevata dalla rete elettrica a 220 V, viene utilizzata per alimentare tre dispositivi: una pompa a vuoto e due alimentatori di tensione

continua. La pompa a vuoto è collegata al prototipo di PTPT come indicato nella Figura 2. Essa viene impiegata esclusivamente durante la fase

di preparazione alla prova, per rimuovere i gas incondensabili presenti all’interno del PTPT. L’alimentatore di tensione continua stabilizzata è

il modello Agilent 6575A, che è in grado di fornire tensione continua

nell’intervallo 0÷120 V con un limite sulla massima corrente erogabile

di 18 A. L’alimentatore ha un voltmetro ed un amperometro integrati

che consentono la visualizzazione in tempo reale della tensione e della

corrente erogate. Esso può inoltre essere programmato controllando i

valori della tensione continua con accuratezza di ±4 mV e quelli della

corrente con accuratezza di ±1 mA.

L’alimentatore in questione fornisce la potenza elettrica alla termoresistenza, la quale, per effetto Joule, genera calore simulando la presenza di un componente elettronico. La termoresistenza utilizzata è il modello MICA HM6807. Essa ha forma circolare di diametro pari a 38 mm,

dissipa calore sulla sua superficie superiore, mentre sulla superficie inferiore è dotata di uno strato di materiale termicamente isolante. La sua

resistenza elettrica nominale è di 3,9 Ω. Con la configurazione scelta è

possibile dissipare flussi termici variabili nell’intervallo 0-60 W/cm2,

con temperatura massima di esercizio pari a 225 °C. Il secondo alimentatore, eroga una tensione continua a 12 V. Esso possiede due linee

in uscita, una delle quali continuamente alimentata ed utilizzata per fornire la potenza elettrica necessaria al funzionamento dei trasduttori di

68

pressione. L’altra linea in uscita serve invece per fornire la potenza utile all’apertura delle elettrovalvole. L’alimentazione di questa linea è dunque intermittente e può essere regolata manualmente, attraverso un

interruttore, oppure automaticamente, grazie alla presenza di un timer

digitale. Il timer può essere programmato al fine di stabilire gli intervalli di tempo di alimentazione o meno della suddetta linea. Le principali

misure effettuate durante l’attività sperimentale sono misure di temperatura e pressione. La pressione all’interno dell’evaporatore e del serbatoio di accumulo vengono misurate attraverso l’impiego di traduttori

di pressione. I trasduttori sono del tipo a sensore piezoresistivo al silicio, della ditta Druck. Il sensore è integrato in un corpo in acciaio inox

con saldature laser ed è isolato dal mezzo di misura da una membrana in Hastelloy. L’intervallo di temperatura operativo, per questo strumento, va da -40 a +100 °C, il segnale di uscita è in corrente continua

variabile tra 4 e 20 mA. L’intensità di tale corrente è direttamente proporzionale alla pressione assoluta. Il tempo di risposta alle variazioni

di pressione è di circa 1 ms.

L’intervallo di pressioni misurate va da -1 a +2,5 bar relativi. La sua

accuratezza è pari allo 0.25% del valore di fondo scala. Una serie di 5

termocoppie viene utilizzata per misurare le temperature nei punti specificati nella Figura 2. Le termocoppie impiegate sono di tipo T (ramecostantana) del diametro di 0,5 mm rivestite con acciaio. In particolare

le termocoppie misurano le seguenti temperature:

- temperatura della massa in rame 1.5 mm al di sotto della superficie

di scambio con il fluido vettore (termocoppia T1);

- temperatura del fluido vettore, fase liquida, all’interno dell’evaporatore (termocoppia T2);

- temperatura del fluido vettore, fase aeriforme, all’interno dell’evaporatore (termocoppia T3);

- temperatura del fluido vettore, fase liquida, all’interno dell’accumulatore (termocoppia T4);

- temperatura del fluido vettore, fase aeriforme, all’interno dell’accumulatore (termocoppia T5).

Una ulteriore termocoppia, di caratteristiche analoghe alle precedenti,

viene impiegata per misurare la temperatura dell’ambiente di prova. I

dati rilevati dai trasduttori di pressione e dalle termocoppie vengono

inviati ad una scheda di acquisizione programmabile la AGILENT

modello 34997 OA, che possiede una frequenza di acquisizione massima di 3 Hz. La scheda di acquisizione opera automaticamente la compensazione del giunto freddo delle termocoppie. L’accuratezza complessiva (sonda più algoritmo di conversione da tensione a temperatura) con cui vengono effettuati i rilievi di temperatura è pari a ±0,5 °C.

La frequenza di acquisizione impostata durante l’attività sperimentale,

sia per i rilievi di pressione che per quelli di temperatura, è pari a 1/3

Hz. Infine un indicatore di livello viene utilizzato per monitorare il volume di liquido presente all’interno dell’accumulatore. L’indicatore di livello è collegato direttamente al serbatoio e possiede una scala graduata

con intervallo di graduazione pari a 1 mm.

Analisi del ciclo di trasferimento

Per effettuare l’indagine sperimentale è stata definita una configurazione di riferimento del prototipo di PTPT. La configurazione assunta come

riferimento prevede:

- un dislivello percorso dal fluido in controgravità Htot pari a 0,5 m;

- un dislivello tra l’ingresso del condensatore ed il piano orizzontale

della superficie dissipante HC pari a -0,2 m (il segno negativo indica

che il condensatore è situato più in basso rispetto alla superficie dissipante dell’evaporatore);

- un coefficiente di riempimento iniziale Ø dell’apparato pari al 15%

(il volume interno complessivo dell’apparato risulta circa 344 ml);

La Termotecnica • Aprile 2009

trasmissione del calore

- un volume di liquido VT presente all’interno dell’evaporatore, e quindi trasferito all’accumulatore durante il ciclo, pari a 25 ml (misurato

a temperatura ambiente).

A partire da questa configurazione, sono state effettuate una serie di

prove volte a caratterizzare il comportamento del prototipo in 35 differenti condizioni operative. Esse saranno descritte in dettaglio nella

seconda parte di questo lavoro.

Le condizioni operative si differenziano per il valore della potenza termica dissipata Q’E oppure per la variazione, rispetto alla configurazione di riferimento, di uno dei seguenti parametri:

- differenza di quota tra la superficie dissipante e l’ingresso del condensatore HC;

- volume del liquido trasferito dall’evaporatore all’accumulatore per

ogni ciclo VT.

Per tutti i test effettuati e descritti in questo lavoro, il prototipo di PTPT è

stato in grado di raggiungere il funzionamento a regime stabilizzato,

operando anche con quantità di fluido circolante molto esigue (VT=3 ml).

Il ciclo periodico tipico, una volta raggiunto il regime stabilizzato, è rappresentato nella figura 3, dove le temperature riportate sono quelle sperimentalmente misurate dalle 5 termocoppie inserite nell’apparato.

L’analisi degli andamenti delle temperature, ottenute per il ciclo a regime stabilizzato, evidenzia forti analogie qualitative rispetto agli stessi

andamenti ricavati per PTPT di grande scala [14]. All’interno di ogni singolo ciclo è possibile riconoscere un intervallo di tempo caratterizzato da

graduali variazioni dei parametri operativi (intervallo di tempo indicato

nella Figura 3 con il numero 2) ed un intervallo nel quale le variazioni

dei parametri sono brusche (intervalli indicati con i numeri 1 e 3). La durata degli intervalli di tempo con brusche variazioni dei parametri operativi risulta contenuta tra 0,01 τc e 0,35 τc per tutte le prove effettuate, dove

τc rappresenta la durata complessiva del ciclo a regime stabilizzato. Il

ciclo periodico comincia con la chiusura delle elettrovalvole, una volta

svuotato l’accumulatore. Il flusso termico fornito all’evaporatore produce il passaggio di stato del fluido vettore, che subisce una compressione

assimilabile ad una trasformazione isovolumica (intervallo di tempo

numero 1, Figura 3). Questa fase operativa viene definita fase di compressione. La fase di compressione termina quando il vapore a monte del

condensatore raggiunge la pressione data dall’equazione (1)

PE = PA + ρl·g·Htot + ∆PE→A

(1)

dove PE rappresenta la pressione di saturazione relativa alla temperatura dell’evaporatore TE, in questo lavoro ricavata come media aritmetica dei valori misurati dalle termocoppie T2 e T3; PA rappresenta la pressione di saturazione relativa alla temperatura dell’accumulatore TA

(media aritmetica dei valori misurati dalle termocoppie T4 e T5); PE A

rappresenta le perdite di carico legate al moto del fluido, che in controgravità viene spinto verso l’accumulatore.

Quando la condizione espressa dall’equazione (1) viene raggiunta, la

pressione PE è sufficiente a spingere il liquido nell’accumulatore, l’evaporatore viene gradualmente svuotato e l’accumulatore riempito. Questa

fase operativa (intervallo di tempo numero 2, Figura 3), nella quale avviene il vero e proprio trasferimento di fluido, termina con il completo svuotamento dell’evaporatore ed è definita come fase di trasferimento. Una

volta che l’evaporatore sia completamente svuotato, si osserva un brusco

aumento della temperatura della superficie del dissipatore a contatto con

il fluido, sperimentalmente misurata attraverso la termocoppia T1, e contemporaneamente una diminuzione della temperatura TE. Le elettrovalvole vengono dunque aperte, la pressione nell’accumulatore aumenta,

quella nell’evaporatore continua a diminuire ed avviene il ritorno del condensato (intervallo di tempo numero 3, Figura 3). Quest’ultima fase è detta di ritorno. Le fasi operative di compressione e trasferimento sono carat-

La Termotecnica • Aprile 2009

FIGURA 3 - Andamenti delle temperature durante

il ciclo periodico a regime stabilizzato di un PTPT

terizzate dal funzionamento della macchina con valvole chiuse, la loro

durata complessiva viene indicata con il simbolo τt, che indica il tempo

complessivamente necessario per il trasporto del fluido. Al contrario la

fase operativa di ritorno è caratterizzata dal funzionamento con valvole

aperte, la sua durata è pari a τc- τt.

Caratterizzazione teorica

delle resistenze termiche

In dispositivi che funzionano a regime non stazionario è quantomai improprio pensare di schematizzare il processo termico attraverso analogie elettriche con circuiti esclusivamente resistivi. Tuttavia in dispositivi

che operano a regime periodico stabilizzato è possibile utilizzare

l’analogia elettrica con circuiti esclusivamente resistivi purché riferendosi alle temperature medie di ogni ciclo dei singoli componenti.

Il termosifone bifase operante periodicamente presenta una resistenza

termica globale, che prima di essere definita, merita alcune considerazioni preliminari. Il termosifone è una macchina termica a tre sorgenti

che dissipa il calore immesso ad alta temperatura verso due sorgenti;

una a bassa temperatura e una a temperatura intermedia. In molti casi

esse possono essere diverse [15], ma in questo caso temperatura intermedia e temperatura della sorgente fredda coincidono. In questo caso

si può quindi individuare una catena di resistenze del dispositivo così

come riportato nel disegno schematico proposto in Figura 4.

La prima resistenza termica RE rappresenta la resistenza legata allo

scambio termico tra la superficie del dissipatore ed il fluido vettore; esso

è generalmente uno scambio termico di tipo ebollitivo. La resistenza RC

rappresenta la resistenza termica legata allo scambio termico tra il fluido vettore e la sorgente fredda nella sezione del condensatore. Nel caso

in cui lo scambiatore presenti anche una sezione di sottoraffreddamento, la resistenza RC sarebbe composta da una serie numerica di piccole

resistenze, in quanto la temperatura decresce lungo l’asse dello scambiatore. Lo schema di Figura 4, per semplicità, si riferisce ad uno scambiatore con la sola sezione condensante.

La temperatura del fluido può decrescere a causa della differenza fra la

pressione di saturazione esistente nell’evaporatore e nell’accumulatore.

Tale differenza di pressione dipende, come già chiarito dall’equazione

(1), dalla lunghezza del tratto che il liquido percorre in controgravità e

dalle perdite di carico. In questo caso è possibile definire una resistenza

termica atipica Rg che mette in relazione la caduta di temperatura nel tratto in controgravità con la potenza termica dissipata Q’m. Infine il termine

69

trasmissione del calore

Dall’equazione (1) si nota inoltre che la temperatura e la pressione di

saturazione del fluido nell’evaporatore dipendono anche dalla densità

e dalla curva di tensione del fluido di lavoro e quindi con basse temperature dell’evaporatore a parità di altre condizioni. Nella seconda

parte di questo articolo saranno presentati i risultati dell’ampia indagine sperimentale eseguita e considerazioni quantitative della possibilità di impiego di un termosifone bifase come elemento di controllo termico di dispositivi elettronici.

Bibliografia

[1]

[2]

[3]

FIGURA 4 - Rappresentazione schematica dei termini

che compongono la resistenza termica globale di un PTPT

[4]

Rm rappresenta la resistenza che caratterizza lo scambio termico che

avviene nell’accumulatore tra il fluido vettore e la sorgente a temperatura

Tf. Nel caso di un PTPT che abbia raggiunto il regime periodico stabilizzato è possibile definire la resistenza termica globale con la formula:

[5]

[6]

(2)

[7]

Nella quale Tw rappresenta la temperatura della parete del dissipatore

e Tf la temperatura della sorgente termica verso la quale il calore viene

dissipato. Nel caso di un PTPT che abbia raggiunto il regime periodico

stabilizzato ed in accordo con lo schema di figura 4 la resistenza termica globale può essere posta nella forma:

[8]

(3)

[9]

[10]

Supponendo inoltre che la potenza termica smaltita dall’accumulatore

sia trascurabile rispetto alla quota dissipata nello scambiatore con la

sorgente fredda, per cui Qm sia circa zero e Rm sia molto maggiore delle altre resistenze termiche, l’equazione (3) diventa:

[11]

(4)

[12]

dove il secondo termine rappresenta la resistenza termica dello scambiatore con la sorgente fredda che può essere definita, nella sua globalità,

come la differenza di temperatura TE-Tf fratto la potenza termica Qf. e cioè:

[13]

(5)

Con le ipotesi sopra espresse la resistenza termica globale dipende

esclusivamente dalla resistenza termica ebollitiva e da quella dello

scambiatore con la sorgente fredda. Scambiatori più efficienti permettono di avere una temperatura di uscita del fluido molto prossima a

quella della sorgente fredda e quindi una temperatura dell’accumulatore più bassa. Il verificarsi di tale condizione permette all’evaporatore di operare con temperature più basse in virtù dell’equazione (1).

70

[14]

[15]

Ryan J. McGlen, Roshan Jachuck, Song Lin, Integrated thermal

management techniques for high power electronic devices,

Applied Thermal Engineering, Volume 24, Issues 8-9, June 2004,

Pages 1143-1156.

Manfred Groll, Marcus Schneider, Valérie Sartre, Mohamed

Chaker Zaghdoudi, Monique Lallemand, Thermal control of electronic equipment by heat pipes Revue Générale de Thermique, Volume 37, Issue 5, May 1998, pp. 323-352.

Peterson G. P., An Introduction to Heat Pipes, Modeling, Testing

and Applications, John Wiley & Sons Inc., New York, 1994.

Leonid Vasiliev, et al., Loop heat pipe for cooling of high-power

electronic components, International Journal of Heat and Mass

Transfer,In Press, Corrected Proof, 2008.

Krustalev D., Loop Thermosyphons for Cooling of Electronics, 18th

IEEE SEMI-THERM Symposium, 2002.

S.H. Rhi, Y. Lee, Two-phase loop thermosyphons for cooling of

electronic system, Celata, Di Marco, Shah (Eds.), Two-phase Modelling an Experimentation, Pisa (Italy), 1999, pp. 561-568.

Pastukhov V.G., Maydanik Y.F., Development and Results of Testing Coolers on the basisi of Copper-Water LHPs for Desktop PCs,

14th International Heat Pipes Conference, April 2007, Florianopolis (Br), pp. 157-162.

Chen Y., Groll M., Mertz R., Maydanik Y.F., Vershinin S.V.,

Steady-state and transient performance of a miniature loop heat

pipe, International Journal of Thermal Science, 2006, Vol. 45, pp.

1.084-1.090.

Fantozzi F., Filippeschi S. (2002), Pulsated Two-Phase Thermosyphons for Electronic Equipements Thermal Control, 32nd.

Filippeschi S., On the Periodic Two-Phase Thernosyphons Operating Against Gravity, International Journal of Thermal Science,

vol. 45, 2006, pp. 124-137.

Fantozzi F., Filippeschi S., Latrofa E. (2003), Miniature Pulsated

Loop Thermosyphon for Desktop Computer Cooling: Feasibility

Study and First Experimental tests, 5th Sem. on Heat Pipes, Heat

Pumps, Refrigerators, Minsk, Belarus, 2003.

Fantozzi F., Filippeschi S., Latrofa E., Upward and downward heat

and mass transfer with miniature periodically operating loop thermosyphons, Superlattices and microstructure, vol. 35, 3-6, MarchJune 2004, pp 339-351. ISSN 0749-6036.

Filippeschi S., E. Latrofa, G. Salvadori, Periodic two-phase heat

transfer coefficient in thermoelectric cooling mini evaporator, International Journal of Low Carbon Technologies, vol 1, issue 4, 2006,

pp. 298-314.

Salvadori G., Rilievi sperimentali sui termosifoni bifase operanti

in controgravità, Tesi di Laurea in Ingegneria Aerospaziale, Università di Pisa, Aprile 2002.

Filippeschi S., Salvadori G., Analisi Numerica delle Prestazioni di

un Dissipatore termico a Funzionamento Periodico, 59° Congresso Nazionale ATI, Genova, Settembre 2004, Atti vol. III, pp. 20932106. ISBN 88-86281-93-5.

■

La Termotecnica • Aprile 2009