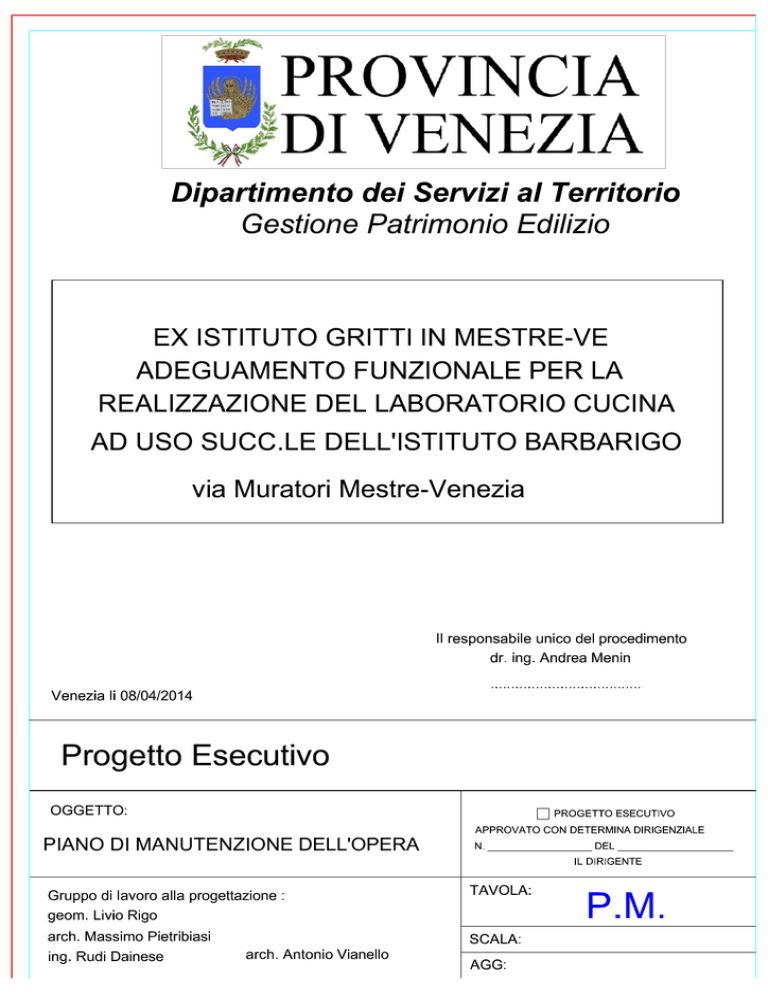

Comune di Venezia

Provincia di Venezia

PIANO DI MANUTENZIONE

MANUALE D'USO

(Articolo 38 del D.P.R. 5 ottobre 2010, n. 207)

OGGETTO: EX ISTITUTO GRITTI DI MESTRE - VENEZIA

ADEGUAMENTO FUNZIONALE PER LA REALIZZAZIONE DEL

LABORATORIO CUCINA AD USO SUCCURSALE DELL'ISTITUTO

BARBARIGO

COMMITTENTE: PROVINCIA DI VENEZIA - DIPARTIMENTO DEI SERVIZI AL TERRITORIO GESTIONE PATRIMONIO EDILIZIO

VENEZIA, 02/04/2014

IL TECNICO

Pagina 1

Manuale d'Uso

Comune di:

Provincia di:

Venezia

Venezia

Oggetto:

EX ISTITUTO GRITTI DI MESTRE - VENEZIA

ADEGUAMENTO FUNZIONALE PER LA REALIZZAZIONE DEL

LABORATORIO CUCINA AD USO SUCCURSALE DELL'ISTITUTO

BARBARIGO

OPERE ELETTRICHE

1.0

PREMESSA

Oggetto e scopo della presente relazione tecnica sono i nuovi impianti elettrici e meccanici da realizzare all'interno del

piano terra dell'Ex Istituto Gritti sito in via Muratori a Mestre (VENEZIA). I locali presenti al piano terra saranno oggetto di

adeguamento funzionale per la realizzazione del laboratorio cucina ad uso succursale dell'Istituto Barbarigo.

Gli impianti elettrici saranno eseguiti "a regola d'arte" in accordo con le esigenze proprie della committenza e in

conformità alle normative vigenti in fatto di sicurezza e buona tecnica impiantistica. Saranno pertanto rispettate le

normative vigenti (Norme CEI 64-8, Decreto Ministeriale del 22 gennaio 2008 n. 37, Decreto Legislativo 9 aprile 2008, n.

81 "Attuazione dell'articolo 1 della legge 3 agosto 2007, n. 123, in materia di tutela della salute e della sicurezza nei

luoghi di lavoro" e Decreto Legislativo 3 agosto 2009, n. 106 "Disposizioni integrative e correttive del decreto legislativo 9

aprile 2008, n. 81, in materia di tutela della salute e della sicurezza nei luoghi di lavoro").

2.0

CLASSIFICAZIONE DEI LUOGHI

Gli ambiente allo studio sono da considerarsi classificabili come "Ambienti a maggior rischio in caso di incendio",

essendo oggetto dell'Allegato A di cui all'articolo 751.03.1 della Norma CEI 64-8 Parte 7 - Ambienti a maggior rischio in

caso di incendio per l'elevata densità di affollamento o per l'elevato tempo di sfollamento in caso di incendio o per

l'elevato danno ad animali o cose. Nel caso in oggetto tale classificazione è determinata dall'elevato tempo di

sfollamento.

Gli impianti elettrici dovranno essere pertanto eseguiti, oltre che seguendo le direttive generali della Norma CEI 64-8, nel

rispetto delle prescrizioni integrative di cui all'articolo 751.04.1 "Prescrizioni comuni di protezione contro l'incendio" della

Norma stessa. Tutti i componenti elettrici utilizzati devono essere a regola d'arte e idonei all'ambiente di installazione.

3.0

NORME DI RISPETTO

L'impianto elettrico sarà costruito a "regola d'arte" per quanto previsto dalla legislazione vigente in merito, dovranno in

particolare essere rispettate le seguenti leggi e norme:

Þ

Le norme tecniche emanate per le opere di cui trattasi dagli enti e associazioni competenti (VV.FF., U.L.S.S.,

U.N.I., C.E.I., I.S.P.E.S.L., P.M.P., S.P.I.S.A.L., ecc.);

Þ

LEGGE 1° marzo 1968, n. 186. "Disposizioni concernenti la produzione di materiali, apparecchiature,

macchinari, installazioni e impianti elettrici ed elettronici". (G.U. 23 marzo 1968, n. 77)

Þ

DECRETO MINISTERIALE DEL 22/01/2008 n° 37 "Regolamento concernente l'attuazione dell'articolo 11quaterdicies, comma 13, lettera 2) della legge n. 248 del 2 dicembre 2005, recante riordino delle disposizioni in

materia delle attività di installazione degli impianti all'interno degli edifici.

Þ

DECRETO LEGISLATIVO n. 81 del 9 aprile 2008 . "Attuazione dell'articolo 1 della legge 3 agosto 2007, n. 123,

in materia di tutela della salute e della sicurezza nei luoghi di lavoro".

Þ

Norma CEI 64-8 - "Impianti elettrici utilizzatori a tensione nominale non superiore a 1000 V in corrente alternata

e a 1500 V in corrente continua". Collegamenti internazionali: IEC 60050-826: 1982; IEC 60050-826/A1: 1997-07;

IEC 60050-826/A2: 1998-05; IEC 60050-826/A3: 1999-04.

· Parte 1: Oggetto, scopo e principi fondamentali; 64-8/1;

· Parte 2: Definizioni; 64-8/2;

· Parte 3: Caratteristiche generali; 64-8/3;

· Parte 4: Prescrizioni per la sicurezza; 64-8/4;

· Parte 5: Scelta ed installazione dei componenti elettrici; 64-8/5;

· Parte 6: Verifiche; 64-8/6;

· Parte 7: Ambienti ed applicazioni particolari; 64-8/7.

·

Guida CEI 64-50 - Edilizia ad uso residenziale e terziario. Guida per l'integrazione degli impianti elettrici utilizzatori e

per la predisposizione di impianti ausiliari, telefonici e di trasmissione dati negli edifici. Criteri generali.

Pagina 2

Manuale d'Uso

·

·

Norma CEI 17-5 - Apparecchiature a bassa tensione. Parte 2: Interruttori automatici.

Norma CEI 17-113 - Apparecchiature assiemate di protezione e di manovra per bassa tensione (quadri BT).

Parte 1: Regole generali.

·

Norma CEI 70-1 - Grado di protezione degli involucri (codice IP).

·

Norma CEI 64-15 - Impianti elettrici negli edifici pregevoli per rilevanza storica e/o artistica.

Nonché alle prescrizioni ENEL.

4.0

DESCRIZIONE GENERALE DEGLI IMPIANTI IN PROGETTO

DATI DI PROGETTO

- Tensione di alimentazione:

400V;

- Sistema di distribuzione tipo:

TT;

- Frequenza di esercizio:

50 Hz;

- Potenza elettrica installata prevista:

circa 100 kW;

- Corrente di cortocircuito:

15 kA;

- Caduta di tensione massima:

4 %.

L'energia elettrica verrà fornita dall'ENEL tramite sistema di I° Categoria esercito alla tensione di 400V 3F+N; il sistema

di distribuzione adottato è quindi di tipo TT.

4.1

Quadri Elettrici

I quadri elettrici oggetto del presente intervento sono:

·

Quadro Elettrico Generale, denominato "QG" (installato all'interno del locale ufficio ricevimento);

·

Quadro Elettrico BAR, denominato "QBAR" (installato all'interno del locale bar).

QUADRO ELETTRICO GENERALE "QG"

Il quadro risulterà composto da un armadio in materiale metallico con le seguenti caratteristiche:

-

Marca/modello: Bticino / Mas;

-

grado di protezione: IP43;

-

dimensioni esterne (BxHxP): 1320x2150x230 mm;

capacità: 2 scomparti di larghezza pari a 600 mm.

Il quadro completo degli organi di protezione come da schema allegato, verrà installato a pavimento all'interno del locale

"ufficio ricevimento".

QUADRO ELETTRICO BAR "QBAR"

Il quadro risulterà composto da un armadio in materiale metallico con le seguenti caratteristiche:

-

Marca/modello: Bticino / Multiboard;

-

grado di protezione: IP40;

-

dimensioni esterne (BxHxP): 320x560x120 mm;

capacità: 36 moduli (12x3).

Il quadro completo degli organi di protezione come da schema allegato, verrà installato ad incasso/parete all'interno del

locale "bar".

4.2

Canalizzazioni

Allo scopo di distribuire le linee elettriche di luce e forza motrice sarà utilizzata una canala metallica completa di

coperchio e setto separatore posata nel controsoffitto del corridoio centrale, mentre, per le derivazioni terminali saranno

posate delle tubazioni in PVC di tipo flessibile/rigido sottotraccia o a vista di adeguato diametro.

4.3

Impianto di illuminazione ordinaria

Saranno posati classici punti luce a soffitto o a parete di tipo interrotto, deviato o invertito comandati sia localmente che

da quadro elettrico.

Per l'illuminazione ordinaria dei locali saranno utilizzate lampade fluorescenti di diversa tipologia in base alla loro

destinazione d'uso, riassumendo:

plafoniere fluorescenti con corpo in lamiera di acciaio verniciato per i locali come ufficio e sala mensa;

plafoniere fluorescenti con corpo in policarbonato stagno per i locali archivio, spogliatoi e docce;

plafoniere fluorescenti con corpo in acciaio e vetro per i locali lavaggio e cucina;

plafoniere fluorescenti ad incasso 4x18W con corpo in lamiera di acciaio zincato per i locali corridoi;

Pagina 3

Manuale d'Uso

faretti fluorescenti circolari con corpo in tecnopolimero per i locali bagno e ripostigli.

I corpi illuminanti saranno per lo più installati a soffitto ed in corrispondenza del corridoio principale avranno una posa ad

incasso nel controsoffitto.

Lo studio ed i calcoli illuminotecnici relativi ai vari locali sono riportati nel relativo elaborato allegato.

4.4

Impianto di illuminazione di emergenza

E' stato previsto un impianto di illuminazione di sicurezza che assicurerà, in caso di mancanza della alimentazione di

rete, un minimo grado di illuminamento sufficiente per individuare le vie di fuga. L'impianto è indipendente da qualsiasi

altro impianto previsto negli ambienti e costituito da lampade ad accensione automatica del tipo autoalimentate, dotate

cioè di batteria interna.

E' stata quindi prevista la posa di appositi corpi illuminanti da incasso/parete con la potenza di 8W e 24W evidenziati

nella tavola grafica allegata (tavola E04), in modo tale da permettere alle persone presenti all'interno dell'edificio di

individuare e raggiungere l'uscita.

Sono stati inoltre previsti corpi illuminanti di sicurezza con pittogramma di segnalazione i quali saranno installati nei

pressi delle vie di esodo, in modo tale da garantire lo sfollamento dai locali nel minor tempo possibile.

Le accensioni del sistema di emergenza sono comandate tramite il rilevamento della tensione sui singoli montanti e

tramite l'eventuale apertura degli interruttori automatici delle linee luce.

4.5

Impianto di forza motrice

Sono state realizzate per ogni locale delle linee di forza motrice in partenza dal quadro elettrico generale, ad eccezione

delle prese all'interno del bar le quali saranno alimentate dal relativo centralino (QBAR).

L'impianto forza motrice ordinario sarà realizzato con la posa di gruppi prese composti da diverse combinazioni delle

seguenti tipologie di prese:

o

presa "unel - multistandard" 2P+T 10/16A 230V;

o

presa a "poli allineati - bipasso" 2P+T 10/16A 230V;

o

prese CEE 2P+T 16A 230V interbloccate con fusibile.

All'interno del locale cucina e lavaggio, per la distribuzione delle varie linee di forza motrice saranno utilizzate le seguenti

tipologie di alimentazione:

alimentazioni dirette da quadro elettrico per quanto riguarda le utenze con maggio carico (mediante sezionatore

rotativo 4x63A installato nei pressi dell'apparecchiatura da alimentare);

alimentazioni mediante gruppi prese di diverse tipologia così predisposti:

tipologia "A" contenente:

n°1 quadretto prese in PVC;

n°1 interruttore automatico magnetotermico 2x16A curva "C";

n°1 interruttore automatico magnetotermico 4x16A curva "C";

n°1 presa tipo "multistandard" 2P+T 10/16A;

n°2 prese tipo "CEE" 2P+T 16A 230V;

n°1 presa tipo "CEE" 3P+N+T 16A 400V.

tipologia "B" contenente:

n°1 quadretto prese in PVC;

n°1 interruttore automatico magnetotermico 2x16A curva "C";

n°1 presa tipo "multistandard" 2P+T 10/16A;

n°1 presa tipo "CEE" 2P+T 16A 230V.

tipologia "C" contenente:

n°1 quadretto prese in PVC;

n°1 interruttore automatico magnetotermico 2x16A curva "C"

n°1 interruttore automatico magnetotermico 4x16A curva "C"

n°4 prese tipo "CEE" 2P+T 16A 230V;

n°2 prese tipo "CEE" 3P+N+T 16A 400V.

tipologia "D" contenente:

n°1 quadretto prese in PVC;

n°1 interruttore automatico magnetotermico 4x16A curva "C";

n°1 presa tipo "CEE" 2P+T 16A 230V;

n°1 presa tipo "CEE" 3P+N+T 16A 400V.

4.6

Limiti di fornitura/esclusioni

Pagina 4

Manuale d'Uso

Nel presente progetto, secondo le disposizioni ricevute dal Dipartimento dei Servizi al Territorio della Provincia di

Venezia, sono escluse le seguenti fasi di progettazione, capitoli, oneri, pose e relative forniture:

scavo e posa delle tubazioni relative all'alimentazione del quadro generale "QG" (in partenza dal locale

contatori);

cavo di alimentazione generale (dal "QIG" nel vano contatori fino al "QG");

quadro elettrico interruttore generale "QIG" (da installare nel vano contatori).

Il progetto pertanto prende origine dal quadro elettrico generale posto all'interno dell'edificio.

5.0

IMPIANTO AUTOMATICO DI RIVELAZIONE E SEGNALAZIONE ALLARME INCENDIO

5.1

Introduzione

L'impianto di rivelazione automatica di incendio dovrà soddisfare i criteri di installazione indicati nella norma UNI 9795.

Oltre ai dispositivi di rivelazione dovrà essere dotato di punti di segnalazione manuale. L'impianto sarà oggetto dei

seguenti interventi:

installazione della centrale rivelazione incendio;

installazione rivelatori di fumo analogici per la posa in ambiente;

installazione rivelatori di fumo analogici per la posa in controsoffitto;

installazione pannelli acustici e luminosi;

installazione di avvisatori manuali a rottura vetro;

installazione di elettromagneti a ritenuta per porte tagliafuoco.

Lo scopo del sistema è di:

favorire un tempestivo esodo delle persone, degli animali nonché lo sgombero di beni;

attivare i piani di intervento;

attivare i sistemi di protezione contro l'incendio e eventuali altre misure di sicurezza.

5.2

Alimentatori

Il sistema di rivelazione deve essere dotato di un'apparecchiatura di alimentazione costituita da due sorgenti di

alimentazione in conformità alla UNI EN 54-4.

L'alimentazione primaria deve essere derivata da una rete di distribuzione pubblica; l'alimentazione di riserva, invece,

può essere costituita da batteria di accumulatori elettrici oppure derivata da una rete elettrica di sicurezza indipendente

da quella pubblica a cui è collegata la primaria.

Nel caso in cui l'alimentazione primaria vada fuori servizio, l'alimentazione di riserva deve sostituirla automaticamente in

un tempo non maggiore di 15 s.

L'alimentazione di riserva deve essere in grado di assicurare il corretto funzionamento dell'intero sistema

ininterrottamente, nel caso di interruzione dell'alimentazione primaria o di anomalie assimilabili.

L'alimentazione di riserva, allo scadere delle 24 h, deve assicurare in ogni caso il funzionamento di tutto il sistema per

almeno 30 minuti, a partire dalla segnalazione di primo allarme.

5.3

Rivelatori puntiformi di fumo

I rivelatori puntiformi di fumo devono essere conformi alla UNI EN 54-7.

Sono dispositivi atti a rivelare un principio di incendio basandosi sulla presenza di fumi nell'aria.

Il numero deve essere determinato in modo che non siano superati i valori di Amax dell'area sorvegliata a pavimento da

ciascun rivelatore, in funzione dell'altezza h del soffitto (o della copertura) della superficie in pianta S e dell'inclinazione ά

del soffitto (o della copertura) del locale sorvegliato, riportati nella tabella 1.

Altezza (h) dei locali (m)

h£6

6<h£8

Tecnologia di rivelazione

Raggio di copertura (m)

Rivelatori puntiformi di fumo (UNI EN 54-7)

6,5

8 < h £ 12

12 < h £ 16

6,5

6,5

AS

Tabella 1 - Area coperta da un rivelatore puntiforme di fumo su soffitti piano o con inclinazione rispetto all'orizzontale a £

20° e senza elementi sporgenti

Inclinazione

20° £ a £ 45°

a > 45°

Altezza (h) dei locali (m)

h£6

6<h£8

Raggio di copertura (m)

7

7

7,5

7,5

8 < h £ 12

12 < h £ 16

7

7,5

AS

AS

Tabella 2 - Area coperta da un rivelatore puntiforme di fumo su soffitti con inclinazione rispetto all'orizzontale a > 20° e

Pagina 5

Manuale d'Uso

senza elementi sporgenti

In entrambi i casi, la distanza tra i rivelatori e le pareti del locale sorvegliato non deve essere minore di 0,5m, a meno che

siano installati in corridoio, cunicoli, condotti tecnici o comunque ambienti aventi larghezza minore di 1m.

5.4

Rivelatori puntiformi di calore

I rivelatori puntiformi di calore devono essere conformi alla UNI EN 54-5.

La temperatura di intervento dell'elemento statico dei rilevatori puntiforme di calore deve essere maggiore della più alta

temperatura ambiente raggiungibile nelle loro vicinanze.

La posizione dei rivelatori deve essere scelta in modo che la temperatura nelle loro immediate vicinanze non possa

raggiungere, in condizioni normali, valori tali da dare origine a falsi allarmi.

Il numero di rivelatori deve essere determinato in modo che non siano superati i valori riportati nel prospetto sotto

illustrato, indipendentemente dall'inclinazione del soffitto.

Altezza (h) dei locali (m)

h£6

6<h£8

8 < h £ 12

12 < h £ 16

Tecnologia di rivelazione

Raggio di copertura (m)

Rivelatori puntiformi di calore (UNI EN 54-5)

4,5

4,5

NU

NU

5.5

Pulsanti di Segnalazione Manuale d'Incendio

L'impianto di rivelazione incendio deve essere completato con punti di segnalazione manuale detti "pulsanti di allarme

incendio".

Tali pulsanti dovranno essere installati secondo i seguenti criteri:

in ciascuna zona deve essere installati un numero di pulsanti di segnalazione manuale tale che almeno uno di

essi possa essere raggiunto da ogni parte della zona stessa con un percorso non maggiore di 30m per attività con

rischio di incendio basso e medio e di 15m nel caso di ambienti a rischio di incendio elevato;

in ogni caso i punti di segnalazione manuale devono essere almeno due, in ogni caso i pulsanti di segnalazione

manuale devono essere posizionati in prossimità di tutte le uscite di sicurezza.

I punti di segnalazione manuale devono essere conformi alla UNI EN 54-11 e devono essere installati in posizione

chiaramente visibile e facilmente accessibile, a un'altezza compresa fra 1m e 1,6m.

Ciascun punto di segnalazione manuale deve essere indicato con apposito cartello (vedere UNI EN ISO 7010).

5.6

Dispositivi di Segnalazione Acustica e Luminosa

I dispositivi di allarme devono essere costruiti con componenti aventi caratteristiche adeguate all'ambiente in cui si

trovano a operare.

I dispositivi acustici devono essere conformi alla UNI EN 54-3 e, se di natura ottica, alla UNI EN 54-23.

Le segnalazioni acustiche dei dispositivi di allarme di incendio devono essere chiaramente riconoscibili come tali e non

confuse con altre:

il livello acustico percepibile deve essere maggiore di 5 dB(A) al di sopra del rumore ambiente;

la percezione acustica da parte degli occupanti dei locali deve essere compresa fra 65 dB(A) e 120 dB(A);

negli ambienti dove è previsto che gli occupanti dormano, la percezione alla testata del letto deve essere di 75

dB(A) fatta eccezione per i casi in cui gli occupanti per esempio i pazienti ospedalieri non possano essere soggetti

a stress provocati da alti livelli sonori: in tali casi la pressione sonora deve essere tale da allarmare lo staff senza

provocare traumi agli occupanti.

6.0

IMPIANTO DI TERRA

6.1

Generalità

L'impianto di terra costituisce un fondamentalmente mezzo per disperdere correnti elettriche nel terreno e per

proteggere, unitamente ai dispositivi d'interruzione automatica del circuito, le persone dal pericolo di elettrocuzione. Un

buon impianto di terra, associato ad uso corretto dei collegamenti equipotenziali, rappresenta una delle soluzioni più

utilizzate per raggiungere il miglior livello di sicurezza. Un impianto di terra, a seconda della funzione che deve assolvere,

può distinguersi in:

·

·

messa a terra di protezione, è una misura atta a proteggere le persone dai contatti diretti;

messa a terra di funzionamento, ha lo scopo di stabilire un collegamento a terra di particolari punti del circuito

elettrico per esigenze di esercizio, come la messa a terra del neutro nei sistemi TT e TN;

·

messa a terra per lavori, collega a terra temporaneamente una sezione di impianto per esigenze di

manutenzione.

E' utile ricordare che l'importanza dell'impianto di terra, in relazione alle problematiche legate alla sicurezza, è

sottolineata anche da leggi e normative specifiche riguardanti la sicurezza nei luoghi di lavoro. Non bisogna comunque

dimenticare che, per quanto concerne il rischio per le persone, la presenza di un impianto di terra è una condizione

necessaria ma non sufficiente per garantire la sicurezza.

Pagina 6

Manuale d'Uso

6.2

Definizioni

Di seguito si riassumono le definizioni utilizzate più frequentemente:

·

Tensione totale di terra UT - è la tensione che si stabilisce durante il cedimento dell'isolamento tra una massa ed

un punto del terreno sufficientemente lontano a potenziale zero;

·

Tensione di contatto UC - è la differenza di potenziale alla quale può essere soggetto il corpo umano in contatto

con parti simultaneamente accessibili, escluse le parti attive, durante il cedimento dell'isolamento;

·

Tensione di passo UP - è la differenza di potenziale che può risultare applicata tra i piedi di una persona a

distanza di un passo (convenzionalmente un metro) durante il cedimento dell'isolamento;

·

Tensione di contatto limite convenzionale UL - massimo valore di tensione di contatto che è possibile mantenere

per un tempo indefinito in condizioni ambientali specificate;

·

Tensione nominale verso terra di un sistema Un - nei sistemi trifase con neutro isolato o con neutro a terra

attraverso impedenza, la tensione nominale, nei sistemi trifase con neutro direttamente a terra, la tensione stellata

corrispondente alla tensione nominale, nei sistemi monofase o a corrente continua senza punti di messa a terra, la

tensione nominale, nei sistemi monofase o a corrente continua con punto di mezzo messo a terra, metà della

tensione nominale;

·

Parte attiva - conduttore o parte conduttrice in tensione nel servizio ordinario, compreso il conduttore di neutro,

ma escluso, per convenzione, il conduttore PEN;

·

Massa - parte conduttrice di un componente elettrico che può essere toccata e che non è in tensione in

condizioni ordinarie, ma che può andare in tensione in condizioni di guasto; una parte conduttrice che può andare in

tensione solo perché è in contatto con una massa non è da considerarsi una massa;

·

Massa estranea - parte conduttrice non facente parte dell'impianto elettrico in grado di introdurre un potenziale,

generalmente un potenziale di terra;

·

Terra - il terreno come conduttore il cui potenziale elettrico in ogni punto è convenzionalmente considerato

uguale a zero;

·

Dispersore - corpo conduttore o gruppo di corpi conduttori in contatto elettrico con il terreno e che realizza un

collegamento elettrico con la terra;

·

Resistenza di terra RT - resistenza esistente tra un collettore (o nodo) di terra e la terra;

·

Impianti di terra elettricamente indipendenti - impianti di terra aventi dispersori separati. La corrente massima

che uno di questi impianti può disperdere non deve modificare il potenziale rispetto a terra dell'altro impianto in

misura superiore ad un determinato valore;

·

Conduttore di protezione PE - conduttore prescritto per alcune misure di protezione contro i contatti indiretti per il

collegamento di alcune delle seguenti parti: masse, masse estranee, collettore (o nodo) principale di terra,

dispersore, punto di terra della sorgente o neutro artificiale;

·

Conduttore PEN - Conduttore che svolge contemporaneamente funzioni sia di protezione sia di neutro;

·

Conduttore di terra CT - Conduttore di protezione che collega il collettore (o nodo) principale di terra al

dispersore o i dispersori tra loro;

·

Collettore (o nodo) principale di terra - elemento che raccoglie, collegandoli tra loro, il dispersore, i conduttori di

protezione, compresi i conduttori equipotenziali e di terra;

·

Collegamento equipotenziale EQP - (collegamento equipotenziale principale), EQS (collegamento equipotenziale

secondario), conduttore che mette le diverse masse e masse estranee allo stesso potenziale;

·

·

Conduttore equipotenziale - conduttore di protezione che assicura il collegamento equipotenziale;

Impianto di terra - insieme dei dispersori, dei conduttori di terra, dei collettori (o nodi) di terra e dei conduttori

equipotenziali, destinato a realizzare la messa a terra di protezione e/o di funzionamento.

6.3

Realizzazione impianto

L'impianto di terra risulta comune a tutto l'edificio e dovrà risultare coordinato da quanto stabilito dalle Norme CEI 64-8

per quanto attiene alla protezione da contatti indiretti.

Tutti i conduttori di protezione e di equipotenzialità dovranno fare capo, tramite conduttori N07V-K G/V di sezione

diversa, alla barra di terra del quadro elettrico generale della sede in esame.

Queste ultime saranno collegate all'impianto di terra generale esterno del complesso tramite un cavo tipo N07V-K

1x16mm² con guaina di colore giallo verde.

7.0

7.1

CARATTERISTICHE COSTRUTTIVE GENERALI DEGLI IMPIANTI

Tubi protettivi e scatole per impianti incassati

A) Per impianti sottotraccia

Le eventuali condutture incassate sottointonaco, sottopavimento, sottosoffitto, dovranno essere disposte in tubi protettivi

Pagina 7

Manuale d'Uso

di materiale plastico, con diametri e raccordi tali da assicurare lo sfilaggio e il reinfilaggio dei conduttori.

In particolare il diametro interno dei tubi dovrà essere calcolato almeno 1,3 volte maggiore del diametro del cerchio

circoscritto al fascio dei cavi contenuti con un minimo di 13 mm.

Tutti i tubi installati negli ambienti ordinari saranno di tipo flessibile corrugato, in PVC autoestinguente a norme CEI: 2325 (1989), marchiati IMQ (Marchio Italiano di Qualità) e dovranno essere posti ad una profondità pari ad almeno 2 cm

sotto intonaco.

Nei punti di derivazione saranno installate scatole di derivazione da incasso in resina termoplastica autoestinguente, con

coperchio isolante ed apribile solo con attrezzo.

Saranno equipaggiabili con morsetti componibili oppure con morsetti a cappuccio per la giunzione dei conduttori.

Saranno predisposte per l'inserimento dei diaframmi per la separazione dei circuiti.

B) Tubi, condotti e canali per impianti a vista:

Tubi:

I tubi devono essere in Aq/Zn o in pvc di tipo pesante per posa in vista, che devono essere ancorati alle strutture fisse

mediante idonei supporti; ove sussista il serio rischio di danneggiamenti meccanici dovuti al passaggio di automezzi o

carichi sollevati da paranchi, si dovranno utilizzare tubazioni metalliche a norme UNI 7683.

Per i tubi protettivi, il diametro interno deve essere pari almeno a 1,3 volte il diametro del cerchio circoscritto al fascio di

cavi che essi sono destinati a contenere, con un minimo di 13 mm.

Condotti:

I condotti devono avere un diametro interno, se circolari, pari ad almeno 1,8 volte il diametro del cerchio circoscritto al

fascio di cavi che essi sono destinati a contenere, con un minimo di 15 mm. Fanno eccezione i condotti a sezione

diversa dalla circolare, per i quali il rapporto fra la sezione stessa e l'area della sezione retta occupata dai cavi deve

essere non inferiore a 3.

Canali:

I canali da utilizzare dovranno essere di tipo metallico zincate a caldo di tipo ad incastro.

Per quanto riguarda il dimensionamento dei canali rispetto ai cavi inseriti si raccomanda di scegliere il rapporto tra la

sezione interna al tubo e quella occupata dai cavi non inferiore a 2.

Cavi e conduttori:

I cavi da introdurre nei tubi protettivi dovranno essere di tipo flessibile con tensione nominale non inferiore a 450/750 V

con isolante estruso, simbolo di designazione N07V-K - N1VV-K.

Si potranno usare cavi con tensione nominale inferiore a 300/500 V solo per i circuiti di segnalazione a bassa tensione

(max 50 V) purché inseriti in tubazioni separate dagli altri circuiti; simbolo di designazione HO5V-K.

I conduttori, dove non specificato, dovranno essere scelti secondo i criteri di unificazione e di dimensionamento riferiti

nella tabella CEI-UNEL 35747-76 per cavi NO5 e 35750-76 per cavi NO7.

L'identificazione dei conduttori si dovrà effettuare secondo le prescrizioni nella tabella CEI-UNEL 00722.

In particolare il bicolore giallo-verde è riservato esclusivamente all'isolante del conduttore di protezione mentre il blu è di

norma riservato all'isolamento del conduttore di neutro.

7.2

Sezioni minime

Le sezioni minime non dovranno essere inferiori a quelle come qui di seguito specificato:

Conduttori attivi (escluso il neutro)

1,5 mm² (rame) per tensioni superiori od uguali a 220 V.

0,75 mm² (rame) per tensioni inferiori od uguali a 50 V.

Conduttore neutro

Stessa sezione del conduttore attivo fino alla sezione di 16 mm², oltre, metà della sezione del conduttore attivo con il

minimo di 16 mm² (rame).

Conduttore protezione

Stessa sezione del conduttore attivo fino alla sezione di 16mm² oltre, metà della sezione del conduttore attivo con il

minimo di 16 mm² (rame).

Se il conduttore di protezione non fa parte dello stesso cavo e dello stesso tubo dei conduttori attivi, la sezione minima

dovrà essere:

- 2,5 mm² (rame) se protetto meccanicamente.

- 4 mm² (rame) se non protetto meccanicamente.

Conduttore di terra

16 mm² (rame) 50 mm² (ferro).

Pagina 8

Manuale d'Uso

Conduttori equipotenziali principali

6 mm² (rame).

Conduttori equipotenziali supplementari

Fra massa e massa uguale alla sezione del conduttore di protezione minore con un minimo di 6 mm² (rame); fra massa

e massa estranea (tubazione metalliche idriche, gas, riscaldamento, ecc...) sezione uguale alla metà dei conduttori di

protezione con un minimo di 6 mm² (rame).

Portata di corrente in regime permanente (tabella CEI-UNEL 35024-70). La caduta di tensione deve essere compresa

entro il 4% (tabella CEI-UNEL 35023-70).

8.0

PROTEZIONI DALLE SOVRACORRENTI

Tutti i circuiti dell'impianto elettrico devono essere protetti dal sovraccarico e corto circuito.

Tale protezione verrà realizzata con interruttori magnetotermici e/o interruttori con fusibili, che devono essere

correttamente dimensionati secondo le condizioni:

Protezione da sovraccarico:

·

IB £ In £ Iz

dove:

IB =

If £ 1,45 x Iz

corrente di impiego del circuito;

Iz =

In =

If =

portata in regime permanente della conduttura (Sezione 523 della Parte 5);

corrente nominale del dispositivo di protezione;

corrente che assicura l'effettivo funzionamento del dispositivo di protezione entro il tempo convenzionale in

condizioni definite.

NOTA Per i dispositivi di protezione regolabili la corrente nominale In è la corrente di regolazione scelta.

·

Protezione da corto circuito:

Öt = K x S/I

dove:

t=

S=

I=

K=

durata in secondi;

sezione in mm²;

corrente effettiva di cortocircuito in ampere, espressa in valore efficace;

115 per i conduttori in rame isolati in PVC/Termoplastici;

143 per i conduttori in rame isolati con gomma etilenpropilenica e propilene reticolato;

92 per i conduttori in alluminio isolati in PVC;

92 per i conduttori in alluminio isolati con gomma etilenpropilenica e propilene reticolato;

115 corrispondente ad una temperatura di 160 °C, per le giunzioni saldate a stagno tra conduttori in rame.

9.0

PROTEZIONE CONTRO I CONTATTI DIRETTI E INDIRETTI

Consiste nel prevedere misure intese a proteggere persone in caso di contatto con parti conduttrici normalmente non in

tensione, che potrebbero innalzare il loro potenziale in caso di guasto a terra.

Tutte le masse protette contro i contatti indiretti dallo stesso dispositivo di protezione devono essere collegate allo stesso

impianto di terra.

Il punto neutro o, se questo non esiste, un conduttore di linea, di ogni trasformatore o di ogni generatore, deve essere

collegato a terra, in modo da permettere l'interruzione dell'alimentazione al primo guasto franco su massa collegata al

dispersore di resistenza di terra RE.

Nei sistemi TT si devono utilizzare dispositivi di protezione a corrente differenziale. Deve essere soddisfatta la seguente

condizione:

RE x Idn £ UL

dove:

RE =

è la resistenza del dispersore in ohm;

Idn =

è la corrente differenziale in ampere.

UL =

valore della tensione di contatto limite (50V in c.a.).

Per ottenere selettività con i dispositivi di protezione a corrente differenziale nei circuiti di distribuzione è ammesso un

tempo di interruzione non superiore a 1 s. Per ragioni di selettività, si possono utilizzare dispositivi di protezione a

corrente differenziale del tipo S (vedere Norme CEI EN 61008-1 (CEI 23-42), CEI EN 61009-1 (CEI 23-44), CEI EN

60947-2 (CEI 17-5) in serie con dispositivi di protezione a corrente differenziale di tipo generale.

10.0

VERIFICHE

Pagina 9

Manuale d'Uso

Al termine dei lavori, previa effettuazione delle verifiche previste dalla normativa vigente, comprese quelle di funzionalità

dell'impianto, l'impresa installatrice rilascia al committente la dichiarazione di conformità degli impianti realizzati. Di tale

dichiarazione, resa sulla base del modello di cui all'allegato I del D.M. 37/2008, fanno parte integrante la relazione

contenente la tipologia dei materiali impiegati, nonché il progetto di cui all'articolo 5 del D.M. 37/2008 stesso.

In base al DPR 462/01, articolo 2, nelle attività con lavoratori subordinati con il rilascio della dichiarazione di conformità

l'installatore provvede anche all'omologazione dell'impianto di terra ed alla sua messa in esercizio.

Per il rifacimento o l'installazione di nuovi impianti di cui all'articolo 1, comma 2, lettere a), b), c), d), e), g) ed h) del D.M.

37/2008, relativi ad edifici per i quali è già stato rilasciato il certificato di agibilità, fermi restando gli obblighi di

acquisizione di atti di assenso comunque denominati, l'impresa installatrice deposita, entro 30 giorni dalla conclusione

dei lavori, presso lo sportello unico per l'edilizia, di cui all'articolo 5 del decreto del Presidente della Repubblica 6 giugno

2001, n. 380 del comune ove ha sede l'impianto, la dichiarazione di conformità ed il progetto redatto ai sensi dell'articolo

5, o il certificato di collaudo degli impianti installati, ove previsto dalle norme vigenti.

Per le opere di installazione, di trasformazione e di ampliamento di impianti che sono connesse ad interventi edilizi

subordinati a permesso di costruire ovvero a denuncia di inizio di attività, di cui al decreto del Presidente della

Repubblica 6 giugno 2001, n. 380, il soggetto titolare del permesso di costruire o il soggetto che ha presentato la

denuncia di inizio di attività deposita il progetto degli impianti da realizzare presso lo sportello unico per l'edilizia del

comune ove deve essere realizzato l'intervento, contestualmente al progetto edilizio.

Lo sportello unico di cui all'articolo 5 del decreto del Presidente della Repubblica 6 giugno 2001, n. 380, inoltra copia

della dichiarazione di conformità alla Camera di commercio, industria, artigianato e agricoltura nella cui circoscrizione ha

sede l'impresa esecutrice dell'impianto, che provvede ai conseguenti riscontri con le risultanze del registro delle imprese

o dell'albo provinciale delle imprese artigiane, alle contestazioni e notificazioni, a norma dell'articolo 14 della legge 24

novembre 1981, n. 689, e successive modificazioni, delle eventuali violazioni accertate, ed alla irrogazione delle sanzioni

pecuniarie ai sensi degli articoli 20, comma 1, e 42, comma 1, del decreto legislativo 31 marzo 1998, n. 112.

OPERE MECCANICHE

1.0

PREMESSA

Scopo delle pagine che seguono del presente elaborato è fornire le linee guida generali alla realizzazione delle opere e

modifiche agli impianti termoidraulici da realizzare al piano terra dell'Ex Istituto Gritti sito in via Muratori a Mestre

(VENEZIA). I cui locali saranno oggetto di un adeguamento funzionale per la realizzazione di ambienti didattici di cucina,

preparazione e ristorazione ad uso della succursale dell'Istituto Professionale A. BARBARIGO di Venezia.

I lavori saranno eseguiti "a regola d'arte" in accordo con le esigenze della committenza e in conformità alle normative

vigenti in fatto di sicurezza e buona tecnica impiantistica.

Saranno pertanto rispettate le normative vigenti (Norme UNI, Decreto Ministeriale del 22 gennaio 2008 n. 37, Decreto

Legislativo 9 aprile 2008, n. 81 "Attuazione dell'articolo 1 della legge 3 agosto 2007, n. 123, in materia di tutela della

salute e della sicurezza nei luoghi di lavoro" e Decreto Legislativo 3 agosto 2009, n. 106 "Disposizioni integrative e

correttive del decreto legislativo 9 aprile 2008, n. 81, in materia di tutela della salute e della sicurezza nei luoghi di

lavoro") e quant'altro applicabile dell'elenco in seguito proposto.

Cinque i capitoli base d'intervento con opere e modifiche agli impianti termoidraulici che si possono così succintamente

riassumere:

- impianto di estrazione dell'aria cappe cucina, inclusivo di sistema per l'immissione di aria a compensazione con

preriscaldo della stessa nei periodi di clima rigido;

modifiche dell'impianto termico per l'avvicendamento dei corpi scaldanti da rimuovere con nuovi sistemi di

termoventilazione;

modifiche ed integrazioni alle reti di scarico delle acque reflue in adeguamento alle nuove esigenze di

adeguamento funzionale nei locali in seguito descritti;

modifiche ed integrazioni degli impianti e sanitari

opere complementari e suppletive inerenti le prestazioni propedeutiche alla realizzazione delle predette opere e

modifiche.

Limiti del presente appalto sono:

- l'allacciamento alle cappe d'estrazione previste in altro appalto;

il collettore della sottocentrale in copertura per quanto concerne la derivazione del circuito di preriscaldo dell'aria

d'immissione;

le condotte di distribuzione dell'impianto di riscaldamento pre-esistenti nel controsoffitto de corridoio al piano

terra;

il bollitore e il montante principale di acqua fredda per quanto concerne l'impianto idrico e sanitario;

la fuoriuscita di almeno 1 metro della fondazione perimetrale dell'edificio, per quanto concerne i nuovi collettori di

scarico, ovvero l'allacciamento ai collettori esistenti ove plausibilmente compatibile:

I lavori che formano l'oggetto dell'appalto sono compresi tra le opere come in appresso più sinteticamente descritte,

salvo più precise indicazioni che all'atto esecutivo potranno essere impartite alla Direzione dei lavori.

Eventuali variazioni in corso d'opera, che si intendessero apportare agli impianti meccanici, dovranno essere concordate

con il progettista e comporteranno aggiornamento finale degli elaborati di progetto.

Pagina 10

Manuale d'Uso

2.0

SISTEMI DI ASPIRAZIONE ED IMMISSIONE ARIA CAPPE

In ragione delle cappe previste con altro appalto si prevede l'estrazione delle seguenti portate d'aria:

Servizio

Piano cottura centrale

Forni combinati

Pasticceria

Totale aria estrazioni

Dimensioni

3,20x1.80 m.

2.40x1.40 m.

2.80x1.40 m.

Veloc. aria

0,25 m/s

Portata aria

5400 m³/h

3000 m³/h

3600 m³/h

12000 m³/h

Il sistema di estrazione sarà con unico estrattore per tutte le cappe con ventilatore azionato da motore a doppia polarità

per un funzionamento ridotto e a regime.

Per compensare parte [~ 70% ] dell'aria estratta è previsto un sistema di immissione dell'aria in ragione di circa 8000

m³/h di aria. Aria che nei periodi di clima rigido [< 15°C] sarà preriscaldata per evitare condense superficiali sulla

superficie dei relativi canali.

Per il suddetto preriscaldo dell'aria sul sistema di immissione dell'aria è prevista una batteria ad acqua calda con

alimentazione derivata dalla centrale termica esistente con proprio circuito dotato di elettropompa e termoregolazione.

Pertanto per la realizzazione dell'impianto è prevista la fornitura e posa in opera di un cassonetto ventilante per

installazione da esterno avente struttura a telaio portante realizzato con profilati a sezione tubolare in lega di alluminio

tamponati da pannellatura in lamiera di acciaio zincato, plastificata esternamente, con bulloneria in acciaio inox con

sezione di ripresa munita di serranda di intercettazione e taratura, sezione ventilante di ripresa-espulsione completa di

ventilatore centrifugo a doppia aspirazione collegato a motore elettrico asincrono trifase a mezzo di cinghie trapezoidali e

pulegge e motore a doppia polarità (4/8 poli).

Dotato inoltre di tettuccio parapioggia e torretta di espulsione con terminale troncoconico.

Per l'immissione dell'aria invece si prevede una centrale di trattamento dell'aria del tipo componibile per installazione

all'aperto che potrà essere anche composta da più sezioni variamente assemblate. Realizzata con struttura autoportante

con pannelli modulari, telai o base integrato e profilato in alluminio sui lati superiori dell'umidità. Assenza di sporgenze

all'interno ed all'esterno delle sezioni. Sistema di assemblaggi o snap-in a doppia parete con isolamento in fibra di vetro

fissato tra le pareti di spessore 50 mm con esterno in peralluman, interno in lamiera di acciaio zincato; se per sale

operatorie o ambienti ad elevate esigenze igieniche interno in acciaio inox., sezione di presa aria esterna completa di

serranda di intercettazione e taratura predisposta per azionamento con servocomando elettrico con bocchettone o griglia

parapioggia con rete antinsetto, sezione filtri piani a cella rigenerabili, sezione di scambio termico, con batteria in Cu/Al

alimentate ad acqua calda, sezione ventilante di mandata, completa di ventilatore centrifugo a doppia aspirazione

collegato a motore elettrico asincrono trifase a doppia polarità a mezzo di cinghie trapezoidali e pulegge, motore elettrico

asincrono trifase a doppia polarità [4/8 Poli], trasmissione a mezzo di cinghie trapezoidali e pulegge e completa di giunti

antivibranti in gomma per collegamenti bocche di mandata e pannello di contenimento e per collegamenti alla

canalizzazioni, vano tecnico per alloggiamento sistemi di termoregolazione, elettropompa e quadro elettrico e tettuccio

parapioggia.

Le canalizzazioni per i nuovi impianti saranno parte in lamiera di acciaio inox e parte in lamiera zincata. L'acciaio inox

sarà impiegato per i canali da posizionare in vista all'interno degli ambienti mentre all'esterno i canali saranno in lamiera

zincata opportunamente coibentati.

3.0

MODIFICHE ED ADEGUAMENTI SISTEMI DI RISCALDAMENTO

In luogo dei corpi scaldanti esistenti in taluni ambienti è prevista la collocazione in opera di ventilconvettori orizzontali in

vista a soffitto allo scopo di riscaldare gli ambienti nella stagione invernale.

Nello specifico è previsto l'avvicendamento dei pre-esistenti radiatori nei seguenti locali:

-

locale cucina e preparazione cibi;

-

locale dispensa [magazzino secco] e conservazione cibi;

nuovi spogliatoi alunniOgni terminale sarà dotato di singola batteria per l'installazione su impianti a due tubi, per le intercettazioni di servizio

sugli ingressi alla batteria saranno poste valvole a sfera e se necessario valvole per lo sfogo manuale dell'aria.

Le tubazioni di alimentazione derivate dalle esistenti dorsali principali e saranno coibentate con guaine in elastomero

espanso a cellule chiuse in classe 1 di reazione al fuoco e secondo gli spessori previsti dalla legge 10/91.

4.0

MODIFICHE ED ADEGUAMENTI RETI DI SCARICO ACQUE REFLUE

Le modifiche e/o implementazioni delle reti di scarico interne ai locali cucina e ai servizi igienici, i raccordi dai sifoni dei

singoli apparecchi sanitari ed i collettori di scarico dovranno essere realizzati con tubo di polietilene ad alta densità del

tipo termosaldate testa a testa.

E' indispensabile, prima della fase di allestimento dei punti d'innesto delle reti di scarico, assumere precisa informativa

relativamente alle quote di scarico degli apparecchi sanitari e in particolar modo delle attrezzature cucina prescelte al fine

di predisporre e conseguire una posa delle tubazioni di scarico con le corrette e necessarie pendenze in grado di

garantire la piena efficienza dei sistemi di scarico refluo.

Il dimensionamento delle reti di scarico sarà effettuato in base alla portata di scarico che compete ad ogni apparecchio

sanitario, in conformità al metodo delle unità di scarico (norma UNI), attribuite ad ogni utenza ed alle contemporaneità di

uso prescritte.

Pagina 11

Manuale d'Uso

In sintesi si prevede la realizzazione di reti di scarico ex-novo per:

-

ambienti di cucina, preparazione e dispensa;

nuovi spogliatoi alunni

mentre solo il rifacimento solo parziale per:

servizi igienici docenti;

e come meglio rilevabile negli elaborati grafici.

5.0

MODIFICHE ED ADEGUAMENTI RETE IDRICA

Previa derivazione dalla sottocentrale termica di copertura per acqua calda sanitaria e dal montante di adduzione

principale per acqua fredda è previsto la costruzione di una nuova rete idrica per alimentare le utenze relative a:

-

ambienti di cucina, preparazione e dispensa;

-

nuovi spogliatoi alunni;

servizi igienici docenti.

L'acqua calda sarà prodotta mediante riutilizzo del produttore già installato nella sottocentrale termica in copertura ed

all'uopo sarà impiegato anche il sistema di ricircolo ivi esistente.

Per il dimensionamento dell'impianto idrico ai rubinetti di erogazione della singola utenza, le portate minime, ed il loro

diametro minimo di allacciamento, sono i seguenti:

• lavabo ( Ø ½" ) 0,10 kg/s

• lavello cucina ( Ø ½" ) 0,15 kg/s

• vaso all'inglese con cassetta (Ø ½") 0,10 kg/s

le velocità massime di scorrimento dei fluidi non dovranno superare i seguenti parametri:

• diramazioni secondarie dalle colonne ai singoli locali igienici: 0,9 m/s

• colonne montanti e reti secondarie nei cavedi principali e maglie idriche dei piani tecnici: 1,8 m/s

• collettori primari di alimentazione 2 m/s

E per quanto non espressamente indicato nelle precedenti tabelle si dovrà fare riferimento alla

norme UNI

Per la realizzazione della rete idrica principale è previsto l'impiego di tubazioni in acciaio zincato s/s a norma UNI, ma

sarà data facoltà, a parità o riduzione del costo, l'impiego anche di altre tipologie di materiale [multistrato, pressfitting,

polipropilene].

In ogni caso dovrà essere garantita per ogni apparecchio e/o servizio igienico alimentazioni di acqua fredda e calda ad

una pressione tale da garantire all'utenza più sfavorita la corretta portata ed una pressione disponibile non inferiore ad

0,5 bar.

Per contenere le dispersioni termiche entro i limiti delle legge 10/91 tutte le tubazioni convoglianti fluidi caldi dovranno

essere adeguatamente rivestite con guaine in materiale sintetico, aventi classe d'incendio certificata a "1"; e curando le

sigillature di ripristino per garantire la continuità dell'isolamento. Anche le condotte di acqua fredda dovranno essere

coibentate onde assolutamente evitare il possibile formarsi di condensazioni superficiali

6.0

OPERE COMPLEMENTARI E SUPPLETTIVE

Entro tale capitolo sono intese tutte, nessuna esclusa, le opere propedeutiche inerenti la realizzazione dei nuovi impianti.

In modo particolare in questo capitolo sono incluse tutte quelle prestazioni di manodopera, più o meno qualificata,

necessaria per:

-

lo scarico ed il finale reintegro dei circuiti chiusi [riscaldamento],

-

le demolizioni di quelle parti d'impianto non ripristinabili;

-

le modifiche agli impianti della sottocentrale termica in copertura al fine di predisporli all'alimentazione ed

asservimento della nuova utenza;

per l'assistenza necessaria al montaggio degli apparecchi cucina ed inerente i collegamenti idrici e di scarico;

quant'altro si rendesse necessario, come opere di economia, nel corso dei lavori al fine di agevolare

l'ultimazione degli stessi nel rispetto della regola dell'arte.

Elenco dei Corpi d'Opera:

° 01 IMPIANTI ELETTRCI

° 02 IMPIANTI MECCANICI

Pagina 12

Manuale d'Uso

Corpo d'Opera: 01

IMPIANTI ELETTRCI

Unità Tecnologiche:

° 01.01 Impianto elettrico

° 01.02 Impianto elettrico industriale

° 01.03 Impianto di illuminazione

° 01.04 Impianto di trasmissione fonia e dati

° 01.05 Impianto di messa a terra

° 01.06 Impianto di sicurezza e antincendio

Pagina 13

Manuale d'Uso

Unità Tecnologica: 01.01

Impianto elettrico

L'impianto elettrico, nel caso di edifici per civili abitazioni, ha la funzione di addurre, distribuire ed erogare energia elettrica. Per

potenze non superiori a 50 kW l'ente erogatore fornisce l'energia in bassa tensione mediante un gruppo di misura; da quest'ultimo

parte una linea primaria che alimenta i vari quadri delle singole utenze. Dal quadro di zona parte la linea secondaria che deve essere

sezionata (nel caso di edifici per civili abitazioni) in modo da avere una linea per le utenze di illuminazione e l'altra per le utenze a

maggiore assorbimento ed evitare così che salti tutto l'impianto in caso di corti circuiti. La distribuzione principale dell'energia

avviene con cavi posizionati in apposite canalette; la distribuzione secondaria avviene con conduttori inseriti in apposite guaine di

protezione (di diverso colore: il giallo-verde per la messa a terra, il blu per il neutro, il marrone-grigio per la fase). L'impianto deve

essere progettato secondo le norme CEI vigenti per assicurare una adeguata protezione.

L'Unità Tecnologica è composta dai seguenti Elementi Manutenibili:

° 01.01.01 Canalizzazioni in PVC

° 01.01.02 Fusibili

° 01.01.03 Interruttori

° 01.01.04 Prese e spine

° 01.01.05 Quadri di bassa tensione

° 01.01.06 Sezionatore

Pagina 14

Manuale d'Uso

Elemento Manutenibile: 01.01.01

Canalizzazioni in PVC

Unità Tecnologica: 01.01

Impianto elettrico

Le "canalette" sono tra gli elementi più semplici per il passaggio dei cavi elettrici; sono generalmente realizzate in PVC e devono

essere conformi alle prescrizioni di sicurezza delle norme CEI (dovranno essere dotate di marchio di qualità o certificate secondo le

disposizioni di legge).

Modalità di uso corretto:

Le canalizzazioni in PVC possono essere facilmente distinguibili a seconda del colore dei tubi protettivi che possono essere in:

- serie pesante (colore nero): impiegati in pavimenti e in tutte quelle applicazioni nelle quali è richiesta una particolare resistenza

meccanica;

- serie leggera (colore cenere): impiegati in tutte le applicazioni nelle quali non è richiesta una particolare resistenza meccanica.

ANOMALIE RISCONTRABILI

01.01.01.A01 Corto circuiti

Corti circuiti dovuti a difetti nell'impianto di messa a terra, a sbalzi di tensione (sovraccarichi) o ad altro.

01.01.01.A02 Difetti agli interruttori

Difetti agli interruttori magnetotermici e differenziali dovuti all'eccessiva polvere presente all'interno delle connessioni o alla

presenza di umidità ambientale o di condensa.

01.01.01.A03 Difetti di taratura

Difetti di taratura dei contattori, di collegamento o di taratura della protezione.

01.01.01.A04 Disconnessione dell'alimentazione

Disconnessione dell'alimentazione dovuta a difetti di messa a terra, di sovraccarico di tensione di alimentazione, di corto circuito

imprevisto.

01.01.01.A05 Interruzione dell'alimentazione principale

Interruzione dell'alimentazione principale dovuta ad un interruzione dell'ente erogatore/gestore dell'energia elettrica.

01.01.01.A06 Interruzione dell'alimentazione secondaria

Interruzione dell'alimentazione secondaria dovuta a guasti al circuito secondario o al gruppo elettrogeno.

01.01.01.A07 Surriscaldamento

Surriscaldamento che può provocare difetti di protezione e di isolamento. Può essere dovuto da ossidazione delle masse metalliche.

Pagina 15

Manuale d'Uso

Elemento Manutenibile: 01.01.02

Fusibili

Unità Tecnologica: 01.01

Impianto elettrico

I fusibili realizzano una protezione fase per fase con un grande potere di interruzione a basso volume e possono essere installati o su

appositi supporti (porta-fusibili) o in sezionatori porta-fusibili al posto di manicotti o barrette. Si classificano in due categorie:

- fusibili "distribuzione" tipo gG: proteggono sia contro i corto-circuiti sia contro i sovraccarichi i circuiti che non hanno picchi di

corrente elevati, come i circuiti resistivi; devono avere un carico immediatamente superiore alla corrente di pieno carico del circuito

protetto;

- fusibili "motore" tipo aM: proteggono contro i corto-circuiti i circuiti sottoposti ad elevati picchi di corrente, sono fatti in maniera

tale che permettono ai fusibili aM di far passare queste sovracorrenti rendendoli non adatti alla protezione contro i sovraccarichi;

una protezione come questa deve essere fornita di un altro dispositivo quale il relè termico; devono avere un carico immediatamente

superiore alla corrente di pieno carico del circuito protetto.

Modalità di uso corretto:

L'utente deve verificare che i fusibili installati siano idonei rispetto all'impianto. Verificare che i fusibili siano installati correttamente

in modo da evitare guasti all'impianto.

ANOMALIE RISCONTRABILI

01.01.02.A01 Depositi vari

Accumuli di polvere all'interno delle connessioni.

01.01.02.A02 Difetti di funzionamento

Anomalie nel funzionamento dei fusibili dovuti ad erronea posa degli stessi sui porta-fusibili.

01.01.02.A03 Umidità

Presenza di umidità ambientale o di condensa.

Pagina 16

Manuale d'Uso

Elemento Manutenibile: 01.01.03

Interruttori

Unità Tecnologica: 01.01

Impianto elettrico

Gli interruttori generalmente utilizzati sono del tipo ad interruzione in esafluoruro di zolfo con pressione relativa del SF6 di primo

riempimento a 20 °C uguale a 0,5 bar. Gli interruttori possono essere dotati dei seguenti accessori:

- comando a motore carica molle;

- sganciatore di apertura;

- sganciatore di chiusura;

- contamanovre meccanico;

- contatti ausiliari per la segnalazione di aperto-chiuso dell'interruttore.

Modalità di uso corretto:

Tutte le eventuali operazioni, dopo aver tolto la tensione, devono essere effettuate con personale qualificato e dotato di idonei

dispositivi di protezione individuali quali guanti e scarpe isolanti. Gli interruttori devono essere posizionati in modo da essere

facilmente individuabili e quindi di facile utilizzo; la distanza dal pavimento di calpestio deve essere di 17,5 cm se la presa è a

parete, di 7 cm se è in canalina, 4 cm se da torretta, 100-120 cm nei locali di lavoro. I comandi luce sono posizionati in genere a

livello maniglie porte. Il comando meccanico dell'interruttore dovrà essere garantito per almeno 10.000 manovre.

ANOMALIE RISCONTRABILI

01.01.03.A01 Anomalie dei contatti ausiliari

Difetti di funzionamento dei contatti ausiliari.

01.01.03.A02 Anomalie delle molle

Difetti di funzionamento delle molle.

01.01.03.A03 Anomalie degli sganciatori

Difetti di funzionamento degli sganciatori di apertura e chiusura.

01.01.03.A04 Corto circuiti

Corto circuiti dovuti a difetti nell'impianto di messa a terra, a sbalzi di tensione (sovraccarichi) o ad altro.

01.01.03.A05 Difetti agli interruttori

Difetti agli interruttori magnetotermici e differenziali dovuti all'eccessiva polvere presente all'interno delle connessioni o alla

presenza di umidità ambientale o di condensa.

01.01.03.A06 Difetti di taratura

Difetti di taratura dei contattori, di collegamento o di taratura della protezione.

01.01.03.A07 Disconnessione dell'alimentazione

Disconnessione dell'alimentazione dovuta a difetti di messa a terra, di sovraccarico di tensione di alimentazione, di corto circuito

imprevisto.

Pagina 17

Manuale d'Uso

01.01.03.A08 Surriscaldamento

Surriscaldamento che può provocare difetti di protezione e di isolamento. Può essere dovuto da ossidazione delle masse metalliche.

Pagina 18

Manuale d'Uso

Elemento Manutenibile: 01.01.04

Prese e spine

Unità Tecnologica: 01.01

Impianto elettrico

Le prese e le spine dell'impianto elettrico hanno il compito di distribuire alle varie apparecchiature alle quali sono collegati l'energia

elettrica proveniente dalla linea principale di adduzione. Sono generalmente sistemate in appositi spazi ricavati nelle pareti o a

pavimento (cassette).

Modalità di uso corretto:

Tutte le eventuali operazioni, dopo aver tolto la tensione, devono essere effettuate con personale qualificato e dotato di idonei

dispositivi di protezione individuali quali guanti e scarpe isolanti. Nel locale dove è installato il quadro deve essere presente un

cartello sul quale sono riportate le funzioni degli interruttori, le azioni da compiere in caso di emergenza su persone colpite da

folgorazione. Le prese e le spine devono essere posizionate in modo da essere facilmente individuabili e quindi di facile utilizzo; la

distanza dal pavimento di calpestio deve essere di 17,5 cm se la presa è a parete, di 7 cm se è in canalina, 4 cm se da torretta,

100-120 cm nei locali di lavoro. I comandi luce sono posizionati in genere a livello maniglie porte.

ANOMALIE RISCONTRABILI

01.01.04.A01 Corto circuiti

Corto circuiti dovuti a difetti nell'impianto di messa a terra, a sbalzi di tensione (sovraccarichi) o ad altro.

01.01.04.A02 Difetti agli interruttori

Difetti agli interruttori magnetotermici e differenziali dovuti all'eccessiva polvere presente all'interno delle connessioni o alla

presenza di umidità ambientale o di condensa.

01.01.04.A03 Difetti di taratura

Difetti di taratura dei contattori, di collegamento o di taratura della protezione.

01.01.04.A04 Disconnessione dell'alimentazione

Disconnessione dell'alimentazione dovuta a difetti di messa a terra, di sovraccarico di tensione di alimentazione, di corto circuito

imprevisto.

01.01.04.A05 Surriscaldamento

Surriscaldamento che può provocare difetti di protezione e di isolamento. Può essere dovuto da ossidazione delle masse metalliche.

Pagina 19

Manuale d'Uso

Elemento Manutenibile: 01.01.05

Quadri di bassa tensione

Unità Tecnologica: 01.01

Impianto elettrico

Le strutture più elementari sono centralini da incasso, in materiale termoplastico autoestinguente, con indice di protezione IP40, fori

asolati e guida per l'assemblaggio degli interruttori e delle morsette. Questi centralini si installano all'interno delle abitazioni e

possono essere anche a parete. Esistono, inoltre, centralini stagni in materiale termoplastico con grado di protezione IP55 adatti per

officine e industrie.

Modalità di uso corretto:

Tutte le eventuali operazioni, dopo aver tolto la tensione, devono essere effettuate da personale qualificato e dotato di idonei

dispositivi di protezione individuali quali guanti e scarpe isolanti. Nel locale dove è installato il quadro deve essere presente un

cartello sul quale sono riportate le funzioni degli interruttori, le azioni da compiere in caso di emergenza su persone colpite da

folgorazione. Inoltre devono essere presenti oltre alla documentazione dell'impianto anche i dispositivi di protezione individuale e i

dispositivi di estinzione incendi.

ANOMALIE RISCONTRABILI

01.01.05.A01 Anomalie dei contattori

Difetti di funzionamento dei contattori.

01.01.05.A02 Anomalie dei fusibili

Difetti di funzionamento dei fusibili.

01.01.05.A03 Anomalie dell'impianto di rifasamento

Difetti di funzionamento della centralina che gestisce l'impianto di rifasamento.

01.01.05.A04 Anomalie dei magnetotermici

Difetti di funzionamento degli interruttori magnetotermici.

01.01.05.A05 Anomalie dei relè

Difetti di funzionamento dei relè termici.

01.01.05.A06 Anomalie della resistenza

Difetti di funzionamento della resistenza anticondensa.

01.01.05.A07 Anomalie delle spie di segnalazione

Difetti di funzionamento delle spie e delle lampade di segnalazione.

01.01.05.A08 Anomalie dei termostati

Difetti di funzionamento dei termostati.

Pagina 20

Manuale d'Uso

01.01.05.A09 Depositi di materiale

Accumulo di polvere sui contatti che provoca malfunzionamenti.

01.01.05.A10 Difetti agli interruttori

Difetti agli interruttori magnetotermici e differenziali dovuti all'eccessiva polvere presente all'interno delle connessioni o alla

presenza di umidità ambientale o di condensa.

Pagina 21

Manuale d'Uso

Elemento Manutenibile: 01.01.06

Sezionatore

Unità Tecnologica: 01.01

Impianto elettrico

Il sezionatore è un apparecchio meccanico di connessione che risponde, in posizione di apertura, alle prescrizioni specificate per la

funzione di sezionamento. È formato da un blocco tripolare o tetrapolare, da uno o due contatti ausiliari di preinterruzione e da un

dispositivo di comando che determina l'apertura e la chiusura dei poli.

Modalità di uso corretto:

La velocità di intervento dell'operatore (manovra dipendente manuale) determina la rapidità di apertura e chiusura dei poli. Il

sezionatore è un congegno a "rottura lenta" che non deve essere maneggiato sotto carico: deve essere prima interrotta la corrente nel

circuito d'impiego attraverso l'apparecchio di commutazione. Il contatto ausiliario di preinterruzione si collega in serie con la bobina

del contattore; quindi, in caso di manovra in carico, interrompe l'alimentazione della bobina prima dell'apertura dei poli. Nonostante

questo il contatto ausiliario di preinterruzione non può e non deve essere considerato un dispositivo di comando del contattore che

deve essere dotato del comando Marcia/Arresto. La posizione del dispositivo di comando, l'indicatore meccanico separato

(interruzione completamente apparente) o contatti visibili (interruzione visibile) devono segnalare in modo chiaro e sicuro lo stato

dei contatti. Non deve mai essere possibile la chiusura a lucchetto del sezionatore in posizione di chiuso o se i suoi contatti sono

saldati in conseguenza di un incidente. I fusibili possono sostituire nei sezionatori i tubi o le barrette di sezionamento.

ANOMALIE RISCONTRABILI

01.01.06.A01 Anomalie dei contatti ausiliari

Difetti di funzionamento dei contatti ausiliari.

01.01.06.A02 Anomalie delle molle

Difetti di funzionamento delle molle.

01.01.06.A03 Anomalie degli sganciatori

Difetti di funzionamento degli sganciatori di apertura e chiusura.

01.01.06.A04 Corto circuiti

Corto circuiti dovuti a difetti nell'impianto di messa a terra, a sbalzi di tensione (sovraccarichi) o ad altro.

01.01.06.A05 Difetti delle connessioni

Difetti di serraggio delle connessioni in entrata ed in uscita dai sezionatori.

01.01.06.A06 Difetti ai dispositivi di manovra

Difetti agli interruttori dovuti all'eccessiva polvere presente all'interno delle connessioni o alla presenza di umidità ambientale o di

condensa.

01.01.06.A07 Difetti di taratura

Difetti di taratura dei contattori, di collegamento o di taratura della protezione.

Pagina 22

Manuale d'Uso

01.01.06.A08 Surriscaldamento

Surriscaldamento che può provocare difetti di protezione e di isolamento. Può essere dovuto da ossidazione delle masse metalliche.

Pagina 23

Manuale d'Uso

Unità Tecnologica: 01.02

Impianto elettrico industriale

L'impianto elettrico ha la funzione di addurre, distribuire ed erogare energia elettrica. Per potenze non superiori a 50 kW l'ente

erogatore fornisce l'energia in bassa tensione mediante un gruppo di misura; da quest'ultimo parte una linea primaria che alimenta i

vari quadri delle singole utenze. Dal quadro di zona parte la linea secondaria che deve essere sezionata (nel caso di edifici per civili

abitazioni) in modo da avere una linea per le utenze di illuminazione e l'altra per le utenze a maggiore assorbimento ed evitare così

che salti tutto l'impianto in caso di corti circuiti. La distribuzione principale dell'energia avviene con cavi posizionati in apposite

canalette; la distribuzione secondaria avviene con conduttori inseriti in apposite guaine di protezione (di diverso colore: il

giallo-verde per la messa a terra, il blu per il neutro, il marrone-grigio per la fase). L'impianto deve essere progettato secondo le

norme CEI vigenti per assicurare una adeguata protezione.

L'Unità Tecnologica è composta dai seguenti Elementi Manutenibili:

° 01.02.01 Passerelle portacavi

° 01.02.02 Interruttori magnetotermici

° 01.02.03 Interruttori differenziali

° 01.02.04 Armadi da parete

° 01.02.05 Canali in lamiera

Pagina 24

Manuale d'Uso

Elemento Manutenibile: 01.02.01

Passerelle portacavi

Unità Tecnologica: 01.02

Impianto elettrico industriale

Le passerelle portacavi sono utilizzate per il passaggio dei cavi elettrici; possono essere del tipo singolo o a ripiani. Sono

generalmente utilizzate quando non c'è necessità di incassare le canalizzazioni e pertanto vengono utilizzate in cavedi, cunicoli, ecc..

Modalità di uso corretto:

L'utente deve verificare il corretto posizionamento dei canali e che non vi siano ostruzioni o impedimenti per il corretto passaggio

dei cavi. Periodicamente registrare i pendini e gli ancoraggi a parete.

ANOMALIE RISCONTRABILI

01.02.01.A01 Corrosione

Decadimento dei materiali metallici a causa della combinazione con sostanze presenti nell'ambiente (ossigeno, acqua, anidride

carbonica, ecc.).

01.02.01.A02 Deformazione

Variazione geometriche e morfologiche dei profili e degli elementi di tamponamento per fenomeni di ritiro quali imbarcamento,

svergolamento, ondulazione.

01.02.01.A03 Deposito superficiale

Accumulo di pulviscolo atmosferico o di altri materiali estranei, quali microrganismi, residui organici, ecc., di spessore variabile.

01.02.01.A04 Difetti dei pendini

Difetti di posa in opera dei pendini di ancoraggio.

01.02.01.A05 Fessurazione

Formazione di soluzioni di continuità nel materiale con distacco macroscopico delle parti.

01.02.01.A06 Fratturazione

Formazione di soluzioni di continuità nel materiale con o senza spostamento delle parti.

01.02.01.A07 Incrostazione

Deposito a strati molto aderente al substrato composto generalmente da sostanze inorganiche o di natura biologica.

01.02.01.A08 Non planarità

Uno o più elementi possono presentarsi non perfettamente complanari rispetto al sistema.

Pagina 25

Manuale d'Uso

Elemento Manutenibile: 01.02.02

Interruttori magnetotermici

Unità Tecnologica: 01.02

Impianto elettrico industriale

Gli interruttori magnetotermici sono dei dispositivi che consentono l'interruzione dell'energia elettrica all'apparire di una

sovratensione.

Tali interruttori possono essere dotati dei seguenti accessori:

- comando a motore carica molle;

- sganciatore di apertura;

- sganciatore di chiusura;

- contamanovre meccanico;

- contatti ausiliari per la segnalazione di aperto-chiuso dell'interruttore.

Gli interruttori automatici sono identificati con la corrente nominale i cui valori discreti preferenziali sono:

6-10-13-16-20-25-32-40-63-80-100-125 A. I valori normali del potere di cortocircuito Icn sono:

1500-3000-4500-6000-10000-15000-20000-25000 A.

Modalità di uso corretto:

Tutte le eventuali operazioni, dopo aver tolto la tensione, devono essere effettuate con personale qualificato e dotato di idonei

dispositivi di protezione individuali quali guanti e scarpe isolanti. Gli interruttori devono essere posizionati in modo da essere

facilmente individuabili e quindi di facile utilizzo; la distanza dal pavimento di calpestio deve essere di 17,5 cm se la presa è a

parete, di 7 cm se è in canalina, 4 cm se da torretta, 100-120 cm nei locali di lavoro. I comandi luce sono posizionati in genere a

livello maniglie porte. Il comando meccanico dell'interruttore dovrà essere garantito per almeno 10000 manovre.

ANOMALIE RISCONTRABILI

01.02.02.A01 Anomalie dei contatti ausiliari

Difetti di funzionamento dei contatti ausiliari.

01.02.02.A02 Anomalie delle molle

Difetti di funzionamento delle molle.

01.02.02.A03 Anomalie degli sganciatori

Difetti di funzionamento degli sganciatori di apertura e chiusura.

01.02.02.A04 Corto circuiti

Corto circuiti dovuti a difetti nell'impianto di messa a terra a sbalzi di tensione (sovraccarichi) o ad altro.

01.02.02.A05 Difetti agli interruttori

Difetti agli interruttori magnetotermici e differenziali dovuti all'eccessiva polvere presente all'interno delle connessioni o alla

presenza di umidità ambientale o di condensa.

01.02.02.A06 Difetti di taratura

Difetti di taratura dei contattori, di collegamento o di taratura della protezione.

01.02.02.A07 Disconnessione dell'alimentazione

Pagina 26

Manuale d'Uso

Disconnessione dell'alimentazione dovuta a difetti di messa a terra, di sovraccarico di tensione di alimentazione, di corto circuito

imprevisto.

01.02.02.A08 Surriscaldamento

Surriscaldamento che può provocare difetti di protezione e di isolamento. Può essere dovuto da ossidazione delle masse metalliche.

Pagina 27

Manuale d'Uso

Elemento Manutenibile: 01.02.03

Interruttori differenziali

Unità Tecnologica: 01.02

Impianto elettrico industriale

L'interruttore differenziale è un dispositivo sensibile alle correnti di guasto verso l'impianto di messa a terra (cosiddette correnti

differenziali). Il dispositivo differenziale consente di attuare:

- la protezione contro i contatti indiretti;

- la protezione addizionale contro i contatti diretti con parti in tensione o per uso improprio degli apparecchi;

- la protezione contro gli incendi causati dagli effetti termici dovuti alle correnti di guasto verso terra.

Le norme definiscono due tipi di interruttori differenziali:

- tipo AC per correnti differenziali alternate (comunemente utilizzato);

- tipo A per correnti differenziali alternate e pulsanti unidirezionali (utilizzato per impianti che comprendono apparecchiature

elettroniche).

Costruttivamente un interruttore differenziale è costituito da:

- un trasformatore toroidale che rivela la tensione differenziale;

- un avvolgimento di rivelazione che comanda il dispositivo di sgancio dei contatti.

Gli interruttori automatici sono identificati con la corrente nominale i cui valori discreti preferenziali sono:

6-10-13-16-20-25-32-40-63-80-100-125 A. I valori normali del potere di interruzione Icnd sono: 500-1000-1500-3000-4500-6000

A. I valori normali del potere di cortocircuito Icn sono: 1500-3000-4500-6000-10000 A.

Modalità di uso corretto:

L'interruttore differenziale può essere realizzato individualmente o in combinazione con sganciatori di massima corrente.

Tutte le eventuali operazioni, dopo aver tolto la tensione, devono essere effettuate con personale qualificato e dotato di idonei

dispositivi di protezione individuali quali guanti e scarpe isolanti. Gli interruttori devono essere posizionati in modo da essere

facilmente individuabili e quindi di facile utilizzo; la distanza dal pavimento di calpestio deve essere di 17,5 cm se la presa è a

parete, di 7 cm se è in canalina, 4 cm se da torretta, 100-120 cm nei locali di lavoro. I comandi luce sono posizionati in genere a

livello maniglie porte. Il comando meccanico dell'interruttore dovrà essere garantito per almeno 10000 manovre.

ANOMALIE RISCONTRABILI

01.02.03.A01 Anomalie dei contatti ausiliari

Difetti di funzionamento dei contatti ausiliari.

01.02.03.A02 Anomalie delle molle

Difetti di funzionamento delle molle.

01.02.03.A03 Anomalie degli sganciatori

Difetti di funzionamento degli sganciatori di apertura e chiusura.

01.02.03.A04 Corto circuiti

Corto circuiti dovuti a difetti nell'impianto di messa a terra a sbalzi di tensione (sovraccarichi) o ad altro.

01.02.03.A05 Difetti agli interruttori

Difetti agli interruttori magnetotermici e differenziali dovuti all'eccessiva polvere presente all'interno delle connessioni o alla

presenza di umidità ambientale o di condensa.

Pagina 28

Manuale d'Uso

01.02.03.A06 Difetti di taratura

Difetti di taratura dei contattori, di collegamento o di taratura della protezione.

01.02.03.A07 Disconnessione dell'alimentazione

Disconnessione dell'alimentazione dovuta a difetti di messa a terra, di sovraccarico di tensione di alimentazione, di corto circuito

imprevisto.

01.02.03.A08 Surriscaldamento

Surriscaldamento che può provocare difetti di protezione e di isolamento. Può essere dovuto da ossidazione delle masse metalliche.

Pagina 29

Manuale d'Uso

Elemento Manutenibile: 01.02.04

Armadi da parete

Unità Tecnologica: 01.02

Impianto elettrico industriale

Gli armadi da parete sono utilizzati per l'alloggiamento dei dispositivi elettrici scatolati e modulari, sono generalmente realizzati in

carpenteria in lamiera metallica verniciata con resine epossidiche e sono del tipo componibile in elementi prefabbricati da

assemblare.

Hanno generalmente un grado di protezione non inferiore a IP 55 e possono essere dotati o non di portello a cristallo trasparente con

serratura a chiave.

Modalità di uso corretto:

Tutte le eventuali operazioni, dopo aver tolto la tensione, devono essere effettuate da personale qualificato e dotato di idonei

dispositivi di protezione individuali quali guanti e scarpe isolanti. Nel locale dove è installato l'armadio deve essere presente un

cartello sul quale sono riportate le funzioni degli interruttori, le azioni da compiere in caso di emergenza su persone colpite da

folgorazione. Inoltre devono essere presenti oltre alla documentazione dell'impianto anche i dispositivi di protezione individuale e i

dispositivi di estinzione incendi.

ANOMALIE RISCONTRABILI

01.02.04.A01 Alterazione cromatica

Alterazione che si può manifestare attraverso la variazione di uno o più parametri che definiscono il colore: tinta, chiarezza,

saturazione. Può evidenziarsi in modo localizzato o in zone più ampie diversamente a secondo delle condizioni.

01.02.04.A02 Anomalie dei contattori

Difetti di funzionamento dei contattori.

01.02.04.A03 Anomalie dei fusibili

Difetti di funzionamento dei fusibili.

01.02.04.A04 Anomalie dell'impianto di rifasamento

Difetti di funzionamento della centralina che gestisce l'impianto di rifasamento.

01.02.04.A05 Anomalie dei magnetotermici

Difetti di funzionamento degli interruttori magnetotermici.

01.02.04.A06 Anomalie dei relè

Difetti di funzionamento dei relè termici.

01.02.04.A07 Anomalie della resistenza

Difetti di funzionamento della resistenza anticondensa.

01.02.04.A08 Anomalie delle spie di segnalazione

Difetti di funzionamento delle spie e delle lampade di segnalazione.

Pagina 30

Manuale d'Uso

01.02.04.A09 Anomalie dei termostati

Difetti di funzionamento dei termostati.

01.02.04.A10 Corrosione

Decadimento dei materiali metallici a causa della combinazione con sostanze presenti nell'ambiente (ossigeno, acqua, anidride

carbonica, ecc.).

01.02.04.A11 Depositi di materiale

Accumulo di polvere sui contatti che provoca malfunzionamenti.

01.02.04.A12 Difetti agli interruttori

Difetti agli interruttori magnetotermici e differenziali dovuti all'eccessiva polvere presente all'interno delle connessioni o alla

presenza di umidità ambientale o di condensa.

01.02.04.A13 Infracidamento