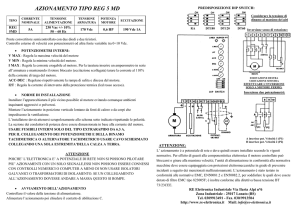

Convertitori da incasso

___________________

Prefazione

1

___________________

Avvertenze di sicurezza

SINAMICS

SINAMICS G130

Convertitori da incasso

2

___________________

Panoramica degli apparecchi

3

___________________

Installazione meccanica

4

___________________

Installazione elettrica

5

___________________

Messa in servizio

Istruzioni operative

6

___________________

Comando

Canale del valore di

7

___________________

riferimento e regolazione

8

___________________

Morsetti di uscita

Funzioni, funzioni di

sorveglianza e funzioni di

protezione

9

___________

Diagnostica / Anomalie e

10

___________________

avvisi

11

___________________

Manutenzione e riparazione

12

___________________

Dati tecnici

A

___________________

Appendice

Versione regolazione V4.7

04/2014

A5E00386872A

Avvertenze di legge

Concetto di segnaletica di avvertimento

Questo manuale contiene delle norme di sicurezza che devono essere rispettate per salvaguardare l'incolumità

personale e per evitare danni materiali. Le indicazioni da rispettare per garantire la sicurezza personale sono

evidenziate da un simbolo a forma di triangolo mentre quelle per evitare danni materiali non sono precedute dal

triangolo. Gli avvisi di pericolo sono rappresentati come segue e segnalano in ordine descrescente i diversi livelli

di rischio.

PERICOLO

questo simbolo indica che la mancata osservanza delle opportune misure di sicurezza provoca la morte o gravi

lesioni fisiche.

AVVERTENZA

il simbolo indica che la mancata osservanza delle relative misure di sicurezza può causare la morte o gravi

lesioni fisiche.

CAUTELA

indica che la mancata osservanza delle relative misure di sicurezza può causare lesioni fisiche non gravi.

ATTENZIONE

indica che la mancata osservanza delle relative misure di sicurezza può causare danni materiali.

Nel caso in cui ci siano più livelli di rischio l'avviso di pericolo segnala sempre quello più elevato. Se in un avviso

di pericolo si richiama l'attenzione con il triangolo sul rischio di lesioni alle persone, può anche essere

contemporaneamente segnalato il rischio di possibili danni materiali.

Personale qualificato

Il prodotto/sistema oggetto di questa documentazione può essere adoperato solo da personale qualificato per il

rispettivo compito assegnato nel rispetto della documentazione relativa al compito, specialmente delle avvertenze

di sicurezza e delle precauzioni in essa contenute. Il personale qualificato, in virtù della sua formazione ed

esperienza, è in grado di riconoscere i rischi legati all'impiego di questi prodotti/sistemi e di evitare possibili

pericoli.

Uso conforme alle prescrizioni di prodotti Siemens

Si prega di tener presente quanto segue:

AVVERTENZA

I prodotti Siemens devono essere utilizzati solo per i casi d’impiego previsti nel catalogo e nella rispettiva

documentazione tecnica. Qualora vengano impiegati prodotti o componenti di terzi, questi devono essere

consigliati oppure approvati da Siemens. Il funzionamento corretto e sicuro dei prodotti presuppone un trasporto,

un magazzinaggio, un’installazione, un montaggio, una messa in servizio, un utilizzo e una manutenzione

appropriati e a regola d’arte. Devono essere rispettate le condizioni ambientali consentite. Devono essere

osservate le avvertenze contenute nella rispettiva documentazione.

Marchio di prodotto

Tutti i nomi di prodotto contrassegnati con ® sono marchi registrati della Siemens AG. Gli altri nomi di prodotto

citati in questo manuale possono essere dei marchi il cui utilizzo da parte di terzi per i propri scopi può violare i

diritti dei proprietari.

Esclusione di responsabilità

Abbiamo controllato che il contenuto di questa documentazione corrisponda all'hardware e al software descritti.

Non potendo comunque escludere eventuali differenze, non possiamo garantire una concordanza perfetta. Il

contenuto di questa documentazione viene tuttavia verificato periodicamente e le eventuali correzioni o modifiche

vengono inserite nelle successive edizioni.

Siemens AG

Industry Sector

Postfach 48 48

90026 NÜRNBERG

GERMANIA

A5E00386872A

Ⓟ 08/2014 Con riserva di modifiche

Copyright © Siemens AG 2004 - 2014.

Tutti i diritti riservati

Prefazione

Struttura della documentazione

La documentazione cliente è composta dalle seguenti pubblicazioni:

● Istruzioni operative del convertitore

Le istruzioni operative comprendono le seguenti sezioni:

– Descrizione dell'apparecchiatura

– Installazione meccanica

– Installazione elettrica

– Manuale per la messa in servizio

– Descrizione delle funzioni

– Avvertenze per la manutenzione

– Dati tecnici

● Istruzioni operative per componenti di sistema aggiuntivi

– AOP30

– BOP20

– Filtri di rete

– Bobine di rete

– Braking Module e resistenze di frenatura

– Bobine motore

– Filtro sinusoidale

– Filtro du/dt più VPL

– Filtro du/dt compatto con VPL

– TB30

– VSM10

– TM150

– Costruzione del quadro elettrico e EMC

– Line Harmonics Filter

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

5

Prefazione

● Manuale delle liste

Il manuale delle liste è suddiviso nelle seguenti parti:

– Lista dei parametri

– Schemi logici

– Elenco anomalie e avvisi

● Documentazione su Drive Control Chart (DCC)

– Manuale di programmazione e d'uso: Descrizione dell'editor DCC

– Manuale di guida alle funzioni: Descrizione dei blocchi standard DCC

Documentazione in Internet

La documentazione relativa a SINAMICS G130 è disponibile in Internet all'indirizzo:

http://support.automation.siemens.com/WW/view/en/18530149/133300

Technical Support

Per informazioni rivolgersi alla seguente hotline:

Fuso orario Europa / Africa

Telefono

+49 (0) 911 895 7222

Fax

+49 (0) 911 895 7223

Internet

http://www.siemens.com/automation/support-request

Telefono

+1 423 262 2522

Fax

+1 423 262 2200

Internet

[email protected]

Fuso orario America

Fuso orario Asia / Pacifico

Telefono

+86 1064 757 575

Fax

+86 1064 747 474

Internet

[email protected]

Pezzi di ricambio

Per i pezzi di ricambio vedere in Internet all'indirizzo:

http://support.automation.siemens.com/WW/view/de/16612315

Indirizzo Internet

Informazioni sempre aggiornate sui prodotti SINAMICS sono reperibili in Internet al seguente

indirizzo:

http://www.siemens.com/sinamics

Convertitori da incasso

6

Istruzioni operative, 04/2014, A5E00386872A

Prefazione

Valori limite EMC per la Corea del Sud

I valori limite EMC da rispettare per la Corea corrispondono a quelli della direttiva EMC per

gli azionamenti elettrici a velocità variabile EN 61800-3 della categoria C2 o alla classe di

valori limite A, gruppo 1 secondo EN 55011.

Con misure supplementari appropriate vengono rispettati i valori limite della categoria C2 o

della classe di valori limite A, gruppo 1. A questo scopo si devono prevedere ulteriori

accorgimenti, come l'impiego di un filtro antiradiodisturbi supplementare (filtro EMC).

In questo manuale e nel "Manuale di progettazione SINAMICS - Low Voltage" sono inoltre

descritte nei dettagli le misure che devono essere adottate per una configurazione

dell'impianto conforme ai requisiti EMC.

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

7

Prefazione

Convertitori da incasso

8

Istruzioni operative, 04/2014, A5E00386872A

Indice del contenuto

Prefazione .............................................................................................................................................. 5

1

2

3

4

Avvertenze di sicurezza ........................................................................................................................ 17

1.1

Avvertenze di sicurezza generali .................................................................................................17

1.2

Avvertenze di sicurezza relative ai campi elettromagnetici (EMF) ..............................................20

1.3

Manipolazione di componenti sensibili alle scariche elettrostatiche (ESD) .................................21

1.4

Industrial Security.........................................................................................................................22

1.5

Rischi residui di sistemi di azionamento (Power Drive System) ..................................................23

Panoramica degli apparecchi ................................................................................................................ 25

2.1

Contenuto del capitolo .................................................................................................................25

2.2

Panoramica degli apparecchi da incasso ....................................................................................26

2.3

Panoramica dei Power Module ....................................................................................................27

2.4

2.4.1

2.4.2

Campo di impiego, caratteristiche................................................................................................28

Campo di impiego ........................................................................................................................28

Caratteristiche, qualità, service ....................................................................................................28

2.5

Principio circuitale ........................................................................................................................30

2.6

Targhetta ......................................................................................................................................31

Installazione meccanica ........................................................................................................................ 33

3.1

Contenuto del capitolo .................................................................................................................33

3.2

Trasporto, immagazzinaggio........................................................................................................33

3.3

3.3.1

3.3.2

3.3.3

Montaggio ....................................................................................................................................35

Requisiti per il luogo di installazione ............................................................................................35

Disimballaggio ..............................................................................................................................36

Attrezzi necessari .........................................................................................................................36

3.4

3.4.1

Power Module ..............................................................................................................................37

Disegni quotati .............................................................................................................................38

3.5

Control Unit CU320-2 ...................................................................................................................42

3.6

Terminal Module TM31 ................................................................................................................43

3.7

Sensor Module SMC30 ................................................................................................................45

Installazione elettrica............................................................................................................................. 47

4.1

Contenuto del capitolo .................................................................................................................47

4.2

Preparativi ....................................................................................................................................47

4.3

Importanti misure di sicurezza .....................................................................................................48

4.4

Introduzione all'EMC ....................................................................................................................49

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

9

Indice del contenuto

5

4.5

Installazione in conformità EMC ................................................................................................. 51

4.6

Schema dei collegamenti ............................................................................................................ 54

4.7

4.7.1

4.7.2

4.7.3

4.7.4

4.7.5

4.7.6

Collegamenti di potenza.............................................................................................................. 58

Capicorda .................................................................................................................................... 59

Sezioni di collegamento, lunghezze dei conduttori ..................................................................... 60

Collegamento dei cavi del motore e dei cavi di rete ................................................................... 61

DCPS, DCNS – Collegamento per un filtro du/dt con Voltage Peak Limiter .............................. 62

Adattamento della tensione del ventilatore ................................................................................. 62

Rimozione della staffa di collegamento dall'unità antidisturbi per il funzionamento in rete

senza messa a terra (rete IT) ...................................................................................................... 64

4.8

Alimentazione DC 24 V esterna .................................................................................................. 69

4.9

Schema di cablaggio DRIVE-CLiQ ............................................................................................. 70

4.10

4.10.1

4.10.2

4.10.3

4.10.4

4.10.5

4.10.5.1

4.10.5.2

4.10.5.3

4.10.6

Collegamenti dei segnali ............................................................................................................. 71

Power Module ............................................................................................................................. 71

Control Unit CU320-2 DP ............................................................................................................ 75

Control Unit CU320-2 PN ............................................................................................................ 91

Terminal Module TM31 ............................................................................................................. 104

Sensor Module Cabinet-Mounted SMC30 ................................................................................ 114

Descrizione................................................................................................................................ 114

Collegamento ............................................................................................................................ 118

Esempi di collegamento ............................................................................................................ 123

Terminal Module TM54F ........................................................................................................... 124

Messa in servizio .................................................................................................................................125

5.1

Contenuto del capitolo .............................................................................................................. 125

5.2

5.2.1

5.2.2

Tool di messa in servizio STARTER ......................................................................................... 126

Installazione di STARTER......................................................................................................... 128

Descrizione della superficie operativa di STARTER ................................................................. 129

5.3

5.3.1

5.3.2

5.3.3

5.3.4

Sequenza di messa in servizio con STARTER ......................................................................... 130

Creazione di un progetto ........................................................................................................... 130

Configurazione di un apparecchio di azionamento ................................................................... 138

Trasferimento del progetto di azionamento .............................................................................. 162

Messa in servizio con STARTER via Ethernet.......................................................................... 165

5.4

Pannello operativo AOP30 ........................................................................................................ 171

5.5

5.5.1

5.5.2

Prima messa in servizio con l'AOP30 ....................................................................................... 172

Primo avviamento ..................................................................................................................... 172

Messa in servizio di base .......................................................................................................... 174

5.6

Condizione dopo la messa in servizio ....................................................................................... 183

5.7

Messa in servizio di un encoder con fattore di riduzione .......................................................... 184

5.8

Ripristino dei parametri all'impostazione di fabbrica ................................................................. 184

Convertitori da incasso

10

Istruzioni operative, 04/2014, A5E00386872A

Indice del contenuto

6

Comando ............................................................................................................................................ 187

6.1

Contenuto del capitolo ...............................................................................................................187

6.2

Informazioni generali sulle sorgenti dei comandi e di riferimento ..............................................188

6.3

6.3.1

6.3.2

6.3.3

6.3.4

6.3.5

Principi del sistema di azionamento...........................................................................................189

Parametro ..................................................................................................................................189

Oggetti di azionamento (Drive Objects) .....................................................................................192

Record di dati .............................................................................................................................193

Tecnica BICO: interconnessione di segnali ...............................................................................199

Propagazione di anomalie .........................................................................................................204

6.4

6.4.1

6.4.2

6.4.3

6.4.4

Sorgenti dei comandi .................................................................................................................205

Preimpostazione "PROFIdrive" ..................................................................................................205

Preimpostazione "Morsetti TM31"..............................................................................................207

Preimpostazione "Morsetti CU" ..................................................................................................209

Preimpostazione "PROFIdrive+TM31" ......................................................................................211

6.5

6.5.1

6.5.2

6.5.3

Sorgenti del valore di riferimento ...............................................................................................213

Ingressi analogici .......................................................................................................................213

Potenziometro motore ................................................................................................................215

Valori di riferimento fissi per numero di giri ................................................................................216

6.6

6.6.1

6.6.2

6.6.3

6.6.3.1

6.6.3.2

6.6.3.3

6.6.3.4

6.6.4

6.6.4.1

6.6.4.2

6.6.4.3

6.6.4.4

6.6.5

Comunicazione secondo PROFIdrive ........................................................................................218

Informazioni generali ..................................................................................................................218

Classi di applicazioni ..................................................................................................................220

Comunicazione ciclica ...............................................................................................................225

Telegrammi e dati di processo ...................................................................................................225

Struttura dei telegrammi .............................................................................................................228

Panoramica delle parole di comando e dei valori di riferimento ................................................228

Panoramica delle parole di stato e dei valori attuali ..................................................................229

Comunicazione aciclica .............................................................................................................229

Struttura dei job e delle risposte ................................................................................................231

Determinazione del numero di oggetti di azionamento..............................................................237

Esempio 1: Lettura di parametri .................................................................................................237

Esempio 2: scrittura di parametri (job multiparametro) ..............................................................239

Ulteriori informazioni sulla comunicazione secondo PROFIdrive ..............................................243

6.7

6.7.1

6.7.2

6.7.3

6.7.4

Comunicazione mediante PROFIBUS DP .................................................................................243

Collegamento Profibus ...............................................................................................................243

Controllo tramite PROFIBUS .....................................................................................................243

Sorveglianza anomalia telegramma ..........................................................................................244

Ulteriori informazioni sulla comunicazione tramite PROFIBUS DP ...........................................245

6.8

6.8.1

6.8.2

6.8.3

6.8.3.1

6.8.3.2

6.8.3.3

6.8.3.4

6.8.3.5

6.8.4

6.8.4.1

Comunicazione tramite PROFINET IO ......................................................................................246

Communication Board Ethernet CBE20 ....................................................................................246

Attivazione del funzionamento online: STARTER tramite PROFINET IO .................................248

Generalità su PROFINET IO ......................................................................................................252

Informazioni generali su PROFINET IO in SINAMICS ..............................................................252

Comunicazione in tempo reale (RT) e comunicazione in tempo reale isocrona (IRT) ..............253

Indirizzi .......................................................................................................................................254

Trasmissione dati .......................................................................................................................256

Canali di comunicazione ............................................................................................................257

PROFIenergy .............................................................................................................................258

Descrizione ................................................................................................................................258

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

11

Indice del contenuto

7

6.8.4.2

6.8.4.3

6.8.4.4

6.8.4.5

6.8.4.6

6.8.4.7

6.8.4.8

6.8.4.9

6.8.4.10

6.8.5

Compiti di PROFIenergy ........................................................................................................... 260

PROFIenergy - Proprietà del sistema di azionamento ............................................................. 261

Comandi PROFIenergy ............................................................................................................. 261

Valori di misura PROFIenergy .................................................................................................. 262

Modo risparmio energetico PROFIenergy ................................................................................ 263

Passaggio al modo risparmio energetico dallo stato PROFIdrive di esercizio (S4) ................. 263

Blocco di PROFIenergy ............................................................................................................. 263

Applicazioni PROFIenergy ........................................................................................................ 263

Schemi logici e parametri .......................................................................................................... 264

Ulteriori informazioni sulla comunicazione tramite PROFINET IO............................................ 264

6.9

6.9.1

6.9.2

6.9.3

6.9.4

6.9.5

6.9.6

6.9.7

Comunicazione tramite SINAMICS Link ................................................................................... 265

Principi fondamentali di SINAMICS Link ................................................................................... 265

Topologia................................................................................................................................... 267

Progettazione e messa in servizio ............................................................................................ 268

Esempio .................................................................................................................................... 272

Interruzione della comunicazione nell'avviamento o nel funzionamento ciclico ....................... 274

Tempi di trasmissione per SINAMICS Link ............................................................................... 275

Schemi logici e parametri .......................................................................................................... 276

6.10

Servizi di comunicazione e numeri di porta utilizzati ................................................................ 276

6.11

Funzionamento in parallelo delle interfacce di comunicazione................................................. 279

6.12

Engineering Software Drive Control Chart (DCC)..................................................................... 282

Canale del valore di riferimento e regolazione ......................................................................................283

7.1

Contenuto del capitolo .............................................................................................................. 283

7.2

7.2.1

7.2.2

7.2.3

7.2.4

7.2.5

Canale del valore di riferimento ................................................................................................ 284

Addizione del valore di riferimento ............................................................................................ 284

Inversione di direzione .............................................................................................................. 285

Bande di arresto, numero di giri minimo ................................................................................... 286

Limitazione del numero di giri ................................................................................................... 287

Generatore di rampa ................................................................................................................. 288

7.3

7.3.1

7.3.2

7.3.3

Controllo V/f .............................................................................................................................. 292

Aumento di tensione ................................................................................................................. 295

Smorzamento risonanza ........................................................................................................... 298

Compensazione dello scorrimento ............................................................................................ 299

7.4

7.4.1

7.4.2

7.4.3

7.4.4

7.4.4.1

Regolazione vettoriale di numero di giri/coppia con/senza encoder ........................................ 301

Regolazione vettoriale senza encoder ...................................................................................... 302

Regolazione vettoriale con encoder .......................................................................................... 309

Filtro del valore attuale del numero di giri ................................................................................. 310

Regolatore del numero di giri .................................................................................................... 311

Precomando del regolatore del numero di giri (precomando integrato con

simmetrizzazione) ..................................................................................................................... 314

Modello di riferimento ................................................................................................................ 317

Adattamento del regolatore del numero di giri .......................................................................... 318

Statica ....................................................................................................................................... 320

Valore attuale del numero di giri aperto .................................................................................... 321

Regolazione della coppia .......................................................................................................... 323

Limitazione di coppia ................................................................................................................. 326

Filtro del valore di riferimento di corrente .................................................................................. 327

Motori sincroni ad eccitazione permanente .............................................................................. 328

7.4.4.2

7.4.4.3

7.4.4.4

7.4.4.5

7.4.5

7.4.6

7.4.7

7.4.8

Convertitori da incasso

12

Istruzioni operative, 04/2014, A5E00386872A

Indice del contenuto

8

9

Morsetti di uscita ................................................................................................................................. 333

8.1

Contenuto del capitolo ...............................................................................................................333

8.2

8.2.1

Uscite analogiche TM31 ............................................................................................................334

Lista dei segnali per i segnali analogici .....................................................................................335

8.3

Uscite digitali TM31 ....................................................................................................................338

Funzioni, funzioni di sorveglianza e funzioni di protezione ................................................................... 341

9.1

Contenuto del capitolo ...............................................................................................................341

9.2

9.2.1

Funzioni dell'azionamento..........................................................................................................342

Identificazione dei dati del motore e ottimizzazione automatica del regolatore del numero

di giri ...........................................................................................................................................342

Identificazione dati del motore ...................................................................................................343

Misura rotante e ottimizzazione del regolatore del numero di giri .............................................346

Misura rotante abbreviata ..........................................................................................................348

Parametri ....................................................................................................................................349

Ottimizzazione del rendimento...................................................................................................349

Magnetizzazione rapida nei motori asincroni .............................................................................351

Regolazione Vdc ........................................................................................................................353

Riaccensione automatica (WEA) ...............................................................................................358

Avvio al volo ...............................................................................................................................361

Riavviamento al volo senza encoder .........................................................................................362

Avvio al volo con encoder ..........................................................................................................365

Parametro ..................................................................................................................................366

Commutazione motore ...............................................................................................................367

Descrizione ................................................................................................................................367

Esempio di commutazione motore di due motori.......................................................................367

Schema logico............................................................................................................................368

Parametro ..................................................................................................................................369

Caratteristica di attrito ................................................................................................................369

Frenatura mediante cortocircuito dell'indotto, frenatura in corrente continua............................371

Informazioni generali ..................................................................................................................371

Frenatura esterna mediante cortocircuito dell'indotto ................................................................371

Frenatura interna mediante cortocircuito dell'indotto .................................................................373

Frenatura in corrente continua ...................................................................................................374

Aumento della frequenza di uscita .............................................................................................376

Descrizione ................................................................................................................................376

Frequenze degli impulsi preimpostate .......................................................................................377

Aumento della frequenza impulsi ...............................................................................................377

Frequenza di uscita massima all'aumento della frequenza degli impulsi ..................................378

Parametro ..................................................................................................................................378

Comportamento di derating in presenza di elevata frequenza impulsi ......................................379

Vobulazione di frequenza degli impulsi .....................................................................................380

Tempo di esecuzione (contatore ore d'esercizio) ......................................................................382

Modalità simulazione .................................................................................................................383

Inversione di direzione ...............................................................................................................385

Commutazione di unità ..............................................................................................................386

Comando freni semplice ............................................................................................................388

Sincronizzazione ........................................................................................................................390

Visualizzazione del risparmio di energia per macchine fluidodinamiche ...................................392

Protezione in scrittura ................................................................................................................395

9.2.1.1

9.2.1.2

9.2.1.3

9.2.1.4

9.2.2

9.2.3

9.2.4

9.2.5

9.2.6

9.2.6.1

9.2.6.2

9.2.6.3

9.2.7

9.2.7.1

9.2.7.2

9.2.7.3

9.2.7.4

9.2.8

9.2.9

9.2.9.1

9.2.9.2

9.2.9.3

9.2.9.4

9.2.10

9.2.10.1

9.2.10.2

9.2.10.3

9.2.10.4

9.2.10.5

9.2.11

9.2.12

9.2.13

9.2.14

9.2.15

9.2.16

9.2.17

9.2.18

9.2.19

9.2.20

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

13

Indice del contenuto

9.2.21

9.2.21.1

9.2.21.2

9.2.21.3

9.2.21.4

9.2.21.5

9.2.21.6

9.2.21.7

9.2.21.8

9.2.22

9.2.23

9.2.23.1

9.2.23.2

9.2.23.3

9.2.23.4

9.2.23.5

Protezione know-how ................................................................................................................ 397

Descrizione................................................................................................................................ 397

Attivazione della protezione know-how ..................................................................................... 399

Disattivazione della protezione know-how ................................................................................ 400

Modifica della protezione know-how ......................................................................................... 401

Lista eccezioni OEM ................................................................................................................. 401

Protezione contro la copia della scheda di memoria ................................................................ 402

Sostituzione di parti di ricambio con protezione know-how e protezione contro la copia

associata ................................................................................................................................... 402

Panoramica dei parametri importanti ........................................................................................ 403

Funzionamento di emergenza .................................................................................................. 404

Server web ................................................................................................................................ 407

Descrizione................................................................................................................................ 407

Avvio del server web ................................................................................................................. 409

Configurazione del server web ................................................................................................. 411

Aree di visualizzazione.............................................................................................................. 412

Panoramica dei parametri importanti ........................................................................................ 414

9.3

9.3.1

9.3.2

9.3.2.1

9.3.2.2

9.3.2.3

9.3.2.4

9.3.2.5

9.3.3

9.3.4

Funzioni di ampliamento ........................................................................................................... 414

Regolatore di tecnologia ........................................................................................................... 414

Funzione bypass ....................................................................................................................... 417

Bypass con sincronizzazione e sovrapposizione (p1260 = 1) .................................................. 418

Bypass con sincronizzazione senza sovrapposizione (p1260 = 2) .......................................... 420

Bypass senza sincronizzazione (p1260 = 3) ............................................................................ 422

Schema logico ........................................................................................................................... 424

Parametro.................................................................................................................................. 425

Comando freni esteso ............................................................................................................... 426

Funzioni di sorveglianza estese ................................................................................................ 430

9.4

9.4.1

9.4.2

9.4.3

9.4.4

9.4.5

9.4.5.1

9.4.5.2

9.4.5.3

9.4.5.4

9.4.5.5

9.4.5.6

9.4.5.7

9.4.5.8

9.4.6

9.4.6.1

9.4.6.2

9.4.6.3

9.4.6.4

9.4.6.5

9.4.6.6

9.4.6.7

Funzioni di sorveglianza e di protezione ................................................................................... 433

Protezione generale delle parti di potenza................................................................................ 433

Sorveglianze termiche e reazioni ai sovraccarichi .................................................................... 434

Protezione contro il blocco ........................................................................................................ 436

Protezione contro lo stallo (solo con regolazione vettoriale) .................................................... 437

Protezione termica del motore .................................................................................................. 438

Descrizione................................................................................................................................ 438

Collegamento del sensore di temperatura alla morsettiera utente TM31 ................................. 438

Collegamento del sensore di temperatura su un Sensor Module ............................................. 439

Collegamento del sensore di temperatura direttamente sul Control Interface Module............. 439

Valutazione del sensore di temperatura ................................................................................... 440

Modelli termici del motore ......................................................................................................... 441

Schema logico ........................................................................................................................... 442

Parametri ................................................................................................................................... 442

Rilevamento della temperatura tramite TM150 ......................................................................... 444

Descrizione................................................................................................................................ 444

Misura con max. 6 canali .......................................................................................................... 445

Misura con max. 12 canali ........................................................................................................ 446

Formazione di gruppi di sensori di temperatura........................................................................ 446

Valutazione dei canali di temperatura ....................................................................................... 447

Schema logico ........................................................................................................................... 448

Parametri ................................................................................................................................... 448

Convertitori da incasso

14

Istruzioni operative, 04/2014, A5E00386872A

Indice del contenuto

10

11

12

Diagnostica / Anomalie e avvisi ........................................................................................................... 451

10.1

Contenuto del capitolo ...............................................................................................................451

10.2

10.2.1

10.2.2

10.2.3

Diagnostica ................................................................................................................................452

Diagnostica tramite LED ............................................................................................................452

Diagnostica tramite parametri ....................................................................................................458

Visualizzazione ed eliminazione degli errori ..............................................................................462

10.3

Panoramica delle anomalie e degli avvisi ..................................................................................463

Manutenzione e riparazione ................................................................................................................ 465

11.1

Contenuto del capitolo ...............................................................................................................465

11.2

11.2.1

Manutenzione.............................................................................................................................466

Pulizia .........................................................................................................................................466

11.3

11.3.1

11.3.2

11.3.3

Manutenzione preventiva ...........................................................................................................467

Manutenzione preventiva ...........................................................................................................467

Telaio di montaggio ....................................................................................................................469

Trasporto dei Powerblock tramite i fori per il sollevamento .......................................................470

11.4

11.4.1

11.4.2

11.4.3

11.4.4

11.4.5

11.4.6

11.4.7

11.4.8

11.4.9

11.4.10

11.4.11

11.4.12

Sostituzione di componenti ........................................................................................................472

Sostituzione del Control Interface Module, grandezza costruttiva FX .......................................473

Sostituzione del Control Interface Module, grandezza costruttiva GX ......................................475

Sostituzione del Control Interface Module, grandezza costruttiva HX.......................................477

Sostituzione del Control Interface Module, grandezza costruttiva JX .......................................479

Sostituzione del Powerblock, grandezza costruttiva FX ............................................................481

Sostituzione del Powerblock, grandezza costruttiva GX ...........................................................484

Sostituzione del Powerblock, grandezza costruttiva HX ...........................................................487

Sostituzione del Powerblock, grandezza costruttiva JX ............................................................492

Sostituzione del ventilatore, grandezza costruttiva FX ..............................................................497

Sostituzione del ventilatore, grandezza costruttiva GX .............................................................499

Sostituzione del ventilatore, grandezza costruttiva HX..............................................................501

Sostituzione del ventilatore, grandezza costruttiva JX ..............................................................505

11.5

Forming dei condensatori del circuito intermedio ......................................................................509

11.6

Segnalazioni dopo la sostituzione di componenti DRIVE-CLiQ ................................................510

11.7

L’aggiornamento del firmware dell’apparecchio ........................................................................511

Dati tecnici .......................................................................................................................................... 513

12.1

Contenuto del capitolo ...............................................................................................................513

12.2

12.2.1

12.2.1.1

12.2.1.2

12.2.1.3

12.2.2

Dati generali ...............................................................................................................................514

Dati di derating ...........................................................................................................................515

Derating di corrente in funzione della temperatura ambiente ....................................................515

Altitudini di installazione superiori a 2000 m ... 5000 m s.l.m. ...................................................516

Derating di corrente in funzione della frequenza impulsi ...........................................................517

Sovraccaricabilità .......................................................................................................................519

12.3

12.3.1

12.3.2

12.3.3

12.3.4

Dati tecnici..................................................................................................................................520

Power Module ............................................................................................................................521

Control Unit CU320-2 DP e CU320-2 PN ..................................................................................543

Terminal Module TM31 ..............................................................................................................544

Sensor Module SMC30 ..............................................................................................................545

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

15

Indice del contenuto

A

Appendice............................................................................................................................................547

A.1

Indice delle abbreviazioni .......................................................................................................... 547

A.2

Macro dei parametri .................................................................................................................. 549

Indice analitico .....................................................................................................................................561

Convertitori da incasso

16

Istruzioni operative, 04/2014, A5E00386872A

Avvertenze di sicurezza

1.1

1

Avvertenze di sicurezza generali

PERICOLO

Pericolo di morte per contatto con parti sotto tensione e altre fonti di energia

Il contatto con parti sotto tensione può provocare la morte o lesioni gravi.

• Eseguire gli interventi sugli apparecchi elettrici solo se si è in possesso delle adeguate

qualifiche.

• Per qualsiasi intervento sugli apparecchi, rispettare le regole di sicurezza specifiche dei

vari Paesi.

Come regola generale, al fine di garantire la sicurezza devono essere eseguite le seguenti

sei operazioni:

1. Predisporre la disinserzione e informare tutte le persone interessate da questa

operazione.

2. Mettere la macchina fuori tensione.

– Spegnere la macchina.

– Attendere che sia trascorso il tempo di scarica indicato sulle targhette di avviso.

– Accertarsi che non vi sia tensione tra conduttore e conduttore e tra conduttore e

conduttore di protezione.

– Verificare che gli eventuali circuiti di tensione ausiliaria siano privi di tensione.

– Accertarsi che i motori non possano muoversi.

3. Identificare tutte le altre fonti di energia pericolose, come ad es. aria compressa, forza

idraulica o acqua.

4. Isolare o neutralizzare tutte le fonti di energia pericolose, ad es. chiudendo gli interruttori

o le valvole, stabilendo un collegamento a terra o un cortocircuito.

5. Accertarsi che le fonti di energia non possano reinserirsi.

6. Accertarsi che la macchina corretta sia completamente bloccata.

Una volta conclusi gli interventi necessari, ripristinare lo stato di pronto al funzionamento

ripetendo le operazioni nella sequenza inversa.

AVVERTENZA

Pericolo di morte a causa di tensione pericolosa in caso di collegamento di alimentatori di

corrente non adatti

Il contatto con parti sotto tensione può provocare la morte o gravi lesioni.

• Per tutti i connettori e i morsetti dei gruppi elettronici utilizzare solo alimentatori che

forniscono tensioni di uscita SELV (Safety Extra Low Voltage) o PELV (Protective Extra

Low Voltage).

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

17

Avvertenze di sicurezza

1.1 Avvertenze di sicurezza generali

AVVERTENZA

Pericolo di morte per contatto con parti sotto tensione in caso di apparecchiature

danneggiate

L'uso improprio delle apparecchiature può provocare danni.

In caso di apparecchiature danneggiate possono essere presenti tensioni elevate sulla

custodia o su componenti aperti, il cui contatto può provocare lesioni gravi o la morte.

• Durante il trasporto, il magazzinaggio e il funzionamento rispettare i valori limite

specificati nei dati tecnici.

• Non utilizzare apparecchiature danneggiate.

AVVERTENZA

Pericolo di morte per folgorazione in caso di schermature non posate

Il sovraccoppiamento capacitivo può generare tensioni di contatto pericolose in caso di

schermature non posate.

• Collegare almeno su un lato al potenziale di terra della custodia le maglie di

schermatura e i fili non utilizzati dei cavi di potenza.

AVVERTENZA

Pericolo di morte per folgorazione in caso di mancanza di messa a terra

Se la connessione del conduttore di protezione di apparecchi della classe di protezione I

manca o è eseguita in modo errato, possono essere presenti tensioni elevate su

componenti aperti, il cui contatto può provocare la morte o gravi lesioni.

• Mettere a terra l'apparecchiatura conformemente alle norme.

AVVERTENZA

Pericolo di morte per folgorazione in caso di scollegamento dei connettori durante il

funzionamento

In caso di estrazione di connettori durante il funzionamento, possono formarsi archi voltaici

in grado di provocare la morte o gravi lesioni.

• Aprire i connettori solo in assenza di tensione, a meno che non si disponga

dell'autorizzazione esplicita ad effettuare questa operazione durante il funzionamento.

AVVERTENZA

Pericolo di morte per propagazione del fuoco in caso di custodia insufficiente

Il fuoco e lo sviluppo di fumo possono provocare gravi danni a persone e cose.

• Installare le apparecchiature prive di custodia protettiva in un armadio metallico (oppure

proteggere l'apparecchiatura con una contromisura equivalente), in modo da impedire il

contatto con il fuoco sia all'interno che all'esterno della custodia.

• Accertarsi che il fumo possa essere evacuato lungo percorsi previsti.

Convertitori da incasso

18

Istruzioni operative, 04/2014, A5E00386872A

Avvertenze di sicurezza

1.1 Avvertenze di sicurezza generali

AVVERTENZA

Pericolo di vita dovuto al movimento imprevisto delle macchine in caso di impiego di

apparecchiature radio o telefoni cellulari

Se si utilizzano apparecchiature radio mobili o telefoni cellulari con potenza di emissione

> 1 W a una distanza inferiore a circa 2 m dai componenti, sulle apparecchiature possono

prodursi interferenze in grado di compromettere la sicurezza funzionale delle macchine,

provocare lesioni personali o causare danni materiali.

• Spegnere le apparecchiature radio o i telefoni cellulari che si trovano nelle immediate

vicinanze dei componenti.

AVVERTENZA

Pericolo di morte per incendio del motore in caso di sovraccarico dell'isolamento

Un cortocircuito verso terra in una rete IT provoca un aumento del carico dell'isolamento

del motore. La conseguenza possibile è il guasto dell'isolamento con pericolo per le

persone dovuto allo sviluppo di fumo e incendio.

• Utilizzare un dispositivo di monitoraggio in grado di segnalare eventuali guasti

dell'isolamento.

• Eliminare il guasto il più rapidamente possibile per non sovraccaricare l'isolamento del

motore.

AVVERTENZA

Pericolo di morte per incendio in caso di surriscaldamento a causa di distanze di

ventilazione insufficienti

Se gli spazi liberi di ventilazione sono insufficienti, può verificarsi un surriscaldamento con

conseguente pericolo per le persone perché possono svilupparsi fumo e incendi. Le

apparecchiature e i sistemi possono inoltre avere una percentuale di guasti maggiore e una

durata di vita inferiore.

• Rispettare assolutamente le distanze minime per gli spazi liberi di ventilazione dei vari

componenti. Queste distanze sono riportate nei disegni quotati o nelle "Avvertenze di

sicurezza specifiche del prodotto" all'inizio di questo capitolo.

AVVERTENZA

Pericolo di incidenti a causa di targhette di avviso mancanti o illeggibili

Se le targhette di avviso mancano o sono illeggibili, possono verificarsi incidenti con

conseguenze fatali.

• Verificare la completezza delle targhette di avviso in base alla documentazione.

• Applicare sui componenti le opportune targhette di avviso mancanti, eventualmente

nella lingua del Paese.

• Sostituire le targhette di avviso illeggibili.

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

19

Avvertenze di sicurezza

1.2 Avvertenze di sicurezza relative ai campi elettromagnetici (EMF)

ATTENZIONE

Danni all'apparecchio dovuti a prove non conformi di tensione/isolamento

Le prove di tensione/isolamento condotte in modo non conforme possono danneggiare le

apparecchiature.

• Scollegare le apparecchiature dai morsetti elettrici prima di effettuare la prova sotto

tensione o la prova di isolamento della macchina o dell'impianto dato che tutti i

convertitori e i motori sono sottoposti in fabbrica ad una prova di alta tensione. Per

questo motivo non è necessario svolgere una prova ulteriore nell'ambito della macchina

o dell'impianto.

AVVERTENZA

Pericolo di morte a causa di funzioni di sicurezza non attive

Le funzioni di sicurezza non attive o non adattate possono provocare malfunzionamenti

sulle macchine e di conseguenza lesioni gravi o la morte.

• Prima della messa in servizio leggere attentamente le informazioni nella relativa

documentazione del prodotto.

• Per le funzioni rilevanti per la sicurezza eseguire un controllo di sicurezza del sistema

completo, inclusi tutti i componenti rilevanti.

• Con un'opportuna parametrizzazione accertarsi che le funzioni di sicurezza applicate

siano applicate e adatte al compito di azionamento e di automazione specifico.

• Eseguire un test funzionale.

• Utilizzare l'impianto in modo produttivo solo dopo aver verificato l'esecuzione corretta

delle funzioni rilevanti per la sicurezza.

Nota

Avvertenze di sicurezza importanti relative alle funzioni Safety Integrated

Se si desidera utilizzare le funzioni Safety Integrated, rispettare le avvertenze di sicurezza

contenute nei manuali Safety Integrated.

1.2

Avvertenze di sicurezza relative ai campi elettromagnetici (EMF)

AVVERTENZA

Pericolo di morte derivante dai campi elettromagnetici

Durante il funzionamento di impianti elettro-energetici (come trasformatori, convertitori,

motori) vengono generati dei campi elettromagnetici (EMF).

Questi rappresentano un pericolo soprattutto per le persone portatrici di pacemaker

cardiaci o impianti che si trovano nelle immediate vicinanze dei dispositivi/dei sistemi.

• Accertarsi che la persona interessata rispetti la distanza necessaria (minimo 2 m).

Convertitori da incasso

20

Istruzioni operative, 04/2014, A5E00386872A

Avvertenze di sicurezza

1.3 Manipolazione di componenti sensibili alle scariche elettrostatiche (ESD)

1.3

Manipolazione di componenti sensibili alle scariche elettrostatiche

(ESD)

I componenti esposti a pericolo elettrostatico (ESD, Electrostatic Sensitive Device) sono

componenti singoli, circuiti integrati, unità o dispositivi che possono essere danneggiati da

campi o scariche elettrostatiche.

ATTENZIONE

Danni causati da campi elettrici o scariche elettrostatiche

I campi elettrici o le scariche elettrostatiche possono danneggiare singoli componenti,

circuiti integrati, unità o dispositivi e quindi provocare danni funzionali.

• Per l'imballaggio, l'immagazzinaggio, il trasporto e la spedizione dei componenti, delle

unità o dei dispositivi utilizzare solo l'imballaggio originale o altri materiali adatti come ad

es. gommapiuma conduttiva o pellicola di alluminio.

• Prima di toccare i componenti, le unità o i dispositivi occorre adottare uno dei seguenti

provvedimenti di messa a terra:

– Bracciale ESD

– Scarpe ESD o fascette ESD per la messa a terra nei settori ESD con pavimento

conduttivo

• Appoggiare i componenti elettronici, le unità o gli apparecchi solo su supporti conduttivi

(tavoli con rivestimento ESD, materiale espanso ESD conduttivo, sacchetti per

imballaggio ESD, contenitori di trasporto ESD).

Le protezioni ESD necessarie vengono illustrate nuovamente nella figura seguente:

● a = pavimento conduttivo

● b = tavolo ESD

● c = scarpe ESD

● d = mantello ESD

● e = bracciale ESD

● f = messa a terra degli armadi elettrici

● g = collegamento con il pavimento elettricamente conduttivo

Figura 1-1

Misure protettive ESD

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

21

Avvertenze di sicurezza

1.4 Industrial Security

1.4

Industrial Security

Nota

Indicazioni di sicurezza

Siemens commercializza prodotti di automazione e di azionamento per la sicurezza

industriale che contribuiscono al funzionamento sicuro di impianti, soluzioni, macchinari,

apparecchiature e/o reti. Questi prodotti sono componenti essenziali di una concezione

globale di sicurezza industriale. In quest'ottica i prodotti Siemens sono sottoposti ad un

processo continuo di sviluppo. Consigliamo pertanto di controllare regolarmente la

disponibilità di aggiornamenti relativi ai prodotti.

Per il funzionamento sicuro di prodotti e soluzioni Siemens è necessario adottare idonee

misure di protezione (ad es. un criterio di protezione a celle) e integrare ciascun componente

in un concetto di Industrial Security globale all'avanguardia. In questo senso si devono

considerare anche gli eventuali prodotti impiegati di altri costruttori. Per maggiori

informazioni su Industrial Security, accedere a questo indirizzo

(http://www.siemens.com/industrialsecurity).

Per restare informati sugli aggiornamenti cui vengono sottoposti i nostri prodotti, suggeriamo

di iscriversi ad una newsletter specifica del prodotto. Per maggiori informazioni vedere

questo indirizzo (http://support.automation.siemens.com).

AVVERTENZA

Pericolo a causa di stati operativi non sicuri dovuti a manipolazione del software

Qualsiasi manipolazione del software (ad es. virus, trojan, malware, bug) può provocare

stati operativi non sicuri dell'impianto e di conseguenza il rischio di morte, lesioni gravi e

danni materiali.

• Mantenere aggiornato il software.

Per informazioni e newsletter in merito si possono trovare al seguente indirizzo

(http://support.automation.siemens.com).

• Integrare i componenti di automazione e azionamento in un concetto di sicurezza

industriale globale all'avanguardia dell'impianto o della macchina.

Ulteriori informazioni in merito si trovano a questo indirizzo

(http://www.siemens.com/industrialsecurity).

• Tutti i prodotti utilizzati vanno considerati nell'ottica di questo concetto di sicurezza

industriale globale.

Convertitori da incasso

22

Istruzioni operative, 04/2014, A5E00386872A

Avvertenze di sicurezza

1.5 Rischi residui di sistemi di azionamento (Power Drive System)

1.5

Rischi residui di sistemi di azionamento (Power Drive System)

I componenti per il controllo e l'azionamento di un sistema di azionamento sono omologati

per l'impiego industriale e commerciale in reti industriali. L'impiego in reti pubbliche richiede

una diversa progettazione e/o ulteriori misure.

Questi componenti possono funzionare solo all'interno di involucri chiusi o dentro quadri

elettrici sovraordinati con coperchi protettivi chiusi e congiuntamente a tutti i dispositivi di

protezione previsti.

Questi componenti possono essere manipolati solo da personale qualificato e addestrato,

che conosca e rispetti tutte le avvertenze di sicurezza riportate sui componenti e nella

relativa documentazione tecnica per l'utente.

Nell'ambito della valutazione dei rischi della macchina, da eseguire conformemente alle

prescrizioni locali (ad es. Direttiva Macchine CE), il costruttore della macchina deve

considerare i seguenti rischi residui derivanti dai componenti impiegati per il controllo e

l'azionamento di un sistema di azionamento:

1. Movimenti indesiderati di parti della macchina motorizzate durante la messa in servizio, il

funzionamento, la manutenzione e la riparazione, dovuti ad esempio a

– Errori hardware e/o software nei sensori, nel controllo, negli attuatori e nella tecnica di

collegamento

– Tempi di reazione del controllo e dell'azionamento

– Funzionamento e/o condizioni ambientali fuori specifica

– Condensa / imbrattamenti conduttivi

– Errori durante la parametrizzazione, la programmazione, il cablaggio e il montaggio

– Utilizzo di apparecchiature radio / telefoni cellulari nelle immediate vicinanze del

controllo

– Influenze esterne / danneggiamenti

2. In caso di errore, all'interno e all'esterno del convertitore possono prodursi temperature

eccezionalmente elevate, nonché fiamme vive, bagliori, rumori, particelle e gas, dovuti ad

esempio a:

– Guasto a componenti

– Errore software

– Funzionamento e/o condizioni ambientali fuori specifica

– Influenze esterne / danneggiamenti

I convertitori con grado di protezione Type / IP20 devono essere installati in un quadro

elettrico in metallo (oppure essere protetti con un altro provvedimento equivalente) in

modo tale da impedire il contatto con il fuoco all'interno e all'esterno del convertitore.

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

23

Avvertenze di sicurezza

1.5 Rischi residui di sistemi di azionamento (Power Drive System)

3. Tensioni di contatto pericolose, ad esempio dovute a

– Guasto a componenti

– Influenza in caso di cariche elettrostatiche

– Induzione di tensioni con motori in movimento

– Funzionamento e/o condizioni ambientali fuori specifica

– Condensa / imbrattamenti conduttivi

– Influenze esterne / danneggiamenti

4. Campi elettrici, magnetici ed elettromagnetici in condizioni di esercizio che, ad esempio,

possono essere pericolosi per portatori di pacemaker, impianti od oggetti metallici in caso

di distanza insufficiente

5. Rilascio di sostanze ed emissioni dannose per l'ambiente in caso di utilizzo non

appropriato e/o smaltimento non corretto dei componenti

Nota

I componenti vanno protetti dagli imbrattamenti conduttivi, ad es. tramite il montaggio in un

quadro elettrico con grado di protezione IP54 secondo IEC 60529 risp. NEMA 12.

Qualora sia possibile escludere la formazione di imbrattamenti conduttivi nel luogo di

installazione, è consentito anche un grado di protezione inferiore del quadro elettrico.

Per ulteriori informazioni sui rischi residui derivanti dai componenti di un sistema di

azionamento, consultare la Documentazione tecnica per l'utente ai capitoli relativi.

Convertitori da incasso

24

Istruzioni operative, 04/2014, A5E00386872A

Panoramica degli apparecchi

2.1

2

Contenuto del capitolo

Questo capitolo descrive:

● La presentazione degli apparecchi da incasso

● I componenti e le caratteristiche principali degli apparecchi da incasso

● Lo schema circuitale degli apparecchi da incasso

● Spiegazione della targhetta dei dati tecnici

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

25

Panoramica degli apparecchi

2.2 Panoramica degli apparecchi da incasso

2.2

Panoramica degli apparecchi da incasso

Figura 2-1

Panoramica degli apparecchi da incasso

Convertitori da incasso

26

Istruzioni operative, 04/2014, A5E00386872A

Panoramica degli apparecchi

2.3 Panoramica dei Power Module

2.3

Panoramica dei Power Module

Figura 2-2

Panoramica dei Power Module

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

27

Panoramica degli apparecchi

2.4 Campo di impiego, caratteristiche

2.4

Campo di impiego, caratteristiche

2.4.1

Campo di impiego

Gli apparecchi da incasso SINAMICS G130 sono stati concepiti e sviluppati specificamente

per azionamenti a velocità variabile con caratteristica di carico quadratica o lineare, con

requisiti di performance intermedi e senza alimentazione di recupero dalla rete.

Gli apparecchi da incasso SINAMICS G130 offrono quindi una soluzione di azionamento

conveniente, adatta all'impiego industriale in tutti i casi in cui sia necessario muovere,

trasportare, pompare, addensare o aspirare sostanze solide, liquide o gassose.

2.4.2

Caratteristiche, qualità, service

Caratteristiche

Gli apparecchi da incasso SINAMICS G130 consentono di gestire facilmente l'azionamento,

dalla fase di progettazione a quella di esercizio, grazie ai seguenti fattori:

● struttura compatta e modulare con una facilità di manutenzione ottimale,

● progettazione senza problemi, grazie al supporto dei tool SIZER e STARTER.

● un semplice montaggio, dato che l’apparecchio viene fornito già pronto per

l’allacciamento,

● una messa in servizio rapida e di semplice attuazione, mediante guida di menu specifica

e procedure di ottimizzazione integrate.

● sorveglianza opzionale dell'azionamento e diagnostica, messa in servizio e comando

tramite un comodo pannello operatore grafico con testo in chiaro o semianalogico nella

rappresentazione ad istogrammi.

● SINAMICS è parte integrante della Totally Integrated Automation (TIA). TIA è il principio

che riunisce una gamma di prodotti ottimizzati per la tecnica di automazione e

azionamento. Il fulcro di questo principio è l'omogeneità di progettazione, comunicazione

e gestione dei dati per tutti i prodotti. SINAMICS si inserisce perfettamente nel concetto

TIA.

Per WinCC sono disponibili appositi faceplate e blocchi S7/PCS7.

● L'integrazione nel sistema SIMATIC H è possibile grazie a un Y-Link.

● Drive Control Chart (DCC)

Drive Control Chart (DCC) amplia la possibilità di configurare in modo estremamente

semplice le funzioni tecnologiche per SINAMICS.

La biblioteca di blocchi comprende una vasta scelta di blocchi di regolazione, calcolo e

logica, nonché più ampie funzioni di controllo e regolazione. L'Editor DCC, facile da

usare, consente una progettazione grafica di semplice utilizzo ed una chiara

rappresentazione di strutture di regolazione, nonché un elevato grado di riutilizzabilità di

progetti già realizzati. DCC è un add-on del tool di messa in servizio STARTER.

Convertitori da incasso

28

Istruzioni operative, 04/2014, A5E00386872A

Panoramica degli apparecchi

2.4 Campo di impiego, caratteristiche

Qualità

Gli apparecchi da incasso SINAMICS G130 vengono realizzati in conformità ad elevati

standard qualitativi e requisiti severi.

Ciò garantisce la massima affidabilità, disponibilità e funzionalità dei nostri prodotti.

Lo sviluppo, la costruzione, la produzione, il processo di lavorazione e il centro logistico sono

stati certificati secondo DIN ISO 9001 da un ufficio indipendente.

Service

La nostra rete di assistenza e di distribuzione mondiale offre ai clienti la possibilità di

usufruire di consulenze personalizzate, supporto durante la progettazione, corsi di

formazione e di training.

Per tutte le informazioni su come contattare il servizio di assistenza, nonché per il link

aggiornato alle nostre pagine Internet, vedere la sezione "Diagnostica / Anomalie e avvisi"

nel capitolo "Service e supporto".

Convertitori da incasso

Istruzioni operative, 04/2014, A5E00386872A

29

Panoramica degli apparecchi

2.5 Principio circuitale

2.5

Principio circuitale

Schema circuitale di SINAMICS G130

Figura 2-3

Schema circuitale di SINAMICS G130

Convertitori da incasso

30

Istruzioni operative, 04/2014, A5E00386872A

Panoramica degli apparecchi