ISTRUZIONI GRUNDFOS

DMX 221

Dosing pump

Istruzioni di installazione e funzionamento

DMX 221 | Indice | 2

Traduzione della versione originale inglese

Indice

1. Informazioni generali . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

1.1 Qualifica e formazione. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

1.2 Simboli presenti in questo documento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

1.3 Simboli sul prodotto. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2. Installazione del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.1 Posizionamento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

2.1.1 Requisiti di installazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

2.1.2 Consigli per l'installazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1.2.1 Installazione con valvola a sfera e valvola di non ritorno . . . . . . . . . . . . . . . . . . . . . .7

2.1.2.2 Installazione del condotto di aspirazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1.2.3 Installazione della valvola di sicurezza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.1.2.4 Installazione su un serbatoio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.1.2.5 Effetto sifone . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.1.2.6 Installazione con valvola di conservazione della pressione . . . . . . . . . . . . . . . . . . . .8

2.1.2.7 Installazione con smorzatore di pulsazioni sul lato aspirazione . . . . . . . . . . . . . . . . .9

2.1.2.8 Installazione con smorzatore di pulsazioni sul lato mandata . . . . . . . . . . . . . . . . . . .9

2.2 installazione meccanica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

2.2.1 Montaggio della pompa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

2.2.2 Attacchi della testa dosatrice . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

2.2.2.1 Collegamento dei tubi flessibili . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

2.2.2.2 Collegamento dei tubi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

2.3 Collegamento elettrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

2.3.1 Istruzioni di sicurezza e requisiti per il collegamento elettrico . . . . . . . . . . . . . . . . . . . . .12

2.3.2 Collegamento elettrico con la spina di rete . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

2.3.3 Collegamento elettrico senza la spina di rete . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

3. Avviamento del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

3.1 Preparazione della pompa all'avviamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

3.2 Istruzioni di sicurezza e requisiti per l'avviamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

3.3 Avviamento della pompa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

3.4 Arresto e avvio del dosaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

3.5 Spurgo della pompa durante il funzionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

3.6 Regolazione del punto zero. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

3.7 Regolazione della portata di dosaggio tramite la lunghezza di corsa. . . . . . . . . . . . . . . . . . .17

3.8 Regolazione delle corse al minuto usando un convertitore di frequenza . . . . . . . . . . . . . . . .17

3.9 Apertura e riattivazione della valvola di sfogo integrale . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

3.10 Impostazione della pressione di apertura della valvola di sfogo integrale . . . . . . . . . . . . . .18

3.11 Utilizzo della pompa con elettronica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

4. Movimentazione e immagazzinaggio del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

4.1 Movimentazione del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

4.2 Immagazzinaggio del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

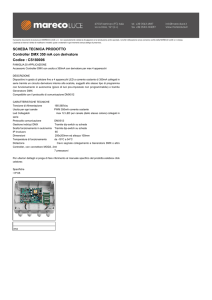

5. Descrizione del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

5.1 Descrizione del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

5.1.1 Componenti del DMX 221 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

5.1.2 Principio di funzionamento della pompa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

5.1.3 Unità di controllo AR. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

5.1.4 Principio funzionale della valvola di sfogo integrale . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

5.1.5 Sensore di corsa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

5.2 Applicazioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

5.2.1 Uso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

5.2.2 Sicurezza del sistema in caso di guasto alla pompa dosatrice . . . . . . . . . . . . . . . . . . . .23

5.3 Identificazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

5.3.1 Targhetta di identificazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

5.3.2 Codice modello . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

6. Messa fuori servizio del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .28

DMX 221 | Indice | 3

7. Manutenzione del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

7.1 Programma di manutenzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

7.2 Istruzioni di sicurezza per la manutenzione della membrana di dosaggio o delle valvole . . .31

7.3 Preparazione per la manutenzione della membrana di dosaggio o delle valvole . . . . . . . . . .31

7.4 Pulizia o sostituzione delle valvole di aspirazione e di mandata . . . . . . . . . . . . . . . . . . . . . .32

7.5 Pulizia o sostituizione della valvola a membrana. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

7.6 Pulizia o sostituzione della membrana della valvola di sfogo integrale. . . . . . . . . . . . . . . . . .34

7.7 Restituzione del prodotto. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

8. Ricerca di guasti nel prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

8.1 La pompa dosatrice non funziona. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

8.2 La pompa dosatrice non aspira . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

8.3 Nessuna portata di dosaggio. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

8.4 La portata di dosaggio non è precisa. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

8.5 Perdita permanente dalla valvola di sfogo integrale . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

8.6 Il sensore delle perdite della membrana non funziona correttamente. . . . . . . . . . . . . . . . . . .36

9. Caratteristiche tecniche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

9.1 Condizioni dell'ambiente . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

9.2 Fluido di dosaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .38

9.3 Dati meccanici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .39

9.3.1 Valori di coppia. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .39

9.3.2 Materiali dell'involucro . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .39

9.3.3 Prestazioni della pompa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .40

9.3.4 Profondità di aspirazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

9.3.5 Livello di pressione sonora . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44

9.4 Caratteristiche elettriche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .45

9.5 Dimensioni e pesi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .46

9.5.1 Disegno dimensionale . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .46

9.5.2 Pesi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .47

9.6 Curve di dosaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .48

10. Smaltimento del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .48

10.1 Smaltimento di materiali pericolosi o tossici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .49

10.2 Smaltimento del prodotto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .49

11. Opzioni pompa e varianti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .49

11.1 Sensore delle perdite della membrana . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .50

11.1.1 Funzione dell'unità elettronica per il sensore ottico . . . . . . . . . . . . . . . . . . . . . . . . . . . .51

11.1.2 Montaggio dell'unità elettronica per il sensore ottico . . . . . . . . . . . . . . . . . . . . . . . . . . .51

11.1.3 Collegamento elettrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .51

11.1.3.1 Collegamento del sensore delle perdite della membrana con l'unità di controllo AR

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .51

11.1.3.2 Collegamento elettrico del sensore delle perdite della membrana con l'unità elettronica del sensore ottico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .52

11.1.3.3 Soppressione di interferenze di carichi induttivi . . . . . . . . . . . . . . . . . . . . . . . . . . .53

11.1.4 Controllo del sensore delle perdite della membrana . . . . . . . . . . . . . . . . . . . . . . . . . . .54

11.1.5 Manutenzione del sensore delle perdite della membrana . . . . . . . . . . . . . . . . . . . . . . .54

11.1.6 Dati tecnici dell'unità elettronica per il sensore ottico . . . . . . . . . . . . . . . . . . . . . . . . . .55

11.1.6.1 Disegno dimensionale dell'unità elettronica per il sensore ottico . . . . . . . . . . . . . .55

11.2 Convertitore di frequenza (VFD) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .55

11.2.1 Identificazione di pompe con VFD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .56

11.2.2 Collegamento del VFD all'alimentazione. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .57

11.2.3 Modalità di funzionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

11.2.4 Impostazioni dei parametri VFD speciali per DMX . . . . . . . . . . . . . . . . . . . . . . . . . . . .60

11.2.5 Dati tecnici delle pompe DMX con VFD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .61

11.2.5.1 Disegno dimensionale delle pompe DMX con VFD . . . . . . . . . . . . . . . . . . . . . . . .61

DMX 221 | Informazioni generali | 4

1. Informazioni generali

Leggere questo documento prima di installare il prodotto. L'installazione e il funzionamento devono essere conformi alle normative locali vigenti e ai codici di

buona pratica.

Osservare le istruzioni dei componenti opzionali del prodotto.

Osservare la scheda di sicurezza del fluido di dosaggio.

Osservare le istruzioni di installazione e funzionamento fornite con l'unità di controllo AR, il servomotore o il VFD in aggiunta alle istruzioni del presente manuale.

•

Unità di controllo AR: http://net.grundfos.com/qr/i/91834764

•

Servomotore: http://net.grundfos.com/qr/i/95721057

•

Manuale del fornitore del VFD: https://www.nord.com.

Informazioni correlate

• 11.1 Sensore delle perdite della membrana

• 11.2 Convertitore di frequenza (VFD)

1.1 Qualifica e formazione

Il personale responsabile dell'installazione, del'avviamento e dell'assistenza deve essere qualificato per queste mansioni.

Se il personale non è adeguatamente istruito, si devono fornire formazione e istruzioni adeguate.

Se necessario, la formazione può essere eseguita dal produttore o dal fornitore su richiesta.

DMX 221 | Informazioni generali | 5

1.2 Simboli presenti in questo documento

DANGER

Indicates a hazardous situation which, if not avoided, will result in death or serious personal injury.

WARNING

Indicates a hazardous situation which, if not avoided, could result in death or serious personal injury.

CAUTION

Indicates a hazardous situation which, if not avoided, could result in minor or

moderate personal injury.

The text accompanying the three hazard symbols DANGER, WARNING and CAUTION will be

structured in the following way:

SIGNAL WORD

Description of the hazard

Consequence of ignoring the warning

Action to avoid the hazard.

A blue or grey circle with a white graphical symbol indicates that an action must

be taken.

If these instructions are not observed, it may result in malfunction or damage to

the equipment.

1.3 Simboli sul prodotto

Le informazioni fornite direttamente sulla pompa devono venire osservate e devono essere sempre mantenute leggibili.

Simbolo

Description

Le frecce sulle valvole di aspirazione e mandata indicano la direzione del flusso

Una freccia sul motore indica il senso di rotazione

DMX 221 | | 6

2. Installazione del prodotto

2.1 Posizionamento

•

Il prodotto deve essere protetto dalla luce solare diretta e dalla pioggia.

•

Assicurarsi che le condizioni ambientali corrispondano al grado di protezione del motore e

della pompa.

•

Installare il prodotto all'interno se dispone di componenti elettronici.

•

Garantire uno spazio sufficiente per la manutenzione ed un minimo di 90 mm sopra il coperchio della ventola del motore.

•

Osservare tutti i requisiti per le condizioni ambientali menzionati nella sezione delle caratteristiche tecniche.

•

Osservare le sezioni Requisiti di installazione e Istruzioni e requisiti di sicurezza per l'avvio.

Informazioni correlate

• 2.1.1 Requisiti di installazione

• 2.1.2 Consigli per l'installazione

2.1.1 Requisiti di installazione

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Osservare la scheda di sicurezza del liquido di dosaggio.

● Raccogliere e smaltire tutti gli agenti chimici in modo non che non siano nocivi per le persone o per l'ambiente.

•

Assicurarsi che la pompa sia adatta per il fluido di dosaggio.

•

Vedi sezioni Consigli per l'installazione e Condizioni di esercizio. In caso di dubbi, contattare

Grundfos.

•

Progettare l'impianto di dosaggio con funzioni di monitoraggio e regolazione per proteggere

l'intero impianto.

•

Assicurarsi che la pressione sulla valvola di mandata sia 1 bar più alta della pressione sulla

valvola di aspirazione.

•

Utilizzare tubi rigidi e fressibili che corrispondano agli attacchi e alla massima pressione di

funzionamento. Vedi sezione Codice del modello.

•

Mantenere tutti i condotti privi di sollecitazione. Evitare il formarsi di pieghe o nodi nei tubi

flessibili. Tenere il condotto di aspirazione il più corto possibile. Utilizzare archi invece di angoli per le curvature.

•

Garantire il flusso di fluido di dosaggio in senso verticale.

•

Garantire uno spazio minimo di 90 mm sopra il coperchio della ventola del motore.

Informazioni correlate

• 5.3.2 Codice modello

• 3.2 Istruzioni di sicurezza e requisiti per l'avviamento

DMX 221 | | 7

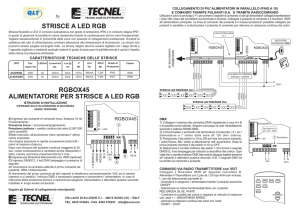

2.1.2 Consigli per l'installazione

Il disegno mostra un esempio di installazione ottimale. Le seguenti sottosezioni descrivono vari

componenti e il motivo per cui devono essere utilizzati.

8

2

3

1

9

7

10

5

6

4

p2

p1

11

Pos.

Componente

1

Serbatoio di dosaggio

2

Mixer elettrico

3

Cilindro graduato

4

Smorzatore di pulsazioni, lato aspirazione

5

Pompa dosatrice

6

Valvola di sicurezza

7

Valvola di conservazione della pressione

8

Smorzatore di pulsazioni, lato mandata

9

Contenitore trasparente graduato

10

Unità di iniezione

11

Valvola di intercettazione

p1

Pressione sulla valvola di aspirazione

p2

Pressione sulla valvola di mandata

2.1.2.1 Installazione con valvola a sfera e valvola di non ritorno

Per facilitare la deareazione della testa dosatrice, si consiglia di installare una valvola a sfera (12)

con linea di bypass subito dopo la valvola di mandata.

Per evitare il riflusso nel condotto di mandata e semplificare l'avvio, si consiglia di installare una

valvola di non ritorno (13) nel condotto di mandata.

12

13

2.1.2.2 Installazione del condotto di aspirazione

Quando si installa il condotto di aspirazione, osservare i seguenti punti:

•

Tenere il condotto di aspirazione il più corto possibile. Evitare che si aggrovigli.

•

Utilizzare archi invece di angoli per le curvature.

•

Posare il condotto di aspirazione sempre in direzione ascendente verso la valvola di aspirazione.

•

Evitare traiettorie ricurve. Le traiettorie che potrebbero causare la formazione di bolle d’aria.

DMX 221 | | 8

2.1.2.3 Installazione della valvola di sicurezza

Per proteggere la pompa dosatrice e il condotto di mandata da eccessiva pressione, si consiglia

di installare una valvola di sicurezza (6) nel condotto di mandata.

6

2.1.2.4 Installazione su un serbatoio

Per il dosaggio di fluidi non degasanti con viscosità simile a quella dell’acqua, la pompa può essere installata su un serbatoio.

•

Osservare la massima profondità di aspirazione.

•

Per la sedimentazione dei fluidi, si consiglia di installare un condotto di aspirazione con filtro

(14). Installare la valvola di fondo 10 mm sopra il livello possibile di sedimentazione.

14

Aspirazione sommersa

Per il dosaggio di fluidi degasanti o fluidi con viscosità superiore a quella dell’acqua, la profondità

di aspirazione viene ridotta. In tali casi potrebbe essere necessaria aspirazione sommersa.

6

2.1.2.5 Effetto sifone

La pressione sulla valvola di mandata (p2) deve essere superiore di almeno 1 bar rispetto alla

pressione sulla valvola di aspirazione (p1). In caso contrario, ad esempio in un installazione con

deflusso aperto o con aspirazione sommersa, potrebbe verificarsi un effetto sifone. Per evitare

l'effetto sifone, installare una valvola di conservazione della pressione (7) nel condotto di mandata

e una valvola di intercettazione (11) direttamente davanti alla valvola di aspirazione.

7

p2

p1

11

DMX 221 | | 9

2.1.2.6 Installazione con valvola di conservazione della pressione

La pressione sulla valvola di mandata (p2) deve essere superiore di almeno 1 bar rispetto alla

pressione sulla valvola di aspirazione (p1). Se la differenza di pressione (p2 minus p1) è inferiore

a 1 bar, installare una valvola di conservazione della pressione (7) nel condotto di mandata.

7

p2

p1

2.1.2.7 Installazione con smorzatore di pulsazioni sul lato aspirazione

In un impianto di dosaggio, si possono verificare picchi di tensione nel condotto di aspirazione in

caso di una delle seguenti condizioni:

•

lungo condotto di aspirazione

•

condotto di aspirazione di piccolo diametro

•

fluido di dosaggio con densità o viscosità eccessiva

• pompa grande.

Per proteggere il condotto di aspirazione da picchi di pressione, si consiglia di installare uno

smorzatore di pulsazioni di dimensioni corrette (4) davanti alla valvola di aspirazione della pompa.

4

2.1.2.8 Installazione con smorzatore di pulsazioni sul lato mandata

In un impianto di dosaggio, si possono verificare picchi di tensione nel condotto di mandata in caso di una delle seguenti condizioni:

•

lungo condotto di mandata

•

condotto di mandata di piccolo diametro

•

fluido di dosaggio con densità o viscosità eccessiva

• pompa grande.

Per proteggere il condotto di mandata da picchi di pressione, si consiglia di installare uno smorzatore di pulsazioni di dimensioni corrette (8) nel condotto di mandata.

8

DMX 221 | | 10

2.2 installazione meccanica

2.2.1 Montaggio della pompa

Utilizzare una chiave e quattro viti M6 disponibili. Le viti non sono incluse nella fornitura.

1. Collocare la pompa in orizzontale su una staffa a parete o un serbatoio.

2. Fissare la pompa con le quattro viti. Serrare delicatamente le viti per non danneggiare l'involucro.

2.2.2 Attacchi della testa dosatrice

B

C

A

Pos.

Description

A

Valvola di aspirazione, attacco per condotto di aspirazione

B

Valvola di mandata, attacco per il condotto di mandata

C

Valvola di sfogo integrale (opzionale), attacco per il condotto di riflusso

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Per le pompe con una valvola di sicurezza integrale, collegare un tubo di

troppopieno a C.

Informazioni correlate

• 2.1.1 Requisiti di installazione

2.2.2.1 Collegamento dei tubi flessibili

I tubi flessibili devono essere collegati alle valvole con una attacco.

1. Assicurarsi che la guarnizione della valvola sia posizionata correttamente.

2. Spingere il tubo flessibile saldamente il nipplo o l'ugello.

3. Fissare il tubo flessibile con la controparte di attacco o un collare stringitubo.

4. Avvitare il dado di raccordo sulla valvola e serrare.

DMX 221 | | 11

Informazioni correlate

• 2.1.1 Requisiti di installazione

2.2.2.2 Collegamento dei tubi

I tubi devono essere collegati alle valvole tramite un'attacco.

1. Assicurarsi che la guarnizione della valvola sia posizionata correttamente.

2. Montare le tubazioni in base al materiale:

•

PVC: Incollare il tubo al raccordo.

•

PP, PVDF: Saldare il tubo nel raccordo.

•

Acciaio inox: Applicare sigillante alla filettatura, ad esempio nastro PTFE. Avvitare il tubo nel raccordo.

3. Avvitare il dado di raccordo sulla valvola e serrare.

Informazioni correlate

• 2.1.1 Requisiti di installazione

DMX 221 | | 12

2.3 Collegamento elettrico

2.3.1 Istruzioni di sicurezza e requisiti per il collegamento elettrico

PERICOLO

Electric shock

Death or serious personal injury

● Tutti i collegamenti elettrici devono essere effettuati da personale qualificato.

● Non aprire il corpo pompa.

● Scollegare l'alimentazione elettrica prima di effettuare i collegamenti elettrici.

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Assicurarsi che la pompa sia stata installata correttamente e sia pronta per

essere avviata prima di accendere l'alimentazione.

•

Assicurarsi che l'alimentazione specificata sulla targhetta di identificazione corrisponda alle

condizioni locali.

•

Proteggere i collegamenti dei cavi e i connettori da corrosione e umidità.

•

Isolare elettricamente l'alimentazione dagli ingressi e dalle uscite di segnali.

•

Rispettare il senso di rotazione del motore.

•

Utilizzare il motoprotettore regolato sulla corrente nominale del motore.

•

I motori trifase sono predisposti in fabbrica per la connessione a stella.

•

Se la pompa viene usata con un convertitore di frequenza, effettuare il collegamento in conformità alla tensione del convertitore di frequenza.

•

Osservare le relative sezioni o istruzioni durante il collegamento dei componenti elettronici.

2.3.2 Collegamento elettrico con la spina di rete

1. Togliere alimentazione elettrica alla presa di corrente.

2. Inserire la spina di rete della pompa nella presa di corrente.

Informazioni correlate

• 2.3.1 Istruzioni di sicurezza e requisiti per il collegamento elettrico

2.3.3 Collegamento elettrico senza la spina di rete

•

Vedi sezione Istruzioni di sicurezza e requisiti per il collegamento elettrico.

1. Disinserire l'alimentazione elettrica.

2. Aprire la morsettiera sul motore.

3. Collegare il motore secondo lo schema elettrico stampato all'interno del coperchio della

morsettiera.

4. Chiudere la morsettiera sul motore.

Informazioni correlate

• 2.3.1 Istruzioni di sicurezza e requisiti per il collegamento elettrico

DMX 221 | | 13

3. Avviamento del prodotto

3.1 Preparazione della pompa all'avviamento

•

Vedi sezione Istruzioni di sicurezza e requisiti per l'avviamento.

•

Assicurarsi che sia stato effettuato il collegamento elettrico della pompa da parte di personale qualificato.

•

Assicurarsi che l'alimentazione specificata sulla targhetta di identificazione corrisponda alle

condizioni locali.

•

Controllare che tutti i collegamenti di tubi e tubi flessibili siano stati serrati correttamente e

ed eventualmente stringerli.

•

Controllare se le viti della testa dosatrice sono serrate alla coppia indicata ed eventualmente

stringerle.

•

Controllare che il tappo di sfiato sul corpo pompa sia aperto.

•

Per pompe con valvola di sfogo integrale: Verificare che il condotto di riflusso sia collegato

correttamente alla valvola di sfogo integrale.

•

Per pompe con sensore delle perdite della membrana: Controllare che il sensore delle perdite della membrana sia posizionato correttamente.

Informazioni correlate

• 3.2 Istruzioni di sicurezza e requisiti per l'avviamento

• 3.3 Avviamento della pompa

• 11.1.4 Controllo del sensore delle perdite della membrana

3.2 Istruzioni di sicurezza e requisiti per l'avviamento

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Osservare la scheda di sicurezza del liquido di dosaggio.

● Indossare abbigliamento protettivo quando si lavora sulla testa dosatrice, sugli attacchi e sui tubi.

● Raccogliere e smaltire tutti gli agenti chimici in modo non che non siano nocivi per le persone o per l'ambiente.

● Assicurarsi che la pompa sia stata installata correttamente e sia pronta per

essere avviata prima di accendere l'alimentazione.

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Serrare le viti della testa dosatrice dopo l'avviamento iniziale e ogni volta che

si apre la testa dosatrice. Dopo 6-10 ore d’esercizio o dopo due giorni, stringere le viti della testa dosatrice con una chiave dinamometrica.

•

Il tappo di sfiato deve essere aperto durante il funzionamento della pompa.

•

Regolare la lunghezza della corsa soltanto con la pompa in funzione.

DMX 221 | | 14

3.3 Avviamento della pompa

•

Vedi sezione Preparazione della pompa all'avviamento

•

Vedi sezione Istruzioni di sicurezza e requisiti per l'avviamento

•

Assicurarsi che la pompa sia spenta, depressurizzata e vuota.

16

17

18

15

Pos.

Description

15

Valvola di intercettazione

16

Valvola di intercettazione

17

Valvola di spurgo

18

Tappo di sfiato

1. Aprire il tappo di sfiato (18) nel corpo pompa.

Il tappo di sfiato deve essere aperto durante il funzionamento della pompa.

2. Aprire le valvole di intercettazione sui lati aspirazione e mandata (15, 16), se installate.

3. Rilasciare la contropressione in modo da lasciar fuoriuscire l'aria e il fluido di dosaggio.

•

Aprire la valvola di spurgo (17), se installata.

•

Aprire la valvola di sicurezza, se installata.

4. Connettere l'alimentazione elettrica.

5. Per pompe con unità di controllo AR: Tenere premuto il pulsante di avvio e arresto per il funzionamento continuo durante il processo di sfiato.

6. Regolare la manopola per la regolazione della lunghezza di corsa al 100%.

7. Lasciare in funzione la pompa fino a quando il fluido non è privo di bolle d'aria.

La pompa è stata spurgata.

8. Riattivare la valvola di spurgo o la valvola di sicurezza.

•

Chiudere la valvola di spurgo (17), se installata.

•

Riattivare la valvola di sicurezza, se installata.

9. Serrare a croce le viti della testa dosatrice alla coppia corretta.

La pompa viene avviata. Effettuare le impostazioni operative necessarie.

Informazioni correlate

• 3.1 Preparazione della pompa all'avviamento

• 3.2 Istruzioni di sicurezza e requisiti per l'avviamento

• 3.9 Apertura e riattivazione della valvola di sfogo integrale

DMX 221 | | 15

3.4 Arresto e avvio del dosaggio

Assicurarsi che la pompa sia stata installata e avviata correttamente.

1. Per arrestare il dosaggio:

•

Per pompe con unità di controllo AR, premere il pulsante di avvio/arresto.

•

Disinserire l'alimentazione elettrica.

2. Per avviare il dosaggio:

•

Connettere l'alimentazione elettrica.

•

Per pompe con unità di controllo AR, premere il pulsante di avvio/arresto.

Informazioni correlate

• 3.1 Preparazione della pompa all'avviamento

• 3.3 Avviamento della pompa

3.5 Spurgo della pompa durante il funzionamento

Assicurarsi che la pompa sia stata installata e avviata correttamente.

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Indossare abbigliamento protettivo quando si lavora sulla testa dosatrice, sugli attacchi e sui tubi.

● Prima di rilasciare la pressione dal lato di mandata, assicurasi che la fuoriuscita di liquido di dosaggio non causi danni alle persone o alle attrezzature.

● Raccogliere e smaltire tutti gli agenti chimici in modo non che non siano nocivi per le persone o per l'ambiente.

1. Rilasciare la contropressione in modo da lasciar fuoriuscire l'aria e il fluido di dosaggio.

•

Aprire la valvola di spurgo (17), se installata.

•

Aprire la valvola di sicurezza, se installata.

2. Connettere l'alimentazione elettrica.

3. Per pompe con unità di controllo AR: Tenere premuto il pulsante di avvio e arresto per il funzionamento continuo durante il processo di sfiato.

4. Regolare la manopola per la regolazione della lunghezza di corsa al 100%.

5. Lasciare in funzione la pompa fino a quando il fluido non è privo di bolle d'aria.

La pompa è stata spurgata.

6. Riattivare la valvola di spurgo o la valvola di sicurezza.

•

Chiudere la valvola di spurgo (17), se installata.

•

Riattivare la valvola di sicurezza, se installata.

7. Tornare alle impostazioni operative della pompa.

Informazioni correlate

• 3.3 Avviamento della pompa

• 3.4 Arresto e avvio del dosaggio

• 9.3.1 Valori di coppia

DMX 221 | | 16

3.6 Regolazione del punto zero

Assicurarsi che la pompa sia stata installata e avviata correttamente.

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Indossare abbigliamento protettivo quando si lavora sulla testa dosatrice, sugli attacchi e sui tubi.

● Raccogliere e smaltire tutti gli agenti chimici in modo non che non siano nocivi per le persone o per l'ambiente.

Regolare la lunghezza della corsa soltanto con la pompa in funzione.

60

50

40

70

30

80

20

90

10

100%

0

Il punto zero è impostato in fabbrica a una contropressione di 3 bar. Nel caso in cui la contropressione di esercizio in corrispondenza della valvola di aspirazione si discosti notevolmente da questo valore, è consigliabile ripetere la regolazione del punto zero per ottenere valori più precisi.

1. Installare un flessibile trasparente con fluido di dosaggio nella valvola di aspirazione o utilizzare uno smorzatore di pulsazioni ridimensionato, se installato sul lato aspirazione.

2. Per pompe con unità di controllo livello, disattivare la funzione.

3. Avviare il dosaggio.

4. Impostare la portata di dosaggio al 15%.

5. Ruotare la manopola di regolazione lentamente verso il punto zero fino all'arresto della portata di dosaggio.

Il livello di liquido cessa di cadere nei flessibili trasparenti.

6. Arrestare il dosaggio.

7. Svitare la vite di blocco sotto la manopola per la regolazione della lunghezza di corsa.

8. Senza modificare la posizione della manopola di regolazione, rimuovere la spina collocata al

centro della manopola di regolazione.

9. Svitare la vite nella manopola di regolazione insieme alla molla a spirale.

10. Delicatamente e senza ruotare, estrarre la manopola di regolazione.

11. Rimontare in modo che la freccia sulla manopola di regolazione sia rivolta verso zero sull'indicatore.

12. Rimontare la molla a spirare e la vite nella manopola di regolazione. Serrare la vite finché la

molla non è parzialmente carica.

Anche quando viene ruotata la manopola di regolazione al 100%, la molla a spirale deve rimanere parzialmente carica.

13. Avvitare la vite di blocco sotto la manopola per la regolazione della lunghezza di corsa.

Informazioni correlate

• 3.2 Istruzioni di sicurezza e requisiti per l'avviamento

• 9.6 Curve di dosaggio

DMX 221 | | 17

3.7 Regolazione della portata di dosaggio tramite la lunghezza di corsa

Assicurarsi che la pompa sia stata installata e avviata correttamente.

Regolare la lunghezza della corsa soltanto con la pompa in funzione.

•

Per incrementare la portata di dosaggio, ruotare la manopola per la regolazione della lunghezza di corsa a sinistra.

•

Per ridurre la portata di dosaggio, ruotare la manopola per la regolazione della lunghezza di

corsa a destra.

Informazioni correlate

• 3.2 Istruzioni di sicurezza e requisiti per l'avviamento

• 5.1.1 Componenti del DMX 221

• 5.1.2 Principio di funzionamento della pompa

• 9.6 Curve di dosaggio

3.8 Regolazione delle corse al minuto usando un convertitore di frequenza

Se è stato collegato un convertitore di frequenza, la portata di dosaggio può essere regolata modificando le corse al minuto. Questa operazione può essere effettuata nella gamma di 10-100%

delle corse al minuto massime.

Per ulteriori informazioni, consultare le istruzioni di installazione e funzionamento del convertitore

di frequenza.

Informazioni correlate

• 11.2 Convertitore di frequenza (VFD)

3.9 Apertura e riattivazione della valvola di sfogo integrale

•

Assicurarsi che la pompa sia stata installata e avviata correttamente.

•

Assicurarsi che la pompa sia in funzione durante questa operazione.

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Indossare abbigliamento protettivo quando si lavora sulla testa dosatrice, sugli attacchi e sui tubi.

● Raccogliere e smaltire tutti gli agenti chimici in modo non che non siano nocivi per le persone o per l'ambiente.

A

B

Fig. 3.9-1 Posizioni della manopola

1. Per aprire la valvola di sicurezza, ruotare la relativa manopola verso la posizione B.

La valvola di sicurezza si apre. Fluido di dosaggio e aria possono fuoriuscire dal condotto di

riflusso.

2. Per riattivare la valvola di sicurezza, ruotare la relativa manopola verso la posizione A.

La valvola di sicurezza viene riattivata e si apre alla pressione di apertura impostata.

Informazioni correlate

• 3.10 Impostazione della pressione di apertura della valvola di sfogo integrale

DMX 221 | | 18

3.10 Impostazione della pressione di apertura della valvola di sfogo integrale

•

Assicurarsi che sia installato un manometro tra la pompa e una valvola di intercettazione

nella linea mandata.

•

Assicurarsi che la pompa sia stata installata e avviata correttamente.

•

Assicurarsi che la pompa sia in funzione durante questa operazione.

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Non impostare la pressione di apertura oltre la contropressione massima della pompa.

● Indossare abbigliamento protettivo quando si lavora sulla testa dosatrice, sugli attacchi e sui tubi.

● Raccogliere e smaltire tutti gli agenti chimici in modo non che non siano nocivi per le persone o per l'ambiente.

Fig. 3.10-1 Impostazione della pressione di apertura della valvola di sicurezza utilizzando un paio

di pinze a punte tonde

1. Rimuovere il cappuccio dalla valvola di sicurezza.

2. Chiudere la valvola di intercettazione.

3. Quando la valvola di sicurezza si apre, leggere la pressione sul manometro.

4. Impostare la pressione di apertura della valvola di sicurezza:

•

Per aumentare la pressione di apertura, ruotare la manopola in senso orario usando

pinze a punte tonde fino a che non si ottiene la pressione desiderata. Non impostare la

pressione di apertura oltre la contropressione massima della pompa.

•

Per ridurre la pressione di apertura, ruotare la manopola in senso antiorario usando

pinze a punte tonde fino a che non si ottiene la pressione desiderata.

5. Aprire la valvola di intercettazione.

6. Reinserire il cappuccio.

Informazioni correlate

• 3.1 Preparazione della pompa all'avviamento

• 3.3 Avviamento della pompa

DMX 221 | | 19

3.11 Utilizzo della pompa con elettronica

Osservare le istruzioni di installazione e funzionamento fornite con l'unità di controllo AR, il servomotore o VFD in aggiunta alle istruzioni del presente manuale.

•

Unità di controllo AR: http://net.grundfos.com/qr/i/91834764

•

Servomotore: http://net.grundfos.com/qr/i/95721057

•

Manuale del fornitore del VFD: https://www.nord.com

Informazioni correlate

• 11.1 Sensore delle perdite della membrana

• 11.2 Convertitore di frequenza (VFD)

DMX 221 | | 20

4. Movimentazione e immagazzinaggio del prodotto

4.1 Movimentazione del prodotto

Chiudere il tappo di sfiato quando la pompa non è in funzione per il trasporto,

l'immagazzinaggio o la manutenzione.

•

Conservare l'imballaggio per immagazzinaggio o trasporto futuro oppure smaltirlo in conformità ai regolamenti locali.

L'imballaggio dipende dal tipo di pompa e dalla fornitura.

•

Assicurarsi che il prodotto sia adeguatamente protetto durante il trasporto e l'immagazzinaggio intermedio.

•

Conservare il prodotto in posizione verticale.

•

Non lanciare o lasciar cadere il prodotto.

4.2 Immagazzinaggio del prodotto

Chiudere il tappo di sfiato quando la pompa non è in funzione per il trasporto,

l'immagazzinaggio o la manutenzione.

•

Conservare la pompa in posizione verticale in modo che il grasso non possa fuoriuscire.

•

Conservare la pompa in un luogo asciutto e pulito.

•

Osservare le condizioni ambientali consentite.

Informazioni correlate

• 9.1 Condizioni dell'ambiente

DMX 221 | | 21

5. Descrizione del prodotto

5.1 Descrizione del prodotto

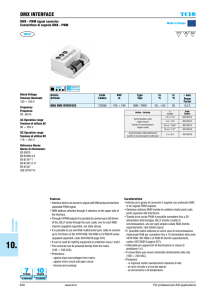

5.1.1 Componenti del DMX 221

9

7

4

1

9

3

8

2

5

10

6

Pos.

Description

1

Motore

2

Ingranaggi

3

Eccentrico

4

Membrana di dosaggio

5

Testa dosatrice

6

Valvola di aspirazione

7

Valvola di mandata

8

Manopola per la regolazione della lunghezza di corsa

9

Unità di controllo AR (opzionale)

10

Sensore di corsa

DMX 221 | | 22

5.1.2 Principio di funzionamento della pompa

Le pompe DMX sono pompe volumetriche alternative con motore elettrico e una membrana meccanica.

•

Le corse alternate fanno si che la membrana aumenti e riduca le dimensioni della camera di

dosaggio e, pertanto, aspiri ed emetta fluido di dosaggio attraverso le valvole di aspirazione

e mandata.

•

Le corse di dosaggio sono generate da un eccentrico, che aziona la membrana mediante

una punteria.

•

Le corse di aspirazione vengono attivate dal movimento di ritorno della molla.

•

Il volume di corsa, e pertanto la portata di dosaggio, può essere impostato regolando la lunghezza di corsa.

Regolazione della portata di dosaggio

•

Regolazione della portata tramite la lunghezza di corsa: Il flusso può essere regolato ruotando manualmente la manopola per la regolazione della lunghezza di corsa o tramite un servomotore opzionale. Il volume di ogni corsa viene aumentato o diminuito, mentre le corse al

minuto rimangono costanti.

•

Regolazione della portata tramite il convertitore di frequenza (VFD): Il flusso può essere regolato tramite un convertitore di frequenza integrato o esterno. Il volume di ogni corsa rimane costante, mentre le corse al minuto vengono aumentate o diminuite.

•

Regolazione della portata tramite l'unità di controllo AR: La regolazione del flusso di pompe

DMX con unità di controllo AR può essere effettuata regolando l'intervallo tra le corse. Ciò è

realizzato con segnali analogici o impulsi o tramite la regolazione manuale della frequenza

della corsa.

5.1.3 Unità di controllo AR

L'unità di controllo AR offre varie modalità operative, funzioni di regolazione e funzioni di monitoraggio. L'unità di controllo AR dispone di un involucro in plastica IP65. L'unità di controllo AR è

disponibile per motori monofase.

Rispettare le istruzioni di installazione e funzionamento dell'unità di controllo

AR.

Informazioni correlate

• http://net.grundfos.com/qr/i/91834764

5.1.4 Principio funzionale della valvola di sfogo integrale

Alcune varianti della testa dosatrice dispongono di una valvola di sfogo integrale. La pressione di

apertura della valvola di sfogo integrale è impostata in fabbrica alla massima contropressione indicata nella targhetta di identificazione della pompa. Durante il funzionamento, la pressione di

apertura dipende da vari fattori, per es. la portata, la frequenza di corsa o la contropressione nell'impianto di dosaggio. La valvola di sfogo integrale può essere adattata alle condizioni locali.

•

Se la pressione nella testa dosatrice aumenta oltre la pressione di apertura impostata, la

valvola di sfogo integrale si apre. Il fluido di dosaggio fuoriesce dal condotto di riflusso e può

essere riportato nel serbatoio di dosaggio.

•

La valvola di sfogo integrale protegge il lato mandata da un'eccessiva pressione accumulata

dalla pompa. Inoltre, la valvola di sfogo integrale protegge la pompa se la valvola di mandata è sporca o ostruita.

•

La valvola di sfogo integrale può essere aperta manualmente. Questa funzione può essere

utilizzata per spurgare la testa di dosaggio e il condotto di aspirazione.

Informazioni correlate

• 5.3.2 Codice modello

• 3.10 Impostazione della pressione di apertura della valvola di sfogo integrale

DMX 221 | | 23

5.1.5 Sensore di corsa

Il sensore di corsa è un interruttore di prossimità induttiva a due fili per la segnalazione delle corse.

•

Tipo di sensore: PNP

•

Tensione di alimentazione U: 10-30 VB: 10-30 V

•

Funzione di commutazione: Contatto NO (normalmente aperto).

5.2 Applicazioni

5.2.1 Uso

Le pompe DMX 221 sono adatte per sostanze liquide di dosaggio, non esplosive, non abrasive e

non combustibili, rigorosamente in conformità alle presenti istruzioni di installazione e funzionamento. Non utilizzare le pompe DMX 221 in ambienti potenzialmente esplosivi.

Le pompe dosatrici DMX possono essere utilizzate esclusivamente in modo sicuro ed efficace, se

vengono installate correttamente e vengono fornite le condizioni ambientali richieste. Vedi sezioni

Collocazione e Caratteristiche tecniche.

Utilizzo scorretto

•

La sicurezza di funzionamento della pompa è garantita solamente se utilizzata in conformità

con la sezione Uso.

•

I valori limite specificati in sezione Caratteristiche tecniche non devono essere superati.

•

La pompa non è approvata per il funzionamento in aree potenzialmente esplosive.

5.2.2 Sicurezza del sistema in caso di guasto alla pompa dosatrice

Progettare l'impianto di dosaggio con funzioni di monitoraggio e regolazione per

proteggere l'intero impianto.

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Controllare ogni mese che non vi siano fuoriuscite di liquido di dosaggio dalla

pompa.

•

Nel caso di perdite della membrana, il fluido di dosaggio potrebbe fuoriuscire dal foro nella

flangia intermedia tra la pompa e la testa dosatrice. Le parti all'interno dell'involucro sono

protette dal fluido di dosaggio per un breve periodo (a seconda del tipo di fluido) dalla guarnizione dell'involucro.

•

Verificare ogni mese la presenza di perdite di fluido dalla flangia intermedia. In caso di perdite del diaframma, arrestare immediatamente il funzionamento della pompa e chiudere la valvola di intercettazione sui lati aspirazione e mandata.

•

Per la massima sicurezza, si consiglia la versione di pompa con sensore delle perdite della

membrana.

DMX 221 | | 24

5.3 Identificazione

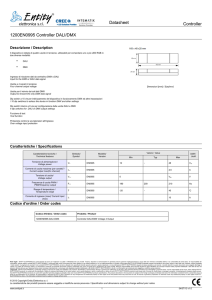

5.3.1 Targhetta di identificazione

1

2

4

5

6

8

Grundfos Water Treatment GmbH - Reetzstr. 85 - D - 76327 Pfinztal

DMX 50-10 B-PVC/V/G-X-G1B1B1X

96684204 Type: DMX 221

S/N:00000039

50,00 l/h, 10,00 bar, 50 Hz

0,090 kW, IP65/F

220-400V 50/60Hz

96684204P11162200000039

3

7

9

10

11

Made in Germany

12

Pos.

Description

1

Modello

2

Codice prodotto

3

Mod.

4

Numero di serie

5

Portata [l/h] alla contropressione massima [bar]

6

Assorbimento di potenza

7

Grado di protezione

8

Tensione [V]

9

Frequenza [Hz]

10

Marchi di approvazione, marchio CE, ecc.

11

Codice settimana e anno

12

Paese di fabbricazione

DMX 221 | | 25

5.3.2 Codice modello

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Pos. Designazione

Code Description

1

Tipo

DMX Elettropompa dosatrice a membrana con motore

asincrono

2

Portata

4-

Portata [l/h] alla contropressione massima

3

Pressione

10

Contropressione massima [bar]

4

Variante di controllo

B-

Versione standard con regolazione manuale

5

Variante della testa dosatrice

PP

Polipropilene

6

Guarnizione

E

EPDM

7

Sfera della valvola

T

PTFE

8

Unità di controllo

X

Nessuna unità di controllo

9

Tensione di alimentazione

E

3 x 230/400 V, 50/60 Hz; 3 x 440/480 V, 60 Hz

10

Variante valvola

1

Valvola standard, lato aspirazione e mandata, non

a molla

11

Attacco, aspirazione e manda- B3B3 PP o PVDF, G 5/8, per tubo ∅16, aspirazione e

ta

mandata

12

Spina di rete (solo motori standard monofase)

13

Variante motore

Nessun cavo, nessuna spina

E0

Motore con sensore PTC, preparato per funzionamento con convertitore di frequenza

Esempio: DMX4-10 B-PP/E/T-X-E1B3B3E0

Posizione 1: Tipo

Code

Description

DMX

Elettropompa dosatrice a membrana con motore asincrono

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 2: Portata

Code

Description

4, 7, ecc.

Portata [l/h] alla contropressione massima

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 3: Pressione

Code

Description

3, 4, 10, 12, 16

Contropressione massima [bar]

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 4: Variante di controllo

Code

Description

B

Versione standard con regolazione manuale

S2

Sensore di corsa, PNP

Bx

Contacorse

AR

Unità di controllo AR

ARX

Unità di controllo AR e servomotore

AT3

Servomotore, 1 x 230 V, 50/60 Hz, segnale di controllo 4-20 mA

AT5

Servomotore, 1 x 115 V, 50/60 Hz, segnale di controllo 4-20 mA

DMX 221 | | 26

Code

Description

AT4

Servomotore, 1 x 24 V, 50/60 Hz, segnale di controllo 4-20 mA

AT8

Servomotore, 1 x 230 V, 50/60 Hz, controllo con potenziometro 1 kΩ

AT9

Servomotore, 1 x 115 V, 50/60 Hz, controllo con potenziometro 1 kΩ

ATP

Servomotore, 1 x 24 V, 50/60 Hz, controllo con potenziometro 1 kΩ

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 5: Variante della testa dosatrice

Code

Description

PP

Polipropilene

PV

Polivinildenfluoruro (PVDF)

PVC

Polivinilcloruro

SS

Acciaio inox, 1.4571 (EN 10027-2), 316Ti (AISI)

PP-L

Testa dosatrice in PP con sensore delle perdite della membrana

PV-L

Testa dosatrice in PVDF con sensore delle perdite della membrana

PVC-L

Testa dosatrice in PVC con sensore delle perdite della membrana

SS-L

Testa dosatrice in acciaio inox con sensore delle perdite della membrana

SS-HC

Testa dosatrice in acciaio inox con flangia riscaldata a liquido

PVC-R

Testa dosatrice in PVC con valvola di sfogo integrale

PV-R

Testa dosatrice in PVDF con valvola di sfogo integrale

PV-RL

Testa dosatrice in PVDF con valvola di sfogo integrale e sensore delle perdite della

membrana

PVC-RL Testa dosatrice in PVC con valvola di sfogo integrale e sensore delle perdite della

membrana

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 6: Guarnizione

Code

Description

E

EPDM

V

FKM

T

PTFE

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 7: Sfera della valvola

Code

Description

G

Vetro

T

PTFE

SS

Acciaio inox, 1.4401 (EN 10027-2), 316Ti (AISI)

C

Ceramica

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 8: Unità di controllo

Code Description

X

Nessuna unità di controllo

F

VFD o AR sul lato opposto della pompa dosatrice rispetto alla testa dosatrice

DMX 221 | | 27

Code Description

S

VFD o AR sullo stesso lato della pompa dosatrice come manopola per la regolazione della lunghezza di corsa

W

Unità di controllo AR da montare a parete

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 9: Tensione di alimentazione

Code

Description

E

3 x 230/400 V, 50/60 Hz, 460 V, 60 Hz

G

1 x 230 V, 50/60 Hz (motori ≤ 0,09 kW)

H

1 x 115 V, 50/60 Hz (motori ≤ 0,09 kW)

F

Senza motore, con flangia NEMA

0

Senza motore, con flangia motore IEC

K

3 x 500 V, 50 Hz

X

Altro

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 10: Variante valvola

Code Description

1

Valvole standard, lato aspirazione e mandata, non a molla

3

Valvola a molla, valvola di aspirazione 0,05 bar, valvola di mandata 0,8 bar

4

Valvola di mandata a molla 0,8 bar, valvola di aspirazione standard, non a molla

5

Valvole per fluidi abrasivi

7

Valvola di aspirazione più grande della valvola di mandata, nessuna di essere a molla

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 11: Attacco, aspirazione e mandata

Code

Description

B1

PVC, G 5/8, per flessibile 6/12 mm e per tubo ∅12

A

SS, G 5/8, femmina, per tubo con filettatura Rp ¼

B3

PP o PVDF, G 5/8, per tubo ∅16

B2

PVC, G 5/4, per flessibile 13/20 mm e tubo ∅25

A1

SS, G 5/4, femmina, per tubo con filettatura Rp ¾

B4

PP o PVDF, G 5/4, per tubo ∅25

4

PE, G 5/8, per flessibile 6/9 mm

6

PE, G 5/8, per flessibile 9/12 mm

B9

PVC, G 5/4, per flessibile 19/27 mm

S

PE, G 5/8, per tubazioni 0,375"/0,5"

V

SS, G 5/8, femmina, per tubo con filettatura NPT 1/4"

A9

PVC o PVDF, maschio, G 5/8, per tubo con filettatura NPT 1/2"

A7

PVC o PVDF, maschio, G 5/4, per tubo con filettatura NPT 3/4"

A3

SS, G 5/4, femmina, per tubo con filettatura NPT 3/4"

C6

PP, per tubazione 6/12 mm

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

DMX 221 | | 28

Posizione 12: Presa di alimentazione

Code

Description

Nessun cavo, nessuna spina, per motori trifase

X

Cavo senza spina, per motori monofase con unità di controllo AR

F

Spina di sicurezza F (Schuko), per motori monofase con unità di controllo AR

B

Spina per Stati Uniti e Canada, per motori monofase con unità di controllo AR

E

Spina per la Svizzera, per motori monofase con unità di controllo AR

Esempio: DMX 4-10 B-PP/E/T-X-E1B3B3E0

Posizione 13: Variante motore

Description

Code *1

Senza cer- Con certifi- Con certifitificazione cazione

cazione per

per il mo- la pompa

tore

Con certificazioni per

motore e

pompa

-

GM

HP

MP

Motore standard

E0

G0

H0

K0

Motore con sensore PTC, preparato per

funzionamento con convertitore di frequenza

E4

Motore, monofase, con interruttore di accensione/spegnimento

FA

GA

HA

KA

VFD (convertitore di frequenza)

FB

GB

HB

KB

VFD con scheda di espansione I/O

FC

GC

HC

KC

VFD con Profibus interno

FD

GD

HD

KD

VFD con Profibus esterno

FE

GE

HE

KE

VFD con Profinet esterno

*1

Il codice variante motore indica se sono fornite le certificazioni di ispezione 3.1 in conformità alla norma EN 10204 per il motore o la pompa.

DMX 221 | Messa fuori servizio del prodotto| 29

6. Messa fuori servizio del prodotto

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Osservare la scheda di sicurezza del liquido di dosaggio.

● Indossare abbigliamento protettivo quando si lavora sulla testa dosatrice, sugli attacchi e sui tubi.

● Prima di rilasciare la pressione dal lato di mandata, assicurasi che la fuoriuscita di liquido di dosaggio non causi danni alle persone o alle attrezzature.

● Raccogliere e smaltire tutti gli agenti chimici in modo non che non siano nocivi per le persone o per l'ambiente.

PERICOLO

Electric shock

Death or serious personal injury

● Lo scollegamento elettrico deve essere effettuati da personale qualificato.

● Non aprire il corpo pompa.

● Scollegare l'alimentazione elettrica prima di effettuare i collegamenti elettrici.

Chiudere il tappo di sfiato quando la pompa non è in funzione per il trasporto,

l'immagazzinaggio o la manutenzione.

1. Ove possibile, eseguire il flussaggio della testa dosatrice con acqua.

2. Arrestare il dosaggio:

•

Per le pompe con unità di controllo AR, premere il pulsante di avvio/arresto sull'unità di

controllo AR e spegnere l'alimentazione della pompa.

•

Per le pompe senza unità di controllo AR, spegnere l'alimentazione della pompa.

3. Chiudere il tappo di sfiato.

4. Depressurizzare il lato pressione dell'impianto di dosaggio.

5. Aprire le valvole di intercettazione sui lati aspirazione e mandata, se installate.

6. Assicurarsi che non si verifichi riflusso di fluido di dosaggio dal lato mandata.

7. Assicurarsi che il riflusso di fluido di dosaggio venga raccolto in modo sicuro.

8. Scollegare i condotti di aspirazione e mandata.

9. Scollegare elettricamente la pompa.

•

Per pompe con spina di rete, rimuovere la spina di rete dalla presa di corrente.

•

Per le pompe senza spina di rete, procedere come segue:

a. Aprire la morsettiera sul motore.

b. Scollegare il motore.

c. Chiudere la morsettiera sul motore.

La pompa è ora pronta per l'immagazzinaggio o il trasporto.

DMX 221 | | 30

7. Manutenzione del prodotto

7.1 Programma di manutenzione

Intervallo di manutenzione

Operazione

Mensile

Controllare ogni mese che non vi siano fuoriuscite di fluido

di dosaggio dalla pompa.

Mensile

Pulire il prodotto con un panno morbido e prestare particolare attenzione al coperchio della ventola.

Con contropressione fino a 10 bar

Pulire o sostituire la valvola a membrana, la valvola di aspirazione e la valvola di mandata.

•

ogni 12 mesi

•

ogni 4000 ore di esercizio

•

in caso di guasto.

Con contropressione da 10 a 16

bar

•

ogni 6 mesi

•

ogni 2000 ore di esercizio

•

in caso di guasto.

•

ogni 12 mesi

•

ogni 8000 ore di esercizio

•

in caso di guasto.

Pulire o sostituire la valvola a membrana, la valvola di aspirazione e la valvola di mandata.

Pulire o sostituire la membrana della valvola di sfogo integrale.

In caso di guasto

Controllare il sensore delle perdite della membrana.

Ogni 5 anni o ogni 20.000 ore di

esercizio

Richiedere la sostituzione del grasso degli ingranaggi.

Solo il personale qualificato autorizzato da

Grundfos può effettuare la sostituzione del grasso per ingranaggi. Inviare la pompa a Grundfos

o a un un'officina autorizzata.

Informazioni correlate

• 7.3 Preparazione per la manutenzione della membrana di dosaggio o delle valvole

• 7.4 Pulizia o sostituzione delle valvole di aspirazione e di mandata

• 7.5 Pulizia o sostituizione della valvola a membrana

• 7.6 Pulizia o sostituzione della membrana della valvola di sfogo integrale.

• 11.1.5 Manutenzione del sensore delle perdite della membrana

• 7.7 Restituzione del prodotto

DMX 221 | | 31

7.2 Istruzioni di sicurezza per la manutenzione della membrana di dosaggio o

delle valvole

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Osservare la scheda di sicurezza del liquido di dosaggio.

● Indossare abbigliamento protettivo quando si lavora sulla testa dosatrice, sugli attacchi e sui tubi.

● Prima di rilasciare la pressione dal lato di mandata, assicurasi che la fuoriuscita di liquido di dosaggio non causi danni alle persone o alle attrezzature.

● Raccogliere e smaltire tutti gli agenti chimici in modo non che non siano nocivi per le persone o per l'ambiente.

PERICOLO

Electric shock

Death or serious personal injury

● Solo il personale qualiticato può eseguire la manutenzione della pompa.

● Non aprire il corpo pompa.

Informazioni correlate

• 7.3 Preparazione per la manutenzione della membrana di dosaggio o delle valvole

7.3 Preparazione per la manutenzione della membrana di dosaggio o delle valvole

Regolare la lunghezza della corsa soltanto con la pompa in funzione.

Chiudere il tappo di sfiato quando la pompa non è in funzione per il trasporto,

l'immagazzinaggio o la manutenzione.

1. Ove possibile, eseguire il flussaggio della testa dosatrice con acqua.

2. Mentre la pompa è in funzione, regolare la manopola per la regolazione della lunghezza di

corsa al 100%.

3. Spegnere la pompa e scollegarla dall’alimentazione elettrica.

4. Chiudere il tappo di sfiato.

5. Depressurizzare il lato pressione dell'impianto di dosaggio.

6. Assicurarsi che non si verifichi riflusso di fluido di dosaggio dal lato mandata.

7. Assicurarsi che il riflusso di fluido di dosaggio venga raccolto in modo sicuro.

La pompa è ora pronta per la manutenzione.

Informazioni correlate

• 7.2 Istruzioni di sicurezza per la manutenzione della membrana di dosaggio o delle valvole

DMX 221 | | 32

7.4 Pulizia o sostituzione delle valvole di aspirazione e di mandata

•

Vedi sezione Istruzioni di sicurezza per la manutenzione della membrana di dosaggio o delle

valvole

•

Vedi sezione Preparazione per la manutenzione della membrana di dosaggio o delle valvole

*

Fig. 7.4-1 Vista esplosa delle valvole di aspirazione e mandata DN 8

Pos.

Description

*

A molla come opzione.

1)

*

*

1)

*

2)

Fig. 7.4-2 Vista esplosa delle valvole di aspirazione e mandata DN 20

Pos.

Description

*1)

A molla come opzione.

*2)

Acciaio inox (SS)

DMX 221 | | 33

1. Svitare la valvola.

2. Smontare la valvola.

•

DN 8, non a molla: Estrarre la cartuccia della valvola e rimuovere la sede della valvola

dalla gabbia.

•

DN 8, a molla: Svitare la gabbia con un paio di pinze a becco tondo.

•

DN 20: Svitare la gabbia con un paio di pinze a becco tondo.

3. Pulire tutte le parti e controllare che siano intatte.

4. Sostituire le parti difettose con parti nuove.

5. Sostituire gli O-ring con altri nuovi.

Gli O-ring devono essere inseriti esattamente nelle scanalature previste.

6. Riassemblare la valvola.

7. Rimontare la valvola nell'orientamento corretto.

La freccia di direzione sulla valvola deve puntare nella direzione del flusso (verso l'alto).

Informazioni correlate

• 7.3 Preparazione per la manutenzione della membrana di dosaggio o delle valvole

• 7.2 Istruzioni di sicurezza per la manutenzione della membrana di dosaggio o delle valvole

7.5 Pulizia o sostituizione della valvola a membrana

•

Vedi sezione Istruzioni di sicurezza per la manutenzione della membrana di dosaggio o delle

valvole

•

Vedi sezione Preparazione per la manutenzione della membrana di dosaggio o delle valvole

1. Svitare le viti della testa dosatrice.

2. Rimuovere la testa dosatrice.

3. Girare le lame del motore finché la membrana non raggiunge il punto morto centrale anteriore.

La membrana si stacca dalla sua flangia.

4. Ruotare la membrana in senso antiorario per svitarla dalla punteria.

5. Pulire tutte le parti e controllare che siano intatte.

6. Sostituire le parti difettose con parti nuove.

7. Avvitare la membrana completamente. Quindi girare in senso inverso finché i fori nella

membrana e la flangia non sono allineati.

8. Girare le lame del motore finché la membrana non raggiunge il punto morto posteriore.

La membrana si sposta verso la flangia della membrana.

9. Rimuontare la testa dosatrice.

10. Serrare a croce le viti della testa dosatrice alla coppia corretta.

11. Dopo 6-10 ore d’esercizio o dopo due giorni, stringere di nuovo le viti alla coppia corretta.

Informazioni correlate

• 7.2 Istruzioni di sicurezza per la manutenzione della membrana di dosaggio o delle valvole

• 7.3 Preparazione per la manutenzione della membrana di dosaggio o delle valvole

• 9.3.1 Valori di coppia

DMX 221 | | 34

7.6 Pulizia o sostituzione della membrana della valvola di sfogo integrale.

•

Vedi sezione Istruzioni di sicurezza per la manutenzione della membrana di dosaggio o delle

valvole

•

Vedi sezione Preparazione per la manutenzione della membrana di dosaggio o delle valvole

•

Assicurarsi che non si verifichi un flusso di ritorno o sovrapressione.

1. Svitare le quattro viti della valvola di sfogo integrale.

2. Rimuovere la parte superiore della valvola di sfogo integrale.

3. Rimuovere la membrana.

4. Pulire tutte le parti e controllare che siano intatte.

5. Sostituire le parti difettose con parti nuove.

6. Inserire la membrana.

7. Rimontare la parte superiore della valvola di sfogo integrale.

8. Serrare a croce le viti alla coppia corretta.

9. Dopo circa 48 ore di esercizio, serrare di nuovo le viti alla coppia corretta.

Informazioni correlate

• 7.2 Istruzioni di sicurezza per la manutenzione della membrana di dosaggio o delle valvole

• 7.3 Preparazione per la manutenzione della membrana di dosaggio o delle valvole

• 9.3.1 Valori di coppia

7.7 Restituzione del prodotto

Vi sono due situazioni in cui una pompa deve essere inviata a Grundfos o ad un'officina di assistenza autorizzata.

•

ogni cinque anni per la sostituzione del grasso ingranaggi

•

ogni volta che si richiede assistenza sulla pompa.

AVVERTIMENTO

Chemical hazard

Death or serious personal injury

● Osservare la scheda di sicurezza del liquido di dosaggio.

● Indossare abbigliamento protettivo quando si lavora sulla testa dosatrice, sugli attacchi e sui tubi.

● Raccogliere e smaltire tutti gli agenti chimici in modo non che non siano nocivi per le persone o per l'ambiente.

Grundfos può rifiutarsi di accettare il prodotto per l'assistenza se non viene pulito da sostanze chimiche o se non viene fornita la "Dichiarazione di sicurezza".

1. Pulire completamente la pompa prima di spedirla. Assicurarsi che nella pompa non rimangano tracce di sostanze tossiche o pericolose.

Se non è possibile eseguire una pulizia adeguata, fornire tutte le informazioni rilevanti sulle

sostanze chimiche.

2. Compilare la "Dichiarazione di sicurezza" e fissarla alla pompa in una posizione visibiile.

È possibile trovare la "Dichiarazione di sicurezza" alla fine del presente documento.

3. Assicurarsi che il prodotto sia adeguatamente protetto durante il trasporto.

Informazioni correlate

• 6. Messa fuori servizio del prodotto

• 4.1 Movimentazione del prodotto

DMX 221 | | 35

8. Ricerca di guasti nel prodotto

8.1 La pompa dosatrice non funziona.

Causa

Rimedio

La pompa non è collegata all'alimentazione elettrica.

Collegare il cavo elettrico di alimentazione.

Tensione di alimentazione errata.

Sostituire la pompa dosatrice.

Guasto elettrico nel motore o nell'unità di controllo della

pompa.

Restituire la pompa per la riparazione.

Il sensore di livello nel serbatoio di alimentazione ha arrestato la pompa, in quanto il serbatoio è vuoto.

Riempire il serbatoio e avviare la

pompa.

Il sensore delle perdite della membrana ha arrestato la

pompa, in quanto vi sono perdite.

Sostituzione della membrana e avviare la pompa.

8.2 La pompa dosatrice non aspira

Causa

Rimedio

Perdita dal condotto di aspirazione.

Controllare e sigillare o sostituire il condotto di aspirazione.

Il condotto di aspirazione è troppo piccolo Verificare le specifiche Grundfos e adattare il condoto troppo lungo.

to di aspirazione alle specifiche.

Il condotto di aspirazione è intasato.

Pulire o sostituire il condotto di aspirazione.

La valvola di fondo è ricoperta di sedimenti.

Pulire la valvola di fondo.

Il condotto di aspirazione è deformato.

Installare il condotto di aspirazione correttamente.

Verificare la presenza di danni.

Pulire il serbatoio da sedimenti o accorciare il condotto di asipirazione.

Sono presenti depositi cristallini nelle val- Pulire le valvole.

vole.

La valvola a membrana è rotta.

Sostituire la valvola a membrana.

8.3 Nessuna portata di dosaggio

Causa

Rimedio

Presenza di aria nel condotto di aspirazione e nella testa dosatrice.

Attendere finché la pompa non viene spurgata.

La manopola per la regolazione della

lunghezza di corsa viene impostata su

zero.

Ruotare la manopola per la regolazione della lunghezza di corsa.

La viscosità del fluido di dosaggio è

troppo elevata.

Assicurarsi che la pompa dosatrice e l'installazione

siano adeguata alla viscosità del fluido di dosaggio.

Sono presenti depositi cristallini nelle

valvole.

Pulire le valvole.

Valvole assemblate scorrettamente.

Montare le parti della valvola in ordine corretto. Garantire la corretta direzione di flusso.

Punto di iniezione ostruito.

Garantire la corretta direzione di flusso (unità di iniezione). Rimuovere l'ostruzione.

I condotti e le apparecchiature periferi- Installare i condotti e le apparecchiature periferiche in

che sono installati in modo non corretto. modo corretto. Lasciare il passaggio libero.

DMX 221 | | 36

8.4 La portata di dosaggio non è precisa

Causa

Rimedio

Presenza di gas nella testa dosatrice.

Spurgare la testa dosatrice.

Sono presenti depositi cristallini nelle valvole.

Pulire le valvole.

Il punto zero è impostato in modo non corretto.

Regolare il punto zero in modo che corrisponda all'effettiva contropressione.

Variazione di contropressione.

Installare una valvola di conservazione della

pressione e uno smorzatore di pulsazioni.

Variazione di pressione nel condotto di aspirazione.

Mantenere un livello constante nel serbatoio di

dosaggio installando un serbatoio intermedio.

Installare uno smorzatore di pulsazioni.

Il condotto di aspirazione o mandata è troppo

piccolo o troppo lungo.

Installare uno smorzatore di pulsazioni.

È presente l'effetto sifone.

Installare una valvola di conservazione della

pressione.

Il condotto di aspirazione o mandata presenta

perdite o è poroso.

Controllare e sostituire il condotto di aspirazione o di mandata.

Parti a contatto con il fluido di dosaggio non resistenti allo stesso.

Sostituire con componenti in materiale resistente.

La membrana di dosaggio è usurata (lacerazioni incipienti).

Sostituire la valvola a membrana.

La pompa dosatrice è utilizzata nell'estremità al- Ridurre la contropressione della pompa.

ta della sua gamma di prestazioni in un impianto con variazioni di tensione di alimentazione.

La densità o la viscosità del fluido di dosaggio

varia.

Assicurarsi che la densità o la viscosità del

fluido di dosaggio non vari. Utilizzare un agitatore.

8.5 Perdita permanente dalla valvola di sfogo integrale

Causa

Rimedio

La valvola di mandata o il condotto di mandata

sono bloccati.

Pilire la valvola di mandata o il condotto di

mandata.

La pressione di apertura della valvola di sfogo in- Impostare correttamente la pressione di apertegrale è troppo bassa.

tura della valvola di sfogo integrale.

La membrana della valvola di sfogo integrale è

difettosa.

Sostituire la membrana della valvola di sfogo

integrale.

La sfera o la sede della valvola di sfogo integrale Sostituire i componenti difettosi.

è difettosa.

La valvola di sfogo integrale è sporca.

Pulire la valvola di sfogo integrata.

8.6 Il sensore delle perdite della membrana non funziona correttamente.

Causa

Rimedio

Anomalia nel sensore.

Pulire il sensore. Se il sensore non funziona dopo la pulizia, sostituirla con uno nuovo.

L'unità di controllo AR o l'unità elettronica per

il sensore ottico non funzionano correttamente.

Contattare Grundfos per l'assistenza.

DMX 221 | | 37

9. Caratteristiche tecniche

9.1 Condizioni dell'ambiente

Condizioni dell'ambiente per il funzionamento

Parametro

Valore

Temperatura ambiente

0-40 °C

Max. umidità relativa dell'aria

70% a 40°C, 90% a 35°C

Condizioni dell'ambiente per l'immagazzinaggio

Parametro

Valore

Temperatura ambiente

Da -20 a +50°C

Max. umidità relativa dell'aria

92% (senza condensa)

DMX 221 | | 38

9.2 Fluido di dosaggio

Caratteristiche del fluido di dosaggio

Il fluido di dosaggio deve avere le seguenti caratteristiche di base:

•

liquido

• non infiammable.

Per pompe con valvola di sfogo integrale, il fluido di dosaggio deve essere le seguenti caratteritiche aggiuntive:

• senza cristallizzazione.

Assicurarsi che il fluido di dosaggio non presenti congelamento o ebollizione in condizioni di funzionamento.

Nel caso in cui ci siano dei dubbi concernenti la resistenza dei materiali e l'idoneità della pompa

per un fluidio di dosaggio specifico, contattare Grundfos.

Temperatura del fluido per pompe con una testa dosatrice in PVC

Contropressione massima

Temperatura fluido

Fino a 12 bar

0-40 °C

Fino a 16 bar

0-20 °C

Temperatura del fluido per pompe con una testa dosatrice in acciaio inox

Contropressione massima

Temperatura fluido

Fino a 16 bar

Da -10 a +70°C

Per applicazioni SIP o CIP (fino a 2 bar, massimo 15 minuti)

fino a 145°C

Temperatura del fluido per pompe con una testa dosatrice in PP

Contropressione massima

Temperatura fluido

Fino a 10 bar

0-40 °C

Temperatura del fluido per pompe con una testa dosatrice in PVDF

Contropressione massima

Temperatura fluido

Fino a 9 bar

Da -10 a +70°C

Fino a 10 bar

Da -10 a +60°C

Fino a 16 bar

Da -10 a +20°C

Viscosità massima

I valori si applicano a fluidi di dosaggio con le caratteristiche seguenti:

•

Liquido newtoniano

•

liquido non degasante e non abrasivo.

Parametro

Valore

Viscosità massima

100-400 mPa s (a seconda del tipo di pompa)

Informazioni correlate

• 9.3.4 Profondità di aspirazione

• https://en.wikipedia.org/wiki/Newtonian_fluid

DMX 221 | | 39

9.3 Dati meccanici

9.3.1 Valori di coppia

Valori di coppia per viti della testa dosatrice

Utilizzare una chiave dinamometrica con una precisione di ± 4% per serrare le viti.

Mod. pompa

Coppia di serraggio

[Nm]

DMX 4-10

6-8

DMX 7-10

6-8

DMX 9-10

6-8

DMX 12-10

6-8

DMX 17-4