T

Estratto dalla Rivista

LA MECCANICA ITALIANA

n. 167 novembre 1982

CLAUDIO REVERDY

Capo Servizio Applicazioni Automatiche

SIO Saldatura S.p.A.

INTRODUZIONE

II tema che mi è stato proposto per questa giornata

potrebbe sembrare a molti troppo scolastico e privo

di interesse per un uditorio qualificato.

Approfondendo successivamente i motivi che hanno

spinto gli organizzatori a questa scelta ho dovuto

convenire sulla necessità di rifare il punto sulle conoscenze acquisite per poi aggiungere delle nuove sull'evoluzione anche dei procedimenti apparentemente

più conosciuti.

Le variabili infatti in gioco nei procedimenti di saldatura sono così numerose e l'evoluzione tecnica così

rapida che risulta il più delle volte difficile restare

aggiornati sulle ultime novità o giudicare la validità di

quanto sul mercato ci viene quotidianamente proposto.

In questa relazione, dopo un richiamo ai principi dei

vari procedimenti ed alla loro tecnologia verranno presentate alcune delle più recenti evoluzioni ed applicazioni sugli acciai inossidabili.

Le tecniche

di saldatura TIG-MIG

e ad arco plasma.

Criteri di scelta,

applicabilità, confronti

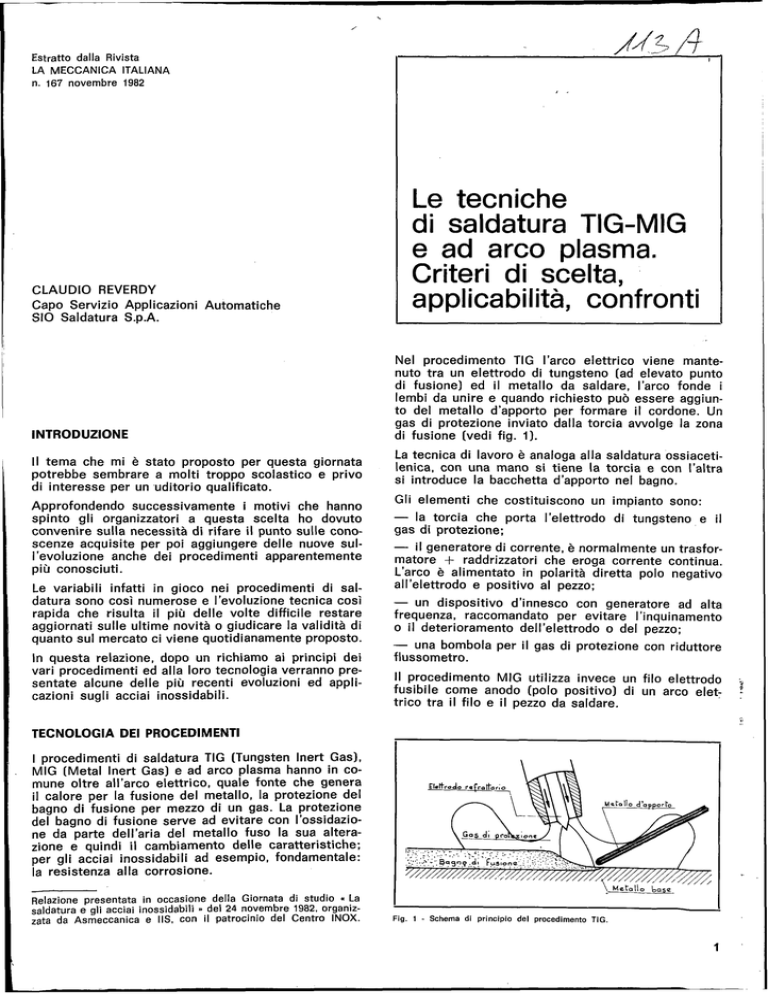

Nel procedimento TIG l'arco elettrico viene mantenuto tra un elettrodo di tungsteno (ad elevato punto

di fusione) ed il metallo da saldare, l'arco fonde i

lembi da unire e quando richiesto può essere aggiunto del metallo d'apporto per formare il cordone. Un

gas di protezione inviato dalla torcia avvolge la zona

di fusione (vedi fig. 1).

La tecnica di lavoro è analoga alla saldatura ossiacetilenica, con una mano si tiene la torcia e con l'altra

si introduce la bacchetta d'apporto nel bagno.

Gli elementi che costituiscono un impianto sono:

— la torcia che porta l'elettrodo di tungsteno e il

gas di protezione;

— il generatore di corrente, è normalmente un trasformatore + raddrizzatori che eroga corrente continua.

L'arco è alimentato in polarità diretta polo negativo

all'elettrodo e positivo al pezzo;

— un dispositivo d'innesco con generatore ad alta

frequenza, raccomandato per evitare l'inquinamento

o il deterioramento dell'elettrodo o del pezzo;

— una bombola per il gas di protezione con riduttore

flussometro.

Il procedimento MIG utilizza invece un filo elettrodo

fusibile come anodo (polo positivo) di un arco elettrico tra il filo e il pezzo da saldare.

TECNOLOGIA DEI PROCEDIMENTI

I procedimenti di saldatura TIG (Tungsten Inert Gas),

MIG (Metal Inert Gas) e ad arco plasma hanno in comune oltre all'arco elettrico, quale fonte che genera

il calore per la fusione del metallo, la protezione del

bagno di fusione per mezzo di un gas. La protezione

del bagno di fusione serve ad evitare con l'ossidazione da parte dell'aria del metallo fuso la sua alterazione e quindi il cambiamento delle caratteristiche;

per gli acciai inossidabili ad esempio, fondamentale:

la resistenza alla corrosione.

Relazione presentata in occasione della Giornata di studio « La

saldatura e gli acciai inossidabili » del 24 novembre 1982, organizzata da Asmeccanica e MS, con il patrocinio del Centro INOX.

El«ttyodo refrattario

v

- Bagno a\

fusione

^/////////////////////////yZ7/

Fig. 1 - Schema di principio del procedimento TIG.

volta genera energia, che si traduce in un netto aumento della tensione d'arco in rapporto al TIG:

• (10-15 V tensione d'arco TIG)

• (25-35 V tensione d'arco plasma).

Questi due fattori cumulati aumentano in modo consistente il gradiente di temperatura del plasma d'arco

e consentono la messa in atto della tecnica di saldatura detta « Keyhole » o ad arco passante.

Questa è caratterizzata da un potere di penetrazione

dell'arco molto elevato che attraversa il giunto da

parte a parte con un foro visibile a rovescio da 1 a 3

mm di diametro.

Il procedimento plasma è un brevetto della Soc. UNION

CARBIDE americana secondo il principio di ottenimento del plasma illustrato nella fig. 2-1.

Il limite superiore dell'intensità utilizzabile con la configurazione di cui sopra è di 200 A circa con un foro

alla punta di 2,5H-3 mm.

Fig. 2 - Procedimento ad arco plasma: 1) brevetto Union Carbide; 2) plasma a

strizione pneumatica SAF-AL.

Il metallo del filo alimentato in continuo fonde e si

deposita nel bagno a formare il cordone.

Il bagno di fusione è protetto dal gas portato dalla

torcia.

Un impianto di saldatura MIG è formato da:

— una torcia che porta il filo e il gas di protezione;

— un gruppo alimentazione del filo d'apporto;

— un generatore di corrente continua (trasformatore + raddrizzatori) a caratteristica esterna V.l. costante. L'arco è alimentato in polarità indiretta polo

positivo all'elettrodo e negativo al pezzo;

— una bombola per il gas di protezione con riduttore

e flussometro.

La saldatura ad arco plasma può essere considerata

un'evoluzione del procedimento TIG, il suo principio

si basa sulla strizione dell'arco a mezzo di una punta

speciale energicamente raffreddata che provoca:

— un aumento della densità di corrente e quindi un

riscaldamento più concentrato del giunto da saldare;

— una ionizzazione più spinta del gas, che a sua

Fig. 3 - Impianto di saldatura ad arco plasma automatico, torcia di saldatura e

gruppo avanzamento filo.

La Soc. SAF - AIR LIOUIDE ha sviluppato ulteriormente il procedimento e brevettato un principio di ottenimento del plasma detto a strizione pneumatica (vedi

fig. 2-2).

In questa nuova tecnica l'effetto plasma è ottenuto

per mezzo dell'azione del gas plasma sull'arco elettrico a livello di un iniettore formato dall'elettrodo di

tungsteno inserito in un profilo di punta particolare.

Questa seconda tecnica permette l'utilizzo di plasma

ad elevata densità di corrente maggiore di 300 A.

L'impianto di saldatura ad arco plasma (vedi fig. 3) è

analogo per composizione ad un impianto TIG rispetto

al quale ha tuttavia le seguenti varianti:

— torcia di saldatura con doppio circuito gas: uno per

il plasma e uno per la protezione del bagno di fusione

e porta una punta plasma raffreddata energicamente;

— armadio di comando e controllo per l'innesco dell'arco e per i circuiti di gas plasma e protezione;

— generatore di corrente continua a caratteristica

V.l. cadente analogo a quello TIG;

— eventuale apporto di filo nel caso di applicazioni

in automatico;

— alimentazione per i gas plasma e di protezione

del bagno.

CAMPO DI APPLICAZIONE E LIMITI

DEI PROCEDIMENTI

TIG: questo procedimento è caratterizzato dalla possibilità di saldare senza metallo d'apporto, per semplice fusione dei lembi, quindi con assenza di sovrametallo dei cordoni, cosa particolarmente interessante in numerose applicazioni. In questo caso è considerato come spessore limite 1,5 mm circa, oltre tale

spessore si ottiene una concavità inaccettabile del

cordone e occorre quindi usare metallo d'apporto.

La gamma di spessori normalmente consigliata in TIG

si estende da 0,5 mm a 6 mm limite massimo di convenienza per risultato e velocità di esecuzione. Fino

ad uno spessore di 3 mm circa la saldatura può essere eseguita sulle lamiere a lembi retti senza alcuno

smusso, oltre è necessario smussare i lembi a V.

Il procedimento TIG è largamente usato anche su grossi spessori per l'esecuzione di passate di fondo a

penetrazione controllata (es. tubazioni) con riempimento eseguito poi con altri procedimenti (elettrodi,

MIG o Arco Sommerso).

Dal punto di vista qualitativo è il procedimento in

grado di garantire i migliori risultati in quanto permette:

— accurato controllo del bagno di fusione e della penetrazione;

Fig. 4 - Banco per saldatura automatica TIG o plasma di lamiere o virole di

acciaio inossidabile.

— velocità di esecuzione che consentono un buon

degasaggio del bagno di fusione (importante per eliminare la porosità);

— dosaggio del metallo d'apporto indipendente dallo

spessore e dalla corrente di saldatura.

Come già accennato la preparazione dei lembi può

essere a lembi retti senza smusso per spessori fino a

3 mm e con uno smusso a V di oltre tale spessore.

Nel caso di spessori sottili fino a 3 mm, che sono i

più frequenti con gli acciai inossidabili ed in particolare nel caso di saldatura automatica questo procedimento esige una buona pulizia dei lembi.

Ogni traccia di sporco può, bruciando, deteriorare

l'elettrodo o dare luogo a dei difetti di inclusioni o di

cattivo aspetto dei cordoni.

È necessario egualmente un buon accostaggio dei lembi, gli scarti o le tolleranze ammesse sono inferiori o

uguali a 1/10 dello spessore.

Sempre nel caso di saldatura automatica la precisione

richiesta sulla traiettoria dell'elettrodo deve essere

compresa entro qualche decimo di millimetro.

Questo comporta, soprattutto nel caso di saldatura

testa-testa, degli attrezzi di presentazione e di bloccaggio di buona precisione, capaci di contrastare le deformazioni generate dalla saldatura.

Il più delle volte è utile che gli attrezzi assicurino

anche un'evacuazione del calore apportato al pezzo

da saldare (es. piatto e morse di rame) (vedi fig. 4).

Il procedimento TIG è largamente usato sugli acciai

inossidabili sia nella versione manuale che automatica. Nella versione manuale può essere impiegato in

tutte le posizioni di saldatura (vedi fig. 5-6).

MIG: a differeneza del TIG la saldatura è sempre effettuata con metallo d'apporto.

Per aumentare la penetrazione si deve aumentare

l'energìa e questo provoca un aumento della quantità

di filo d'apporto. Questa particolarità è favorevole nel

caso che oltre ad aumentare la fusione del giunto si

debba apportare del metallo (angoli o riempimento di

cianfrini) ma può essere dannosa nel caso ad esempio di spessori sottili saldati di testa e dove il sovraspessore debba essere poi asportato.

La gamma di spessori saldabili si estende pertanto

da 0,5 -i- 0,6 mm a 10-M5 mm oltre può essere più

vantaggioso il procedimento ad arco sommerso.

Rispetto al TIG ha un tasso di deposito kg/h più elevato da 2,5 a 7 kg/h ed è quindi consigliabile per riempimenti e soprattutto per l'esecuzione di cordoni in

angolo. Può essere utilizzato in saldature in tutte le

posizioni.

Dal punto di vista qualitativo vengono fatte alcune

riserve per l'ottenimento di giunti di elevata qualità

in quanto:

— l'elevata velocità di fusione lascia al bagno minore tempo per un buon degasaggio e quindi rischio

di porosità;

— è più sensibile alla qualità del filo d'apporto sia

sui difetti interni dei cordoni (porosità) che sull'estetica;

— l'abilità dell'operatore e la qualità delle apparecchiature sono molto più critiche per un risultato buono e costante (es. la presenza di proiezioni).

Fig. 6 - Impianto di saldatura TIG automatico, testa d! saldatura.

PLASMA: questo procedimento, oltre alle caratteristiche di applicazione del TIG già viste consente:

— un ampiamento della gamma degli spessori saldabili da 3 a 8-f-10 mm a lembi retti senza necessità di

smusso;

— ottime caratteristiche della saldatura tanto per

quanto riguarda la qualità radiografica che le caratteristiche meccaniche;

— ottimo aspetto dei cordoni con possibilità di controllare e dosare sia la penetrazione che il sopraspessore;

— garanzia e controllo della penetrazione anche in

corso di saldatura senza necessità di accesso a rovescio;

— limitate deformazioni in quanto il riscaldamento

è molto localizzato ed i cordoni più stretti.

Il procedimento ad arco plasma è normalmente utilizzato in saldatura automatica in posizione piana (vedi

fig. 7) e può essere usato con limitazione dello spessore massimo a 6 mm anche in frontale.

VARIABILI DEI PROCEDIMENTI E SCELTA

DELLE APPARECCHIATURE

Fig. 5 • Saldatura TIG manuale.

Per ottenere risultati di saldatura di qualità e soprattutto costanti bisogna garantire che nel corso del procedimento le variabili proprie quali V (tensione d'arco)

I (corrente di saldatura) e Vs (velocità di saldatura)

siano mantenute rigorosamente costanti.

In particolare queste condizioni divengono fondamentali per la saldatura in automatico ove non si ha

l'intervento dell'operatore che può effettuare correzioni durante l'esecuzione.

Influenza della tensione d'arco e della corrente nel

procedimento TIG

La tensione d'arco è la tensione necessaria a mantenere l'arco acceso, essa condiziona: la larghezza e la

forma della penetrazione ed è a sua volta legata a:

la lunghezza d'arco (distanza torcia pezzo) — la natura del gas — ^intensità di corrente ed i metalli costituenti l'anodo ed il catodo (acciaio inox e tungsteno).

Scelto un determinato gas o miscela con i criteri che

più avanti vedremo, in corso di esecuzione bisognerà

garantirsi che i valori di lunghezza d'arco e di corrente di saldatura si mantengono stabili e costanti.

La lunghezza d'arco è condizionata in saldatura manuale all'abilità dell'operatore. In saldatura automatica

deve essere garantita in primo luogo dalla precisione

dell'attrezzatura e dalla preparazione dei pezzi e ove

questo non sia possibile o per maggiori garanzie di

sicurezza devono essere adottati dei dispositivi elettronici di controllo della tensione d'arco.

Anche la corrente di saldatura è legata sia alla tensione d'arco (distanza torcia pezzo nei generatori a

caratteristica cadente) che alla tensione della rete di

alimentazione, al riscaldamento del generatore ed alla

lunghezza dei cavi tra generatore ed arco di saldatura.

Ricordiamo infatti come la corrente di saldatura agisce direttamente sull'entità della penetrazione.

Un moderno impianto TIG deve quindi prevedere:

— un dispositivo elettronico di controllo della tensione d'arco, nel caso di lavori in condizioni automatiche;

— un generatore di corrente a corrente costante (caratteristica V.l. verticale).

Il controllo di tensione d'arco è un dispositivo meccanico asservito ed un controllo elettronico che tramite

il segnale della tensione d'arco avvicina od allontana

la torcia dal giunto mantenendo costante la sua distanza.

In un arco TIG la variazione di tensione è dell'ordine

di 0,4-0,5 V per ogni millimetro di distanza, la sensibilità di uno di questi dispositivi è di 0,1-0,2 V regolabile vale a dire corregge variazioni di distanza di

0,25 mm entro una variazione di tensione di rete di

±20%.

Il tempo di risposta è di 2,5 millisecondi per operare

la correzione.

L'interesse di questo dispositivo oltre che per le

variazioni prima accennate si rivela anche per compensare il consumo dell'elettrodo di tungsteno e per riposizionare la torcia alla giusta distanza in saldature

successive di pezzi in serie.

Generatori a corrente costante. Ricordiamo che nella

saldatura TIG vengono normalmente impiegati i trasformatori + raddrizzatori usati per la saldatura con

elettrodo rivestito a caratteristica cadente.

Con queste macchine una variazione di lunghezza

d'arco provoca anche una variazione di corrente di

saldatura.

Le nuove generazioni di generatori a raddrizzatori a

Thyristori o diodi controllati possono essere dotati

di un circuito di stabilizzazione ad anello chiuso.

Lo schema a blocchi è illustrato nella fig. 8, una sonda

preleva un segnale di corrente prima dei raddrizzatori

e lo invia in un circuito di confronto con un segnale di

riferimento prefissato con un potenziometro.

La differenza viene amplificata e va a comandare l'amplificatore di comando dei thyristori in controreazione.

Fig. 7 - Esecuzione di una saldatura automatica plasma circonferenziale su

serbatoi.

La curva caratteristica del generatore si modifica in

tal modo e diviene verticale ovvero a corrente costante

anche al variare della V d'arco.

Alimentazione

G

c

Arco

JL

n

ELI

Fig. 8 - Schema a blocchi di un generatore regolato:

H elemento di misura della variabile regolata (/ corrente o V tensione);

R segnale di riferimento;

A amplificatore che permette al segnale di errore di comandare il circuito di

potenza.

Il controllo della tensione d'arco ed i generatori a corrente costante possono essere convenientemente impiegati sia nel procedimento TIG che plasma.

I GAS DI PROTEZIONE

II gas, oltre alla funzione di evitare l'ossidazione del

bagno di fusione, come già detto, influenza la tensione

d'arco e nel procedimento MIG anche le modalità di

trasferimento del metallo nell'arco stesso.

I gas in rapporto all'azione esercitata si suddividono in:

— inerti: Argon-Elio;

— riducenti: Idrogeno;

— ossidanti: Anidride carbonica ed Ossigeno;

— di protezione: Azoto.

Procedimento TIG

Bisogna subito premettere che nel procedimento TIG

non possono essere usati gas o miscele ossidanti a

contatto con l'elettrodo di tungsteno in quanto ne provocherebbe una rapida distruzione.

Normalmente quindi in saldatura manuale viene usata

una protezione di Argon puro.

Discorso a se stante deve invece essere fatto per la

saldatura automatica nella quale l'esigenza di:

— velocità più elevate;

— aumento dei limiti di spessori saldabili;

— penetrazioni più controllate e controllabili

ha portato allo sviluppo ed all'uso di miscele di gas.

Le più comunemente conosciute ed utilizzate sono le

miscele Argon - Idrogeno e Argon - Elio.

Nella saldatura degli acciai inossidabili austenitici una

miscela Argon-Idrogeno come gas di protezione alla

torcia consente di ottenere rispetto all'Argon puro:

— un aumento della tensione d'arco e quindi della

sua potenza elettrica a parità di corrente;

— un migliore rendimento calorifico dell'arco, che può

essere spiegato in parte dal fenomeno seguente: le

molecole d'idrogeno si dissociano nell'arco assorbendo del calore che restituiscono poi a livello del pezzo da saldare riassociandosi;

— una maggiore penetrazione con un cordone più

stretto e di conseguenza deformazioni ancora più ridotte. Lo spessore massimo saldabile in una sola

passata passa da 2-=-2,5 mm in Argon a 4 mm con una

miscela al 10% di Idrogeno;

— un aumento della velocità di esecuzione fino al

50%.

Le miscele Argon-Idrogeno nelle percentuali appresso

indicate non presentano alcun rischio dal punto di vista metallurgico in quanto l'idrogeno non si diffonde

nell'acciaio austenitico allo stato liquido.

Le percentuali di idrogeno utilizzate sono:

— Argon + 4% Idrogeno consigliato su spessori sottili inferiori a 3 mm;

— Argon + 6% Idrogeno consigliato su spessori inferiori a 4 mm;

— Argon + 10% Idrogeno consigliato su spessori di

4 mm;

— Argon + 4% Idrogeno consigliato su grossi spessori in multipass, passate di fondo cianfrino o saldatura in angolo.

In saldatura manuale le miscele al 5-10% di idrogeno

consentono di ridurre la larghezza dei cordoni senza

modificare la velocità di lavoro.

Per gli acciai inossidabili stabilizzati o per i tipi ferritici essendo sensibili ad assorbimento di idrogeno si

dovrà usare per ottenere effetti analoghi una miscela

Elio-Argon (70-30).

Protezione a rovescio dei cordoni, non possiamo terminare il capitolo dei gas di protezione senza parlare

della protezione a rovescio dei cordoni di saldatura.

Essa serve a garantire anche a rovescio le caratteristiche di inossidabilità del cordone ed inoltre ne facilita

le condizioni esecutive (migliore scorrimento del cordone, maggiore velocità).

Per la protezione a rovescio può essere usato lo stesso gas già usato a diritto oppure una miscela più economica di Azoto-Idrogeno (90-10).

Procedimento MIG

Nel procedimento MIG, come già accennato, la scelta

del gas di protezione dovrà essere fatta tenendo conto

della sua influenza sulla modalità di trasferimento del

metallo nell'arco:

— condizioni short-are;

— condizioni spray-are;

— condizioni pulsed-arc.

I migliori risultati nella saldatura degli acciai inossidabili si possono ottenere con una miscela appositamente sviluppata per queste applicazioni contenente

Argon-CO2-ldrogeno.

Questa miscela è utilizzabile nelle varie condizioni di

trasferimento del metallo e garantisce cordoni di ottime qualità ed estetica.

Sempre per gli acciai inossidabili è normalmente conosciuta ed usata la miscela Argon + Ossigeno (1^-2

per cento). Le sue migliori condizioni di impiego sono

tuttavia in regimi spray-are ove consente di ottenere

più elevate velocità di lavoro.

Le miscele Argon-Ossigeno sono impiegate anche per

la saldatura MIG con tecnica pulsed-arc ove consentono di migliorare i risultati qualitativi del procedimento MIG soprattutto per quanto riguarda la qualità

dei cordoni (porosità) e l'aspetto estetico.

EVOLUZIONE DEI PROCEDIMENTI

TIG a corrente pulsante

Questa tecnica consiste nel produrre successivamente nell'arco dei periodi di potenza alta e bassa per

mezzo di una modulazione della corrente di saldatura.

Si provoca in tal modo fasi alternative di fusione e solidificazione che permettono di trattare un volume relativamente limitato di metallo, la ripetizione dell'operazione assicura una saldatura continua.

I parametri della corrente pulsante sono scelti in funzione del tipo di materiale, delle dimensioni e spessori dei pezzi e della posizione di lavoro.

Una corrente pulsante è definita (vedi fig. 9) da:

— Ih intensità massima

— Ib intensità minima.

Frequenza di pulsazione ovvero: Th tempo di salita

della corrente e di mantenimento al valore massimo

più Tb tempo di discesa della corrente e di mantenimento al valore minimo.

La frequenza è normalmente compresa entro 0,1 e 1

secondi nel caso di generatori con comando a thyristori.

Fig. 9 - Parametri che definiscono una corrente pulsante.

Riassumiamo brevemente i vantaggi che ne derivano

riferiti ai vari campi di applicazione:

— aumento della penetrazione e migliore controllo,

che allontana il rischio di sfondamento del bagno pur

assicurando delle saldature testa-testa in una sola

passata o per passate di fondo sui grossi spessori;

— riduzione della propagazione di calore lungo il giunto, questo facilita l'unione di pezzi di sezione e di natura differente;

— maggiore facilità ed elasticità di esecuzione, per

esempio nel caso di saldature in tutte le posizioni e

per saldature di spessori sottili;

— maggiori tolleranze sulla preparazione dei giunti;

— favorevole influenza sulla solidificazione del metallo fuso.

Un'applicazione tipica del procedimento TIG ad arco

pulsante è la saldatura testa-testa in automatico con

macchine orbitali di tubi.

DEVIAZIONE ED OSCILLAZIONE MAGNETICA

DELL'ARCO TIG

Un miglioramento delle prestazioni del procedimento

TIG per quanto riguarda le velocità di esecuzione, può

essere ottenuto con una deflessione a mezzo di un

campo energetico dell'arco.

Questa deviazione è ottenuta per mezzo di un induttore che si applica alla torcia e realizzato secondo lo

schema della fig. 10. La deviazione è generalmente

secondo l'asse del giunto ed in avanti secondo il senso

di avanzamento della torcia.

L'alimentazione dell'induttore è in questo caso ottenuta con un circuito elettrico che permette la regolazione della frequenza d'oscillazione, la sua ampiezza

ed eventualmente dei tempi di arresto alle estremità.

La direzione dell'oscillazione può essere scelta con il

posizionamento angolare dei poli magnetici.

SALDATURA TiG AD ELETTRODI MULTIPLI

Citiamo rapidamente e per completezza di questa esposizione il procedimento TIG ad elettrodi multipli e

le sue evoluzioni.

La nascita e l'evoluzione di questo procedimento sono

dovute alle esigenze di un settore di applicazione ben

determinato che è la saldatura in continuo su macchine profilatrici di tubi in acciai inossidabili.

Gli studi condotti su un arco TIG hanno mostrato come

oltre una intensità di corrente di 250 A circa il flusso

di calore trasmesso al pezzo non aumenta praticamente più ma viene dissipato in irraggiamento attorno all'arco.

Fig. K)a - Torcia TIG con deviatore magnetico d'arco.

L'effetto che si ottiene è un allungamento della sorgente di calore lungo il giunto, che permette un aumento dell'intensità di corrente utilizzata con un aumento della velocità di saldatura dell'ordine del 30-H

50% su spessori inferiori a 2 mm.

Oltre al guadagno di velocità l'utilizzo della deviazione

d'arco migliora la stabilità d'arco anche quando la

punta dell'elettrodo presenta un certo consumo (cono

leggermente tronco all'estremità).

Nei casi invece ove sia necessaria una zona fusa più

larga (es.: riempimento di un cianfrino) o per ridurre la

penetrazione (es.: in ricarica) può essere interessante fare oscillare l'arco di saldatura. Quando l'ampiezza

richiesta è maggiore di 20 mm circa viene fatta oscillare meccanicamente la torcia e l'apporto del filo.

Negli altri casi per ampiezze limitate e frequenze elevate è preferibile realizzare l'oscillatore con un campo

magnetico alternato applicato vicino all'arco e con un

dispositivo identico al precedente.

8

Asse ci'

\

G IU O to di

Saldatura

Elettrodo

\

Fig. 10b - Schema di principio di un deviatore magnetico d'arco e posizionamento degli elettrodi in rapporto al senso di oscillazione.

Tre archi TIG disposti lungo il giunto provocano una

fusione progressiva del giunto: il primo preriscalda i

lembi, il secondo fonde e realizza la penetrazione, il

terzo liscia il cordone.

Ulteriori perfezionamenti apportati a questa tecnica ed

al relativo impianto consentono oggi di coprire una

gamma di spessori da: 1 a 6 mm circa con un guadagno di velocità come indicato nelle tabelle di fig. 12.

PROCEDIMENTO TIG CON APPORTO DI FILO CALDO

II procedimento TIG con apporto di filo caldo è una

variante del procedimento TIG con filo d'apporto, ove

la fusione del filo non è assicurata unicamente dall'arco, secondo il metodo classico, ma è favorita dal

passaggio di una corrente nel filo la cui estremità è

in contatto con il bagno di fusione dietro all'arco di

saldatura.

Il passaggio di una corrente / nella parte terminale del

filo2 d'apporto provoca un riscaldamento importante

Rl (/? = resistenza della parte terminale del filo) che

porta il filo ad una temperatura prossima alla fusione.

Fig. 11 - Impianto automatico per saldatura TIG a tre elettrodi su macchina

profilatrice per tubi di acciaio inox.

A contatto del bagno di fusione formato dall'arco TIG,

il filo riceve l'apporto di calore che gli permette di

fondere in modo continuo.

Oltre questo limite per aumentare la penetrazione bisogna ricorrere ad un arco costretto come l'arco plasma mentre per ottenere un aumento della velocità di

lavoro bisogna ricorrere ad una modifica della sorgente di calore allungandola nel senso del giunto.

Particolarità quindi di questo procedimento è l'assenza di un arco elettrico tra il filo e il bagno di fusione.

Nella fig. 13 è illustrato lo schema di principio.

Per ottenere consistenti aumenti delle velocità di lavoro su spessori fino a 3 mm si è ricorsi quindi ad un

impianto TIG ad elettrodi multipli 3 o 4 archi (vedi

fig. 11).

Il procedimento TIG a filo caldo è consigliato in tutti

quei casi di riempimento cianfrini in passate multiple

ove siano richieste elevate caratteristiche delle salda-

V

(m/mn)

(m/mn)

i\USTEM1TICI

FERRITICI

7 -

Spessore

\

mm

\

—\

4 \

^

V

+

Velocità di saldatura

rnV mn

•1

1 , 1O -

1,30

1,5

o, 90 -

1,10

2

o, 60

0,75

2,5

o, 5 0 - 0,60

Gas : Argon - Iriroqeno

-

5 -10

^—

>

»")

1

2

3

-

4

Fig 12 - Confronto fra. le velocità di saldatura del procedimento TIG a tre elettrodi e TIG ad un elettrodo (a destra), su profilatrici in continuo per tubi.

La tecnica del filo caldo non è utilizzabile che con fili

a resistività elettrica elevata (acciai inossidabili). I

diametri normalmente usati sono 1,2 (1,6 mm).

Come gas sono utilizzati: una miscela argon-elio nella

torcia TIG, consigliata per le sue migliori caratteristiche di fusione e raccordo del bagno e argon puro nella

torcia di preriscaldo del filo.

Il preriscaldo del filo viene fatto con un generatore

speciale a corrente alternata in grado di erogare una

corrente ad una tensione molto bassa che non dia

luogo ad un arco elettrico. La corrente alternata viene

scelta per non perturbare con un arco polarizzato

l'arco TIG.

60/

PROCEDIMENTO MIG A CORRENTE PULSANTE

Senso d>

avanza manto

Parlando del procedimento MIG per gli acciai inossidabili abbiamo inizialmente accennato ad alcune riserve per l'ottenimento di giunti di buona qualità.

Lo sviluppo ed il perfezionamento del procedimento

a corrente pulsante permettono senz'altro di sciogliere

molte di queste riserve e di rivalutare il procedimento

MIG sugli acciai inossidabili.

Sì utilizza con questa tecnica (vedi fig. 15) una corrente ad impulsi fornita da un generatore ausiliario

e sovrapposta ad una corrente di base continua.

Gli impulsi sono nei casi più correnti a 50 o 100 Hz.

Qv/on zomcn lo

Fig. 13 • Procedimento TIG con apporto di filo caldo, posizione relativa torciaapporto di filo (sopra) e confronto con il TIG con filo freddo (sotto).

ture, vedi ad esempio applicazioni criogeniche o nucleari su acciai inossidabili.

La sua caratteristica fondamentale risiede infatti nell'elevato tasso di deposito:

— TIG con filo freddo = da 1 a 1,2 kg/h corrispondenti a 2,2 m/min di filo 0 1,2 mm.

— TIG con filo caldo = 2,7 kg/h corrispondenti a 4-5

m/min di filo 0 1,2 mm.

Il regime di fusione del filo caldo necessita un bagno

fuso abbastanza importante non è quindi possibile

l'utilizzo in passate di fondo o su un supporto di spessore inferiore a 4 mm.

10

Fig. 14 - Impianto automatico di saldatura TIG con apporto di filo caldo, deviazione magnetica d'arco sulla torcia e controllo di tensione d'arco.

rapporto alle applicazioni la distanza può variare da

80 a 200 mm.

Questa disposizione permette in rapporto al procedimento plasma monotorcia:

— un aumento di velocità del 30-50%;

— un ottimo aspetto superficiale dei cordoni di saldatura, in particolare sugli acciai inossidabili di difficile

sanabilità quali: tipi stabilizzati al Titanio o quelli contenenti Molibdeno.

Questi elementi infatti molto ossidabili a caldo hanno

inoltre la tendenza a rendere più fluido il bagno fuso.

Fig. 15 - Principio di funzionamento del procedimento MIG pulsato:

U intensità di corrente di base;

lp intensità di corrente di impulso;

A formazione della goccia;

B distacco della goccia.

Dal punto di vista energetico il procedimento è intermedio tra Io short-are e lo spray-are.

In pratica equivale ad un procedimento MIG stazionario ma ad una corrente più bassa.

Gli impulsi di corrente conferiscono un trasferimento del metallo in piccole gocce dirette e cadenziate,

è possibile inoltre (in misura limitata) fare variare

indipendentemente l'energia e l'apporto del filo.

Nella saldatura plasma monotorcia, la tenuta del bagno di fusione è quindi più delicata; il suo aspetto

superficiale dopo solidificazione è spesso molto più

ossidato e con depositi irregolari di ossidi e incisioni

marginali.

Nella saldatura plasma-TIG la tecnica consiste a limitare volontariamente la massa di metallo fuso, utilizzando un plasma molto concentrato con una zona di

fusione a rovescio molto stretta.

L'aspetto superficiale viene in questo caso immediatamente ripreso dalla torcia TIG.

Ulteriori miglioramenti possono essere ottenuti con

una corrente TIG pulsata o con una oscillazione magnetica dell'arco. Questo consentirà di allargare la zona

di azione dell'arco senza aumentare l'intensità di cor-

I vantaggi che si possono ottenere con il procedimento

MIG pulsante sono:

— arco stabile e rigido;

— diminuzione dei rischi di incollature;

— possibilità di saldare in tutte le posizioni;

— riduzione delle proiezioni;

— migliore aspetto dei cordoni;

— buona qualità della saldatura;

— consente infine l'impiego di fili di diametro maggiore, la cui fusione sarebbe instabile in MIG classico, ad un regime di corrente più basso.

LA SALDATURA PLASMA PIÙ TIG

La saldatura plasma più TIG (vedi fig. 16) consiste a

utilizzare contemporaneamente sullo stesso giunto e

utilizzando un impianto integrato, una prima torcia

plasma che assicura la penetrazione ed una seconda

torcia TIG con filo d'apporto che completa il giunto. In

Fig. 16 - Procedimento di saldatura plasma-TIG.

11

rente usata, con il conseguente risultato di limitare

l'ossidazione superficiale della saldatura.

TABELLA 1 - Confronto della velocità di saldatura sui vari spessori

con i vari procedimenti

Il procedimento plasma-TIG è consigliato nella saldatura testa-testa di lamiere su banchi di bloccaggio per

lunghezze oltre i 3 m o nel caso di saldature circolari

su pezzi puntati e diametri oltre i 2,5 metri.

spessore

in mm • .

velocità di saldatura in m/mir.

TU;

La gamma di spessori parte da 3 mm fino a 10 mm

circa, oltre questo spessore può essere interessante

usare con la torcia TIG un apporto di filo caldo che

aumenterà sensibilmente la quantità di metallo depositato.

PLASMA

PLASMA ..+ TIC

n.s

0.70

1•

1.10

1.10

1.5

0.80

11.80'

'

0.70

0 . 75

0.6 5

0.75

0.50

CONCLUSIONI

0.50/0.6 5

o . :; 5

0.50

0.50/0.HO

4

Abbiamo riassunto, per concludere, nelle tabelle 1 e 2

i vari procedimenti presentati e classificati in rapporto

alle loro possibilità di utilizzo, prendendo come riferimento lo spessore del materiale nel caso di un giunto

testa-testa.

0.54

?

6

8

. .

0.3 5

0. 4 5

11. 50

0. 4 5

o.::."i

Tale classificazione serve a dare una panoramica all'utilizzatore delle numerose possibilità che esistono

per ogni problema di lavoro.

La scelta di un procedimento può essere molte volte

complessa e per tali ragioni oltre a conoscere meglio

i singoli procedimenti sarà sempre utile interpellare

anche i produttori più qualificati.

Procedimento

1

""—*^^

2

4

:

6

7

8

9

i—

MulU pass in

cianuri no

1

1——

Mult

P----

n e i a n- n n O

Muitip ISS in c a n a r i n o

T l G * Filo Caldo

con

I

TlG a più elettrodi

le (su

Itrodo)

Tasta - Test ex

PLASMA + F i l o

Su SOS egno

TI

il g a S

'

:

3* fio

TlG + ^ilo caldo

MIG Pulsato

MI G

Spray - Are

> 10

12

2 p aSSate conirc ppostz

T|G + Filo Freddo

BICATODO

Plasma + ~Tiq.

10

Su Sup DOrto

ARCO Sommerso

TlG Automatico

a 1 elettrodo

3

su su pporto

di re m e

Malt, poiS m e a o£r i no

TABELLA 2 - Saldatura automatica ad arco degli acciai inossidabili