Atlas Copco Italia News | Anno 4 n.1 | Gennaio 2014

NEWSLETTER

Marco Gravina, il

nuovo timoniere

del Service

Sappiamo che l’assistenza

relativa all’attività dei prodotti

(qualsiasi prodotto) operativi sul mercato rappresenta

un’opzione irrinunciabile per

l’azienda utente che deve

poter contare sulla continuità

di risultato del suo investimento. Fino a non molto

tempo fa (e ancora oggi per

molti) il servizio di manutenzione era un male necessario.

La macchina dopo un tot

numero di ore si rompeva

come effetto di un ineludibile

parte del processo. Oggi le

cose non vanno più così. Si

punta a prevenire, si tengono

d’occhio molti più standard,

si vuole l’efficienza ma si

guarda anche al risparmio,

alla durata, alla sicurezza, al

mantenimento della qualità

iniziale. Il tecnico non è più

solo un tecnico ma un consulente che rappresenta un

partner.

Per una realtà come la nostra

quest’area rappresenta una

grande risorsa nella valorizzazione dei rapporti con

il cliente: la vendita ha una

sua ciclicità, il service è una

costante relazionale.

Gli uomini che compongono

e quelli che guidano questi

settori sono quindi per noi di

importanza assoluta e quindi

di pari livello deve essere il

loro valore.

Il nostro ultimo Business

Line Manager Aftermarket,

Richard Jeske, italianissimo nonostante le indubbie

origini nordeuropee, è stato

destinato alla guida di Atlas

Copco Austria, che comprende anche le realtà slovena

e croata. Un incarico prestigioso che mitiga il nostro

rammarico nella convinzione

di avere a suo tempo operato

una scelta decisamente

interessante.

Richard ci lascia in

eredità il cambiamento. Questa è stata la

sua mission: allargare

l’orizzonte adeguando la

squadra.

Questa è il testimone

che passa al suo successore, Marco Gravina, un

giovane di indiscusse

qualità che incontrerete

a pagina 6. seguendo

la sua intervista. La

sua mission è il consolidamento. Quello

di Richard è stato lo

start-up, quella di Marco

sarà la procedura. Come

sostiene lui stesso sono

le procedure che garantiscono uno standard

qualitativo elevato,

realizzato da una struttura efficiente e non da

eccellenti individualità..

Giovanni Valent

Manuale dell’aria compressa

In questo numero la 3a Dispensa. Potrete completare la raccolta con

le successive uscite sempre abbinate alla newsletter Atlas Copco Divisione Compressori

S

S

Z

E

Zoom

Il consueto

appuntamento

novembrino

con Ecomondo,

ci ha consegnato la seconda

edizione degli

Stati Generali

della Green

Economy, promossi dal Consiglio Nazionale

della Green

Economy, composto da 66

organizzazioni

di imprese

rappresentative

del settore in

Italia...

Servizi

Dopo anni di

significativa

esperienza nel

mondo del

Lean Manufacturing e

del Logistic

Management,

Marco Gravina

è arrivato in

Atlas Copco

Compressor

Technique Italia

nel 2011 come

Sales Manager

Aftermarket.

Recentemente

nominato a

capo dell’intera

Business Line...

Eventi

Nello scorso mese di

novembre,

la Divisione

Industrial Air

ha promosso

due Customer

Days dal titolo

“Sempre un

passo avanti”,

con l’intento

di presentare

nuovi prodotti,

tecnologie e

applicazioni

che si collocano all’avanguardia in rapporto al trend

del settore...

Sociale

Lo scorso

mese di settembre si è tenuta l’edizione

2013 di World

Water Week,

l’appuntamento mondiale sui

temi dell’acqua

organizzato a

Stoccolma dallo Stockholm

International

Water Institute

(Siwi). L’evento

ha coinvolto

più di 2600

partecipanti,

provenienti da

130 Paesi...

pag. 4-5

pag. 6

pag. 10

pag. 13

Incontri di GRUPPO | AtlasCopcoNEWSLETTER | 2

gennaio 2014

Ricerca & Innovazione

per dare certezze

al futuro

La lunga storia Atlas

Copco, ricca di successi,

è piena di prodotti innovativi. Nel 1936 fummo

pionieri nel settore minerario con una rivoluzionaria perforatrice che ha

portato a una maggiore

velocità di perforazione

della roccia più resistente. Nel 1949 presentammo il primo compressore

diesel portatile completamente raffreddato ad aria

con minori necessità di

manutenzione. Nel 1966

lanciammo i primi demolitori idraulici prodotti

in serie che resero più

semplice la demolizione

di rocce e di strutture di

calcestruzzo. Giusto per

fare alcuni esempi.

La capacità di innovare di

ingegneri, addetti al marketing e alle vendite, che

identificarono i bisogni di

questi prodotti e svilupparono la loro realizzazione all’interno dell’attività

Atlas Copco di allora, è

alla base del nostro ruolo

di leader dell’industria

globale quale siamo noi

oggi.

L’innovazione di prodotto

resta la chiave del nostro

futuro.

Prodotti che aprono nuove strade - vuoi perché

richiedono meno energia,

perché sono più potenti,

più sicuri per l’operatore

o più ergonomici - sono

fondamentali per diverse ragioni: migliorano

la produttività dei nostri

clienti consolidando il

nostro rapporto con loro

e motivano la nostra

intera organizzazione, in

particolar modo, la forza

vendita. E non dimentichiamo che migliorando

i nostri prodotti contribuiamo a rendere migliore

il mondo. I compressori

di oggi hanno bisogno

solo dell’11% dell’energia

richiesta 90 anni fa. L’innovazione continua va di

pari passo con la produttività sostenibile.

Atlas Copco ha un impegno a lungo termine per

la ricerca e lo sviluppo.

Noi collaboriamo con

molte università per

promuovere la preparazione di nuovi ingegneri.

Accogliamo i ricercatori

esterni ad Atlas Copco

Incontri di GRUPPO | AtlasCopcoNEWSLETTER | 3

gennaio 2014

RONNIE LETEN, MANAGER DELL’ANNO

Lo scorso 8 gennaio il magazine economico belga “Trends Tendances” ha nominato Ronnie Leten,

CEO Atlas Copco, “Manager dell’Anno”.

“Questo titolo è un grande onore per me ed è un fiore all’occhiello per tutti i dipendenti del Gruppo,

impegnati ogni giorno per far diventare Atlas Copco l’azienda di successo che è oggi.

Con orgoglio continuo ad esserne ambasciatore nel mondo, sapendo di poter contare su ognuno di

loro per costruire il futuro della Compagnia… perché, dopotutto, ‘c’è sempre un modo migliore”.

Ronnie Leten, President and CEO del Gruppo AC

che ci contattano attraverso il nostro sito per

sottoporci le loro idee.

Siamo certi di avere l’organizzazione adatta per

arrivare dall’idea al prodotto finito. Anche l’interazione con i nostri clienti

più esigenti rappresenta

una fonte e una guida per

l’innovazione. Nel 2012

abbiamo aumentato del

24% i nostri investimenti

in ricerca e innovazione.

attraverso le acquisizioni.

Quando, nel 2011, acquisimmo l’industria manifatturiera tedesca SCA

con essa prendemmo

adesivi e sigillanti di alta

qualità. Questi prodotti

stanno registrando una

crescente richiesta di

mercato dovuta all’aumento di uso di materiali

leggeri nel settore automobilistico e in altre

attività industriali.

Recentemente abbiamo

lanciato alcuni grandi,

nuovi prodotti che sono

il frutto del nostro duro

lavoro di Ricerca e Sviluppo.

Il compressore GA VSD+,

che riduce circa della metà il consumo

di energia rispetto ai

compressori tradizionali, ha ottenuto un

immediato successo

sul mercato. Un altro

recente esempio è

rappresentato dalla

“linea verde” di dumper e pale LHD elettrici

da miniera: la minore

emissione di gas di

scarico fa si che si

riduca la necessità di

ventilazione in galleria,

con una conseguente

diminuzione dei costi

legati a questo aspetto.

Forbes, la celebre rivista

economica internazionale, anche quest’anno ci

inserisce tra le prime 100

società innovative del

mondo.

Siamo orgogliosi e felici

Talvolta i prodotti

innovativi sono arrivati

di questo rinnovato

riconoscimento ma

siamo anche consapevoli del duro

lavoro che serve per

continuare a rimanere all’avanguardia nel processo

innovativo. Siamo

orgogliosi dei nostri

prodotti ma dobbiamo continuare a

lavorare in questa direzione per avere la certezza di

rimanere innovativi: questa sarà sempre la vera

chiave per garantirci un

futuro ricco di successi.

Ronnie Leten

Presidente e CEO

Atlas Copco

ZOOM | AtlasCopcoNEWSLETTER | 4

gennaio 2014

Green economy:

una risposta possibile

alla crisi

Il consueto appuntamento

novembrino con Ecomondo, ci ha consegnato la

seconda edizione degli

Stati Generali della Green

Economy, promossi dal

Consiglio Nazionale della

Green Economy, composto da 66 organizzazioni di

imprese rappresentative

del settore in Italia, in collaborazione con i Ministeri

dell’Ambiente e dello Sviluppo Economico.

Dieci gruppi di lavoro hanno realizzato “Il pacchetto

di misure per un green

new deal per l’Italia” che,

nel proporre le azioni da

intraprendere, agisce da

stimolo indicando la green

economy come una possibile via d’uscita dell’Italia

dalla crisi economica.

“Per affrontare la crisi italiana servono misure innovative che, senza aumentare né il debito pubblico

né la pressione fiscale,

riducano i costi economici

e ambientali, producano

benessere, attivino nuovo

sviluppo durevole, ripresa degli investimenti e

occupazione”. Con questa

premessa il Consiglio

Nazionale introduce il

decalogo di interventi da

sostenere per attivare un

vero e proprio Green New

Deal per l’Italia.

In sintesi la piattaforma

proposta:

1) Attuare una riforma fiscale ecologica rivolta allo

sviluppo di investimenti

e occupazione green.

Si parla di eliminazione

di incentivi a favore di

attività a impatto negativo

sull’ambiente; riesame

della spending review nella stessa ottica; misure di

fiscalità ecologica ((carbon

tax, raod pricing, ecc.);

incremento della quota del

fondo regionale finanziato

dal tributo discariche per

sostenere la deducibilità

fiscale di investimenti

finalizzati all’innovazione

tecnologica e riduzione del

cuneo fiscale.

2) Attivare programmi per

un migliore utilizzo del-

le risorse europee e una

crescita di finanziamenti

rivolti a progetti italiani. Sviluppare strumenti

finanziari basati sul principio “payment by result”

per ridurre il costo del

denaro, favorire la partnership pubblico-privato,

stimolare una crescita green qualitativa, aumentare

gli appalti pubblici verdi di

beni e servizi, rafforzando

la governance del sistema.

3) Ridurre i costi per sostenere gli investimenti

per le infrastrutture verdi,

la difesa del suolo e delle

acque. La via è quella della

riduzione di gas serra per

contenere la crisi climatica:

infrastrutture verdi, parchi,

giardini ma anche pareti e

tetti verdi e, più in generale, reti di aree naturali e

seminaturali; prevenzione

del dissesto idrogeologico

attraverso finanziamenti

sottratti al vincolo del patto

di stabilità; piena operatività ai distretti idrografici con i fondi strutturali

2014-2020, assicurando

all’irrigazione un elevato

utilizzo delle acque reflue

depurate; adeguati sistemi

di misurazione per canoni

e tariffe di acque pubbliche

e servizio idrico integrato e

risparmio idrico con azioni

premiali come l’introduzione dei certificati blu.

4) Varare un programma

nazionale per efficienza

e risparmio energetico.

L’innalzamento al 65% per

gli interventi di riqualificazione energetica va reso

permanente. Il recepimento della Direttiva 27/2012 è

un’occasione per promuovere una Roadmap con

ZOOM | AtlasCopcoNEWSLETTER | 5

gennaio 2014

obiettivi vincolanti al 2030

per l’efficienza energetica,

comprensivo della riqualificazione del parco edilizio

con finanziamenti sostenuti dal risparmio energetico

pluriennale e applicazione dei contratti servizio

energia con IVA 10% per il

settore privato. Fondo di

garanzia per reti di teleriscaldamento da inserire

tra i servizi urbani di base.

Audit energetici a favore

delle PMI per individuare

sprechi.

5) Sviluppare il riciclo dei

rifiuti. Modificare la Tares

con un meccanismo che

premi chi conferisce i rifiuti

in modo differenziato. Incoraggiare il riciclo e la sua

priorità rispetto al recupero

energetico e scoraggiare lo

smaltimento in discarica.

6) Promuovere il rilancio

degli investimenti per

lo sviluppo delle fonti

energetiche rinnovabili

fissando un obiettivo 2030

sostenuto da un fondo di

garanzia con la Cassa Depositi e Prestiti, detrazioni

fiscali, un’integrazione delle incentivazioni efficienza

energetica/fonti rinnovabili, un utilizzo sostenibile

di biocarburanti per la

mobilità, conclusione del

processo di liberalizzazione e potenziamento della

ricerca.

7) Attuare programmi di

rigenerazione urbana,

recupero di edifici esistenti, aree industriali dismesse, bonifiche limitando

il consumo di suolo non

urbanizzato e tutelando

la produzione agricola.

Servono semplificazioni

e procedure più rapide e

processi partecipativi per

lo sviluppo delle città intelligenti e sostenibili (Smart

City).

8) Istituire un Fondo

Nazionale per la mobilità

sostenibile per il periodo

2014-2020 con i proventi di

pedaggi stradali e accise

sui carburanti per favorire la diffusione di veicoli

ad alta efficienza e basse

emissioni (gas, ibridi,

elettrici), la sostituzione di

vecchi autobus con mezzi a

bassa emissione, l’adeguamento delle infrastrutture

ferroviarie per il trasporto

metropolitano dei passeggeri e intermodale

delle merci, piste ciclabili e

percorsi a priorità pedonale, crescita del telelavoro e

del trasporto condiviso.

9) Sostenere l’orientamento biologico dell’agricoltura di qualità, di filiera

corta. Con la detrazione

fiscale favorire le iniziative

private dirette a valorizzare

la multifunzionalità dell’a-

gricoltura come strumento

di organizzazione, manutenzione e fruizione del

territorio.

10) Attivare un piano nazionale per l’occupazione

giovanile green riducendo,

almeno per tre anni, il

prelievo fiscale e contributivo per l’impiego, dando

più forza al manifatturiero

Made in Italy, associato

alla bellezza e alla qualità ecologica attraverso

una riallocazione verde

degli incentivi distribuiti

all’industria in vari modi.

Avviare un programma

di riqualificazione ambientale degli impianti e

delle produzioni a elevato

impatto promuovendo

l’innovazione dei processi

produttivi. Promuovere il

Made “Green” in Italy con

la qualificazione in chiave

ambientale delle aree industriali favorendo l’attrattività dei territori. Sostegno

alle start-up di imprese

giovanili.

gennaio 2014

SERVIZI | AtlasCopcoNEWSLETTER | 6

IL NOSTRO IMPEGNO?

FARE LA DIFFERENZA

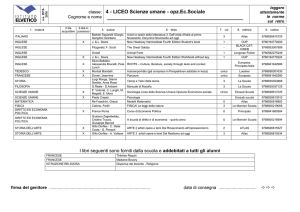

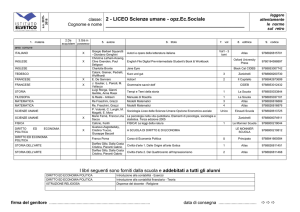

Dopo anni di significativa esperienza nel mondo del

Lean Manufacturing e del Logistic Management,

Marco Gravina è arrivato in Atlas Copco Compressor

Technique Italia nel 2011 come Sales Manager Aftermarket. Recentemente nominato a capo dell’intera

Business Line ha già una chiara visione degli obiettivi e dell’evoluzione della sua Organizzazione.

Marco Gravina

Stiamo parlando di una struttura di Service capillare che

vanta un team di Operations,

Competence, Sales & Marketing, conta oltre 60 tecnici

specializzati e si rapporta con

più di 50 tra Concessionari e

Rivenditori autorizzati. Un’organizzazione complessa con

un comune obiettivo: mettere

il Cliente al centro!

Cosa significa per voi

“mettere il Cliente al

centro”?

“I criteri che contano

nella valutazione del

Servizio sono quelli

definiti dai Clienti. Le

percezioni dipendono

dal livello delle risposte

rispetto alle aspettative.

Solo l’insindacabile

giudizio del Cliente può

darci la certezza di aver fatto

il nostro lavoro come lui se lo

aspettava.

I feedback che riceviamo dai

nostri Clienti attraverso il sondaggio di misurazione della

loro soddisfazione -NPS- sono

per la quasi totalità ottimi,

l’obiettivo è l’ottimo assoluto”.

Qual è l’approccio al mercato e il vostro modo di fare

Service?

“Quello della produttività

sostenibile è un impegno

istituzionale di Atlas Copco,

e noi siamo sul campo tutti i

giorni per mettere in pratica

questo principio, ascoltando i

nostri Clienti.

Grazie ai numerosi punti di

contatto di cui disponiamo

non possiamo ignorare che

oggi la crescente presa di

coscienza delle tematiche

ambientali e della sicurezza,

combinata alla crisi del tessuto produttivo, porta le Aziende

verso una manutenzione

più sostenibile e, quindi, più

orientata alla prevenzione che

alla riparazione del guasto.

Chi compra non è interessato

unicamente alle caratteristiche

e al prezzo del Compressore

o del “Sistema Aria Compressa” ma sceglie anche la

Consulenza, l’Assistenza e il

Servizio che gli saranno garantiti considerando, quindi,

l’intero Ciclo di Vita del Prodotto e i relativi costi.

Ambiente, salute, sicurezza

ed energia determinano un

profondo cambiamento nella

programmazione e qualità del

Servizio. I sistemi diagnostici

integrati nelle macchine provocano una riprogettazione

del programma di manutenzione. La capacità di monitoraggio continuo permette di

individuare eventuali anomalie, aiuta ad anticipare, ritardare o addirittura cancellare

interventi di manutenzione

non necessari: una programmazione totalmente aderente

al modello competitivo e

produttivo del nostro Cliente”.

In che modo la sua Organizzazione evolve e si plasma a

queste esigenze?

“Mettendo realmente il nostro

Cliente al centro”.Non più

semplici manutentori passivi,

dedicati alla regolazione di

parametri o all’esecuzione di

piccoli interventi di manutenzione preventiva ma Partner

attivi dei nostri Clienti.

Per i nostriTeam reclutiamo

persone appassionate, interattive, coinvolte, volenterose

di contribuire al processo

di miglioramento continuo

dell’offerta al Cliente. Consulenti che decidono e propongono in modo consapevole

e informato programmi e

aggiornamenti intelligenti degli interventi di manutenzione

capaci di restituire al Cliente il

massimo risparmio possibile”.

Riassumendo...

“Vogliamo fare la differenza.

Vogliamo essere sempre

un’esperienza positiva!”

PRODOTTI | AtlasCopcoNEWSLETTER | 7

gennaio 2014

I nuovi generatori: purezza e

produttività

Atlas Copco presenta tre nuove soluzioni dedicate alla produzione on site di azoto e ossigeno. Produrre gas on site significa

abbattere i costi operativi e utilizzare la rete di aria compressa

esistente. Elevate purezze e produttività a basso costo, sia per

le grandi che per le piccole portate, sono il punto di sintesi

garantito da questa nuova gamma di generatori.

La produzione di gas on site è

più sostenibile e meno costosa dell’approvvigionamento

tramite bombole o serbatoi in

quanto elimina i costi amministrativi dovuti al riordino,

trasporto, stoccaggio e movimentazione delle bombole.

Con l’autoproduzione di gas

la domanda di azoto è sempre

soddisfatta, nel minor tempo

possibile e al minimo costo.

Koen Lauwers, Vice Presidente

della Divisione Industrial Air di

Atlas Copco, ha commentato:

“Con questa nuova gamma di

generatori, i nostri partner incrementeranno notevolmente

la loro produttività. Attraverso

l’autoproduzione aiuteremo i

nostri clienti a sfruttare nuove

opportunità di risparmio: collegando il loro sistema di aria

compressa con la generazione

di azoto e ossigeno, sulla base

delle loro specifiche richieste”.

Generatori di azoto a membrana.

I generatori di azoto a membrana NGM Atlas Copco, grazie alla loro elevata efficienza

ed affidabilità, sono ideali per

applicazioni quali prevenzione degli incendi, gonfiaggio

pneumatici, pulizia serbatoi e

tubazioni e molte altre applicazioni per il settore oil e gas,

l’industria mineraria e marina.

L’NGM utilizza il processo

di separazione dell’aria per

produrre azoto. In ingresso al

generatore abbiamo aria com-

pressa e, dopo la separazione,

azoto alla desiderata purezza.

Il principio di funzionamento

è il seguente: un fascio di

fibre polimeriche realizza la

scissione dell’aria e consente

all’azoto di mantenere una

direzione lineare mentre gli

altri gas (come ossigeno,

vapore acqueo e anidride

carbonica) permeano la parete

della membrana e vengono

eliminati. La tecnologia a

membrana genera azoto a una

purezza regolabile e raggiunge

portate fino a 500m³/h.

Generatori di azoto PSA

I generatori di azoto NGP con

tecnologia PSA sono la soluzione migliore per quelle applicazioni che richiedono elevate

purezze di azoto. Questi generatori lavorano sulla base della

tecnologia Pressure Swing

Adsorption (PSA) che sfrutta

l’utilizzo di setacci molecolari

di carbonio per assorbire

molecole di ossigeno dall’aria

compressa. Ogni generatore

è formato da due torri che

lavorano alternativamente per

produrre un flusso continuo di

azoto. Il risultato: azoto puro,

con purezze regolabili (fino al

99,999%) e con portate fino

a 1100 Nm³/h. Le applicazioni

tipiche della NGP sono relative

al settore degli imballaggi,

stampaggio materie plastiche,

metallurgia, elettronica e alla

conservazione di frutta, alimenti e bevande e molti altri.

Generatori di ossigeno PSA

L’ossigeno ha un’importanza cruciale nel

settore medicale,

nell’agricoltura,

nel trattamento

delle acque reflue,

nell’acquacoltura

e nella produzione

di ozono. Anche

per i generatori di

ossigeno OGP, il

principio di lavoro

si basa sulla tecnologia PSA, utilizzando però al loro interno per la separazione

un materiale ottenuto

chimicamente

chiamato zeolite

che realizza la

separazione. In

uscita dal generatore abbiamo

ossigeno con una purezza

regolabile tra 90% e 95% e

flussi fino a 200Nm³/h.

Una soluzione integrata

Atlas Copco offre

soluzioni di generatori

di gas on site che si

integrano perfettamente con l’impianto di aria

compressa già esistente. Queste tre nuove

gamme di generatori

di azoto e ossigeno

offrono portate e purezze adatte a qualsiasi

applicazione industriale

e permettono ad Atlas

Copco di supportare i

propri partner sia dal

punto di vista dell’aria

compressa che per la

fornitura di gas per

l’industria, oltre che per

l’assistenza tecnica.

PRODOTTI | AtlasCopcoNEWSLETTER | 8

gennaio 2014

Il percorso dell’innovazione

nelle grandi portate

Compressori

centrifughi

serie H in versione package

Nuovi compressori

centrifughi serie ZH

I nuovi ZH355+ e 900+

alzano il livello di

efficienza energetica,

affidabilità e qualità

dell’aria nelle medie

e grandi portate. La

nuova serie comprende modelli a due stadi

di compressione con

motorizzazioni da 355

a 560kW, per pressioni

di esercizio da 3,5 a

4,6 bar(e), e a tre stadi con motorizzazioni

da 400 a 900kW per

pressioni di esercizio

da 7 a 10,4 bar(e).

2013

I compressori Z

sono i primi certificati

Classe 0 dal TUV

2011

Compressori Z

VSD, a velocità

variabile

2006

1994

figlia del processo di

innovazione, ci dia, puntuali,

le risposte che aspettavamo.

In realtà non è così. Siamo

noi che ci adeguiamo alle

sue proposte facendole

immediatamente nostre.

Ci sembra che i computer

e tutto il mondo che si è

creato intorno a essi fossero

ineludibili ma non è così:

fino a 50 anni fa non esistevano e potrebbero ancora

non esistere, rimpiazzati da

qualcos’altro che ci sembrerebbe altrettanto ineludibile

e intorno al quale starebbe

nascendo un altro modo di

costruire il futuro. Quando

perciò Atlas Copco innova,

avendo nel risparmio energetico la stella polare del suo

cammino, ha in mente quel

futuro e non uno qualsiasi.

L’accostamento alla soluzione ibrida automotive è nato

proprio un giorno in FIAT

Group a Mirafiori mentre Atlas Copco proponeva questa

soluzione. La sovrapposizione dei concetti ha permesso

una comprensione rapida e

brillante soprattutto del fatto

che avevamo un futuro in comune a cui guardavamo con

proposte identiche.

1995

Compressore

a vite oil- free

della serie Z

Compressori

centrifughi

multistadio

1987

Primo compressore

a pistoni oil-free

picchi di utenza. Utilizzando

una sala compressori adatta

a garantire il carico base

accuseremmo una situazione

di inadeguatezza ad affrontare i picchi. Se utilizzassimo

solo una macchina versatile,

capace di gestire al meglio i

diversi carichi, risulterebbe

del tutto sovradimensionata

alla normalità del servizio.

La soluzione?

Una sala ibrida composta da

compressori centrifughi ZH e

a vite a velocità variabile ZR

VSD. I compressori centrifughi, parzialmente flessibili,

garantiscono, per le grandi

portate, prestazioni al minimo costo energetico possibile, adatte alla gestione del

carico base, i compressori

a vite a velocità variabile,

dotati di grande flessibilità,

rappresentano la soluzione

più idonea al carico variabile.

Centonove anni dopo la nascita del primo compressore

a pistoni oil free, cercando

sempre l’innovazione verso

il risparmio energetico, Atlas

Copco ha lanciato una nuova

gamma di compressori centrifughi a più alta efficienza

che rendono assolutamente

“sostenibile” la proposta

“ibrida”.

Sembra che la tecnologia,

1970

Primo compressore

a vite oil-free

1967

1904

1952

“Risparmiare energia è il

nostro stile di vita”, “oltre un

secolo di innovazioni con

finalità risparmio energetico”. Questi sono la mission

e il percorso compiuti dalla

Divisione Compressori Atlas

Copco nella sua lunga teoria

di traguardi raggiunti e superati a partire dal 1904 con la

nascita del primo compressore a pistoni oil free.

L’ultima frontiera raggiunta

nel percorso innovativo nel

campo delle grandi portate è

rappresentata dalla tecnologia ibrida per massimizzare i

risparmi.

Quella dell’ibrido è un’immagine retorica “rubata”

al mondo automotive che

da qualche anno la propone come la soluzione più

efficiente per ottimizzare i

consumi e prevede una trazione ibrida Diesel/Elettrica

che sostiene la scelta diesel

per le lunghe percorrenze e

quella elettrica per i trafficati

percorsi cittadini.

I compressori chiamati a

operare a livello di grandi

portate sono in una situazione assai simile: bisogna

poter contare su un costante

carico di base cui si somma una richiesta variabile

caratterizzata da particolari

Nuovi

compressori

centrifughi Z

plus

ZH 350+ il piu’ efficiente

compressore centrifugo

con cuscinetti magnetici

PRODOTTI | AtlasCopcoNEWSLETTER | 9

gennaio 2014

Case History - il

successo dell’ibrido

Due modelli applicativi dell’intervento “ibrido” li

troviamo in una centrale termoelettrica della Sardegna e nello stabilimento genovese di una grande

industria siderurgica italiana.

Case History CentraleTermoelettrica

Nella centrale sono operative

diverse tipologie di compressori per la produzione di aria

e azoto:

prima dei recenti investimenti

vi erano 4 compressori Nuovo Pignone da 10.000 Nm3/h,

2 Impianti di produzione azoto

– 3.700 Nm3/h, 1 impianto di

trattamento aria. Ma la notevole estensione delle linee

di trasporto non consentiva

una corretta quantificazione

delle perdite aria, non era

previsto un sistema di misura

integrato in grado di calcolare

con precisione produzioni e

consumi, nel sistema azoto

l’inversione del flusso d’aria

perturbava il sistema di produzione dell’azoto stesso. È

risultato quindi necessario

prevedere l’inserimento di

un compressore altamente

flessibile, con una regolazione dai 2/3.000 Nm3/h ai

7/8.000 Nm3/h, che riuscisse a

soddisfare anche la repentina

richiesta d’aria dell’impianto

azoto (20-25 sec).

E’ stato deciso l’acquisto del

compressore Atlas Copco

ZR900-8,6/E VSD con un motore da 1035 KW a velocità

variabile, comprensivo di

idoneo misuratore di portata

aria, trafo 6kV/500V, quadri di

alimentazione in bassa tensione, pompa acqua e accessori

impianto di raffreddamento.

Il nuovo assetto prevede che

la base di produzione aria sia

garantita dal compressore

Nuovo Pignone con una

produzione approssimativa

di 10.000 Nm3/h, mentre le

punte di produzione vengono

soddisfatte con l’utilizzo della

macchina a vite ZR900 VSD a

velocità variabile.

La potenza media ora assorbita in un anno si attesta

a circa 600 KW, circa il 54%

inferiore al precedente consumo. Ad oggi il risparmio

energetico risulta pari a circa

5.600.000 KWh. L’Autorità

per l’Energia Elettrica e il Gas

ha approvato il programma

di misura a consuntivo dei

risparmi ottenuti dall’installazione del compressore

ZR900 VSD, certificando il

risparmio ottenuto con iTitoli

di Efficienza Energetica. Dopo

l’installazione del compressore oil-free ZR 900-8,6/E VSD

si è deciso di sostituire anche

uno dei vecchi compressori Nuovo Pignone con un

nuovo centrifugo Atlas Copco

ZH10000-8 con un motore

da 6kV. Le operatività dei due

compressori consentiranno

l’innalzamento delle pressioni

di esercizio a tutto vantaggio

degli impianti asserviti al

reparto compressione.

Case History Azienda Metallurgica

Nel 2006: l’azienda inizia a

valutare la opportunità di

ammodernamento di una

vecchia sala della sua sede

genovese in cui sono installate macchine di diversa

tecnologia e costruttore: 6

unità a pistoni di cui 2 del tipo

lubrificato (Atlas Copco) e 4

del tipo oil-free (IR), tutte con

potenze attorno ai 500KW

cad. - 1 unità centrifuga (IR)

con potenza di 1000 kW per

una potenzialità totale di

40.000 m3/h di aria compressa a 7 bar.

Inizio 2007: si propone

l’impiego di 3 unità centrifughe (ZH15000) ciascuna da

1600kW per una potenzialità

totale di più di 44.000 m3/h di

aria compressa

Metà 2007: si procede a una

analisi dei consumi che AC effettua tramite audit AirScan. A

seguito dei risultati, per la variabilità del carico, si conviene

la proposta delle 3 unità di cui

al punto precedente corredate dal più grosso compressore oil-free esistente a velocità

variabile, lo ZR900-8,6/E VSD.

L’offerta viene anche corredata

da un sistema di supervisione/controllo/remotaggio

dei dati di funzionamento,

nonché del’ingegneria per la

realizzazione dell’intera nuova

sala. L’ordine viene poi finalizzato l’anno successivo.

EVENTI | AtlasCopcoNEWSLETTER | 10

gennaio 2014

“Sempre un passo

avanti”, Customer Days

in Triveneto e Toscana

Nello scorso mese di

novembre, la Divisione

Industrial Air ha promosso

due Customer Days dal

titolo “Sempre un passo

avanti”, con l’intento di

presentare nuovi prodotti,

tecnologie e applicazioni

che si collocano all’avanguardia in rapporto al trend

del settore.

Il primo dei due eventi,

indirizzato a clienti e con-

cessionari del Triveneto,

si è tenuto il 22 novembre

presso Villa Contarini Nenzi

a Dosson di Casier, poco

distante da Treviso. Nella

cornice storica della tipica

Villa veneta del ‘700, la

Divisione Industrial Air ha

proposto alcune delle sue

macchine. In particolare un

compressore GA 7 VSD+,

un purificatore d’aria BAP

7, un generatore di ossigeno OGP 14 e, infine, la

pompa per vuoto del GV20.

Anche il secondo evento, in

programma il successivo

29 novembre, anch’esso indirizzato al target dei clienti

e Concessionari di Toscana,

Emilia Romagna e Marche,

è stato organizzato presso

il prestigioso Relais della

Rovere a Colle Val D’Elsa,

Siena, ai tempi residenza

estiva del Cardinale della

Rovere, divenuto Papa

Giulio II nei primi anni del

‘500.

Anche in quest’occasione

sono state proposte le

macchine già presentate

in Veneto in occasione del

precedente evento con la

sola aggiunta dell’espositore dello SmartLink grazie al

quale gli intervenuti hanno

potuto testare il nuovo

sistema di connettività

SmartLink.

In occasione di entrambi

gli appuntamenti con i

customer days, si è voluto

inserire la nuova formula

dei workshops dedicati a

diverse tematiche tra le

quali i partecipanti hanno

potuto scegliere:

• Efficienza, sostenibilità,

VSD e motori a magneti

permanenti;

• La nuova generazione di

gas industriali;

• Trattamento aria e condense;

• Compressori Oil-free;

• La generazione del vuoto;

• Prodotti per il settore

medicale;

Questa soluzione si è rivelata decisamente positiva

consentendo l’opportunità di organizzare gruppi

più piccoli, garantendo a

ciascuno la possibilità di

soffermarsi sugli argomenti approfondendo le tematiche di maggiore interesse

e proponendo quesiti ai

relatori Paolo Montrasio,

Carol Pignatelli e Andrea

Trezzi. La parte generale è

stata presentata da Fabio

Tarantola.

gennaio 2014

Verona: Mostra Convegno

della Manutenzione

Industriale

EVENTI | AtlasCopcoNEWSLETTER | 11

può raggiungere fino al

40% dell’intero consumo

energetico dell’azienda.

Il fabbisogno energetico

rappresenta a sua volta il

70% del costo di un impianto di aria compressa. Un

Nella due giorni di Verona (29-30 ottobre), organizza- terzo esatto (32,9%) di esso

ta dall’Ente Fiera e dedicata alla Mostra Convegno

potrebbe essere risparmiadella Manutenzione Industriale, nei due momenti

to realizzando la politica dei

topici della sua presenza, un workshop e un conve6 passi proposta da CTS,

gno, Atlas Copco ha proposto un confronto su due

un ciclo di miglioramento

tematiche di ampio respiro: “il risparmio energetico continuo finalizzato all’otnegli impianti ad aria compressa” e “la programma- timizzazione energetica. Il

zione degli interventi di manutenzione”.

circolo virtuoso dell’energia

passa attraverso le diagnosi

Piccoli Passi Grandi Risultati energetiche, l’utilizzo delle

Al risparmio energetico è

tecnologie disponibili, le

stato dedicato un workshop innovazioni di prodotto, gli

coordinato da

accessori per l’efficienza

Marco Gravina

energetica, l’ottimizzazione

e Diego Donini,

della sala compressori, il rerispettivamente

cupero dell’energia termica.

Business Line

Manutenzione Intelligente

Manager e Internal L’odierno contesto competisales & parts Martivo detta il modello di un’aketing CTS di Atlas zienda snella ed efficiente,

Copco Italia.

votata a qualità e innovazioNel corso del

ne. Una realtà concentrata

workshop si è evisul suo core business e

denziato come nei

sulla conoscenza approfongrossi stabilimenti dita dei processi interni per

industriali l’imriorganizzarli in un’ottica di

piego di energia

abbattimento dei prezzi e

elettrica richiesto

aumento delle prestazioni

dalla produzione

in rapporto ai costi.

di aria compressa

Il Convegno sul tema

proposto a Verona da Atlas

Copco ha evidenziato come

oggi una programmazione

degli interventi di manutenzione deve puntare a

minimizzare il costo del

ciclo di vita dell’asset,

ridurre al minimo i guasti

massimizzando l’affidabilità e la disponibilità del

bene produttivo. I sistemi

diagnostici integrati nelle

macchine contribuiscono

alla riprogettazione della

manutenzione. Il monitoraggio continuo delle condizioni e delle prestazioni

garantisce l’individuazione

di segnali deboli e anomalie, permettendo di anticipare, ritardare o evitare le

manutenzioni preventive

non necessarie, calibrando,

quindi, la programmazione

degli interventi sul modello produttivo dell’azienda

cliente.

L’organizzazione del convegno è stata affidata a Marco

Gravina e Gabriella Sereni,

Product Marketing Manager

CTS Atlas Copco che, in

particolare, si è soffermata

sulla risposta Atlas Copco

alla tematiche evidenziate

attraverso Connectivity

Solution Smartlink™ che

si basa su un sistema di

monitoraggio dati facile da

installare, efficiente da consultare e semplice da personalizzare. Offre alle aziende

utilizzatrici informazioni

complete sul funzionamento della loro Centrale Aria

Compressa, contribuendo

alla riduzione dei costi di

manutenzione attraverso

l’impiego delle più avanzate tecniche predittive e

mostrando come e dove

sia possibile ottimizzare la

produzione e risparmiare

energia.

RASSEGNA STAMPA | AtlasCopcoNEWSLETTER | 12

gennaio 2014

Rassegna stampa è uno spazio dedicato a un articolo, un servizio radiotelevisivo, una testimonianza proveniente dal web su cui

ci sembra interessante fermare la giusta attenzione, insieme.

SVILUPPO SOSTENIBILE

rapporti24 / impresa - il Sole 24 Ore 5/11/2013

La sfida green

UN PIANETA “SMART” E’

UN SOGNO REALIZZABILE

Energia pulita e tecnologie per efficienza, riciclo,

bonifiche e taglio degli sprechi sono ora a basso

costo e a elevati benefici

di Laura La Posta

E’ solo questione di volontà

politica: dopo secoli di danni

all’ambiente e crescita irresponsabile ora ci sarebbero

tutte le condizioni per mettere il

pianeta in sicurezza, costruendo sviluppo e rallentando i

cambiamenti climatici in atto.

Le tecnologie green a basso

costo sono ora disponibili e

gli investimenti in efficienza

energetica su ripagano rapidamente. Le industrie leader

stanno eseguendo efficientamenti energetici e negli

approvvigionamenti, proponendo prodotti più ecologici,

vaccinando gratis su vasta

scala i bambini nei Paesi in

via di sviluppo, avviando una

corretta filiera del riciclo. Molti

Governi e l’Unione Europea

stanno incentivando energia

pulita, ristrutturazioni ecologiche, bonifiche, infrastrutture

verdi e smart city, mentre

l’Onu ha dichiarato guerra agli

sprechi idrici e alimentari e

spinge sull’acquacoltura ittica

per produrre più cibo.

L’elenco di buone pratiche

avvistate potrebbe andare

avanti. Sul Rapporto24 odirneo

del Sole 24 Ore ne segnaliamo

diverse. “Ma ora è tempo di

mettere a regime questi sforzi

e lavorare al’erede del concetto

di sviluppo sostenibile nato 25

anni fa: la crescita verde inclusiva” – annuncia Rachel Kyte,

vicepresidente allo Sviluppo

sostenibile della World Bank.

Non a caso l’istituto internazionale che concede credito

ai Paei in via di sviluppo ha

chiamato il suo ultimo studio

sulla sostenibilità “Inclusive

green growth”.

“Abbiamo bisogno di crescita,

altro che di decrescita felice –

dice Kyte -. Solo lo svuluppo

può finanziare la vera svolta

che si concretizza nel dare accesso all’elettricità a 1,3 miliardi

di persone che non ce l’hanno,

acqua pulita ai 900 milioni a

secco, servizi igienico-sanitari

ai 2,6 miliardi che ne sono

sprovvisti e creare strade per

gli 800 milioni tagliati fuori dal

mondo quando piove”.

Ma come si avvia una crescita

verde inclusiva? “I Governi

devono sussidiare i prodotti

green - risponde - : auto ibride

(ora a quota 1,2 milioni di

esemplari nel mondo) o a

basse emissioni, energia pulita

(su cui ora già si investono ben

160 miliardi di dollari all’anno),

innovazione tecnologica che

consenta di preservare l’ambiente senza spendere troppo.

Le imprese continueranno a

investire in questi ambito solo

se lavoreranno in un contesto

regolarmente favorevole. Se

vedranno incentivati ancora i

combustibili fossili e aggravati

da imposte elevate i prodotti ecologici, getteranno la

spugna. Al contrario, politiche

ben costruite, con attenzione ai

loro effetti sui più svantaggiati,

possono generare una crescita

economica buona per l’ambiente e anche per i più poveri”.

Non si tratta solo di teoria. “La

World bank sostiene economicamente 89 Paesi che

hanno lanciato buone politiche

green – racconta la vicepresidente-. Ad esempio, abbiamo

finanziato l’installazione di un

milione di pannelli solari sulle

abitazioni dei più poveri del

Bangladesh. Ma i Governi devono ripensare il concetto di Pil

come indicatore della ricchezza

di una nazione. Ora che il mondo fronteggia la crescita della

popolazione e i cambiamenti

climatici, il capitale naturale

(acqua, terra, aria pulita, ecosistemi) deve entrare nei bilanci

nazionali. Come tutte le forme

di capitale, richiede investimenti, manutenzione e buona gestione. Solo così può diventare

produttivo e contribuire alla

crescita verde inclusiva di cui il

nostro pianeta ha bisogno”.

SOCIALE | AtlasCopcoNEWSLETTER | 13

gennaio 2014

World Water Week, una full

immersion nell’anno dell’acqua

Lo scorso mese di settembre si è tenuta l’edizione

2013 di World Water Week,

l’appuntamento mondiale

sui temi dell’acqua organizzato a Stoccolma dallo

Stockholm International Water Institute (Siwi). L’evento

ha coinvolto più di 2600

partecipanti, provenienti

da 130 Paesi. Tra questi era

presente ai vari workshop

anche Water for All, l’organizzazione promossa dai

dipendenti Atlas Copco.

Ogni anno dal 1991 la

capitale svedese ospita

circa 200 organizzazioni

scientifiche che collaborano

agli eventi con contributi di carattere scientifico.

L’edizione di quest’anno

è stata dedicata a “Acqua

e cooperazione: costruire

partnerships”. Il 2013, come

è noto, è stato dichiarato

dalle Nazioni Unite “Anno

internazionale della cooperazione idrica”. A Stoccolma

si e discusso delle politiche

globali a sostegno della cooperazione internazionale in

materia di accesso e consumo di acqua. Cinque i temi

della conferenza: cooperazione con gli attori dei vari

settori, i portatori di interesse, i manager delle società

idriche, le leggi e infine gli

esperti e i consumatori. I

lavori, aperti dal Ministro

svedese alla Cooperazione e

Sviluppo, Gunilla Carlsson,

e del sindaco della capitale,

Sten Nordin, hanno rappresentato il ponte con l’edizione 2014 dedicata all’acqua e

all’energia.

I dipendenti Atlas Copco

aiutano le popolazioni

bisognose ad avere accesso

all’acqua pulita

“Tenendo fede al tema dedicato, questo del 2013 è stato

un grande Forum per il

networking. Abbiamo avuto

la possibilità di incontrare

molte organizzazioni che potrebbero diventare partner

adatti all’azione di Water for

All. Abbiamo anche avuto

l’opportunità di incontrare i

rappresentanti dei Ministeri

dell’Acqua provenienti da

diversi Paesi in cui siamo

attivi con i nostri progetti

che abbiamo naturalmente aggiornato sulle nostre

attività e sugli importanti risultati raggiunti” ci racconta

Josefine Gustafsson, Global

Coordinator di Water for All

at Atlas Copco AB

“Il nostro pianeta ha acqua

dolce sufficiente per tutti

ma nonostante ciò circa un

miliardo di persone non ha

accesso all’acqua pulita.

L’obbiettivo principale di

Water for All è “Acqua pulita

come diritto umano”. Da

quando ha iniziato Water for

All ha aiutato 1.5 milioni di

persone a conquistare questo diritto”, sottolinea Mala

Chakraborti, Vice President

Corporate Responsibility.

“I contributi dei dipendenti

Atlas Copco sono utilizzati

per finanziare progetti gestiti

da organizzazioni partner

accuratamente selezionate

che dispongono della maggiore conoscenza possibile

dei territori e dei popoli

che li abitano, per garantire

che il denaro arrivi là

dove è più necessario”, conclude Mala

Chakraborti.

Water for All ha un nuovo sito!

Il sito Internet Water for All da quest’anno ha assunto una nuova veste, decisamente “user friendly”, facile

da consultare, più moderna e in linea con il “Water For All” Brand manual. Di particolare interesse è sicuramente la sezione dedicata ai progetti che sono stati finanziati nel corso degli anni in tantissime parti del

mondo. Questa pagina è in continua evoluzione perché davvero tanto è stato fatto in questi quasi 30 anni di

attività della nostra Organizzazione. Il prossimo marzo 2014 saremo infatti felici di festeggiare il trentesimo

compleanno di Water for All. Questo lungo periodo ha permesso alla nostra Organizzazione di apportare

molti benefici a tutte quelle comunità, meno

fortunate di noi, che non avevano accesso

all’acqua. Nel 2013, inoltre, in occasione

dei festeggiamenti dei 140 anni di Atlas

Copco, ci eravamo prefissati l’obiettivo di

aggiungere altri 1400 membri alla nostra

associazione e... ce l’abbiamo quasi fatta.

Confidiamo in questa ultima parte del nostro centoquarantesimo anno per raggiungere la meta. Del resto, la responsabilità di

Water for All è di tutti noi e insieme... we

make it happen!

www.water4all.org

gennaio 2014

MONDO | AtlasCopcoNEWSLETTER | 14

Piccoli assaggi dalle tradizioni culinarie dei Paesi in cui Atlas Copco è presente. Siamo Melamchi,

in Nepal, per contribuire alla realizzazione di una galleria per portare l’acqua dove non c’è

NEPAL • “Daal Bhat Tarkari”

Ingredienti:

x 6 persone

Riso: 6 tazze - Lenticchie:

1 tazza - Sale& Zucchero:

qb - Curcuma & Cumino:

qb - Olio: qb - Acqua: 3 tazze - Zenzero&Peperoncino

verde: 1 cucchiaino - Semi

di senape: un pizzico - Ceci:

600 gr - 2 cipolle - 1 spicchio

di aglio - curry 1 cucchiaino 1 peperone rosso - 600 gr di

mais - 300 gr di broccoli - 2

pomodori - succo di limone

Preparazione:

Daal Salsa di lenticchie: Portare l’acqua

a ebollizione a fuoco

medio. Aggiungere le

lenticchie, abbassare la

fiamma e coprire fino

a quando le lenticchie

non saranno tenere

(circa 15 minuti). Poi togliere dal fuoco. Tagliare a pezzettini lo zenzero e il peperoncino

fresco e triturare nel mixer.

Versarli in padella e cuocere

aggiungendo sale, zucchero, spezie. Appena rosolati,

rimuovere dal fuoco. Friggere in poco olio i semi di senape per qualche secondo.

Aggiungere alla salsa di lenticchie e lasciar cuocere per

altri 3 minuti.

Tarkari Verdure: Mettere a

rosolare aglio e cipolle, cucinando a fuoco vivace per

qualche minuto e mescolando continuamente. Pulire il

Stoccolma per le

Olimpiadi invernali 2022

Stoccolma insieme ad Åre, importante centro per

gli sport invernali nella parte nord-occidentale del

Paese, intende candidarsi alle Olimpiadi invernali

2022. La proposta prevederebbe il coinvolgimento

diretto dell’area di Stoccolma e ogni specialità

sciistica occuperebbe una specifica zona della città.

In lizza con Stoccolma sono già Almaty (Kazakistan)

e Lviv (Ucraina), mentre Oslo sta ancora valutando

l’opportunità di candidarsi. Se la candidatura sarà

ritenuta sostenibile, il primo progetto dovrà essere

presentato allo CIO entro il 14 Marzo 2014, mentre la

decisione finale del Comitato Olimpico Internazionale

verrà presa il 31 luglio 2015.

peperone eliminando semi

e filamenti e tagliarlo in piccole strisce. Scolare bene i

ceci, quindi aggiungere nella pentola ceci e peperone.

Versare 4 bicchieri di acqua

calda in pentola e lasciare

proseguire la cottura per 5

minuti a fuoco lento. Spezzettare i broccoli. Tagliare il

pomodoro in piccoli pezzi e

scolare il mais. Aggiungere

tutte le verdure in pentola,

condirle con il curry e lasciare cuocere per 10 min dopo

il raggiungimento dell’ebollizione. Condire con

succo di limone e sale.

Bhat Riso: Cuocere il

riso separatamente.

Servire in piatti grandi

e separatamente: riso

al centro e verdure ai

lati. Affiancare una

coppetta con salsa di

lenticchie.

Atlas Copco Italia

News

Newsletter mensile

di informazione

Anno 3 - n. 4

Testata registrata presso il

Tribunale di Monza n. 2020

30 maggio 2011

Editore

Atlas Copco Italia

via F.lli Gracchi 39,

20092 Cinisello Balsamo (MI)

Direttore

Edoardo Angelucci

Direttore Responsabile

Fulvio Quarella

Redazione

Atlas Copco Italia

via F.lli Gracchi 39,

20092 Cinisello Balsamo (MI)

Stampa

Edizioni GR

Grafica

MarCoRelations.it

Hanno collaborato

C. Baraldini, C. Boselli,

F. Cagnoni, D. Donini,

C. Fara, I. Fassi,

M. Gravina, G. Papagna,

C. Pignatelli, G. Sereni,

A. Simone, F. Tarantola,

G. Valent

Ibrahimovic miglior

giocatore svedese 2013

Zlatan Ibrahimovic ha vinto il pallone d’oro svedese

Guldbollen per l’ottava volta nella carriera (la settima

consecutiva). Il 27 marzo 2014 le Poste svedesi hanno

deciso di festeggiare questo ennesimo riconoscimento

dedicandogli cinque nuove francobolli che lo

ritraggono in primo piano e il suo gol in rovesciata

contro l’Inghilterra è stato incluso nella lista dei 10 gol

che concorreranno per il premio Puskas. Pochi altri

atleti svedesi sono stati vicino allo status di superstar

come Ibrahimovic, sia giocando per un club svedese

che per una serie di importanti club internazionali, non

da ultimo, il Milan.

STORIA | AtlasCopcoNEWSLETTER | 15

gennaio 2014

Atlas Copco Italia: le cose che contano

Alfa Avio: aria compressa

per il collaudo turbine

Nello stabilimento di Pomigliano d’Arco, dal 1974 Alfa

Romeo Aviazione, in collaborazione con Rolls Royce, ha

avviato la progettazione di

un nuovo motore turboelica

600 HP destinato ai velivoli

dell’Aviazione Generale. Il

programma prevede la costruzione di un dimostratore

avanzato e il battesimo del

volo entro il 1979.

I complessi test che precedono la fase dei voli di prova

richiedono sofisticate apparecchiature che consentano

di riprodurre in sala prova le

diversissime condizioni in

cui si troveranno a operare i

motori.

A tale scopo a Pomigliano

d’Arco è stata recentemente realizzata una struttura

di collaudo al cui interno è

stato approntato l’impianto

per la prova delle turbine.

Tradizionalmente composto

da due circuiti distinti: uno

a monte, costituito generalmente da un compressore

d’aria per immettere aria a

una certa pressione nella

turbina, e uno a valle, in

genere una pompa per vuoto, destinato a creare una

certa depressione. Le due

macchine sono assistite, la

prima da uno scambiatore di

calore per portare al valore

voluto la temperatura dell’aria compressa in entrata

(minimo 177°C), la seconda

da un sistema di regolazione

per la misura delle portate e

da un sistema di controllo di

tutti i parametri.

Una soluzione nuova

Per realizzare la sala collaudo i tecnici Atlas Copco

hanno proposto una soluzione completamente nuova

e rivoluzionaria che si

affida all’impiego di

un solo circuito basato

su un compressore

a vite, con notevoli

risparmi di investimento, manutenzione e

impiantistica. L’idea

originale sfrutta il

concetto dei compressori volumetrici, quelli

a vite in particolare,

per disporre di una quantità

d’aria costante in volume,

indipendentemente dal rapporto di compressione. Si

tratta in pratica di installare il

compressore a vite in parallelo con la turbina, affinché

il rapporto di espansione

sulla turbina sia il rapporto

di compressione del compressore che aspirando

dalla mandata della turbina

ne comprime l’aspirazione.

Questo progetto consente

di risparmiare la pompa per

vuoto e il riscaldatore. Nella

proposta Atlas Copco l’aria

può essere prelevata a monte del refrigeratore finale e,

variando opportunamente la

portata dell’acqua di raffreddamento nel refrigeratore

intermedio, la sua temperatura può essere regolata nei

termini richiesti.

Come risolvere il problema

di regolare in continuo la

pressione a monte e creare

la necessaria depressione

a valle? Se un compressore

volumetrico con un certo

rapporto di compressione dà una certa portata e

alla turbina si deve fornire

il 20% del volume d’aria

totale si regola la pressione a monte e si utilizza la

quantità d’aria desiderata.

Aspirando poi dalla parte

della turbina, dove la quanZR8M Atlas Copco, costruitità d’aria è pari al 20%, si

to per versione gas anziché

crea una depressione nella

per aria, cioè con sistema

tubazione di aspirazione. Un di regolazione alimentato

sistema elettronico regola il

da fonte separata per poter

vuoto secondo le condizioni

funzionare anche nelle condesiderate. I tecnici Atlas

dizioni di pompa per vuoto.

Copco hanno studiato e

L’unità ZR8M-PACK è una

realizzato sistemi complessi vera centrale di compressiodi regolazione tali da mante- ne, completamente insonere un’alta precisione nei

norizzata, costituita da un

valori della pressione, entro

compressore rotativo a vite

il centesimo di bar, in una

non lubrificato, raffreddato

gamma notevole di presad acqua e azionato da un

sioni. Appositi automatismi

motore elettrico ASEA da

inseriscono o disinseriscono 2.000 KW. Il compressore

un tipo di regolazione o uno

eroga una portata di 20.300

strumento in funzione della

m3/h alla pressione effettiva

prova da effettuare in sede

di 7 bar. Non serve alcuna

di collaudo. L’impianto deve

fondazione al fissaggio del

lavorare su 5 condizioni di

gruppo ZR8M, provvisto

prova, simulanti altrettante

di un unico telaio di base,

condizioni di volo.

esente da vibrazioni.

Altra positività del sistema

Il gruppo ZR8M e il relatistudiato da Atlas Copco è

vo impianto sono previsti

la possibilità di regolare gli

sia per prova turbine, sia

aumenti della temperatura

come normale compressore

dell’aria in entrata alla turbiindustriale per la rete d’aria

na semplicemente variando

compressa del grande Stail rapporto di compressione;

bilimento Alfa Romeo. Partiquesto semplifica le condicolare cura è stata posta nel

zioni di collaudo rendendole

calcolo e nella realizzazione

più vicine alla realtà di volo.

delle tubazioni di aspirazione

La centrale di comprese di mandata, con opportuni

sione

filtri, silenziatori, coibenIl cuore dell’impianto è un

tazioni, compensatori di

compressore rotativo a vite

dilatazione, ecc.

testo tratto da: “Aria Compressa” edizioni “Industria”

marzo 1979 - Primo trimestre.

Aria compressa a bassa pressione

nella depurazione delle acque

Per il settore della depurazione e del trasporto pneumatico Atlas Copco ha sviluppato

la compressione di aria a bassa pressione da 0,3 a 4 bar, tramite l’uso della nuova

tecnologia a vite.

Mai più l’uso delle soffianti a lobi per i vostri impianti: oggi è possibile

sostituirle con le soffianti a vite oil-free ZS di Atlas Copco, in grado di

garantire un risparmio energetico variabile dal 15 al 35%, una portata

di aria costante o variabile, tramite l’uso dell’Inverter integrato ed una

notevole riduzione della rumorosità.

I tecnici Atlas Copco sono a disposizione per misurare quanta aria

occorre al Vostro processo, quanta aria realmente erogano le Vostre

soffianti a lobi e quale risparmio energetico è possibile ottenere con

le soffianti Atlas Copco a vite.

Atlas Copco Italia Spa

Divisione Compressori – Oil Free Air

[email protected]

www.atlascopco.it

Terzo fascicolo della raccolta “Manuale dell’aria compressa” da staccare e conservare

1.6.2 La legge di Ohm per la

corrente alternativa

1.6.3 Sistema trifase

Una corrente alternata che percorre il conduttore di una bobina produce un flusso magnetico.

Questo flusso cambia intensità e direzione nello

stesso modo in cui cambia la corrente. Quando

il flusso magnetico cambia nella bobina è generata una f.e.m. (forza elettromotrice) conformemente alle leggi dell’induzione. Questa f.e.m.

è diretta in senso contrario alla tensione polare

collegata. Il fenomeno è denominato autoinduzione. L’autoinduzione in una unità a corrente

alternata in parte aumenta lo sfasamento tra la

corrente e la tensione ed in parte provoca una

caduta della tensione induttiva. La resistenza

dell’unità alla corrente alternata apparentemente diventa maggiore di quella calcolata

o di quella misurata con la corrente continua.

Lo sfasamento tra corrente e tensione è rappresentato dall’angolo φ. X è il simbolo della

resistenza induttiva (reattanza). R è il simbolo

della resistenza. Z è il simbolo della resistenza

apparente di un’unità o di un conduttore. Per

l’impedenza vale la seguente formula:

Z

Z

R

X

= √ R2 + X2

= indipendenza (Ω)

= resistenza (Ω)

= reattanza (Ω)

La legge di Ohm per la corrente alternata

dice:

U

U

I

Z

=

=

=

=

La corrente alternata trifase è prodotta in

un generatore con tre avvolgimenti separati. Tutti i valori della tensione sinusoidale

sono spostati di 120° l’uno rispetto all’altro. Diverse unità possono essere collegate

ad un’unità trifase. Una unità monofase

può essere collegata tra una fase ed il conduttore a potenziale zero. Le unità trifasi

possono essere collegate in due modi, collegamento a stella (Y) o collegamento a

triangolo (∆). Con un collegamento a stella tra i morsetti di uscita c’è la tensione di

una fase. Con un collegamento a triangolo

tra i morsetti di uscita c’è la tensione della

linea esterna di alimentazione.

1.6.4 Potenza

Potenza attiva, P, è la potenza utile che

può essere usata per un lavoro. Potenza

reattiva, Q, è la potenza “inutile” e non

può essere usata per un lavoro. Potenza

apparente, S, è la potenza che deve essere

consumata, assorbendola dalla linea di distribuzione, per avere la disponibilità della

potenza attiva.

La relazione tra potenza attiva, potenza reattiva e potenza apparente normalmente è

illustrata da un triangolo delle potenze.

Sono valide le seguenti relazioni:

Monofase: P = U x I x cosφ

Q = U x I x senφ

S = U x I

cosφ = P/S

Trifase:

P = √3 x Uh x I x cosφ

Q = √3 x Uh x I x senφ

S = √3 x Uh x I

cosφ = P/S

U = tensione (V)

Uh = tensione rete di distribuzione (V)

Uf = tensione di fase

I = corrente (A)

Ih = corrente rete di distribuzione (A)

If = corrente di fase (A)

P = potenza attiva (W)

Q = potenza reattiva (VAr)

S = potenza apparente (VA)

φ = angolo di fase

cosφ = fattore di potenza

1:24

1:23

IxZ

tensione (V)

corrente (A)

indipendenza (Ω)

1:21

Lo spostamento tra gli avvolgimenti del generatore

fornisce uan curva sinusoidale della tensione del

sistema. Il valore massimo è postato di un intervallo

uguale a quello degli avvolgimenti del generatore.

1.6.5 Il motore elettrico

Relazione tra potenza apparente (S), potenza reattiva

(Q) e potenza attiva (P). L’angolo φ tra S e P dà il

fattorte di potenza cosφ

Relazioni fra reattanza (X) - resistenza (R) impedenza (Z) - sfasamento (φ)

1:22

Rappresentazione di tre diverse opzioni di collegamento di un sistema trifase. La tensione fra due conduttori di fase

è denominata tensione principale (Uh). La tensione tra un conduttore di fase ed il conduttore di neutroè denominata

tensione di fase (Uf). Tensione di fase = tensione principale/√3

Il motore elettrico più comune è il motore trifase, a induzione in corto circuito.

Questo tipo di motore può essere trovato

in tutte le industrie. Silenzioso ed affidabile, esso fa parte di moltissimi sistemi, per

esempio dei compressori. Il motore elettrico è costituito da due parti principali, una

stazionaria denominata statore e l’altra rotante denominata rotore. Lo statore produce un campo magnetico rotante ed il rotore

converte questa energia in movimento,

cioè in energia meccanica. Lo statore è

collegato alla rete di distribuzione trifase.

La corrente che passa negli avvolgimenti dello statore crea un campo magnetico

rotante, che induce delle correnti nel rotore e crea anche qui un campo magnetico.

L’interazione tra i campi magnetici dello

statore e del rotore crea un coppia rotante,

che fa ruotare l’albero del rotore.

9

1.6.5.1 Velocità di rotazione

Se l’albero del motore ruotasse alla stessa

velocità del campo magnetico, la corrente indotta nel rotore sarebbe naturalmente

zero. Tuttavia, ciò è impossibile a causa

delle perdite interne, per esempio nei cuscinetti; pertanto la velocità del rotore è

sempre da 1 a 5 % più bassa della velocità di sincronismo del campo magnetico

(scorrimento). Per questa velocità di sincronismo vale la seguente formula:

n = 2 x f x 60/p

1.6.5.5 Metodi di raffreddamento

n = velocità di sincronismo (giri/min)

f = frequenza della rete (Hz)

p = numero di poli

1.6.5.2 Rendimento

La conversione di energia in un motore

non avviene senza perdite Queste sono dovute a, tra le altre, perdite resistive, perdite

per ventilazione, perdite per megnetizzazione e perdite per attrito.

Per il rendimento vale la seguente formula:

P2

P1

η = rendimento

P2 = potenza nominale, poten. all’asse (W)

P1 = potenza applicata (W)

η =

La potenza nominale , P2, è sempre indicata sulla targhetta dei dati di funzionamento

applicata sul motore.

1.6.5.3 Classi di isolamento

Il materiale di isolamento adoperato per

gli avvolgimenti del motore sono suddivisi in classi di isolamento in conformità

con la norma IEC 85 (International Electrotechnical Commission). Ogni classe è

designata da una lettera dell’alfabeto che

corrisponde alla temperatura limite superiore per l’area di applicazione del calcolo

dell’isolamento. Se il limite superiore è superato di 10°C la durata di servizio dell’isolamento è ridotta della metà.

Classe di Isolamento

B=130°C

F=155°C

Temper. ambiente

°C

40

40

40

Aumento di temper.

°C

80

105

125

Margine termico

°C

10

10

15

Temp. massima finale

°C

130

155

180

I metodi di raffreddamento specificano, secondo la norma IEC 34-6, come il motore

deve essere raffreddato. Ciò è indicato con

le lettere IC e due cifre. Per esempio IC

01 significa: motore in esecuzione aperta autoventilato e IC 41 significa: motore

chiuso con camicia di raffreddamento, autoventilato.

1.6.5.6 Metodo di installazione

Il metodo di installazione specifica, in

conformità con la norma IEC 34-7, come

il motore deve essere installato. Ciò è indicato dalle lettere IM e quattro cifre. Per

esempio IM 1001 significa: due cuscinetti, albero con estremità libera, carcassa con

piedi.

IM 3001: due cuscinetti, albero con estremità libera, carcassa senza piedi, flangia

larga con i fori di montaggio a raso.

1.6.5.7 Collegamenti a stella (Y)

ed a triangolo (∆)

Un motore elettrico trifase può essere collegato in due modi, a stella (Y)

o a triangolo (∆). Le fasi degli avvolgimenti di un motore trifase sono

marcati U, V e W (U1-U2;V1-V2;

W1-W2). Con il collegamento a stella (Y) le “estremità finali” delle fasi

dell’avvolgimento del motore sono

unite insieme in modo da formare

un punto zero, che appare come una

stella (Y). Una tensione di fase (tensione di fase = tensione di rete /√3;

per esempio 400 V = 690/√3) sussisterà attraverso gli avvolgimenti. La

corrente I h diretta verso il punto zero

diventa una corrente di fase e di conseguenza una corrente di fase I f = I h

passerà attraverso gli avvolgimenti.

Con il collegamento a triangolo (∆)

si uniscono le estremità iniziali e le

estremità finali delle diverse fasi in

modo da formare un triangolo (∆)

Pertanto sussisterà una tensione di

rete attraverso ogni avvolgimento.

La corrente del motore I h è la corrente della rete, che sarà divisa tra gli

avvolgimenti e darà una corrente di

fase gli avvolgimenti stessi, I h /√3 =

I f . Lo stesso motore può essere collegato alla tensione di 690 V con collegamento a stella o alla tensione di

400 V con collegamento a triangolo.

In entrambi i casi la tensione attraverso gli avvolgimenti sarà 400 V.

La corrente diretta al motore con la

tensione di 690 V del collegamento a

stella sarà minore della corrente con

la tensione di 400 V del collegamento

a triangolo. Il rapporto tra i due valori di corrente è √3

Sulla targhetta del motore potrà per

esempio essere indicato 690 / 400

V. Ciò significa che il collegamento

a stella vale per la tensione più alta

ed il collegamento a triangolo vale

per la tensione più bassa. Anche per

la corrente che potrà essere indicata

sulla targhetta sono dati due valori:

un valore più basso per il motore collegato a stella ed un valore più alto

per il motore collegato a triangolo.

1:25

H=180°C

1.6.5.4 Classi di protezione

10

La prima indica la protezione contro il

contatto e la penetrazione di un oggetto solido. L’altra cifra indica la protezione contro l’acqua. Per esempio IP23 significa: (2)

protegge contro oggetti solidi più grossi di

12 mm, (3) protegge contro spruzzi diretti

di acqua con direzione fino a 60° dalla verticale. IP54: (5) protezione contro la polvere, (4) protezione contro l’acqua spruzzata

da tutte le direzioni. IP55: (5) protezione

contro la polvere, (5) protezione contro i

getti d’acqua a bassa pressione provenienti

da tutte le direzioni.

Le classi di protezione esprimono, secondo la norma IEC 34-5, come il motore è

protetto contro il contatto e l’acqua. Esse

sono indicate con le lettere IP e due cifre.

Collegamento a stella degli

avvolgimenti del motore.

La figura in alto mostra come

sono messe le piastrine di

collegamento su una unità

collegata a stella. L’esempio

mostra il collegamento ad una

rete a 690 V

1:26

1.6.5.8 Coppia

La coppia di rotazione di un motore elettrico è un’espressione con la quale si intende

la capacità di rotazione. Ogni motore ha

una coppia massima. Un carico maggiore

di questa coppia significa che il motore

non ha la potenza per ruotare. Con un carico normale il motore lavora significativamente al di sotto della sua coppia massima,

tuttavia, la fase di avviamento comporta un

carico supplementare. Le caratteristiche

del motore sono normalmente presentate

sotto forma di una curva di coppia.

Collegamento a triangolo degli avvolgimenti del motore. La figura in alto mostra come sono messe le piastrine

di collegamento su una unità collegata a triangolo. L’esempio mostra il collegamento ad una rete a 400 V

1:27

La rete di alimentazione è collegata ai moprsetti trifase marcati U, V e W. La sequenza delle fasi è L1, L2 ed L3. Ciò significa che il motore ruoterà in senso orario visto dal lato accoppiamento “D”.

Per fare ruotare il motore in senso antiorario si cambiano i collegamenti di due dei tre conduttori collegati all’apparecchiatura di avviamento o al motore.

Controllare il funzionamento del ventilatore di raffreddamento, quando il motore ruota in senso antiorario

1:28

1:29

Curva della coppia di un motore a induzione in corto circuito. Quando il motore si

avvia a coppia è alta, durante l’accelerazione la coppia dapprima diminuisce un poco

per salire poi al suo valore massimo prima di diminuire. M = coppia, Mst = coppia di

avviamento, Mmax = coppia massima, Mmin = coppia minima, Mn = coppia nominale

Una curva della coppia di un motore a induzione avviato a stella/triangolo inserita in

una curva della coppia di un compressore a vite. Il compressore fulziona a vuoto durante

il funzionamento a stella del motore. Quando la velocità ha raggiunto circa il 90/95%

della velocità nominale il motore è commutato nel modo a trinagolo, la coppia aumenta,

il compressore è messo a carico e trova il suo punto di funzionamento.

11

2.1

Compressori

volumetrici

2.1.1 Compressori volumetrici in

generale

Un compressore volumetrico è caratterizzato dal fatto che racchiude in una camera

una certa quantità di gas o di aria e poi ne

aumenta la pressione riducendo il volume

della camera stessa.

ne, offre enormi vantaggi e, per questo motivo, è il modello più diffuso. I compressori lubrificati normalmente funzionano con

lubrificazione a sbattimento o con lubrificazione forzata. Moltissimi compressori hanno valvole automatiche. Una

valvola automatica si apre e si chiude

per effetto della differenza delle pressioni

esistenti ai due lati

del disco valvola.

2:1

2.1.2 Compressori a pistone

Il compressore a pistone è il più vecchio ed

il più comune di tutti i compressori. Esso

è disponibile a semplice ed a doppio effetto, lubrificato e non lubrificato, con diversi

numeri di cilindri ed in diverse configurazioni. A eccezione dei compressori molto

piccoli, che hanno cilindri verticali, normalmente i compressori piccoli hanno la

configurazione a V. Installato sui compressori grossi a doppio effetto, il tipo ad L,

con un cilindro verticale a bassa pressione

ed un cilindro orizzontale ad alta pressio-

Compressore a pistoni.

2:2

A semplice effetto

Verticale

Tipo a V

Tipo a W

A pistone differenziale (Bistadio)

A doppio effetto (tipo con testa a croce)

In linea

A squadra

A cilindri contrapposti

12

Tipo a V

Tipo a W

Con pistoni differenziali orizzontali

Esempi di disposizione dei cilindri su compressori a pistoni.