Bottoniere

antideflagranti

PROTEZIONE CONTRO LE ESPLOSIONI

Esplosione

Si definisce esplosione una reazione improvvisa che genera una rapida

ossidazione fisica o chimica. Questa reazione o corrosione genera un

aumento della temperatura o della pressione o di queste due variabili

contemporaneamente. Le reazioni più familiari sono quelle dei gas

infiammabili, dei vapori o delle polveri con l’ossigeno contenuto nell’aria.

Condizioni per un’esplosione

In principio, affinché un’esplosione possa prodursi nell’aria atmosferica, tre

fattori devono essere presenti contemporaneamente:

ossigeno

3

fattori

ESPLOSIONE

sorgente di ignizione

sostanza infiammabile

sostanza infiammabile

ossigeno (aria)

sorgente di ignizione

Sui posti di lavoro e di produzione, le due prime condizioni preventive per

un’esplosione sono sufficienti per creare delle zone pericolose. Le zone

pericolose tipiche si formano generalmente: negli stabilimenti chimici,

nelle raffinerie, negli impianti di smaltatura, negli atelier di pittura, negli

impianti di pulizia, nei prodotti macinati e nei luoghi di immagazzinamento

di prodotti macinati e altre polveri combustibili, nei depositi e nelle aree di

caricamento di solidi, liquidi e gas infiammabili.

I primi due fattori (sostanza infiammabile e aria) devono essere presenti

in quantità sufficienti per formare un’atmosfera esplosiva. Le definizioni

regolamentari della protezione contro le esplosioni, connesse alle norme

d’igiene e di sicurezza al lavoro, trattano del caso dei posti di lavoro. Per

questo motivo, la protezione contro le esplosioni si limita generalmente

ad una descrizione delle reazioni con l’ossigeno dell’aria. Le reazioni

d’ossidazione devono implicare di norma un aumento del calore e della

pressione per rispondere ai criteri di un’esplosione.

Si presume generalmente che un volume di 10 l di una miscela esplosiva

contenuta in uno spazio chiuso sia suscettibile di provocare danni, in

particolare alle persone. In questo modo, ogni zona contenente un tale volume

di miscela esplosiva è definita come un’atmosfera potenzialmente esplosiva.

Altri composti quali il cloro in reazione con l’idrogeno sono anch’essi capaci

di formare delle miscele esplosive e hanno già provocato delle esplosioni,

nel passato. Tuttavia, nella misura in cui queste reazioni sopraggiungono

generalmente all’interno di recipienti o di reattori, esse non portano alcun

pregiudizio alla sicurezza di questi impianti e non hanno alcun effetto

sull’ambiente. Queste reazioni sono pertanto oggetto della Direttiva europea

relativa alle macchine e all’analisi degli incidenti.

Zona d’esplosività

In un motore a combustione interna, i tre fattori (benzina, aria / ossigeno

e scintilla d’accensione) funzionano in maniera congiunta e con efficacia,

per produrre un’esplosione all’interno del cilindro chiuso. Per questo motivo,

il rapporto benzina / aria deve essere corretto. Se il serbatoio a carburante

è vuoto, se il filtro ad aria è bloccato o in assenza di scintilla, manca un

componente per innescare l’esplosione e il motore non si accende.

Le materie combustibili miscelate con l’aria hanno un limite d’esplosività

inferiore e superiore, entro le quali si situa la zona d’esplosività. Per quel che

riguarda la sicurezza dei posti di lavoro, il limite d’esplosività inferiore è il

valore più importante, e una concentrazione inferiore di almeno il 20 % a

questo valore è spesso considerata come un valore sicuro.

III

7.2

Prevenzione dell’esplosione

Le attrezzature protette contro le esplosioni possono eliminare una delle

condizioni preventive ad un’esplosione, la sorgente di ignizione, contribuendo

così in maniera significativa alla protezione contro le esplosioni. Negli

ambienti domestici, le misure di costruzione impediscono la formazione di

un’atmosfera esplosiva. La restrizione cosciente di queste misure (ad es.,

l’emissione volontaria ed illimitata di gas infiammabili o la riduzione della

ventilazione può causare esplosioni in presenza di una sorgente di ignizione).

Il modo più semplice per capire le piccole esplosioni senza pericolo consiste

nell’esaminare il funzionamento di un accendino a gas. Quando la valvola

dell’accendino è aperta, essa libera una scarsa quantità di gas infiammabile.

Questo gas si miscela con l’aria ambiente, la scintilla scaturita dal selce mette

fuoco alla miscela e si potrà udire un debole suono - la fiamma. Ad una certa

distanza dalla valvola, la proporzione di gas infiammabile è già così scarsa che

l’esplosione e la fiamma sono limitate alle vicinanze immediate della valvola.

In altri termini, la progettazione dell’accendino a gas ha permesso un uso

sicuro.

L’effetto di un’esplosione in uno spazio chiuso, in condizioni non atmosferiche

(ad es.: con una pressione aumentata) è spesso più importante. Basti pensare

alle applicazioni utili che possono essere fatte sui motori di veicoli.

Per una protezione efficace contro il rischio di esplosioni non controllate e

non volontarie che provocano delle conseguenze disastrose, occorre eliminare

uno dei tre fattori.

Protezione contro le esplosioni primarie

La protezione contro le esplosioni primarie mira a sostituire le sostanze

infiammabili o l’ossigeno contenuto nell’atmosfera con un altro elemento o a

ridurre la loro quantità fino alla rimozione del pericolo di formazione di una

miscela esplosiva. Una più grande circolazione dell’aria ed un rinnovo dell’aria

tramite la ventilazione, possono essere ottenuti prendendo delle misure

strutturali, come ad esempio una struttura aperta per le stazioni di servizio

sulle quali i rischi di atmosfera esplosiva sono molto scarsi.

La sostituzione dell’ossigeno contenuto nell’atmosfera non è una soluzione

per le zone dove lavorano delle persone. Per questo motivo, le misure

disponibili in questi posti si limitano a:

evitare o limitare le sostanze infiammabili suscettibili di formare

un’atmosfera esplosiva

evitare o limitare l’emissione di sostanze infiammabili e, dunque

la formazione di miscele esplosive, nello stesso tempo all’interno ed

intorno agli impianti, adottando ad esempio le seguenti misure:

-

limitare la loro concentrazione

usare recinti contenendo una sostanza inerte

praticare una ventilazione naturale o artificiale

monitorare la concentrazione tramite un dispositivo di rivelazione

del gas, che azionerà un allarme o un’estinzione del sistema

III

7.3

3

fattori

Sostanze infiammabili

Le sostanze infiammabili possono essere gassosi,

liquidi o solidi. Nell’ambito di uno studio generale sui

posti di lavoro, la loro reattività con l’ossigeno

contenuto nell’atmosfera è presa in conto.

Gas infiammabili

Un gas infiammabile può essere un elemento come l’idrogeno, suscettibile

di reagire con l’ossigeno con una quantità molto scarsa di energia

supplementare. I gas infiammabili sono spesso dei composti di carbonio e

d’idrogeno. Questi gas richiedono soltanto scarse quantità di energia per

reagire con l’ossigeno contenuto nell’atmosfera.

Un vapore è la parte di un liquido, nel caso di protezione contro l’esplosione

dei liquidi infiammabili, che si è evaporato nell’aria ambiente, a causa della

pressione del vapore alla superficie del liquido, intorno ad un getto di liquido

o anche intorno a goccioline del liquido. La nebulizzazione costituisce un

tipo speciale, a causa del suo comportamento esplosivo, che può essere

paragonato ai vapori, per soddisfare le considerazioni di sicurezza.

carbonio

idrogeno

Liquidi infiammabili

I liquidi infiammabili sono spesso degli idrocarburi quali l’etere, l’acetone

o il white-spirit. Anche a temperatura ambiente, delle quantità sufficienti

di questi liquidi possono trasformarsi in vapore formando un’atmosfera

esplosiva nelle vicinanze della loro superficie. Altri liquidi formano una

tale atmosfera nelle vicinanze della loro superficie soltanto quando le

temperature crescono. In condizioni atmosferiche, questo processo è

fortemente influenzato dalla temperatura del liquido.

Per questo motivo, il punto d’infiammazione, o piuttosto la temperatura del

punto d’infiammazione, costituisce un fattore importante durante l’utilizzo

di liquidi infiammabili. Il punto d’infiammazione designa la temperatura più

bassa alla quale un liquido infiammabile, in certe condizioni di prova, forma

una quantità sufficiente di vapore alla propria superficie per consentire ad

una sorgente di ignizione efficace di mettere fuoco alla miscela vapore-aria.

etere

III

7.4

benzina

acetone

ossigeno

azoto

Il punto d’infiammazione è importante per la classificazione delle atmosfere

potenzialmente esplosive. Dato che i liquidi infiammabili hanno un punto di

infiammazione elevato, essi sono meno pericolosi che quelli il cui punto di

infiammazione si situa in corrispondenza della temperatura ambiente o al di

sotto.

Durante la polverizzazione di un liquido infiammabile, potrebbe formarsi

una nebulizzazione consistente di goccioline molto piccole su una superficie

totale importante. Questo fenomeno è frequente con gli atomizzatori o con

le postazioni di metallizzazione delle automobili. Questa nebulizzazione è

suscettibile di esplodere. In questo caso, il punto di infiammazione è meno

importante. Nei casi di nebulizzazioni fini, formati a partire da liquidi

infiammabili, il comportamento da adottare in materia di sicurezza può

essere determinato a partire dal comportamento conosciuto di fronte al

vapore.

Solidi infiammabili

polvere di legno

polvere di farina

polvere di zucchero

ossigeno

O2

I solidi infiammabili sotto forma di polvere, fibre o fiocchi possono reagire

all’ossigeno contenuto nell’atmosfera e produrre esplosioni catastrofiche.

Normalmente una quantità superiore di energia è richiesta per innescare

l’esplosione con l’aria rispetto ai gas e ai vapori. Tuttavia, non appena la

combustione è innescata, l’energia liberata dalla reazione produce delle

temperature e delle pressioni elevate. Senza dimenticare le proprietà chimiche

proprie al solido stesso, e la finezza di queste particelle. La superficie totale,

che aumenta secondo la finezza delle particelle, gioca un ruolo importante.

Le proprietà sono dei processi che sopraggiungono immediatamente alla

superficie del solido come lo dimostra ad esempio il fatto di accendere e

spegnere una candela in paraffina. Si tratta di una serie di processi alla quale

viene sottoposto un materiale solido durante una breve durata e che non può

essere facilmente presentata in modo semplificato.

Un’esperienza permette di verificare che quando si accende lo stoppino di

una candela, la paraffina si scioglie e il vapore che forma alimenta la fiamma.

Dopo aver spento la candela si continua a sentire l’odore di vapori della

paraffina. La paraffina sciolta si solidifica e i vapori di paraffina si disperdono.

La candela in paraffina è di nuovo inoffensiva.

La polvere reagisce molto diversamente, secondo che si tratti di uno strato

di depositi o di una nuvola di polvere in sospensione. Gli strati di polvere

sono responsabili dell’incandescenza delle superfici calde, mentre una

nuvola di polvere accesa localmente o a contatto con una superficie calda

può esplodere immediatamente. In generale, le esplosioni di polvere sono

la conseguenza dell’incandescenza degli strati di polvere che sono smossi

e che causano l’inizio dell’infiammazione. Un‘esplosione di polvere può

prodursi quando questo strato è smosso, ad esempio tramite metodi di pulizia

meccanici durante il trasporto o durante tentativi di estinzione inadeguati.

Un’esplosione di vapore / aria o gas può anch’essa smuovere la polvere, e

questo provoca in generale un’esplosione di gas poi un’esplosione di polvere.

Nelle miniere di carbone in profondità, le esplosioni di grisù / metano

innescano spesso dei colpi di polvere le cui conseguenze sono più gravi che

quelle dei colpi di grisù.

O2

Ossigeno

La quantità di ossigeno disponibile nell’aria può

ossidare / bruciare soltanto una certa quantità di

materiale infiammabile. Questo indice può essere

determinato in modo teorico: porta il nome di miscela

stechiometrica. Quando la quantità di materiale

infiammabile e di ossigeno contenuto nell’atmosfera è vicina o uguale a

questo indice, l’effetto dell’esplosione (aumento della temperatura e della

pressione) è più violento. Se la quantità di materiale infiammabile è troppo

scarsa, la combustione si propaga con difficoltà o cessa completamente. La

situazione è identica quando la quantità di materiale infiammabile è troppo

elevata rispetto alla quantità di ossigeno disponibile nell’aria.

Tutti i materiali infiammabili hanno la propria zona di esplosività, che dipende

anche dell’energia di attivazione disponibile. Si determina generalmente

mettendo il fuoco alla miscela con una scintilla elettrica. La zona di

esplosività è compresa tra il limite di esplosività inferiore e il limite di

esplosività superiore. Questo significa che al di sotto e al di sopra di questi

limiti, nessuna esplosione può sopraggiungere. Questo può essere utilizzato

diluendo sufficientemente le sostanze infiammabili nell’aria o impedendo

l’ingresso di aria / di ossigeno nelle sale delle attrezzature.

Tuttavia, l’ultima opzione non può essere realizzata con delle restrizioni negli

ambienti che accolgono del personale e deve dunque essere riservata alle

attrezzature tecnologiche.

III

7.5

Sorgenti di ignizione

Fermo restando il fatto di poter disporre di attrezzature

tecniche, la scelta di sorgenti di ignizione è ampia.

Nel seguente riassunto, i numeri indicati dopo le

sorgenti di ignizione indicano le sezioni corrispondenti

della norma:

EN 1127-1 : 1997 “Atmosfere esplosive – Prevenzione dell’esplosione

e protezione contro l’esplosione – Parte 1: Nozioni fondamentali e

metodologia”

Le superfici calde derivano da perdite di energia nei sistemi, i dispositivi e i

componenti in funzionamento normale. Nel caso di radiatori, sono preferite

queste superfici. Queste temperature possono di regola essere monitorate.

In caso di guasto ad esempio, in caso di sovraccarico o di cuscinetti stretti,

la perdita di energia e quindi la temperatura aumenta in modo inevitabile.

Per quanto riguarda le attrezzature tecniche, occorrerà valutare, in

ogni circostanza, la loro stabilizzazione, per poter verificare se possono

raggiungere una temperatura finale o se sono possibili degli aumenti non

ammissibili di temperature il che dovrà essere evitato prendendo le misure

appropriate.

Esempi:

bobine, resistenze o lampadine, superfici di attrezzature calde,

freni o cuscinetti surriscaldati

Le scintille meccaniche si producono, ad esempio, mentre si sta affilando o

tagliando dispositivi in funzionamento normale, ed esse sono quindi vietate

nelle atmosfere potenzialmente esplosive. Le fessure dei pezzi mobili, i pezzi

scorrevoli non sufficientemente lubrificati e le situazioni similari possono

generare questo tipo di scintille. In caso di guasto, si consiglia di analizzare

con attenzione la situazione, tenendo conto dei difetti. La definizione di

esigenze speciali a proposito dei materiali utilizzati per realizzare dei recinti

permette di ridurre i rischi derivanti da queste sorgenti di ignizione.

Esempi:

utensili quali i martelli arrugginiti e le forbici a contatto con

leghe leggere o la forca metallica di un carrello elevatore

Le scintille elettriche visibili - lampi devono normalmente essere considerate

come un sorgente di ignizione sufficiente. Soltanto le scintille la cui intensità

è di qualche microwatt-secondi possono essere considerate come troppo

deboli per innescare un’esplosione. Si devono prendere, per questo motivo,

delle misure adeguate per impedire la formazione di queste sorgenti di ignizione.

Esempi:

scintille da contatto elettrico, scintille in corrispondenza

di collettori o di anelli collettori

In presenza o meno di tensione elettrica, delle scintille elettriche possono

prodursi per elettricità statica (5.3.7). L’energia immagazzinata può

essere liberata sotto forma di scintille e giocare il ruolo di sorgente di

ignizione. Nella misura in cui la sorgente di ignizione può sopraggiungere

indipendentemente dalla tensione elettrica, essa deve essere considerata

tramite dispositivi e componenti non elettrici. È collegata alle operazioni

esterne e di conseguenza questi parametri devono essere valutati ogni volta

che questa sorgente di ignizione viene presa in considerazione.

Le cariche elettrostatiche possono essere causate dagli attriti che

intervengono durante un funzionamento normale. Ad esempio, i dispositivi

portatili, a causa della loro natura, non possono essere collegati a terra o

ad un collegamento equipotenziale. Le cariche statiche possono prodursi

in interazione con gli abiti dell’utilizzatore. Sarà necessario prendere delle

misure adeguate per impedire che l’elettricità statica non si trasformi in

sorgente di ignizione.

Esempi:

III

7.6

cinghie di trasmissione di plastica, scatole di dispositivi portatili,

abiti sintetici. Processo di separazione al momento di avvolgere

carta, un film di plastica o tubi di plastica

Le rotaie elettriche e gli altri ingressi di tensione di terra (come, ad

esempio, per la protezione elettrica contro la corrosione delle attrezzature)

possono generare correnti elettriche vaganti (protezione catodica contro

la corrosione (5.3.6) suscettibili di sfociare in una differenza di potenziale

tra i punti di messa a terra. Per questo motivo, raccomandiamo di realizzare

una connessione altamente conduttrice tra tutti i pezzi elettrici conduttori

dell’attrezzatura, allo scopo di mantenere la differenza di potenziale ad un

livello sicuro. Non è molto importante il fatto che l’attrezzatura conduttrice

comprenda parti elettriche o non elettriche, in corrispondenza dell’impianto,

poiché la causa della corrente può essere prodotta fuori dall’attrezzatura.

Un collegamento equipotenziale deve sempre essere installato,

indipendentemente dal fatto che queste correnti sopraggiungono o meno o

che le loro sorgenti siano conosciute o meno.

Fiamme, gas caldi e particelle (5.3.3) possono apparire all’interno dei motori

a combustione o nei dispositivi di analisi durante un funzionamento normale

o dopo un guasto. Occorre prendere delle misure di protezione per fare in

modo che questi fenomeni succedano sempre all’interno del recinto, in ogni

circostanza.

Esempi:

gas di scarico dei motori a combustione interna o particelle

formate a partire da scintille di commutazione degli interruttori

di corrente a causa di un’usura del materiale dei contatti

Le sorgenti di ignizione poiché emettono un’energia di irraggiamento nella

miscela esplosiva, includono in particolare le seguenti sorgenti:

gli ultrasuoni

gli

le radiazioni elettromagnetiche – le onde radio

le

le

le radiazioni elettromagnetiche – le radiazioni infrarosse, la luce visibile

le

le radiazioni ionizzanti – le radiazioni ultraviolette

I sistemi, dispositivi e componenti che utilizzano le radiazioni possono essere

installati ed utilizzati nell’area Ex, finché i loro parametri siano limitati in

permanenza e l’affidabilità dell’attrezzatura sia verificata.

Esempi:

le attrezzature di trasmissione e di ricezione, i telefoni portatili,

gli scanner e le barriere fotoelettriche

Infine, la compressione adiabatica e le onde d’urto (5.3.13) delle strutture a

forma di tubo che funzionano in depressione possono anch’esse diventare una

sorgente di ignizione.

Esempi:

rottura di un lungo tubo fluorescente in un’atmosfera di

idrogeno / aria

Fonte: BARTEC

III

7.7

BOTTONIERA

Topologia delle bottoniere di cabina

Caratteristiche

Materiale della piastra da incasso inox, grana 180

Spessore della piastra da incasso 3 mm

Dimensione preferenziale della

piastra da incasso

110 mm x 448 mm

(sei da incasso al massimo)

Fissaggio dell’incasso

fissaggio su piastra da incasso

Dimensione della trama

56 mm

Montaggio della bottoniera

viti,

vite a testa bombata fresata con

Torx e coppiglia inox M4 x 10,

viti mediane supplementari

opzione

box in lamiera FLEXIBLE

III.

2. 14 - III. 2. 15

opzione DB EX

(bottoniera di distribuzione)

III. 7. 20 - III. 7. 21

opzione marcatura

Label/Inlay Label/incisione

III. 7. 18 - III. 7. 19

Caratteristiche

Materiale della piastra da incasso inox, grana 180

Spessore della piastra da incasso 3 mm

Dimensione preferenziale della

piastra da incasso

185 mm x 448 mm

(dodici da incasso al massimo)

Fissaggio dell’incasso

fissaggio su piastra da incasso

Dimensione della trama

56 mm

Montaggio della bottoniera

viti,

vite a testa bombata fresata con

Torx e coppiglia inox M4 x 10,

viti mediane supplementari

opzione

box in lamiera FLEXIBLE

III. 2. 14 - III. 2. 15

III

7.8

opzione DB EX

(bottoniera di distribuzione)

III. 7. 20 - III. 7. 21

opzione marcatura

Label/Inlay Label/incisione

III. 7. 18 - III. 7. 19

!

Design individuali su richiesta.

BOTTONIERA

Topologia delle bottoniere di piano/bottoniere di indicazione della corsa

Caratteristiche

Materiale della piastra da incasso inox, grana 180

Spessore della piastra da incasso 3 mm

Dimensione preferenziale della

piastra da incasso

110 mm x 308 mm

(quattro da incasso al massimo)

Fissaggio dell’incasso

fissaggio su piastra da incasso

Dimensione della trama

56 mm

Montaggio della bottoniera

viti, vite a testa bombata fresata

con Torx e coppiglia inox M4 x 10,

a partire da una lunghezza di

piastra da incasso di 448 mm

viti mediane supplementari

opzione

box in lamiera FLEXIBLE

III. 4. 12 - III. 4. 13

opzione DB EX

(bottoniera di distribuzione)

III. 7. 20 - III. 7. 21

opzione marcatura

Label/Inlay Label/incisione

III. 7. 18 - III. 7. 19

Caratteristiche

Materiale della piastra da incasso inox, grana 180

Spessore della piastra da incasso 3 mm

Dimensione preferenziale della

piastra da incasso

110 mm x 308 mm

(tre da incasso al massimo)

Fissaggio dell’incasso

fissaggio su piastra da incasso

Dimensione della trama

56 mm

Montaggio della bottoniera

viti, vite a testa bombata fresata

con Torx e coppiglia inox M4 x 10,

a partire da una lunghezza di

piastra da incasso di 448 mm

viti mediane supplementari

opzione

box in lamiera FLEXIBLE

III. 5. 8 - III. 5. 9

opzione DB EX

(bottoniera di distribuzione)

opzione

!

Design individuali su richiesta.

III. 7. 20 - III. 7. 21

marcatura annerita con laser

III

7.9

IB EX

Pulsante luminoso

Illuminated Button Ex-proof

Caratteristiche

Opzioni di fissaggio

IB EX, rosso

fissaggio a baionetta

(fissaggio su piastra da incasso)

Spessore della piastra da incasso

1 mm ... 6 mm

Materiale

box termoplastico

Cavo di connessione

4 x 0.75 mm², lunghezza 3 m

Elemento di commutazione

contatto NO

categoria d’uso AC-15

tensione di commutazione = 230 V

corrente di commutazione = 1 A

categoria d’uso DC-13

tensione di commutazione = 24 V

corrente di commutazione = 0.25 A

Tensione di isolamento nominale

Ui =

Temperatura ambiente

-40 °C ... +50 °C

Registro luminoso

300 V

LED

U=

U=

P=

Categoria di protezione

12 V ... 250 V AC

12 V ... 60 V DC

1W

IP 66/67 con A-IB EX

(testa per pulsante luminoso)

IB EX, blu

Dimensioni

37

88

46

ø 38

35.5

Disponibile come pezzo

di ricambio.

A-IB EX

1-6

testa per pulsante luminoso

14

Schema di connessione

BK (nero)

Identificazione

Scasso

II 2G EEx d IIC T6

33 +0.05

0

BN (bruno)

112

Class 1, Div. 2 - Class 1, Zone 1

II 2GD EEx e II

3 +0.05

0

A-IB EX

GY (grigio)

BU (blu)

ø3

0.3

Class 1, Div. 2 - Class 1, Zone 1

Rapporto di test

+0

0 .05

PTB 97 ATEX 1065 X

A-IB EX

III

7.10

PTB 00 ATEX 3114 U

Modulo luminoso

IB EX

IM EX

Illuminated Module Ex-proof

Caratteristiche

IM EX, rosso

fissaggio a baionetta

(fissaggio su piastra da incasso)

Spessore della piastra da incasso

1 mm ... 6 mm

Materiale

box termoplastico

Cavo di connessione

2 x 0.75 mm², lunghezza 3 m

Tensione di isolamento nominale

Ui = 300 V

Temperatura ambiente

-40 °C ... +50 °C

Registro luminoso

IM EX

Opzioni di fissaggio

LED

U = 12 V ... 250 V AC

U = 12 V ... 60 V DC

P=1W

Categoria di protezione

IP 67 insieme con A-IM EX

(testa per modulo luminoso)

IM EX, blu

Dimensioni

37

88

46

ø 38

35.5

Disponibile come pezzo

di ricambio.

A-IM EX

1-6

testa per modulo luminoso

22

Schema di connessione

Identificazione

Scasso

II 2G EEx d IIC T6

33 +0.05

0

BN (bruno)

112

Class 1, Div. 2 - Class 1, Zone 1

II 2GD EEx e II

3 +0.05

0

A-IM EX

BU (blu)

ø3

0.3

Class 1, Div. 2 - Class 1, Zone 1

Rapporto di test

+0

0 .05

PTB 97 ATEX 1065 X

A-IM EX

PTB 00 ATEX 3114 U

III

7.11

MS EX

Interruttore a fungo

Mushroom Switch Ex-proof

Caratteristiche

Opzioni di fissaggio

fissaggio a baionetta

(fissaggio su piastra da incasso)

Spessore della piastra da incasso

1 mm ... 6 mm

Materiale

box termoplastico

Cavo di connessione

4 x 0.75 mm², lunghezza 3 m

Elemento di commutazione

contatto NO

categoria d’uso AC-15

tensione di commutazione = 250 V

corrente di commutazione = 10 A

categoria d’uso DC-13

tensione di commutazione = 24 V / 110 V

corrente di commutazione = 1 A / 0.5 A

Tensione di isolamento nominale

Ui =

Temperatura ambiente

-40 °C ... +50 °C

Categoria di protezione

IP 67 con A-MS EX

(testa per interruttore a fungo)

A-MS EX

Disponibile come pezzo

di ricambio.

A-MS EX

testa per interruttore a fungo

DIN EN 60204 T1/VDE 0113 T1 e

EN 60947-5-1/DIN VDE 0660 T200

Marcatura su fungo

testa per interruttore a fungo

300 V

„NOT AUS EMERGENCY STOP“

„PULL TO RELEASE“

Dimensioni

37

88

46

ø 38

ø 40

35.5

PULL

TO

RELEASE

1-6

112

38

Schema di connessione

BK (nero)

Identificazione

Scasso

II 2G EEx d IIC T6

33 +0.05

0

BU (blu)

Class 1, Div. 2 - Class 1, Zone 1

II 2GD EEx e II

GY (grigio)

BN (bruno)

3 +0.05

0

A-MS EX

ø3

0.3

Class 1, Div. 2 - Class 1, Zone 1

Rapporto di test

+0

0 .05

PTB 00 ATEX 1092 X

A-MS EX

III

7.12

PTB 00 ATEX 3114 U

KS EX

Interruttore a chiave

Key Switch Ex-proof

Caratteristiche

fissaggio a baionetta

(fissaggio su piastra da incasso)

Spessore della piastra da incasso

1 mm ... 6 mm

Materiale

box termoplastico

Cavo di connessione

4 x 0.75 mm², lunghezza 3 m

Elemento di commutazione

contatto NO

categoria d’uso AC-15

tensione di commutazione = 250 V

corrente di commutazione = 10 A

categoria d’uso DC-13

tensione di commutazione = 24 V / 110 V

corrente di commutazione = 1 A / 0.5 A

Tensione di isolamento nominale

Ui =

Temperatura ambiente

-40 °C ... +50 °C

Categoria di protezione

IP 67 insieme con A-KS EX

(testa per interruttore a chiave)

testa per interruttore a chiave (chiusura DOM)

interruttore a chiave che chiude nelle

due posizioni, ritiro della chiave nelle due

posizioni, chiusura 4 A 185

A-KS EX

Disponibile come pezzo

di ricambio.

300 V

MS EX

Opzioni di fissaggio

A-KS EX

testa per interruttore a chiave

Altre chiusure su richiesta.

KS EX

Dimensioni

37

88

46

ø 38

35.5

1-6

13

112

26

Schema di connessione

BK (nero)

Identificazione

Scasso

II 2G EEx d IIC T6

33 +0.05

0

BU (blu)

Class 1, Div. 2 - Class 1, Zone 1

II 2GD EEx e II

GY (grigio)

BN (bruno)

3 +0.05

0

A-KS EX

ø3

0.3

Class 1, Div. 2 - Class 1, Zone 1

Rapporto di test

+0

0 .05

PTB 00 ATEX 1092 X

A-KS EX

PTB 00 ATEX 3114 U

III

7.13

PS EX

Selettore di posizione

Position Selector Ex-proof

Caratteristiche

Opzioni di fissaggio

fissaggio a baionetta

(fissaggio su piastra da incasso)

Spessore della piastra da incasso

1 mm ... 6 mm

Materiale

box termoplastico

Cavo di connessione

4 x 0.75 mm², lunghezza 3 m

Elemento di commutazione

contatto NO

categoria d’uso AC-15

tensione di commutazione = 250 V

corrente di commutazione = 10 A

categoria d’uso DC-13

tensione di commutazione = 24 V / 110 V

corrente di commutazione = 1 A / 0.5 A

Tensione di isolamento nominale

Ui =

Temperatura ambiente

-40 °C ... +50 °C

Categoria di protezione

IP 67 insieme con A-PS EX

(testa selettore di posizione)

testa per selettore di posizione

3 posizioni di commutazione I – 0 – II, nero,

I – impulsione, II – commutazione, per

cassetta di comando

A-PS EX

Disponibile come pezzo

di ricambio.

300 V

A-PS EX

testa per selettore di posizione

Altre posizioni di commutazione su richiesta.

Dimensioni

37

88

35.5

°

60

60

°

0

II

46

ø 38

I

1-6

13

28

112

Schema di connessione

BK (nero)

Identificazione

Scasso

II 2G EEx d IIC T6

33 +0.05

0

BU (blu)

Class 1, Div. 2 - Class 1, Zone 1

II 2GD EEx e II

GY (grigio)

BN (bruno)

3 +0.05

0

A-PS EX

ø3

0.3

Class 1, Div. 2 - Class 1, Zone 1

Rapporto di test

+0

0 .05

PTB 00 ATEX 1092 X

A-PS EX

III

7.14

PTB 00 ATEX 3114 U

DD 10 EX

Display

Digital Display Ex-proof

Caratteristiche

Il display antideflagrante permette una presentazione numerica in luoghi protetti

dal gas e dalla polvere secondo la categoria 2 (= zona 1 e 2 così come le zone 21

e 22). Il display con un’altezza di caratteri a 7 segmenti di 10 mm dotato di LED

molto chiari e a lunga durata è ben visibile, anche da lontano. Ogni segmento e il

punto decimale sono collegati individualmente e possono essere dunque facilmente pilotati con un codice a 7 segmenti. La scarsa profondità richiesta permette

un’installazione in alloggiamenti piatti, ad esempio negli ascensori. La categoria

di protezione IP 68 permette un utilizzo anche in posti esposti alle inondazioni.

Un anello a forma di O inserito in un solco funge da giunto contro la piastra da

incasso. La piastra da incasso può anch’essa raggiungere la categoria IP 68.

Tutti i fili del cavo di connessione sono isolati contro l’alloggiamento.

Opzioni di fissaggio

Spessore della piastra da incasso

dado in plastica (Ø 29,5 mm max.)

(fissaggio su piastra da incasso)

1 mm ... 10 mm

Materiale dell’alloggiamento

inox

Materiale della finestra

plastica

Cavo di connessione

10 x 0.5 mm², lunghezza 3 m

Tensione di funzionamento

U = 24 V ... 30 V

Corrente dei segmenti

I = 3 mA circa a 24 V

Altezza dei caratteri DD 10 (1 cifra) 10 mm

Colore luminoso

Dimensioni

rosso

Temperatura ambiente

-20 °C ... +55 °C

Categoria di protezione

IP 68 (IEC 60529)

10 max.

M22 x 1

g

c

e

d

DP

41.5

Identificazione

Segmento

Colore del filo

insieme di catodi

bruno

A

bianco

EEx d IIC T6/T5

B

grigio

CE 0044 II 2 GD T 80°C IP 68

C

nero

D

arancione

E

rosa

F

lilla

G

rosso

DP

blu

Scasso

ø 22.5

DD 10 EX

12

b

PS EX

f

10

ø 20.5

ø 26.5

10 x 0.5 mm²

ø 10

a

Rapporto di test

PTB 02 ATEX 1152 X

III

7.15

DD 15 EX / DD 9 EX

Display

Digital Display Ex-proof

Caratteristiche

I display a due o a tre cifre richiedono soltanto un foro per il fissaggio. Gli sforzi

di cablaggio sono notevolmente ridotti grazie al servizio multiplex; per il display

a tre cifre, sono necessari soltanto 12 fili.

La connessione può effettuarsi direttamente sulle uscite 24 V di un SPS. Grazie

ai box dotati di fili ermetici e resistenti, non è necessario alcun circuito sicuro.

I display a 7 segmenti con LED molto chiari sono leggibili facilmente anche in

ambienti chiari grazie ad un filtro con un colore particolare.

Opzioni di fissaggio

dado (fissaggio su piastra da incasso)

Spessore della piastra da incasso

1 mm ... 10 mm

Materiale dell’alloggiamento

ottone nichelato

Materiale della finestra

plastica

Cavo di connessione

12 x 0.5 mm², lunghezza 3 m

Tensione di funzionamento

U = 24 V

Resistenza interna

R = 2.2 kOhm

Perdita di potenza

P = max. 2.6 W

Altezza dei caratteri DD 15 (2 cifre) 15 mm

Altezza dei caratteri DD 9 (3 cifre)

9 mm

Colore luminoso

rosso

Temperatura ambiente

-20 °C ... +40 °C

Categoria di protezione

IP 68 (IEC 144)

Dimensioni

4

17

30

DD 15 EX

DD 9 EX

f

g

b

9

15

ø 40

12 x 0.5 mm²

ø 11

ø 45

a

c

e

d

DP

1 - 10

Schema di

connessione

(quadro di

controllo)

catodo

diecina

blu

catodo

unità

rosa

Identificazione

catodo

centinaia

rosso

catodo

decina

bruno

EEx d IIC T6

a b c d e f g DP

transparente

arancione

rosso

grigio

bruno

beige

bianco

lilla

nero (libero)

Scasso

CE 0044 II 2 GD T 80°C IP 68

catodo

unità

bianco

Rapporto di test

ø 37

III

7.16

arancione

nero

beige

grigio

blu

lilla

rosa

transparente

a b c d e f g DP

PTB 03 ATEX 1130

DD 25 EX

Display

Digital Display Ex-proof

Caratteristiche

Il display antideflagrante DD 25 EX permette una presentazione numerica in

luoghi protetti dal gas e dalla polvere secondo le categorie 2 e 3 (= zona 1 e 2

così come le zone 21 e 22).

Il display con un’altezza di caratteri a 7 segmenti di 25 mm dotato di LED molto

chiari e a lunga durata è ben visibile, anche da lontano. Oltre alla designazione

del piano possono essere visualizzati una freccia “salita” e “discesa” così come un

segno meno. Ogni carattere ed ogni segmento possono essere pilotati con 24 V

DC. Il catodo (meno) è comune a tutti i caratteri. La scarsa profondità permette

un’installazione in alloggiamenti piatti, ad esempio negli ascensori. La categoria

di protezione IP 68 permette un utilizzo anche in posti esposti alle inondazioni.

L’alto grado di protezione è garantito grazie ad una sigillatura ermetica.

Opzioni di fissaggio

Materiale della finestra

fissaggio a vite (fissaggio su piastra da incasso)

4 x vite a testa fresata M3 x 12

indifferente

alluminio, box anodizzato, argentato

faccia anodizzata, nera

plastica

Cavo di connessione

Tensione di funzionamento

Consumo di corrente

Corrente dei segmenti

Freccia / segno meno

12 x 0.5 mm², lunghezza 5 m

U = 24 V ± 15 %

fino a 70 mA

7.5 mA

5 mA

Altezza dei caratteri DD 25 (1 cifra)

Colore luminoso

Temperatura ambiente

Categoria di protezione

25 mm

rosso

-20 °C ... +50 °C

IP 68 (EN 60529)

Spessore della piastra da incasso

Materiale dell’alloggiamento

!

Si prega di ordinare gli elementi di fissaggio separatamente.

Dimensioni

3

vite a testa fresata

M3 x 12

62

50

50

dado autobloccante

serpress M3

f

g

b

25

ø 57.9

12 x 0.5 mm²

ø 11

a

c

e

c

Colore del filo

insieme di catodi

blu

segno meno

beige

freccia salita

bianco

freccia discesa

nero

A

lilla

B

trasparente

C

rosso

D

grigio

E

bruno

F

rosa

G

arancione

Identificazione

Scasso

EEx d IIC T6/T5

50

ø 3.5

8

ø5

50

Segmento

CE 0044 II 2 GD T 80°/95°C IP 68

Rapporto di test

DD 15 EX/DD 9 EX/DD 25 EX

indifferente

PTB 03 ATEX 1131

III

7.17

LABEL

Caratteristiche

Label L, opaco

Opzioni di fissaggio

fissaggio a vite

Label L/R, opaco

inox, opaco, bordo in plastica, grigio

incisione in rilievo

(marcatura annerita con laser)

incisione

(nera, opzione: colore, tonalità RAL)

marcatura annerita con laser

Marcatura

Label L/R, nero

Label L, nero

altezza dei caratteri 15 mm, con/senza Braille

altezza dei simboli 18 mm, senza Braille

inox, nero, bordo in plastica, grigio

incisione in rilievo (lucido)

Label R, opaco

incisione (colore, tonalità RAL)

Marcatura

altezza dei caratteri 15 mm, con/senza Braille

altezza dei simboli 18 mm, senza Braille

3

Dimensioni

1 x vite a testa fresata

M3 x 8

48

dado autobloccante

serpress M3 (incluso)

Label R, nero

41

Label G/D

disponibile

anche in

bianco

16.5

74

Scasso

48

33 +0.05

0

.5

3 +0.05

0

ø5

III

7.188

7.18

Marcatura Style 42

I. 2. 89

ø3

0.3

+0

0 .05

INLAY LABEL

Caratteristiche

Opzioni di fissaggio

perni di saldatura M3 x 8

Inlay Label L/R, opaco

inox, opaco

incisione in rilievo

(marcatura annerita con laser)

incisione

(nera, opzione: colore, tonalità RAL)

marcatura annerita con laser

altezza dei caratteri 15 mm, con/senza Braille

altezza dei simboli 18 mm, senza Braille

Marcatura

Inlay Label L/R, nero

inox, nero

incisione in rilievo (lucido)

incisione (colore, tonalità RAL)

altezza dei caratteri 15 mm, con/senza Braille

altezza dei simboli 18 mm, senza Braille

Marcatura

2

Dimensioni

1 x vite a testa fresata

M3 x 8

dado autobloccante

serpress M3 (incluso)

74

Label integrato G/D, colore

disponibile su richiesta.

50

Scasso

33 +0.05

0

R 20.5

34

R 19

3 +0.05

0

R 2

38

!

34

41.5

20.5

ø3

0.3

+0

0 .05

perni di saldatura

M3 x 8

33

Marcatura Style 42

I. 2. 89

50

III

7.19

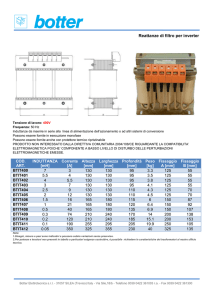

DB EX

Bottoniera di distribuzione

Distribution Box Ex-proof

Caratteristiche

Opzioni di fissaggio

fissaggio a vite

Materiale dell’alloggiamento poliestere

Categoria di protezione

EExe

IP 65

Gamma delle

temperature ambienti

-20 °C ... +40 °C con T6

-20 °C ... +55 °C con T5

Identificazione

II 2G EEx e II T6 / T5

II 2G EEx e ia IIC T6 / T5

II 2D IP 6x T 80°C

Rapporto di test

PTB 01 ATEX 1104

IBEx U00 ATEX 1081

(zona 1 e 2)

(zona 21 e 22)

Dimensioni

faccia A = quadro di controllo

L

morsettiere

3

morsettiere PA/PE

4

barra verticale

5

barra trasversale

6

collegamento a vite

del cavo/tappo

B

PE

2

faccia B = pulsante luminoso/modulo luminoso

III

7.20

DB EX

Bottoniera di distribuzione

Distribution Box Ex-proof

Destinatario:

SCHAEFER GmbH

Winterlinger Str. 4

72488 Sigmaringen

Germany

telefono +49 7571 722-0

fax +49 7571 722-99

[email protected]

www.ws-schaefer.de

Mittente:

azienda

nome

via

codice postale/città

telefono

e-mail

Specifiche di proiezione

Specifiche tecniche

categoria di protezione

EEx e

materiale dell’alloggiamento poliestere, nero

dimensioni

lunghezza e larghezza

risulta dal numero di collegamenti a vite dei cavi

2

morsettiere

numero

sezione 2,5 mm² max.

3

PA-/PE-Klemmen

numero

sezione 2,5 mm² max.

barre del conduttore di protezione

tensione nominale

4 barra verticale

5 barra trasversale

mm²

30 V DC

220 V AC

collegamento a vite del cavo M25 x 1.5

M20 x 1.5

M16 x 1.5

M12 x 1.5

numero

6

tappo

M20 x 1.5

M16 x 1.5

M12 x 1.5

numero

M25 x 1.5

faccia B = pulsante luminoso/modulo luminoso

6

collegamento a vite del cavo M20 x 1.5

numero

6

tappo

numero

M20 x 1.5

REVISIONE a

6

Attualizzazione / 2015

faccia A = quadro di controllo

III

7.21

EP EX

Telefono di soccorso

Emergency Phone Ex-proof

Il telefono di soccorso EP EX permette di stabilire una comunicazione

(di soccorso) tra la cabina e un posto esterno. La configurazione esatta del

dispositivo così come i relativi dati tecnici dipendono di gran lunga dalle

condizioni del sito. Saremo lieti di fornirvi delle informazioni più precise

sulla base di una richiesta dettagliata.

III

7.22

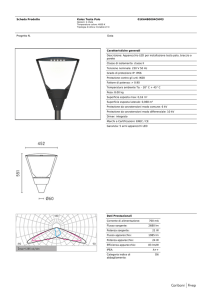

ANTIDEFLAGRANTE

Componenti e bottoniere antideflagranti:

I pulsanti luminosi, i moduli luminosi, gli interruttori a

chiave, i display e molti altri elementi costituiscono delle

bottoniere dal design straordinario.

I Label o le altre opzioni di marcatura, le varianti pratiche

di montaggio ed altri accessori complementari

completano la gamma di prodotti antideflagranti.

Bottoniere di cabina, bottoniere di piano, bottoniere

analogiche o digitali di indicazione della corsa: anche

in condizioni particolari, SCHAEFER propone la soluzione

più adatta.

III

7.23

STYLE

TESTA/PEZZO DI RICAMBIO

TIPO

IB EX

A-IB EX

Pulsante

luminoso

testa per pulsante luminoso

rosso

blu

pagina JJJ. 7. 10

ESEMPIO D’ORDINE

IM EX

IB EX, blu

A-IM EX

Modulo luminoso

testa per modulo luminoso

rosso

blu

pagina JJJ. 7. 11

ESEMPIO D’ORDINE

MS EX

IM EX, rosso

Interruttore

a fungo

A-MS EX

testa per interruttore a fungo

A-KS EX

testa per interruttore a chiave

pagina JJJ. 7. 12

ESEMPIO D’ORDINE

KS EX

MS EX

Interruttore a

chiave

pagina JJJ. 7. 13

ESEMPIO D’ORDINE

PS EX

KS EX

A-PS EX

Selettore di

posizione

pagina JJJ. 7. 14

ESEMPIO D’ORDINE

DD 10 EX

Display

DD 15 EX

DD 9 EX

Display

Display

DD 25 EX

Display

PS EX

pagine JJJ. 7. 15 - 17

ESEMPIO D’ORDINE

DB EX

DD 15 EX

Bottoniera di distribuzione

dettagli di proiezione pagine JJJ. 7. 20 e JJJ. 7. 21

testa per selettore di posizione

Identificazione di materiale antideflagrante

Marcatura del materiale

per un uso in atmosfere

potenzialmente esplosive

Bedingungen

im explosionsgefährdeten

Bereich

Suscettibile di

accadere in modo

occasionale in condizioni di funzionamento normali

zona 20

II

1D

Suscettibile di accadere in

condizioni di funzionamento

normali ma, in caso contrario,

potrà durare soltanto per un

breve periodo

zona 21

II

2D

o 1D

É presente

continuamente,

per lunghi periodi,

o in modo

frequente

zona 22

II

II

3G

o 2G o 1G

IIC

3D

o 2D o 1D

IIB

IIC

acetaldeide

benzina,

n-esano

senza limitazione

–

condizioni

speciali d’uso

da osservare

X

Componente

antideflagrante

non destinato ad

essere utilizzato da

solo e che richiede

una certificazione

supplementare.

Conformità CE dichiarata dal fabbricante

se il pezzo è adattato

ad un dispositivo

completo

Etere etilico

zona 2

IIB

Glicol etilenico,

solfuro

É presente

continuamente,

per lunghi periodi,

o in modo

frequente

IIA

Alcol etilico,

cicloesano, nbutano

II

2G

o 1G

IIA

Solfuro di

carbonio

polveri

zona 1

1G

etilene, ossido

Suscettibile di accadere in

condizioni di funzionamento

normali ma, in caso contrario,

potrà durare soltanto per un

breve periodo

II

etino (acetilene)

zona 0

Marcatura

Gas e vapori

Ammoniaca,

metano, etano,

propano

Suscettibile di

accadere in modo

occasionale in condizioni di funzionamento normali

Gruppo

Categoria

d’attrezzatura d’attrezzatura

Limitazione d’uso del dispositivo

Esigenze

gas di città,

nitrile acrilica

gas

vapori

Classifica dei gas e vapori

Marcatura richiesta per

l’installazione

idrogeno

Classifica

dei luoghi

pericolosi

Sottogruppo

d’esplosione

Comportamento

temporaneo delle

sostanze infiammabili in luoghi

pericolosi

Il dispositivo

può essere

utilizzato

Condizioni

di zone

pericolose

U

Gamma temperature

Classifica dei gas e vapori secondo la temperatura di accensione

T1 > 450 °C

300°C < T2 200°C < T3 135°C < T4 100°C < T5 < 85°C < T6 <

< 450°C

< 450°C

< 200°C

135°C

100°C

Dispositivo che può essere utilizzato

T1

T2

metano

polveri

–

mine

I

M1

–

mine

I

M2 o M1

T3

T4

T5

T6

II 2G EExd IIB T4

0044

LCI

Francia

0081

INERI

Francia

0080

BA

Germania

0589

DMT

Germania

0158

DQS

Germania

0297

FSA

Germania

0588

IBExU

Germania

0637

PTB

Germania

0102

TÜV (NordCert)

Germania

0044

SEE

Lussemburgo

0499

KEMA

Olanda

0344

SP

Svezia

0402

LOM

Spagna

0163

EECS (BASEEFA)

R.U.

0600

SCS

R.U.

0518

Organismi

notificati

Paesi

Codice

Centro di test accreditato

qualsiasi applicazioni

stazioni di comando,

motori, fusibili, dispositivo

di commutazione, elettronica di potenza

Materiali d’installazione,

motori, apparecchi di

illuminazione

misura e comando,

tecnologia d’automazione,

sensori, attuatori

quadri di comando e di

commutazione, dispositivi di

analisi, computer

bobine di motori o relè,

valvole a solenoide

NB 99 ATEX 1234

X

–

Recinto antideflagrante

–

–

EN 50014

IEC 60079-0

La propagazione

dell’esplosione dall’interno

verso l’esterno è esclusa

Recinto

antideflagrante

EEx d

1o2

EN 50018

IEC 60079-1

Evitare gli archi, le scintille

e le temperature eccessive

Sicurezza

accresciuta

EEx e

1o2

EN 50019

IEC 60079-7

Sicurezza

intrinseca

EEx i

0,1 o 2***

EN 50020*

EN 50039**

IEC 60079-11

Pressurizzazione

EEx p

1o2

EN 50016**

IEC 60079-2

incapsulamento

EEx m

1o2

EN 50028

IEC 60079-18

limitazione dell‘energia

così come degli archi e

della temperatura

atmosfera esplosiva –

Tenersi distanti dalla fonte

d’accensione

atmosfera esplosiva –

Tenersi distanti dalla fonte

d’accensione

trasformatori, relè, stazioni atmosfera esplosiva –

di comando, contattori

Tenersi distanti dalla fonte

magnetici

d’accensione

La propagazione

condensatori, trasformatori dell’esplosione dall’interno

verso l’esterno è esclusa

Immersione

nell’olio

EEx o

1o2

EN 50015

IEC 60079-6

Riempimento di

polvere

EEx q

1o2

EN 50017

IEC 60079-5

vedi parte superiore –

soltanto per zona 2

vedi parte superiore –

soltanto per zona 2

“antiscintilla”

EEx n

2

EN 50021

IEC 60079-15

Applicazione

Principio di protezione

Tipo di

protezione

Codice

Il dispositivo

può essere

utilizzato

CENELEC

IEC

Simbolo

Principio di protezione

* Geräte ** sistemi sicuri dal punto di vista intrinseco *** Dispositivi usati nelle zone 0, 1, 2 / IB: per uso nelle zone 1, 2

Fonte: BARTEC