news

01/2014

EDITORIALE

Il fatidico 3 marzo 2014 è arrivato ed anche ormai passato e con esso anche

l’attivazione di SISTRI per i produttori di rifiuti pericolosi.

Le versioni che abbiamo ricevuto in feedback da amici, collaboratori, clienti e

fornitori sono le più diverse. Qualcuno ha avviato il tutto senza grandi problemi,

qualcuno ha visto le chiavi USB aggiornarsi e non funzionare più subito dopo,

qualcun altro ha fermato alcuni mezzi perché non si è attivata la black box, qualcun

altro ancora ha semplicemente deciso di non applicare il sistema, puntando sul fatto

che le sanzioni partiranno non prima di gennaio 2015.

Dal nostro canto, ligi come sempre alle regole imposte, in accordo e collaborazione

con i nostri fornitori di fiducia, abbiamo cominciato ad applicare SISTRI sia in fase di

registrazione che di movimentazione e, per ora l’attuazione procede senza intoppi.

Non ce la sentiamo ancora di formulare osservazioni in merito ed attendiamo di

mettere alla prova ulteriormente il sistema per verificare la continuità di

funzionamento anche con più fornitori.

Per il resto noi di Bragagnolo continuiamo con la nostra normale attività che nel

primo trimestre ci ha portato già alcune soddisfazioni. Innanzi tutto hanno avuto

esito positivo le verifiche ispettive di parte terza con TUV ITALIA garantendoci il

mantenimento delle norme UNI EN ISO 9001:2008, UNI EN ISO 14001:2004 e

OHSAS 18001:2007.

Altro elemento di soddisfazione è la qualifica OIMS ottenuta per altri tre anni a

seguito di verifica ente incaricato per conto di ESSO Italiana S.r.l.

Anche per il 2014, nonostante le difficoltà di mercato, ci siamo posti obiettivi

ambiziosi e fondamentali per la nostra attività, mantenendo costante l’offerta ai

nostri clienti di una gamma di servizio completa, di ottima qualità, ad infortuni zero e

nel rispetto dell’ambiente.

(La Redazione della Newsletter Qualità)

REDAZIONE:

EDITORIALE

AMBIENTE E I RIFIUTI:

SICUREZZA SUL LAVORO:

Michele Bragagnolo

Dott.ssa Dina Miglioranzi

Dott. Nicola Corsano – RSPP E

– SIRIA srl

In questo numero:

•

La nuova norma

tecnica in tema di

sicurezza degli

autolavaggi

•

La nuova norma

tecnica CEI 11-27

per i lavoratori

addetti ai lavori

elettrici

•

Alcol, ulteriore

restrizione e

tolleranza zero!

-

LA NUOVA NORMA TECNICA IN TEMA DI

SICUREZZA DEGLI AUTOLAVAGGI

COS’E’

La norma che tratta i pericoli, le situazioni e gli eventi

pericolosi relativi agli impianti di autolavaggio.

COSA E’ NECESSARIO FARE

Effettuare la valutazione dei rischi e provvedere alla

messa in sicurezza.

CHI LO DEVE FARE

Proprietari e gestori di impianti di autolavaggio.

-

A marzo 2013, ma di fatto trova applicazione ultimamente, è

stata pubblicata dall’UNI la norma UNI 11485 che tratta i

pericoli, le situazioni e gli eventi pericolosi relativi alle

macchine di autolavaggio (a portale, a tunnel, self service) e

specifica i relativi requisiti di sicurezza

Il presupposto di partenza della norma, riportato all’interno

del primo capitolo, è che sia vietata la permanenza a

bordo di persone durante il funzionamento delle

macchine stesse.

-

La norma si articola in 7 capitoli ed un’appendice; ai nostri

fini i capitoli da considerare interessanti sono:

-

-

-

-

cap. 4: elenco dei pericoli significativi

Pericoli di natura meccanica , elettrica , termica ,pericoli

generati da rumore, da vibrazioni,

provocati

dall’inosservanza dei principi ergonomici, avviamento o

oltre corsa o aumento di velocità inatteso , impossibilità

di arresto della macchina, rottura durante il

funzionamento, scivolamento, inciampo e caduta,

visibilità insufficiente del posto di lavoro, pericolo di

incendio o esplosione, pericolo da catene, funi o

accessori di sollevamento

cap. 5: requisiti di sicurezza e/o misure di protezione

suddivisi tra le diverse tipologie

Requisiti di sicurezza comuni a tutte le macchine di

autolavaggio

- presenza di personale a bordo del veicolo: il divieto va

riportato su adeguata segnaletica

- punti di scivolamento, inciampo o caduta: eventuali punti

vanno protetti o, in caso, segnalati. La pavimentazione

deve avere una finitura superficiale tale da minimizzare

tali rischi

- pompe in alta pressione: la pressione massima di

erogazione non deve superare i 100 bar

- tubazioni in alta pressione: devono essere conformi alla

norma UNI EN 853:1998

- dispositivi di comando: devono essere tali da

determinare in modo univoco l’inizio e la fine del ciclo di

lavaggio e vanno realizzati secondo le norme tecniche

UNI En 13849-1, CEI EN 62061:2005, CEI EN 602041:2006. I comandi, in ogni caso, devono essere

facilmente visibili

- guasto ai circuiti di comando: i circuiti devono essere

progettati secondo le norme UNI EN ISO 13849-1:2008,

CEI EN 62061:2005 e CEI EN 60204-1:2006

-

-

collegamento alle fonti di alimentazione di energia:

devono essere presenti dispositivi di sezionamento che

consentano di isolare la macchina rispetto alle fonti di

energia.

guasto del circuito di alimentazione di energia: i circuiti

devono essere tali che la macchina non deve avviarsi in

modo inatteso, impedire il riavvio in caso di pericolo, non

deve venir impedito l’arresto una volta impartito il

comando impartito, i dispositivi di protezione devono

rimanere pienamente efficienti,

collegamento equipotenziale delle masse metalliche: la

macchina deve essere progettata e costruita in modo da

evitare la formazione di cariche elettrostatiche e queste

devono poter essere scaricate a suolo

unità centrale: deve essere installata all’interno di un

vano tecnico o armadio dotato di un proprio sistema di

illuminazione

spruzzatori: le tubazioni flessibili devono poter scorrere

senza essere danneggiate, vanno comunque evitate

eccessive sollecitazioni di trazione e piegamento

elementi mobili: gli elementi mobili della macchina

devono essere tali da arrestarsi automaticamente a fine

corsa e prevenire impigliamenti con le parti sporgenti

dei veicoli

arresto d’emergenza: deve essere sempre disponibile

ed operativo. Il riavvio deve poter avvenire solo ed

esclusivamente su intervento dell’operatore

rumore: va determinato in più punti e nella posizione

dell’operatore

Requisiti di sicurezza della macchine di autolavaggio a

portale

- segregazione: la macchina va segregata lateralmente

con dispositivi adeguati.Tra i dispositivi e la macchina va

tenuto uno spazio pari a 50 cm o, se non possibile, altri

sistemi che impediscano il pericolo di schiacciamento.

La macchina va segregata anche agli ingressi ed uscite

con dispositivi

- punti di scivolamento inciampo e caduta: le rotaie,

guidaruota e lavachassis non devono sporgere dal piano

di scorrimento oltre 80 mm o, se non fattibile, devono

essere adeguatamente segnalati

- montanti verticali: lo spazio libero tra parti in movimento

e pavimentazione non sia maggiore di 20 mm

- paraspruzzi: nel caso non sia possibile mantenere uno

spazio libero di 50 cm, i paraspruzzi collocati dietro le

spazzole verticali devono essere dotati di comando di

emergenza di arresto

- guidaruote per veicoli: la distanza tra questi e il lato

interno del rivestimento dei montanti deve essere

almeno pari a 120 mm per evitare la presenza di punti di

schiacciamento

- posizionamento dei veicoli: le macchine devono essere

dotate di un dispositivo di segnalazione ottica che guidi

l’utente a sistemare correttamente il veicolo e l’avvio non

può essere permesso nel caso in cui il veicolo non sia in

posizione corretta.

- punti di schiacciamento tra portali: in caso di macchine a

portale multiplo, i portali stessi devono mantenere una

distanza tra loro di ameno 50 cm fino ai 2.5 mt di altezza

da terra per evitare la presenza di punti di

www.bragagnolosrl.it

-

-

-

schiacciamento. Al piede dei portali devono essere

mantenute distanze non inferiori a 18 cm per evitare lo

schiacciamento degli arti inferiori. Nel caso in cui tali

distanze non siano possibili, vanno installati sistemi che

evitino ingressi ed avvicinamento in modo automatico.

stabilità ribaltamento: tale rischio va determinato

considerando la presenza di potenziali masse di

notevole peso

punti di schiacciamento e cesoiamento nelle parti

motorizzate: vanno evitati attraverso il mantenimento

delle distanze di sicurezza e l’installazione di dispositivi

di protezione

ruote dentate e rocchetti per catene: devono essere

completamente rivestiti e resi accessibili esclusivamente

agli operatori

trasmissioni a cinghia o a fune: i punti di avvolgimento

devono essere protetti da rischi di impigliamento

attraverso il mantenimento delle distanze di sicurezza e

l’installazione di dispositivi di protezione

guide/rulli di guida: i punti di scorrimento devono essere

progettati e realizzati in modo da eliminare il pericolo di

impigliamento e di schiacciamento degli arti superiori

posizione di fine corsa: la macchina deve arrestarsi in

modo automatico nelle posizioni di fine corsa

pompe in alta pressione: oltre a quanto già indicato nella

sezione generale, nel caso di pulizia di veicoli pesanti la

pressione può raggiungere i 140 bar

arresto operativo: sulla pulsantiera di comando e su

almeno uno dei montanti devono essere presenti

dispositivi di comando che consentano l’arresto della

macchina in condizioni di sicurezza. Il riavvio deve poter

avvenire solo ed esclusivamente su intervento

dell’operatore

Requisiti di sicurezza della macchine di autolavaggio a

tunnel

- dispositivi di sicurezza contro l’accesso non autorizzato:

la macchina va segregata lateralmente con dispositivi .

Tra i dispositivi e la macchina va tenuto uno spazio pari

a 50 cm o, se non possibile, sistemi che impediscano il

pericolo di schiacciamento. La macchina va segregata

anche agli ingressi ed uscite

- modalità di funzionamento non assistito: è consentito

quando sia presente un’area di pretraino alla quale può

accedere esclusivamente il conducente del veicolo con

area di sosta per scendere dal veicolo stesso e qualora

sia presente un dispositivo ausiliario per la produzione di

energia elettrica da utilizzare in caso di interruzione

della fornitura da rete.

- rullo di traino: va dotato di un dispositivo “salvapiede” in

grado di evitare lo schiacciamento degli arti inferiori, il

rullo di traino non si deve sollevare qualora incontri un

ostacolo lungo la traiettoria

- ingresso dispositivo di avanzamento nel rivestimento,

rinvio verticale: in corrispondenza dell’uscita dalla

macchina, va previsto un sistema di protezione dallo

schiacciamento degli arti inferiori.

- punti di avvolgimento del dispositivo di avanzamento:

devono essere resi inaccessibili o protetti

- punti di schiacciamento e cesoiamento nelle parti

motorizzate: vanno evitati attraverso il mantenimento

-

-

delle distanze di sicurezza e l’installazione di dispositivi

di protezione

trasmissioni a cinghia o a fune: i punti di avvolgimento

devono essere protetti da rischi di impigliamento

attraverso il mantenimento delle distanze di sicurezza e

l’installazione di dispositivi di protezione

illuminazione al’interno dell’impianto di autolavaggio:

deve essere sempre presente all’interno del tunnel

compreso l’impianto di emergenza

Requisiti di sicurezza della macchine di autolavaggio

self – service

- unità centrale: la produzione di acqua calda può essere

realizzata attraverso impianti termici inseriti in locali la

cui dimensioni è proporzionale alla potenza ed al tipo di

alimentazione, oltre che sempre dotati di sistema di

aerazione. Il condotto di evacuazione dei prodotti di

combustione degli impianti termini deve essere

realizzato in conformità alla norma UNI EN 13384-1 con

camino oltre 1 mt rispetto alla copertura delle piste di

pulizia dei veicoli.

- piste di pulizia del veicolo: possono essere sia di tipo

coperto che scoperto. Va garantita l’illuminazione di

almeno 100 lux, i dispositivi manuali per la pulizia e

l’asciugatura devono essere dotati di un dispositivo che

eviti la fuoriuscita di fluido se non attraverso un’azione

volontaria dell’utente. Le lance ed i dispositivi di

asciugatura devono essere progettati secondo la norma

UNI/TR 11232-1 e va effettuata la verifica delle

vibrazioni della lancia di erogazione. Allo stesso modo

va determinato il rumore derivante dal funzionamento

della macchina con tutte le piste contemporaneamente

funzionanti.

-

cap. 6: verifica dei requisiti di sicurezza e/o delle

misure di protezione

La verifica va effettuata secondo quattro sistemi tra loro

complementari. Ossia:

Controllo di integrità: verifica, tramite un esame visivo, che la

macchina sia effettivamente integra compresi tutti i

componenti (ad esempio ripari, dispositivi di avvertimento

visivi, marcature)

Controllo documentale: verifica che i documenti, i disegni, gli

schemi progettuali forniti siano adeguati e completi oltre che

rispondenti a quanto effettivamente in operatività

Controllo funzionale: verifica, tramite prova senza carico,

che la macchina ed i relativi dispositivi di sicurezza, funzioni

come previsto, e che tutti i requisii di sicurezza siano

effettivamente operativi

Misurazione/calcolo: verifica che i parametri misurabili

stabiliti siano rispettati (es. distanze di sicurezza, isolamento

dei circuiti elettrici, rumore, vibrazione, pressione dei liquidi).

www.bragagnolosrl.it

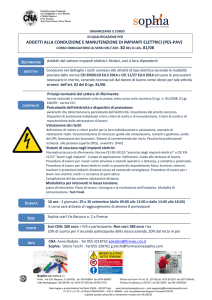

CEI 11-27 – LE NOVITA’ DELLA NORMA TECNICA, LA

FORMAZIONE E L’IMPORTANZA DELL’AGGIORNAMENTO PER I LAVORATORI ADDETTI AI LAVORI

ELETTRICI.

COS’E’

La norma tecnica che contiene le prescrizioni minime

per la sicurezza di attività di lavoro sugli impianti

elettrici e in prossimità.

COSA E’ NECESSARIO FARE

Verificare la formazione effettuata e pianificare gli

aggiornamenti o provvedere alla formazione ex-novo.

CHI LO DEVE FARE

Tutti i lavoratori che effettuano lavori elettrici ed anche

lavori non elettrici (quali ad esempio lavori edili eseguiti in

vicinanza di impianti elettrici, di linee elettriche aeree o in

vicinanza

di

cavi

sotterranei

non

isolati

o

insufficientemente isolati).

La norma riguarda le operazioni e le attività di lavoro sugli

impianti elettrici, ad essi connesse e vicino ad essi: fornisce

le prescrizioni di sicurezza per attività sugli impianti elettrici,

o effettuate nelle vicinanze, destinati alla produzione, alla

trasmissione, alla trasformazione, alla distribuzione e

all'utilizzazione

dell'energia

elettrica,

fissi,

mobili,

permanenti o provvisori. Si applica dunque alle procedure di

esercizio, di lavoro e di manutenzione e a tutti i lavori

elettrici ed anche ai lavori non elettrici quali ad esempio

lavori edili eseguiti in vicinanza di impianti elettrici, di linee

elettriche aeree o in vicinanza di cavi sotterranei non isolati

o insufficientemente isolati.

Non si applica invece ai lavoro sotto tensione su impianti a

tensione superiore a 1000 V in corrente alternata e 1500 V

in corrente continua, regolamentati dal DM 4 febbraio 2011,

dalla Norma CEI EN 50110-1 e dalla Norma CEI 11-15.

Le modifiche della quarta edizione della norma

riguardano diversi aspetti, ad esempio:

- definizioni riguardanti i responsabili degli impianti elettrici e

dei lavori eseguiti su di essi;

- definizioni di lavoro elettrico e di lavoro non elettrico;

- prescrizioni di sicurezza per le persone comuni (PEC) che

eseguono lavori di natura non elettrica;

- introduzione della distanza DA9 (limite esterno dei lavori

non elettrici, secondo quanto riportato nella tabella A.1

dell’Allegato A della norma) riguardante i lavori non elettrici;

- modifiche delle distanze DL (zona di lavoro sotto tensione)

e DV (zona prossima) in funzione del livello di tensione della

parte attiva;

- revisione e aggiunta della modulistica correlata ai lavori

elettrici e non elettrici;

- dichiarazione esplicita della non applicabilità della distanza

di lavoro (Dw) della Norma CEI EN 61936-1.

Le indicazioni relative alla qualificazione e formazione del

personale addetto ai lavori elettrici sono le seguenti:

aggiornamento. Tuttavia l’unico modo di ottemperare

correttamente alla normativa sulla sicurezza – nel momento

in cui si richiede per i lavoratori una formazione sufficiente

ed adeguata in merito ai rischi specifici – è quello di

prevedere per i lavoratori addetti ai lavori elettrici non solo

una corretta formazione, ma anche un tempestivo

aggiornamento alle novità in tema di sicurezza previste

dalle nuove edizioni delle norme pertinenti.

Senza dimenticare che l’art. 37 del D.Lgs. 81/2008 prevede

che la formazione dei lavoratori e dei loro rappresentanti sia

aggiornata in relazione all’evoluzione dei rischi o

all’insorgenza di nuovi rischi.

ALCOL TOLLERANZA ZERO!

Facendo seguito a quanto dichiarato all’ultimo SAFETY

DAY, ricordiamo che nel corso dell’anno verranno effettuati,

da parte di personale autorizzato, controlli a campione sul

tasso alcolemico, durante tutto l’orario di lavoro.

La norma inoltre definisce i requisiti formativi minimi.

La quarta edizione della norma CEI 11-27 non prevede,

come

nella

precedente

edizione,

un

periodico

www.bragagnolosrl.it

BRAGAGNOLO srl

vi augura…