uECO

Manuale di Installazione

Via Monari Sardè, 3 - Bentivoglio (BO) - Italia

+390516640464 - Fax +390516640784 - www.selema-srl.it

INDICE

Capitolo

1

Informazioni sulla sicurezza

Pag.

3

2

Descrizione Generale

Pag.

4

3

Caratteristiche Tecniche

Pag.

5

4

Modelli e Opzioni

4 Modelli

4.1 Motori pilotabili

4.2 Modalità di funzionamento

Pag.

Pag.

Pag.

Pag .

9

9

10

12

5

Installazione Meccanica

5 Installazione Meccanica & Dimensioni

5.1 Resistenza di Frenatura

Pag.

Pag.

Pag.

18

18

19

6

Installazione Elettrica

6.1 Descrizione Connessioni Elettriche

6.2 Schemi di Collegamento

6.3 Dimensionamento del circuito di alimentazione

Pag

Pag.

Pag.

Pag

19

19

19

32

7

Sicurezza Elettrica, Compatibilità Elettromagnetica , Circuito di

Emergenza, Criteri di cablaggio , Componenti EMC

7 Sicurezza Elettrica

7.1 Compatibilità Elettromagnetica

7.2 Circuito di Emergenza

7.3 Criteri di cablaggio

7.4 Componenti EMC

Pag

33

Pag.

Pag.

Pag.

Pag.

Pag.

33

36

34

36

37

Messa in Servizio & Manutenzione

Pag.

38

9

Parametri , Registri & visualizzazioni

Pag.

43

10

Diagnostica & Allarmi

pagina 56

11

Allegato A Descrizione Etichetta

pagina 61

8

MANUALE REV. 2.0 Cod. Man.: 01MTuECO10713

Cod. catalogo.: 010113

2

uECO - Capitolo 1-2:

1

Informazioni sulla sicurezza & Descrizione Generale

INFORMAZIONI sulla SICUREZZA

Questo manuale contiene le informazioni necessarie per una corretta installazione, e

manutenzione del prodotto. Esso è indirizzato a personale tecnicamente qualificato che

abbia appropriate conoscenze riguardanti la tecnologia applicata alla controllistica ed

appropriate conoscenze riguardanti la sicurezza in automazione. Per un corretto utilizzo

del prodotto riferirsi ai “ Manuale di Istruzioni “, “Additional Information ” ,

“Field Buses Information” e “Mechatronics Functions”.

GARANZIA

Il prodotto al momento dell'acquisto risponde alle condizioni generali di garanzia/vendita

fornite dalla Selema S.r.l. Tale garanzia decade in caso di danneggiamento dovuto a

negligenza, eventuale manomissione od errata installazione od applicazione del prodotto.

A tal riguardo occorre sottolineare che il Drive è un componente del sistema cinematico è

pertanto responsabilità dell’installatore/utilizzatore valutare l’idoneità del prodotto nella

propria specifica applicazione.

Il produttore si riserva la facoltà di modificare senza preavviso il contenuto di questo

manuale e/o le specifiche del prodotto senza assumersi alcuna responsabilità derivante dal

suo NON corretto utilizzo.

Terminologie e simboli

Per analogia alla lingua inglese la parola azionamento che identifica il prodotto ECO2DECO4D è stata sostituita all'interno del presente manuale con la parola drive, il significato

deve ritenersi esattamente il medesimo .Nel presente manuale sono utilizzati particolari

termini per evidenziare informazioni essenziali sulle quali è opportuno riporre una

particolare attenzione. Essi servono per una maggior sicurezza sul lavoro ed a prevenire

danneggiamenti al sistema.

I termini ed i simboli utilizzati sono i seguenti:

PERICOLO Alta tensione

I paragrafi contrassegnati in questo modo sono indicati laddove si possano

presentare serie condizioni di rischio per l'incolumità del personale in caso di

inosservanza delle normative di sicurezza.

ATTENZIONE Leggere attentamente.

Questo termine evidenzia importanti istruzioni da seguire attentamente per

non danneggiare il prodotto.

NOTA

Le note contengono informazioni

funzionamento del sistema.

e suggerimenti

utili

per il

corretto

Punto di allacciamento per il conduttore di messa a terra.

Avvertenze:

ATTENZIONE: FILTRI

I

filtri sull'alimentazione c. a. devono avere una messa a terra

permanente, inoltre il funzionamento degli interruttori differenziali può

essere compromesso dalle dispersioni del filtro.

3

uECO - Capitolo 1-2:

Informazioni sulla sicurezza & Descrizione Generale

PERICOLO ALTA TENSIONE

Diverse

PERICOLO

ALTA TENSIONE

parti del prodotto presentano tensioni elevate che

possono costituire un serio pericolo per l'incolumità della

persona. Non toccare le connessioni esposte con

l'alimentazione inserita. Togliere sempre tensione ed

attendere 5 minuti prima di svolgere qualunque

operazione sulle connessioni o di accedere alle parti

interne.

L'installazione deve essere eseguita da personale tecnicamente

qualificato che abbia notevole familiarità con le sorgenti di

pericolo coinvolte e le relative norme di sicurezza e

antinfortunistiche da rispettare.

È responsabilità dell'utente assicurarsi che l'installazione sia

conforme alle disposizioni di sicurezza vigenti in materia.

L'apparecchiatura deve essere collegata ad un appropriato punto

di messa a terra. La mancanza di questo collegamento presenta

rischi di shock elettrico.

ATTENZIONE: GRADI di PROTEZIONE

Il

prodotto è conforme al grado di protezione IP20; per un sicuro e

affidabile funzionamento occorre considerare le condizioni ambientali

d'installazione.

Condizioni inusuali di servizio devono essere specificate dall'acquirente, in

quanto possono richiedere caratteristiche costruttive o protettive speciali.

ATTENZIONE: COMMERCIALIZZAZIONE

Per

Commercializzazione non ristretta: “Non adatto all'uso su rete

pubblica a bassa tensione che alimenti insediamenti domestici. Può

provocare interferenze in radiofrequenza”.

2.1

DESCRIZIONE GENERALE

Il µECO è un drive in grado di comandare motori brushless con sensori di hall o motori in corrente

continua , entrambi possono avere un encoder come sensore di posizione. Il µECO è un drive che utilizza

un microprocessore RISC ad alta integrazione di periferiche che ha consentito di realizzare un drive

compatto elevata dinamica ed elevata risoluzione sulla velocità e sul posizionamento. Il µECO può

funzionare in controllo di coppia , velocità, posizionatore, con modi di funzionamento in reti di campo: SNET, S-CAN, Modbus RTU e CANopen.

Può funzionare con motori aventi encoder con svariate risoluzioni di impulsi.

.

Dato l’elevatissimo numero di funzioni e parametri è indispensabile l’utilizzo della suite

software Drive Watcher per la programmazione e la messa a punto .

Il presente Manuale tratta in modo esaustivo soltanto i capitoli riguardante l’

installazione del prodotto , i suoi collegamenti elettrici , le prescrizioni di sicurezza , il

set-up dei motori . In riferimento alle altre funzioni esse sono trattate in forma stringata

per consentirne una rapida consultazione.

I dettagli di tutte le funzioni sono trattate in forma esaustiva nei seguenti manuali:

Manuale di Istruzioni , Additional Information , Field Buses Information e

Mechatronics Functions

4

uECO - Capitolo 3:

3

Caratteristiche Tecniche

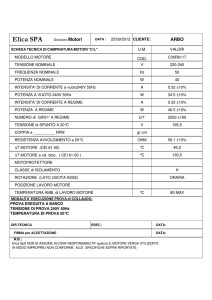

CARATTERISTICHE TECNICHE

Fare riferimento alle seguenti tabelle per il corretto stoccaggio ed utilizzo del drive. Il drive DEVE

operare all’interno delle condizioni operative indicate nelle tabelle. Il non rispetto dei dati sotto indicati

può portare a malfunzionamenti oppure a limitare la vita operativa (M.T.B.F.) del drive.

20-60 Vdc PELV 20 A max , negativo collegato a massa.

Alimentazione di potenza

24Vdc ±15%; 2 A PELV , negativo collegato a massa

Alimentazione sezione di

controllo e Ingressi + Uscite

digitali

Corrente nominale di

uscita/Potenza nominale di

uscita( riferita al pilotaggio del

motore)

Caratteristiche nominali del

cortocircuito sulle uscite di

potenza

Frequenza di uscita

4A / 10 A / 20 A in funzione della taratura di corrente .

La potenza del motore pilotabile è funzione della taratura di corrente

e della tensione di alimentazione . Max 800 W se alimentazione a 48

V e corrente a 20 A.

20 A per le tarature 4 A – 10 A

40 A per le tarature 20 A

Da 0 a 500 Hz.

Frequenza di switching

16 kHz PWM

Corrente di dispersione del

Drive

Max 3 mA

Tabella 3.1

Alimentazione - Condizioni Elettriche di Servizio.

Ingressi analogici

N° 2,

Risoluzione 1:3000,

- REF, REF\

Ingressi digitali Isolati

N° 12 isolati

differenziale ±10V

Impedenza ≥ 47 kΩ.

(dipendenti dalle opzioni): Impedenza = 10 kΩ

Input

0V24

Circuito di riferimento ingressi digitali,

protetti contro l'inversione.

Segnale input a +24Vdc

ingresso a livello logico 1.

Segnale input a 0V oppure sconnesso ingresso a livello logico 0.

Lo 0V24 è lo stesso dell’ alimentazione della scheda di controllo

Tabella 3.2

Caratteristiche Ingressi Analogici e Digitali

5

uECO - Capitolo 3:

Caratteristiche Tecniche

N° 4 isolate (dipendenti dalle opzioni): tipo PNP 0,5A/

ogni uscita

Uscite digitali

La somma di tutte le uscite non può superare 1A

+24V

Output

Circuito di riferimento uscite digitali.

N° 1, Drive OK con contatto a relè 100mA,

già connesso a +24V.

Tabella 3.3 Caratteristiche Uscite Digitali

Ingressi encoder motore

Ingressi effetti hall motore

Gli ingressi sono di tipo single line a 0-5V, possono

collegati ad encoder di tipo line driver 5V, utilizzando

segnale dritto o push-pull sempre a 5 V .

Gli ingressi sono di tipo single line a 0-5V, possono

collegati ad encoder di tipo line driver 5V, utilizzando

segnale dritto o push-pull sempre a 5 V

Uscite Encoder Simulato

NON disponibile

Porta Seriale

N° 1 - RS422 optoisolata sdoppiata su due connettori

Porta CAN

N° 1 - optoisolata sdoppiata su due connettori

Tabella 3.4

essere

il solo

Caratteristiche porte speciali.

Protezioni

Circuito di frenatura

Tabella 3.5

essere

il solo

- Sovratemperatura radiatore: 75°C ± 5°C.

- Cortocircuito tra le fasi.

- Cortocircuito verso terra.

- Sovracorrente motore:

Tramite set parametro

- Errore sensore di hall

- Alimentazione insufficiente: 17 V DC

Non esiste il circuito di frenatura in quanto il Drive prevede un

alimentatore esterno a 24 Vdc o a 48 Vdc.

Protezioni e Circuito di Frenatura.

6

uECO - Capitolo 3:

Caratteristiche Tecniche

Temperatura, in funzionamento

Da 0°C a +40°C, max 0 ÷ 55 °C; da 40 a 55°C declassare.

A 55 °C considerare un declassamento

della Inom del drive del 50% e

conseguentemente settare il parametro d5

a 50.

Umidità Relativa, in funzionamento

Dal 5% al 85% senza condensa.

Altitudine, in servizio

Fino a 1000 metri s.l.m.

Temperatura, in immagazzinamento

Da -25°C a +85 °C.

Umidità Relativa, in immagazzinamento Dal 5% al 95% senza condensa.

Tabella 3.6

Condizioni climatiche di Servizio e di Immagazzinamento.

Condizioni climatiche, in trasporto

Conformi al paragrafo 4.3 della CEI EN 61800-2: 1999-09.

Condizioni Meccaniche

Conformi alla CEI EN 61800-2: 1999-09.

Grado di protezione

IP 20.

Tabella 3.7

Condizioni di trasporto e meccaniche.

Potenza dissipata ( power loss) typ. Alla I nom

uECO0408

In stand by 7,2 W - Uscite motore = I Nom = 11,5 W

uECO1020

In stand by 7,2 W - Uscite motore = I Nom = 24,3 W

uECO2040

In stand by 7,2 W - Uscite motore = I Nom = 48,7 W

Tabella 3.8

Perdite per effetto joule calcolate alla corrente nominale a Ta 25 C°.

Compatibilità elettromagnetica

Il prodotto risulta conforme alla Norma tecnica Internazionale:

- CEI EN 61800-3 2005-04 “Azionamenti elettrici a velocità

variabile”. Parte 3: “Requisiti di compatibilità elettromagnetica

e metodi di prova specifici”;

pertanto è conforme alla Direttiva Europea sulla

compatibilità Elettromagnetica [89/336/ CEE e

successive modifiche 92/31/CEE e 93/68/CEE].

La conformità del prodotto è assicurata solo se installato

seguendo rigorosamente tutti gli accorgimenti indicati nel

capitolo “Installazione Elettrica” del presente manuale.

Bassa Tensione e Sicurezza

Tabella 3.9

Il prodotto è alimentato a tensione PELV pertanto le

normative di bassa tensione non sono applicabili.

Riferimenti Normativi.

7

uECO - Capitolo 3:

Marcatura CE

Tabella 3.10

Caratteristiche Tecniche

Il prodotto illustrato in questo manuale essendo conforme alle

direttive europee di Bassa Tensione e Compatibilità

Elettromagnetica illustrate nella presente tabella ottempera a tutte

le prescrizioni previste dalla Marcatura CE.

Riferimenti Normativi e marcatura CE

ATTENZIONE: EMC

Se un sistema azionamento elettrico (PDS “Power Drive System”) costituisce un

componente di un'apparecchiatura, soggetta ad una diversa norma di prodotto EMC,

si applica la norma EMC relativa all'apparecchiatura completa.

Il drive viene utilizzato insieme ad altri componenti quali motore, trasformatore,

filtro, circuiti di assistenza alla commutazione, circuiti di controllo, di protezione

elettrica ed ausiliari; formando con essi un prodotto finale completo. È

responsabilità dell'assemblatore garantire che il sistema o prodotto sia conforme

a tutte le normative in vigore nel paese di utilizzo del sistema o del prodotto

stesso.

8

uECO - Capitolo 4

4

Modelli e Opzioni

MODELLI e OPZIONI

La linea µECO è utilizzabile con tensioni fino a 60 Vdc e correnti fino a 20A. Il uECO permette di

pilotare sia motori Brusshless che motori in C.C. La scelta si effettua tramite ponticelli interni .E’

consigliabile in sede di ordine specificare se il Drive lo si desidera già configurato per una tipologia

di motore (C.C.) o per l’atra tipologia (brushless) . Per la corretta scelta del Drive si devono utilizzare

i seguenti criteri: 1. Identificare il range di corrente che si desidera.

2. Identificare il tipo di motore da utilizzare.

Le tabelle 4.1 e 4.2 consentono di scegliere il prodotto e le funzioni correlate .

La Tabella 4.1 consente di scegliere il Drive in funzione della Corrente e della Tensione . La tabella 4.2

permette di verificare se il tipo di feedback sul motore è in grado di svolgere la funzione richiesta .

Modelli uECO Vs Correnti e tensione

Modello

Corrente nominale

Corrente di Picco

Tensione

(Amp RMS)

(Amp. RMS per 2 sec)

( Vac RMS)

09uECO0408

4 Ampere

8 Ampere

24 – 48 Vdc

09uECO1020

10 Ampere

20 Ampere

24 – 48 Vdc

09uECO2040

20 Ampere

40 Ampere

24 – 48 Vdc

Tabella 4.1

Modelli in funzione delle correnti di uscita

Available

Functions

/

Funzioni

disponibili

Available Motor Feedback on Available Motor Feedback on

Brushless Motor/ feedback

DC Motor/ feedback disponibili

disponibili nei motori brushless nei motori DC

Incremental

Only

Encoder n. of pulses Hall Sensor

Incremental

Encoder n. of pulses

500 - 1024 - 2048

500 - 1024 - 2048

Analog Input

Speed &Torque

Modbus

Sì

S-CAN

Sì

CANOpen

Sì

SAP

Sì

MSQ

Sì

Sì

Sì

Sì

Sì Comandi

solo in velocità

Sì Comandi

solo in velocità

Sì Comandi

solo in velocità

NO

NO

Tabella 4.2 Funzioni disponibili in riferimento al feedback scelto

9

Sì

Sì

Sì

Sì

Sì

Reazione da

Armatura

Sì

Sì Comandi

solo in velocità

Sì Comandi

solo in velocità

Sì Comandi

solo in velocità

NO

NO

uECO - Capitolo 4

4.1

Modelli e Opzioni

MOTORI PILOTABILI

Con il Drive uECO sono pilotabili Brushless o motori in CC . I motori Brushless possono essere

sinusoidali o trapezoidali con un feedback di tipo encoder incrementale con i sensori di hall oppure

solo con i sensori di hall . I motori in corrente continua possono avere l’ Encoder incrementale oppure

senza nessun feedback in reazione di armatura.

Connessione ad un Motore Brushless

I uECO hanno alcune particolarità che lo distinguono dalle famiglie miniECO o

ECO2x. La prima particolarità consiste nel tipo di motore che questo Drive può pilotare : i

motori sono tipicamente di piccola / piccolissima taglia di potenza e in questo caso i motori

possono non essere forniti da Selema in un pacchetto omogeneo. Selema fornisce motori da

100 W ( 0,3 Nm) , 250 W ( 0,8 Nm) massimo 400 W ( 1,3 Nm) . Sotto i 100 W tipicamente il motore

Brushless è acquisito direttamente dal cliente in base alle proprie specifiche necessità ( Costo ,

dimensioni ecc) . L’anello di corrente del Drive è stato implementato hardware con particolari

caratteristiche , al fine di potersi adattare a motori diversi in modo facile . Questo elemento di flessibilità

però rende indispensabile il set di alcuni parametri che invece con la mappatura software disponibile

su ECO e miniECO sono settati in modo automatico .

ATTENZIONE ! Collegamento uECO ad un motore Brushless Sinusoidale

Occorre prestare attenzione quando si connette un motore Brushless Sinusoidale ad un uECO.

Il ripple di velocità può arrivare anche ad un 3% in condizioni di bassissima inerzia nel punto

limite della banda passante dell’anello di velocità.

La costante di coppia del motore va riconsiderata applicando un derating del 12%.

La curva di coppia di picco in funzione della velocità va riconsiderata per applicando un derating dell’

8% sulla velocità massima .

Parametri da settare prima della connessione al motore

Parametro d8 – selezione fondo scala velocità motore

Indica la velocita' nominale del motore espressa in migliaia di rpm.

1 sta per 1000 6 per 6000 rpm Es. : motore 3000 rpm -> d8=3.

Parametro d5 – selezione corrente nominale del motore

Consente di variare la corrente nominale del motore da 0 alla nominale del

Drive. Esempio: azionamento 10/20A, motore 7A nominali -> d5=70

Parametro d6 – corrente di spunto motore

Permette di variare la corrente di spunto del motore da 0 alla max corrente che

l'azionamento e' in grado di fornire.

Esempio: azionamento 10/20A, motore 16A spunto -> d6=80

10

uECO - Capitolo 4

Modelli e Opzioni

Parametro d7 – Funzione I2t

Consente di variare il tempo di intervento della funzione I2t tra 1 e 4 secondi

(con corrente pari alla corrente di spunto) La protezione e' di tipo It

Esempio: d7=0 -> protezione dopo 4 secondi con corrente pari a quella di

spunto. Esempio: d7=99 -> protezione dopo 1 secondo con corrente pari a

quella di spunto.

Esempio: d5=33, d6=50, d7=99, azionamento 10/20A -> corrente nominale

3.3A, corrente di spunto 10A, protezione: dopo 1 sec con corrente a 10A

dopo 2 sec con corrente a 6.6A.

Parametro c5 - impulsi per giro dell'encoder

4096 impulsi/giro -> c5=0

1024 impulsi/giro -> c5=2

4000 impulsi/giro -> c5=4

1000 impulsi/giro -> c5=6

2048 impulsi/giro -> c5=1

512 impulsi/giro -> c5=3

2000 impulsi/giro -> c5=5

500 impulsi/giro -> c5=7

Parametro f7 – retroazione da armatura

Viene utilizzato solo in controllo di retroazione di armatura (c3=2).

Esempio: motore 3000 rpm a 48V -> f7=48, d8=3.

Parametro c9 - selezione modalita' funzionamento

Sono attive le seguenti modalita':

c9=0 -> modo analogio

c9=3 -> modo S-net

c9=4 -> modo S-can

c9=5 -> modo CANopen

c9=7 -> modo SAP

c9=8 -> modo MSQ

Parametro c3 - selezione controllo

Definisce la modalita' di controllo

c3=0 -> controllo velocita' c3=1 -> controllo coppia

c3=2 -> controllo in retroazione di armatura

Nota: Controllo analogico di coppia: ad una tensione di 10V sull'ingresso

REF corrisponde la corrente di spunto. Controllo digitale di coppia: la

velocita' di uscita del sistema di posizionamento diviene il set-point di

corrente per il drive. Ne consegue che impostando la Feed Constant a 60, la

corrente di set-point viene automaticamente espressa in per mille della corrente di

spunto.

NOTA

Per maggiori chiarimenti sui parametri consultare il capitolo Parametri del Drive

ATTENZIONE ! Se si usa il Drive connesso in reazione da Armatura occorre collegare

soltanto i sensori ad effetto Hall . Il controllo di velocità a bassi regimi di giri non consente

un raffinato controllo della coppia del motore ; a zero giri la coppia del motore tende a zero

come in tutte le applicazioni con reazione da armatura. Questa modalità di applicazione si presta

esclusivamente a controlli del motore in velocità tipo conveyor oppure mandrini o altre simili .

11

uECO - Capitolo 4

Modelli e Opzioni

Connessione ad un Motore in C.C.

I uECO hanno alcune particolarità che lo distinguono dalle famiglie miniECO o

ECO2x. La particolarità consiste nel tipo di motore che questo Drive può pilotare : L’anello

di corrente del Drive è stato implementato hardware con particolari caratteristiche , al fine di

potersi adattare a motori diversi in modo facile . Questo elemento di flessibilità però rende

indispensabile il set di alcuni parametri

Parametri da settare prima della connessione al motore

I parametri da settare sono analoghi a quelli per il collegamento al motore brushless illustrati

sopra . La lista dei parametri da settare è la seguente :

Parametro d8 – selezione fondo scala velocità motore

Parametro d5 – selezione corrente nominale del motore

Parametro d6 – corrente di spunto motore

Parametro d7 – Funzione I2t

Parametro c5 - impulsi per giro dell'encoder

Parametro f7 – retroazione da armatura

Parametro c9 - selezione modalita' funzionamento

Parametro c3 - selezione controllo

ATTENZIONE ! Se su usa li Drive connesso in reazione da Armatura NON occorre

collegare altro che i fili + e – del motore . Il controllo di velocità a bassi regimi di giri non

consente un raffinato controllo della coppia del motore ; a zero giri la coppia del motore tende

a zero come in tutte le applicazioni con reazione da armatura. Questa modalità di applicazione

si presta esclusivamente a controlli del motore in velocità tipo conveyor oppure mandrini o altre simili .

Le caratteristiche dettagliate delle Reti di Campo ,del sistema di posizionamento disponibile con

le reti di campo , del posizionatore SAP con comandi tramite ingressi , e dell’ MSQ (Move SeQuencer)

sono descritti nei seguenti manuali : Additional Information , Mechatronics Function , e

Field Buses Informations

4.2

MODALITA’ di FUNZIONAMENTO

In funzione del parametro C9 il Drive uECO può funzionare in svariate modalità . Ognuna di queste

modalità usa gli Ingressi e le Uscite general purpose del Drive ( Connettori CN2 e CN3 )

specializzandole per il tipo di utilizzo scelto. Qui di seguito sono identificati le modalità di funzionamento

ed il significato attribuito ai pin del CN2 e del CN3

Parametro c9 - selezione modalita' funzionamento

Sono attive le seguenti modalita':

c9=0 -> modo analogico

c9=3 -> modo S-net

c9=4 -> modo S-can

c9=5 -> modo CANopen

c9=7 -> modo SAP

c9=8 -> modo MSQ

12

uECO - Capitolo 4

Modelli e Opzioni

La Figura 4.2.1 illustra la posizione dei due connettori CN2 e CN3 General Purpose I/O

c9= 0 -> modo analogico

Il funzionamento analogico permette di comandare il motore in modalità velocità o coppia con

riferimento in tensione. Nel caso di funzionamento in velocità è possibile scegliere come sensore di

velocità del motore l'encoder o la retroazione elettrica del motore stesso. In quest'ultimo caso è possibile

pilotare motori in corrente continua o Brushless senza sensore.

In modalità analogica è possibile accedere ai parametri ingressi & uscite tramite la rete S-net ( protocollo

seriale Selema con layer fisico RS 422) oppure con protocollo Modbus RTU (layer fisico RS 485)

Funzione dei segnali nei connettori in modalità Analogica

CN2

pin

funzione

CN3

pin

funzione

1

input 8

sempre disponibile

1

input 1

sempre disponibile

2

input 9

sempre disponibile

2

input 2

sempre disponibile

3

input 10

sempre disponibile

3

input 3

sempre disponibile

4

input 11

sempre disponibile

4

input 4

sempre disponibile

5

Read Only

5

input 5

sempre disponibile

6

I2T warning

se parametro E4 = 0 o 1

6

input 6

sempre disponibile

7

brake

se parametro E4 = 1 o 3

7

input 7

sempre disponibile

8

input 0

sempre disponibile

Output 2

8

Read Only

se parametro E4 = 0 o 2

Tabella 4.2.1 tabella segnali CN2 e CN3 in modalità Analogica

13

uECO - Capitolo 4

Modelli e Opzioni

c9=3 -> modo Modbus RTU/ S-Net

c9=4 -> modo S-CAN

S-NET e Modbus sono reti la cui è di essere economiche , flessibili ma non veloci e pertanto si prestano

ad essere utilizzate per cambio parametri cambio registri di posizionamento e lancio di funzioni

meccatroniche integrate. Modbus RTU ha un “physical layer” secondo lo standard EIA RS485 ed un

“application layer” proprietario ma ormai talmente diffuso da essere considerato uno standard di fatto.

S-NET si basa su un “physical layer” secondo lo standard EIA RS422 oppure EIA RS485 ed un

“application layer” proprietario Selema. S-CAN è una rete di campo che ha la caratteristica di essere

economica , flessibile ma anche veloce e pertanto si presta ad essere utilizzata oltre che alle funzioni

sopraccitate per Modbus RTU e S-NET per interpolazione a punti. S-CAN si basa su di un “physical

layer” e “data link layer” secondo lo standard CAN (ISO 11898) ed un “application layer” proprietario

ma semplice da implementare ed efficace.

Per l’utilizzo appropriato di Modbus RTU , S-NET e S-CAN occorre consultare la documentazione edita

da SELEMA con il nome “Field buses informations ”. Con il C9 = 3 o a 4 si attiva il sistema di

posizionamento interno. Per i dettagli del sistema di posizionamento e relativi registri consultare il

Manuale “ Additional Informations”

Funzione dei segnali nei connettori in modalità reti di campo Modbus RTU – S-CAN

CN2

CN3

pin

funzione

pin

1

Negative limit switch se parametro E4 = 0 o 1

1

input 8

2

3

start

se parametro E4 = 0 o 1

input 1

se parametro E4 = 2 o 3

2

input 2

sempre disponibile

3

input 3

sempre disponibile

4

input 4

sempre disponibile

5

select

se parametro E4 = 2 o 3

positive limit switch se parametro E4 = 0 o 1

input 9

se parametro E4 = 2 o 3

home switch

se parametro E4 = 0 o 1

input 10

se parametro E4 = 2 o 3

4

input 11

indipentente dal parametro

5

end of job

se parametro E4 = 0 o 1

in S-CAN questa uscita è sempre output 0

output 0 se parametro E4 = 2 o 3

6

I2T warning

se parametro E4 = 0 o 1

output 1

7

8

input 5

sempre disponibile

6

input 6

sempre disponibile

7

input 7

sempre disponibile

8

Position latch se parametro E4 = 0

o 1

se parametro E4 = 2 o 3

near to target

se parametro E4 = 0 o 1

In S-CAN questa uscita è sempre output 3

output 3

se parametro E4 = 2 o 3

se parametro E4 = 2 o 3

brake

se parametro E4 = 1 o 3

Output 2

funzione

se parametro E4 = 2

input 0

Tabella 4.2.2 tabella segnali CN2 e CN3 in modalità Modbus RTU , SNET , S-CAN

14

uECO - Capitolo 4

Modelli e Opzioni

c9=5 -> modo CANOpen

L'opzione CANopen è funzionalmente simile all'opzione S-CAN, ha il vantaggio di implementare un

protocollo standard in tutti i suoi layer previsti del modello ISO/OSI, ed oltre alle funzioni relative alla

comunicazione sopracitate, implementa le modalità previste DS 301 e dal Device Profile DS 402.

Le caratteristiche principali sono di seguito riportate:

Funzione dei segnali nei connettori in modalità CANOpen

CN2

CN3

pin

funzione

pin

1

Negative limit switch se parametro E4 = 0 o 1

1

input 1

sempre disponibile

2

input 2

sempre disponibile

3

input 3

sempre disponibile

input 8

2

3

funzione

se parametro E4 = 2 o 3

positive limit switch se parametro E4 = 0 o 1

input 9

se parametro E4 = 2 o 3

home switch

se parametro E4 = 0 o 1

input 10

se parametro E4 = 2 o 3

4

input 11

indipentente dal parametro

4

input 4

sempre disponibile

5

end of job

se parametro E4 = 0 o 1

5

input 5

sempre disponibile

6

input 6

sempre disponibile

sempre disponibile

output 0 se parametro E4 = 2 o 3

6

I2T warning

se parametro E4 = 0 o 1

output 1

se parametro E4 = 2 o 3

7

Output 2

sempre disponibile

7

input 7

8

brake

se parametro E4 = 1 o 3

8

Position latch se parametro E4 = 0

o 1

output 3

se parametro E4 = 2

input 0

Tabella 4.2.3 tabella segnali CN2 e CN3 in modalità CANOpen

15

uECO - Capitolo 4

Modelli e Opzioni

c9=7 -> modo SAP

La modalità SAP consente di avere all’interno del Drive 29 posizioni di spazio, di selezionarle tramite

degli ingressi e lanciare quindi il movimento relativo al registro selezionato. Il posizionamento può

essere assoluto o incrementale. I registri possono venire preimpostati tramite il software su PC “Drive

Watcher” .Naturalmente i registri sono settabili anche dalle reti di campo S-NET, MODBUS, S-CAN. La

posizione è acquisita direttamente dal trasduttore nel motore. Sono previste modalità per lo ZERO ASSI,

ed il JOG per i movimenti manuali. Per l’utilizzo del SAP occorre consultare la documentazione

“ Mechatronics Functions “

Funzione dei segnali nei connettori in modalità SAP

CN2

pin

CN3

funzione

pin

funzione

1

Negative limit switch

1

Start

2

positive limit switch

2

selezione s1

3

home switch

3

selezione s2

4

selezione velocita'

4

bit3 di sap_mode = 1

selezione s5

altrimenti -> bit0 di sap_mode = 1:

selezione feedback

altrimenti -> non utilizzato

5

end of job

5

homing

6

bit2 di sap_mode = 1

spostamento asse

Altrimenti ->

feedback “ A “

6

selezione s3

7

near to target

7

selezione s4

8

bit2 di sap_mode = 1

non utilizzato

altrimenti ->

feedback “ B “

8

bit0 di sap_mode = 1:

ingresso cambio al volo

altrimenti: ->

selezione feedback

Tabella 4.2.4 tabella segnali CN2 e CN3 in modalità SAP

16

uECO - Capitolo 4

Modelli e Opzioni

c9=8 -> modo MSQ

Il sequenziatore di movimenti permette di definire una serie di movimenti con relativi settaggi degli I/O

con tempi e condizioni predefinite. Sono una serie di step per eseguire un piccolo programma.

Funzione dei segnali nei connettori in modalità MSQ

CN2

pin

CN3

funzione

pin

funzione

1

Negative limit switch

1

Start/stop

2

positive limit switch

2

Jog Forward

3

home switch

3

Jog Backward

4

selezione s3

4

sync

5

end of job

5

homing

6

out2 /position_window

6

selezione s1

7

out3 / near target

7

selezione s2

8

step

8

out1

Tabella 4.2.5 tabella segnali CN2 e CN3 in modalità MSQ

17

uECO - Capitolo 5

5

Installazione meccanica

INSTALLAZIONE MECCANICA & DIMENSIONI

Controllare che l’imballo risulti integro nella scatola originale, che il Drive, il suo Kit

connettori non abbiano riportato danni visibili durante il trasporto altrimenti NON collegare

assolutamente il Drive e NON utilizzare gli altri componenti.

Il Drive ECO2x/ECO4x è previsto per essere utilizzato in impianti fissi e su superfici NON in

movimento. Qualora fosse necessario montarlo su superfici con forti vibrazioni occorre prendere

provvedimenti adeguati ad esempio supporti antivibranti.

Il Drive uECO è predisposto meccanicamente per il montaggio al piano di ancoraggio di un quadro

elettrico mediante appositi fori di fissaggio presenti sul contenitore esterno.

Figura 5.1 dimensioni meccaniche uECO

Le dimensioni meccaniche sono riportate nella figura 5.1 Per consentire una corretta ventilazione

occorre installarlo verticalmente in modo da facilitare la naturale circolazione dell'aria tra le alette del

dissipatore. Qualora per ragioni di spazio sia necessario installarlo in posizione orizzontale (pannello di

montaggio orizzontale), bisognerà prevedere una ventilazione forzata oppure declassarne le prestazioni.

SICUREZZA ELETTRICA

Al fine di evitare malfunzionamenti del drive, l’installazione deve seguire attentamente i seguenti

accorgimenti relativi al suo posizionamento meccanico all'interno del quadro elettrico:

1. Installarlo in ambienti puliti, privi di polveri o agenti corrosivi e con limitata umidità.

2. Non installarlo vicino a fonti di calore quali trasformatori ecc. ..., e comunque non porlo sopra

queste fonti onde evitare surriscaldamenti.

3. Accertarsi che le asole di ventilazione (sotto il Drive) e aerazione (sopra il Drive) non siano in

alcun modo ostruite.

4. Mantenere uno spazio di almeno 20 mm libero da componenti tutto intorno.

5. Installarlo su piano di montaggio composto da un'unica piastra metallica non verniciata.

18

uECO - Capitolo 5.2 e cap 6

5.1

Resistenza di frenatura & Installazione Elettrica -

RESISTENZA di FRENATURA

Il drive uECO NON è dotato del circuito per dissipare l’eventuale energia di rigenerazione

del motore durante la frenata del motore stesso. Infatti l’Alimentatore è esterno e quindi

l’energia provocata dalla rigenerazione motore deve essere gestita dall’alimentatore stesso.

Tipicamente quando si usa l’ alimentatore di macchina esso già già fornisce La 24Vdc a tutti i servizi ed

essi pertanto assorbono corrente dall’alimentatore stesso . In questo caso non è assolutamente necessario

prevedere alimentatori particolari in quanto l’energia di rigenerazione viene assorbita dai carichi della

macchina stessa. Inoltre non è altresì necessario quando si usano motori di potenza uguale o inferiore a

100W. Qualora invece si usassero motori da 200W o 300W occorre che l’ Alimentatore sia di un modello

protetto dalle sovratensioni di rigenerazione .

6

INSTALLAZIONE ELETTRICA

Il drive µECO, deve essere necessariamente accoppiato al tipo di motore per il quale è stato configurato

e , nello specifico, se è stato richiesto per comandare un Brushless deve essere accoppiato con quella

tipologia di motore, se è stato richiesto per comandare un motore in C.C. occorre accoppiarlo a quell’a

tra tipologia di motore. Alla prima accensione prima di abilitarlo occorre necessariamente configurare

alcuni parametri come spiegato nel paragrafo 4.1

6.1

DESCRIZIONE CONNESSIONI ELETTRICHE

Il drive ECO2/ECO4 dispone di morsettiere e connettori situati sul frontale e sul lato superiore del

contenitore.

6.2

SCHEMI di COLLEGAMENTO

In questo paragrafo vengono fornite le indicazioni necessarie per effettuare le connessioni elettriche del

drive uECO.

ATTENZIONE ! L’ assorbimento complessivo massimo delle uscite, del drive OK e

dell'alimentazione a 24 V del drive non deve superare i 2 A.

19

uECO - Capitolo 6.2

Installazione Elettrica - Schemi di Collegamento

Collegamenti Drive Motore

Di seguito in funzione della tipologia di motore sono illustrate le differenti modalità di connessione.

Morsettiera M1

morsettiera M1: Collegamenti delle alimentazione di potenza

Tipo di connettore M1 a 5 poli passo 5,08 ingresso potenza e uscita motore.

Segnale

Descrizione segnale

N° pin

1

+HV +

Alimentazione PELV 24-60 volt per potenza motore.

2

GND Riferimento alimentazione per potenza motore, collegato a massa sul quadro

elettrico.

3

U

-M

Fase U Brushless o Positivo motore corrente continua.

4

V

+M

Fase V Brushless o Negativo motore corrente continua.

5

W

Fase W Brushless o N.C. motore corrente continua.

Tabella 6.2.1

Descrizione segnali morsettiera M1 su uECO

BORDO MACCHINA

Telaio Macchina

NOTA

Il

collegamento

all'interno del quadro

elettrico

con

il

simbolo di terra (

)

sta ad indicare un

collegamento diretto

al pannello metallico

del retro quadro.

uECO

M1

24 Vdc

1 HV+

Power suppy

2 GND

NOTA

3U

U

V

W

4V

5W

MOTORE

Per informazioni su

cavi, messa a terra, e

componenti

EMC,

fare riferimento ai

paragrafi 6.4 e 6.5.

Pannello Metallico Posteriore

(Terra)

Lo schermo del cavo deve essere collegato

a terra tramite un pressacavo metallico

(connessione a 360°), il pannello deve

Max 10 cm

essere sverniciato nella zona sottostante.

Schermo del cavo Ciò deve essere realizzato il più vicino

possibile alle due estremità del cavo.

Guaina del cavo

Qualora non sia possibile connettere

il pressacavo vicino al drive si può

portare il filo della calza al

morsetto di terra.

ATTENZIONE

Qualora non vengano realizzate le connessioni

di terra con le modalità indicate, l'immunità

ai disturbi del sistema potrebbe diminuire.

Figura 6.2.1 Schemi di collegamento dei segnali di Potenza mel caso di collegamento ad un motore

Brushless.

20

uECO - Capitolo 6.2

Installazione Elettrica - Schemi di Collegamento

Motori Corrente Continua

Per collegare un motore a corrente continua occorre utilizzare un µECO predisposto per il pilotaggio dei

motori in corrente continua. Collegare GND – di M1 alla MASSA sul quadro e al negativo

dell'alimentazione 20-60 volt per potenza motore. Collegare 0V24 di CN1 alla MASSA sul quadro e al

negativo dell'alimentazione +24V.

Per il collegamento con la potenza del motore utilizzare i morsetti -M e +M del connettore M1 del µECO,

NON usare il morsetto W.

Nel casi di utilizzo di un motore dotato di encoder, collegare quest'ultimo ai morsetti ENC A, ENC B,

ENC Z, GND e +V di CN4.

Per accendere l'azionamento alimentare il drive con la tensione a 24 volt nei morsetti +24V di CN1.

Per alimentare la sezione di potenza dell'azionamento collegare +HV al positivo dell'alimentazione 20-60

volt per potenza motore.

Per abilitare il motore fornire i segnali appropriati al connettore CN1 ed eventualmente fornire l’

analogica di ingresso oppure i comandi appropriati con le reti di campo o con le funzioni meccatroniche

integrate.

Motori Brushless

Per collegare un motore brushless occorre utilizzare un µECO predisposto per il pilotaggio dei motori

brushless. Collegare GND – di M1 alla MASSA sul quadro e al negativo dell'alimentazione 20-60 volt

per potenza motore. Collegare 0V24 di CN1 alla MASSA sul quadro e al negativo dell'alimentazione

+24V.

Per il collegamento con la potenza del motore utilizzare i morsetti U, V e W del connettore M1 del

µECO.

Per il collegamento dei sensori di hall utilizzare i morsetti Hall 1, Hall 2, Hall 3, GND e +V di CN4.

Nel casi di utilizzo di un motore dotato di encoder, collegare quest'ultimo ai morsetti ENC A, ENC B e

ENC Z di CN4.

Nel caso di utilizzo solo dei sensori di Hall quindi in retroazione da armatura, collegare Hall 1 anche a

ENC A, Hall 2 anche a ENC B e Hall 3 anche a ENC Z.

Per accendere l'azionamento alimentare il drive con la tensione a 24 volt nei morsetti +24V di CN1.

Per alimentare la sezione di potenza dell'azionamento collegare +HV al positivo dell'alimentazione 20-60

volt per potenza motore.

Per abilitare il motore fornire i segnali appropriati al connettore CN1 ed eventualmente l’ analogica di

ingresso oppure i comandi appropriati con le reti di campo o con le funzioni meccatroniche integrate.

Attenzione !: Per poter alimentare la la sezione di controllo del Drive occorre che i morsetti

GND di M1 e il morsetto 0V24 di CN1 siano collegati a massa oppure insieme, e che la 0V24

dell'alimentatore a 24 volt sia collegato a massa.

Il collegamento delle fasi encoder deve essere tale che con rotazione oraria dell'albero motore

(visto dalla parte dell'albero motore) la velocità rilevata dal µECO ( visualizzabile tramite il

software Selema) deve essere positiva.

21

uECO - Capitolo 6.2

Installazione Elettrica - Schemi di Collegamento

Se si utilizza un motore fornito da Selema qui di seguito sono illustrati gli schemi di

connessione , se si utilizza un motore NON fornito da Selema può essere necessario verificare

che i sensori hall rispettino la giusta sequenza in rapporto alle fasi motore. Il collegamento delle

fasi di Hall e delle fasi motore, considerando la rotazione oraria dell'albero motore (visto dalla parte

dell'albero motore), deve rispettare le seguente sequenza:

U-V

V-W

W-U

Senso orario visto lato albero motore.

HALL 1

HALL 2

HALL 3

Il segnale U-V è ottenuto mettendo la sonda di un oscilloscopio sul morsetto U del motore e il riferimento

dell'oscilloscopio sul morsetto V del motore, il segnale V-W è ottenuto mettendo la sonda di un

oscilloscopio sul morsetto V del motore e il riferimento dell'oscilloscopio sul morsetto W del motore e il

segnale W-U è ottenuto mettendo la sonda di un oscilloscopio sul morsetto W del motore e il riferimento

dell'oscilloscopio sul morsetto U del motore,

I segnali HALL1, HALL2 e HALL3 sono ottenuti misurando la tensione di uscita dei sensori di HALL

corrispondenti.

Riassumendo i sensori di hall sono correttamente collegati se, ruotando il motore in senso orario, visto

dal lato albero motore, i segnali risultano:

U-V è in fase con HALL2

V-W è in fase con HALL3

W-U è in fase con HALL1

22

uECO - Capitolo 6.2

Installazione Elettrica - Schemi di Collegamento

Cavi per motori Selema

Collegamento segnali per motori S0601B30x S0602B30x (x=da 1 a 9) con encoder incrementale

Morsettiera Phoenix MC1,5/9-ST-3.81

lato uECO

CN4

Connettore Molex type 5557-12 poli

lato motore

1

GND

12

SHIELD

2

ENC A

8

Ch. B

3

ENC B

10

Ch. A

4

ENC Z

11

Ch. Z

5

+V (out)

1

+5V dc

6

GND

3

0V

7

HALL1

5

HALL W

8

HALL2

4

HALL V

9

HALL3

6

HALL U

Tabella 6.2.2 Collegamento Encoder Drive motore S060

Connettore Molex

Vista lato cavo

Collegamenti cavo Motore per motori S0601B30x S0602B30x (x=da 1 a 9)

M1

Morsettiera Phoenix MC1,5/5-ST-5.08

lato uECO

Connettore Molex type 5557-6 poli

lato motore

1

+HV +

2

GND -

3

U

1

U

4

V

2

V

5

W

4

W

Tabella 6.2.3 Collegamenti cavo motore S060

23

uECO - Capitolo 6.2

Installazione Elettrica - Schemi di Collegamento

Collegamento segnali per motori DSM 5 21 xx con encoder incrementale

CN4 Morsettiera Phoenix MC1,5/9-ST-3.81

lato uECO

Connettore Hypertac M17-17 poli

lato motore

1

GND

SHIELD

2

ENC A

11

Ch. A

3

ENC B

1

Ch. B

4

ENC Z

3

Ch. Z

5

+V (out)

10

+5V dc

6

GND

7

0V

7

HALL1

4

HALL U

8

HALL2

16

HALL V

9

HALL3

5

HALL W

Tabella 6.2.4 Collegamento Encoder Drive motore

DSM5 21

Connettore Hypertac M17-17poli

Vista lato cavo

Collegamento cavo Motore per motori DSM 5 21 xx

M1

Morsettiera Phoenix MC1,5/5-ST-5.08

lato uECO

Connettore Hypertac M17-6 poli

lato motore

1

+HV +

2

GND -

3

U

1

U

4

V

6

V

Tabella 6.2.4 Collegamenti cavo motore S060

Connettore Hypertac M17- 6 poli

Vista lato cavo

24

uECO - Capitolo 6.2

Collegamenti dei

Installazione Elettrica - Schemi di Collegamento

Segnali di controllo

Le connessioni del Connettrore CN1 sono i principali segnali hardware di controllo dell’ abilitazione

coppia ( TEN – Torque ENable) , IEN (Input ENable Abilitazione ingresso di riferimento) che ,se non

attivo forza a zero il riferimento. Da notare che viene forzato a zero qualsiasi riferimento al movimento

che può provenire dall’ ingresso analogico o digitale quali : le reti di Campo oppure le funzioni

meccatroniche interne.

Morsettiera CN1

segnali di controllo principali e ingressi analogici a 8 poli, passo 2,5

Tipo di connettore

N° pin

Segnale

1

+V24

2

0V24

Morsettiera ad innesto a 8 poli.

Descrizione segnale

Alimentazione +24Vdc.

Riferimento 0V della +24Vdc e 0V di riferimento per gli ingressi isolati TEN,

IEN.

DRIVE OK

(100mAmax).

3

OK

Uscita a relè indicante lo stato del drive.

− Contatto chiuso a +24Vdc in condizioni normali di funzionamento.

− Contatto aperto in condizioni di allarme.

INPUT ENABLE, segnale di abilitazione del riferimento di velocità.

4

IEN

Ingresso digitale isolato, attivo a +24Vdc.

Con il segnale attivo il drive abilita la lettura del setpoint di velocità/coppia.

In mancanza del segnale viene disabilitata la lettura del setpoint ed attribuito al

medesimo il valore 0V. Con il motore in movimento la mancanza del segnale

IEN provoca la fermata del motore in funzione della rampa impostata; terminata

la rampa il motore viene mantenuto fermo in coppia e in posizione.

TORQUE ENABLE, segnale di abilitazione di coppia.

5

TEN

Ingresso digitale isolato, attivo a +24Vdc.

Con il segnale attivo il drive è abilitato a fornire coppia al motore.

In mancanza di questo segnale il motore si libera immediatamente.

Segnale esterno di riferimento analogico ±10V della velocità/coppia.

6

REF

Ingresso non invertente.

Segnale esterno di riferimento analogico ±10V della velocità/coppia.

7

REF/

Ingresso invertente.

Massa di riferimento dei segnali REF\, REF & EXTREF.

8

0V

Tabella 6.2.5 Descrizione dei segnali del CN1.

QUADRO ELETTRICO

ALIMENTATORE

+24V

0V24

Pannello Metallico

+24V

uECO

CN1

+24V

0V24

OK

TEN

TEN

REF

REF/

+24V

0V24

OK

IEN

TEN

REF

REF/

CNC

o

PLC

0V

Figura 6.2.2 Schemi di collegamento del CN1 dei segnali di abilitazione

25

NOTA !!

Per informazioni

su

cavi,

e

componenti EMC,

fare riferimento ai

paragrafi del cap.

7

uECO - Capitolo 6.2

Collegamenti dei

Installazione Elettrica - Schemi di Collegamento

Segnali GPIO ( General Purpose I/O) CN2 e CN3

Gli I/O illustrati nei connettori sono ingressi e uscite che variano in funzione della modalità scelta sul

Drive . Inoltre una caratteristica interessante è la capacità di usare gli ingressi e le uscite del Drive come

espansione generale degli I/O di macchina se usati in abbinamento alle reti di campo.

ATTENZIONE ! I segnali dei connettori CN2 e CN3 variano la loro funzione dipendenti da

C9 ed E4 . vedi capitolo 4.2 Sotto è stato indicato il significato maggiormente usato in

funzione di C9 .

Morsettiera CN2

I segnali cambiano significato

in funzione di C9 vedi capitolo 4.2

segnali General Purpose I/O

Tipo di connettore:

N° pin Modalità

Analogica

C9= 0

1

Input 8

2

3

4

5

6

7

8

Morsettiera ad innesto a 8 poli passo 2,5 mm.

Modalità

Modalità

Modalità

Modbus S-CAN CANOpen

SAP

C9=3 o 4

C9 = 5

C9=7

Negative limit

Negative limit

Negative

switch

switch

limit switch

Input 9

Positive

Positive

Positive

limit switch

limit switch

limit switch

Input 10

home switch

home switch

home switch

input 11

input 11

input 11

Selezione

velocita'

Output 1

End of Job

End of Job

End of Job

I2T warning I2T warning

I2T warning

spostamento asse /

feedback “ A “

brake

output 3

Brake

brake

near to target * output 3

near to target

feedback “ B “

Modalità

MSQ

C9= 08

Negative

limit swich

positive limit

switch

home switch

Selezione s3

End of Job

out2 /

position_

window

out3 / near target

out1

Tabella 6.2.6 Descrizione dei segnali del CN2.

* vedi i segnali per esteso nel cap. 4

Il segnale del freno cambia posizione in uscita sulla morsettiera in funzione del parametro

C9 . Le modalità di funzionamento del freno sono funzione del parametro E4.

Gestione freno di stazionamento parametro E4

0: Nessuna gestione freno 1: Gestione automatica freno.

2: Massimizzazione I/O = quando si usano le reti di campo è possibile utilizzare tutti gli i/O se non

utilizzati dalla funzione ( es. brake)

3 : come 1 + 2

4..15: Riservato 16: Fermata di emergenza al rilascio del comando TEN

17..31: Riservato

32: Drive Ready & asse in coppia

33: Drive Ready & asse in coppia + Gestione automatica freno

48: Drive Ready & asse in coppia + Fermata emergenza su disattivazione del TEN o intervento

Allarme che prevede fermata in rampa

26

uECO - Capitolo 6.2

Installazione Elettrica - Schemi di Collegamento

Morsettiera CN3

I segnali cambiano significato

in funzione di C9 vedi capitolo 4.2

Tipo di connettore:

N° pin Modalità

Analogica

C9= 0

1

input 1

segnali General Purpose I/O

Morsettiera ad innesto a 8 poli passo 2,5 mm.

Modalità

Modalità

Modalità

Modbus S-CAN CANOpen

SAP

C9=3 o 4

C9 = 5

C9=7

Start/ input 1

input 1

Start

Modalità

MSQ

C9= 08

Start/stop

2

3

4

input 2

input 3

input 4

input 2

input 3

input 4

input 2

input 3

input 4

selezione s1

selezione s2

selezione s5/

selezione feedback

Jog Forward

Jog Backward

Sync

5

6

7

8

input 5

input 6

input 7

input 0

Select/ input5

input 6

Input7

Position latch/

Input 0

input5

input 6

Input7

Position latch/

Input 0

homing

selezione s3

selezione s4

ingresso cambio al

volo

selezione feedback

homing

selezione s1

selezione s2

out1

Tabella 6.2.7

Descrizione dei segnali del CN3.

Mappatura software dei segnali nei connettori CN2 e CN3 con E4 = 2

quando usati con MODBUS e SCAN

CN2

pin

CN3

funzione

pin

funzione

1

digital_input bit 8

1

digital_input bit 1

2

digital_input bit 9

2

digital_input bit 2

3

digital_input bit 10

3

digital_input bit 3

4

digital_input bit 11

4

digital_input bit 4

5

digital_output bit 0

5

digital_input bit 5

6

digital_output bit 1

6

digital_input bit 6

7

digital output bit 2

7

digital_input bit 7

8

digital_output bit 3

8

digital_inputs bit 0

Tabella 6.2.8

Mappatura software dei segnali del CN2 e CN3

27

uECO - Capitolo 6.2

Installazione Elettrica - Schemi di Collegamento

Mappatura software dei segnali nei connettori CN2 e CN3 con E4 = 2

quando usati con CANOpen mappatura

oggetto di input

CN2

pin

CN3

funzione

pin

funzione

1

digital_input bit 24

1

digital_input bit 17

2

digital_input bit 25

2

digital_input bit 18

3

digital_input bit 26

3

digital_input bit 19

4

digital_input bit 27

4

digital_input bit 20

5

digital_input bit 21

6

digital_input bit 22

7

digital_input bit 23

8

digital_inputs bit 16

Tabella 6.2.8

Mappatura software dei segnali del CN2 e CN3

Mappatura software dei segnali nei connettori CN2 e CN3 con E4 = 2

quando usati con CANOpen mappatura

oggetto di output

CN2

pin

CN3

funzione

5

digital_output bit 16

6

digital_output bit 17

7

digital output bit 18

8

digital_output bit 19

Tabella 6.2.8

pin

Mappatura software dei segnali del CN2 e CN3

28

funzione

uECO - Capitolo 6.2

Installazione Elettrica - Schemi di Collegamento

Esempio di collegamento dei segnali GPIO del CN2 e CN3

in modalità MSQ

+24 v

ALIMENTATORE

+24 V

ECO xx

C

N

1

0V

+24V

0V

1

2

5

4

3

6

7

TEN

IEN

OK

REF

REF/

CN3- 1

2

3

6

7

4

CN2- 4

CN3- 5

CN2- 3

1

S1

S2

S3

S4

S5

SPEED SELECTION

HOMING MODE

HOME SWITCH

LS1

CN2- 6

8

7

5

+24V

LS2

2

CN3- 8

PLC

o

CNC

START

FEEDBACK SELECTION / CHANGE ON FLY

FEEDBACK_A / AXIS MOVED

FEEDBACK_B

NEAR TARGET POSITION

OUTEOJ

Figura 6.2.3 Schemi di collegamento dei segnali di abilitazione e controllo nella configurazione SAP

Modalità estesa . I segnali con doppia dicitutra sono funzione del registro SAP MODE .

Consultare il manuale Mechatrinics Functions per una loro chiara comprensione

29

uECO - Capitolo 6.2

Collegamenti dei

Installazione Elettrica - Schemi di Collegamento

Segnali Encoder

Connettore CN4: Segnali Encoder

Tipo di connettore Connettore CN4 a 9 poli passo 3,81 sensore motore.

N° pin

Segnale

Descrizione segnale

GND

1

2

3

4

5

6

7

8

9

ENC A

ENC B

ENC Z

+V (Out)

GND

Hall 1

Hall 2

Hall 3

Tabella 6.2.9

Negativo alimentazione sensore.

Ingresso encoder A o sensore Hall 1, 0-5 volt.

Ingresso encoder B o sensore Hall 2, 0-5 volt.

Ingresso encoder Z o sensore Hall 3, 0-5 volt.

Uscita 5V 150mA max alimentazione sensore.

Negativo alimentazione sensore.

Ingresso sensore hall 1, 0-5 volt.

Ingresso sensore hall 2, 0-5 volt.

Ingresso sensore hall 3, 0-5 volt.

Descrizione dei segnali del CN4 con Encoder

QUADRO ELETTRICO

uECO

Pannello Metallico

Cavo Encoder

CN4

1

2

3

4

5

6

7

8

9

GND

ENC A

ENC B

ENC Z

V+ (out)

ENCODER

motore

GND

Hall 1

Hall 2

Hall 3

ATTENZIONE!

La schermatura deve essere collegata solamente dal lato del Drive

Non è indispensabile connettere il pin 1 con il 6 e voleno si piò

utilizzare indifferentemente il pin 1 o il pin 6 per la massa dell’

encoder

Figura 6.2.10

Schemi di collegamento Encoder esterno.

30

uECO - Capitolo 6.2

Collegamenti dei

Installazione Elettrica - Schemi di Collegamento

segnali delle Reti di Campo

CN5 CN6 su RJ45

Nel collegamento alla rete di campo nello specifico MODBUS , S-CAN e CANOPEN sono stato adottati

connettori RJ45 che permettono facilmente l’interconnessione tra vari Drive con modalità Deasy Chain.

. Su tali conettori sono presenti i segnali CAN e RS422. I led presenti sul connettore indicano lo stato di

attività della linea CAN. Qui di seguito sono indicati il pinout dei connettori RJ45 CN7 e CN8

Connettore CN5 e CN6 : Segnali CAN e RS485/422

Tipo di connettore Connettore CN5 / CN6 a 8 poli passo 3,81 sensore motore.

N° pin

Segnale

Descrizione segnale

1

2

3

4

5

CAN H

CAN L

CAN GND

TX

TX\

6

7

8

SH

RX

RX\

Tabella 6.2.11

Segnale CAN H.

Segnale CAN L.

Riferimento per CAN e per RS422.

RS422 TX. Per il collegamento 485 collegare questo pin con RX ( pin 7)

RS422 TX\. Per il collegamento 485 collegare questo pin con RX/ ( pin

8)

Schermatura.

RS422 RX.

RS422 RX\.

Descrizione dei segnali del CN5 e CN6 CAN e RS485 e 422

31

uECO - Capitolo 6 p 3

6.3

Installazione Elettrica - Dimensionamento Alimentazione

DIMENSIONAMENTO dei CIRCUITI di ALIMENTAZIONE

I Drive µECO hanno un alimentazione di potenza in DC di massimo 60 Vdc, con negativo collegato a

terra.

E' necessario proteggere l'alimentazione di potenza con un fusibile ritardato sulla linea positiva (vedi

tabella 6.3.2), di valore idoneo alla potenza richiesta dall'applicazione e dal tipo di motore collegato, in

ogni caso non superiore a 40A. L'alimentazione a 24 volt per la logica del Drive deve anch'essa essere in

corrente continua PELV con il negativo collegato a terra ( Vedi tabella 6.3.1). . I negativi della

alimentazione di potenza e dalla alimentazione della logica di controllo devono sempre essere connessi

a terra.

Scelta fusibili sull’ Alimentazione +24 Vdc della Logica di controllo

Assorbimento

Assorbimento Assorbimento

Modelli uECO

Assorbimento

Per ogni I/O

Globale

massimo

solo logica

tipico

min

max

uECO0408

500 mA

10 mA

500 mA

800 mA

2A

uECO1020

500 mA

10 mA

500 mA

800 mA

2A

uECO2040

500 mA

10 mA

500 mA

800 mA

2A

fuse

1A/2A

1A/2A

1A/2A

Tabella 6.3.1 fusibili per alimentazione logica di controllo.

Il fusibile posto sull’ alimentazione della logica di controllo deve essere scelto da 1 A se non vi

sono carichi superiori a 50 mA sulle uscite GPIO altrimenti occorre optare per un fusibile da 2 A

ritardato.

I fusibili posti sull’Alimentazione di potenza devono essere del tipo ritardato per consentire

in alcune applicazioni di sfruttare al massimo la capacità di erogazione di corrente del Drive .

Scelta fusibili sull’ Alimentazione di potenza max 60 Vdc

Modelli

Fusibili ritardati

uECO0408

massima corrente di picco del motore se non superiore a 10 A

/

oppure 10 A

uECO1020

massima corrente di picco del motore se non superiore a 20 A

/

oppure 20 A

uECO2040

massima corrente di picco del motore se non superiore a 40 A

/

oppure 40 A

Tabella 6.3.2 fusibili sull’alimentazione

32

uECO - Capitolo 7

7

Sicurezza Elettrica, Compatibilità Elettromagnetica , Circuito

di Emergenza ,Criteri di Calaggio, Componenti EMC

SICUREZZA ELETTRICA

Collegamento di Messa a Terra

La messa a Terra del drive ha funzione di SICUREZZA ELETTRICA e

COMPATIBILITA’ ELETTROMAGNETICA. Si DEVONO seguire

scrupolosamente i punti indicati sotto il titolo SICUREZZA ELETTRICA

e si consiglia di seguire le indicazioni per una conformità dell’installazione alle

norme EMC sotto il titolo COMPATIBILITÀ ELETTROMAGNETICA.

SICUREZZA ELETTRICA

.

1. La sezione del filo dal Drive al punto di messa a terra del quadro

elettrico oppure al morsetto ancorato al pannello di fondo del quadro

elettrico deve essere minimo 2,5 mm².

2. Il punto di terra dell’impianto deve avere una impedenza massima di 0,1

ohm.

3. Il conduttore di terra va collegato al pannello del quadro elettrico .

Verificare che nel punto di fissaggio del Drive al pannello vi sia un buon

contatto di terra.

7. 1 COMPATIBILITA’ ELETTROMAGNETICA

COMPATIBILITÀ ELETTROMAGNETICA

Una corretta impostazione e realizzazione del circuito delle terre di un sistema drive-motore minimizza

l’emissione dei disturbi EMI, e quindi garantisce una conformità alle norme EMC che riguardano lo

specifico impianto. Di seguito verranno elencati gli accorgimenti utilizzati per effettuare le messe a terra

in funzione della Compatibilità Elettromagnetica (EMC). Qualora fosse necessario approfondire ed avere

ulteriori informazioni riferirsi alla guida “Filtering Solutions” edita dalla Selema S.r.l.

1.- Nel caso di montaggio del drive su pannello interno all'armadio elettrico è necessario effettuare il

montaggio con un buon contatto RF verso terra..A tal proposito è conveniente sfruttare ampie superfici

e/o collegare le parti metalliche a terra impiegando conduttori a bassa impedenza per alte frequenze, ad

esempio utilizzando cavi a sezione rettangolare come le trecce di rame.

2.-Buon collegamento a terra della custodia metallica del drive sia per ragioni di sicurezza che per ragioni

EMC, eliminando eventualmente strati di vernice o di ossidazione. Necessità di un buon punto di terra a

bassa impedenza (0,1 Ω) nel quadro elettrico, ad esempio barra di rame.

3.-La carcassa del motore deve necessariamente possedere una bassa impedenza verso terra alle RF

(escluso il riferimento drive/motore effettuato dal cavo motore), per cui non ci si può attenere al solo

33

uECO - Capitolo 7

Sicurezza Elettrica, Compatibilità Elettromagnetica , Circuito

di Emergenza ,Criteri di Calaggio, Componenti EMC

fissaggio meccanico o a quello fornito dal cavo motore ma talvolta può rendersi necessario creare un

buon collegamento elettrico aggiuntivo.

4.-Le schermature esterne dei cavi devono essere connesse a terra da entrambe le estremità sfruttando la

maggior superficie di contatto possibile, utilizzando “clamp” metalliche in ottone nichelato o connessioni

equivalenti.

7. 2 CIRCUITO DI EMERGENZA

EMERGENZA

Per garantire la sicurezza dell'operatore e della stessa macchina, le

normative internazionali a tal riguardo prevedono di togliere potenza al

Drive e disabilitarlo.

In funzione “dell'analisi del rischio” effettuata dal costruttore della macchina o

impianto, per ciò che riguarda il Drive uECO si può operare con due diverse

modalità di seguito illustrate.

1a Modalità

Interrompere istantaneamente le connessioni di alimentazione e disattivare

istantaneamente il segnale TEN.

In questo modo si libera immediatamente l'asse del motore. Se si sceglie questa

modalità è consigliabile montare un freno di emergenza sul motore.

2a Modalità Interrompere istantaneamente il segnale IEN come illustrato nella figura “Abilitazione

Rampa di Emergenza” e dopo max 0,5sec le connessioni di alimentazione (dipendente

dal tipo di macchina e dopo aver effettuato “l'analisi del rischio”).

Questa modalità può essere utilizzata per frenare il motore con una rampa di emergenza

indipendentemente dal segnale presente sui pin REF e REF\.

Drive

ECO2D/ECO4D +24Vdc

uECO

Pulsante di

Emergenza

CN1

+24V

0V24

OK

TEN

IEN

REF

REF/

0V

+24Vdc

TEN

IEN

REF

REF\

Altri contatti di Emergenza (sportelli, finecorsa, ecc.)

F

F

i

Figura 7.2.1

Abilitazione Rampa di Emergenza.

34

uECO - Capitolo 7

Sicurezza Elettrica, Compatibilità Elettromagnetica , Circuito

di Emergenza ,Criteri di Calaggio, Componenti EMC

Tale funzione è appositamente studiata per consentire, in condizioni di emergenza

macchina, la fermata del motore o quantomeno il rallentamento della sua velocità con una

dinamica adatta alla meccanica su cui è installato.

Per ottenere ciò occorre sezionare il collegamento del segnale IEN con la +24Vdc quando

la macchina viene messa in emergenza, lasciando alimentato a +24Vdc l’ingresso TEN.

Durante la rampa di emergenza deve essere anche mantenuta l’alimentazione +24Vdc

ausiliaria, mentre l’alimentazione di potenza deve essere tolta dopo 0,5 secondi dal

intervento del segnale IEN in funzione dell’applicazione.

La Rampa che si ottiene con IEN disabilitato mantenendo TEN abilitato, viene settata

agendo sul parametro “F3” Rampa di Emergenza.

Lo schema funzionale rappresentato in figura 6.4.1 è puramente

indicativo della funzionalità dell’ingresso IEN e non intende sostituire

altre apparecchiature deputate alla sicurezza del macchinario o

dell’operatore.

35

Sicurezza Elettrica, Compatibilità Elettromagnetica , Circuito

di Emergenza ,Criteri di Calaggio, Componenti EMC

uECO - Capitolo 7

7. 3 CRITERI di CABLAGGIO

Il cablaggio corretto del drive si effettua rispettando scrupolosamente le informazioni tecniche di seguito

riportate.

Conduttori di potenza, Cavo Motore

Per potenza si intende principalmente il circuito di alimentazione PELV di potenza del drive ed il cavo

di alimentazione del motore.

In tabella sono evidenziate le sezioni dei conduttori consigliate in funzione del modello ECO2/ECO4 ed è

inoltre riportato il codice Selema dei cavi motore disponibili per tale scopo.

Modello uECO

Sezione cavo

uECO0408

uECO01020

uECO2040

1/ 1,5 mm²

1,5/2,5 mm²

2,5 mm²

Tabella 7.3.1

NOTA:

----------------------------------

Caratteristiche del cavo motore.

Cavo Motore

Per il cavo motore è necessario un modello a 4 poli con schermatura esterna in

treccia di rame.

Un buon collegamento di terra è indispensabile per un corretto funzionamento

del prodotto, per soddisfare le normative EMC e per soddisfare le norme di

sicurezza.

Collegare a terra lo schermo del cavo motore da entrambe le estremità

sfruttando la massima superficie di contatto possibile, utilizzando clamp metalliche

di 360° (pressa cavi metallici in ottone nichelato).

Nelle installazioni in cui il motore è montato su di un organo in movimento

utilizzare cavi per POSA MOBILE.

Conduttori segnali controllo

Conduttori di controllo/segnale

La sezione consigliata è di 0,5 mm² con terminazioni a capicorda, salvo diversa indicazione.

Cavo segnale analogico (Eventuale utilizzo di REF\, REF)

Il cavo deve essere necessariamente un modello schermato a due poli twistati (0,22 mm² o maggiore).

36

Sicurezza Elettrica, Compatibilità Elettromagnetica , Circuito

di Emergenza ,Criteri di Calaggio, Componenti EMC

uECO - Capitolo 7

Cavo Encoder

Il cavo di collegamento dei segnali encoder deve necessariamente essere di tipo schermato con

schermo connesso come in figura 6.2.10.

ATTENZIONE: Cavi

Prevedere percorsi distanziati tra i cavi di potenza e quelli di segnale.

I cavi Motore ed encoder per non creare malfunzionamenti dovuti alla loro

eccessiva induttanza e capacità parassita; per lunghezze superiori consultare il

Customer Care della Selema S.r.l.

7. 4 COMPONENTI EMC

Di seguito vengono brevemente riportati i componenti di filtro da noi raccomandati, a seconda delle

differenti taglie del drive uECO, che permettono di risolvere parte dei problemi di EMC. Per maggiori

informazioni riferirsi alla nostra guida “Filtering Solutions” nella quale l'argomento viene trattato in

dettaglio.

FILTRO RETE

Per soddisfare i requisiti EMC (emissioni condotte) è necessario dotare l'installazione di un filtro rete

da porre immediatamente a monte dell’alimentatore che fornisce la tensione PELV di potenza.

Il filtro rete deve essere dimensionato in modo da poter sopportare opportunamente la corrente

assorbita dal drive.

Per le indicazioni e la scelta dei filtri consultare la guida “Filtering Solutions”

edita dalla Selema S.r.l.

CLAMP di FERRITE

Per soddisfare i requisiti EMC, relativi all'immunità e alle emissioni, può essere indispensabile

apporre una o più clamp di ferrite per ridurre la circolazione di interferenze EMI attraverso i cavi. Di

seguito vengono indicati i cavi in cui necessariamente occorre prevedere la ferrite e quale tipo

adottare.

Tipo di cavo

Ferrite Selema

Posizionamento della ferrite

Cavi di alimentazione

+24 V o potenza

PELV

Ferrite modello SCK2

(Φinterno= 9mm, Z=80 Ω).

Posizionare la ferrite in prossimità della

morsettiera M1 includendo i cavi

Cavo di connessione

segnali e I/O.

Ferrite modello SCK3

(Φinterno= 13mm, Z=80 Ω).

Posizionare la ferrite nelle immediate

vicinanze della morsettiera CN1 includendo

tutti i cavi che in essa convergono.

Tabella 7.4.1 Clamp di ferrite.

Nel caso in cui il cavo seriale sia ubicato in prossimità di fonti di disturbo (problemi di trasmissione),

posizionare anche su questo cavo una ferrite di diametro interno adeguato.

37

uECO - Capitolo 8

8

Messa in Servizio & Manutenzione

MESSA IN SERVIZIO - Procedura di Accensione e Spegnimento

Di seguito vengono descritte in sequenza le fasi appropriate per una corretta accensione e spegnimento

del drive uECO.

➯ ACCENSIONE

1. Alimentare la logica fornendo la +24Vdc

2. Alimentare la potenza .

3. Abilitare il Drive (segnale TEN attivato).

ATTENZIONE:

Accensione

Qualora si fornisca alimentazione di potenza al drive, deve essere sempre

presente l’alimentazione ausiliaria +24Vdc. Il non rispetto di questa

procedura può provocare danneggiamenti al drive.

Qualora trascorra un tempo superiore a 200 ms tra l'alimentazione della logica e l'alimentazione

della potenza, od in mancanza di quest'ultima, il drive segnala un allarme di tensione troppo bassa;

l'allarme stesso viene automaticamente resettato ripristinando la corretta alimentazione.

SPEGNIMENTO

1. Disabilitare uECO (segnale TEN disattivato).

2. Togliere alimentazione di potenza

3. Togliere alimentazione +24Vdc.

Queste tre fasi di spegnimento possono anche avvenire in contemporanea, ma non con sequenza

diversa da quella specificata.

8.1

MESSA IN SERVIZIO – Prima Accensione

La stesura del seguente paragrafo parte dal presupposto che l'operatore abbia già compreso il

funzionamento del prodotto in ogni sua parte. La procedura di avviamento qui riportata assume cioè la

semplice funzione di traccia indicativa dei controlli preliminari e delle operazioni principali da eseguire.

NOTA

E’ indispensabile eseguire l’installazione del Drive con il software “Drive Watcher”

che permette il set-up dei parametri e lo start-up in modo semplice ed intuitivo

CONTROLLI PRELIMINARI

a) Verificare che l'installazione meccanica segua strettamente le indicazioni riportate nel capitolo

“Installazione Meccanica”.

38

uECO - Capitolo 8

Messa in Servizio & Manutenzione

b) Verificare che le connessioni elettriche siano conformi a quanto indicato nel capitolo

“Installazione Elettrica” ed assicurarsi del perfetto serraggio di tutti i connettori e morsettiere.

c) Scollegare meccanicamente l'albero del motore dal carico (motore a vuoto).

PERICOLO

Il motore durante le prove potrà assumere velocità ed accelerazioni molto elevate

pertanto è indispensabile che il corpo del motore sia perfettamente bloccato in una

posizione tale da evitare pericolo per l'incolumità del personale.

La chiavetta va mantenuta sull'albero motore ma fissata in modo tale da impedire il

suo rilascio a velocità elevate (utilizzare il copri chiavetta).

PROCEDURA

Le seguenti operazioni devono essere eseguite singolarmente su ogni drive. Nel caso si verificassero

allarmi o funzionamenti anomali durante la procedura consultare il capitolo allarmi.

Con il Drive uECO sono pilotabili Brushless o motori in CC . I motori Brushless possono essere

sinusoidali o trapezoidali con un feedback di tipo encoder incrementale con i sensori di hall oppure

solo con i sensori di hall . I motori in corrente continua possono avere l’ Encoder incrementale oppure

senza nessun feedback in reazione di armatura.

I uECO hanno alcune particolarità che lo distinguono dalle famiglie miniECO o

ECO2x. La prima particolarità consiste nel tipo di motore che questo Drive può pilotare : i

motori sono tipicamente di piccola / piccolissima taglia di potenza e in questo caso i motori

possono non essere forniti da Selema in un pacchetto omogeneo.. L’anello di corrente del

Drive è stato implementato hardware con particolari caratteristiche , al fine di potersi adattare a motori

diversi in modo facile . Questo elemento di flessibilità però rende indispensabile il set di alcuni

parametri che invece con la mappatura software disponibile su ECO e miniECO sono settati in modo

automatico .

1.

Eseguire la procedura di accensione come indicato nel paragrafo precedente senza però abilitare il

drive uECO (TEN e IEN a 0V o scollegati). Il led verde L1 si accende ed il led rosso L2 deve

essere spento.

2. Verificare che l’albero motore non sia in coppia (albero libero).

3. Il uECO non essendo dotato di interfaccia locale va parametrizzato con Drive Watcher

prima di attivarne il funzionamento, pertanto collegare il PC con il programma Drive

Watcher installato e connettere il Kit di connessione tra presa USB e connettore RJ45.

Parametri da settare prima della abilitazione al motore tramite Drive Watcher

Parametro d8 – selezione fondo scala velocità motore

Indica la velocita' nominale del motore espressa in migliaia di rpm.

1 sta per 1000 6 per 6000 rpm Es. : motore 3000 rpm -> d8=3.

Parametro d5 – selezione corrente nominale del motore

Consente di variare la corrente nominale del motore da 0 alla nominale del