Focus Automotive

Un laboratorio mobile

per la trazione ibrida

Al Polo per la Mobilità Sostenibile di Cisterna, a Latina, è

stato progettato un sistema di controllo per la trazione di

un veicolo ibrido parallelo sulla piattaforma NI Compact Rio,

con la collaborazione di Robotronix

di Laura Rubini

S

F Il prototipo

P538H

in esposizione

al salone

del made in Italy

di Tokyo

078 ■ e chiedete di cosa si tratta a

Gian Luca Storti e Maurizio

Paschero di Pomos, loro

vi parlano prima di tutto di “un

prototipo concepito come laboratorio

mobile, che consente di sperimentare

rapidamente sul campo diversi

algoritmi di controllo della trazione

per un veicolo a propulsione ibrida,

capaci di massimizzare opportune

funzioni obiettivo come la riduzione

dei consumi di carburante e il

prolungamento della vita utile delle

batterie”. Questo prototipo e questi

algoritmi fanno parte di un progetto nome in codice P538H - attualmente

in corso di realizzazione presso il Polo

per la Mobilità Sostenibile (Pomos)

Automazione Industriale - Aprile 2012

di Cisterna di Latina, risultato

della ricerca nel campo dei veicoli

ibridi condotta da alcuni ricercatori

dell’Università di Roma La Sapienza,

che si avvalgono della collaborazione

della società Robotronix per la fase di

sviluppo della logica di controllo.

“Il prototipo di veicolo ibrido parallelo

P538H che stiamo costruendo è

costituito da un telaio space-frame in

tubolari di vario spessore e sezione in

Fe360 e da un sistema di sospensioni a

quadrilateri sovrapposti con puntone

e bilanciere, per il posizionamento

degli ammortizzatori”, spiega Storti,

illustrando i diversi componenti del

prototipo. “Il motore termico Ice

(Internal Combustion Engine) 2,2 Jts (Jet

Thrust Stoichiometric), prodotto da Alfa

Romeo, eroga 185 cv di potenza e 225

Nm di coppia a 4.500 rpm. La macchina

elettrica (Electric Machine, EM) è

di tipo brushless sincrona a magneti

permanenti, raffreddata a liquido con

22 kW di potenza nominale e 45 kW

di picco. Il sistema di accumulo che

alimenta l’EM è costituito da un pacco

batterie litio polimeri (Li-Po) di 60 celle

prodotto da Kokam, che possiede una

tensione nominale di 252 V ed è capace

di immagazzinare 6,88 kWh di energia

totale. Il caricabatterie ha una potenza

nominale di 3 kW è prodotto dalla

Zivan”. A questi elementi, si aggiungono,

come spiega Paschero, “il Battery

Management System (Bms), prodotto da

M.I.R.M.U, che supervisiona il sistema

di accumulo e lo protegge dal potenziale

danneggiamento causato da tensioni

troppo alte o troppo basse, da correnti

di scarica eccessive o da temperature di

esercizio non ottimali, e il GPX-21, un

sistema embedded prodotto da Engicam,

dotato di un display Lcd touchscreen,

usato come cruscotto digitale”. Per

lo scambio di informazioni tra tutti i

dispositivi menzionati si è ricorso a

CanBus oppure al collegamento diretto

in forma analogica o digitale.

Gestire la potenza

“Tra le problematiche più complesse

emerse in fase di realizzazione, vi sono

la progettazione e l’implementazione

del Ptm (Power Train Management) del

prototipo P538H”, prosegue Paschero.

“Il Ptm deve ripartire dinamicamente

la richiesta di coppia del guidatore tra

il propulsore elettrico e quello termico,

sulla base di opportune grandezze

acquisite ed elaborate on-line con

l’ausilio della logica Fuzzy”. Con il

supporto di Robotronix, i ricercatori del

Pomos hanno implementato il Ptm su

piattaforma CompactRio di National

Instruments, composta dallo chassis

NI-9072 e dai quattro moduli di I/O

NI-9425, NI-9476, NI-9215 e NI-9263.

Automotive Focus

La comunicazione su CanBus è effettuata

tramite convertitore RS232toCan.

Marco Pagnanelli di Robotronix

dettaglia gli aspetti del progetto che

hanno coinvolto i moduli di National

Instruments. “Tramite il modulo

NI-9215 vengono acquisiti diversi

segnali analogici di input, relativi alla

posizione del pedale dell’acceleratore

(GasPed1), alla ridondanza di GasPed1

(GasPed2), alla pressione del pedale del

freno (Brkprs) e alla velocità di rotazione

dell’EM (Tacho). Con il modulo NI-9263

sono invece attuati i seguenti segnali

analogici di output: acceleratore Ice

(IceLoad1); ridondanza di IceLoad1

(IceLoad2); acceleratore dell’EM

(EmLoad1); ridondanza di EmLoad1

(EmLoad2). Con il NI-9425 sono

acquisiti i segnali digitali di input relativi

al comando di retromarcia (Retro),

mentre con il modulo NI-9476 sono

attuati i segnali digitali di output relativi

al comando di inversione rotazione EM

(FwdtoRev). Infine, i segnali provenienti

dal CanBus, e acquisiti attraverso il

convertitore RS232toCan, riguardano i

giri motore Ice (RPM) e lo stato di carica

del pacco batterie (Soc)”.

Il progetto LabView implementato è

composto da due Virtual Instrument

(VI), uno per gestire l’Fpga denominato

‘ReadWrite’ e l’altro per gestire il

processore real-time denominato

‘MainRT’. “Il VI ReadWrite esegue

le operazioni di lettura e scrittura

sui quattro moduli di I/O e attua la

ripartizione tra Ice ed EM tramite un

parametro passato dinamicamente

dal modulo MainRT e inizializzato

a un valore di default fisso”, dettaglia

Pagnanelli. “In questo modo si

eliminano i tempi di attesa dovuti al boot

del sistema real-time e il conducente può

far partire il veicolo immediatamente. Il

VI MainRT utilizza gli ingressi passati

dal VI ReadWrite e i segnali acquisiti

tramite seriale dal CanBus per calcolare

i coefficienti di ripartizione del carico

tra Ice ed EM attraverso due controllori

di tipo Fuzzy Inference System (Fis)”.

Tali coefficienti sono poi passati al VI

ReadWrite che attua i segnali di output

IceLoad1 ed EmLoad1 calcolati nel

modo seguente:

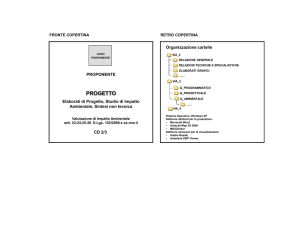

A Particolare

della

CompactRio

cablata

nel prototipo

P538H

IceLoad1=GasPed1 * Kice(Rpm, Soc,

Retro, Tacho)

EmLoad1=GasPed1 * Kem(Rpm, Soc,

Retro, Tacho)

I segnali ridondanti IceLoad2

ed EmLoad2 sono calcolati in

modo analogo. “I coefficienti

Kice(Rpm,Soc,Retro,Tacho) e

Kem(Rpm,Soc,Retro,Tacho), entrambi

compresi tra 0 e 1, sono inizializzati a

un valore costante di default durante la

fase di boot del sistema real-time e poi

calcolati dinamicamente dai controllori

Fis progettati tramite la definizione di

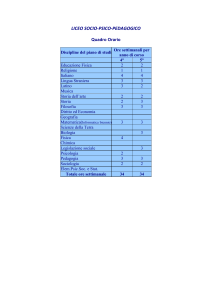

F Front panel

dell’applicazione

sviluppata

opportune regole Fuzzy e implementati

attraverso il tool Fuzzy System Designer

messo a disposizione da LabView.

I Fis sono usati per calcolare delle

mappe di Kice(Rpm,Soc,Retro,Tacho)

e di Kem(Rpm,Soc,Retro,Tacho) che

descrivono quando, e in che percentuale,

l’Ice e l’EM sono impiegati. L’Ice è usato

maggiormente quando i giri motore

Rpm sono contenuti nell’intervallo

in cui la propria efficienza è prossima

al valore massimo, oppure quando il

pacco batterie non è sufficientemente

carico per alimentare l’azionamento

elettrico. In tutti gli altri casi l’Ice è usato

moderatamente per limitare il consumo

di carburante e quindi aumentare

l’efficienza dell’intero sistema. L’EM è

dunque usato come supporto all’Ice

viene adoperato principalmente in due

situazioni. La prima, a basse velocità in

corrispondenza delle quali l’Ice lavora

in regioni di bassissima efficienza,

la seconda invece, ad alte velocità in

corrispondenza delle quali il propulsore

elettrico è utilizzato per incrementare

l’accelerazione del veicolo. Un

approccio simile è utilizzato nelle fasi di

decelerazione durante le quali la richiesta

di coppia frenate del guidatore viene

ripartita dinamicamente tra impianto

idraulico ed EM, usato in questo caso

come freno elettromagnetico. Tale

ripartizione deve essere effettuata in

modo tale da massimizzare il recupero

dell’energia cinetica del veicolo senza

pregiudicare le aspettative di frenatura

attese dal guidatore”. •

Per informazioni

National Instruments

www.ni.com/italy

Pomos

www.pomos.it

Robotronix

www.robotronix.it

Aprile 2012 - Automazione Industriale ■ 079